筋板布置型式对机床动态性能的影响

Ξ

毛海军① 孙庆鸿① 陈 南① 陈 新① 何 杰① 张建润① 郑文友② 王建平②

(①东南大学 ②无锡机床股份有限公司)

摘要 以M2120A 内圆磨床为对象,比较了采用不同筋板型式后各主要零件及整机的动态性能。分析结果

表明,依据零件的振型特点选用相宜的筋板型式可明显提高其动刚度,而且由改进后的各零件组合而成的整机磨床比原磨床具有更好的动态特性。

关键词 内圆磨床 动态特性 筋板型式 本文借助三维CAD 软件Pro/E 与有限元分析软件ANSYS ,分析了M2120A 内圆磨床主要零件的筋板布置型式对其动态特性的影响,比较了由改进后的各零件组合而成的整机磨床与原磨床的动态特性。

1 X 型筋板对零件动态性能的影响

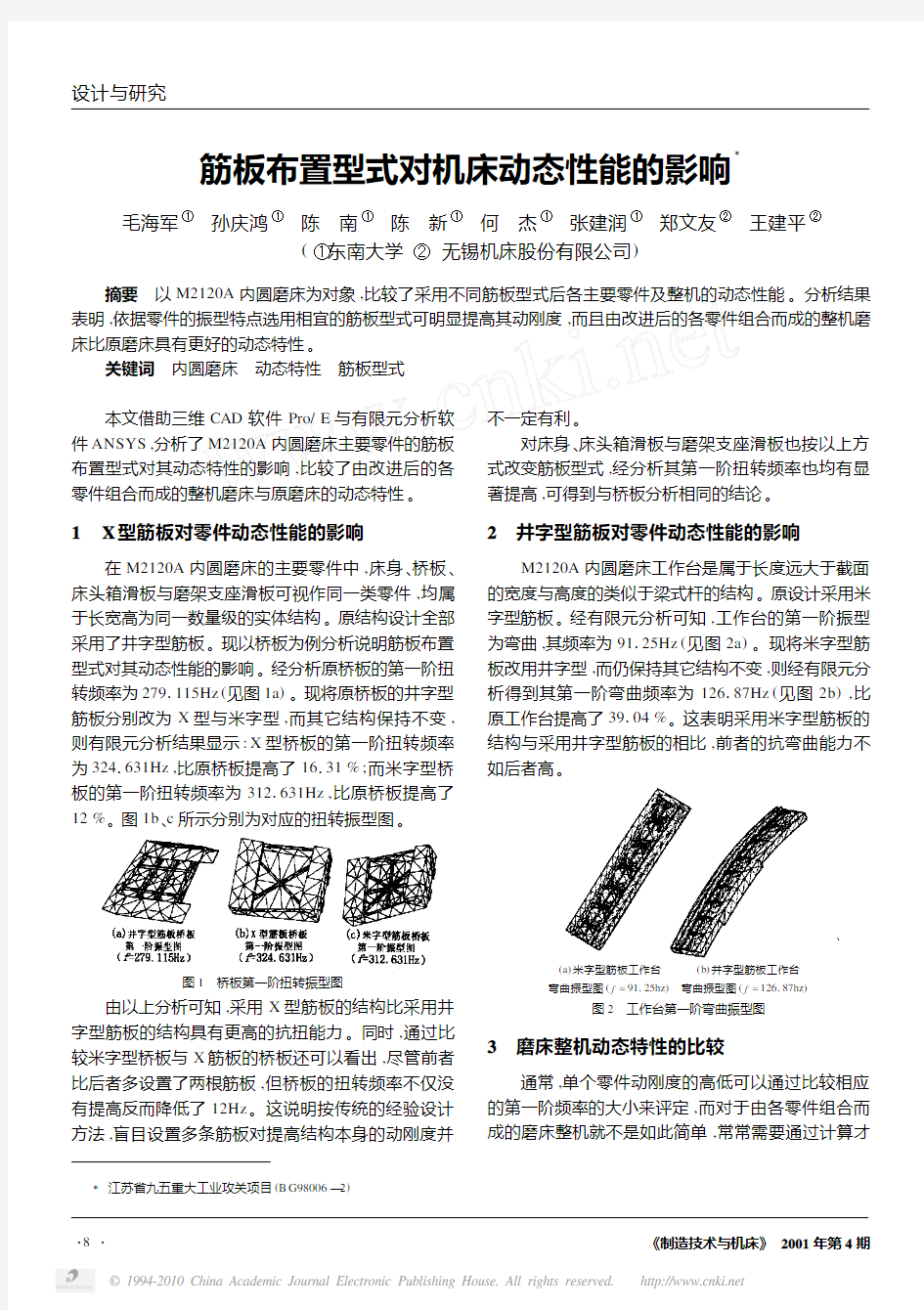

在M2120A 内圆磨床的主要零件中,床身、桥板、床头箱滑板与磨架支座滑板可视作同一类零件,均属于长宽高为同一数量级的实体结构。原结构设计全部采用了井字型筋板。现以桥板为例分析说明筋板布置型式对其动态性能的影响。经分析原桥板的第一阶扭转频率为2791115Hz (见图1a )。现将原桥板的井字型筋板分别改为X 型与米字型,而其它结构保持不变,则有限元分析结果显示:X 型桥板的第一阶扭转频率为3241631Hz ,比原桥板提高了16131%;而米字型桥板的第一阶扭转频率为3121631Hz ,比原桥板提高了12%。图1b 、c 所示分别为对应的扭转振型图

。

图1 桥板第一阶扭转振型图

由以上分析可知,采用X 型筋板的结构比采用井字型筋板的结构具有更高的抗扭能力。同时,通过比较米字型桥板与X 筋板的桥板还可以看出,尽管前者比后者多设置了两根筋板,但桥板的扭转频率不仅没有提高反而降低了12Hz 。这说明按传统的经验设计方法,盲目设置多条筋板对提高结构本身的动刚度并

不一定有利。

对床身、床头箱滑板与磨架支座滑板也按以上方式改变筋板型式,经分析其第一阶扭转频率也均有显著提高,可得到与桥板分析相同的结论。

2 井字型筋板对零件动态性能的影响

M2120A 内圆磨床工作台是属于长度远大于截面

的宽度与高度的类似于梁式杆的结构。原设计采用米字型筋板。经有限元分析可知,工作台的第一阶振型为弯曲,其频率为91125Hz (见图2a )。现将米字型筋板改用井字型,而仍保持其它结构不变,则经有限元分析得到其第一阶弯曲频率为126187Hz (见图2b ),比原工作台提高了39104%。这表明采用米字型筋板的结构与采用井字型筋板的相比,前者的抗弯曲能力不如后者高

。

(a )米字型筋板工作台 (b )井字型筋板工作台

弯曲振型图(f =91125hz ) 弯曲振型图(f =126187hz )

图2 工作台第一阶弯曲振型图

3 磨床整机动态特性的比较

通常,单个零件动刚度的高低可以通过比较相应

的第一阶频率的大小来评定,而对于由各零件组合而成的磨床整机就不是如此简单,常常需要通过计算才

设计与研究

Ξ江苏省九五重大工业攻关项目(B G98006—2)

使用直线电动机之电火花加工性能

金子雄二 正田和男 山田久典 丰永龙生

(沙迪克株式会社)

摘要 介绍了日本沙迪克公司开发的采用直线电动机的电火花成形加工机的高灵敏度响应和高速抬刀性能,并与旋转电动机方式进行了对比试验。结果表明,直线电动机方式定位控制精度高、抬刀速度快、排屑效果好,能更有效防止发生短路,因而能提高加工速度和加工效率。

关键词 电火花加工 直线电动机 高加速度 高灵敏度响应 高速抬刀

1 前言

电火花成形加工机根据其加工形态,当排屑效率差,发生加工屑滞留时,就会导致异常放电,使加工无法进行下去。所以,众所周知,生产中都采用喷液、抬刀等措施,来稳定加工。有的还通过控制放电停歇时间、采用扩大间隙的加工条件来达到稳定加工。但这些方法都牺牲了加工速度。因此,在探索采用接近理想的加工速度以大幅度提高加工性能的不断努力中扩展了机床的驱动方法,出现了能实现高速化、高精度、高响应、低振动的直线电动机。但是,回转电动机可以利用滚珠丝杠减速机构,而直线电动机是直接驱动的,因此需要大功率,而目前能满足这一条件的直线电动

机,价格极为昂贵,仅这一点就阻碍了它的实际应用。所以,本公司根据机床的用途,自己开发了直线电动机与伺服系统。下面对在X 、Y 、Z 三轴上使用直线电动机和伺服系统的AQ35L 电火花成形加工机的加工性能作一介绍。

2 高灵敏度响应

211 伺服响应的评价指标

反馈控制系统代表性的评价指标有频率响应、阶

能确定。磨床的实际工作状况显示整机的共振常常发生在第一阶固有频率附近。因此,这里以该阶频率及其所对应的振型中磨头与工件的相对位移量的大小来评定整机动态特性的优劣。

M2120A 内圆磨床整机改进前后频率与相对位移量比较表

第一阶固有频率(Hz )

磨头与工件相对位移量(

μm )原 型1141421334改进型13419

21092

效 果

增大17192%减小10137%

将以上M2120A 内圆磨床中改进过的各零件进行组合,并采用原磨床结合面形式及磨床转子系统与

工件转子系统,计算出改进型磨床整机第一阶固有频率及磨头与工件相对位移量,其值与原磨床的比较如表所示。由该表可以看出,改进型磨床第一阶频率提高了17192%,而磨头与工件的相对位移量则减小了10137%。这表明通过改进各零件的动刚度的确能提

高磨床整机的动态性能。

4 结论

本文借助于三维CAD 软件Pro/E 与有限元分析

软件ANSYS 对M2120A 内圆磨床的各主要零件及整机进行了动态分析,得出如下结论:

(1)对第一阶振型为扭转的机床零件,宜采用X 型筋板的结构布置型式。而对第一阶振型为弯曲的机床零件,宜采用井字型筋板的结构布置型式。

(2)筋板的设置要有理论根据,盲目设置多根筋板并不一定有利于结构动刚度的提高。

(3)改变筋板的布置型式是提高磨床整机动态性能的一种有效手段。

参考文献

1 孙庆鸿,张 思,霍少成1脉冲激振法用于机床模态分析的研究1中国高校动力学研究会第三届学术年会论文集,198512 王国强1实用工程数值模拟技术及其在Ansys 上的实践1西安:西北工业大学出版社,199913 徐燕申1机械动态设计1北京:机械工业出版社,19921

第一作者:毛海军,南京四牌楼2号,东南大学机械系博士生信箱,邮编:210096

(编辑 赵宏林) (收修改稿日期:2000-05-20)

设计与研究

ABSTRACTS&KE Y WOR DS MANUFACTURING TECHNOLOG Y&MACHINE TOOL

No.4(April),2001.Total issue No.465

Influence of Arrangement Patterns of Strengthened B ars on Dyna2 mics of Machine Tool

MAO Haijun(Southeast University),et al(12) Abstracts:The dynamic behavior of main parts and the whole ma2 chine is compared by using different arrangement patterns of the strengthened bars based on M2120A internal grinder.The ana2 lyzed results show that the parts’dynamic stiffness can be im2 proved distinctly if the corresponding arrangement patterns of the strengthened bars can be used according to its vibration characteris2 tic.The dynamic behavior of the whole machine composed of the amended parts is better than that of the original machine.

K ey Words:Internal Grinder,Dynamics,Arrangement Patterns of the Strengthened Bars

Electrical Discharge Machining Performance of Linear Motor E2 quipped Die2Sinking EDM

Yuji KANEKO(Sodick Ltd.),et al(13) Abstracts:This paper introduces the high sensitive response and high speed tool rising performance of die2sinking EDM equipped with linear motor developed by Sodick company,Japan.A com2 parision test is made on the machine and traditional machine e2 quipped with rotary motor.The result shows that the linear motor equipped machine has higher positioning control accuracy,higher tool rising speed,better chip removal and more effective prevention for short2circuit.So that,the machining speed and efficiency are improved.

K ey Words:EDM,Linear Motor,High Acceleration,High Sensi2 tive Response,High Speed Tool Rising

R ealtime NC System of Micro2EDM Machine

PEI Jingyu(Shanghai Communications University),et al(17) Abstracts:This paper introduces the realtime numerical control system for micro2EDM machine.The system uses an open struc2 ture of PC platform,and a self developed ISA control card is used for whole system control.By combining auxiliary timing circuit with the VxD(Virtual x Device),the realtime control can be real2 ized on platform of Windows95.The long time running proves that the system is stable and reliable.

K ey Words:Realtime System,EDM Machine,Micro2machining

Single PC Controls Multiple Inverters U nder Windows98

CHEN Liding(Huanan Technology University),et al(19) Abstracts:The RS2485communication protocols of the Siemens in2 verter are introduced in the paper.One ActiveX control named MSComm of VB6.0is used to complete serial communication con2trol between single PC and multiple inverters under Windows98. The PC can check the operating parameters of the inverters in real time.

K ey Words:Siemens Inverters,PC,VB6.0,ActiveX Control, RS2485,Event Drive

R esearch on R apid Wheel Dressing T echnology in E LID G rinding T echnology

GUAN Jialiang(Dalian University of Technology),et al(22) Abstracts:This paper introduces the dressing technology using electric discharge dressing device for metal2bonded super2hard abra2 sive wheel.The wheel dressed in this way is smooth,featuring higher shape precision and uniform grain height.The radial run2 out is less than1μm.Applying such technology,the cost is low, the efficiency is high and the loss of wheel is low.The dressed grinding wheel is suitable for precision mirror grinding.

K ey Words:EL ID Grinding,Metal2bonded Super2hard Abrasive Grinding Wheel,Electric Discharge Dressing

Automatic positioning of Workpiece in CNC Machining

YAN G Li(Yanshan University),et al(31) Abstracts:An automatic positioning principle by taking the work2 piece as references is proposed,so that the workpiece coordinate system can automatically adapt to meet the machining require2 ments of the machine tool when the workpiece is fixed with some deflections.By the method,the deflected angle and coordinate val2 ue of the workpiece are measured at first,then former NC machin2 ing program is corrected automatically.The straightening and clamping time for a workpiece can be shortened without any change in machining results.

K ey Words:CNC Machining,Automatic Positioning,Straighten2 ing

Analysis on Main F actors Affecting Surface Roughness in U ltra2 precision Turning

WAN G Hongxiang(Harbin Industry University),et al(33) Abstracts:The paper discusses the main factors that effect the sur2 face roughness in ultraprecision turning.A detail analysis is made on the influence of geometry of tools,minimum cutting thickness, non2uniform surface deformation,cutting parameters,vibration, etc.on machined surface roughness.It provides an effective evi2 dence for control of surface quality in ultraprecision turning.

K ey Words:Ultraprecision Machining,Deformation,Surface Roughness,Cutting Parameters

-Ⅲ-

1. 开发XXX型号数控车床的目的和理由 国内数控车床经过十几年的发展,已形成较为完整的系列产品,但用户要求越来越高,对价格性能比更为看重,尤其对某些小型零件的加工,其所需负荷较小,调速范围不宽,加工工序少,效率高,但目前国内数控车床功能多,价格高,造成很大浪费,而我厂现有的数控车床,虽然在这方面做得较好,其加工范围的覆盖面也较宽,但针对上述零件加工的机床还是空白,对用户无法做到“量体裁衣”。随着市场经济的发展和产品升级换代,上述零件加工越来越多,市场对其具有较高效率,价格较低的排刀式数控车床的要求量越来越大,综上所述,为适应市场要求,扩大我厂数控车床在国内机床市场上的占有量,特进行N-089型数控车床的开发。 2 机床概况、用途和使用范围 2.1 概述: XXX型号是结合我厂数控机床和普通机床的生产经验,为满足高速、高效和高精度生产而设计成铸造底座、平床身、滚动导轨,可根据加工零件的要求自由排刀的全封闭式小规格数控车床。本机床采用SIEMENS 802S系统,主电机为YD132S-2/4双速电机。主传动采用富士FRN5.5G9S-4型变频器进行变频调速,进给采用德国SIEMENS公司生产的110BYG-550A 和110BYG-550B步进电机驱动的半闭环系统,两轴联动。 2.2 用途: XXX型号型数控车床可以完成直线、圆锥、锥面、螺纹及其它各种回转体曲面的车削加工,适合小轴类、小盘类零件的单件和批量生产,特别适合于工序少,调速范围窄,生产节拍快的小轴类零件的批量生产。 2.3 使用范围: 本机床是一种小规格,排刀式数控车床,广泛用于汽车、摩托车、纺织、仪器、仪表、航空航天、油泵油嘴等各种机械行业。 3 XXX型号型数控车床的主要技术参数: 3.1 切削区域: a. 拖板上最大回转直径75mm b. 最大切削长度180mm

第31卷第1期福州大学学报(自然科学版)Vol.31No.1 2003年2月Journal of Fuzhou University(Natural Science)Feb.2003 文章编号:1000-2243(2003)01-0069-04大型机床动态特性的整机有限元分析 林有希1,高诚辉1,高济众2 (1.福州大学机械工程系,福建福州350002;2.合肥工业大学机械学院,安徽合肥 230009) 摘要:用静态凝聚法和子结构技术,大幅度缩减机床整机有限元分析的计算规模,保证了工程研究感兴趣 的低阶频率范围的精度.结合1台大型机床整机的有限元建模,在微机上对其进行动态性能分析,判别薄 弱环节,提出设计修改方向和建议. 关键词:大型机床;模态分析;有限元;静态凝聚 中图分类号:TH113文献标识码:A Dynamic finite element analysis of heavy-duty machine tool LIN You-xi1,GAO Cheng-hui1,GAO Ji-zhong2 (1.Department of Mechanical Engineering,Fuzhou University,Fuzhou,Fujian350002,China;2.College of Me- chanical Engineering,Hefei University of Technology,Hefei,Anhui230009,China) A bstract:Stiffness and mass matrices is effectively r educed by static condensation and sub-str ucture method.The finite element analysis for complex mechanical structure can be performed in personal c om- puter.The result and discussion of the dynamic analysis is presented for a heavy-duty machine tool, with pr ogram AMTPOS. Keywords:heavy-duty machine tool;dynamic analysis;finite element method;static c ondensation 机床是工作母机,其动态特性将直接影响加工精度和质量.对于机床这种复杂而庞大的结构,其动态有限元分析将导致成千上万个自由度的特征值问题,尤其拓展到在微机上进行的高频度分析计算,巨大的计算规模使计算机容量和计算时间难以承受.因此,有效缩减计算规模是机床整机有限元分析面临的关键问题之一.虽然子空间迭代法或P-W等方法[1,2]充分计及矩阵[M]和[K]的稀疏或带状性质,但也难以用来克服上述困难.在机床整机动态分析与参数优化程序系统AMTPOS①中,利用凝聚降阶技术解决计算规模问题,实现微机上对设计阶段的机床进行静动态性能分析预测,在多台机床分析实践中取得了成效.本文将详细讨论1台重型立式镗铣床的动态分析过程. 1 静态凝聚法 对于大型特征值问题,Guyan R J[3]提出一种矩阵降阶的办法,称为静态凝聚或特征值节化.其基本思想是保留一小部分未知的结点位移作为“主”自由度(保留),通过静态凝聚变换,消去另一部分称为“副”自由度(内部)的位移,从而使得动力矩阵的尺寸得到减缩.其基础是假设在低频段上惯性力对副自由度的影响比静力效应小,略去副自由度上惯性的作用.由副自由度上的位能极值条件: [K lb]{U b}+[K ll]{U l}=0(1)其中:{U b}为主自由度上的位移向量;{U l}为副自由度上的位移向量;[K]和[M]也相应分块,得到约束方程: {U l}=-[K ll]-1[K lb]{U b}(2) 收稿日期:2002-08-26 作者简介:林有希(1967-),男,在职博士,高级工程师. ①AMTPOS系统能在图纸设计阶段对机床整机静动态性能进行分析预测,判别薄弱环节,提出修改方向.由合肥工业大学和北京机床研究所合作研制.

筋板布置型式对机床动态性能的影响 Ξ 毛海军① 孙庆鸿① 陈 南① 陈 新① 何 杰① 张建润① 郑文友② 王建平② (①东南大学 ②无锡机床股份有限公司) 摘要 以M2120A 内圆磨床为对象,比较了采用不同筋板型式后各主要零件及整机的动态性能。分析结果 表明,依据零件的振型特点选用相宜的筋板型式可明显提高其动刚度,而且由改进后的各零件组合而成的整机磨床比原磨床具有更好的动态特性。 关键词 内圆磨床 动态特性 筋板型式 本文借助三维CAD 软件Pro/E 与有限元分析软件ANSYS ,分析了M2120A 内圆磨床主要零件的筋板布置型式对其动态特性的影响,比较了由改进后的各零件组合而成的整机磨床与原磨床的动态特性。 1 X 型筋板对零件动态性能的影响 在M2120A 内圆磨床的主要零件中,床身、桥板、床头箱滑板与磨架支座滑板可视作同一类零件,均属于长宽高为同一数量级的实体结构。原结构设计全部采用了井字型筋板。现以桥板为例分析说明筋板布置型式对其动态性能的影响。经分析原桥板的第一阶扭转频率为2791115Hz (见图1a )。现将原桥板的井字型筋板分别改为X 型与米字型,而其它结构保持不变,则有限元分析结果显示:X 型桥板的第一阶扭转频率为3241631Hz ,比原桥板提高了16131%;而米字型桥板的第一阶扭转频率为3121631Hz ,比原桥板提高了12%。图1b 、c 所示分别为对应的扭转振型图 。 图1 桥板第一阶扭转振型图 由以上分析可知,采用X 型筋板的结构比采用井字型筋板的结构具有更高的抗扭能力。同时,通过比较米字型桥板与X 筋板的桥板还可以看出,尽管前者比后者多设置了两根筋板,但桥板的扭转频率不仅没有提高反而降低了12Hz 。这说明按传统的经验设计方法,盲目设置多条筋板对提高结构本身的动刚度并 不一定有利。 对床身、床头箱滑板与磨架支座滑板也按以上方式改变筋板型式,经分析其第一阶扭转频率也均有显著提高,可得到与桥板分析相同的结论。 2 井字型筋板对零件动态性能的影响 M2120A 内圆磨床工作台是属于长度远大于截面 的宽度与高度的类似于梁式杆的结构。原设计采用米字型筋板。经有限元分析可知,工作台的第一阶振型为弯曲,其频率为91125Hz (见图2a )。现将米字型筋板改用井字型,而仍保持其它结构不变,则经有限元分析得到其第一阶弯曲频率为126187Hz (见图2b ),比原工作台提高了39104%。这表明采用米字型筋板的结构与采用井字型筋板的相比,前者的抗弯曲能力不如后者高 。 (a )米字型筋板工作台 (b )井字型筋板工作台 弯曲振型图(f =91125hz ) 弯曲振型图(f =126187hz ) 图2 工作台第一阶弯曲振型图 3 磨床整机动态特性的比较 通常,单个零件动刚度的高低可以通过比较相应 的第一阶频率的大小来评定,而对于由各零件组合而成的磨床整机就不是如此简单,常常需要通过计算才 设计与研究 Ξ江苏省九五重大工业攻关项目(B G98006—2)

机械加工设备工艺及一般知识 一、机械加工设备 1、定义 机械加工设备是指用切削的方法将金属毛坯加工成机器零件的机器,它是制造机器的机器。所以又称为“工作母机”或“工具机”,习惯上简称为机床。 机床工业肩负着为国民经济各部门提供现代化装备的任务。一个国家机床工业的技术水平,在很大程度上标志着这个国家的工业生产能力和科学技术水平。显然,机床在国民经济建设中起着重大的作用。 2、机床的分类 A、按加工性质和所用刀具分为12大类:车床、钻床、镗床、磨床、齿轮加工机床、螺纹加工机床、刨插床、铣床、拉床、特种加工机床、锯床及其他机床。 B、同类机床的分类 I.按通用性程度可分为: 1)普通机床:可用于加工多种零件的不同工序,加工范围较广, 通用性较大。但结构较复杂,这种机床主要适用于单件小批 生产。如:卧式车床、万能升降台铣床。 2)专门化机床:它的工艺范围较狭窄。只能用于加工某一类或 几类零件的某一道(或几道)特定工序。如:曲轴车床、凸 轮轴车床。 3)专用机床:它的工艺范围最窄。只能用于某一种零件的某一

道特定工序,试用于大批量生产。如:专用镗床、专用磨床。 I.按工作精度分为:普通精度机床、精密机床和高精度机床。 II.按自动化程度分为:手动、机动、半自动和自动的机床。 III.按重量、尺寸划分:仪表机床、中型机床、大型机床(重量大于10吨)、重型机床(重量大于30吨)和超重型机床(重量 大于100吨)。 3、机床型号的编织方法 机床的型号是每种机床的一个代号。用以简明地表示机床的类型、通用和结构特性,以及主要参数。 机床的类别用汉语拼音大写字母表示。 普通机床类别代号 车床CT6140 主参数(最大车削直径400mm 4、机床的传动联系 在切削加工过程中,装在机床上的工件和刀具按一定的规律作相对运动,通过刀具的刀刃对毛坯的切削作用,把毛坯上多余的金属切

机床主传动系统设计 多轴箱是组合机床的重要专用部件。它是根据加工示意图所确定的工件加工孔的数量和位置、切削用量和主轴类型设计的传递各主轴运动的动力部件。其动力来自通用的动力箱,与动力箱一起安装于进给滑台,可完成钻扩铰镗孔等加工工序。 通用主轴箱采用标准主轴,借助导向套引导刀具来保证被加工孔的位置精度。 5.1大型主轴箱的组成 大型通用主轴箱由通用零件如箱体、主轴、传动轴、齿轮和附加机构等 组成。有箱体、前盖、后盖、上盖、侧盖等为箱体类零件;主轴、传动 轴、手柄轴、传动齿轮、动力箱或电动机齿轮等为传动类零件;叶片泵、 分油器、注油标、排油塞、油盘和防油套等为润滑及防油元件。 5.2多轴箱通用零件 1.通用箱体类零件箱体材料为HT200,前、后、侧盖等材料为HT150。 多轴箱的标准厚度为180mm,前盖厚度为55mm,后盖厚度为90mm。 2.通用主轴 1)滚锥轴承主轴 2)滚针轴承主轴 3)滚珠轴承主轴:前支承为推力球轴承、后支承为向心球轴承或圆锥滚子 轴承。因推力球轴承设置在前端,能承受单方向的轴向力,适用于钻孔 主轴。 3.通用传动轴 通用传动轴一般用45#钢,调质T235;滚针轴承传动轴用20Cr钢, 热处理S0.5~C59。 4.通用齿轮和套 多轴箱用通用齿轮有:传动齿轮、动力箱齿轮和电机齿轮。 5.3通用多轴箱设计 1.多轴箱设计原始依据图

1) 多轴箱设计原始依据图 图5-1.原始依据图 2) 主轴外伸及切削用量 表5-1.主轴参数表 3) 被加工零件:箱体类零件,材料及硬度,HT200,HB20~400 2. 主轴、齿轮的确定及动力的计算 1) 主轴型式和直径、齿轮模数的确定 主轴的型式和直径,主要取决于工艺方法、刀具主轴联结结构、刀具的进给抗力和切削转矩。钻孔采用滚珠轴承主轴。主轴直径按加工示意图所示主轴类型及外伸尺寸可初步确定。传动轴的直径也可参考主轴直径大小初步选定。 齿轮模数m (单位为mm )按下列公式估算: (30~m ≥=≈1.9(《组合机床设计简明手册》p62)

文章编号:100122354(2000)1020024203 机床整机的动态特性分析Ξ 覃文洁1,左正兴1,刘玉桐1,文占科1,丁庆新2 (11北京理工大学车辆工程学院CAD/CAM室,北京 100081; 21北京第一机床厂) 摘要:采用用户自定义矩阵单元来处理机床结合部的接触问题,在商品化软件平台上建立了机床整机的有限元模型,并对其进行了动态特性的分析。运用该方法来进行结构的性能预测,已用于工厂对机床的结构改进设计中。 关键词:机床;有限元;动态特性 中图分类号:TH122 文献标识码:A 1 引言 机床是机械制造工业中最基本的设备。随着国民经济的发展,人们对机床提出了越来越高的要求,其中最基本的问题就是要提高机床的工作性能,而机床的工作性能是与其动态性能紧密相关的。随着现代设计方法的广泛运用,对机床进行动态特性分析,用动态设计取代静态设计已成为现代机床设计发展的必然趋势。 机床是由多个零部件组成的复杂组合结构,仅对个别零部件进行分析,无法全面反映机床整体的性能,特别是在动态分析中,各零部件之间结合部的接触参数对动态性能的解析计算精度影响很大,因此,要准确地预测机床的动态性能,就必须对整机进行动力学分析。 在进行结构动力学分析的实际运用中,通常采取的方法是将连续系统离散化为只有有限个自由度的系统,由此求出连续系统的近似解。这些离散化的方法中有集中质量法、假设模态法、模态综合法和有限元法。集中质量法虽然做法简单,但如何选取各个集中点以及如何配置各点的质量,才能使所得结果比较接近于实际情况,这都需要经验或实验的启示,缺乏一般的理论指导。假设模态法和模态综合法的精度在很大程度上取决于所选择的结构或子结构的假设模态,对于复杂结构,这种假设模态难以找到,并且对于不同的结构没有通用性。而有限元法则是对每个单元取假设模态,由于单元的数目通常比较大,假设模态就可以取得非常简单;而且它以节点位移作为系统的广义坐标,可以降低系统微分方程的耦合程度,给用计算机求解 无间隙机构运转情况。另外,从考虑有阻尼和无阻尼对比情况来看,阻尼对弹性连杆变形是有一定影响的,由图4、图5可以看出计入阻尼可以减弱弹性杆件的变形,并且使得运动具有一定的规律性,提高了机构的稳定程度,所以可以采用具有一定阻尼的智能减振材料对含间隙弹性机构实行主动控制。 5 结论 本文在牛顿法建立的含间隙刚性机构二阶段模型的基础上,引入瞬时结构假设,建立了含间隙弹性连杆机构的动力学模型,分析了运动副间隙和结构阻尼对弹性连杆机构动态特性的影响,计算结果表明,间隙使得弹性连杆机构动态响应明显加大,而结构阻尼的存在减弱了杆件的弹性变形运动,并且使得变形运动具有一定的规律性,提高了机构的稳定程度,所以可以采用具有一定阻尼的智能减振材料对含间隙弹性机构实行主动控制。总之,在进行高速、精密机构动力分析时计入间隙和杆件弹性是完全必要的。 参考文献 [1] Winfrey R C,Anderson R V,Gnilda C W.Analysis of elastic ma2 chinery with clearances[J].ASME Journal of Engineering for Indus2 try,1973,95:695-703. [2] Dubowsky S,G ardner T N.Design and analysis of multilink flexible mechanisms with multiple clearance connections[J].ASME Journal of Engineering for Industry,1977,99:88-96. [3] 李哲,含间隙弹性平面连杆机构动力分析[J].机械工程学报, 1994,30(Supp):134-139. [4] 冯志友,孙序梁,张策.多运动副间隙的平面四杆机构动力分析 [J].佳木斯工学院学报,1991,9(2). [5] 张策.弹性连杆机构的分析与设计(第二版)[M].北京:机械工 业出版社,1997. 42 计算机辅助设计专题论文《机械设计》2000年10月№10 Ξ收稿日期:2000203224 基金项目:863资助项目(952064500) 作者简介:覃文洁(19682),女,讲师,工学硕士。主要研究方向:机械结构分析、机械系统多体动力学仿真等。

数控机床的动态特性概述 李凯旋

研究机床动态特性的重要性和必要性现代机床正向高速,大功率,高精度的方向发展, 除了要求机床重量轻,成本低,使用方便和具有良 好的工艺性能外,对机床的加工性能要求也愈来愈 高。机床的加工性能与其动态特性紧密相关。 由于受到理论分析和测试实验手段落后的限制,传统的机床设计 的主要依据是静刚度和静强度,对机床的动态特性考虑较少。结 果常常是以较大的安全系数加强机床结构。导致机床结构尺寸和 重量加大。并不能从根本上改观机床的动态特性。

机床的动态特性的基本概念 机床的动态性能是指机床运转之后振动、噪声、热变形与磨损等性 能的总称。但长期以来主要指的是机床的振动性能,即主要指机床 抵抗振动的能力。【1】????? ??????===振型)振型(一阶振型,二阶变形大小)动态柔度变形的能力。动刚度:动载荷下抵抗变形的能力。静刚度:静载荷下抵抗为临界阻尼系数为阻尼系数,阻尼比)(固有角频率固有频率(/1r r ,r/r 2/f f co co n n n n d k ωξπωω机床结构的动态特性参数主要参数包括固有频率,阻尼比,振型,动刚度等。机床的动态分析主要是研究抵抗振动的能力,包括抗振性和切削稳定性,【2】??? ?????????切削自激振的能力)切削稳定性(机床抵抗主要零件的固有频率阻尼特性机床的结构刚度振动的能力)抗振性(机床抵抗受迫激振力:由回转的不平衡质量作为振动系统的振动源产生的周期性简谐振动。【1】诸乃雄,机床动态设计原理与应用[M]上海:同济大学出版社,1987:1-3 【2】陈雪瑞,金属切削机床设计[ M ] 太原: 山西科学教育出版社, 1988.147-151 主要指标外力的激励频率与物体的固有频率相等时,物体的振动形态成为主振型或一阶振型。外力的激励频率是物体固有频率二倍时,物体的振动形态为二阶振型,以此类推.......

数控车床 控制系统:SIEMENS 801S 加工性能:可车削内外圆柱面、圆锥面、圆弧面、公、英制螺纹等;配有四工位刀架,可满足不同需要的加工;可开闭的防护门及各种安全警示标牌确保了操作者的安全。适用于多品种、批量加工,对复杂、高精度零件更能显示其优越性。 数控车床 控制系统:GSK 980TD—a 加工性能:可车削内外圆柱面、圆锥面、圆弧面、公、英制螺纹等;配有四工位刀架,可满足不同需要的加工;可开闭的防护门及各种安全警示标牌确保了操作者的安全。适用于多品种、批量加工,对复杂、高精度零件更能显示其优越性。 数控车床 控制系统:FANUC0i—T 加工性能:可车削内外圆柱面、圆锥面、圆弧面、公、英制螺纹等;配有四工位刀架,可满足不同需要的加工;可开闭的防护门及各种安全警示标牌确保了操作者的安全。适用于多品种、批量加工,对复杂、高精度零件更能显示其优越性。 数控车床 控制系统:华中世纪星系统 加工性能:可车削内外圆柱面、圆锥面、圆弧面、公、英制螺纹等;配有四工位刀架,可满足不同需要的加工;可开闭的防护门及各种安全警示标牌确保了操作者的安全。适用于多品种、批量加工,对复杂、高精度零件更能显示其优越性。 数控铣床 控制系统:FANUC 0 i—M 技术性能:本机布局为立式主轴、十字型床鞍工作台,结构紧凑、加工范围广泛,一次装夹后可完成铣、镗、钻、铰、攻丝等多种工序的加工。主轴采用交流主轴电机同步齿形带传动,噪声低。主要应用于机械零件和模具加工,与同类产品相比,性能出众。 结构特点:强力切削、低速高扭矩、恒功率范围宽(FANUC交流主轴电机)。主要构件刚度高、床身立柱床鞍均为稠筋、封闭式框架结构。无齿轮传动、噪声低、振动小、热变形小。 数控立式加工中心 控制系统:SIEMENS 802D

机械工程学院 课程设计说明书 专业机械设计制造及其自动化 班级 XXXXXXXXXXX 姓名 XXXXXXXX 学号 XXXXXXXXXXXX 课题普通车床主传动系统设计 指导教师 XXXXXXXXXX 年月日

普通车床主传动系统设计说明书 一、 设计题目:设计一台普通车床的主传动系统,设计参数: (选择第三组参数作为设计数据) 二、运动设计 (1)传动方案设计(选择集中传动方案) (2)转速调速围2000 max 44.4445 min n Rn n == = (3)根据《机械制造装备设计》78P 公式(3-2)因为已知 1 -=z n R ? ∴ Z=?lg lg n R +1 ∴?=)1(-Z n R =114.44=1.411 根据《机械制造装备设计》77P 表3-5 标准公比?。这里我们取标准公比系列 ?=1.41,因为?=1.41=1.066,根据《机械制造装备设计》77P 表3-6标准数列。首先找到最小极限转速25,再每跳过5个数(1.26~1.066)取一个转速,即可得到公比为1.41的数列:45、63、90、125、180、250、355、500、710、1000、1400、 2000。 (4)结构式采用:13612322=??

1)确定系数' 0x ' 0ln 1111210ln n R x Z ? = -+=-+= 2)确定结构网和结构式: 确定基本组传动副数,一般取 02 P =,在这里取 03 P = 3)基型传动系统的结构式应为:12612232=g g 4)变型传动系统的结构式,应在原结构式的基础上,将元基本组基比指数 加上' x 而成,应为' 0x 为0,故不发生改变。 根据“前多后少”,“前密后疏”的原则,取13612322=?? 5)验算原基本组变形后的变速围 () 2213(21)32 1.41 1.41 2.88x P R ? -?-====< 6)验算最末变速的组变速围 () 3316(21)63 1.41 1.417.8588x P R ? -?-====< 根据中间变速轴变速围小的原则选择结构网。从而确定结构网如下: 传动系的结构网

平弯会造成部分预应力损失,平弯只是因为多根索在某一高度位置重合了,需要互相避开,而在水平方向上设置平弯。 如何设置锚固位置,这是跟你的索束大小以及选用的锚具有关的了,不同的锚具、拉力大小等条件的不同,锚下应力影响区域是不一样的。这个在相关的规和书里都有表格可以查的,要满足要求,其他的就是看你自己的设计了 桥博是平面程序,刚束的横向分布并不考虑,横向上形状相同的钢束就这样通过束数合并在一起了。 桥博是平面程序,刚束的横向分布并不考虑,横向上形状相同的钢束就这样通过束数合并在一起了。 面杆系程序和空间程序的主要区别 真正在桥梁设计中,无论采用平面杆系还是空间理论软件计算时都无需输入平弯参数,在实际过程中由于平弯而引起的损失在预应力的储备中能消化掉,充其量在施工验算时根据施工图中的平弯参数带入原文件进行验算一下。这样的精度在桥梁设计中应该能满足工程的精度需求。 有些桥梁的预应力钢束的平弯可能比竖弯更多,对预应力损失影响更大,所以不是所有的预应力都不考虑平弯影响的! 有些程序是可以输入平弯的,以便估算预应力损失,计算钢束的伸长量,是计算更为精确。 平弯尽量用大半径,减少预应力损失。 估出截面筋后,根据规规定的曲线半径大致草拟锚块位置,拟和后确定预应力索竖向线形,根据截面的情况确定要不要平弯; 我谈谈自己的一点看法,一般连续梁都采用分阶段悬臂施工,基于全截面理论,用软件或自己编程计算每个截面应有预应力筋面积后,采用试配的方法(如果有经验会很快),我也是初学者,因此只谈谈我的笨方法: 1、将各个截面画出(这在以后预应力筋布置图中也是必须的,因此不多余). 2、确定钢筋类型(一束多少根),通常用的都是7φ5的钢绞线,我们主要是确定成孔根数,一般取3,7,9,12,我取过最大的是31,这主要是看要求最多的截面是否能布得下,尽量取小一些的,这是为了后面几个阶段好调整. 3、然后确定钢筋锚固位置,那要在图中看看锚垫板是否能放下,然后确定弯起半径(一般去4,6,8),然后就是定出钢筋的导线点(也是试的),这样就可以确定钢筋的立面布置图了 4、然后平弯就是根据锚固要求了.

新疆工程学院机械工程系毕业设计(论文)任务书 学生姓名专业班级机电一体化09-11(1)班设计(论文)题目数控机床主传动系统及主轴设计 接受任务日期2012年2月29日完成任务日期2012年4月9日指导教师指导教师单位机械工程系 设 计(论文)内容目标 培养学生综合应用所学的基本理论,基础知识和基本技能进行科学研究能力的初步训练;培养和提高学生分析问题,解决问题能力。通过毕业设计,使学生对学过的基础理论和专业知识进行一次全面地系统地回顾和总结。通过对具体题目的分析和设计,使理论与实践结合,巩固和发展所学理论知识,掌握正确的思维方法和基本技能。 设计(论文)要求 1.论文格式要正确。 2.题目要求:设计题目尽可能选择与生产、实验室建设等任务相结合的实际题目,完成一个真实的小型课题或大课题中的一个完整的部分。 3.设计要求学生整个课题由学生独立完成。 4.学生在写论文期间至少要和指导老师见面5次以上并且和指导教师随时联系,以便掌握最新论文的书写情况。 论文指导记录 2012年3月1号早上9:30-12:00在教室和XX老师确定题目。2012年3月6日早上10:00-12:00在教室确定论文大纲与大纲审核。2012年3月13日早上10:00-12:00在教室确定论文格式。 2012年3月20日早上9:30-12:00在教室对论文一次修改。 2012年3月27日早上9:30-12:00在教室对论文二次修改。 2012年4月6日早上9:30-12:30在教室对论文三次修改。 2012年4月9日早上9:30-12:00在教室老师对论文进行总评。 参考资料[1]成大先.机械设计手册-轴承[M].化学工业出版社 2004.1 [2]濮良贵纪名刚.机械设计[M].高等教育出版社 2006.5 [3]李晓沛张琳娜赵凤霞. 简明公差标准应用手册[M].上海科学技术出版社 2005.5 [4]文怀兴夏田.数控机床设计实践指南[M].化学工业出版社 2008.1 [5][日]刚野修一(著). 杨晓辉白彦华(译) .机械公式应用手册[M].科学出版社 2004

2 预应力钢束的估算及其布置 2.1 跨中截面钢束的估算和确定 预应力混凝土梁的设计,应满足不同设计状况下规范规定的控制条件要求, 如承载力、抗裂性、裂缝宽度、变形及应力要求等。在这些控制条件中,最重要的是满足结构在正常使用极限状态下使用性能要求和保证结构对达到承载能力极限状态具有一定的安全储备。对全预应力混凝土梁来说,钢筋数量估算的一般方法是,首先根据结构的使用性能要求,即正常使用极限状态正截面抗裂性或裂缝宽度限值确定预应力钢筋的数量,然后按构造要求配置一定数量的普通钢筋,以提高结构的延性。 首先,根据跨中截面正截面抗裂要求,确定预应力钢筋数量。为满足抗裂要求,所需的有效预加力为: ? ?? ? ??+≥ W e A 185.0M N p S pe W 上式中:,查表 2.2.7得=S M m KN ?(S M -荷载短期效应弯矩组合设计值) S M =m (S M -荷载基本效应弯矩组合设计值) W -毛截面对下缘的抵抗矩,30777.439198/cm y I W x == A -毛截面面积,26520cm A = p e -预应力钢筋重心对混凝土截面重心轴的偏心距,p x p a y e -=,假设 mm a p 150=,则mm e p 10901507602000=--= N 7.3292073107439198.077119010 6520185.0100777.439198105214.8891N 32 3 6 pe =??? ???+???≥ (短期) 拟采用钢绞线,mm d 2.15=,单根钢绞线的公称截面面积21139mm A P =,抗拉强度标准值 MPa f pk 1860=,张拉控制应力取 MPa f pk con 1395186075.075.0=?==σ,预应力损失按张拉控制应力的25%估算。则所需的预应力钢绞线的根数为:

预应力钢束的布置 1)跨中截面及锚固端截面的钢束位置 ①.对于跨中截面,在保证布置预留管道构造要求的前提下,尽可能使钢束群重心的偏心距大些。本算例采用内径70mm ,外径77mm 的预留铁皮波纹管,根据《公预规》9.1.1条规定,管道至梁底和梁侧净距不应小于3cm 及管道直径1/2。根据《公预规》9.4.9条规定,水平净距不应小于4cm 及管道直径的0.6倍,在竖直方向可叠置。根据以上规定,跨中截面的细部构造如图2-12所示。由此可直接得出钢束群重心至梁底距离为: cm 0.182) 0.92(12.55.12=++= p a ②.对于锚固端截面,钢束布置通常考虑下述两个方面:一是预应力钢束合力重心尽可能靠近截面形心,是截面均匀受压;二是考虑锚头布置的可能性,以满足张拉操作方便的要求。为使施工方便,全部3束预应力钢筋均锚于梁端,如图2-12所示。钢束群重心至梁底距离为: cm 593140 9550=++= p a 图2-12 钢束布置图(尺寸单位:cm ) a ) 预制梁端部; b ) 钢束在端部的锚固位置; c ) 跨中截面钢束位置 2)其它截面钢束位置及倾角计算 ①钢束弯起形状、弯起角及其弯曲半径 采用直线段中接圆弧线段的方式弯曲;为使预应力钢筋的预加力垂直作用于锚垫板,N1、N2和N3弯起角05.7=θ;各钢束的弯起半径为:mm R N 800001=;mm R N 250002=;mm R N 250003=。由图2-12 a )可得锚固点到支座中心的水平距离xi a 为: cm 2535)tan7-(50-72a x321==== x x a a ②钢束各控制点位置的确定 以N3号钢束为例,其起弯布置如图2-13所示。

摘要 设计课题为“橡胶切割机的主要零件的设计和加工工艺的制定”,此专用机床要求能对橡胶输送带接头进行快速加工,并保证加工面的精度。机床整机结构设计,是对机床总体布局及机床零部件进行设计计算。应对工件进行必要分析,结合实际情况,合理的设计工件的尺寸,选择机械加工方法,设计机床进给、制定加工工艺,根据零件特性设计专用夹具,提出工件专用夹紧装置和送料机构的可能性结构并进行分析。 关键词:专用机床;工艺制定;定位元件;夹紧装置;机床设计

Abstract Th e design task for this paper is “Rubber cutting machine mainly zero design and processing technology products ”. This special machine tool is required to processing the conveyer-belt-joint rapidly and ensure the precision of processing surface. The design for the whole structure, is a process of framing and calculating the general layout and parts of this machine. It’s necessary to analysis each parts, combined with the actual situation ,designing the size of work piece ,choose mechanical method, devise the machine-tool-feed-program and develop processing technology. Based on zero characteristics design professional fixture .Come up with possible structure of work piece special-clamping-device and conveying-mechanism, and analysis their reliability. Keywords:special machine tool;technology development;locating element ; clamping-device ;design of machine.

目录 1.概述和机床参数确定 (1) 1.1机床运动参数的确定 (1) 1.2机床动力参数的确定 (1) 1.3机床布局 (1) 2.主传动系统运动设计 (2) 2.1确定变速组传动副数目 (2) 2.2确定变速组的扩大顺序 (2) 2.3绘制转速图 (3) 2.4确定齿轮齿数 (3) 2.5确定带轮直径 (3) 2.6验算主轴转速误差 (4) 2.7绘制传动系统图 (4) 3.估算传动件参数确定其结构尺寸 (5) 3.1确定传动转速 (5) 3.2确定主轴支承轴颈尺寸 (6) 3.3估算传动轴直径 (6) 3.4估算传动齿轮模数 (6) 3.5普通V带的选择和计算 (7) 4.结构设计 (8) 4.1带轮设计 (8) 4.2齿轮块设计 (8) 4.3轴承的选择 (9) 4.4主轴组件 (9) 4.5操纵机构、滑系统设计、封装置设计 (9)

4.6主轴箱体设计 (9) 4.7主轴换向与制动结构设计 (9) 5.传动件验算 (10) 5.1齿轮的验算 (10) 5.2传动轴的刚度验算 (12) 5.3花键键侧压溃应力验算 (16) 5.4滚动轴承的验算 (16) 5.5主轴组件验算 (17) 6. 主轴位置及传动示意图 (20) 7.归纳总结 (21) 8.参考文献 (22) 1.概述 1机床课程设计的目的 机床课程设计,是在金属切削机床课程之后进行的实践性教案环节。其目的在于通过机床运动机械变速传动系统的结构设计,使学生在拟定传动和变速的结构的结构技术方案过程中,得到设计构思,技术方案分析,结构工艺性,机械制图,零件计算,编写技术文件和查阅技术资料等方面的综合训练,树立正确的设计思想,掌握基本的设计方法,并培养学生具有初步的结构分析,结构设计和计算能力。轻型车床是根据机械加工业发展需要而设计的一种适应性强,工艺范围广,结构简单,制造成本低的万能型车床。它被广泛地应用在各种机械加工车间,维修车间。它能完成多种加工工序;车削内圆柱面,圆锥面,成形回转面,环形槽,端面及内外螺纹,它可以用来钻孔,扩孔,铰孔等加工。 1.1 机床运动参数的确定 (1)确定公比φ及Rn 已知最低转速n min =85r/min,最高转速n max =1600 r/min,变速级数Z=6,则公比: φ= (n max /n min )1/(Z-1) =(1600 r/min/85r/min)1/(6-1)≈1.41转速调整范围: Rn=n max /n min =45 (2)求出转速系列 根据最低转速n min =47.5rpm,最高转速n max =2120rpm,公比φ=1.41,按《机床课程 设计指导书》(陈易新编)表5选出规范转速数列: 2120 1500 1060 750 530 375 265 190 132 95 67 47.5 1.2机床动力参数的确定 已知电动机功率为N=1.5kw,根据《金属切削机床课程设计指导书》(陈易新编)

研究生(选题)报告 立式铣车床性能测试与仿真优化 学号 : 姓名 : 专业 : 指导教师 : 院 (系、所): 华中科技大学研究生院

一课题的来源、目的、意义,国内外概况和预测 (3) 1.1课题来源 (3) 1.2课题研究背景,目的及意义 (3) 1.3国内外研究现状 (4) 二预计的研究内容和达到的要求、技术指标,预计的关键技术、技术方案 (5) 2.1预计的研究内容 (5) 2.2 拟达到的技术指标 (6) 2.3 预计关键技术 (6) 2.4 预计技术方案 (6) 三前期工作 (9) 四参考文献 (10) 五课题的研究进展计划 (12) 六现有的条件、人员(姓名、职称)及主要设备情况 (13) 6.1人员配置 (13) 6.2主要设备情况 (13) 七指导教师评语、教研室审查意见 (14)

一课题的来源、目的、意义,国内外概况和预测 1.1课题来源 与武汉重型机床集团有限公司合作的技术开发项目。 1.2课题研究背景、目的及意义 当今世界,工业发达国家对机床工业高度重视,竞相发展机电一体化、高精、高效、高自动化先进机床,以加速工业和国民经济的发展。长期以来,欧、美、亚在国际市场上相互展开激烈竞争,已形成一条无形战线,特别是随着微电子、计算机技术的进步,数控机床在20世纪80年代以后加速发展,各方用户提出更多需求,四大国际机床展早己成为各国机床制造商竞相展示先进技术、争夺用户、扩大市场的焦点。中国加入WTO后,正式参与世界市场激烈竞争,今后如何加强机床工业实力、加速数控机床产业发展,实是紧迫而又艰巨的任务。 随着世界科技进步和机床工业的发展,数控机床作为机床工业的主流产品,己成为实现装备制造业现代化的关键设备,是国防军工装备发展的战略物资。数控机床的拥有量及其性能水平的高低,是衡量一个国家综合实力的重要标志。加快发展数控机床产业也是我国装备制造业发展的现实要求。根据中国机床工具工业协会组织用户调查表明,航天航空、国防军工制造业需要大型、高速、精密、多轴、高效数控机床;汽车、摩托车、家电制造业需求高效、高可靠性、高自动化的数控机床和成套柔性生产线;电站设备、造船、冶金石化设备、轨道交通设备制造业需求高精度、重型为特征的数控机床;制造业、生物工程等高技术产业需求纳米级亚微米级超精密加工数控机床;工程机械、农业机械等传统制造行业的产业升级,特别是民营企业的蓬勃发展,需要大量数控机床进行装备。国民经济可以被看成是一部巨型的从资源到产品及服务的转化器,生产这个转化器的就是机械制造业,机械制造业为国家重点建设提供成套技术设备,是关系国计民生、涉及国家经济安全的产业。各个工业化国家经济发展的历史表明,没有强大的机械制造业,就不可能实现国民经济的工业化、现代化和信息化。

(1)悬臂预应力筋布置 悬臂施工的连续梁桥从墩顶开始向左右对称悬臂浇筑施工,为了能支承梁体自重和施工荷载,需在悬臂施工时分段张拉预应力。悬臂预应力束的长度随着悬臂施工的进展,不断加长。一般都是对称于箱梁断面中心线布置的,尽量靠腹板布置。预应力束数量较多时可分层布置,一般来说先锚固下层钢束,后锚固上层钢束。悬臂预应力筋可以从顶板下弯延伸布置,当预应力筋下弯伸到节块腹板中时,悬臂预应力筋产生的垂直预应力分力将抵消部分混凝土断面的剪应力。当外侧腹板为倾斜时,以腹板平面竖弯进入腹板内成为倾斜的预应力束,锚固在各个节段的腹板内。锚固在腹板内的预应力束,腹板应有足够厚度以承受集中锚固力。 (2)连续预应力筋布置 连续预应力筋主要考虑在悬臂浇筑合拢以后承受恒、活载产生的内力。即按照使用阶段的要求需补充设置的预应力筋,也分直筋(沿纵向按直线布置)和弯筋(伸入腹板承受主拉应力)两种。一般直筋布置在支点截面的顶部和跨中截面的底部,直接锚固在顶板或底板的齿形锚固块上。在边跨的现浇段,弯筋是通过底板束向上弯起后锚固于梁端或顶板顶面的槽形口内,其作用除了对支点、边跨跨中截面提高抗弯能力外,主要希望改善腹板的受力情况,解决近支点截面主拉应力较大的问题。 2.纵向预应力筋的布置原则

(1)应选择适当的预应力束筋的型式与锚具型式,对不同跨径的梁桥结构,要选用预加力大小恰当的预应力束筋,以达到合理的布置型式。避免造成因预应力束筋与锚具型式选择不当,而使结构构造尺寸加大。 (2)预应力束筋的布置要考虑施工的方便,也不能像钢筋混凝土结构中任意切断钢筋那样去切断预应力束筋,而导致在结构中布置过多的锚具。由于每根束筋都是一巨大的集中力,这样锚下应力区受力较复杂,因而必须在构造上加以 保证,为此常导致结构构造复杂,而使施工不便。 (3)注意钢束平、竖弯曲线的配合及钢束之间的空间位置。钢束一般应尽量早地平弯,在锚固前竖弯。特别应注意竖弯段上下层钢束不要冲突,还应满足孔道净距的要求。钢束应尽量靠近腹板布置。这样可以使预应力以较短的传力路线分布在全截面上,有利于降低预应力传递过程中局部应力的不利影响;能减少钢柬的平弯长度;减小横向力;充分利用梗腋布束,有利于截面的轻型化。在边跨箱梁端部将腹板的箍筋适当加密,直径适当放大一些,对克服腹板的斜向裂缝是十分有效的。 (4)尽量以s型曲线锚固子设计位置,以消除锚固点产生的横向力。尽量加大曲线半径,以便于穿束和压浆。分层布束时,应使管道上下对齐,这样有利于混凝土浇筑与振捣,不可采用梅花形布置。

数控机床加工工艺特点 数控机床加工与些通机冰加工相比,在许多方山遵循基个一致的原则,在使用方法厂也有很多相似之处。但对于数控机床水身白动化程度较高,设备费用较高,设备功能较强,使数摔加工相应形成了如下几个特点。 ◆数控加工的工艺内容十分明确而且具体 进行救护加工时。数控机床是接受数控系统的指今后先成各种运动实现加工的。因此,在编制加工程序之前,需要对影响加工过程的各种工艺冈素,如切削用旦、进给路线、刀具的几何形状、丁步的划分与安排等一一作出定量描述,对每一个问题都要给出确切的答案和选择、而不能像普通机床加工时一样,在大多数情况下对许多具体的工艺问题,由操作工人依据自己的实践经验和习惯白行考虑利决定。也就是说,本来由操作丁人在加工中灵活掌握并可通过适时调整来处理的许多工艺问题.在数控加工时就转坐为编程人员必须事先具体设计和明确安排的内容。 ◆数控加工的工艺工作相当准确而且严密 数控加工过程小出现的问题是不能由操作者白由地进行调整的:比如加工内螺纹时,在普通机床上,操作者可以随时根据孔小是件挤满了切屑而次定是否需要退一下刀或

先清除一下切屑再干,而 数控机床则不得而知。所以在数控加工的工艺设计中必须注意加工过程中的每一个细节,做到刀无一失。尤其是在对图形进行数学处理、计探利编涩时.一定要准确无谈。在实际工作中,由于一个字符、个小数点或个逗号的差铅部有可能酿成大机床事故和质量事故,因为数控机床比同类的普通机床价格高得多,其加工的也往往是—体形状比较复杂、价值也较高的工件,万一损坏机床或工件报废都会造成较大损火。 根据大员加工实例分析,数控工艺考虑不周和计算与编积时粗心人怠是造成数控加工失误的主要原因。因此,要求编程人员除必须具备较扎实的工艺基本知识和较丰富的实际工作经验外.还必须 具有耐心和严谨的工作作风。 ◆数控加工的工序相对集中 一般来说,在普通机床上加工是根据机床的种类进行单工序加工,而在数控机床上加工作往是在工件的一次装夹个完成工件的钻、扩、铰、铣、锤、攻螺纹等多工序的加工。这种“多序合—”现象也届于“工序集中”的范防,极端情况下,在—·台加上中心上可以完成工件的全部加工内容。