英飞凌采用TO-247PLUS封装的高功率密度单管IGBT

- 格式:pdf

- 大小:665.03 KB

- 文档页数:1

提升效率的四引脚高性能单管IGBT作者:来源:《中国电子商情·基础电子》2017年第02期IGBT作为新型功率半导体的主要器件,在1~100kHz的频率应用范围内占据重要地位,广泛应用于工业、航空航天等传统行业以及轨道交通、智能电网、新能源汽车等新领域。

IGBT技术是解决能源短缺问题的关键力量。

近年来,IGBT技术的提高已使器件的开关损耗明显降低,这种效益是通过改变IGBT芯片结构而实现的。

随着研究进程和技术革新日益加快,本文中英飞凌公司挑战这一领域的传统,提出了一种新型的四引脚(4-Pin)封装技术,更能满足市场对高性价比追求。

采用同一个系列的对应器件以及相同的电流额定值,在一个开关单元测试能量。

图1中展示了不同技术下50A单管IGBT开关能量的比较,不同的IGBT和二极管封装技术与其投入市场的年份。

更深入地看图1,最新系列IGBT关断能量的下降令人印象深刻。

通过减少关断电流的下降时间,从而完全消除了拖尾电流。

另一方面,导通能量实际上没有变化。

一个主要原因是IGBT的导通行为强烈依赖于其对应的二极管和它反向恢复电荷的数量。

实际上,当二极管和快速IGBT结合时,恢复电荷量会趋于增加,从而增加开关的导通损耗。

为了一定程度的降低导通损耗,TO-247四引脚封装已经被引入TRENCHSTOP 5系列器件中。

这种封装包含一个额外的发射极引脚,只与控制电路连接,并已成功地和CoolMOS C7技术中的超级结MOSFET结合。

加入Kelvin发射极结构,开关速度会进一步提高。

因此,即使相同的对应二极管仍在使用,两侧的开关损耗也会减少。

采用T0-247四引脚全面提升了系统性能,令IGBT器件能在更低温度条件下工作。

一般而言,在标准的通孔封装中,如TO-220、TO-247,每条引线类似一个寄生电感。

特别是,发射极电感是电源和控制回路的一部分。

英飞凌推出最新EconoPACK™ + D家族 在德国纽伦堡举办的PCIM Europe 2011展会(5月17日至19日)上,英飞凌科技展出了最新EconoPACK™ + D家族额定电流最高为450A的最新一代1200V和1700V系列功率半导体模块。

以业界享有盛誉的EconoPACK™+平台为蓝本,英飞凌开发了新的EconoPACK ™ + D 系列,以满足诸如可再生能源系统、商用电动车辆、电梯、工业驱动装置或电源等应用不断提高的要求。

得益于诸如超声波焊接功率端子、优化基板结构或可靠的创新PressFIT压接式管脚技术等不计其数的改进和创新,英飞凌新推出的这些模块,能够让客户设计出坚固高效、外形小巧的功率转换器。

更长使用寿命、更高功率密度,以及允许使用新一代芯片的坚固的模块封装这些正是开发新的功率模块所面临的主要挑战。

新的应用领域提出了苛刻的电气和机械要求,例如城市公交车和货车等商用车辆的电动或混合动力驱动装置。

这些车辆及所使用的器件,包括功率模块,必须承受很高的电应力和沉重的机械负荷(如撞击或震动),以及运行过程中温度的频繁变化。

英飞凌科技副总裁兼工业电源部总经理Martin Hierholzer表示:英飞凌最新推出的EconoPACK™ + D,是一个引领潮流的功率模块家族。

这是因为,只有这种采用了适当的电和结构的连接技术的模块封装,才能让新一代芯片充分发挥其潜力。

以可再生能源系统和电动商用车辆为代表的新型应用,提出了越来越高的要求,因此,我们的创新封装概念专门针对系统集成实现了优化,为高效坚固、外形小巧的变频器设计铺平了道路。

这个额定电流为225A至450A、额定电压为1200V和1700V的模块家族,为开发高效的紧凑式变频器创造了条件。

EconoPACKTM + D的螺丝型电源端子可以实现极好的电气连接,PressFIT控制管脚则可实现变频器的无焊连。

IGBT 1234567,看这一篇就够了话说公元2018年,IGBT江湖惊现第六代和第七代的掌门人,一时风头无两,各路吃瓜群众纷纷猜测二位英雄的出身来历。

不禁有好事者梳理了一下英家这些年,独领风骚的数代当家掌门人,分别是:呃,好像分不清这都谁是谁?呃,虽然这些IGBT“掌门人”表面看起来都一样,但都是闷骚型的。

只能脱了衣服,做个“芯”脏手术。

像这样,在芯片上,横着切一刀看看。

好像,有点不一样了。

故事,就从这儿说起吧。

史前时代-PTPT是最初代的IGBT,它使用重掺杂的P+衬底作为起始层,在此之上依次生长N+ buffer,N- base外延,最后在外延层表面形成元胞结构。

它因为截止时电场贯穿整个N-base区而得名。

它工艺复杂,成本高,而且需要载流子寿命控制,饱和压降呈负温度系数,不利于并联,虽然在上世纪80年代一度呼风唤雨,但在80年代后期逐渐被NPT取代,目前已归隐江湖,不问世事,英飞凌目前所有的IGBT 产品均不使用PT技术。

初代盟主——IGBT2特征:平面栅,非穿通结构(NPT)NPT-IGBT于1987年出山,很快在90年代成为江湖霸主。

NPT与PT不同在于,它使用低掺杂的N-衬底作为起始层,先在N-漂移区的正面做成MOS结构,然后用研磨减薄工艺从背面减薄到 IGBT 电压规格需要的厚度,再从背面用离子注入工艺形成P+ collector。

在截止时电场没有贯穿N-漂移区,因此称为“非穿通”型IGBT。

NPT不需要载流子寿命控制,但它的缺点在于,如果需要更高的电压阻断能力,势必需要电阻率更高且更厚的N-漂移层,这意味着饱和导通电压Vce(sat)也会随之上升,从而大幅增加器件的损耗与温升。

技能:低饱和压降,正温度系数,125℃工作结温,高鲁棒性因为N-漂移区厚度大大降低了,因此Vce(sat)相比PT大大减少。

正温度系数,利于并联。

名号:DLC,KF2C,S4…等等,好像混进了什么奇怪的东西!没写错!S4真的不是IGBT4,它是根正苗红的IGBT2,适用于高频开关应用,硬开关工作频率可达40kHz。

超级结MOSFET开关速度和导通损耗问题超级结MOSFET开关速度和导通损耗问题:超级结技术是专为配备600V以上击穿电压的高压功率半导体器件而开发的,该技术已用于改善导通电阻与击穿电压之间的制衡。

采用超级结技术有助于降低导通电阻并提高MOSFET的开关速度。

但随着MOSFET开关速度的加快,封装中的源级连接电感产生反电势,开始对开关速度产生不利的影响,导通损耗随之变大。

通过TO-247-4L封装来解决这些问题:采用TO-247-4L封装的超级结MOSFET可以解决这一问题。

4引脚TO-247-4L封装具有栅极驱动回路的开尔文源极连接,可以降低内部源级连接电感的影响。

因此,超级结MOSFET与4引脚TO-247-4L封装组合是高速应用的理想之选。

利用仿真技术分析TO-247-4L封装的机制东芝利用SPICE仿真技术分析了4引脚TO-247-4L封装的机制。

经验证,3引脚TO-247封装中产生的反电动势VLS并未在4引脚TO-247-4L封装中产生。

4引脚TO-247-4L封装的栅极开关速度比3引脚TO-247封装的栅极开关速度快。

因此,4引脚TO-247-4L封装有助于提高MOSFET开关速度和降低导通损耗,关断后还有助于抑制栅极振荡。

我们采用了相同的MOSFET器件模型对4引脚TO-247-4L封装和3引脚TO-247封装进行仿真。

将源极引线分成两部分,然后将这两部分分别连接至栅极和漏极,从而对4引脚TO-247-4L封装进行建模,下面是3引脚TO-247封装和4引脚TO-247-4L封装的仿真模型。

TO-247-4L封装有助于提高MOSFET开关速度利用仿真技术验证了由于源极LSource生成反电动势VLS,通过MOSFET的电压并不等于全部的驱动电压VDRV。

MOSFET导通时3引脚封装的反电动势VLS、栅极-源极VGS 波形如下图所示。

图中用圆圈突出显示的部分是LSource的实际电压。

PI方案TOP247开关电源一.电路结构分析二.由TOP247YN构成的三路隔离输出+ 15V、+15V和+5V开关电源电路如图所示。

其输入电压变化范围为20-30V DC和85-265V AC。

整流桥型号为RS205,参数为反向耐压600V,最大可通过电流2A。

初级保护电路由箝位电路(D5、D8)构成,能有效抑制因高频变压器存在漏感而产生的尖峰电压,保护TOP247YN内部的功率开关管不受损坏。

D8采用P6KE200A型瞬变电压抑制二极管(TVS),其反向击穿电压UB=200V。

V5选用的是UF4007型超快恢复二极管(SRD)。

C5为VCC端的旁路电容。

D6和C13组成反馈线圈输出端的高频整流滤波器。

次级高频整流管采用大电流、低压降的肖特基二极管,型号为21DQ10(3A/100V)。

同时还使用了UF4007。

后面还有滤波电路,输出端接有假负载。

铁氧体磁芯型号为EE25。

为防止发生磁饱和现象,需要加入一定的气隙。

二.可以改进的方面以上是直接测绘的变送器开关电源部分电路得到的电路图。

经过分析,还有可以改进的地方,主要有以下两个方面。

1.还可以在变压器的初级加上RC吸收电路,即在D8上并联R=68kΩ/2W,C=4.7nF/1000V。

2.输出滤波部分,滤波电容值较小、没有接电感,这样会导致输出电压波动较大,而且在输出端接有保险管,不知是何用意。

三.核心部分的分析计算另外,还有两个需要注意的方面,需要进行更加详细的分析和计算,才能对电路的工作原理有更加深入的认识。

1.TOP247YN的外部管脚接法。

TOP247YN属于PI(Power Integration)公司推出的第四代TOPSwitch-GX系列单片开关电源芯片。

芯片共有六个引脚,除了必需的C(控制)、D(漏极)、S(源极)外,还具有三个特色引脚L(线电压检测)、X(外部限流)、F(频率)。

线电压检测引脚可以实现过压(OV)、欠压(UV)等功能;外部限流引脚可以实现外部限流调节、远程开/关控制;频率引脚可以控制开关频率为66kHz或者132kHz。

英飞凌各代IGBT模块技术详解IGBT 是绝缘门极双极型晶体管(Isolated Gate Bipolar Transistor)的英文缩写。

它是八十年代末,九十年代初迅速发展起来的新型复合器件。

由于它将 MOSFET 和 GTR 的优点集于一身,既有输入阻抗高,速度快,热稳定性好,电压驱动(MOSFET 的优点,克服 GTR 缺点);又具有通态压降低,可以向高电压、大电流方向发展(GTR 的优点,克服 MOSFET 的缺点)等综合优点,因此 IGBT 发展很快,在开关频率大于 1KHz,功率大于 5KW 的应用场合具有优势。

随着以 MOSFET、IGBT 为代表的电压控制型器件的出现,电力电子技术便从低频迅速迈入了高频电力电子阶段,并使电力电子技术发展得更加丰富,同时为高效节能、省材、新能源、自动化及智能化提供了新的机遇。

英飞凌/EUPEC IGBT 芯片发展经历了三代,下面将具体介绍。

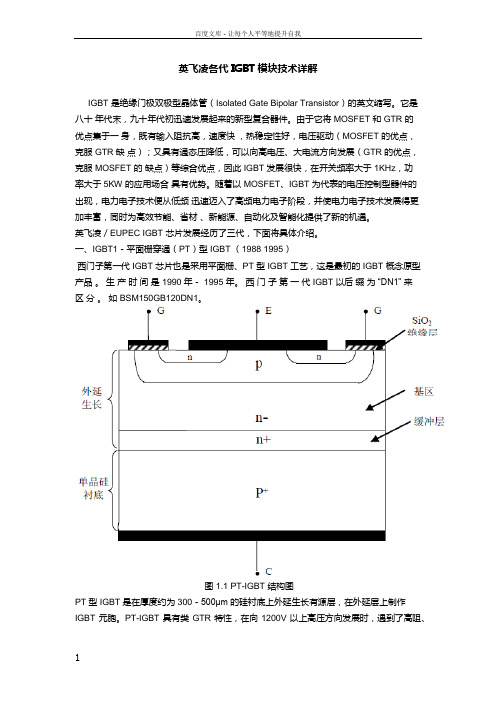

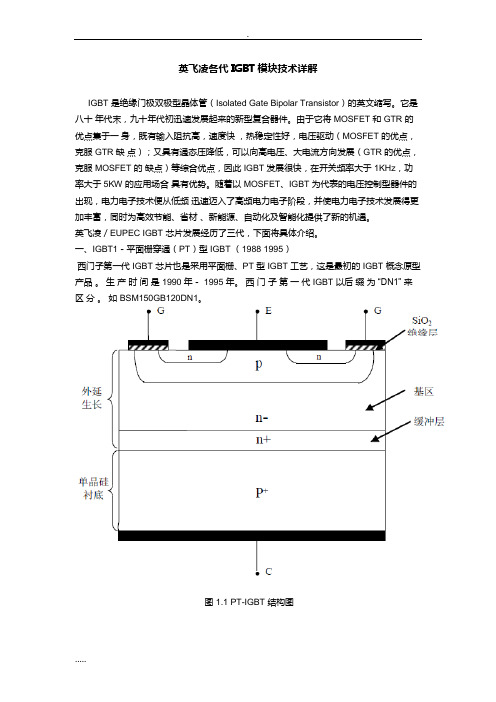

一、IGBT1-平面栅穿通(PT)型 IGBT (1988 1995)西门子第一代 IGBT 芯片也是采用平面栅、PT 型 IGBT 工艺,这是最初的 IGBT 概念原型产品。

生产时间是 1990 年- 1995 年。

西门子第一代 IGBT 以后缀为“DN1” 来区分。

如 BSM150GB120DN1。

图 1.1 PT-IGBT 结构图PT 型 IGBT 是在厚度约为 300-500μm 的硅衬底上外延生长有源层,在外延层上制作IGBT 元胞。

PT-IGBT 具有类 GTR 特性,在向 1200V 以上高压方向发展时,遇到了高阻、厚外延难度大、成本高、可靠性较低的障碍。

因此,PT-IGBT 适合生产低压器件,600V 系列 IGBT 有优势。

二、IGBT2-第二代平面栅 NPT-IGBT西门子公司经过了潜心研究,于 1989 年在 IEEE 功率电子专家会议(PESC)上率先提出了 NPT-IGBT 概念。

由于随着 IGBT 耐压的提高,如电压VCE≥1200V,要求 IGBT 承受耐压的基区厚度dB>100μm,在硅衬底上外延生长高阻厚外延的做法,不仅成本高,而且外延层的掺杂浓度和外延层的均匀性都难以保证。

前沿技术IGBT 模块结构及老化简介・汽车功率电子导读:对于工程设计人员来讲,IGBT 芯片的性能,可以从规格书中很直观地得到。

但是,系统设计时,这些性能能够发挥出来多少,就要看“封装“了,毕竟夏天穿着棉袄工作任谁也扛不住,因此,对于怕热的IGBT 芯片来讲,就是要穿得“凉快”。

电动汽车逆变器的应用上,国际大厂还是倾向于自主封装的IGBT,追求散热效率的同时,以最优化空间布局,匹配系统需求。

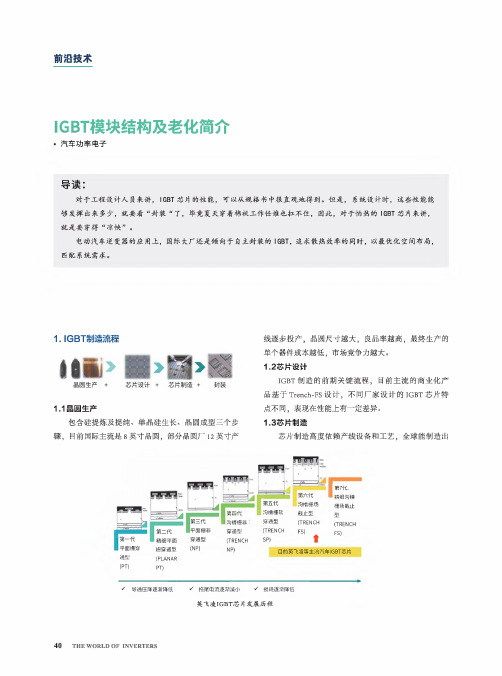

4. IGBT 制造流程4.4晶圆生产包含硅提炼及提纯、单晶硅生长、晶圆成型三个步骤,目前国际主流是8英寸晶圆,部分晶圆厂12英寸产线逐步投产,晶圆尺寸越大,良品率越高,最终生产的单个器件成本越低,市场竞争力越大。

4.2芯片设计IGBT 制造的前期关键流程,目前主流的商业化产 品基于Trench-FS 设计,不同厂家设计的IGBT 芯片特点不同,表现在性能上有一定差异。

4.3芯片制造芯片制造高度依赖产线设备和工艺,全球能制造出第四代 沟槽栅非:穿通型(TRENCHNP)第一代平面栅穿 通型(PT)栅穿通型(NP)(PLANAR PT)目前英飞凌等主流汽车IGBT 芯片1第7代第六代■精细沟槽第五代-沟槽栅场栅场截止沟槽栅软截止型型穿通型(TRENCH(TRENCH(TRENCHFS)FS)SP)t丁导通压降逐渐降低/拖尾电流逐渐减小 /损耗逐渐降低英飞凌IGBT 芯片发展历程40 THE WORLD OFINVERTERSTHE WORLD OF INVERTERS《变频器世界》April,2021顶尖光刻机的厂商不足五家;要把先进的芯片设计在工艺上实现有非常大的难度,尤其是薄片工艺和背面工艺,目前这方面国内还有一些差距。

4.4器件封装器件生产的后道工序,需要完整的封装产线,核心设备依赖进口。

性能,目前常用的导热陶瓷材料参数:强度/MPa600-800350400断袈韧性(MPam)&0~&0 2.7 3.0热导率W/(mK)80-10015020~2. IGBT 芯片以英飞凌IGBT 芯片发展历程为例(如图): 不同厂商技术路线略有不同。

英飞凌各代IGBT模块技术详解IGBT 是绝缘门极双极型晶体管(Isolated Gate Bipolar Transistor)的英文缩写。

它是八十年代末,九十年代初迅速发展起来的新型复合器件。

由于它将 MOSFET 和 GTR 的优点集于一身,既有输入阻抗高,速度快,热稳定性好,电压驱动(MOSFET 的优点,克服 GTR 缺点);又具有通态压降低,可以向高电压、大电流方向发展(GTR 的优点,克服 MOSFET 的缺点)等综合优点,因此 IGBT 发展很快,在开关频率大于 1KHz,功率大于 5KW 的应用场合具有优势。

随着以 MOSFET、IGBT 为代表的电压控制型器件的出现,电力电子技术便从低频迅速迈入了高频电力电子阶段,并使电力电子技术发展得更加丰富,同时为高效节能、省材、新能源、自动化及智能化提供了新的机遇。

英飞凌/EUPEC IGBT 芯片发展经历了三代,下面将具体介绍。

一、IGBT1-平面栅穿通(PT)型 IGBT (1988 1995)西门子第一代 IGBT 芯片也是采用平面栅、PT 型 IGBT 工艺,这是最初的 IGBT 概念原型产品。

生产时间是 1990 年- 1995 年。

西门子第一代 IGBT 以后缀为“DN1” 来区分。

如 BSM150GB120DN1。

图 1.1 PT-IGBT 结构图PT 型 IGBT 是在厚度约为 300-500μm 的硅衬底上外延生长有源层,在外延层上制作IGBT 元胞。

PT-IGBT 具有类 GTR 特性,在向 1200V 以上高压方向发展时,遇到了高阻、厚外延难度大、成本高、可靠性较低的障碍。

因此,PT-IGBT 适合生产低压器件,600V 系列 IGBT 有优势。

二、IGBT2-第二代平面栅 NPT-IGBT西门子公司经过了潜心研究,于 1989 年在 IEEE 功率电子专家会议(PESC)上率先提出了 NPT-IGBT 概念。

由于随着 IGBT 耐压的提高,如电压VCE≥1200V,要求 IGBT 承受耐压的基区厚度dB>100μm,在硅衬底上外延生长高阻厚外延的做法,不仅成本高,而且外延层的掺杂浓度和外延层的均匀性都难以保证。

IGBT在汽车中的应用Andreas Volke英飞凌科技中国有限公司,中国上海市浦东区张江高科技园区松涛路647弄7-8号,邮编201203摘要 — 诸如高环境温度、暴露于机械冲击以及特定的驱动循环等环境条件,要求对功率模块的机械和电气特性给予特别的关注,从而在整个使用寿命期间能确保其性能得到充分发挥,并保持很高的可靠性。

本文对功率和热循环、材料选型以及电气特性等问题和故障模式进行了探讨。

关键词: IGBT、功率模块、传动系、HEV1 导言由于各种工业应用中通常会使用多达十几种的IGBT(绝缘栅双极晶体管),因而人们熟知它们的具体应用环境条件。

这样,设计IGBT模块的目的就是为了向某种专门的应用提供最优的性价比和适当的可靠性。

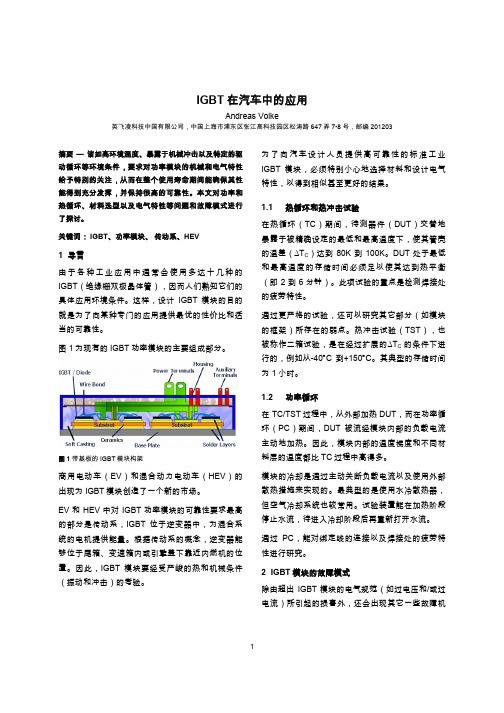

图1为现有的IGBT功率模块的主要组成部分。

图1 带基板的IGBT模块构架商用电动车(EV)和混合动力电动车(HEV)的出现为IGBT模块创造了一个新的市场。

EV和HEV中对IGBT功率模块的可靠性要求最高的部分是传动系,IGBT位于逆变器中,为混合系统的电机提供能量。

根据传动系的概念,逆变器能够位于尾箱、变速箱内或引擎盖下靠近内燃机的位置。

因此,IGBT模块要经受严峻的热和机械条件(振动和冲击)的考验。

为了向汽车设计人员提供高可靠性的标准工业IGBT模块,必须特别小心地选择材料和设计电气特性,以得到相似甚至更好的结果。

1.1 热循环和热冲击试验在热循环(TC)期间,待测器件(DUT)交替地暴露于被精确设定的最低和最高温度下,使其管壳的温差(∆T C)达到80K到100K。

DUT处于最低和最高温度的存储时间必须足以使其达到热平衡(即2到6分钟)。

此项试验的重点是检测焊接处的疲劳特性。

通过更严格的试验,还可以研究其它部分(如模块的框架)所存在的弱点。

热冲击试验(TST),也被称作二箱试验,是在经过扩展的∆T C 的条件下进行的,例如从-40°C 到+150°C。

根据乘联会数据,2022年6月新能源车国内零售渗透率27.4%,并且2022年6月29日欧盟对外宣布,欧盟27个成员国已经初步达成一致,欧洲将于2035年禁售燃油车。

市场越来越景气,同时国内近期新发布的新能源车型也百花齐放。

不论是普通消费者、新能源汽车产业相关从业者,还是一二级市场投资人,也逐渐深入关注研究新能源车的一些核心部件,尤其是功率器件IGBT模块,今天小编就用问答的形式给大家展开讲讲,希望能够用比较通俗的解释帮助到大家。

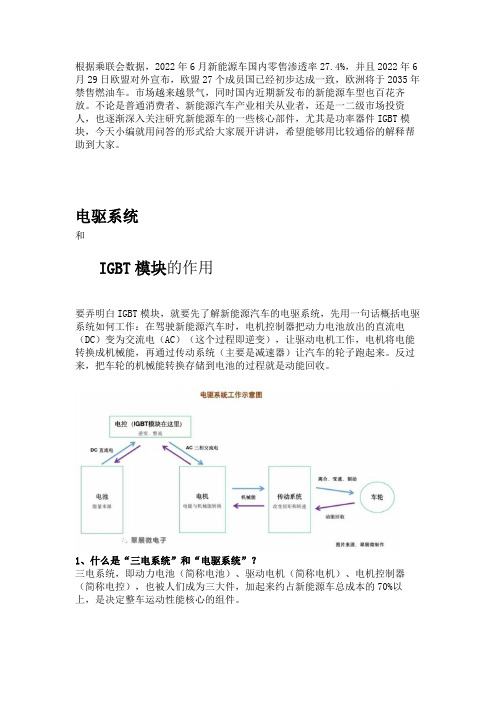

电驱系统和IGBT模块的作用要弄明白IGBT模块,就要先了解新能源汽车的电驱系统,先用一句话概括电驱系统如何工作:在驾驶新能源汽车时,电机控制器把动力电池放出的直流电(DC)变为交流电(AC)(这个过程即逆变),让驱动电机工作,电机将电能转换成机械能,再通过传动系统(主要是减速器)让汽车的轮子跑起来。

反过来,把车轮的机械能转换存储到电池的过程就是动能回收。

1、什么是“三电系统”和“电驱系统”?三电系统,即动力电池(简称电池)、驱动电机(简称电机)、电机控制器(简称电控),也被人们成为三大件,加起来约占新能源车总成本的70%以上,是决定整车运动性能核心的组件。

电驱系统,我们一般简单把电机、电控、减速器,合称为电驱系统。

但严格定义上讲,根据进精电动招股说明书,电驱动系统包括三大总成:驱动电机总成(将动力电池的电能转化为旋转的机械能,是输出动力的来源)、控制器总成(基于功率半导体的硬件及软件设计,对驱动电机的工作状态进行实时控制,并持续丰富其他控制功能)、传动总成(通过齿轮组降低输出转速提高输出扭矩,以保证电驱动系统持续运行在高效区间)。

图:电驱系统示意图图片来源:进精电动招股说明书2、什么是“多合一电驱系统”?一开始电机、电控、减速器都是各自独立的零部件,但随着技术的进步,我们把这三个部分集合在一起做成一个部件,就变成了“三合一电驱”。

集成的目的主要是节省空间、降低重量、提升性能、降低成本。

IGBT瞬态短路失效分析及其有限元热电耦合模型研究窦智峰;晋玉祥;郭新飞【摘要】针对传统热网络模型不适用于IGBT短路情况下结温测量的问题,通过现场瞬态短路破坏性试验,在分析现场瞬态短路情况下IGBT失效机理的基础上,界定了IGBT短路失效时的临界能量值,发现了临界能量值在不同初始温度和不同母线电压情况下的演化规律,并建立了有限元热电耦合模型.结果表明,随着直流母线电压、初始温度和电流密度的增加,IGBT的短路维持时间和临界能量值会大幅度减小,而IGBT发生失效的临界温度点与初始温度的大小无关;在短路过程中IGBT失效前热量的传递仅达到焊料层,且短路瞬间其结温最高点分布在耗尽层的边界处.【期刊名称】《轻工学报》【年(卷),期】2018(033)006【总页数】8页(P101-108)【关键词】绝缘栅型晶闸管;瞬态短路;结温测量;临界能量值;有限元热电耦合模型【作者】窦智峰;晋玉祥;郭新飞【作者单位】[1]郑州轻工业学院、电气信息工程学院,河南郑州450002;[1]郑州轻工业学院、电气信息工程学院,河南郑州450002;[1]郑州轻工业学院、电气信息工程学院,河南郑州450002;【正文语种】中文【中图分类】TM460 引言绝缘栅型晶闸管IGBT(insulated gate bipolar transistor)具有驱动简单、功率密度大、功耗小、热稳定性好等性能,被广泛应用于各种中、大功率电能变换装置,是目前应用较为广泛的全控型电力电子器件[1-2].作为各种电能变换的主功率开关器件,在某些工作环境恶劣的应用场合,如海上风力发电、航空航天电能转换等,电能转换器内外部工作条件的巨大差异,常导致功率器件的可靠性降低,使失效机率大幅增加,最终有可能造成严重损失或灾难[3-4].根据IGBT产生失效历经时间的长短,可将IGBT的失效分为老化失效和现场失效.造成IGBT老化失效的主要原因是IGBT模块在导通和关断的过程中受到高频率热冲击的影响,加之不同封装工艺下IGBT各层异质结构的热膨胀系数不均衡,使IGBT在受到长时间过应力作用时表现出不同的失效模式[5-6].现场失效是IGBT在经受瞬间的过应力冲击之后的失效.IGBT的现场失效又可分为开路失效和短路失效.从系统可靠性的角度分析,开路失效故障的影响可以被隔离并限定在一定范围内,因此,开路失效对系统本身安全运行的影响并不是致命的[5].造成短路失效的原因主要包括过电压、闩锁效应、二次击穿和过能量冲击.由于IGBT在各种短路失效模式下都伴随着很高的电流上升率和瞬间高温的现象,因此这种致命的失效模式对IGBT的损坏是不可逆转的[7-8],如果不加以保护和控制,严重时会导致器件烧毁、爆炸、系统停机,甚至造成更大的损失.根据失效的部位不同,又可将IGBT失效分为封装失效和芯片失效.现有IGBT均采取叠层封装技术,该技术有效提高了封装密度和器件的运行效率.但在功率循环或温度循环中,由于器件各层材料的热膨胀系数不同,在温度变化时热应变不同,因此连接层之间会产生热应力疲劳损耗,即封装失效.因此,IGBT的封装失效实质是器件各层异质结构导热系数不同导致的.导致IGBT芯片失效的原因有很多,如电源或负载波动、控制或驱动电路故障、散热装置故障、线路短路等,但最终都可归结为电击穿或热击穿,其中电击穿失效的本质也是温度过高的热击穿失效[2].IGBT结温瞬态变化机理直接影响功率器件寿命预测理论的建立.传统的结温测量方法是在模块底部安装热敏电阻或者热电偶,此方法响应速度非常慢,一般在s级[9];直接测量法一般采用光导纤维和红外测温仪,此方法的响应速度一般在ms 级,而IGBT在短路的情况下维持时间非常短,通常是几十μs甚至几μs,因此传统的热网络模型并不适用于短路情况下的结温测量[10-14].鉴于此,本文首先对IGBT进行短路破坏性试验,分析IGBT在短路情况下的失效机理,界定导致IGBT失效的临界能量值,分析临界能量值在不同情况下的变化规律.然后利用由试验得到的短路数据,建立有限元热电耦合模型,对IGBT在短路情况下的瞬态结温变化趋势和IGBT内部的温度分布进行分析,从而为IGBT的老化失效分析、器件状态健康管理和功率器件寿命预测提供参考,也为高可靠IGBT模块的设计提供数据积累和实验参考.1 短路试验1.1 短路试验平台IGBT瞬态短路失效试验是通过搭建多重安全保护功率器件失效测试平台实现的.此试验平台通过不同能量等级的预设,对功率器件进行定量(能量)短路失效试验,可实现雪崩击穿、二次击穿、器件爆炸等由不同失效机理引起的失效模式试验.失效试验的电路原理如图1所示.通过对单个IGBT的控制,将8个460 μF/600 V 薄膜电容预存储的能量完全释放,能够实现最高能量值为330 J,瞬间额定电流值超过17 kA2·s的破坏性试验.此装置回路总阻抗和总感抗分别为180 μΩ,120 nH.IGBT短路失效电流的测量是通过CWT3/6/30/150R型柔性电流探头实现的.IGBT的基板下面安装有一个电加热盘,用于控制IGBT的温度.图1 短路失效测试电路原理图Fig.1 Schematic diagram of circuit testingshort-circuit failure1.2 短路失效分析本试验选用英飞凌PG-TO247-3封装型 AIKW30N60CT 600V-30A的单IGBT-Diode半桥臂结构模块,对此模块施加300 V的直流母线电压,保持基板温度为25 ℃,驱动电压为+15 V,得到其瞬态短路波形图如图2所示.其中Vgs为驱动电压,Id为集电极电流,Vdc为直流母线电压,Vpt为测试平台的保护信号.整个短路过程可以分为4个阶段.图2 在直流母线电压300 V,基板温度25 ℃条件下IGBT短路波形图Fig.2 Short-circuit waveform diagram of IGBT with Vdc=300 V and Tcase=25 ℃阶段1(t1~t2):当短路发生在t1时刻时,主回路中仅存在较小的线路阻抗,集电极的电流迅速上升.此时,IGBT从正向阻断区进入饱和区,集射极两端的饱和电压几乎等于直流母线电压.在此阶段,由于MOS沟道的自由度与温度呈现正反馈关系(直到600 K),因此电流呈现不断上升的趋势.阶段2(t2~t3):在此阶段,IGBT一直处于饱和区,将会产生相当大的功率损耗,开关管的自热效应使IGBT的结温迅速上升.当温度上升到一定程度,将会导致MOS沟道(漂移区)载流子的自由度降低,短路电流会略微下降.此时,如果IGBT 的结温在安全范围内,它仍然能够通过控制驱动信号将IGBT关断.阶段3(t3~t4):随着结温的继续上升,短路电流与温度呈正反馈关系.这是由MOS沟道电子电流下降率低于由热辅助的碰撞电离所引起的泄漏电流上升率所导致的.因此,短路电流又呈现出略微的上升趋势.阶段4(t4~):t4时刻IGBT被关断,关断之后存在非常大的拖尾泄漏电流,使IGBT结温瞬间以指数规律上升,最终导致IGBT发生热失效.这种失效模式发生在IGBT被关断延迟一段时间之后.图3和图4,分别为基板温度150 ℃,直流母线电压分别为300 V和375 V时IGBT的瞬态短路波形,其过程与上述4个阶段的分析一致.图3 在直流母线电压300 V,基板温度150 ℃条件下IGBT短路波形图Fig.3 Short-circuit waveform diagram of IGBT with Vdc=300 V and Tcase=150 ℃图4 在直流母线电压375 V,基板温度150 ℃条件下IGBT短路波形图Fig.4 Short-circuit waveform diagram of IGBT with Vdc=375 V and Tcase=150 ℃1.3 临界能量值界定IGBT在承受不同能量值的冲击过程中,当能量值低于临界能量值时,其失效之前能够承受的冲击次数至少在万次以上;当能量值大于临界能量值时,经受一次能量冲击,器件就会发生失效[7].因此,在短路过程中,界定临界能量值非常重要.临界能量值Ec定义为Ec=Vds·Iddt在不同的试验条件下,IGBT的临界能量值根据基板温度、直流母线电压的变化趋势如图5和图6所示.从图5可以看出,在同一直流母线电压下,低温时需要更大的能量损耗才能使其达到临界失效温度点.随着温度的上升,IGBT失效临界能量值呈线性略微下降的趋势.从图6可以看出,在同一温度下,随着直流母线电压的升高,引起IGBT失效的临界能量值也略微降低. 因此,IGBT的临界能量值与温度、直流母线电压均呈负反馈的关系.图5 当直流母线电压为330 V时,不同温度下临界能量值的比较Fig.5 Comparison of critical energy value under different temperature conditions at Vdc=330 V图6 当基板温度150 ℃时,不同直流母线电压下临界能量值的比较Fig.6 Comparison of critical energy value under different DC bus voltage conditions at Tcase=150 ℃2 IGBT的有限元热电耦合模型为了得到短路情况下IGBT的温度分布,本文基于短路试验的数据建立了IGBT的有限元热电耦合模型,如图7所示.IGBT各层材料的物理参数如表1所示[15].图7 IGBT有限元热电耦合模型Fig.7 Finite element thermoelectric coupling model of IGBT表1 IGBT各层材料的物理参数Table 1 Each layer of physical parameters of IGBT名称(材料)比热容/(J·kg-1·K-1)密度/(kg·m-3)热传导系数/(W·m-1·K-1)IGBT 芯片层(硅)7002329131二极管(硅)7002329131覆铜层(铜)3858700400焊料层200736048陶瓷(Al2O3)200736035基板(铜)3858700400在短路瞬间,当直流母线电压施加在功率器件上时,将会形成一个宽度为xp的P 沟道和一个宽度为xn的N漂移区的耗尽层,即①②其中,εs为硅材料的电介质常数,q为电子电荷,Na和Nd分别代表P沟道和N 漂移区的掺杂浓度.在此模型中,根据击穿电压的大小可以确定N漂移区的厚度为20 μm,掺杂浓度为2×1015cm-3.在不同的短路条件下,IGBT的温度分布可以通过在笛卡尔坐标下求解热传递公式而得到③其中,kp,ρ,cp分别为硅材料的热传导系数、材料密度和比热容;Q为IGBT 在短路过程中的功率损耗所产生的热量.由于热量的流动方向是从IGBT芯片层向基板传递,因此式③可以简化为④内部热源Q可以由下式计算得到:⑤其中,J(t)为短路电流密度;S为IGBT的有效面积;I(t)为试验所测短路电流;E(x)为空间电荷区的电场分布,可以由式⑥⑦计算得到⑥⑦将式①②⑤⑥⑦带入式④中可以得出⑧⑨根据式⑧和⑨,得出以下结论:1)随着直流母线电压的升高,短路电流也升高,将会导致结温迅速上升.对于给定的临界失效温度,从短路发生到器件失效之间的维持时间将会大大缩短.2)在同样的直流母线电压下,结温的上升率与短路电流密度成正比.在此模型中,基板下表面(x=xc)被设定为恒定温度(从25 ℃到200 ℃),假设IGBT内部热量流通是单向的,且由于绝热硅胶芯片层上表面(x=-xs)是绝热的,因此短路前IGBT的温度等于基板温度.由此可得模型中的边界条件和初始值如下:T(x=xc,t)=TcT(x,t=0)=Tc3 仿真结果与分析根据试验短路电流波形和IGBT的有限元热电耦合模型,通过数值仿真的方法可以得到IGBT的温度分布.图8为直流母线电压300 V,基板温度25 ℃的情况下IGBT发生短路后关断时刻垂直方向温度分布图.从图8可以看出,由于短路时间非常短,在整个短路过程中,IGBT的热量传递仅仅传递到焊料层且最高温度在耗尽区的边界(x=0),这是由于此边界处的电场强度最高.如此短的热量传递距离反映了在短路过程中温度的分布与IGBT封装技术和外部冷却条件无关.此外,在耗尽区产生的集中热量将会造成栅极氧化层和金属层的退化甚至破坏.图9为IGBT在不同的直流母线电压和基板温度下,耗尽层边界处(x=0)的瞬态功率、温度曲线对比图.图8 IGBT短路关断时刻垂直方向温度分布图Fig.8 Vertical temperature distribution diagram of IGBT at short-circuit shutdown time图9 不同直流母线电压和基板温度下,耗尽层边界处不同瞬态功率、温度曲线图Fig.9 Curves of different transient power and temperature at the boundary of depletion layer under different DC bus voltage and base temperature 从图9可以看出,发生短路时IGBT温度的变化对失效临界温度点影响不大,仅仅缩短了短路过程所维持的时间.而在不同的直流母线电压下,直流母线电压的升高会使失效临界温度点有所升高,并且短路过程所维持的时间几乎缩短了一半.相比较于较高的温度,由于短路过程所维持的时间更短,较高的直流母线电压对IGBT 短路所造成的损害更加严重,这也对整个系统的保护装置提出了更高的要求.4 结语本文对IGBT进行了破坏性短路试验,在分析IGBT短路过程中的失效机理、IGBT 失效临界能量值及其在不同情况下演化规律的基础上,建立了IGBT的有限元热电耦合模型,通过仿真得出了IGBT在瞬态短路情况下的内部温度分布和直流母线电压与初始温度对内部温度分布的影响.结果如下:1)随着直流母线电压、初始温度、电流密度的增加,IGBT的短路维持时间和临界能量值都将会大幅度减小,而IGBT发生失效的临界温度点与初始温度的大小无关,与直流母线电压、电流密度有关,且呈现出正反馈关系.2)IGBT发生短路瞬间,结温迅速上升且结温的最高点分布在耗尽层的边界处(x=0);短路电流密度越大将会导致结温上升的速度越快,且造成较大的温度梯度.3)在短路过程中,IGBT失效前热量的传递仅仅达到焊料层,这说明IGBT的短路能力与其封装、散热条件无关.对于电力电子功率电路的设计者来说,在设计电路的过程中必须考虑一定的安全裕度,本文所得试验数据和仿真数据具有一定参考价值,可为高可靠性IGBT模块的设计提供数据积累和实验参考,也可为电力电子故障诊断和容错提供新思路.参考文献:【相关文献】[1] 李武华,陈玉香,罗皓泽,等.大容量电力电子器件结温提取原理综述及展望[J].中国电机工程学报,2016,36(13):3546.[2] 汪波,罗毅飞,张烁,等.IGBT极限功耗与热失效机理分析[J].电工技术学报,2016,31(12):135.[3] SONG Y,WANG B.Survey on reliability of power electronic systems[J].IEEE Transactions on Power Electronics,2013,28(1):591.[4] 徐帅,杨欢,王田刚,等.电力电子变换器可靠性研究[J].北京交通大学学报(自然科学版),2015,39(5):125.[5] WU R,BLAABJERG F,WANG H,et al.Catastrophic failure and fault-tolerant design ofIGBT power electronic converters-an overview[C]∥IECON 2013—39th Annual Conference of the IEEE Industrial Electronics Society,Vienna:IEEE,2013:507-513.[6] 赖伟,陈民铀,冉立,等.老化实验条件下的IGBT寿命预测模型[J].电工技术学报,2016,31(24):173.[7] LEFEBVRE S,KHATIR Z,SAINT-EVE F,et al.Experimental behavior of single-chip IGBT and CoolMOS devices under repetitive short-circuit conditions[J].IEEE Transactions on Electron Devices,2005,52(2):2763.[8] 汪波,胡安,唐勇,等.IGBT电压击穿特性分析[J].电工技术学报,2011,26(8):145.[9] 窦智峰,翟朝伟,崔光照,等.IGBT现场失效短路结温测量方法研究[J].轻工学报,2017,32(4):73.[10]AMMOUS A,AMMOUS K,MOREL H,et al.Electro-thermal modeling of IGBTs:application to short-circuit conditions[J].IEEE Transactions on Power Electronics,2000,15(4):778. [11]RACITI A,MUSUMECI S,CRISTALDI D.Modeling and simulation of IGBT thermal behavior during a short circuit power pulse[C]∥2015 International Conference on Clean Electrical Power (ICCEP),Taormina:IEEE,2015:542-547.[12]CLEMENTE S.Transient thermal response of power semiconductors to short power pulses[J].IEEE Transactions on Power Electronics,1993,8(4):337.[13]唐云宇,林燎源,马皓.一种改进的并联IGBT模块瞬态电热模型[J].电工技术学报,2017,32(12):88.[14]唐勇,汪波,陈明.IGBT开关瞬态的温度特性与电热仿真模型[J].电工技术学报,2012,27(12):146.[15]SANO K,HAYASHI K,KAWAFUJI H ,et al.Ultra-small compact transfer molded package for power modules[C]∥2008 58th Electronic Components and Technology Conference,Lake Buena Vista:IEEE,2008:1832.。

功率器件在混合动力汽车(HEV)中的应用功率器件在混合动力汽车(HEV)中的应用混合动力汽车(HEV)市场的增长在很大程度上取决于每加仑/英里这一能耗指标及追加投入的每个硬币所带来的好处以及混合系统现场的可靠性。

消费者将混合汽车与标准汽车进行比较,并期待在整体更低拥有成本的前提下起码具有同样的性能和可靠性。

混合汽车增加的成本必须在拥有期间通过节省燃料和维护成本得到回报。

用在HEV中逆变器和dc-dc转换器中的功率模块和其内的功率器件是主要的性能、可靠性和成本驱动器。

效率、功率密度和特定功率是一些关键性能指标。

最重要的可靠性规范是热循环和功率循环。

混合动力汽车的分类在混合汽车驱动系统中,需将一或几个电机与燃烧引擎一起使用。

可根据混合程度和系统架构对混合汽车进行分类。

可被分为微(micro)级、轻度(mild)级和完全(full)级的混合程度决定电机执行的功能。

该分类还决定所需的功率级及优选的系统架构。

串行、并行和功率分配是最常用的架构。

对一款特定车辆来说,混合程度和系统架构的选择主要取决于所需的功能、车辆大小、行驶年限及设定的燃油经济性指标。

每个混合系统的功率电子内容各不一样,它取决于功能、功率要求和架构。

当仅需要启动-停止功能时(例如旅行车场合),用一个集成起动器/交流发电机系统代替了起动器和交流发电机的并行微混合的方法就很通用。

在这些系统中,电压和功率等级相对较低,其油耗的改进在10%左右。

除启动-停止功能外,当需要时,一个轻度混合系统可提升/辅助引擎功率,另外,它还从再生制动中获取能量,从而可将油耗的改进提升到15%左右。

增加的功能需要更高的能耗,所以要采用高压器件(80 V 到600 V)。

若以完全电子模式运行车辆,则需要一个具有高压和大电流能力的完全混合系统。

根据应用,完全混合系统可具有串行、并行和功率分配架构,它可将油耗降低35%。

HEV系统中功率电子面临的挑战HEV系统中的功率电子需高效地将能量从dc转至ac(电池到电机)、从ac转至dc(发电机到电池)及从dc 到dc(对升压转换器来说,是从低的电池电压到高的逆变器输入电压;对降压转换器来说是从高压电池到低压电池)。

英飞凌IGBT 技术和产品概述及其应用领域IGBT芯片技术及其发展:功率半导体在整个电能供应链中扮演重要角色。

如何提高功率密度是功率器件发展的主题:芯片技术和功率密度:芯片技术的发展趋势——以600/650V 为例600V IGBT 新的里程碑——HighSpeed3:器件型号芯片技术Ic [A]@100°C 大小[mm2]SPW47N60C3 CoolmosTM C3 30 69.3 IKW30T60 TRENCHSTOPTM 30 15.2 IGW40N60H3 High Speed 3 40 19.3HighSpeed3 特性芯片面积只有CoolMOS的28%功率密度高芯片和模块成本低在高温在拖尾电流也很小关断特性接近于CoolMOS,Eoff是IGBT3的40%,是CoolMOS的120%平滑的开关波形,振荡很有限TRENCHSTOP™5 - 25°C Trade-off 曲线Vce(sat) 对Eoff:与英飞凌的Best-in-class Highspeed3 比, TRENCHSTOPTM5 : >60% 低的开关损耗10% 低的导通损耗TRENCHSTOP™5开关特性–接近MOSFET的开关特性,消除拖尾电流。

TRENCHSTOP™5 –应用目标,填补IGBT与MOSFET之间的中到高频开关应用650V TRENCHSTOP™5,产品家族。

F5:超高性能版本需要超低寄生电感设计开关频率:~120kHzH5:逆导型IGBT用于软开关,如准谐振感应加热R5:逆导型IGBT用于软开关,如准谐振感应加热L5:低饱和压降目标:Vcesat =1V @ Inom, 25°C600V/650V 芯片技术的发展:发展背景:•600V 主要应用220V 马达驱动,电源,以小功率为主。

•电动汽车,太阳能等新兴应用功率大,追求高效率,对芯片技术有新的要求IGBT2---IGBT3di/dt 降低25%.过电压减小25%更短的拖尾电流关断损耗在同一水平短路时间6us600V---650Vdi/dt 进一步降低关断损耗增加短路时间10us耐压增加50V电压余量增加180V芯片技术的发展趋势——IGBT4 回顾:芯片技术的发展趋势——IGBT4 回顾:IGBT4 P4 的软特性:2400A-模块的关断特性at Tvj=25°C , Ic= 0,5 Inom (Rg=0,3Ohm,没有有源嵌位) IGBT 3 E3 在测试条件下, 300V 直流电压下就开始振荡。

Preliminary datasheetEasyPIM ™ 模块 采用第七代沟槽栅/场终止IGBT7和第七代发射极控制二极管带有温度检测NTC 特性•电气特性-沟槽栅IGBT7-过载操作达175°C -低 V CEsat •机械特性-焊接技术-紧凑型设计-高功率密度-低热阻的三氧化二铝 Al 2O 3 衬底-2.5 kV 交流 1分钟 绝缘可选应用•空调•辅助逆变器•电机传动产品认证•根据 IEC 60747、60749 和 60068 标准的相关测试,符合工业应用的要求。

描述FP10R12W1T7EasyPIM ™ 模块内容描述 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1特性 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1可选应用 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1产品认证 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1内容 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .2 1封装 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .3 2IGBT, 逆变器 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .3 3二极管,逆变器 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5 4二极管,整流器 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6 5IGBT, 制动-斩波器 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7 6二极管,制动-斩波器 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .8 7负温度系数热敏电阻 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .9 8特征参数图表 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .10 9电路拓扑图 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .16 10封装尺寸 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .17 11模块标签代码 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .18免责声明 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .191封装表 1绝缘参数特征参数代号标注或测试条件数值单位绝缘测试电压V ISOL RMS, f = 50 Hz, t = 1 min 2.5kV 内部绝缘基本绝缘 (class 1, IEC 61140)Al2O3爬电距离d Creep端子至散热器11.5mm 爬电距离d Creep端子至端子 6.3mm 电气间隙d Clear端子至散热器10.0mm 电气间隙d Clear端子至端子 5.0mm 相对电痕指数CTI > 200相对温度指数 (电)RTI住房140°C 表 2特征值特征参数代号标注或测试条件数值单位最小值典型值最大值杂散电感,模块L sCE30nH 模块引线电阻,端子-芯片R AA'+CC'T H=25°C, 每个开关6mΩ模块引线电阻,端子-芯片R CC'+EE'T H=25°C, 每个开关8mΩ储存温度T stg-40125°C Mounting force per clamp F2050N 重量G24g注:The current under continuous operation is limited to 30A rms per connector pin.2IGBT, 逆变器表 3最大标定值特征参数代号标注或测试条件数值单位集电极-发射极电压V CES T vj = 25 °C1200V 连续集电极直流电流I CDC T vj max = 175 °C T H = 100 °C10A 集电极重复峰值电流I CRM t P = 1 ms20A 栅极-发射极峰值电压V GES±20V表 4特征值特征参数代号标注或测试条件数值单位最小值典型值最大值集电极-发射极饱和电压V CE sat I C = 10 A, V GE = 15 V T vj = 25 °C 1.60TBD VT vj = 125 °C 1.74T vj = 175 °C 1.82栅极阈值电压V GEth I C = 0.22 mA, V CE = V GE, T vj = 25 °C 5.15 5.80 6.45V 栅极电荷Q G V GE = ±15 V, V CE = 600 V0.157µC 内部栅极电阻R Gint T vj = 25 °C0Ω输入电容C ies f = 100 kHz, T vj = 25 °C, V CE = 25 V, V GE = 0 V 1.89nF 反向传输电容C res f = 100 kHz, T vj = 25 °C, V CE = 25 V, V GE = 0 V0.0066nF 集电极-发射极截止电流I CES V CE = 1200 V, V GE = 0 V T vj = 25 °C0.0045mA 栅极-发射极漏电流I GES V CE = 0 V, V GE = 20 V, T vj = 25 °C100nA开通延迟时间(感性负载)t don I C = 10 A, V CE = 600 V,V GE = ±15 V, R Gon = 8.2 ΩT vj = 25 °C0.023µs T vj = 125 °C0.025T vj = 175 °C0.026上升时间(感性负载)t r I C = 10 A, V CE = 600 V,V GE = ±15 V, R Gon = 8.2 ΩT vj = 25 °C0.014µs T vj = 125 °C0.017T vj = 175 °C0.019关断延迟时间(感性负载)t doff I C = 10 A, V CE = 600 V,V GE = ±15 V, R Goff = 8.2 ΩT vj = 25 °C0.124µs T vj = 125 °C0.157T vj = 175 °C0.176下降时间(感性负载)t f I C = 10 A, V CE = 600 V,V GE = ±15 V, R Goff = 8.2 ΩT vj = 25 °C0.227µs T vj = 125 °C0.347T vj = 175 °C0.422开通损耗能量 (每脉冲)E on I C = 10 A, V CE = 600 V,Lσ = 35 nH, V GE = ±15 V,R Gon = 8.2 Ω, di/dt = 550A/µs (T vj = 175 °C)T vj = 25 °C0.73mJ T vj = 125 °C0.94T vj = 175 °C 1.13关断损耗能量 (每脉冲)E off I C = 10 A, V CE = 600 V,Lσ = 35 nH, V GE = ±15 V,R Goff = 8.2 Ω, dv/dt =2700 V/µs (T vj = 175 °C)T vj = 25 °C0.623mJ T vj = 125 °C0.97T vj = 175 °C 1.17表 4特征值 (continued)特征参数代号标注或测试条件数值单位最小值典型值最大值短路数据I SC V GE≤ 15 V, V CC = 800 V,V CEmax=V CES-L sCE*di/dt t P≤ 8 µs,T vj = 150 °C32At P≤ 7 µs,T vj = 175 °C30结-散热器热阻R thJH每个 IGBT 2.05K/W 允许开关的温度范围T vj op-40175°C注:T vj op > 150°C is allowed for operation at overload conditions. For detailed specifications, please refer to AN 2018-14.3二极管,逆变器表 5最大标定值特征参数代号标注或测试条件数值单位反向重复峰值电压V RRM T vj = 25 °C1200V 连续正向直流电流I F10A 正向重复峰值电流I FRM t P = 1 ms20A I2t-值I2t V R = 0 V, t P = 10 ms T vj = 125 °C27.5A²sT vj = 175 °C24表 6特征值特征参数代号标注或测试条件数值单位最小值典型值最大值正向电压V F I F = 10 A, V GE = 0 V T vj = 25 °C 1.72TBD VT vj = 125 °C 1.59T vj = 175 °C 1.52反向恢复峰值电流I RM I F = 10 A, V R = 600 V,V GE = -15 V, -di F/dt = 550A/µs (T vj = 175 °C)T vj = 25 °C10.5A T vj = 125 °C15.3T vj = 175 °C17.5恢复电荷Q r I F = 10 A, V R = 600 V,V GE = -15 V, -di F/dt = 550A/µs (T vj = 175 °C)T vj = 25 °C0.97µC T vj = 125 °C 1.7T vj = 175 °C 2.2表 6特征值 (continued)特征参数代号标注或测试条件数值单位最小值典型值最大值反向恢复损耗(每脉冲)E rec I F = 10 A, V R = 600 V,V GE = -15 V, -di F/dt = 550A/µs (T vj = 175 °C)T vj = 25 °C0.24mJ T vj = 125 °C0.51T vj = 175 °C0.72结-散热器热阻R thJH每个二极管 2.45K/W 允许开关的温度范围T vj op-40175°C注:T vj op > 150°C is allowed for operation at overload conditions. For detailed specifications, please refer to AN 2018-14.4二极管,整流器表 7最大标定值特征参数代号标注或测试条件数值单位反向重复峰值电压V RRM T vj = 25 °C1600V 最大正向均方根电流(每芯片)I FRMSM T H = 100 °C25A 最大整流器输出均方根电流I RMSM T H = 100 °C25A 正向浪涌电流I FSM t P = 10 ms T vj = 25 °C300AT vj = 150 °C245I2t-值I2t t P = 10 ms T vj = 25 °C450A²sT vj = 150 °C300表 8特征值特征参数代号标注或测试条件数值单位最小值典型值最大值正向电压V F I F = 10 A T vj = 150 °C0.80V 反向电流I r T vj = 150 °C, V R = 1600 V1mA 结-散热器热阻R thJH每个二极管 1.54K/W 允许开关的温度范围T vj, op-40150°C5IGBT, 制动-斩波器表 9最大标定值特征参数代号标注或测试条件数值单位集电极-发射极电压V CES T vj = 25 °C1200V 连续集电极直流电流I CDC T vj max = 175 °C T H = 100 °C10A 集电极重复峰值电流I CRM t P = 1 ms20A 栅极-发射极峰值电压V GES±20V表 10特征值特征参数代号标注或测试条件数值单位最小值典型值最大值集电极-发射极饱和电压V CE sat I C = 10 A, V GE = 15 V T vj = 25 °C 1.60TBD VT vj = 125 °C 1.74T vj = 175 °C 1.82栅极阈值电压V GEth I C = 0.22 mA, V CE = V GE, T vj = 25 °C 5.15 5.80 6.45V 栅极电荷Q G V GE = ±15 V, V CE = 600 V0.157µC 内部栅极电阻R Gint T vj = 25 °C0Ω输入电容C ies f = 100 kHz, T vj = 25 °C, V CE = 25 V, V GE = 0 V 1.89nF 反向传输电容C res f = 100 kHz, T vj = 25 °C, V CE = 25 V, V GE = 0 V0.0066nF 集电极-发射极截止电流I CES V CE = 1200 V, V GE = 0 V T vj = 25 °C0.0045mA 栅极-发射极漏电流I GES V CE = 0 V, V GE = 20 V, T vj = 25 °C100nA开通延迟时间(感性负载)t don I C = 10 A, V CE = 600 V,V GE = ±15 V, R Gon = 8.2 ΩT vj = 25 °C0.023µs T vj = 125 °C0.025T vj = 175 °C0.026上升时间(感性负载)t r I C = 10 A, V CE = 600 V,V GE = ±15 V, R Gon = 8.2 ΩT vj = 25 °C0.014µs T vj = 125 °C0.017T vj = 175 °C0.019关断延迟时间(感性负载)t doff I C = 10 A, V CE = 600 V,V GE = ±15 V, R Goff = 8.2 ΩT vj = 25 °C0.124µs T vj = 125 °C0.157T vj = 175 °C0.176下降时间(感性负载)t f I C = 10 A, V CE = 600 V,V GE = ±15 V, R Goff = 8.2 ΩT vj = 25 °C0.227µs T vj = 125 °C0.347T vj = 175 °C0.422表 10特征值 (continued)特征参数代号标注或测试条件数值单位最小值典型值最大值开通损耗能量 (每脉冲)E on I C = 10 A, V CE = 600 V,Lσ = 35 nH, V GE = ±15 V,R Gon = 8.2 Ω, di/dt = 550A/µs (T vj = 175 °C)T vj = 25 °C0.73mJ T vj = 125 °C0.94T vj = 175 °C 1.13关断损耗能量 (每脉冲)E off I C = 10 A, V CE = 600 V,Lσ = 35 nH, V GE = ±15 V,R Goff = 8.2 Ω, dv/dt =2700 V/µs (T vj = 175 °C)T vj = 25 °C0.623mJ T vj = 125 °C0.97T vj = 175 °C 1.17短路数据I SC V GE≤ 15 V, V CC = 800 V,V CEmax=V CES-L sCE*di/dt t P≤ 8 µs,T vj = 150 °C32At P≤ 7 µs,T vj = 175 °C30结-散热器热阻R thJH每个 IGBT 2.05K/W 允许开关的温度范围T vj op-40175°C注:T vj op > 150°C is allowed for operation at overload conditions. For detailed specifications, please refer to AN 2018-14.6二极管,制动-斩波器表 11最大标定值特征参数代号标注或测试条件数值单位反向重复峰值电压V RRM T vj = 25 °C1200V 连续正向直流电流I F10A 正向重复峰值电流I FRM t P = 1 ms20A I2t-值I2t V R = 0 V, t P = 10 ms T vj = 125 °C27.5A²sT vj = 175 °C24表 12特征值特征参数代号标注或测试条件数值单位最小值典型值最大值正向电压V F I F = 10 A, V GE = 0 V T vj = 25 °C 1.72TBD VT vj = 125 °C 1.59T vj = 175 °C 1.52表 12特征值 (continued)特征参数代号标注或测试条件数值单位最小值典型值最大值反向恢复峰值电流I RM I F = 10 A, V R = 600 V,-di F/dt = 550 A/µs(T vj = 175 °C)T vj = 25 °C10.5A T vj = 125 °C15.3T vj = 175 °C17.5恢复电荷Q r I F = 10 A, V R = 600 V,-di F/dt = 550 A/µs(T vj = 175 °C)T vj = 25 °C0.97µC T vj = 125 °C 1.7T vj = 175 °C 2.2反向恢复损耗(每脉冲)E rec I F = 10 A, V R = 600 V,-di F/dt = 550 A/µs(T vj = 175 °C)T vj = 25 °C0.24mJ T vj = 125 °C0.51T vj = 175 °C0.72结-散热器热阻R thJH每个二极管 2.45K/W 允许开关的温度范围T vj op-40175°C注:T vj op > 150°C is allowed for operation at overload conditions. For detailed specifications, please refer to AN 2018-14.7负温度系数热敏电阻表 13特征值特征参数代号标注或测试条件数值单位最小值典型值最大值额定电阻值R25T NTC = 25 °C5kΩR100偏差ΔR/R T NTC = 100 °C, R100 = 493 Ω-55%耗散功率P25T NTC = 25 °C20mW B-值B25/50R2 = R25 exp[B25/50(1/T2-1/(298,15 K))]3375K B-值B25/80R2 = R25 exp[B25/80(1/T2-1/(298,15 K))]3411K B-值B25/100R2 = R25 exp[B25/100(1/T2-1/(298,15 K))]3433K 注:根据应用手册标定7 负温度系数热敏电阻9电路拓扑图图 210封装尺寸图 311 模块标签代码11模块标签代码图 4商标所有参照产品或服务名称和商标均为其各自所有者的财产。

查不到TO-247封装的单管IGBT和MOS管(我们用的)的紧固力矩或者压力。

可以参照下面的,再结合生产,调试具体情况来定。

另外:我们用的硅橡胶是有压力要求的可以用这个来决定压IGBT的螺丝的紧固力矩的IGBT模块与散热器装配时的螺钉紧固力矩(单管可适当参考)序号螺钉额定力矩(N.M)推荐力矩(N.M) 预紧力矩(N.M) 终紧力矩(N.M)1 M5 3 2.5 2.5 2.52 M6 5 4.5 4 4.5IGBT模块是变频器产品的主要部件,其使用寿命直接影响变频器产品的成本和寿命。

因此,延长IGBT模块的使用寿命至关重要。

IGBT模块的使用寿命取决于自身散热的好坏。

设计中把其底板与散热器相连接,其间隙涂覆导热硅脂。

导热硅脂热性能优异,有卓越的稳定性,耐温性和低渗出性。

能够有效的将热散出,以填充或涂覆的方式,导出元器件所产生的热量。

导热硅脂涂覆工艺要求:1. 清洗待涂覆表面,除去油污。

2. 然后将导热硅脂直接挤出,均匀的涂覆在待涂覆表面。

3. 注意施工表面应该均匀一致,只要涂敷薄薄一层即可。

4. 可通过静置、加压或真空排泡的办法来解决使用过程中夹带的少量空气。

5. 导热硅脂的使用不是涂的越多越好,而是在保证填满间隙的前提下越薄越好(一般为100μm)。

由此可见,满足导热硅脂涂覆工艺要求,是保证IGBT模块散热质量,延长使用寿命的关键。

一、传统的涂覆工具使用螺丝刀或相似工具将导热硅脂刮平。

经常出现以下问题:1. 涂覆厚度和均匀性不能保证。

2. 涂覆过程中,导热硅脂容易进入到IGBT模块的安装孔里,改变螺栓的紧固力矩值,影响安装质量。

3. 涂覆加压排泡不充分,使导热硅脂夹带少量空气,安装后导致IGBT模块底板局部无导热硅脂,严重影响IGBT模块散热质量。

研发一种新型的IGBT导热硅脂涂覆装置,势在必行。

二、新型的涂覆装置工艺部人员查阅了大量的国内外资料,成功研发了新型的涂覆装置。

1. 结构新型的涂覆装置主体结构为盒体半开式结构,如图所示。