【8A版】槽钢矩形管方管规及载荷计算

- 格式:doc

- 大小:1.07 MB

- 文档页数:6

矩形方管的重量计算方法

矩形方管的重量计算方法可以通过以下步骤进行:

1. 确定矩形方管的尺寸,包括宽度、高度和壁厚。

假设宽度为W,高度为H,壁厚为T。

2. 计算矩形方管的截面积,即A = (W - T) * (H - T)。

3. 确定矩形方管的长度,假设长度为L。

4. 根据截面积和长度来计算矩形方管的体积,即V = A * L。

5. 根据矩形方管的材料密度来计算其重量,假设矩形方管的材料密度为ρ。

6. 矩形方管的重量可以通过W = ρ * V来计算。

注意:在实际应用中,密度的单位通常是千克/立方米,长度的单位可以是米或者厘米。

根据需要进行单位换算。

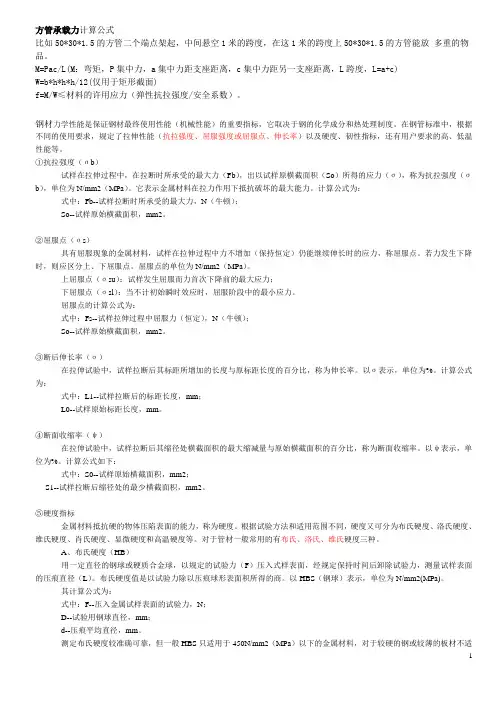

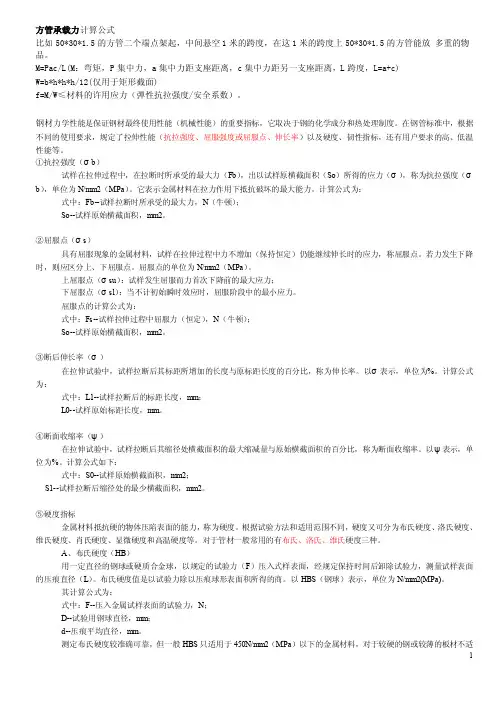

方管承载力计算公式比如50*30*1.5的方管二个端点架起,中间悬空1米的跨度,在这1米的跨度上50*30*1.5的方管能放多重的物品。

M=Pac/L(M:弯矩,P集中力,a集中力距支座距离,c集中力距另一支座距离,L跨度,L=a+c)W=b*h*h*h/12(仅用于矩形截面)f=M/W≤材料的许用应力(弹性抗拉强度/安全系数)。

钢材力学性能是保证钢材最终使用性能(机械性能)的重要指标,它取决于钢的化学成分和热处理制度。

在钢管标准中,根据不同的使用要求,规定了拉伸性能(抗拉强度、屈服强度或屈服点、伸长率)以及硬度、韧性指标,还有用户要求的高、低温性能等。

①抗拉强度(σb)试样在拉伸过程中,在拉断时所承受的最大力(Fb),出以试样原横截面积(So)所得的应力(σ),称为抗拉强度(σb),单位为N/mm2(MPa)。

它表示金属材料在拉力作用下抵抗破坏的最大能力。

计算公式为:式中:Fb--试样拉断时所承受的最大力,N(牛顿);So--试样原始横截面积,mm2。

②屈服点(σs)具有屈服现象的金属材料,试样在拉伸过程中力不增加(保持恒定)仍能继续伸长时的应力,称屈服点。

若力发生下降时,则应区分上、下屈服点。

屈服点的单位为N/mm2(MPa)。

上屈服点(σsu):试样发生屈服而力首次下降前的最大应力;下屈服点(σsl):当不计初始瞬时效应时,屈服阶段中的最小应力。

屈服点的计算公式为:式中:Fs--试样拉伸过程中屈服力(恒定),N(牛顿);So--试样原始横截面积,mm2。

③断后伸长率(σ)在拉伸试验中,试样拉断后其标距所增加的长度与原标距长度的百分比,称为伸长率。

以σ表示,单位为%。

计算公式为:式中:L1--试样拉断后的标距长度,mm;L0--试样原始标距长度,mm。

④断面收缩率(ψ)在拉伸试验中,试样拉断后其缩径处横截面积的最大缩减量与原始横截面积的百分比,称为断面收缩率。

以ψ表示,单位为%。

计算公式如下:式中:S0--试样原始横截面积,mm2;S1--试样拉断后缩径处的最少横截面积,mm2。

![[重点]方管载荷计算公式](https://uimg.taocdn.com/6d79f26826284b73f242336c1eb91a37f1113234.webp)

方管承载力计算公式比如50*30*1.5的方管二个端点架起,中间悬空1米的跨度,在这1米的跨度上50*30*1.5的方管能放多重的物品。

M=Pac/L(M:弯矩,P集中力,a集中力距支座距离,c集中力距另一支座距离,L跨度,L=a+c) W=b*h*h*h/12(仅用于矩形截面)f=M/W≤材料的许用应力(弹性抗拉强度/安全系数)。

钢材力学性能是保证钢材最终使用性能(机械性能)的重要指标,它取决于钢的化学成分和热处理制度。

在钢管标准中,根据不同的使用要求,规定了拉伸性能(抗拉强度、屈服强度或屈服点、伸长率)以及硬度、韧性指标,还有用户要求的高、低温性能等。

①抗拉强度(σb)试样在拉伸过程中,在拉断时所承受的最大力(Fb),出以试样原横截面积(So)所得的应力(σ),称为抗拉强度(σb),单位为N/mm2(MPa)。

它表示金属材料在拉力作用下抵抗破坏的最大能力。

计算公式为:式中:Fb--试样拉断时所承受的最大力,N(牛顿);So--试样原始横截面积,mm2。

②屈服点(σs)具有屈服现象的金属材料,试样在拉伸过程中力不增加(保持恒定)仍能继续伸长时的应力,称屈服点。

若力发生下降时,则应区分上、下屈服点。

屈服点的单位为N/mm2(MPa)。

上屈服点(σsu):试样发生屈服而力首次下降前的最大应力;下屈服点(σsl):当不计初始瞬时效应时,屈服阶段中的最小应力。

屈服点的计算公式为:式中:Fs--试样拉伸过程中屈服力(恒定),N(牛顿);So--试样原始横截面积,mm2。

③断后伸长率(σ)在拉伸试验中,试样拉断后其标距所增加的长度与原标距长度的百分比,称为伸长率。

以σ表示,单位为%。

计算公式为:式中:L1--试样拉断后的标距长度,mm;L0--试样原始标距长度,mm。

④断面收缩率(ψ)在拉伸试验中,试样拉断后其缩径处横截面积的最大缩减量与原始横截面积的百分比,称为断面收缩率。

以ψ表示,单位为%。

计算公式如下:式中:S0--试样原始横截面积,mm2;S1--试样拉断后缩径处的最少横截面积,mm2。

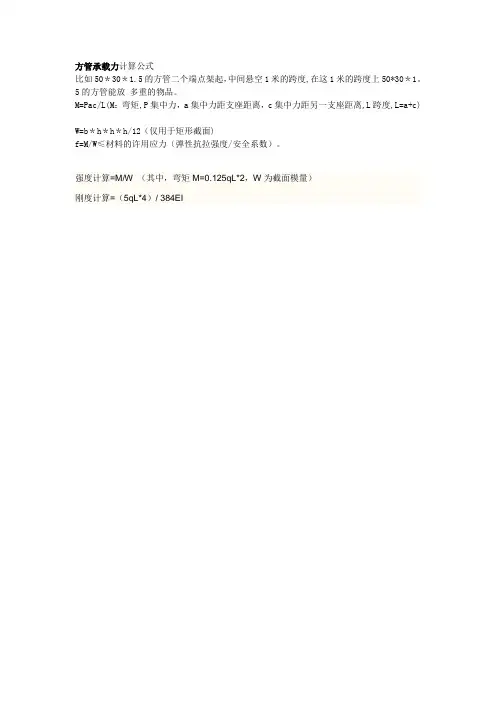

方管承载力计算公式比如50*30*1.5的方管二个端点架起,中间悬空1米的跨度,在这1米的跨度上50*30*1.5的方管能放多重的物品。

M=Pac/L(M:弯矩,P集中力,a集中力距支座距离,c集中力距另一支座距离,L跨度,L=a+c)W=b*h*h*h/12(仅用于矩形截面)f=M/W≤材料的许用应力(弹性抗拉强度/安全系数)。

钢材力学性能是保证钢材最终使用性能(机械性能)的重要指标,它取决于钢的化学成分和热处理制度。

在钢管标准中,根据不同的使用要求,规定了拉伸性能(抗拉强度、屈服强度或屈服点、伸长率)以及硬度、韧性指标,还有用户要求的高、低温性能等。

①抗拉强度(σb)试样在拉伸过程中,在拉断时所承受的最大力(Fb),出以试样原横截面积(So)所得的应力(σ),称为抗拉强度(σb),单位为N/mm2(MPa)。

它表示金属材料在拉力作用下抵抗破坏的最大能力。

计算公式为:式中:Fb--试样拉断时所承受的最大力,N(牛顿);So--试样原始横截面积,mm2。

②屈服点(σs)具有屈服现象的金属材料,试样在拉伸过程中力不增加(保持恒定)仍能继续伸长时的应力,称屈服点。

若力发生下降时,则应区分上、下屈服点。

屈服点的单位为N/mm2(MPa)。

上屈服点(σsu):试样发生屈服而力首次下降前的最大应力;下屈服点(σsl):当不计初始瞬时效应时,屈服阶段中的最小应力。

屈服点的计算公式为:式中:Fs--试样拉伸过程中屈服力(恒定),N(牛顿);So--试样原始横截面积,mm2。

③断后伸长率(σ)在拉伸试验中,试样拉断后其标距所增加的长度与原标距长度的百分比,称为伸长率。

以σ表示,单位为%。

计算公式为:式中:L1--试样拉断后的标距长度,mm;L0--试样原始标距长度,mm。

④断面收缩率(ψ)在拉伸试验中,试样拉断后其缩径处横截面积的最大缩减量与原始横截面积的百分比,称为断面收缩率。

以ψ表示,单位为%。

计算公式如下:式中:S0--试样原始横截面积,mm2;S1--试样拉断后缩径处的最少横截面积,mm2。

方管承载力计算公式比如50*30*1.5的方管二个端点架起,中间悬空1米的跨度,在这1米的跨度上50*30*1。

5的方管能放多重的物品。

M=Pac/L(M:弯矩,P集中力,a集中力距支座距离,c集中力距另一支座距离,L跨度,L=a+c)W=b*h*h*h/12(仅用于矩形截面)f=M/W≤材料的许用应力(弹性抗拉强度/安全系数)。

强度计算=M/W (其中,弯矩M=0.125qL*2,W为截面模量)刚度计算=(5qL*4)/ 384EI钢材力学性能是保证钢材最终使用性能(机械性能)的重要指标,它取决于钢的化学成分和热处理制度。

在钢管标准中,根据不同的使用要求,规定了拉伸性能(抗拉强度、屈服强度或屈服点、伸长率)以及硬度、韧性指标,还有用户要求的高、低温性能等.①抗拉强度(σb)试样在拉伸过程中,在拉断时所承受的最大力(Fb),出以试样原横截面积(So)所得的应力(σ),称为抗拉强度(σb),单位为N/mm2(MPa)。

它表示金属材料在拉力作用下抵抗破坏的最大能力。

计算公式为:式中:Fb-—试样拉断时所承受的最大力,N(牛顿);So—-试样原始横截面积,mm2。

②屈服点(σs)具有屈服现象的金属材料,试样在拉伸过程中力不增加(保持恒定)仍能继续伸长时的应力,称屈服点.若力发生下降时,则应区分上、下屈服点。

屈服点的单位为N/mm2(MPa)。

上屈服点(σsu):试样发生屈服而力首次下降前的最大应力;下屈服点(σsl):当不计初始瞬时效应时,屈服阶段中的最小应力。

屈服点的计算公式为:式中:Fs-—试样拉伸过程中屈服力(恒定),N(牛顿);So--试样原始横截面积,mm2。

③断后伸长率(σ)在拉伸试验中,试样拉断后其标距所增加的长度与原标距长度的百分比,称为伸长率。

以σ表示,单位为%。

计算公式为:式中:L1—-试样拉断后的标距长度,mm;L0——试样原始标距长度,mm.④断面收缩率(ψ)在拉伸试验中,试样拉断后其缩径处横截面积的最大缩减量与原始横截面积的百分比,称为断面收缩率。

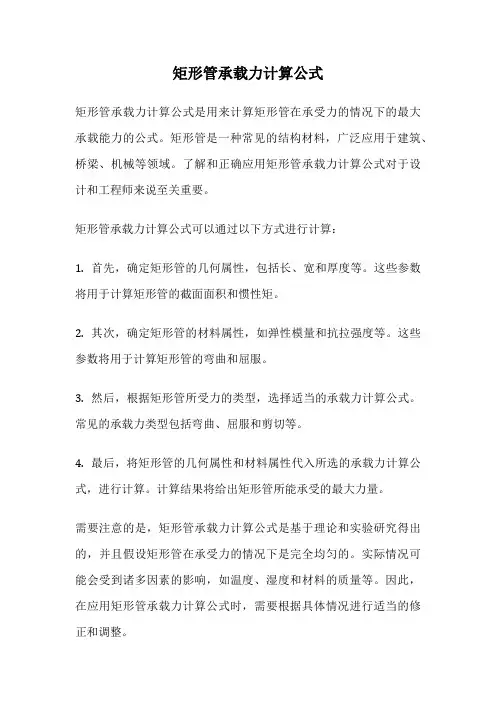

矩形管承载力计算公式矩形管承载力计算公式是用来计算矩形管在承受力的情况下的最大承载能力的公式。

矩形管是一种常见的结构材料,广泛应用于建筑、桥梁、机械等领域。

了解和正确应用矩形管承载力计算公式对于设计和工程师来说至关重要。

矩形管承载力计算公式可以通过以下方式进行计算:1. 首先,确定矩形管的几何属性,包括长、宽和厚度等。

这些参数将用于计算矩形管的截面面积和惯性矩。

2. 其次,确定矩形管的材料属性,如弹性模量和抗拉强度等。

这些参数将用于计算矩形管的弯曲和屈服。

3. 然后,根据矩形管所受力的类型,选择适当的承载力计算公式。

常见的承载力类型包括弯曲、屈服和剪切等。

4. 最后,将矩形管的几何属性和材料属性代入所选的承载力计算公式,进行计算。

计算结果将给出矩形管所能承受的最大力量。

需要注意的是,矩形管承载力计算公式是基于理论和实验研究得出的,并且假设矩形管在承受力的情况下是完全均匀的。

实际情况可能会受到诸多因素的影响,如温度、湿度和材料的质量等。

因此,在应用矩形管承载力计算公式时,需要根据具体情况进行适当的修正和调整。

除了矩形管承载力计算公式,还有其他与矩形管承载力相关的参数和公式。

例如,矩形管的弯曲刚度可以通过弯曲刚度公式进行计算。

矩形管的应力分布可以通过应力分布公式进行计算。

这些公式和参数可以帮助工程师更好地理解和分析矩形管的承载力情况。

矩形管承载力计算公式是工程设计和分析中必备的工具。

正确应用这些公式可以帮助工程师评估矩形管的承载能力,从而确保结构的安全和可靠。

然而,需要注意的是,矩形管承载力计算公式是理论模型,实际情况可能存在差异,因此在设计和分析中需要结合实际情况进行合理调整和修正。

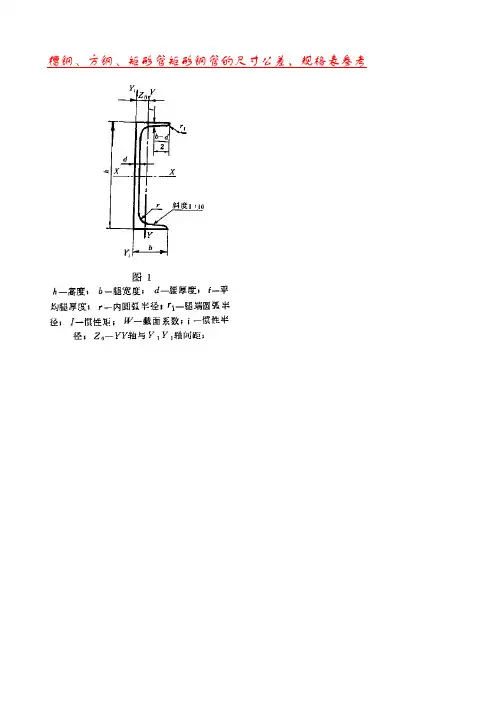

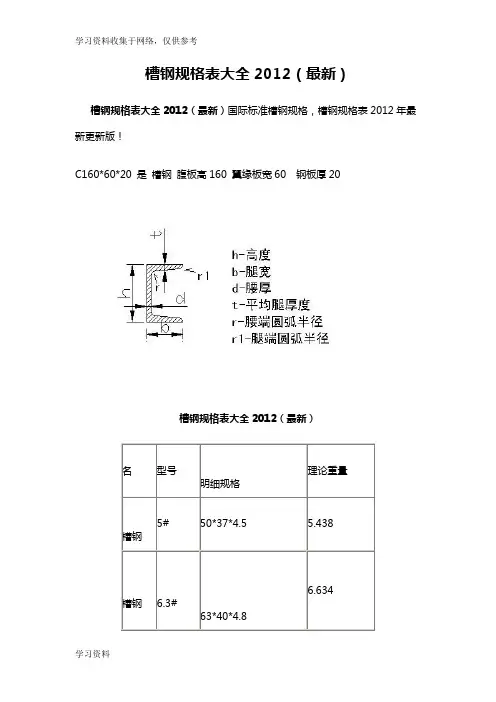

槽钢规格表大全2012(最新)槽钢规格表大全2012(最新)国际标准槽钢规格,槽钢规格表2012年最新更新版!C160*60*20 是槽钢腹板高160 翼缘板宽60 钢板厚20槽钢规格表大全2012(最新)理论重量名型号明细规格5# 50*37*4.5 5.438槽钢6.634槽钢 6.3#63*40*4.8500X300X8.0--12.0mm 450X250X6.0--12.0mm 400X300X6.0--12.0mm 400X200X6.0--12.0mm 350X250X6.0--12.0mm 350X150X6.0--12.0mm 300X200X6.0--12.0mm300X150X6.0--12.0mm 300X100X4.0--10.0mm 280X180X4.0--10.0mm 250X150X4.0--10.0mm 250X100X4.0--10.0mm 200X150X4.0--10.0mm 200X100X4.0--10.0mm 200X95X4.0--10.0mm 160X80X4.0--10.0mm 150X100X3.0--10.0mm 150X90X3.0--10.0mm 150X75X3.0--8.0mm 140X80X3.0--10.0mm 120X100X3.0--10.0mm 120X80X2.0--8.0mm 120X60X2.0--5.0mm 120X50X2.0--5.0mm 120X40X2.0--4.0mm 100X80X2.0--8.0mm 100X60X2.0--5.0mm 100X50X1.0--5.0mm 100X40X2.0--3.0mm90X60X2.0--4.0mm80X60X1.4--4.0mm80X50X1.2--3.0mm80X40X0.9--4.0mm70X50X1.2--4.0mm70X30X1.5--3.0mm60X40X0.8--4.0mm60X30X0.8--3.0mm50X40X0.8--3.0mm50X30X0.7--4.0mm50X25X0.7--3.0mm50X20X0.7--1.7mm40X30X0.7--3.0mm40X25X0.7--2.5mm40X20X0.6--3.0mm30X20X0.6--2.0mm20X14X0.5--1.2mm20X10X0.5--1.2mm方管承载力计算公式比如50*30*1.5的方管二个端点架起,中间悬空1米的跨度,在这1米的跨度上50*30*1. 5的方管能放多重的物品。

矩形管承载力计算公式矩形管承载力计算公式是工程设计中常用的一种计算方法,用于确定矩形管在受力情况下的承载能力。

通过根据矩形管的几何特征和材料特性,利用公式计算出承载力,可以有效指导工程设计和施工。

矩形管承载力计算公式一般包括以下几个要素:管材强度、截面形状、受力方式、工作条件等。

其中,管材强度是指矩形管所采用的材料的抗拉强度或抗压强度,决定了管材在受力时的强度限制。

截面形状是指矩形管的截面形状,一般包括长方形、正方形等。

受力方式是指矩形管在实际工作中所受到的力的类型和方向,常见的有弯曲力、剪切力、压力等。

工作条件是指矩形管在实际工作中所处的环境条件,如温度、湿度等。

根据以上要素,可以得到矩形管承载力计算公式,一般形式如下:承载力 = 强度限制 × 截面系数 × 受力系数其中,强度限制是管材所采用材料的抗拉强度或抗压强度,可以通过材料试验或相关规范查得。

截面系数是根据矩形管的截面形状和受力方式的不同而确定的,反映了截面形状和受力方式对承载力的影响程度。

受力系数是根据矩形管所处的工作条件确定的,反映了工作条件对承载力的影响程度。

在具体应用时,需要根据实际情况来确定截面系数和受力系数。

截面系数的确定一般需要根据相关规范或经验公式进行计算,考虑到矩形管截面形状和受力方式的特点。

受力系数的确定一般需要考虑到矩形管所处的工作环境条件,如温度、湿度等的影响。

通过矩形管承载力计算公式,可以进行矩形管的设计和验算。

在设计阶段,可以根据矩形管的使用要求和工作条件,选择合适的材料和截面形状,并通过计算确定矩形管的承载能力是否满足要求。

在验算阶段,可以根据实际使用情况和受力情况,计算矩形管的承载能力,以确保其安全可靠地运行。

矩形管承载力计算公式是工程设计中一种重要的计算方法。

通过合理选取材料、截面形状和考虑工作条件,可以通过公式计算出矩形管的承载能力,为工程设计和施工提供科学依据。

在实际应用中,需要综合考虑各种因素,并根据相关规范和经验进行合理的选择和计算。

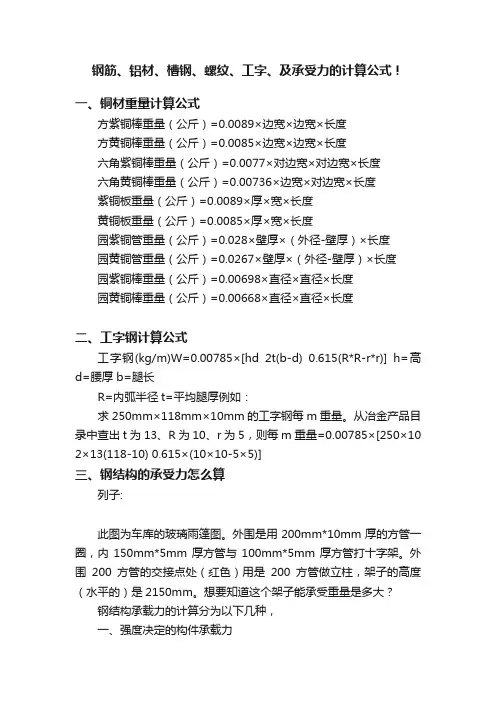

钢筋、铝材、槽钢、螺纹、工字、及承受力的计算公式!一、铜材重量计算公式方紫铜棒重量(公斤)=0.0089×边宽×边宽×长度方黄铜棒重量(公斤)=0.0085×边宽×边宽×长度六角紫铜棒重量(公斤)=0.0077×对边宽×对边宽×长度六角黄铜棒重量(公斤)=0.00736×边宽×对边宽×长度紫铜板重量(公斤)=0.0089×厚×宽×长度黄铜板重量(公斤)=0.0085×厚×宽×长度园紫铜管重量(公斤)=0.028×壁厚×(外径-壁厚)×长度园黄铜管重量(公斤)=0.0267×壁厚×(外径-壁厚)×长度园紫铜棒重量(公斤)=0.00698×直径×直径×长度园黄铜棒重量(公斤)=0.00668×直径×直径×长度二、工字钢计算公式工字钢(kg/m)W=0.00785×[hd 2t(b-d) 0.615(R*R-r*r)] h=高d=腰厚 b=腿长R=内弧半径t=平均腿厚例如:求250mm×118mm×10mm的工字钢每m重量。

从冶金产品目录中查出t为13、R为10、r为5,则每 m重量=0.00785×[250×10 2×13(118-10) 0.615×(10×10-5×5)]三、钢结构的承受力怎么算列子:此图为车库的玻璃雨篷图。

外围是用200mm*10mm厚的方管一圈,内150mm*5mm厚方管与100mm*5mm厚方管打十字架。

外围200方管的交接点处(红色)用是200方管做立柱,架子的高度(水平的)是2150mm。

方管与槽钢的力学计算 Prepared on 22 November 2020

1、查查20b槽钢的一些基本参数(单位长度重g、截面模量W),查《机械设计手册》g=m=cm,W=3

2、查普通槽钢的容许应力b(即限制槽钢材料最大只能承受多大的力,这个是国家规定的),因为普通槽钢是Q235型号的碳素钢,结构容许应力[b]=1400kg/c㎡

3、列出承受弯矩最大计算公式:M=1/8GL2-1/8gL2,(L=500cm,G:计算最大均布荷载,g:同前)

4、因为M/W=b,所以:W×b=M=1/8L2(G-g)×b:则:G-g=×1400×8/5002=cm

G= kg/m

即在5米跨度内,上面可以放×5=吨

M=Pac/L(M:弯矩,P集中力,a集中力距支座距离,c集中力距另一支座距离,L跨度,L=a+c)

W=b*h*h*h/12(仅用于矩形截面)

f=M/W≤材料的许用应力(弹性抗拉强度/安全系数)。

槽钢规格表大全2012(最新)槽钢规格表大全2012(最新)国际标准槽钢规格,槽钢规格表2012年最新更新版!C160*60*20是槽钢腹板高160翼缘板宽60钢板厚20槽钢规格表大全2012(最新)名型号明细规格理论重量槽钢5#50*37*4.55.438槽钢6.3#63*40*4.86.634槽钢8#80*43*5.08.046槽钢10#100*48*5.310.007槽钢12#120*53*5.512.059槽钢14#A140*58*6.014.535槽钢14#B140*60*8.016.733槽钢16#A160*63*6.517.24槽钢16#B160*65*8.519.752槽钢18#A180*68*7.020.174槽钢18#B180*70*9.023槽钢20#A200*73*7.022.637槽钢20#B200*75*9.025.777槽钢22#a220*77*7.024.999槽钢22#B220*79*9.028.453槽钢25#A250*78*7.027.41槽钢25#B250*80*9.031.335槽钢25#C250*82*1135.26槽钢28#A280*82*7.531.427槽钢28#B280*84*9.535.823槽钢28#C280*86*11.540.219槽钢30#A300*85*7.534.463槽钢30#B300*87*9.539.173槽钢30#C300*89*11.543.883槽钢32#A320*88*8.038.083槽钢32#B320*90*1043.107槽钢32#C320*92*1248.131槽钢36#A360*96*9.047.814槽钢36#B360*98*1153.466槽钢36#C360*100*1359.118槽钢40#A400*100*10.558.928槽钢40#B400*102*12.565.208槽钢40#C400*104*14.571.488500X300X8.0--12.0mm450X250X6.0--12.0mm400X300X6.0--12.0mm400X200X6.0--12.0mm350X250X6.0--12.0mm350X150X6.0--12.0mm300X200X6.0--12.0mm300X150X6.0--12.0mm300X100X4.0--10.0mm280X180X4.0--10.0mm250X150X4.0--10.0mm250X100X4.0--10.0mm200X150X4.0--10.0mm200X100X4.0--10.0mm200X95X4.0--10.0mm160X80X4.0--10.0mm150X100X3.0--10.0mm150X90X3.0--10.0mm150X75X3.0--10.0mm120X100X3.0--10.0mm120X80X2.0--8.0mm120X60X2.0--5.0mm120X50X2.0--5.0mm专业资料整理W O R D 完美辑120X40X2.0--4.0mm 100X80X2.0--8.0mm 100X60X2.0--5.0mm 100X50X1.0--5.0mm 100X40X2.0--3.0mm 90X60X2.0--4.0mm 80X60X1.4--4.0mm 80X50X1.2--3.0mm 80X40X0.9--4.0mm 70X50X1.2--4.0mm70X30X1.5--3.0mm 60X40X0.8--4.0mm60X30X0.8--3.0mm50X40X0.8--3.0mm50X30X0.7--4.0mm50X25X0.7--3.0mm50X20X0.7--1.7mm 40X30X0.7--3.0mm40X25X0.7--2.5mm40X20X0.6--3.0mm30X20X0.6--2.0mm20X14X0.5--1.2mm20X10X0.5--1.2mm方管承载力计算公式比如50*30*1.5的方管二个端点架起,空1的方管能放多重的物品。

方管承载力计算公式比如50*30*1.5的方管二个端点架起,中间悬空1米的跨度,在这1米的跨度上50*30*1.5的方管能放多重的物品。

M=Pac/L(M:弯矩,P集中力,a集中力距支座距离,c集中力距另一支座距离,L跨度,L=a+c)W=b*h*h*h/12(仅用于矩形截面)f=M/W≤材料的许用应力(弹性抗拉强度/安全系数)。

钢材力学性能是保证钢材最终使用性能(机械性能)的重要指标,它取决于钢的化学成分和热处理制度。

在钢管标准中,根据不同的使用要求,规定了拉伸性能(抗拉强度、屈服强度或屈服点、伸长率)以及硬度、韧性指标,还有用户要求的高、低温性能等。

①抗拉强度(σb)试样在拉伸过程中,在拉断时所承受的最大力(Fb),出以试样原横截面积(So)所得的应力(σ),称为抗拉强度(σb),单位为N/mm2(MPa)。

它表示金属材料在拉力作用下抵抗破坏的最大能力。

计算公式为:式中:Fb--试样拉断时所承受的最大力,N(牛顿);So--试样原始横截面积,mm2。

②屈服点(σs)具有屈服现象的金属材料,试样在拉伸过程中力不增加(保持恒定)仍能继续伸长时的应力,称屈服点。

若力发生下降时,则应区分上、下屈服点。

屈服点的单位为N/mm2(MPa)。

上屈服点(σsu):试样发生屈服而力首次下降前的最大应力;下屈服点(σsl):当不计初始瞬时效应时,屈服阶段中的最小应力。

屈服点的计算公式为:式中:Fs--试样拉伸过程中屈服力(恒定),N(牛顿);So--试样原始横截面积,mm2。

③断后伸长率(σ)在拉伸试验中,试样拉断后其标距所增加的长度与原标距长度的百分比,称为伸长率。

以σ表示,单位为%。

计算公式为:式中:L1--试样拉断后的标距长度,mm;L0--试样原始标距长度,mm。

④断面收缩率(ψ)在拉伸试验中,试样拉断后其缩径处横截面积的最大缩减量与原始横截面积的百分比,称为断面收缩率。

以ψ表示,单位为%。

计算公式如下:式中:S0--试样原始横截面积,mm2;S1--试样拉断后缩径处的最少横截面积,mm2。

矩形管承载力计算公式矩形管承载力计算公式是工程领域中常用的一种计算方法,用于确定矩形管在承受外部力作用下的最大承载能力。

该公式可以帮助工程师设计和评估各种矩形管结构的承载能力,确保其安全可靠。

矩形管的承载力计算公式是基于材料力学原理和结构力学理论推导出来的。

它考虑了矩形管的几何形状、材料特性以及外部作用力等因素,通过计算得出矩形管在不发生破坏的情况下所能承受的最大力量。

矩形管承载力计算公式的一般形式如下:P = σ × A其中,P表示矩形管的承载力,σ表示材料的抗拉强度,A表示矩形管的截面面积。

在实际应用中,根据具体情况和需求,可以对矩形管承载力计算公式进行一定的修正和调整。

例如,可以考虑材料的安全系数、矩形管的支撑条件以及工作环境的温度、湿度等因素。

矩形管承载力计算公式的应用范围非常广泛。

它可以用于计算各种工程结构中的矩形管承载能力,如建筑物的柱子、桥梁的支撑结构、机械设备的支架等。

通过合理使用矩形管承载力计算公式,工程师可以评估结构的安全性,确保其能够承受设计荷载,并在使用过程中不发生破坏和变形。

然而,需要注意的是,矩形管承载力计算公式只是一种理论模型,实际情况可能会受到多种因素的影响。

因此,在实际工程设计和施工中,还需要考虑其他因素,如结构的整体稳定性、材料的变形和破坏过程等,以确保结构的安全性和可靠性。

矩形管承载力计算公式是工程领域中重要的一种设计工具。

通过合理应用该公式,工程师可以评估矩形管结构的承载能力,确保其安全可靠。

然而,在实际应用中,还需要综合考虑其他因素,并进行必要的修正和调整。

通过科学的设计和严谨的计算,我们可以建造出更加安全和可靠的工程结构。

方管与槽钢的力学计算(总1

页)

-CAL-FENGHAI.-(YICAI)-Company One1

-CAL-本页仅作为文档封面,使用请直接删除

1、查查20b槽钢的一些基本参数(单位长度重g、截面模量W),查《机械设计手册》g=25.77kg/m=0.2577kg/cm,W=191.4cm3

2、查普通槽钢的容许应力b(即限制槽钢材料最大只能承受多大的力,这个是国家规定的),因为普通槽钢是Q235型号的碳素钢,结构容许应力

[b]=1400kg/c㎡

3、列出承受弯矩最大计算公式:M=1/8GL2-1/8gL2,(L=500cm,G:计算最大均布荷载,g:同前)

4、因为M/W=b,所以:W×b=M=1/8L2(G-g)×b:则:G-

g=191.4×1400×8/5002=8.5747kg/cm

G=8.5747-0.2577=8.3170kg/cm=813.7 kg/m

即在5米跨度内,上面可以放813.7×5=4.1585吨

M=Pac/L(M:弯矩,P集中力,a集中力距支座距离,c集中力距另一支座距离,L跨度,L=a+c) W=b*h*h*h/12(仅用于矩形截面) f=M/W≤材料的许用应力(弹性抗拉强度/安全系数)。

2。

方管承载力计算公式比如50*30*1.5的方管二个端点架起,中间悬空1米的跨度,在这1米的跨度上50*30*1.5的方管能放多重的物品。

M=Pac/L(M:弯矩,P集中力,a集中力距支座距离,c集中力距另一支座距离,L跨度,L=a+c) W=b*h*h*h/12(仅用于矩形截面)f=M/W≤材料的许用应力(弹性抗拉强度/安全系数)。

钢材力学性能是保证钢材最终使用性能(机械性能)的重要指标,它取决于钢的化学成分和热处理制度。

在钢管标准中,根据不同的使用要求,规定了拉伸性能(抗拉强度、屈服强度或屈服点、伸长率)以及硬度、韧性指标,还有用户要求的高、低温性能等。

①抗拉强度(σb)试样在拉伸过程中,在拉断时所承受的最大力(Fb),出以试样原横截面积(So)所得的应力(σ),称为抗拉强度(σb),单位为N/mm2(MPa)。

它表示金属材料在拉力作用下抵抗破坏的最大能力。

计算公式为:式中:Fb--试样拉断时所承受的最大力,N(牛顿);So--试样原始横截面积,mm2。

②屈服点(σs)具有屈服现象的金属材料,试样在拉伸过程中力不增加(保持恒定)仍能继续伸长时的应力,称屈服点。

若力发生下降时,则应区分上、下屈服点。

屈服点的单位为N/mm2(MPa)。

上屈服点(σsu):试样发生屈服而力首次下降前的最大应力;下屈服点(σsl):当不计初始瞬时效应时,屈服阶段中的最小应力。

屈服点的计算公式为:式中:Fs--试样拉伸过程中屈服力(恒定),N(牛顿);So--试样原始横截面积,mm2。

③断后伸长率(σ)在拉伸试验中,试样拉断后其标距所增加的长度与原标距长度的百分比,称为伸长率。

以σ表示,单位为%。

计算公式为:式中:L1--试样拉断后的标距长度,mm;L0--试样原始标距长度,mm。

④断面收缩率(ψ)在拉伸试验中,试样拉断后其缩径处横截面积的最大缩减量与原始横截面积的百分比,称为断面收缩率。

以ψ表示,单位为%。

计算公式如下:式中:S0--试样原始横截面积,mm2;S1--试样拉断后缩径处的最少横截面积,mm2。

槽钢规格表大全20XX(最新)槽钢规格表大全20XX(最新)国际标准槽钢规格,槽钢规格表20XX年最新更新版!C160G60G20是槽钢腹板高160翼缘板宽60钢板厚20槽钢规格表大全20XX(最新)500G300G8.0--12.0mm 450G250G6.0--12.0mm 400G300G6.0--12.0mm 400G200G6.0--12.0mm 350G250G6.0--12.0mm 350G150G6.0--12.0mm 300G200G6.0--12.0mm 300G150G6.0--12.0mm 300G100G4.0--10.0mm 280G180G4.0--10.0mm 250G150G4.0--10.0mm 250G100G4.0--10.0mm 200G150G4.0--10.0mm 200G100G4.0--10.0mm 200G95G4.0--10.0mm 160G80G4.0--10.0mm 150G100G3.0--10.0mm 150G90G3.0--10.0mm 150G75G3.0--8.0mm 140G80G3.0--10.0mm 120G100G3.0--10.0mm 120G80G2.0--8.0mm 120G60G2.0--5.0mm 120G50G2.0--5.0mm 120G40G2.0--4.0mm 100G80G2.0--8.0mm100G60G2.0--5.0mm100G50G1.0--5.0mm100G40G2.0--3.0mm90G60G2.0--4.0mm80G60G1.4--4.0mm80G50G1.2--3.0mm80G40G0.9--4.0mm70G50G1.2--4.0mm70G30G1.5--3.0mm60G40G0.8--4.0mm60G30G0.8--3.0mm50G40G0.8--3.0mm50G30G0.7--4.0mm50G25G0.7--3.0mm50G20G0.7--1.7mm40G30G0.7--3.0mm40G25G0.7--2.5mm40G20G0.6--3.0mm30G20G0.6--2.0mm20G14G0.5--1.2mm20G10G0.5--1.2mm方管承载力计算公式比如50G30G1.5的方管二个端点架起,中间悬空1米的跨度,在这1米的跨度上50G30G1.5的方管能放多重的物品。

M=Pac/L(M:弯矩,P集中力,a集中力距支座距离,c集中力距另一支座距离,L跨度,L= a+c)W=bGhGhGh/12(仅用于矩形截面)f=M/W≤材料的许用应力(弹性抗拉强度/安全系数)。

强度计算=M/W(其中,弯矩M=0.125qLG2,W为截面模量)刚度计算=(5qLG4)/384EI钢材力学性能是保证钢材最终使用性能(机械性能)的重要指标,它取决于钢的化学成分和热处理制度。

在钢管标准中,根据不同的使用要求,规定了拉伸性能(抗拉强度、屈服强度或屈服点、伸长率)以及硬度、韧性指标,还有用户要求的高、低温性能等。

①抗拉强度(σb)试样在拉伸过程中,在拉断时所承受的最大力(Fb),出以试样原横截面积(So)所得的应力(σ),称为抗拉强度(σb),单位为N/mm2(MPa)。

它表示金属材料在拉力作用下抵抗破坏的最大能力。

计算公式为:式中:Fb--试样拉断时所承受的最大力,N(牛顿);So--试样原始横截面积,mm2。

②屈服点(σs)具有屈服现象的金属材料,试样在拉伸过程中力不增加(保持恒定)仍能继续伸长时的应力,称屈服点。

若力发生下降时,则应区分上、下屈服点。

屈服点的单位为N/mm2(MPa)。

上屈服点(σsu):试样发生屈服而力首次下降前的最大应力;下屈服点(σsl):当不计初始瞬时效应时,屈服阶段中的最小应力。

屈服点的计算公式为:式中:Fs--试样拉伸过程中屈服力(恒定),N(牛顿);So--试样原始横截面积,mm2。

③断后伸长率(σ)在拉伸试验中,试样拉断后其标距所增加的长度与原标距长度的百分比,称为伸长率。

以σ表示,单位为%。

计算公式为:式中:L1--试样拉断后的标距长度,mm;L0--试样原始标距长度,mm。

④断面收缩率(ψ)在拉伸试验中,试样拉断后其缩径处横截面积的最大缩减量与原始横截面积的百分比,称为断面收缩率。

以ψ表示,单位为%。

计算公式如下:式中:S0--试样原始横截面积,mm2;S1--试样拉断后缩径处的最少横截面积,mm2。

⑤硬度指标金属材料抵抗硬的物体压陷表面的能力,称为硬度。

根据试验方法和适用范围不同,硬度又可分为布氏硬度、洛氏硬度、维氏硬度、肖氏硬度、显微硬度和高温硬度等。

对于管材一般常用的有布氏、洛氏、维氏硬度三种。

A、布氏硬度(HB)用一定直径的钢球或硬质合金球,以规定的试验力(F)压入式样表面,经规定保持时间后卸除试验力,测量试样表面的压痕直径(L)。

布氏硬度值是以试验力除以压痕球形表面积所得的商。

以HBS(钢球)表示,单位为N/mm2(MPa)。

其计算公式为:式中:F--压入金属试样表面的试验力,N;D--试验用钢球直径,mm;d--压痕平均直径,mm。

测定布氏硬度较准确可靠,但一般HBS只适用于450N/mm2(MPa)以下的金属材料,对于较硬的钢或较薄的板材不适用。

在钢管标准中,布氏硬度用途最广,往往以压痕直径d来表示该材料的硬度,既直观,又方便。

举例:120HBS10/1000130:表示用直径10mm钢球在1000Kgf(9.807KN)试验力作用下,保持30s(秒)测得的布氏硬度值为120N/mm2(MPa)。

B、洛氏硬度(HK)洛氏硬度试验同布氏硬度试验一样,都是压痕试验方法。

不同的是,它是测量压痕的深度。

即,在初邕试验力(Fo)及总试验力(F)的先后作用下,将压头(金钢厂圆锥体或钢球)压入试样表面,经规定保持时间后,卸除主试验力,用测量的残余压痕深度增量(e)计算硬度值。

其值是个无名数,以符号HR表示,所用标尺有A、B、C、D、E、F、G、H、K等9个标尺。

其中常用于钢材硬度试验的标尺一般为A、B、C,即HRA、HRB、HRC。

硬度值用下式计算:当用A和C标尺试验时,HR=100-e当用B标尺试验时,HR=130-e式中e--残余压痕深度增量,其什系以规定单位0.002mm表示,即当压头轴向位移一个单位(0.002mm)时,即相当于洛氏硬度变化一个数。

e值愈大,金属的硬度愈低,反之则硬度愈高。

上述三个标尺适用范围如下:HRA(金刚石圆锥压头)20-88HRC(金刚石圆锥压头)20-70HRB(直径1.588mm钢球压头)20-100洛氏硬度试验是目前应用很广的方法,其中HRC在钢管标准中使用仅次于布氏硬度HB。

洛氏硬度可适用于测定由极软到极硬的金属材料,它弥补了布氏法的不是,较布氏法简便,可直接从硬度机的表盘读出硬度值。

但是,由于其压痕小,故硬度值不如布氏法准确。

C、维氏硬度(HV)维氏硬度试验也是一种压痕试验方法,是将一个相对面夹角为1360的正四棱锥体金刚石压头以选定的试验力(F)压入试验表面,经规定保持时间后卸除试验力,测量压痕两对角线长度。

维氏硬度值是试验力除以压痕表面积所得之商,其计算公式为:式中:HV--维氏硬度符号,N/mm2(MPa);F--试验力,N;d--压痕两对角线的算术平均值,mm。

维氏硬度采用的试验力F为5(49.03)、10(98.07)、20(196.1)、30(294.2)、50(490.3)、100(980.7)Kgf(N)等六级,可测硬度值范围为5~1000HV。

表示方法举例:640HV30/20表示用30Hgf(294.2N)试验力保持20S(秒)测定的维氏硬度值为640N/mm2(MPa)。

维氏硬度法可用于测定很薄的金属材料和表面层硬度。

它具有布氏、洛氏法的主要优点,而克服了它们的基本缺点,但不如洛氏法简便。

维氏法在钢管标准中很少用。

⑥冲击韧性指标冲击韧性是反映金属才来哦对外来冲击负荷的抵抗能力,一般由冲击韧性值(ak)和冲击功(Ak)表示,其单位分别为J/cm2和J(焦耳)。

冲击韧性或冲击功试验(简称"冲击试验"),因试验温度不同而分为常温、低温和高温冲击试验三种;若按试样缺口形状又可分为"V"形缺口和"U"形缺口冲击试验两种。

冲击试验:用一定尺寸和形状(10×10×55mm)的试样(长度方向的中间处有"U"型或"V"型缺口,缺口深度2mm)在规定试验机上受冲击负荷打击下自缺口处折断的实验。

A、冲击吸收功Akv(u)--具有一定尺寸和形状的金属式样,在冲击负荷作用下折断时所吸收的功。

单位为焦耳(J)或Kgf.m。

B、冲击韧性值akv(u)--冲击吸收功除以试样缺口处底部横截面积所得的商。

单位为焦耳/厘米2(J/cm2)或公斤力.米/厘米2(Kgf.m/cm2)。

计算公式为:式中:Akv(u)--试样折断时所吸收的功,Kgf.m(J);S--试样缺口处底部横截面面积,cm2。

常温冲击试验温度为20±50C;低温冲击试验温度范围为<15~-1920C;高温冲击试验温度范围为35~10000C。

低温冲击试验所用冷却介质一般为无毒、安全、不腐蚀金属和在试验温度下不凝固的液体或气体。

如无水乙醇(酒精)、固态二氧化碳(干冰)或液氮雾化气(液氮)等。