DFMEA模板

- 格式:xls

- 大小:29.00 KB

- 文档页数:1

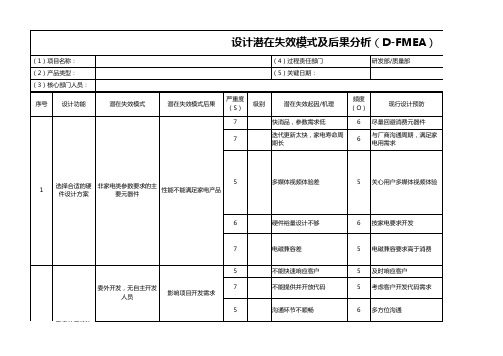

潜在过程失效模式及后果分析(设计FMEA)

项目名称:过程责任部门:编制者: FMEA日期:FMEA编号:

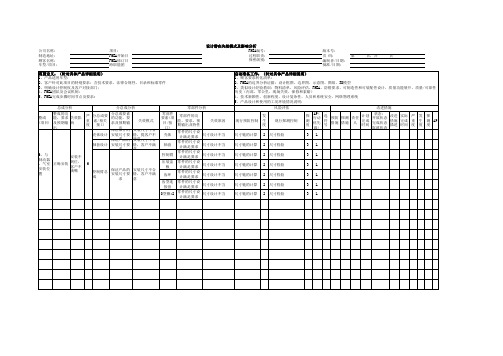

潜在过程失效模式及后果分析(设计FMEA)

项目名称:过程责任部门:编制者: FMEA日期:FMEA编号:

潜在过程失效模式及后果分析(设计FMEA)

项目名称:过程责任部门:编制者: FMEA日期:FMEA编号:

潜在过程失效模式及后果分析(设计FMEA)

项目名称:过程责任部门:编制者: FMEA日期:FMEA编号:

潜在过程失效模式及后果分析(设计FMEA)

项目名称:过程责任部门:编制者: FMEA日期:FMEA编号:

潜在过程失效模式及后果分析(设计FMEA)

项目名称:过程责任部门:编制者: FMEA日期:FMEA编号:。

系统:H06后视镜总成设计责任:子系统:关键日期:部件:车辆项目:团队:镜面曲率半径选择错误由于车门数据的改变,造成主机厂提供的线框数据中镜面位置不正确后视镜应满足GB15084-2013规定的反射率(≥80%)镜面太暗驾驶员看后视野时不清晰7●镜面反射率选择错误后视镜应满足GB15084-2013规定的(平均SR误差≤12.5%)镜面变形驾驶员看后视野时感觉不舒服7●镜面烤弯变形要求无未预期的风噪风噪过大或难听用户感觉刺耳不舒适3外形造型不好或镜壳与背盖间隙过大后视镜应耐腐蚀后视镜内金属件锈蚀后视镜内部零件外观不良2材料选择或表面处理不当在高温作用下,后视镜零部件(如塑料件、电机等)产生变形后视镜功能减弱或丧失(如镜面移位、不可调节/折叠、抖动等)6材料选择不合理在低温作用下,后视镜零部件(如塑料件、镜面等)产生开裂、变形等后视镜功能减弱或丧失(如镜面松动、不可调节/折叠、抖动等)6材料选择不合理部件/功能后视镜应满足GB15084-2013规定的视野视野范围小于国标GB15084-2013规定整车视野不合格或视野有盲区,不能上国家目录8●设计 FMEA H06后视镜应耐高温、低温和高湿度环境潜在失效模式失效的潜在影响严重度分级失效的潜在原因/机制在高温高湿度环境下,后视镜零部件(如塑料件、镜面等)产生开裂、变形等后视镜功能减弱或丧失(如镜面松动、不可调节/折叠、抖动等)6材料选择不合理后视镜应能耐冷热冲击在高温低温交变冲击的环境下,后视镜零部件(如塑料件、镜面等)产生开裂、变形等后视镜功能减弱或丧失(如镜面松动、不可调节/折叠、抖动等)6材料选择不合理镜杆应与镜臂牢固连接镜杆和镜臂配合和设计数据不符。

1:后视野模糊 。

2:后视镜镜壳与背盖,主镜和广角镜,镜头与镜臂之间的配合间隙不能满足要求。

6镜杆和镜臂配合设计不合理后视镜镜头能可靠折叠且折叠力适中镜头折叠力过大或过小折叠力过大:有外力撞击时不易折叠;折叠力过小:行车时易抖动7●下支座定位柱弹簧工作压力过大或过小对电调总成:电调镜面的手动调节力过小行车时镜头易抖动而使后视野模糊5电机选型不当,其承载力过小镜面托板分总成拔脱力过小或感觉到横向空程镜面易脱落或抖动,无镜面或后视野模糊7托板与电机卡簧配合不合理镜头应能经受反复折叠而保持折叠功能镜头反复折叠后有空程或折叠力明显下降,行车时镜头易抖动后视镜使用一段时间后,行车时镜头易抖动视野模糊4下镜臂的凹槽与支座上的凸台直接接触,在镜头折叠时被磨损电机工作及卡止时噪声可接受电调后视镜调节噪声过大用户感觉刺耳不舒适3调节电机选型不当6数模转换误差导致数据设计失误6车身冲压件存在反弹主机厂对后视镜装配的外观效果不满意镜面能够稳定连接在镜壳中,并能进行各方向的最小8度的调节支座分总成与车身安装后外观效果应良好后视镜安装在车身上后,上下支座与车身存在断差、间隙、错位等温、低温和高湿度环境6●支座安装尺寸错误电机与基板/广角镜壳装配完好电机与基板/广角镜壳配合安装孔径不正确电机无法安装6电机安装孔径比基板/广角镜壳安装孔大基板和广角镜壳准确定位广角镜壳与镜杆相对位置偏差广角镜头与其他相配合的零件配合间隙失控6广角镜头和镜杆没有自动找正结构基板和镜杆准确定位基板与镜杆相对位置偏差主镜头与其他相配合的零件配合间隙失控6基板和镜杆没有自动找正结构镜壳与托板在调节到极限角度时有干涉电机选择不合理为镜面提供电动调节功能使用一定时间后电机调节功能失效驾驶员无法利用镜面调节开关控制镜面4电机选择不合理配的外观效果不满意主镜面调节角度在各个方向均达到8度以上主镜面分总成调节角度不够有的驾驶员看不到符合法规要求的视野5车身安装后外观效果应良好上后,上下支座与车身存在断差、间隙、错位等FMEA 号:准备人员:FMEA 日期:根据GB15084-2013规定选择曲率半径:1.主镜面/SR1200+300。

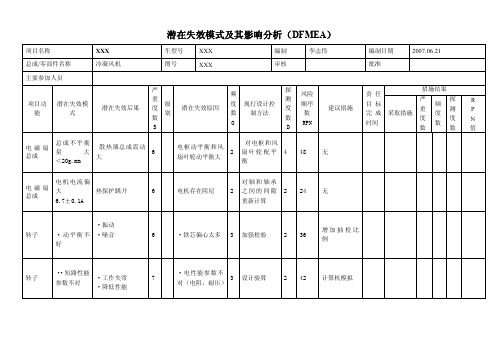

QB-QR/JS-QB-QP07-04-01 (设计FMEA)项目名称:某某某项目 FMEA编号: 001页码: 1 / 44过程责任部门:技术部编制人:路人甲车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:QB-QR/JS-QB-QP07-04-01 (设计FMEA)项目名称:某某某项目 FMEA编号: 001页码: 2 / 44过程责任部门:技术部编制人:路人甲车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:QB-QR/JS-QB-QP07-04-01 (设计FMEA)项目名称:某某某项目 FMEA编号: 001页码: 3 / 44过程责任部门:技术部编制人:路人甲车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:QB-QR/JS-QB-QP07-04-01 (设计FMEA)项目名称:某某某项目 FMEA编号: 001页码: 4 / 44过程责任部门:技术部编制人:路人甲车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:QB-QR/JS-QB-QP07-04-01 (设计FMEA)项目名称:某某某项目 FMEA编号: 001页码: 5 / 44过程责任部门:技术部编制人:路人甲车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:QB-QR/JS-QB-QP07-04-01 (设计FMEA)项目名称:某某某项目 FMEA编号: 001页码: 6 / 44过程责任部门:技术部编制人:路人甲车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:QB-QR/JS-QB-QP07-04-01 (设计FMEA)项目名称:某某某项目 FMEA编号: 001页码:7 / 44过程责任部门:技术部编制人:路人甲车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:QB-QR/JS-QB-QP07-04-01 (设计FMEA)项目名称:某某某项目 FMEA编号: 001页码:8 / 44过程责任部门:技术部编制人:路人甲车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:QB-QR/JS-QB-QP07-04-01 (设计FMEA)项目名称:某某某项目 FMEA编号: 001页码:9 / 44过程责任部门:技术部编制人:路人甲车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:QB-QR/JS-QB-QP07-04-01 (设计FMEA)项目名称:某某某项目 FMEA编号: 001页码:10 / 44过程责任部门:技术部编制人:路人甲车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:QB-QR/JS-QB-QP07-04-01 (设计FMEA)项目名称:某某某项目 FMEA编号: 001页码:11 / 44过程责任部门:技术部编制人:路人甲车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:QB-QR/JS-QB-QP07-04-01 (设计FMEA)项目名称:某某某项目 FMEA编号: 001页码:12 / 44过程责任部门:技术部编制人:路人甲车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:QB-QR/JS-QB-QP07-04-01 (设计FMEA)项目名称:某某某项目 FMEA编号: 001页码:13 / 44过程责任部门:技术部编制人:路人甲车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:QB-QR/JS-QB-QP07-04-01 (设计FMEA)项目名称:某某某项目 FMEA编号: 001页码:14 / 44过程责任部门:技术部编制人:路人甲车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:QB-QR/JS-QB-QP07-04-01 (设计FMEA)项目名称:某某某项目 FMEA编号: 001页码:15 / 44过程责任部门:技术部编制人:路人甲车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:QB-QR/JS-QB-QP07-04-01 (设计FMEA)项目名称:某某某项目 FMEA编号: 001页码:16 / 44过程责任部门:技术部编制人:路人甲车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:QB-QR/JS-QB-QP07-04-01 (设计FMEA)项目名称:某某某项目 FMEA编号: 001页码:17 / 44过程责任部门:技术部编制人:路人甲车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:QB-QR/JS-QB-QP07-04-01 (设计FMEA)项目名称:某某某项目 FMEA编号: 001页码:18 / 44过程责任部门:技术部编制人:路人甲车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:QB-QR/JS-QB-QP07-04-01 (设计FMEA)项目名称:某某某项目 FMEA编号: 001页码:19 / 44过程责任部门:技术部编制人:路人甲车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:QB-QR/JS-QB-QP07-04-01 (设计FMEA)项目名称:某某某项目 FMEA编号: 001页码:20 / 44过程责任部门:技术部编制人:路人甲车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:QB-QR/JS-QB-QP07-04-01 (设计FMEA)项目名称:某某某项目 FMEA编号: 001页码:21 / 44过程责任部门:技术部编制人:路人甲车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:QB-QR/JS-QB-QP07-04-01 (设计FMEA)项目名称:某某某项目 FMEA编号: 001页码:22 / 44过程责任部门:技术部编制人:路人甲车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:QB-QR/JS-QB-QP07-04-01 (设计FMEA)项目名称:某某某项目 FMEA编号: 001页码:23 / 44过程责任部门:技术部编制人:路人甲车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:QB-QR/JS-QB-QP07-04-01 (设计FMEA)项目名称:某某某项目 FMEA编号: 001页码:24 / 44过程责任部门:技术部编制人:路人甲车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:QB-QR/JS-QB-QP07-04-01 (设计FMEA)项目名称:某某某项目 FMEA编号: 001页码:25 / 44过程责任部门:技术部编制人:路人甲车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:QB-QR/JS-QB-QP07-04-01 (设计FMEA)项目名称:某某某项目 FMEA编号: 001页码:26 / 44过程责任部门:技术部编制人:路人甲车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:QB-QR/JS-QB-QP07-04-01 (设计FMEA)项目名称:某某某项目 FMEA编号: 001页码:27 / 44过程责任部门:技术部编制人:路人甲车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:QB-QR/JS-QB-QP07-04-01 (设计FMEA)项目名称:某某某项目 FMEA编号: 001页码:28 / 44过程责任部门:技术部编制人:路人甲车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:QB-QR/JS-QB-QP07-04-01 (设计FMEA)项目名称:某某某项目 FMEA编号: 001页码:29 / 44过程责任部门:技术部编制人:路人甲车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:QB-QR/JS-QB-QP07-04-01 (设计FMEA)项目名称:某某某项目 FMEA编号: 001页码:30 / 44过程责任部门:技术部编制人:路人甲车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:QB-QR/JS-QB-QP07-04-01 (设计FMEA)项目名称:某某某项目 FMEA编号: 001页码:31 / 44过程责任部门:技术部编制人:路人甲车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:QB-QR/JS-QB-QP07-04-01 (设计FMEA)项目名称:某某某项目 FMEA编号: 001页码:32 / 44过程责任部门:技术部编制人:路人甲车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:QB-QR/JS-QB-QP07-04-01 (设计FMEA)项目名称:某某某项目 FMEA编号: 001页码:33 / 44过程责任部门:技术部编制人:路人甲车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:QB-QR/JS-QB-QP07-04-01 (设计FMEA)项目名称:某某某项目 FMEA编号: 001页码:34 / 44过程责任部门:技术部编制人:路人甲车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:QB-QR/JS-QB-QP07-04-01 (设计FMEA)项目名称:某某某项目 FMEA编号: 001页码:35 / 44过程责任部门:技术部编制人:路人甲车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:QB-QR/JS-QB-QP07-04-01 (设计FMEA)项目名称:某某某项目 FMEA编号: 001页码:36 / 44过程责任部门:技术部编制人:路人甲车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:QB-QR/JS-QB-QP07-04-01 (设计FMEA)项目名称:某某某项目 FMEA编号: 001页码:37 / 44过程责任部门:技术部编制人:路人甲车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:QB-QR/JS-QB-QP07-04-01 (设计FMEA)项目名称:某某某项目 FMEA编号: 001页码:38 / 44过程责任部门:技术部编制人:路人甲车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:QB-QR/JS-QB-QP07-04-01 (设计FMEA)项目名称:某某某项目 FMEA编号: 001页码:39 / 44过程责任部门:技术部编制人:路人甲车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:QB-QR/JS-QB-QP07-04-01 (设计FMEA)项目名称:某某某项目 FMEA编号: 001页码:40 / 44过程责任部门:技术部编制人:路人甲车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:QB-QR/JS-QB-QP07-04-01 (设计FMEA)项目名称:某某某项目 FMEA编号: 001页码:41 / 44过程责任部门:技术部编制人:路人甲车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:QB-QR/JS-QB-QP07-04-01 (设计FMEA)项目名称:某某某项目 FMEA编号: 001页码:42 / 44过程责任部门:技术部编制人:路人甲车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:QB-QR/JS-QB-QP07-04-01 (设计FMEA)项目名称:某某某项目 FMEA编号: 001页码:43 / 44过程责任部门:技术部编制人:路人甲车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:QB-QR/JS-QB-QP07-04-01 (设计FMEA)项目名称:某某某项目 FMEA编号: 001页码:44 / 44过程责任部门:技术部编制人:路人甲车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:。

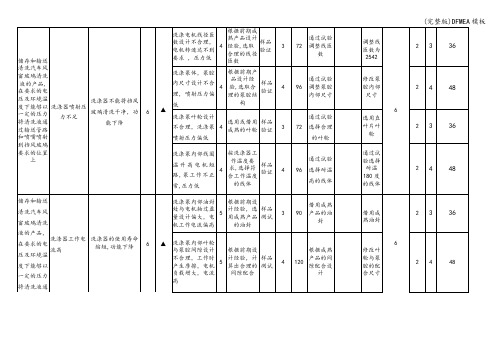

设计 DFMEA 编制 Prepare By: 潜在失效模式及后果分析()刘伟 项目名称 Item: 过程责任部门 ProcessResponsibility: FMEA 编号 Number: 技术部 质量部 A-H4ZQ-QSS-008-2014车型年 /车辆类型 Model Year/Vehicle H4 右舵DFMEA 日期 (编关键日期 Key Date:2015/3/22页码 Page: 制)Date: 修订日期 RevDate:Core Team: Rev:A/0主要参加人 袁轶超、刘伟、王丽、杨小兵、唐松、丁海莉、高应新版本 Results过程功能Process Function潜在的 失效模式Potential Failure Mode潜在的 失效后果Potential Effect(s) of Failure严重 度数 (S)Sev级 别Class潜在的失效 起因 /机理PotentialCause(s)/Mechanism(s) offailure频 度数 (O)Occu r现行设计 控制预防 Current DesigningControls现行 设计控制探测 Detection不易 探测度数 (D) Detec风险 顺序数 RPN 建议的 措施 Recommend ed Actions责任及 目标 完成日期 Responsibili ty &Target Completion Date措施结果 严重度数 Sev R P N采取的措施 Actions Taken 频度 数 Occ 不易探测度数 Det要求Requirements根据前期成洗 涤 电 机 线 径 匝数设计不合理,电机 转 速 达 不 到 要求 ,压力低熟产品设计经验,选取合理的线径匝数 通过试验 调整线匝数样品验证 调整线 匝数为 2542 3 364 3 722储存和输送 清洗汽车风 窗玻璃清洗液的产品, 在要求的电压及环境温度下能够以一定的压力将清洗液通过输送管路和喷嘴喷射到挡风玻璃要求的位置上根据前期产 品设计经验,选取合理的 泵腔结构洗涤泵体,泵腔内 通过试验 调整泵腔内部尺寸修改泵 腔内部尺寸样品 验证44 9624 48尺寸设计不合理, 喷射压力偏低洗涤器不能将挡风玻 洗涤器喷射压力洗 涤 泵 叶 轮 设 计通过试验6▲ 6选用直 叶片叶轮璃清洗干净,功能下选用或借用 成熟的叶轮样品 验证不足3 3624372不合理,洗涤泵喷 选择合理 降 射压力偏低 的叶轮洗 涤 泵 内 部 线 圈 按洗涤器工 通过试 验选择 耐温 180 度的线体通过试验作温度要求,选择符合工作温度的线体 温升高电机短路, 样品验证 4 4824 496选择耐温 泵工作不正常,压 高的线体力低设计 DFMEA 编制 Prepare By: 潜在失效模式及后果分析()刘伟 项目名称 Item: 过程责任部门 ProcessResponsibility: FMEA 编号 Number: 技术部 质量部 A-H4ZQ-QSS-008-2014车型年 /车辆类型 Model Year/Vehicle H4 右舵DFMEA 日期 (编关键日期 Key Date:2015/3/22页码 Page: 制)Date: 修订日期 RevDate:Core Team: Rev:A/0主要参加人 袁轶超、刘伟、王丽、杨小兵、唐松、丁海莉、高应新版本 Results过程功能Process Function潜在的 失效模式Potential Failure Mode潜在的 失效后果Potential Effect(s) of Failure严重 度数 (S)Sev级 别Class潜在的失效 起因 /机理PotentialCause(s)/Mechanism(s) offailure频 度数 (O)Occu r现行设计 控制预防 Current DesigningControls现行 设计控制探测 Detection不易 探测度数 (D) Detec风险 顺序数 RPN 建议的 措施 Recommend ed Actions责任及 目标 完成日期 Responsibili ty &Target Completion Date措施结果 严重度数 Sev R P N采取的措施 Actions Taken 频度 数 Occ 不易探测度数 Det要求Requirements储存和输送 洗 涤 泵 内 部 油 封 根据前期设借用成熟产品的油封处 与 电 机 轴 过 盈 量设计偏大,电机工作电流偏高 计经验,选用 成熟产品的油封样品测试 清洗汽车风 539023 36借用成 熟油封窗玻璃清洗 液的产品, 在 要求的电压 洗 涤 泵 内 部 叶 轮与 泵 腔 间 隙 设 计不合理,工作时产生摩擦,电机负载增大,电流高根据前期设根据成熟 修改叶 及环境温度计经验,计算 出合理的间隙配合样品测试 产品的间 隙配合设计 轮与泵 腔的配合尺寸54 12024 48洗涤器工作电流 洗涤器的使用寿命缩短,功能下降下能够以一66▲高定的压力将 清洗液通过 输送管路和 按洗涤器工选择耐 洗 涤 泵 内 部 线 圈 通过试验喷嘴喷射到 作温度要求,选择符合工作温度的线体温 180 度的线体样品测试.2 4 484 496温升高电机短路, 选择耐温 挡风玻璃要 泵工作电流大高的线体求的位置上设计 DFMEA 编制 Prepare By: 潜在失效模式及后果分析()刘伟 项目名称 Item: 过程责任部门 ProcessResponsibility: FMEA 编号 Number: 技术部 质量部 A-H4ZQ-QSS-008-2014车型年 /车辆类型 Model Year/Vehicle H4 右舵DFMEA 日期 (编关键日期 Key Date:2015/3/22页码 Page: 制)Date: 修订日期 RevDate:Core Team: Rev:A/0主要参加人 袁轶超、刘伟、王丽、杨小兵、唐松、丁海莉、高应新版本 Results过程功能Process Function潜在的 失效模式Potential Failure Mode潜在的 失效后果Potential Effect(s) of Failure严重 度数 (S)Sev级 别Class潜在的失效 起因 /机理PotentialCause(s)/Mechanism(s) offailure频 度数 (O)Occu r现行设计 控制预防 Current DesigningControls现行 设计控制探测 Detection不易 探测度数 (D) Detec风险 顺序数 RPN 建议的 措施 Recommend ed Actions责任及 目标 完成日期 Responsibili ty &Target Completion Date措施结果 严重度数 Sev R P N采取的措施 Actions Taken 频度 数 Occ 不易探测度数 Det要求Requirements储存和输送 清洗汽车风 窗玻璃清洗 液的产品, 在 要求的电压 根据前期设 洗涤泵内部叶轮 与泵腔间隙设计 不合理,工作时产生摩擦,声音大根据成熟 产品的间隙配合设计修改叶 轮与泵腔的配合尺寸及环境温度洗涤器工作噪音洗涤器使用寿命缩 短,功能下降计经验,计算 样品 6 54 120 6 2 4 48下能够以一大出合理的间 测试定的压力将 隙配合清洗液通过 输送管路和 喷嘴喷射到 挡风玻璃要 求的位置上设计 DFMEA 编制 Prepare By: 潜在失效模式及后果分析()刘伟 项目名称 Item: 过程责任部门 ProcessResponsibility: FMEA 编号 Number: 技术部 质量部 A-H4ZQ-QSS-008-2014车型年 /车辆类型 Model Year/Vehicle H4 右舵DFMEA 日期 (编关键日期 Key Date:2015/3/22页码 Page: 制)Date: 修订日期 RevDate:Core Team: Rev:A/0主要参加人 袁轶超、刘伟、王丽、杨小兵、唐松、丁海莉、高应新版本 Results过程功能Process Function潜在的 失效模式Potential Failure Mode潜在的 失效后果Potential Effect(s) of Failure严重 度数 (S)Sev级 别Class潜在的失效 起因 /机理PotentialCause(s)/Mechanism(s) offailure频 度数 (O)Occu r现行设计 控制预防 Current DesigningControls现行 设计控制探测 Detection不易 探测度数 (D) Detec风险 顺序数 RPN 建议的 措施 Recommend ed Actions责任及 目标 完成日期 Responsibili ty &Target Completion Date措施结果 严重度数 Sev R P N采取的措施 Actions Taken 频度 数 Occ 不易探测度数 Det要求Requirements根据前期成 熟产品设计洗 涤 电 机 线 径 匝 数设计不合理,转速 达 不 到 要 求 压力低,流量不够通过试验 调整线匝数样品验证调整线 匝数为 25423 7223 36经验,选取合理的线径匝数4 储存和输送 清洗汽车风 窗玻璃清洗 修改泵 腔内部尺寸根据前期产 品设计经验,选取合理的泵腔结构洗 涤 泵 腔 内 尺 寸通过试验 调整泵腔内部尺寸液的产品, 在 样品 验证4 9624 484 设计不合理,喷射 要求的电压 压力低,流量不够及环境温度选用直 叶片叶不能够将挡风玻璃清6下能够以一 洗涤器流量不足6洗 涤 泵 叶 轮 设 计洗干净,功能下降轮通过试验定的压力将 不合理,洗涤泵喷 选用或借用 成熟的叶轮样品 验证23 3643 72 选择合理 清洗液通过 射压力偏低,流量 的叶轮输送管路和 不够喷嘴喷射到 通过试挡风玻璃要 洗 涤 泵 内 部 线 圈 按洗涤器工 作温度要求,选择符合工作温度的线体验选择 耐温 180 度 的 线 体 通过试验求的位置上温升高电机短路, 样品 验证24 484 496选择耐温 泵工作不正常,压 高的线体力低设计 DFMEA 编制 Prepare By: 潜在失效模式及后果分析()刘伟 项目名称 Item: 过程责任部门 ProcessResponsibility: FMEA 编号 Number: 技术部 质量部 A-H4ZQ-QSS-008-2014车型年 /车辆类型 Model Year/Vehicle H4 右舵DFMEA 日期 (编关键日期 Key Date:2015/3/22页码 Page: 制)Date: 修订日期 RevDate:Core Team: Rev:A/0主要参加人 袁轶超、刘伟、王丽、杨小兵、唐松、丁海莉、高应新版本 Results过程功能Process Function潜在的 失效模式Potential Failure Mode潜在的 失效后果Potential Effect(s) of Failure严重 度数 (S)Sev级 别Class潜在的失效 起因 /机理PotentialCause(s)/Mechanism(s) offailure频 度数 (O)Occu r现行设计 控制预防 Current DesigningControls现行 设计控制探测 Detection不易 探测度数 (D) Detec风险 顺序数 RPN 建议的 措施 Recommend ed Actions责任及 目标 完成日期 Responsibili ty &Target Completion Date措施结果 严重度数 Sev R P N采取的措施 Actions Taken 频度 数 Occ 不易探测度数 Det要求Requirements壶体支 架点及尖角部位圆角过渡洗 涤 壶 外 形 设 计 对洗涤壶 支架点及尖角突出部分圆角优化处理根据成熟设计经验,对洗涤壶外形结构进行优化 储存和输送 型式试验验证不合理,局部应力 4 41122 4 56清洗汽车风 集中,造成使用过 窗玻璃清洗 程中破裂液的产品, 在 设计预 留熔接边要求的电压 洗涤壶上下体焊洗涤壶焊接 处结构按成熟件产品设计型式 试验验证洗涤壶焊接边设计熔接边及环境温度 洗涤液不能喷射到目 标位置上,洗涤器无法正常工作接处设计不合理, 洗涤器漏水744112 24567下能够以一 焊接不牢固,使用 定的压力将 过程中破裂清洗液通过 选择成 熟密封套,连接处直径尺寸 20 ± 0.2输送管路和 洗涤泵与洗涤壶 选择成熟型式 试验验证按成熟成品 设计配合尺寸喷嘴喷射到 连接处设计不合 的密封套2 4 5634 84挡风玻璃要 理,使用过程中从 及连接处 求的位置上此处密封套漏水尺寸设计 DFMEA 编制 Prepare By: 潜在失效模式及后果分析()刘伟 项目名称 Item: 过程责任部门 ProcessResponsibility: FMEA 编号 Number: 技术部 质量部 A-H4ZQ-QSS-008-2014车型年 /车辆类型 Model Year/Vehicle H4 右舵DFMEA 日期 (编关键日期 Key Date:2015/3/22页码 Page: 制)Date: 修订日期 RevDate:Core Team: Rev:A/0主要参加人 袁轶超、刘伟、王丽、杨小兵、唐松、丁海莉、高应新版本 Results过程功能Process Function潜在的 失效模式Potential Failure Mode潜在的 失效后果Potential Effect(s) of Failure严重 度数 (S)Sev级 别Class潜在的失效 起因 /机理PotentialCause(s)/Mechanism(s) offailure频 度数 (O)Occu r现行设计 控制预防 Current DesigningControls现行 设计控制探测 Detection不易 探测度数 (D) Detec风险 顺序数 RPN 建议的 措施 Recommend ed Actions责任及 目标 完成日期 Responsibili ty &Target Completion Date措施结果 严重度数 Sev R P N采取的措施 Actions Taken 频度 数 Occ 不易探测度数 Det要求Requirements管路内 径尺寸选择内径 4mm输液管尺寸设计 不合理,使用时与接头及喷嘴连接不牢固选择成熟 的管路尺寸选择成熟的 管路尺寸 产品 检测43 842 3 42储存和输送 清洗汽车风 窗玻璃清洗液的产品, 在要求的电压及环境温度下能够以一定的压力将清洗液通过输送管路和喷嘴喷射到挡风玻璃要求的位置上选用耐 温性能较好的橡胶管输液管材料选 择不当, 高温时选择耐温较 高的材料软管型式 试验检验选择耐温 性能好的管路材料44 1122456洗涤液不能喷射 发生变形, 与接 洗涤器输液管脱到目标位置上, 器无法正常工作洗涤 77头及喷嘴连接 落 不牢固 管路接 头及喷嘴接头 软管接头及喷 选择成熟 嘴与输液管连 的接头及借用成熟的 产品 检测处尺寸 选择外径 6.0+0.2 mm软管接头或喷嘴2 3 424接处尺寸设计 喷嘴或者 384不合理, 与管路 借用其成 连接不牢固熟尺寸设计 DFMEA 编制 Prepare By: 潜在失效模式及后果分析()刘伟 项目名称 Item: 过程责任部门 ProcessResponsibility: FMEA 编号 Number: 技术部 质量部 A-H4ZQ-QSS-008-2014车型年 /车辆类型 Model Year/Vehicle H4 右舵DFMEA 日期 (编关键日期 Key Date:2015/3/22页码 Page: 制)Date: 修订日期 RevDate:Core Team: Rev:A/0主要参加人 袁轶超、刘伟、王丽、杨小兵、唐松、丁海莉、高应新版本 Results过程功能Process Function潜在的 失效模式Potential Failure Mode潜在的 失效后果Potential Effect(s) of Failure严重 度数 (S)Sev级 别Class潜在的失效 起因 /机理PotentialCause(s)/Mechanism(s) offailure频 度数 (O)Occu r现行设计 控制预防 Current DesigningControls现行 设计控制探测 Detection不易 探测度数 (D) Detec风险 顺序数 RPN 建议的 措施 Recommend ed Actions责任及 目标 完成日期 Responsibili ty &Target Completion Date措施结果 严重度数 Sev R P N采取的措施 Actions Taken 频度 数 Occ 不易探测度数 Det要求Requirements储存和输送使用耐腐蚀洗涤喷嘴球头使用黄铜清洗汽车风性较好的材 型式铜球头 表面镀镍处理未进行表面处理,材料或是2456窗玻璃清洗料或对球头 试验 44112使用过程中受腐球头表面液的产品, 在进行表面处检验蚀,球眼堵塞处理要求的电压 理及环境温度 洗涤液不能喷射到目 标位置上,影响洗涤器正常工作洗涤喷嘴堵塞7下能够以一 7洗涤器未增加增加过滤定的压力将 过滤装置,客户使洗涤泵 进水口增加滤网装置考虑使用过装置或是清洗液通过 用过程中未按要 1 4 28滤装置或警 在明显部 3484输送管路和 求使用专用清洗 示标签位增加警 喷嘴喷射到 液,导致杂质堵塞示标签挡风玻璃要 喷嘴求的位置上设计 DFMEA 编制 Prepare By: 潜在失效模式及后果分析()刘伟 项目名称 Item: 过程责任部门 ProcessResponsibility: FMEA 编号 Number: 技术部 质量部 A-H4ZQ-QSS-008-2014车型年 /车辆类型 Model Year/Vehicle H4 右舵DFMEA 日期 (编关键日期 Key Date:2015/3/22页码 Page: 制)Date: 修订日期 RevDate:Core Team: Rev:A/0主要参加人 袁轶超、刘伟、王丽、杨小兵、唐松、丁海莉、高应新版本 Results过程功能Process Function潜在的 失效模式Potential Failure Mode潜在的 失效后果Potential Effect(s) of Failure严重 度数 (S)Sev级 别Class潜在的失效 起因 /机理PotentialCause(s)/Mechanism(s) offailure频 度数 (O)Occu r现行设计 控制预防 Current DesigningControls现行 设计控制探测 Detection不易 探测度数 (D) Detec风险 顺序数 RPN 建议的 措施 Recommend ed Actions责任及 目标 完成日期 Responsibili ty &Target Completion Date措施结果 严重度数 Sev R P N采取的措施 Actions Taken 频度 数 Occ 不易探测度数 Det要求Requirements储存和输送 清洗汽车风 窗玻璃清洗 液的产品, 在 专用 检具进行样品 检验、实际装车 验证要求的电压 洗涤器设计不 合理,导致安装根据客户提 供的三维数据,进行模拟设计 制作专用 检具进行 检测、实际装车验证及环境温度洗涤器尺寸不准 洗涤器装配困难,影制作专 用检具尺寸不符合要 求,影响洗涤器装配使用4 4 966 4 2 48下能够以一6响客户正常使用定的压力将 清洗液通过 输送管路和 喷嘴喷射到 挡风玻璃要 求的位置上设计 DFMEA 编制 Prepare By: 潜在失效模式及后果分析()刘伟 项目名称 Item: 过程责任部门 ProcessResponsibility: FMEA 编号 Number: 技术部 质量部 A-H4ZQ-QSS-008-2014车型年 /车辆类型 Model Year/Vehicle H4 右舵DFMEA 日期 (编关键日期 Key Date:2015/3/22页码 Page: 制)Date: 修订日期 RevDate:Core Team: Rev:A/0主要参加人 袁轶超、刘伟、王丽、杨小兵、唐松、丁海莉、高应新版本 Results过程功能Process Function潜在的 失效模式Potential Failure Mode潜在的 失效后果Potential Effect(s) of Failure严重 度数 (S)Sev级 别Class潜在的失效 起因 /机理PotentialCause(s)/Mechanism(s) offailure频 度数 (O)Occu r现行设计 控制预防 Current DesigningControls现行 设计控制探测 Detection不易 探测度数 (D) Detec风险 顺序数 RPN 建议的 措施 Recommend ed Actions责任及 目标 完成日期 Responsibili ty &Target Completion Date措施结果 严重度数 Sev R P N采取的措施 Actions Taken 频度 数 Occ 不易探测度数 Det要求Requirements储存和输送 清洗汽车风 窗玻璃清洗 液的产品, 在 专用要求的电压检具进行样品 检验、实际装车 验证洗涤喷嘴设计不根据客户提 供的三维数据,进行模拟设计 制作专用 检具进行 检测、实际装车验证及环境温度洗涤喷嘴尺寸不 准 洗涤喷嘴装配困难,影响客户正常使用 合理,导致安装尺 制作专 用检具64 4 966 4 2 48下能够以一 寸不符合要求,影定的压力将响装配使用清洗液通过 输送管路和 喷嘴喷射到 挡风玻璃要 求的位置上设计 DFMEA 编制 Prepare By: 潜在失效模式及后果分析()刘伟 项目名称 Item: 过程责任部门 ProcessResponsibility: FMEA 编号 Number: 技术部 质量部 A-H4ZQ-QSS-008-2014车型年 /车辆类型 Model Year/Vehicle H4 右舵DFMEA 日期 (编关键日期 Key Date:2015/3/22页码 Page: 制)Date: 修订日期 RevDate:Core Team: Rev:A/0主要参加人 袁轶超、刘伟、王丽、杨小兵、唐松、丁海莉、高应新版本 Results过程功能Process Function潜在的 失效模式Potential Failure Mode潜在的 失效后果Potential Effect(s) of Failure严重 度数 (S)Sev级 别Class潜在的失效 起因 /机理PotentialCause(s)/Mechanism(s) offailure频 度数 (O)Occu r现行设计 控制预防 Current DesigningControls现行 设计控制探测 Detection不易 探测度数 (D) Detec风险 顺序数 RPN 建议的 措施 Recommend ed Actions责任及 目标 完成日期 Responsibili ty &Target Completion Date措施结果 严重度数 Sev R P N采取的措施 Actions Taken 频度 数 Occ 不易探测度数 Det要求Requirements设计泵 洗 涤 泵 内 部 与 密封 件 配 合 尺 寸 不合 理 或 未 选 择 成熟密封件使用,导致 洗 涤 泵 内 部 密封不严进水,电机锈蚀不工作根据前期成体与密 根据成熟产 品设计泵体 内部密封件 处配合尺寸,选择使用成 熟的密封件熟产品设计经验,选取成熟的密封件和合理的泵体配合尺寸封件的 配合尺寸或选择成熟的密封件 通过试验调整叶轮与电机轴的配合尺寸 型式试验验证 4 4 11224 56储存和输送 清洗汽车风 窗玻璃清洗液的产品, 在要求的电压及环境温度 洗 涤 泵 叶 轮 尺 寸根据前期产 洗涤液不能喷射到目 品设计经验,选取合理的叶轮配合尺寸调整叶轮与 轴的配合尺寸与 电 机 轴 配 合 不 样品 验证7下能够以一 定的压力将清洗液通过输送管路和喷嘴喷射到挡风玻璃要求的位置上▲7洗涤泵不工作标位置上,洗涤器无4 4 11224 56合理,导致叶轮打法正常工作滑泵不出水洗 涤 泵 内 部 线 圈通过试按洗涤器工 作温度要求,选择符合工 作温度的线 体型式 试验验证通过试验选 择耐温 180 度的线体温 升 高 , 线 圈 烧验选择24 5644112坏 , 造 成 电 机 短耐温高 路,泵不工作 的线体设计 DFMEA 编制 Prepare By: 潜在失效模式及后果分析()刘伟 项目名称 Item: 过程责任部门 ProcessResponsibility: FMEA 编号 Number: 技术部 质量部 A-H4ZQ-QSS-008-2014车型年 /车辆类型 Model Year/Vehicle H4 右舵DFMEA 日期 (编关键日期 Key Date:2015/3/22页码 Page: 制)Date: 修订日期 RevDate:Core Team: Rev:A/0主要参加人 袁轶超、刘伟、王丽、杨小兵、唐松、丁海莉、高应新版本 Results过程功能Process Function潜在的 失效模式Potential Failure Mode潜在的 失效后果Potential Effect(s) of Failure严重 度数 (S)Sev级 别Class潜在的失效 起因 /机理PotentialCause(s)/Mechanism(s) offailure频 度数 (O)Occu r现行设计 控制预防 Current DesigningControls现行 设计控制探测 Detection不易 探测度数 (D) Detec风险 顺序数 RPN 建议的 措施 Recommend ed Actions责任及 目标 完成日期 Responsibili ty &Target Completion Date措施结果 严重度数 Sev R P N采取的措施 Actions Taken 频度 数 Occ 不易探测度数 Det要求Requirements根据前期成 熟产品设计 调整泵 体出水洗 涤 泵 出 水 口 尺 寸 设 计 不 合 理 或设 计 时 未 考 虑 防护装置,受外力作用时易断裂调整泵体出 水口尺寸增 加强度, 改善产品包装进 行必要的防 护型式试验验证储存和输送 清洗汽车风 窗玻璃清洗液的产品, 在要求的电压经验,选择合理的尺寸, 同时考虑增加 防护装置口尺寸 或设计防护装置4 564 41122洗涤液不能喷射到目 及环境温度下能够以一定的压力将清洗液通过输送管路和喷嘴喷射到挡风玻璃要求的位置上洗涤泵出水口断77标位置上,洗涤器无 裂法正常工作 洗 涤 泵 体 所 采 用 选择强 通过试验验 根据前期设 型式 的材料不合理,材 度高、韧 证选择韧性 较好的尼龙材料4 562计经验选择 合适的材料试验 验证44112料 韧 性 不 足 受 外 性较好 力易断裂的材料设计 DFMEA 编制 Prepare By: 潜在失效模式及后果分析()刘伟 项目名称 Item: 过程责任部门 ProcessResponsibility: FMEA 编号 Number: 技术部 质量部 A-H4ZQ-QSS-008-2014车型年 /车辆类型 Model Year/Vehicle H4 右舵DFMEA 日期 (编关键日期 Key Date:2015/3/22页码 Page: 制)Date: 修订日期 RevDate:Core Team: Rev:A/0主要参加人 袁轶超、刘伟、王丽、杨小兵、唐松、丁海莉、高应新版本 Results过程功能Process Function潜在的 失效模式Potential Failure Mode潜在的 失效后果Potential Effect(s) of Failure严重 度数 (S)Sev级 别Class潜在的失效 起因 /机理PotentialCause(s)/Mechanism(s) offailure频 度数 (O)Occu r现行设计 控制预防 Current DesigningControls现行 设计控制探测 Detection不易 探测度数 (D) Detec风险 顺序数 RPN 建议的 措施 Recommend ed Actions责任及 目标 完成日期 Responsibili ty &Target Completion Date措施结果 严重度数 Sev R P N采取的措施 Actions Taken 频度 数 Occ 不易探测度数 Det要求Requirements输液管尺寸设计 管路内径尺 寸选择内径4mm不合理,使用时与 洗涤泵出水口处连接不牢固发生型工 试验检测选择成 熟的管路尺寸选择成熟的 管路尺寸4 56243 84脱落 储存和输送 清洗汽车风 窗玻璃清洗液的产品, 在要求的电压及环境温度下能够以一定的压力将清洗液通过输送管路和喷嘴喷射到挡风玻璃要求的位置上输液管材料选 选用耐温性 能较好的橡择不当, 高温时 选择耐 温性能好的管路材料选择耐温较 高的材料软管 型式 试验检验发生变形, 与洗胶管洗涤液不能喷射到目 24 5644 112洗涤泵出水口管涤泵出水口连 77标位置上,洗涤器无路脱落接不牢固, 发生 法正常工作 脱落洗涤泵出水口 调整出根据前期成 熟产品设计洗涤泵出水处的尺寸出水口处尺 型式 尺寸设计不合 水口处寸选择外径 6.0+0.2mm24 56试验 检测4384理,与输液管连 外径尺 接不牢固寸。

DFMEA模板全解下工作不正常,可能导致清洗效果不佳或者清洗液泄漏。

建议修改储存和输送清洗液的产品的设计,确保其能够在要求的电压下正常工作。

同时,建议增加泄漏检测装置,确保清洗液不会泄漏。

根据前期产品设计经验,选取的线径匝数设计不合理,导致电机转速达不到要求,压力低。

建议重新设计线径匝数,确保电机能够达到要求的转速,并且保持足够的压力。

根据前期产品设计经验,选取的泵腔结构和叶轮设计不合理,导致喷射压力偏低。

建议重新设计泵腔结构和叶轮,确保喷射压力能够达到要求。

洗涤泵内部线圈按洗涤器工作温度要求选择,但是在高温下工作时电机容易短路,导致泵工作不正常,压力低。

建议选择符合工作温度的线体,并且增加电机保护措施,确保泵能够正常工作。

通过试验调整线匝数为2542,并且修改泵腔内部尺寸,确保洗涤泵叶轮设计合理,喷射压力达到要求。

在储存和输送清洗汽车风窗玻璃清洗液的产品中,要求其在要求的电压下工作正常,同时增加泄漏检测装置,确保清洗液不会泄漏。

洗涤器无法在低温环境下正常工作,导致清洗效果下降。

此外,洗涤器喷射的压力也会影响清洗效果,如果压力不足,则无法将挡风玻璃清洗干净。

因此,需要通过调整洗涤泵内部线圈的尺寸,选择合理的叶轮和耐高温的线体,来确保洗涤器在各种环境下都能正常工作并提供高效的清洗效果。

为了避免潜在的失效模式和后果,我们需要对洗涤器的设计进行DFMEA分析。

在分析中,我们发现洗涤器的工作电流过高,会导致使用寿命缩短和功能下降。

此外,在清洗过程中,洗涤器需要将清洗液通过输送管路和喷嘴喷射到挡风玻璃要求的位置上,如果压力不足,则无法完成清洗任务。

因此,我们建议通过调整洗涤泵内部线圈的尺寸、选择合理的叶轮和耐高温的线体,来确保洗涤器的正常工作和高效清洗。

针对以上建议,我们已经进行了试验和调整。

通过试验,我们选择了合适的叶轮和耐高温的线体,并调整了洗涤泵内部线圈的尺寸,以确保洗涤器在各种环境下都能正常工作并提供高效的清洗效果。

DFMEA模板示例1. 引言在产品开发和制造过程中,设计失效模式与效应分析(DFMEA)是一种常用的工具。

该分析方法可以帮助团队识别和评估设计过程中的潜在失效模式,以及这些失效模式可能对产品质量、性能、安全性以及用户满意度产生的影响。

本文档提供了一个DFMEA模板示例,用于说明如何进行DFMEA分析。

2. DFMEA模板示例2.1 项目信息•项目名称:XYZ产品•项目负责人:John Doe•日期:YYYY-MM-DD2.2 设计过程步骤1.记录设计步骤12.记录设计步骤23.记录设计步骤32.3 设计失效模式与效应分析2.3.1 设计失效模式1•失效模式描述:描述失效模式1的特征和症状•宜发生概率:对该失效模式发生的可能性进行评估(1-10)•严重度:对该失效模式带来的影响进行评估(1-10)•可发现性:对该失效模式是否容易被发现进行评估(1-10)•风险等级:对失效模式的风险进行评估(计算方法:宜发生概率 * 严重度 * 可发现性)2.3.2 设计失效模式2•失效模式描述:描述失效模式2的特征和症状•宜发生概率:对该失效模式发生的可能性进行评估(1-10)•严重度:对该失效模式带来的影响进行评估(1-10)•可发现性:对该失效模式是否容易被发现进行评估(1-10)•风险等级:对失效模式的风险进行评估(计算方法:宜发生概率 * 严重度 * 可发现性)2.4 建议和措施在DFMEA分析的基础上,根据评估结果提出相应的建议和措施,以降低风险等级。

2.4.1 建议和措施1•针对失效模式1,提出相应的建议和措施,例如改进设计、使用更可靠的材料等。

2.4.2 建议和措施2•针对失效模式2,提出相应的建议和措施,例如加强质量控制、优化生产工艺等。

2.5 后续措施跟踪•记录建议和措施的实施情况,并跟踪评估其效果。

3. 结论DFMEA模板示例提供了一个基本的框架,帮助团队进行设计失效模式与效应分析。

通过对潜在失效模式的评估,可以及早发现并解决问题,以提高产品的质量和性能。

dfmea模板DFMEA(Design Failure Mode and Effect Analysis)是指设计失效模式及影响分析。

它是一种早期预防性方法,用来评估潜在的产品设计或过程问题,以便在制造成本和时间方面进行纠正。

本文主要介绍DFMEA模板以及如何使用它来进行DFMEA分析。

DFMEA模板的结构DFMEA模板通常由表格和分析栏组成。

表格是DFMEA模板中的核心部分,它用于记录分析结果和建议解决方案的状态。

表格包括设计特征、失效模式、失效影响、可能原因、预防控制措施、检查措施、责任人和优先级。

分析栏则用于记录可能的失效模式和影响,以及建议的解决方案。

DFMEA模板的使用步骤1. 确定DFMEA的范围和目的。

这是关键的第一步,确定DFMEA的范围和目的有助于确保DFMEA的分析方向和目标。

2. 选择有关的设计和制造特征。

这是DFMEA分析的基础。

必须选择与产品相关的所有设计特征和制造特征。

3. 识别可能的失效模式和影响。

要识别可能的失效模式和影响,需要从各种来源搜集信息,如历史数据、反馈和经验。

4. 评估失效模式和影响。

在评估失效模式和影响时,应关注潜在的影响和客户对产品的影响。

5. 识别可能的原因。

一旦失效模式和影响被确定,就需要识别可能的原因。

这可以通过制定关键性特征和过程特征的符号或编码来完成。

6. 制定控制措施。

在确定可能的原因后,需要制定可行的预防控制措施。

7. 制定检测措施和责任人。

检测措施和责任人是确保失效模式和影响消失的关键步骤。

8. 制定优先级。

优先级是将所有建议解决方案分类的过程。

DFMEA模板的使用效益使用DFMEA模板进行DFMEA分析的主要效益如下:1. 早期设计阶段确定潜在的问题。

通过在设计阶段使用DFMEA模板,可以更早地确定产品和过程的潜在问题,并提供满足客户需求的产品。

2. 提高产品质量和可靠性。

DFMEA模板可以帮助识别可能的失效模式和影响,以及制定可行的预防控制措施,从而减少不良事件,提高产品质量和可靠性。

![[实用参考]DFMEA范本](https://img.taocdn.com/s1/m/afb7bd7f767f5acfa1c7cdd6.png)