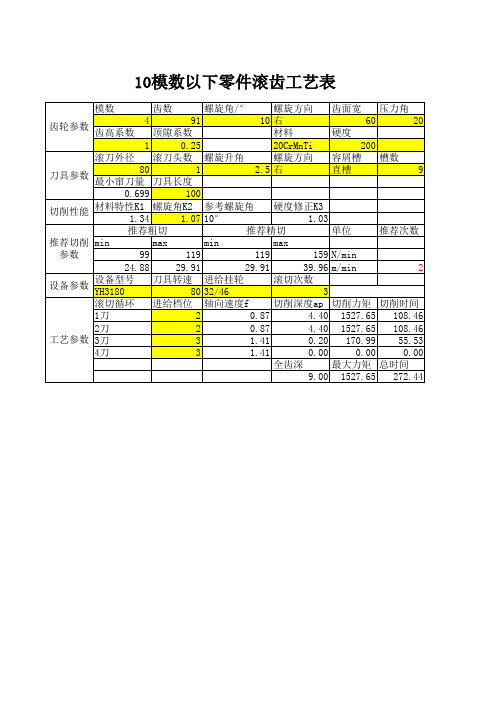

滚刀工艺参数

- 格式:xls

- 大小:67.00 KB

- 文档页数:7

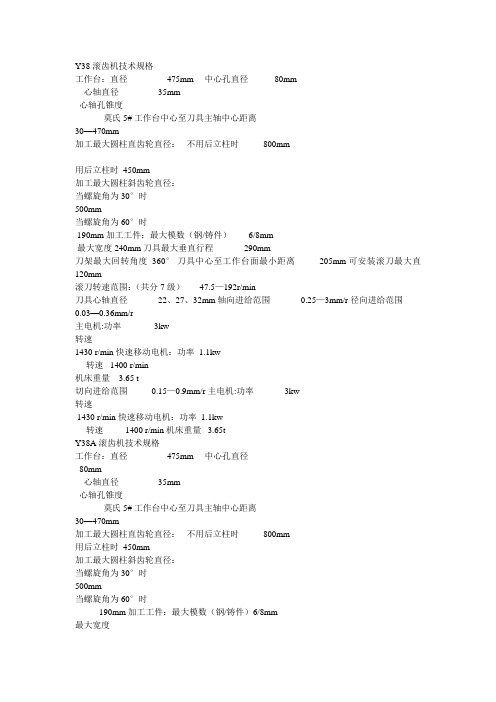

Y38滚齿机技术规格工作台:直径 475mm 中心孔直径 80mm心轴直径 35mm心轴孔锥度莫氏5# 工作台中心至刀具主轴中心距离30—470mm加工最大圆柱直齿轮直径:不用后立柱时 800mm用后立柱时 450mm加工最大圆柱斜齿轮直径:当螺旋角为 30°时500mm当螺旋角为60°时190mm 加工工件:最大模数(钢/铸件) 6/8mm最大宽度 240mm 刀具最大垂直行程 290mm刀架最大回转角度 360°刀具中心至工作台面最小距离 205mm 可安装滚刀最大直120mm滚刀转速范围:(共分7级) 47.5—192r/min刀具心轴直径 22、27、32mm 轴向进给范围 0.25—3mm/r 径向进给范围0.03—0.36mm/r主电机:功率 3kw转速1430 r/min 快速移动电机:功率 1.1kw转速 1400 r/min机床重量 3.65 t切向进给范围 0.15—0.9mm/r 主电机:功率 3kw转速1430 r/min 快速移动电机:功率 1.1kw转速 1400 r/min 机床重量 3.65tY38A滚齿机技术规格工作台:直径 475mm 中心孔直径80mm心轴直径 35mm心轴孔锥度莫氏5# 工作台中心至刀具主轴中心距离30—470mm加工最大圆柱直齿轮直径:不用后立柱时 800mm用后立柱时 450mm加工最大圆柱斜齿轮直径:当螺旋角为 30°时500mm当螺旋角为60°时190mm 加工工件:最大模数(钢/铸件)6/8mm最大宽度240mm 刀具最大垂直行程 290mm刀架最大回转角度360°刀具中心至工作台面最小距离 205mm 可安装滚刀最大直径 120mm滚刀转速范围:(共分7级) 47.5—192r/min刀具心轴直径 22、27、32mm 轴向进给范围 0.25—3mm/r 径向进给范围0.03—0.36mm/r主电机:功率 3kw转速 1430 r/min 快速移动电机:功率 1.1kw转速 1400 r/min机床重量 3.65 tYW3180滚齿机床技术规格最大工件直径 800mm 最大工件模数 10mm 最小工件齿数8 刀具最大垂直行程 400mm 刀架最大回转角度±65°刀架回转角度最小读数 5´刀具轴向移动量80mm 刀具主轴锥孔锥度莫氏5#刀具心轴直径 27、32、40、50mm 刀具垂直快速移动速度580mm/min 刀具垂直移动每转移动量 0.47mm/r 允许安装刀具最大长度 200mm刀具主轴中心距工作台面距离:最大 680mm最小 280mm刀具主轴中心距工作心轴中心距离:最大 520mm最小50mm 工作台直径 690mm 工作台孔径130mm 工作台水平最大移动距离 470mm工作台水平快速移动速度 458mm/min 工作台水平手动每转移动量 0.5mm/r 工作台水平移动最小读数 0.01mm工件心轴锥孔莫氏5# 刀具主轴转速范围 45—280r/min 轴向进给范围 0.43—5.9mm/ r切向进给范围 0.14—1.96mm/r 径向进给范围0.1—26.5mm/min主电机:功率 7.5kw 转速 1450 r/min轴向快速电动机功率 1.5kw 转速 1410 r/min径向快速电机功率 0.8kw 转速 1380 r/min液压电机功率 1.1kw 转速 1410 r/min冷却电机功率 0.09kw1. 机床主要性能及用途Y3180H普通滚齿机,采用齿轮滚刀以展成法滚切圆柱直齿轮、斜齿轮及花键等。

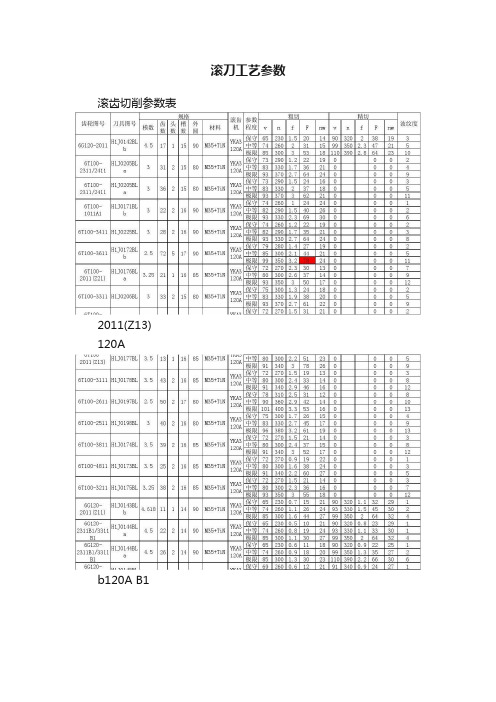

滚刀工艺参数滚齿切削参数表

2011(Z13)

120A

b120A B1

1,波纹度单位u,指的是齿向波纹度。

如果太大,剃齿刀磨损快。

2,v指的是切削速度,单位m/min

3,n指的是滚刀主轴转速,单位r/min

4,f指的是轴向走刀量,单位 mm/r

5,F指的是轴向走刀速度,单位 mm/min

6,nw指的是工作台转速,单位r/min

7,该参数系列适用于 M35+TiN 的滚刀滚切 20CrMnTi正火态材料,HB160~200

8,对于两刀切的齿轮,如果需要试验一刀切,用粗切参数中,“中等”参数里面的转速 n 和“保守”参数里面的轴向走刀量 f 9,加工时先从保守参数入手。

确认安全后,采用中等参数正常加工,并确认精度和表面质量,机床振动,切削区油雾和铁屑正常。

如果需要进行工艺试验和优化,可以逐步将参数向极限方向靠。

在靠近极限的80%左右时,整个加工系统将进入不稳定区域,

容易发生打刀,崩齿,烧刀,表面严重拉伤,精度严重超差,夹具失稳,机床损伤等事故,建议不要在此区域加工。

盾构滚刀生产装配工艺盾构滚刀是盾构机的重要组成部分,承担着切削岩石、土壤的任务。

盾构滚刀的生产装配工艺是保证盾构机质量和性能的关键环节。

本文将从盾构滚刀的制造工艺、装配工艺和质量控制等方面进行介绍。

一、盾构滚刀的制造工艺盾构滚刀的制造工艺主要包括材料选择、切削齿形设计、精密加工和热处理等环节。

1. 材料选择:盾构滚刀通常采用优质合金钢作为材料,具有高强度、耐磨性好的特点。

材料的选择要根据盾构机所需的工作环境和切削条件进行合理选用。

2. 切削齿形设计:盾构滚刀的切削齿形设计直接影响到盾构机的切削效率和使用寿命。

设计人员需要根据盾构机的工作条件和切削要求,合理确定齿形参数,以确保切削效果最佳。

3. 精密加工:盾构滚刀的加工精度要求较高,通常采用数控机床进行加工。

加工过程中需要严格控制刀具的刀尖圆度、刀尖距离和刀具的几何形状等参数,以保证滚刀的精度和质量。

4. 热处理:盾构滚刀通常需要进行热处理以提高其硬度和耐磨性。

常用的热处理方法包括淬火、回火和表面渗碳等。

热处理工艺的选择要根据滚刀的材料和使用条件进行合理确定,以确保盾构滚刀具有良好的硬度和耐磨性。

二、盾构滚刀的装配工艺盾构滚刀的装配工艺主要包括滚刀组件的安装、调整和固定等环节。

1. 滚刀组件的安装:盾构滚刀通常由刀头、刀座和刀杆等组件组成。

在装配过程中,需要将刀头与刀座进行配合安装,并确保刀头的方向正确。

同时,还需要将刀杆与刀座进行连接,并进行固定,以确保滚刀的整体稳定性和刚度。

2. 调整:装配完成后,需要对滚刀进行调整。

主要包括刀头的调整和刀座的调整两个方面。

刀头的调整主要是调整刀头的位置和方向,以保证切削效果最佳。

刀座的调整主要是调整刀座的角度和位置,以保证滚刀与盾构机的配合良好。

3. 固定:调整完成后,需要将滚刀进行固定。

通常采用螺栓或焊接的方式进行固定。

在固定过程中,需要注意螺栓的紧固力度和焊接的质量,以确保滚刀的牢固性和稳定性。

三、盾构滚刀的质量控制盾构滚刀的质量控制是保证盾构机安全运行和切削效果的重要环节。

滚齿切削参数表

2011(Z13)

120A

b120A B1

1,波纹度单位u,指的是齿向波纹度。

如果太大,剃齿刀磨损快。

2,v指的是切削速度,单位m/min

3,n指的是滚刀主轴转速,单位r/min

4,f指的是轴向走刀量,单位 mm/r

5,F指的是轴向走刀速度,单位 mm/min

6,nw指的是工作台转速,单位r/min

7,该参数系列适用于 M35+TiN 的滚刀滚切 20CrMnTi正火态材料,HB160~200

8,对于两刀切的齿轮,如果需要试验一刀切,用粗切参数中,“中等”参数里面的转速 n 和“保守”参数里面的轴向走刀量 f 9,加工时先从保守参数入手。

确认安全后,采用中等参数正常加工,并确认精度和表面质量,机床振动,切削区油雾和铁屑正常。

如果需要进行工艺试验和优化,可以逐步将参数向极限方向靠。

在靠近极限的80%左右时,整个加工系统将进入不稳定区域,

容易发生打刀,崩齿,烧刀,表面严重拉伤,精度严重超差,夹具失稳,机床损伤等事故,建议不要在此区域加工。