齿轮、蜗杆与蜗轮的装配

1、装配前应熟悉设备技术文件,了解安装位置、转动方向、转速和润滑方式等。

2、装配前应做好下列检查:

⑴齿轮(或蜗轮)的模数、外径、节圆直径;

⑵齿轮(或蜗轮)的孔与轴的配合,键与键槽的配合;

⑶如发现主动轴与从动轴的距离、平行度或垂直度(特别是人字齿轮)有超差时,应提请有关部门解决后,方可装配;

3、齿轮(或蜗轮)装于轴上时,应检查其径向跳动和端面跳动。检查时将齿轮以及划针盘、百分表等固定在支架上,转动齿轮测量其偏差值。

4、每对齿轮装配后,应按下列方法检查装配间隙和接触情况。

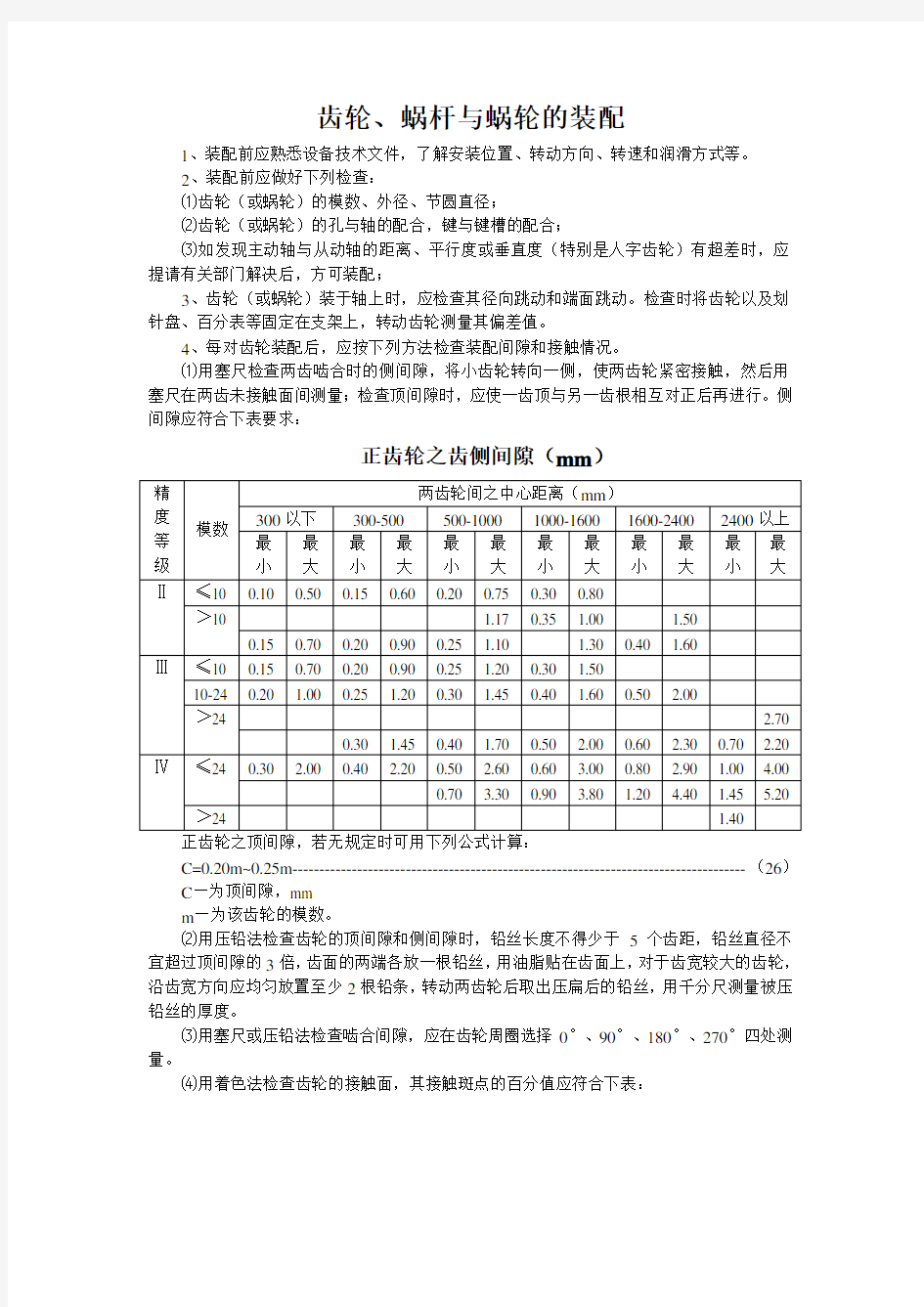

⑴用塞尺检查两齿啮合时的侧间隙,将小齿轮转向一侧,使两齿轮紧密接触,然后用塞尺在两齿未接触面间测量;检查顶间隙时,应使一齿顶与另一齿根相互对正后再进行。侧间隙应符合下表要求:

正齿轮之齿侧间隙(mm)

正齿轮之顶间隙,若无规定时可用下列公式计算:

C=0.20m~0.25m------------------------------------------------------------------------------------(26)C—为顶间隙,mm

m—为该齿轮的模数。

⑵用压铅法检查齿轮的顶间隙和侧间隙时,铅丝长度不得少于5个齿距,铅丝直径不宜超过顶间隙的3倍,齿面的两端各放一根铅丝,用油脂贴在齿面上,对于齿宽较大的齿轮,沿齿宽方向应均匀放置至少2根铅条,转动两齿轮后取出压扁后的铅丝,用千分尺测量被压铅丝的厚度。

⑶用塞尺或压铅法检查啮合间隙,应在齿轮周圈选择0°、90°、180°、270°四处测量。

⑷用着色法检查齿轮的接触面,其接触斑点的百分值应符合下表:

接触斑点百分值

5、蜗轮与蜗杆装配前应做检查,二者的压力角应一致,转动应灵活。蜗轮蜗杆一般出厂时都已装在轴上,如需现装配,蜗轮与轴,蜗杆与轴的配合都为过盈制,即轴比孔大0.10~0.04mm。

6、蜗轮与蜗杆的纵向中心应相互垂直,其转动中心距的允许偏差,应按设计或设备技术文件规定执行,无规定时按下表检查。

蜗轮副转动中心距偏差(μm)

7、蜗轮与蜗杆的侧间隙一般为0.30~0.65mm,顶间隙应随蜗轮与蜗杆的位置而定;如蜗杆在上,蜗轮在下,其顶间隙不得小于1mm;如蜗杆在下,蜗轮在上,其顶间隙不得小于轴瓦间隙。蜗杆与蜗轮的啮合间隙可按下表进行检查和调整。

蜗轮与蜗杆的啮合间隙(mm)

轴的窜动量,用塞尺检查,允许偏差参照下表。齿轮转动啮合时应无咬牙及异常声音。

伞齿轮之侧间隙

9、伞齿轮接触面着色检查时,在转动中不得使轴串动。在没负荷的情况下,其接触面应靠近齿轮小头边缘2~4mm,偏向小头一侧,接触面积为齿工作面积的30%~35%,且沿齿高中部接触;但由于负荷扭转的微小位移,实际接触面积见图示。

10、用着色法检查传动齿轮啮合接触斑点,应符合下列要求:

⑴将颜色涂在小齿轮(主动齿轮)或蜗杆上,在轻微制动下,用小齿轮驱动大齿轮,使大齿轮转动3~4转;

⑵圆柱齿轮和蜗轮的接触斑点应趋于齿侧面的中部,伞齿轮的接触斑点应趋于齿测的中部并接近小端。对可逆转齿轮传动,两侧面均应检查;

⑶接触斑点的百分数值按公式27、28计算:

齿长方向百分值=(a-c)/B×100%------------------------------------------------------------27 齿高方向百分值=hp/hg×100%------------------------------------------------------------------28 式中:a—接触痕迹极点间的距离,mm

c—超过模数值的断开距离,mm

B—齿全长,mm

hp—接触痕迹平均高度(对圆柱齿轮和蜗轮)或齿长接触痕迹中部的高度(对圆锥齿轮),mm

hg—齿的工作高度(对圆柱齿轮和蜗轮),mm;或相应于hp处的有效齿高(对圆锥齿轮),mm

友发集团天丰钢铁公司炼钢厂

2006-4-17

毕业设计(论文) 蜗轮蜗杆减速器壳体工艺及夹具设计 I

摘要 本设计专用夹具的设计蜗轮蜗杆减速器壳体零件加工过程的基础上。主要加工部位是平面和孔加工。在一般情况下,确保比保证精密加工孔很容易。因此,设计遵循的原则是先加工面后加工孔表面。孔加工平面分明显的阶段性保证粗加工和加工精度加工孔。通过底面作一个良好的基础过程的基础。主要的流程安排是支持在定位孔过程第一个,然后进行平面和孔定位技术支持上加工孔。在随后的步骤中,除了被定位在平面和孔的加工工艺及其他孔单独过程。整个过程是一个组合的选择工具。专用夹具夹具的选择,有自锁机构,因此,对于大批量,更高的生产力,满足设计要求。 关键词:蜗轮蜗杆减速器壳体类零件;工艺;夹具; II

ABSTRACT Foundation design of body parts processing process the design of special fixture. The main processing parts processing plane and holes. In general, ensure easy to guarantee precision machining holes than. Therefore, the design principle is first machined surface after machining hole surface. Periodic hole machining plane is obvious that rough machining and machining precision machining hole. A good foundation on the bottom surface of the process. The main process is supported in the positioning hole process first, and then the processing hole plane and the hole positioning technology support. In a subsequent step, in addition to processing technology are positioned in the plane and the other hole hole and separate process. The whole process is a combination of the selection tool. Special fixture fixture selection, a self-locking mechanism, therefore, for large quantities, higher productivity, meet the design requirements. Keywords: box type parts; technology; fixture; III

前言 在本学期临近期末的近半个月时间里,学校组织工科学院的学生开展了锻炼学生动手和动脑能力的课程设计。在这段时间里,把学到的理论知识用于实践。 课程设计每学期都有,但是这次和我以往做的不一样的地方:单独一个人完成一组设计数据。这就更能让学生的能力得到锻炼。但是在有限的时间里完成对于现阶段的我们来说比较庞大的“工作”来说,虽然能够按时间完成,但是相信设计过程中的不足之处还有多。希望老师能够指正。总的感想与总结有一下几点: 1.通过了3周的课程设计使我从各个方面都受到了机械设计的 训练,对机械的有关各个零部件有机的结合在一起得到了深刻的认识。 2.由于在设计方面我们没有经验,理论知识学的不牢固,在设计 中难免会出现这样那样的问题,如:在选择计算标准件是可能会出现误差,如果是联系紧密或者循序渐进的计算误差会更大,在查表和计算上精度不够准 3.在设计的过程中,培养了我综合应用机械设计课程及其他课程 的理论知识和应用生产实际知识解决工程实际问题的能力,在设计的过程中还培养出了我们的团队精神,大家共同解决了许多个人无法解决的问题,在这些过程中我们深刻地认识到了自己在知识的理解和接受应用方面的不足,在今后的学习过程中我们会更加努力和团结。 最后,衷心感谢老师的指导和同学给予的帮助,才能让我的这次设计顺利按时完成。

目录 一.传动装置总体设计 (4) 二.电动机的选择 (4) 三.运动参数计算 (6) 四.蜗轮蜗杆的传动设计 (7) 五.蜗杆、蜗轮的基本尺寸设计 (13) 六.蜗轮轴的尺寸设计与校核 (15) 七.减速器箱体的结构设计 (18) 八.减速器其他零件的选择 (21) 九.减速器附件的选择 (23) 十.减速器的润滑 (25)

目录 一、课程设计任务书 (2) 二、传动方案 (3) 三、选择电动机 (3) 四、计算传动装置的总传动比及其分配各级传动比 (5) 五、传动装置的运动和动力参数 (5) 六、确定蜗杆的尺寸 (6) 七、减速器轴的设计计算 (9) 八、键联接的选择与验算 (17) 九、密封和润滑 (18) 十、铸铁减速器箱主要结构尺寸 (18) 十一、减速器附件的设计 (20) 十二、小结 (23) 十三、参考文献 (23)

一、课程设计任务书 2007—2008学年第 1 学期 机械工程学院(系、部)材料成型及控制工程专业 05-1 班级课程名称:机械设计 设计题目:蜗轮蜗杆传动减速器的设计 完成期限:自 2007年 12 月 31 日至 2008年 1 月 13 日共 2 周 指导教师(签字):年月日 系(教研室)主任(签字):年月日

二、传动方案 我选择蜗轮蜗杆传动作为转动装置,传动方案装置如下: 三、选择电动机 1、电动机的类型和结构形式 按工作要求和工作条件,选用选用笼型异步电动机,封闭式结构,电压380v, Y型。 2、电动机容量 工作机所需功率 w p KW Fv p w w 30 .1 96 .0 1000 5.2 500 1000 = ? ? = = η 根据带式运输机工作机的类型,可取工作机效率96 .0 = w η。 电动机输出功率 d p η w d p p= 传动装置的总效率 4 3 3 2 2 1 η η η η η? ? ? = 式中, 2 1 η η、…为从电动机至卷筒之间的各传动机构和轴承的效率。由表10-2 KW P w 3.1 =

专业综合实践(报告) 题目:一级蜗轮蜗杆减速器设计 作者:张伟强 二级学院:机械工程学院 专业班级:机械设计制造及其自动化11级2班指导教师:张玉良 职称:讲师 2015年1月22日

目录 目录...................................................................................................................... I 摘要................................................................................................. II 第1章绪论. (1) 1.1 选题的背景与意义 (1) 1.2 国内外的发展现状 (1) 1.3 本设计研究的主要内容 (2) 第2章减速器的总体设计 (3) 2.1 传动装置的总体设计 (3) 2.1.1拟订传动方案 (3) 2.1.2 电动机的选择 (3) 2.1.3 确定传动装置的传动比及其分配 (4) 2.1.4 计算传动装置的运动和动力参数 (4) 2.2 传动零件的设计计算 (5) 2.3 轴的设计 (10) 2.3.1 蜗轮轴的设计 (10) 2.3.2 蜗杆轴的设计 (12) 2.4 轴承的选择和计算 (13) 第3章三维数字化造型 (15) 3.1 创建减速器的零部件 (15) 3.2 减速器的装配过程图 (20) 3.3 减速器爆炸图 (20) 3.4 减速器总装配图 (21) 第4章结论 (22) 参考文献 (23) 致谢 (24)

蜗杆斜齿轮传动的设计方法 发表时间:2018-08-07T12:05:58.323Z 来源:《知识-力量》2018年9月上作者:陈远琴[导读] 对蜗轮副啮合与圆柱斜齿轮和蜗杆啮合进行对比分析,提出在传动载荷不大的情况下将蜗轮替换成圆柱斜齿轮的运用,并分析提出斜齿轮加工优势及装配优势,最后通过实例举证斜齿轮替代蜗轮在现实中的运用。(贵州群建精密机械有限公司,贵州省遵义市 563003) 摘要:对蜗轮副啮合与圆柱斜齿轮和蜗杆啮合进行对比分析,提出在传动载荷不大的情况下将蜗轮替换成圆柱斜齿轮的运用,并分析提出斜齿轮加工优势及装配优势,最后通过实例举证斜齿轮替代蜗轮在现实中的运用。关键词:斜齿轮蜗轮副中心高 1、引言 蜗轮副减速器是一种动力传达机构,利用齿轮的速度转换将电机的转速减速到所需要的转速,并得到较大转矩的机构。在传递动力与运动的机构中应用范围相当广泛。加工蜗轮时理论上应使用专用的蜗轮滚刀,由于蜗轮规格较多,在实际工作中往往因为没有专用的滚刀,而用其他相近的滚刀代替,如飞刀等,但是这个加工带来了麻烦。因而在蜗轮副传递载荷不大的情况下可以用斜齿轮替代蜗轮,可以将加工简单方便化。 2、蜗轮副啮合与斜齿轮和蜗杆啮合情况分析 在蜗杆与蜗轮啮合时,蜗杆是以轴向模数为标准值,蜗杆的端面齿形有阿基米德螺旋线和延长渐开线以及渐开线三种状态,而蜗杆与圆柱斜齿轮啮合时,斜齿轮以法向模数和法相齿形角为标准值,所以蜗杆也多以法向模数和法向齿形角为标准值,蜗杆端面齿形时延长渐开线,我们通常称作Zn型蜗杆,所以斜齿轮替代蜗杆主要以法向模数为标准值来设计斜齿轮。 图一是蜗杆和蜗轮的啮合示意图,图中蜗杆轴向齿距Px=BC=AC’=πM,蜗轮端面齿距Pt=πM,Px=Pt。 图二是蜗杆与斜齿轮啮合,图中斜齿轮的法向齿距Pn2=πMn,蜗杆法向齿距Pn1=BD=AD’=πMn,当Pn1=Pn2=πMn时他们才能正确啮合。 M………………………………蜗杆轴向模数(蜗轮端面模数) Mn………………………………………………………法向模数一般蜗杆与蜗轮啮合时,蜗杆受其直径系数q的限制,变化较大,与之啮合的蜗轮也将因为没有相应的蜗轮滚刀而不便加工,且中心距的要求准确及加工成型的蜗轮副配对斑点等高要求,蜗杆的中心线应该与蜗轮中心平面重合,及△L越小越好(如图一)否则不能达到最佳啮合状态,会造成啮合噪音增加,磨损加快等不利现象发生,故加工蜗轮时需要专用的蜗轮滚刀,若无专用滚刀而是用飞刀加工,机床必须要有切向刀架,操作麻烦,效率较低,通常不建议用该种方法加工蜗轮。 而蜗杆与斜齿轮啮合时,就不受蜗杆直径系数q的限制,中心距可以根据速比和刚度而定,加工斜齿轮相对于蜗轮较方便,不需要专用的蜗轮滚刀,并且加工斜齿轮可以通过剃齿,磨齿等工艺来对齿面精度进行提高,以达到提高减速器精度的目的,另外蜗杆对圆柱斜齿轮的轴向位置没有严格的要求,安装和拆卸都比较方便。[2] 3、实例举证 3.1、蜗轮副减速器状态

一、课程设计任务书 题目:设计某带式传输机中的蜗杆减速器 工作条件:工作时不逆转,载荷有轻微冲击;工作年限为10年,二班制。 已知条件:滚筒圆周力F=4400N;带速V=0.75m/s;滚筒直径D=450mm。 二、传动方案的拟定与分析 由于本课程设计传动方案已给:要求设计单级蜗杆下置式减速 器。它与蜗杆上置式减速器相比具有搅油损失小,润滑条件好等优 点,适用于传动V≤4-5 m/s,这正符合本课题的要求。 三、电动机的选择 1、电动机类型的选择 按工作要求和条件,选择全封闭自散冷式笼型三相异步电动机, 电压380V,型号选择Y系列三相异步电动机。 2、电动机功率选择 1)传动装置的总效率: 23 ηηηηη =??? 总蜗杆 联轴器轴承滚筒23 0.990.990.720.960.657 =???= 2)电机所需的功率: 0.657η= 总

2300 1.2 4.38100010000.657 FV P KW η?===?电机 总 3、确定电动机转速 计算滚筒工作转速: 601000601000 1.263.69/min 360V r D ηππ???===?滚筒 按《机械设计》教材推荐的传动比合理范围,取一级蜗杆减速器 传动比范围580i = 减速器,则总传动比合理范围为I 总=5~80。故电动机转速的可选范围为: (5~80)63.69318.45~5095.2/min n i n r =?=?=总电动机滚筒。符合这一范围的同步转速有750、1000、1500和3000r/min 。 根据容量和转速,由有关手册查出有四种适用的电动机型号,因此有四种传动比方案,综合考虑电动机和传动装置尺寸、重量、价格和带传动、减速器的传动比,可见第4方案比较适合,则选n=3000r/min 。 4、确定电动机型号 根据以上选用的电动机类型,所需的额定功率及同步转速,选定电动机型号为Y132S1-2。 其主要性能:额定功率5.5KW ;满载转速2920r/min ;额定转矩2.2。 四、计算总传动比及分配各级的传动比 1、总传动比 2920 45.8563.69 n i n = = =电动机总滚筒 五、动力学参数计算 1、计算各轴转速 002920/min 2920/min 2920 63.69/min 45.85 63.6963.69/min 1 n n r n n r n n r i n n r i I I II II III ====== == ==电动机减速器 2、计算各轴的功率 P 0=P 电机 =4.38 KW P Ⅰ=P 0×η联=4.336KW P Ⅱ=P Ⅰ×η轴承×η蜗杆=3.09KW 4.38P KW =电机 63.69/min n r =滚筒 860~ 10320/min n r =电动机 电动机型号: Y132S1-2 45.85i =总 02920/min 2920/min 63.69/min 63.69/min n r n r n r n r I II III ==== P 0=4.38KW P I =4.336KW P II =3.09KW P III =3.03KW

蜗轮蜗杆设计要点 1.蜗轮(或斜齿轮)螺旋角β与蜗杆螺旋升角λ大小相等方向相同. 即β=λ+β=+λ 2压力角相等: α1=α2 3中心距A=(d1+d2)/2+放大间隙. 图1. 蜗轮蜗杆传动 4 蜗轮蜗杆传动与模数关系 (A) 如果蜗轮为直齿: m1=m2 公式(1) (B)如果蜗轮为斜齿:其模数为法向模数即m n. 而蜗杆模数为轴向模数,轴向模数等于斜齿轮的端面模数: m端=m轴 (C)斜齿轮法向模数与其端面模数的换算关系如下: m法=m端cosβ公式(2) 5速比: i=蜗轮齿数/蜗杆头数=Z2/Z1 公式(3) 单头蜗杆转一圈,蜗轮转一个齿. 双头蜗杆转一圈,蜗轮转二个齿. 6.齿厚减薄量: 一般的齿轮设计都要求将齿厚减薄,对于大模数(m>1)的齿轮,我们在手册中可以查到.但对于(m<1)小模数齿轮我们没有相关的手册,因此根据经验我们约定如下: (1):蜗杆的法向齿厚减薄0.07~0.08; (用公差控制) (2)蜗轮: 直齿齿厚减薄0.02~0.03, (用公差控制) 斜齿齿厚不变. 7. 齿轮的当量齿数Z当与其齿数Z2的关系: Z当= Z2/COS3β公式(4)

表1:标准直齿轮尺寸计算 当齿轮m和z已知时,从表1中可计算出有关尺寸. 例: 如附图1所示: 已知m=0.6 z=18 d分=mz=0.6*18=10.80 d顶=m(z+2)=0.6*(18+2)=12.00 d根=m(z-2.5)=0.6(18-2.5)=9.30 标准斜齿轮的计算 由查表2可计算出斜齿轮的有关尺寸 例: 已知m=0.6 α=20°β=10°右旋. (附图1中的斜齿轮) d分=m法*z/cosβ=0.6x26/cos10°=15.84 d顶=d分+2m=15.84+2*0.6=17.04 取17.04 -0.03 d根=d分-2*1.25m=15.84-2*1.25*0.6=14.34

RV系列蜗轮蜗杆减速机 RV系列蜗轮蜗杆减速机按Q/MD1-2000技术质量标准设计制造。产品在符合按国家标准GB10085-88蜗杆轮参数基础之上,蜗轮蜗杆减速器吸取国内外最先进科技,独具新颖一格的“方箱型”外结

RV25 RV30 RV40 RV50 RV63 RV75 RV90 RV110 RV130 RV150 NRV25 NRV30 NRV40 NRV50 NRV63 NRV75 NRV90 NRV110 NRV130 NRV150 NMRV25 NMRV30 NMRV40 NMRV50 NMRV63 NMRV75 NMRV90 NMRV110 NMRV130 产品概述: RV系列蜗轮蜗杆减速机按Q/MD1-2000技术质量标准设计制造。 产品在符合按国家标准GB10085-88蜗杆轮参数基础之上,蜗轮蜗杆减速器吸取国内外最先进科技,独具新颖一格的“方箱型”外结构,箱体外形美观,以优质铝合金压铸而成。 1.机械结构紧凑、体积轻巧、小型高效; 2.热交换性能好,散热快; 3.安装简易、灵活轻捷、性能优越、易于维护检修; 4.传动速比大、扭矩大、承受过载能力高; 5.运行平稳,噪音小,经久耐用; 6.适用性强、安全可靠性大。 RV系列蜗轮减速机目前已广泛应用于冶金、矿山、输送、水利、化工、食品、饮料、纺织、烟草、包装、环保等众多行业和领域工艺装备的机械减速装置,深受用户的好评、是目前现代工业装备实现大速比低噪音、高稳定机械减速传动控制装置的最佳选择。 技术参数: 功率:0.06KW~7.5KW 转矩:2.6N·m~2379N·m 传动比:7.5-100

收稿日期:2006-05-20 基金项目:国家自然科学基金资助项目(50175112);欧盟Asia -link 资助项目(ASI /B7-301/98/679-023);欧盟Asia IT &C 资助项目(ASI /B &-301/3252-099/71553). 作者简介:刘舸(1972-),男,重庆人,硕士,主要从事蜗杆蜗轮传动研究;苏代忠,男,教授,博士生导师,联合国信 息科学院院士,主要从事机械传动理论与设计、CAD /CAM /CAE 和人工智能等方面研究. 【机械工程】 渐开线圆柱蜗杆斜齿轮传动试验分析 刘 舸1 ,苏代忠 2,3 ,彭文捷 3 (1.重庆工学院,重庆400050;2.诺丁汉特伦特大学机械传动研究室,英国诺丁汉; 3.重庆大学机械传动国家重点实验室,重庆400044) 摘要:圆柱蜗杆斜齿轮传动是在传统的蜗杆蜗轮传动中用斜齿轮取代蜗轮而形成一种新的蜗杆 传动形式.采用机械传动试验台对蜗杆斜齿轮传动与蜗杆蜗轮传动进行传动效率的比较试验,通过结果分析了圆柱蜗杆斜齿轮传动代替蜗杆蜗轮传动中的可行性.关 键 词:蜗杆蜗轮传动;蜗杆斜齿轮传动;机械传动试验台;传动效率中图分类号:TH132 文献标识码:A 文章编号:1671-0924(2006)08-0034-04 Experimental Analysis of an Involute Cylindrical Worm Helical Gear Transmission LIU Ge 1,SU Dai _zhong 2,PENG Wen _jie 3 (1.Chongqin g Institute of Technology ,Chongqing 400050,China ;2.Research Section for M echanical Trans mission , Nottingham Trent University ,Nottingham ,UK ;3.State Key Laboratory of Mechanical Transmission , Chonqing University ,Chonqing 400044,China ) A bstract :Involute cylindrical worm _helical gear transmission is to use helical gears to replace worm wheels in traditional worm wheel transmission so as to form a new worm transmission .Using mechanical transmission test table to carr y out comparative test bet w een the wor m helical gear transmission and wor m wheel transmis -sion ,this paper analyzes the feasibility of replacing worm wheel transmission with c ylindrical wor m helical gear transmission .Key words :worm wheel transmission ;wor m helical gear transmission ;mechanical transmission testing table ;transmission efficiency 0 引言 蜗杆蜗轮传动用于传递交错轴之间的动力和回转运 动,其中渐开线圆柱蜗杆蜗轮传动应用最为广泛.渐开线 圆柱蜗杆蜗轮传动除了具有普通圆柱蜗杆的优点(传动可以实现大传动比,而且工作平稳、噪声小,必要时,还可以做成自锁)外,还具有蜗杆齿面可以磨削、齿面强度大、精 第20卷 第8期Vol .20 No .8重 庆 工 学 院 学 报Journal of Chongqing Institute of Technology 2006年8月Aug .2006

目录 第一章总论...................................................................................................................... - 2 -第二章机械传动装置总体设计...................................................................................... - 3 -2.1 拟定传动方案............................................................................................................ - 3 - 2.2 电动机的选择.................................................................................................... - 4 - 2.3 传动比及其分配................................................................................................ - 4 - 2.4 校核转速............................................................................................................ - 5 - 2.5 传动装置各参数的计算.................................................................................... - 5 -第三章传动零件—蜗杆蜗轮传动的设计计算.............................................................. - 5 - 3.1 蜗轮蜗杆材料及类型选择................................................................................ - 5 - 3.2 设计计算............................................................................................................ - 6 -第四章轴的结构设计及计算........................................................................................ - 10 - 4.1 安装蜗轮的轴设计计算.................................................................................. - 10 - 4.2 蜗杆轴设计计算.............................................................................................. - 15 -第五章滚动轴承计算.................................................................................................... - 17 - 5.1 安装蜗轮的轴的轴承计算.............................................................................. - 18 - 5.2 蜗杆轴轴承的校核.......................................................................................... - 18 -第六章键的选择计算.................................................................................................... - 19 -第七章联轴器................................................................................................................ - 20 -第八章润滑及密封说明................................................................................................ - 20 -第九章拆装和调整的说明............................................................................................ - 21 -第十章减速箱体的附件说明........................................................................................ - 21 -课程设计小结.................................................................................................................... - 22 -参考文献............................................................................................................................ - 23 -

机械设计基础课程设计 说明书 设计题目:单级蜗轮蜗杆减速器 所在学院:能源与动力工程学院 专业班级:核工1001 学生姓名:陈剑波

目录 1、机械设计课程任务书 (2) 2、运动学和动力学的计算 (5) 3、传动件的设计计算 (7) 4、蜗杆副上作用力的计算 (10) 5、减速器箱体的主要结构尺寸 (11) 6、蜗杆轴的设计计算 (12) 7 、键连接的设计 (17) 8、轴、滚动轴承及键连接校核计算 (17) 9、低速轴的设计与计算 (19) 10 、键连接的设计 (25) 11、润滑油的选择 (25) 12、减速器附件的选择 (26)

设计任务书一、传动方案 二、工况及有关参数 带的圆周力F(N) 传送带速度 V(m/s) 滚筒直径D (mm) 5500 0.125 400 工作条件:带式输送机在常温下连续工作,单向运转;空载启动,工作载荷有轻微冲击;输送带工作速度V的允许误差为±5%;二班制(每班工作8h),要求减速器设计寿命为10年,大修为2~3年,少批量生产;三相交流电源的电压为380/220V。 已知:运输机带的圆周力:5500N 带速:0.125m/s 滚筒直径:400mm 选定传动方案为:蜗杆减速器

三、设计要求 装配图设计:1张A1(包括主视图、俯视图和左视图, 零件明细表,技术特性表,技术要求)零件图设计:2张 ①轴 ②齿轮 编写设计计算说明书 指导老师:毛宽民 2012年12月3日

2、运动学和动力学的计算 电动机的选择 初选电动机类型和结构型式 根据动力源和工作条件,并参照选用一般用途的Y 系列三相交流同步电动机,电源的电压为380V 。 电动机的容量 确定减速器所需的功率 根据已知条件,工作机所需要的有效功率为 1000Fv P W ==6875.01000 125 .05500=?kW 确定传动装置效率 查表得: 联轴器效率1η=0.99 双头蜗杆传动效率2η=0.70 一对滚动轴承效率3η=0.99 输送机滚筒效率4η=0.96 开式滚子链传动5η=0.92 估算传动系统总效率为 543 3221ηηηηηη????==.6551 工作时,电动机所需的功率为 η W d P P = = 0495.16551 .06875.0=kW 由表查表可知,满足P e ≥P d 条件的Y 系列三相交流同步6级电动机Y100L-6额定功率 P e 应取为1.5kW,960r/min 。 电动机的转速 根据已知条件,可得输送机滚筒的工作转速w n 为 097134.5400 14.30.125 6000060000≈??== D v n w πr/min w m n i n 总'=

蜗轮蜗杆减速器设计 摘要 通过对减速器的简单了解,开始学习设计齿轮减速器,尝试设计增强感性认知和对社会的适应能力,及进一步巩固已学过的理论知识,提高综合运用所学知识发现问题、解决问题,以求把理论和实践结合一起,为以后的工作和更好的学习积累经验。学习如何进行机械设计,了解机械传动装置的原理及参数搭配。学习运用多种工具,比如CAD等,直观的呈现在平面图上。通过对圆柱齿轮减速器的设计,对齿轮减速器有个简单的了解与认知。齿轮减速器是机械传动装置中不可缺少的一部分。机械传动装置在不断的使用过程中,会不同程度的磨损,因此要经常对机械予以维护和保养,延长其使用寿命,高效化的运行,提高生产的效率,降低生产的成本,获得最大的使用效率。 关键词:机械传动装置、齿轮减速器、设计原理与参数配置

In this paper Through the simple understanding of the speed reducer, started lea rning design of gear reducer, attempt to design enhance the perce ptual cognition and ability to adapt to society, and further cons olidate the learned theory knowledge, to improve the integrated us e of knowledge discovery and solve problems, in order to combine theory and practice together, for the later work and better lea rning experience. Learn how to do mechanical design, to understand the principle of mechanical transmission device and parameter collocation. Study us ing a variety of tools, such as CAD, intuitive present on the f loor plan. Through the design of cylindrical gear reducer, gear r educer is a simple understanding and cognition. Gear reducer is a n indispensable part of in mechanical transmission device. Mechanic al transmission device in use process, will be different degree o f wear and tear, so often to mechanical maintenance and maintenan ce, prolong the service life and highly effective operation, impro ve production efficiency, reduce the cost of production, achieve m aximum efficiency. Keywords: mechanical transmission gear, gear reducer, the design pr inciple and parameter configuration

齿轮传动、蜗杆传动 一.判断题 1.齿面塑性流动在主动轮节线附近形成凹槽。() 2.开式齿轮传动通常不会发生点蚀现象。() 3.齿宽系数Φd是齿宽b与齿轮直径d2比值。() 4.直齿圆锥齿轮传动以大端参数为标准值,因此在强度计算时以大端为准。() 5.多头蜗杆主要用于传动比大,要求效率高的场合。() 6.蜗杆直径系数q=d1/m,因和均为标准值,故q一定为整数。() 7.齿形系数Y Fa随着模数m的增大而增大。() 8.单头蜗杆头数少、效率低、发热多。() 9.齿面塑性流动在从动轮节线附近形成凸脊。() 10.在齿轮传动中,当功率P、转速n一定时,分度圆直径d越大,圆周力F t越小() 11.蜗杆传动设计时,通常只计算蜗杆的强度,而不考虑蜗轮的强度。() 12.对每一标准模数,蜗杆的分度圆直径 d1的数目是唯一的。() 二.填空题 1.实现两交叉(或相交)轴间的传动可以采用 等传动。 2.称为蜗杆的直径系数。 3.齿轮传动的失效形式有齿面损伤。齿面损伤又有、和等。 4.齿轮齿面塑性流动在主动轮节线附近形成;在从动轮上节线形成。 5.在蜗杆传动中要进行温度计算是考虑到。 三.单项选择题 1.在一个传递动力的蜗杆传动中,如果模数m已经确定,在选配蜗杆直径系数q时选取了较大的数值是由于()。 (a)为了提高蜗杆传动的啮合效率; (b)提高蜗杆的强度和刚度; (c)考虑到蜗杆的转速高; (d)考虑到蜗轮转速低; 2.为了提高齿轮传动的抗点蚀的能力,可考虑采用()方法。 (a)降低齿面硬度(b)加大传动中心距

(c)减少齿轮齿数,增大模数 (d)提高齿面硬度 3.齿轮传动中,为改善偏载现象,以使载荷沿齿向分布均匀,可以要取( )。 (a)变齿轮的材料 (b)增大齿轮宽度 (c)增大模数 (d)齿侧修形 4.下列圆锥齿轮传动的传动比的计算公式中,其中( )是不正确的。 (a)12d d i = (b)1 2sin sin δδ=i (c)12Z Z i = (d)12cos cos δδ=i 5.下列求蜗杆分度圆上螺旋升角(导程角)的公式中,( )式是正确的。 (a)q Z tg 1=λ (b) 1Z q tg =λ (c) 11ud m Z tg =λ (d) 1 1d mZ tg πλ= 四. 综合题 1.图示为一传动装置,蜗杆为主动,通过蜗轮再带动一对直齿园锥齿轮传动, 被动锥齿轮转向如图所示。试求: (1)为使Ⅱ轴上所受轴向力较小,在图上标出蜗杆、蜗轮的旋向; 。

塔里木大学毕业设计 目录 一前言--------------------------------- 2 二设计题目-------------------------------4 三电动机的选择---------------------------4 四传动装置动力和运动参数 ----------------6 五蜗轮蜗杆的设计-------------------------7 六减速器轴的设计------------------------10 七滚动轴承的确定和验算------------------14 八键的选择------------------------------15 九联轴器的选择--------------------------16 十润滑与密封的设计----------------------16 十一铸铁减速器结构主要尺寸----------------16 十二小结----------------------------------17 十三感谢----------------------------------17 十四参考文献------------------------------18

一前言 机械设计课程的目的 机械设计课程设计是机械类专业和部分非机械类专业学生第一次较全面的机械设计训练,是机械设计和机械设计基础课程重要的综合性与实践性教学环节。其基本目的是: (1) 通过机械设计课程的设计,综合运用机械设计课程和其他有关先修课程的理论,结合生产实际知识,培养分析和解决一般工程实际问题的能力,并使所学知识得到进一步巩固、深化和扩展。 (2) 学习机械设计的一般方法,掌握通用机械零件、机械传动装置或简单机械的设计原理和过程。 (3) 进行机械设计基本技能的训练,如计算、绘图、熟悉和运用设计资料(手册、图册、标准和规范等)以及使用经验数据,进行经验估算和数据处理等。 机械设计课程的内容 选择作为机械设计课程的题目,通常是一般机械的传动装置或简单机械。 课程设计的内容通常包括:确定传动装置的总体设计方案;选择电动机;计算传动装置的运动和动力参数;传动零件、轴的设计计算;轴承、联轴器、润滑、密封和联接件的选择及校核计算;箱体结构及其附件的设计;绘制装配工作图及零件工作图;编写设计计算说明书。 在设计中完成了以下工作: ①减速器装配图1张(A0或A1图纸); ②零件工作图2~3张(传动零件、轴、箱体等); ③设计计算说明书1份,6000~8000字。 机械设计课程设计的步骤 机械设计课程设计的步骤通常是根据设计任务书,拟定若干方案并进行分析比较,然后确定一个正确、合理的设计方案,进行必要的计算和结构设计,最后用图纸表达设计结果,用设计计算说明书表示设计依据。 机械设计课程设计一般可按照以下所述的几个阶段进行: 1.设计准备 ①分析设计计划任务书,明确工作条件、设计要求、内容和步骤。 ②了解设计对象,阅读有关资料、图纸、观察事物或模型以进行减速器装拆试验等。 ③复习课程有关内容,熟悉机械零件的设计方法和步骤。 ④准备好设计需要的图书、资料和用具,并拟定设计计划等。 2.传动装置总体设计 ①确定传动方案——圆锥齿轮传动,画出传动装置简图。 ②计算电动机的功率、转速、选择电动机的型号。 ③确定总传动比和分配各级传动比。 ④计算各轴的功率、转速和转矩。 3.各级传动零件设计 ①减速器外的传动零件设计(带传动、链传动、开式齿轮传动等)。 ②减速器内的传动零件设计(齿轮传动、蜗杆传动等)。 4.减速器装配草图设计 ①选择比例尺,合理布置试图,确定减速器各零件的相对位置。 ②选择联轴器,初步计算轴径,初选轴承型号,进行轴的结构设计。 ③确定轴上力作用点及支点距离,进行轴、轴承及键的校核计算。 ④分别进行轴系部件、传动零件、减速器箱体及其附件的结构设计。 5.减速器装配图设计 ①标注尺寸、配合及零件序号。 ②编写明细表、标题栏、减速器技术特性及技术要求。

[4] involute Σ Worm and Helical Gear Design System Fig. 4.1 involute Σ Worm and Helical Gear Design System 4.1 Introduction The involute Σ Worm and Helical Gear Design System is a complete design system for worm and helical gear sets. 4.2. Software Features Table 4.1 shows the available software features. Table 4.1. Software Features Item Page Applicable <1> Basic Rack Setting 18 ○ <2> Worm Tooth Profile (Type 1) 18 ○ <3> Worm Tooth Profile (Type 3,4) 18 ◎ <4> Gear Dimension 18 ○ <5> Gear Meshing Drawing 18 ○ <6> Tooth Profile Rendering (Image Display) 19 ◎ <7> Tooth Profile Rendering (Mounting Error Adjustment) 19 ◎ <8> Helical Gear Specification Correction 19 ◎ <9> Tooth Profile Data File Output (2D-DXF, 3D-DXF) 20 ○ <10> Tooth Profile Data File Output (3D-IGES) 20 ◎ <11> Strength Calculation (POM) 18 ○ <12> 2D-FEM Tooth Profile Stress Analysis 19 ◎ <13> Transmission Error Analysis 19 ◎ <14> Fourier Analysis 20 ◎ <15> Sliding Speed and Hertzian Stress Graphs 20 ◎ <16> Design Data Management -- ○ <17> Tooth Profile Modification 18 ◎ <18> Strength Calculation (Polyamide) 18 ◎ <19> Tooth Contact Analysis 20 ◎ ○ (Supported as standard) ◎ (Optional) 4.3 Basic Rack Setting Fig. 4.2 shows the Basic rack initial dimension setting screen. For the worm type, Type 1, 3, or 4 can be selected. Fig.4.2 Basic Rack Initial Dimension Setting 4.4 Gear Dimension Setting The user can specify the module, number of starts, number of teeth, pressure angle, and reference tip diameter to calculate the gear dimensions. The center distance and tooth surface thinning factor can be specified as desired. Fig. 4.3 shows the gear dimension setting screen and Fig. 4.4 shows the calculated gear dimensions. The Tooth profile modification screen shown in Fig. 4.4 enables the user to modify the tooth profile of the worm. Fig. 4.3 Gear Dimension Settings Fig. 4.4 Tooth Profile Modification Fig. 4.5 Calculated Worm Gear Dimensions 4.5 Tooth Profile Drawing Fig. 4.6 shows the cross-sectional tooth profiles of the worm and the helical gear meshed at the axial center of the worm. Fig. 4.6 Gear Meshing Drawing 4.6 Strength Calculation Fig. 4.7 shows the strength setting screen. For helical gears (resin), the System calculates the strength based on the Lewis formula. The stress values are experimental values taking into account the temperature and life cycle of the material. Fig. 4.8 shows the result of the strength calculation. The available material options for helical gears are M90-44, KT-20, GH-25, and Nylon.