牛头刨床机构运动分析

- 格式:doc

- 大小:3.41 MB

- 文档页数:19

连杆机构运动分析机构运动分析的解析法有多种,其中比较常用的有矢量方程解析法、矩阵法和复数矢量法等。

用解析法作机构运动分析时,首先建立机构的位置方程,然后将其对时间求一次、二次导数,可以得到机构的速度方程和加速度方程,完成运动分析。

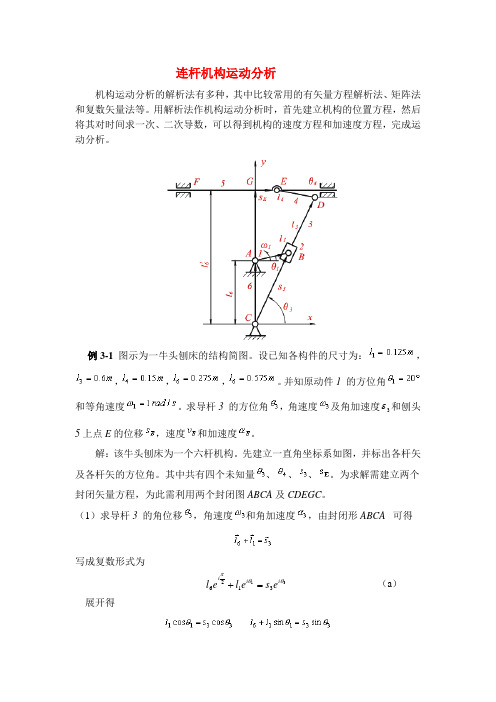

例3-1 图示为一牛头刨床的结构简图。

设已知各构件的尺寸为:,,,,。

并知原动件1 的方位角和等角速度。

求导杆3 的方位角,角速度及角加速度3ε和刨头5上点E 的位移,速度和加速度。

解:该牛头刨床为一个六杆机构。

先建立一直角坐标系如图,并标出各杆矢及各杆矢的方位角。

其中共有四个未知量、、、。

为求解需建立两个封闭矢量方程,为此需利用两个封闭图ABCA 及CDEGC 。

(1)求导杆3 的角位移,角速度和角加速度,由封闭形ABCA 可得写成复数形式为313126θθπi i ie s e l e l =+ (a )展开得解上述两式可得因式中分子分母均为正,故知在第一象限。

式(a )对时间t 求导,注意为变量,有33133311θθθωωi i i e dtds ie s ie l += (b ) 展开后可得m/srad/s (逆时针方向)再将式(b )对时间t 求导,则有 3333133232233332112θθθθθωωεωi i i i i ie dt dse dts d es ies e l ++-=- (c )展开后可求得1471.0/]2)s i n ([333132113=--=s dtds l ωθθωε rad/s 2 (逆时针方向)m/s 2其方向与相反。

(2)求刨头上点E 的位移,速度和加速度。

由封闭形CDEGC 可得写成复数形式为 E ii i s el el e l +=+2'64343πθθ (d )展开得解之得由机构简图知在第二象限,故=175.3266º,而m式(d )对时间t 求导可得dtds ie l ie l Ei i =+434433θθωω (e ) 解之得rad/s (逆时针方向)m/s其方向与相反。

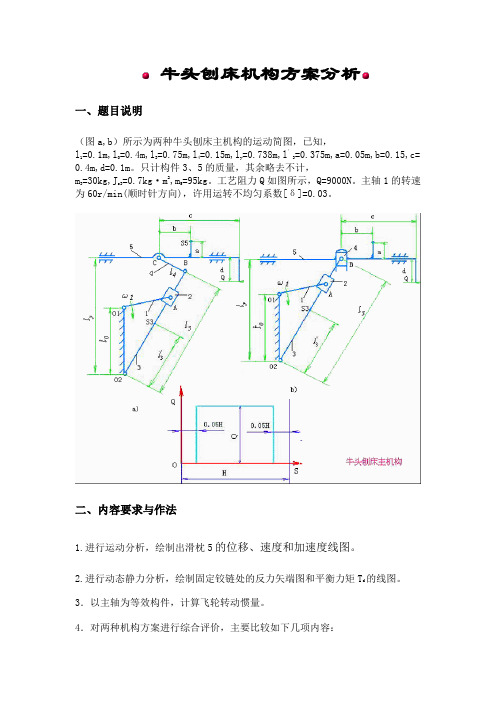

牛头刨床机构方案分析一、题目说明(图a,b)所示为两种牛头刨床主机构的运动简图,已知,l1=0.1m,l0=0.4m,l3=0.75m,l4=0.15m,l y=0.738m,l′3=0.375m,a=0.05m,b=0.15,c= 0.4m,d=0.1m。

只计构件3、5的质量,其余略去不计,m3=30kg,J s3=0.7kg·m2,m5=95kg。

工艺阻力Q如图所示,Q=9000N。

主轴1的转速为60r/min(顺时针方向),许用运转不均匀系数[δ]=0.03。

二、内容要求与作法1.进行运动分析,绘制出滑枕5的位移、速度和加速度线图。

2.进行动态静力分析,绘制固定铰链处的反力矢端图和平衡力矩T d的线图。

3.以主轴为等效构件,计算飞轮转动惯量。

4.对两种机构方案进行综合评价,主要比较如下几项内容:工作行程中滑枕 5 的速度均匀程度。

固定铰链处的反力大小及方向变化。

平衡力矩平均值及波动情况。

飞轮转动惯量大小。

上机前认真读懂所用子程序,自编主程序,初始位置取滑枕 5 的左极限位置。

主程序中打开一数据文件“DGRAPS”,写入需要显示图形的数据。

三、课程设计说明书内容上机结束后,每位学生整理出课程设计说明书一份,其内容应包括:1.机构简图和已知条件。

2.滑枕初始位置及行程H的确定方法。

3.杆组的拆分方法及所调用的杆组子程序中虚参与实参对照表。

4.飞轮转动惯量的计算方法。

5.自编程序中主要标识符说明。

6.自编程序及计算结果清单。

7.各种线图:①滑枕的位移、速度和加速度线图,②平衡力矩线图③固定铰链处反力矢端图④等效转动惯量,等效阻力矩,等效构件角速度线图。

8.对两种方案的比较,评价。

9.以一个位置为例,用图解法做机构的运动分析,与解析法计算结果比较误差。

10.主要收获与建议。

指导教师参考上述内容提出具体要求,学生按照指导教师的要求书写并制订成册。

牛头刨床的连杆机构运动分析0 前言机构运动分析的任务是对于结构型式及尺寸参数已定的具体机构,按主动件的位置、速度和加速度来确定从动件或从动件上指定点的位置、速度和加速度。

许多机械的运动学特性和运动参数直接关系到机械工艺动作的质量,运动参数又是机械动力学分析的依据,所以机构的运动分析是机械设计过程中必不可少的重要环节。

以计算机为手段的解析方法,由于解算速度快,精确度高,程序有一定的通用性,已成为机构运动分析的主要方法。

连杆机构作为在机械制造特别是在加工机械制造中主要用作传动的机构型式,同其他型式机构特别是凸轮机构相比具有很多优点。

连杆机构采用低副连接,结构简单,易于加工、安装并能保证精度要求。

连杆机构可以将主动件的运动通过连杆传递到与执行机构或辅助机构直接或间接相连的从动件,实现间歇运动,满足给定的运动要求,完成机器的工艺操作。

牛头刨床是一种利用工作台的横向运动和纵向往复运动来去除材料的一种切削加工机床。

工作台的纵向往复运动是机床的主运动,实现工件的切削。

工作台的横向运动即是进给运动,实现对切削精度的控制。

本文中只分析纵向运动的运动特性。

牛头刨床有很多机构组成,其中实现刨头切削运动的六连杆机构是一个关键机构。

刨床工作时,通过六杆机构驱动刨刀作往复移动。

刨刀右行时,当刨刀处于工作行程时;要求刨刀的速度较低且平稳,以减小原动机的容量和提高切削质量。

当刨刀处于返回行程时,刨刀不工作,称为空行程,此时要求刨刀的速度较高以提高生产率。

由此可见,牛头刨床的纵向运动特性对机床的性能有决定性的影响。

1 牛头刨床的六连杆机构牛头刨床有很多机构组成,其中实现刨头切削运动的六杆机构是一个关键机构。

图1所示的为一牛头刨床的六连杆机构。

杆1为原动件,刨刀装在C点上。

假设已知各构件的尺寸如表1所示,原动件1以等角速度ω1=1rad/s沿着逆时针方向回转,要求分析各从动件的角位移、角速度和角加速度以及刨刀C点的位移、速度和加速度的变化情况。

高等机构学题目: 牛头刨床机构运动分析院系名称:机械与动力学院专业班级:机械工程学生姓名:学号:学生姓名:学号:学生姓名:学号:指导教师:2015年12 月17日目录一问题描述................................................................................................................................ - 1 -二运动分析................................................................................................................................ - 1 -2.1矢量法构建机构独立位置方程 ............................................................................. - 1 -2.2机构速度分析 ............................................................................................................. - 2 -2.3机构加速度分析......................................................................................................... - 2 -2.4机构运动线图绘制.................................................................................................... - 3 -三总结......................................................................................................................................... - 4 -附录一:Matlab程序............................................................................................................... - 4 -牛头刨床机构运动分析一 问题描述如图1-1所示的牛头刨床机构中,800h mm =,1360h mm =,2120h mm =,200AB l mm =,960CD l mm =,160DE l mm =。

毕业设计(论文)-牛头刨床六杆机构运动分析河南理工大学本科毕业设计,论文,摘要在工程技术领域,经常会遇到一些需要反复操作,重复性很高的工作,如果能有一个供反复操作且操作简单的专用工具,图形用户界面就是最好的选择。

如在本设计中对于牛头刨床平面六杆机构来说,为了保证结构参数与运动参数不同的牛头刨床的运动特性,即刨刀在切削过程中接近于等速运动从而保证加工质量和延长刀具寿命,以及刀具的急回性能从而提高生产率,这样的问题如果能够通过设计一个模型平台,之后只需改变参量就可以解决预期的问题,这将大大的提高设计效率。

设计本设计中正是通过建立牛头刨床六杆机构的数学模型,然后用MATLAB程序出一个友好的人机交互的图形界面,并将数学模型参数化,使用户只需改变牛头刨床的参数就可以方便的实现运动分析和运动仿真,用户可以形象直观地观察到牛头刨床的运动轨迹、速度变化及加速度变化规律。

关键词:牛头刨床六杆机构 MATLAB 运动仿真程序开发1河南理工大学本科毕业设计,论文,AbstractIn the engineering area, often repeatedly encountered some operational needs, repetitive highly, and if the operation can be repeated for a simple operation and dedicated tool graphical user interface is the best choice. As in the planer graphic design for six pole bodies, and campaigns to ensure the structural parameters of different parameters planer movement characteristics, planning tool inthe process of cutting close to equal campaign to ensure processing quality and extended life cutlery and cutlery rush back to the performance enhancing productivity, If such issues can be adopted to design a model platform parameter can be changed only after the expected settlement, which will greatly enhance the efficiency of the design. It is through the establishment of this design planer six pole bodies mathematical model, and then use MATLAB to devise procedures of a friendly aircraft in the world graphics interface, and mathematical models of the parameters, so that users only need to change the parameters planer can facilitate the realization of movement analysis and sports simulation, Users can visual image observed in planer movement trajectories, speed changes and acceleration changes.Keywords:Planer 6 pole bodies MATLAB Campaign simulation Procedure development.2河南理工大学本科毕业设计,论文,目录1 绪论 (4)2牛头刨床六杆机构运动分析程序设计2.1 MATLAB介绍 (5)2.2 MATLAB的特点 (6)2.3 用MATLAB处理工程问题优缺点................................7 3牛头刨床运动分析的模型3.1 基本概念与原理 (9)3.2 牛头刨床六杆机构的数学模型 .................................9 4图形用户界面GUI4.1界面设计的原则 (13)4.2 功能要求 (16)4.3界面结构设计 (17)4.4 程序框图的设计 .............................................19 5运动仿真程序界面设计与编程实现5.1 句柄图形体系 (21)5.1.1 图形对象、对象句柄和句柄图形树结构 (22)5.1.2 对象属性 (23)5.1.3 对象句柄的获取方法 (23)5.1.4 对象句柄的获取和设置 (25)5.2 主界面参数含义 (27)5.3 界面制作步骤 (27)6总结 (49)7致谢 (50)8参考书目 (51)9附录程序源代码 (52)3河南理工大学本科毕业设计,论文,1 绪论1.1本课题的意义机构运动分析是不考虑引起机构运动的外力的影响,而仅从几何角度出发,根据已知的原动件的运动规律(通常假设为匀速运动),确定机构其它构件上各点的位移、速度、加速度,或构件的角位移、角速度、角加速度等运动参数。

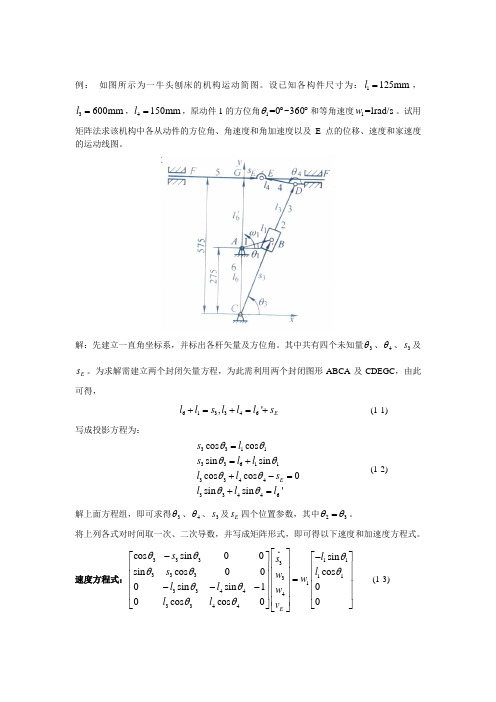

例: 如图所示为一牛头刨床的机构运动简图。

设已知各构件尺寸为:1125mm l =,3600mm l =,4150mm l =,原动件1的方位角1=0~360θ︒︒和等角速度1=1rad/s w 。

试用矩阵法求该机构中各从动件的方位角、角速度和角加速度以及E 点的位移、速度和家速度的运动线图。

解:先建立一直角坐标系,并标出各杆矢量及方位角。

其中共有四个未知量3θ、4θ、3s 及E s 。

为求解需建立两个封闭矢量方程,为此需利用两个封闭图形ABCA 及CDEGC ,由此可得,613346,'E l l s l l l s +=+=+(1-1)写成投影方程为: 331133611334433446cos cos sin sin cos cos 0sin sin 'E s l s l l l l s l l l θθθθθθθθ==++-=+= (1-2)解上面方程组,即可求得3θ、4θ、3s 及E s 四个位置参数,其中23θθ=。

将上列各式对时间取一次、二次导数,并写成矩阵形式,即可得以下速度和加速度方程式。

速度方程式:3331133331131334443344cos sin 00sin sin cos 00cos 0sin sin 1000cos cos 0E s l s s l w w l l w l l v θθθθθθθθθθ⎡⎤--⎡⎤⎡⎤⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥=⎢⎥⎢⎥⎢⎥---⎢⎥⎢⎥⎢⎥⎢⎥⎣⎦⎣⎦⎣⎦ (1-3)机构从动件的位置参数矩阵:33333333443344cos sin 00sin cos 000sin sin 10cos cos 0s s l l l l θθθθθθθθ-⎡⎤⎢⎥⎢⎥⎢⎥---⎢⎥⎣⎦机构从动件的的速度列阵:334E s w w v ⎡⎤⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎣⎦机构原动件的位置参数矩阵:1111sin cos 00l l θθ-⎡⎤⎢⎥⎢⎥⎢⎥⎢⎥⎣⎦1w :机构原动件的角速度加速度方程式:333333333344433443333333333333333344433344cos sin 00sin cos 000sin sin 10cos cos 0sin sin cos 00cos cos sin 000cos cos 00sin sin E s s s l l l l w s s w w s s w l w l w l w l w θθθθαθθαθθαθθθθθθθθθθ⎡⎤-⎡⎤⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥---⎢⎥⎢⎥⎢⎥⎣⎦⎣⎦----=-----11131113144cos sin 000E l w s l w w w w v θθ⎡⎤⎡⎤-⎡⎤⎢⎥⎢⎥⎢⎥⎢⎥-⎢⎥⎢⎥+⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎣⎦⎣⎦⎢⎥⎣⎦(1-4)机构从动件的位置参数矩阵求导:33333333333333333444333444sin sin cos 00cos cos sin 000cos cos 00sin sin 0w s s w w s s w l w l w l w l w θθθθθθθθθθ⎡⎤---⎢⎥⎢⎥-⎢⎥⎢⎥--⎢⎥--⎢⎥⎣⎦机构从动件的的加速度列阵:334E s ααα⎡⎤⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎣⎦机构原动件的位置参数矩阵求导:111111cossinl wl wθθ-⎡⎤⎢⎥-⎢⎥⎢⎥⎢⎥⎣⎦主程序(matlab):%牛头刨床运动分析主程序s;%x(1)——代表3θ;%x(2)——代表构件3的转角3θ;%x(3)——代表构件4的转角4s;%x(4)——代表E点的线位移El;%x(5)——代表1l;%x(6)——代表3l;%x(7)——代表4l;%x(8)——代表6l;%x(9)——代表'6w。

三、机构选型、方案分析及方案的确定方案一的运动分析及评价(1)运动是否具有确定的运动该机构中构件n=5。

在各个构件构成的的运动副中Pl=6,Ph=1.凸轮和转子、2杆组成运动副中有一个局部自由度,即F'=1。

机构中不存在虚约束。

.由以上条件可知:机构的自由度 F=3n-(2Pl+Ph-p')-F'=1机构的原动件是凸轮机构,原动件的个数等于机构的自由度,所以机构具有确定的运动。

(2)机构传动功能的实现在原动件凸轮1带动杆2会在一定的角度范围内摇动。

通过连杆3推动滑块4运动,从而实现滑块(刨刀)的往复运动。

(3)主传动机构的工作性能凸轮1的角速度恒定,推动2杆摇摆,在凸轮1随着角速度转动时,连杆3也随着杆2的摇动不断的改变角度,使滑块4的速度变化减缓,即滑块4的速度变化在切削时不是很快,速度趋于匀速;在凸轮的回程时,只有惯性力和摩擦力,两者的作用都比较小,因此,机构在传动时可以实现刨头的工作行程速度较低,而返程的速度较高的急回运动。

传动过程中会出现最小传动角的位置,设计过程中应注意增大基圆半径,以增大最小传动角。

机构中存在高副的传动,降低了传动的稳定性。

(4)机构的传力性能要实现机构的往返运动,必须在凸轮1和转子间增加一个力,使其在回转时能够顺利的返回,方法可以是几何封闭或者是力封闭。

几何封闭为在凸轮和转子设计成齿轮形状,如共扼齿轮,这样就可以实现其自由的返回。

机构在连杆的作用下可以有效的将凸轮1的作用力作用于滑块4。

但是在切削过程中连杆3和杆2也受到滑块4的作用反力。

杆2回受到弯力,因此对于杆2的弯曲强度有较高的要求。

同时,转子与凸轮1的运动副为高副,受到的压强较大。

所以该机构不适于承受较大的载荷,只使用于切削一些硬度不高的高的小型工件。

该机构在设计上不存在影响机构运转的死角,机构在运转过程中不会因为机构本身的问题而突然停下。

(5)机构的动力性能分析。

由于凸轮的不平衡,在运转过程中,会引起整个机构的震动,会影响整个机构的寿命。

牛头刨床导杆机构的运动分析1. 引言牛头刨床导杆机构是一种常用于刨削加工的机床设备,具有高精度和高效率的特点。

在刨床导杆机构中,导杆起着重要的作用,它能够提供刨床刀架的平行导向和支撑作用。

导杆机构的运动特性对于刨削加工的精度和效率有着重要的影响。

因此,对于牛头刨床导杆机构的运动分析具有重要意义。

2. 导杆机构的构成牛头刨床导杆机构一般由导杆、导轨、导轨座以及导杆座等部件组成。

导杆是导轨上移动的零件,通过导杆座和刨床刀架相连。

导轨是固定在刨床床身上的导向轨道,导轨座则用于支撑导杆并保证其在导轨上的平稳移动。

3. 运动分析导杆机构的运动分析主要包括导杆的运动规律和导轨座的运动约束等方面。

3.1 导杆的运动规律导杆在刨床加工过程中的运动规律可由导杆机构的几何关系来描述。

假设导杆长度为L,导轨座的前进长度为x,导杆与导轨的接触点为A,刨床刀架的前进位置为y。

根据几何关系可知,导杆的运动规律满足以下方程:x = L - y3.2 导轨座的运动约束为了保证导杆在导轨上的平稳运动,导轨座需要满足一定的运动约束条件。

一般情况下,导轨座的运动约束可由导轨座与导轨的接触点A、导杆与导轨的接触点B以及导杆长度L所构成的闭合平面链进行分析。

根据平面链的运动学原理,可以得到以下方程:L = AB + BC其中,AB代表导轨座的前进长度,BC代表导杆的伸出长度。

根据实际情况,可以确定导轨座的运动范围,并进行相应的设计。

4. 结论通过对牛头刨床导杆机构的运动分析,可以得出以下结论:1.导杆的运动规律可由导杆机构的几何关系来描述,其中导杆的前进位置与导轨座的前进长度满足特定的关系。

2.导轨座的运动约束需要满足导轨座与导轨接触点、导杆与导轨接触点以及导杆长度所构成的闭合平面链的特定关系。

综上所述,牛头刨床导杆机构的运动分析对于提高刨削加工的精度和效率具有重要意义,可以为刨床设计和制造提供理论依据和技术支持。

参考文献:[1] 张三. 牛头刨床导杆机构运动分析研究[J]. 机床与液压, 2010, 12(4): 45-50.。

牛头刨床机构的运动特点

牛头刨床机构的运动特点是指它在工作时产生的机构运动特征。

牛头刨床机构是一种将直线运动转化为往复运动的机械结构,其主要特点包括:

1. 往复运动:牛头刨床机构通过曲轴和连杆组成,使得工作台面能够以往复运动的方式进行刨削操作。

这种往复运动是机构的基本特点,能够有效地实现工作过程中的刨削加工。

2. 快速往复:牛头刨床机构的刨床行程通常较长,且具有快速往复的特点。

它能够在短时间内完成一次完整的刨削过程,提高生产效率。

3. 平稳可靠:牛头刨床机构的运动稳定性较好,能够在工作过程中保持平稳的运动状态,避免产生过大的振动和冲击力,保证加工质量和切削工具的寿命。

4. 节能高效:牛头刨床机构在运动时能够利用较少的能量来完成工作,实现能耗的节约。

同时,其运动速度较快,能够提高生产效率,减少加工时间。

5. 方向可逆:牛头刨床机构的运动方向是可逆的,可以根据需要进行前后或上下刮削,具有较好的灵活性和适应性。

总的来说,牛头刨床机构的运动特点是往复、快速、平稳可靠、节能高效和方向可逆。

这些特点使得牛头刨床机构成为一种常用的刨削设备,广泛应用于金属加工和木工加工等领域。

牛头刨床机构的运动特点

牛头刨床是一种常用的木工机床,用于加工木料的平整表面。

其机构的运动特点主要包括刨刀的直线来回运动、工作台的往复运动以及刨床本身的旋转运动。

牛头刨床机构的运动特点之一是刨刀的直线来回运动。

刨刀是刨床上最重要的部件之一,它负责将木料上的凸起部分切削掉,使其表面变得平整。

刨刀的运动是通过传动装置实现的,通常是由电机驱动传动带或传动链带动刨刀轴旋转,使刨刀进行直线来回运动。

这种运动方式可以保证刨刀在切削过程中保持稳定的切削速度和切削力,从而得到平整的切削表面。

牛头刨床机构的运动特点之二是工作台的往复运动。

工作台是刨床上承载木料的部件,它的运动方式通常是沿着刨刀运动方向往复移动。

工作台的往复运动可以通过传动装置实现,通常是由电机驱动传动带或传动链带动工作台进行往复运动。

工作台的往复运动可以使木料在刨刀的作用下平稳地进行切削,保证切削表面的平整度和精度。

牛头刨床机构的运动特点之三是刨床本身的旋转运动。

刨床通常由机身和床身组成,机身上安装有刨刀和传动装置,床身上安装有工作台和支撑装置。

刨床本身可以通过传动装置实现旋转运动,通常是由电机驱动传动带或传动链带动刨床旋转。

刨床的旋转运动可以

使木料在刨刀的作用下均匀地进行切削,保证切削表面的平整度和精度。

牛头刨床机构的运动特点主要包括刨刀的直线来回运动、工作台的往复运动以及刨床本身的旋转运动。

这些特点使得牛头刨床能够有效地进行木料的切削加工,保证切削表面的平整度和精度。

在实际应用中,根据不同的加工要求和木料特性,可以调整刨刀的运动速度、工作台的运动频率和刨床的旋转速度,以获得最佳的切削效果。

青岛理工大学琴岛学院课程设计说明书课题名称:机械原理课程设计学院:机电工程系专业班级:机械113学号:20110201083学生:张三指导老师:李燕青岛理工大学教务处2013 年 12月 27日《机械原理课程设计》评阅书摘要选取方案三,利用图解法对1点和6电状态时牛头刨床导杆机构进行运动分析、动态静力分析,并汇总本方案所得各位置点的速度、加速度、机构受力数据绘制曲线图。

进行方案比较,确定最佳方案。

将一个班级分为 3 组,每组11人左右,一组选择一个备选方案进行如下分析工作:课程设计内容:牛头刨床导杆机构的运动分析、动态静力分析;(1)绘制机构运动简图(两个位置);(2)速度分析、加速度分析;(3)机构受力分析(求平衡力矩);(4)绘制运动线图。

(上述三项作在一张A1号图纸上)精选文档目录摘要 (I)1设计任务 (1)2导杆机构的基本尺寸确定 (2)3 导杆机构的运动分析 (4)3.1 速度分析 (4)3.2 加速度分析 (5)4导杆机构的动态静力分析 (8)4.1 运动副反作用力分析 (8)4.2 曲柄平衡力矩分析 (10)总结 (11)致谢 (12)参考文献 (13)1设计任务一、课程设计的性质、目的和任务机械原理课程设计是高等工业学校机械类专业学生第一次较全面的机械运动学和动力学分析与设计的训练,是本课程的一个重要教学环节。

其意义和目的在于:以机械系统运动方案设计为结合点,把机械原理课程设计的各章理论和方法融会贯通起来,进一步巩固和加深学生所学的理论知识;培养学生独立解决有关本课程实际问题的能力,使学生对于机械运动学和动力学的分析和设计有一个较完整的概念,具备计算、制图和使用技术资料的能力。

二、课程设计教学的内容和要求将一个班级进行分组,每组10人左右,一组选择一个备选方案进行如下分析工作:课程设计内容:牛头刨床导杆机构的运动分析、动态静力分析;(1)绘制机构运动简图;(2)速度分析、加速度分析;(1张1号图纸)(3)机构动态静力分析;(4)绘制运动线图。

机械原理课程设计编写说明书设计题目:牛头刨床机构的设计及运动分析(01)目录1 设计任务及要求……………………………………………2 数学模型的建立……………………………………………3 程序框图……………………………………………………4 程序清单及运行结果………………………………………5 设计总结……………………………………………………6 参考文献……………………………………………………一、设计任务及要求已知:曲柄每分钟转数n2,各构件尺寸及重心位置,且刨头导路X-X位于导杆端点B所作圆弧的平分线上,数据见下表:设计内容导杆机构的运动分析单位r/min mm符号n2l o2o4l o2A l o4B l BC l o4s4数据60 380 110 540 135 270要求:(1)作机构的运动简图(2)用C语言编写主程序调用子程序,对机构进行运动分析,动态显示,并打印程序及运算结果。

(3)画出导轨4的角位移Ψ,角速度Ψ’,角加速度Ψ”。

二、 数学模型ABCXa b d Z 2Z 1Z 3βαY β如图四个向量组成封闭四边形,于是有0321=+-Z Z Z按复数式可以写成a (cos α+isin α)-b(cos β+isin β)+d(cos θ3+isinθ3)=0 (1) 由于θ3=90º,上式可化简为a (cos α+isin α)-b(cos β+isin β)+id=0(2)根据(2)式中实部、虚部分别相等得acos α-bcos β=0(3)asin α-bsin β+d=0(4)(3)(4)联立解得β=arctan acosaasinad +(5)b=2adsina d2a 2++ (6)将(2)对时间求一阶导数得ω2=β’=b aω1cos(α-β)(7) υc =b ’=-a ω1sin(α-β)(8)将(2)对时间求二阶导数得(9) ε3=β”=b1[a ε1cos(α-β)- a ω21sin(α-β)-2υcω2]a c =b ”=-a ε1sin(α-β)-a ω21cos(α-β)+b ω22(10)a c 即滑块沿杆方向的加速度,通常曲柄可近似看作均角速转动,则ε3=0。

牛头刨床运动分析实例

牛头刨床是一种钻床,其切削过程是将刀具在工件上沿着轴向切削,切削时刀具的进给和转速都可以调整。

牛头刨床的切削过程主要涉及到以下几个运动:

1. 主轴转动运动:主轴是牛头刨床的重要组成部分,它承担着刀具的转动任务。

主轴转动时,刀具也会随之转动,将工件上的材料切削掉。

2. 工件进给运动:工件的进给运动与主轴转动相反,它将工件沿着切削方向向刀具推进。

工件进给速度可以控制,不同材料需要不同的进给速度。

3. 横向移动运动:牛头刨床的刀具可以在横向方向上移动,这个运动通常用于切削不规则形状的工件。

切削刀具可以通过手动操作或数控系统控制横向移动。

以上三个运动相互协调,在不同的切削任务中产生不同的切削效果。

牛头刨床是一种精密的切削工具,通常用于制造高精度零件,例如轴承、齿轮等。

机械原理课程设计说明书-牛头刨床的运动分析与设计一、设计目标本机械原理课程设计的目标是对牛头刨床进行运动分析与设计,通过分析刨床的运动原理和结构特点,设计出合理的刨床结构,确保刨床的运动稳定性和工作效率。

二、刨床的运动分析1. 刨床的基本运动牛头刨床的基本运动包括主轴转动、工作台进给运动和刀架进给运动。

主轴转动通过电动机驱动刨刀进行旋转,实现刨削工作。

工作台进给运动使工件在水平平面上进行进给运动,供刀架进行刨削。

刀架进给运动使刀架在垂直于工作台的方向上进行进给,并在工件刨削时左右平移,调整刨削的位置。

2. 刨床的运动传动刨床的运动传动主要通过齿轮传动和导轨传动实现。

主轴转动通过电动机通过齿轮传动带动主轴实现。

工作台进给运动通过齿轮和导轨的组合实现,工作台在导轨上进行水平移动。

刀架进给运动通过螺杆和导轨的组合实现,螺杆带动刀架进行垂直平移,并在导轨上进行水平移动。

三、刨床结构设计基于上述运动分析,对牛头刨床进行结构设计如下:1. 主轴结构:主轴采用直径大、刚度高的优质轴承,保证刨床的稳定性和工作效率。

主轴和电动机通过齿轮传动连接,确保刨床主轴的转动平稳。

2. 工作台结构:工作台采用结实的铸铁材料,设计为可拆卸结构,方便工件的放置和取出。

工作台通过导轨和齿轮传动实现水平进给运动,导轨和齿轮选用耐磨材料,减小运动阻力。

3. 刀架结构:刀架采用铸铁材料,设计为可调节结构,方便调整刨削位置。

刀架通过螺杆和导轨的组合实现垂直进给运动和水平进给运动,确保刀具与工件的接触面平整。

四、设计流程1. 进行刨床的运动分析,确定刨床的基本运动和运动传动方式。

2. 根据运动分析结果,进行刨床的结构设计,包括主轴结构、工作台结构和刀架结构。

3. 设计刨床各部件的尺寸和连接方式,确保结构的牢固性和可拆卸性。

4. 进行刨床的总体装配和调试,确保刨床的运动平稳和工作效率。

5. 测试刨床的性能和稳定性,进行必要的调整和改进。

五、安全注意事项1. 在使用刨床时,应仔细阅读操作指南,并按照操作规程进行操作。

牛头刨床导杆机构运动分析方案四牛头刨床导杆机构运动分析一、设计任务及要求:(1)已知:牛头刨床的导杆机构的曲柄每分钟转速n2,各构件尺寸及重心位置,且报头导路x-x位于导杆端点B所作圆弧的平分线上。

数据如下表所示: 设计内容导杆机构运动分析单位 r/min mm符号 N2 lo2o4 lo2A lo4B lBC lo4s4数据 70 400 95 800 ,,, ,,,要求:1、用c语言编写计算程序,对机构进行动态分析和动态显示。

2、上机调试程序并打印结果。

3、画出导杆4的角位移,角速度,角加速度的曲线。

4、编写设计计算说明书。

- 1 -二、数学模型的建立YZ1aαCAβZZ32bdBX如图三个向量组成封闭图形,于是有Z1,Z2,Z3,0按复数式可以写成a(cosα+isinα)-b(cosβ+isinβ)+d(cosθ+isinθ)=0 (1) 33由于θ=90º,上式可化简为 3a(cosα+isinα)-b(cosβ+isinβ)+id=0 (2)根据(2)式中实部、虚部分别相等得acosα-bcosβ=0 (3)asinα-bsinβ+d=0 (4)(3)(4)联立解得d,asinaβ=arctan (5) acosa- 2 -22b= (6) a,d,2adsina将(2)对时间求一阶导数得aω=β’=ωcos(α-β) (7) 21bυ=b’=-aωsin(α-β) (8) 1c将(2)对时间求二阶导数得12ε=β’=[aεcos(α-β)- aωsin(α-β)-2υω] (9) 31c21b22a=b”=-aεsin(α-β)-aωcos(α-β)+bω (10) c112a即滑块沿杆方向的加速度,通常曲柄可近似看作均角速转动,则ε=0。

c1三、程序框图输入a,d, ω输入N 1,作循环,For(i=0;i,N;i++)依次计算β,b, ω υ ε a 2,c,2,c将计算的β,b, ω υ ε a结果分别存入数组或文2,c,2,c件中按格式输出所有计算结果初始化图形系统绘制直角坐标系直角坐标系下分别绘出角位移、角速度、角加速度图象- 3 -四、程序清单及运行结果:#include<graphics.h>#include<math.h>#include<conio.h>#include<stdio.h>#define PI 3.1415926#define M PI/180#define C 2*PI*70/60#define l1 95#define l2 400#define l4 800#define l5 (0.32*l4)#define Ys6 22.88996918#define l7 l4-Ys6void dtmn();void pist(float x0,float y0,float l,float h, float theta); void slide(float x0,float y0,float x1,float h);void pirot(float x0,float y0,float l);void sgd();void cur();/****************************主函数****************************/ main(){int Q2,i=0,j=0,Q_2[72];float Q4,Q41,Q411,w3,a3,Q5,Q51;float Q511,sA,sA1,sA11,Se,w4,Ve,Se1,a4,Se11;float S_e[72],S_e1[72],S_e11[72],Q_511[72];FILE *fl;if((fl=fopen("mydata.txt","w"))==NULL){printf("mydata.txt cannot open!\n");exit(0);}/*int gd=DETECT,gm;initgraph(&gd,&gm,"c:\\turboc2");cleardevice();*/- 4 -clrscr();printf(" zhuanjiao weiyi sudu jiaojiasudu jiasudu \n");for(Q2=0;Q2<=360;Q2+=5){i++;if(i%12==0){getch();printf(" zhuanjiao weiyi sudu jiaojiasudu jiasudu \n");}if(Q2>=0&&Q2<90||Q2>270&&Q2<=360){Q4=atan((l2+l1*sin(Q2*M))/(l1*cos(Q2*M)));Q4/=M;}else if(Q2==90||Q2==270){Q4=90;}else if(Q2>90&&Q2<180){Q4=PI-atan((l2+l1*sin(Q2*M))/(-l1*cos(Q2*M)));Q4/=M;}else if(Q2>=180&&Q2<270){Q4=PI-atan((l2+l1*sin(Q2*M))/(-l1*cos(Q2*M)));Q4/=M;}if(Q4==90) sA=l2+l1;else if(Q4==270) sA=l2-l1;elsesA=l1*cos(Q2*M)/cos(Q4*M);sA1=-l1*C*sin((Q2-Q4)*M);Q41=-l1*C*cos((Q2-Q4)*M)/sA;w3=Q41;Q411=(C*C*l1*sin((Q4-Q2)*M)-w3*sA1)/sA;a3=Q411;if(((l7-l4*sin(Q4*M))/l5)>=0&&((l7-l4*sin(Q4*M))/l5)<=1)Q5=180-asin(l7-(l4*sin(Q4*M))/l5)/M;else if(((l7-l4*sin(Q4*M))/l5)>=-1&&((l7-l4*sin(Q4*M))/l5)<=0) Q5=180+asin((l7-l4*sin(Q4*M))/l5)/M;Se=l4*cos(Q4*M)+l5*cos(Q5*M);Q51=-w3*l4*cos(Q4*M)/(l5*cos(Q5*M));w4=Q51;Se1=-w3*l4*sin((Q4-Q5)*M)/cos(Q5*M);Q511=(Q41*Q41*l4*sin(Q4*M)+Q51*Q51*l5*sin(Q5*M)-Q411*l4*cos(Q4*M))/(l5*cos(Q5*M));- 5 -Se11=-(a3*l4*sin((Q4-Q5)*M)+w3*w3*l4*cos((Q4-Q5)*M)-w4*w4*l5)/cos( Q5*M);S_e[j]=Se;S_e1[j]=Se1;Q_511[j]=Q511;S_e11[j]=Se11;Q_2[j]=Q2;printf("%7d %-7.3f %-7.3f %-7.3f %-7.3f\n",Q_2[j],S_e[j],S_e1[j],Q_511[j],S_e11[j]);fprintf(fl,"%7d %-7.3f %-7.3f %-7.3f %-7.3f\n",Q_2[j],S_e[j],S_e1[j],Q_511[j],S_e11[j]);}j++;fclose(fl);cur();dtmn();sgd();}/**********************sudu,jiasudu,weiyi,quxiantuhanshu*************************/void cur(){/*float w1=2*PI,L1=110,L4=135,L61=490,L3=540,L6=380; */float Q4,Q2,sA,w3,sA1,sA11,Se,Se1,Se11,a3,a4,Q411,Q5,Q51,w4;int gd=DETECT, gmode,i;initgraph(&gd,&gmode,"c:\\turboc2");clrscr();for(Q2=0;Q2<=2*PI;Q2+=1.0*PI/1000){if(Q2>=0&&Q2<PI/2||Q2>PI*1.5&&Q2<=2*PI)Q4=atan((l2+l1*sin(Q2))/(l1*cos(Q2)));else if(Q2==PI/2.0||Q2==1.5*PI)Q4=PI/2;else if(Q2>PI/2&&Q2<PI)- 6 -Q4=PI-atan((l2+l1*sin(Q2))/(-l1*cos(Q2)));elseQ4=PI-atan((l2+l1*sin(Q2))/(-l1*cos(Q2)));if(Q2!=PI/2&&Q2!=1.5*PI)sA=l1*cos(Q2)/cos(Q4);else if(Q2==PI/2)sA=l1+l2;elsesA=l2-l1;/* sA1=-l1*w1*sin(Q2-Q4); */w3=l1*C*cos(Q2-Q4)/sA;Q411=(C*C*l1*sin(Q4-Q2)-2*w3*sA)/sA;a3=Q411;if(((l7-l4*sin(Q4))/l5)>=0&&((l7-l4*sin(Q4))/l5)<=1)Q5=PI-asin((l7-l4*sin(Q4))/l5);else if(((l7-l4*sin(Q4))/l5)>=-1&&((l7-l4*sin(Q4))/l5)<0)Q5=PI+asin((l7-l4*sin(Q4))/l5);Se=l4*cos(Q4)+l5*cos(Q5);Q51=-w3*l4*cos(Q4)/(l5*cos(Q5));w4=Q51;Se1=-w3*l4*sin(Q4-Q5)/cos(Q5);/*Q511=(Q41*Q41*l4*sin(Q4)+Q51*Q51*l5*sin(Q5)-Q411*Q411*l4*cos(Q4 ))/(l5*cos(Q5));*/Se11=-(a3*l4*sin(Q4-Q5)+w3*w3*l4*cos(Q4-Q5)-w4*w4*l5)/cos(Q5); line(100,200,500,200);setcolor(5);line(492,201,500,200);line(492,199,500,200);line(100,10,100,350);setcolor(5);line(99,18,100,10);line(101,18,100,10);putpixel(100+Q2*180/PI,200-Se/5,1); /*绘制位移曲线*/putpixel(100+Q2*180/PI,200-Se1/100,2); /*绘制速度曲线*/ putpixel(100+Q2*180/PI,200-Se11/100,4);} /*绘制加速度曲线*/ setcolor(10);- 7 -settextjustify(CENTER_TEXT,0);outtextxy(300,300,"RED___JIASUDU");outtextxy(300,330,"GREEN___SUDU");outtextxy(300,360,"BLUE___WEIYI");/* outtextxy(300,50,"SUDU JIASUDU WEIYI GUAN XI QU XIAN TU");*/outtextxy(300,50,"SUDU JIASUDU WEIYI GUAN XI QU XIAN TU"); getch();closegraph();}/***************************运动模拟图函数*******************/ void dtmn(){int gd=DETECT,gmode,n;initgraph(&gd,&gmode,"c:\\turboc2");cleardevice();do{setbkcolor(0);sgd();}while(!kbhit());getch();}/****************************导轨函数 *********************/ void slide(float x0,float y0,float x1,float h){float xr;int i,n;xr=x0+x1;line(x0,y0,xr,y0);n=x1/h;for(i=0;i<=n;i++){moveto(x0+i*h,y0+h);lineto(x0+(i+1)*h,y0);}- 8 -}/************************摇块函数*************************/ void pist(float x0,float y0,float l,float h,float theta) {float x,y;x=x0-cos(theta)*l/2+h/2*sin(theta);y=y0+l/2*sin(theta)+h/2*cos(theta);moveto(x,y);linerel(l*cos(theta),-l*sin(theta)); /***绘制轮廓线******/ linerel(-h*sin(theta),-h*cos(theta));linerel(-l*cos(theta),l*sin(theta));lineto(x,y);}/*************************支点函数*********************/ void pirot(float x0,float y0,float l){/*float PI=3.1415926;*/float x,y;int i,n;int h=4;setcolor(4);circle(x0,y0,3);setcolor(9);x=x0-l/2;y=y0+sin(PI/3)*l;moveto(x0,y0);lineto(x,y);linerel(18,0);lineto(x0,y0);n=l/4;for(i=0;i<=n;i++){moveto(x+i*h,y+h);lineto(x+(i+1)*h,y);}}/************************连杆,摇块,导轨函数 ***************/ - 9 -void sgd(){int i;int x04,y04,x02,y02;int l02a=l1/2;int l04b=l4/2;float xa,ya,xb,yb,xc,yc,l;float lbc=l5/2;float ss,theta;for(i=0;i<64;i++) /*****动态模拟******/{ss=i*0.1;/*坐标计算*/x04=400; x02=400;y04=400; y02=225;xa=x02+l02a*cos(ss);ya=y02+l02a*sin(ss);l=sqrt((xa-x04)*(xa-x04)+(ya-y04)*(ya-y04)); xb=x04+(xa-x04)*l04b/l;yb=y04+(ya-y04)*l04b/l;yc=135;xc=xb-sqrt(lbc*lbc-(yb-yc)*(yb-yc));theta=-atan((ya-y04)/(xa-x04));setcolor(4);cleardevice();circle(xb,yb,3);circle(xa,ya,3);circle(xc,yc,3);setcolor(8);line(50,135,500,135);rectangle(xc+7,yc+6,xc-7,yc-6); /*绘制滑块C*/ line(x02,y02,xa,ya);line(xc,yc,xb,yb);line(xb,yb,x04,y04);setcolor(7);pirot(x02,y02,16); /*绘制支点X04,X02*/pirot(x04,y04,16);pist(xa,ya,20,10,theta); /*绘制滑块A*/slide(60,135,100,10);- 10 -slide(500,135,570,10);setcolor(8);settextstyle(3,0,2);outtextxy(200,30,"DAOGAN YUNDONG MONI"); outtextxy(200,440,"PRESS ANY KEY TO RETURN"); outtextxy(200,420,"PRESS BREAK TO STOP"); delay(2000);}}运行结果:zhuanjiao weiyi sudu jiaojiasudu jiasudu0 -71.142 304.647 8.723 -9953.6995 -75.351 401.248 7.939 -9740.87010 -80.667 490.578 7.002 -9468.88615 -87.004 572.911 5.950 -9140.81620 -94.281 648.534 4.820 -8759.89925 -102.420 717.730 3.645 -8329.566 30 -111.345 780.766 2.453 -7853.440 35 -120.986 837.896 1.272 -7335.324 40 -131.273 889.345 0.125 -6779.141 45 -142.139 935.321 -0.968 -6188.921 50 -153.521 976.003 -1.990 -5568.732 55 -165.357 1011.550 -2.924 -4922.648 60 -177.586 1042.098 -3.759 -4254.695 65 -190.149 1067.764 -4.482 -3568.840 70 -202.990 1088.634 -5.086 -2868.893 75 -216.050 1104.795 -5.563 -2158.586 80 -229.276 1116.298 -5.907 -1441.448 85 -242.611 1123.185 -6.115 -720.852 90 -256.000 1125.473 -6.185 0.00495 -269.389 1123.182 -6.115 718.097 100 -282.724 1116.297 -5.907 1430.578 105 -295.950 1104.794 -5.563 2134.752 110 -309.010 1088.633 -5.086 2828.065 115 -321.851 1067.761 -4.482 3508.075- 11 -120 -334.414 1042.097 -3.759 4172.396 125 -346.643 1011.550 -2.924 4818.689 130 -358.479 976.002 -1.990 5444.576 135 -369.861 935.319 -0.968 6047.605 140 -380.727 889.344 0.125 6625.189 145 -391.014 837.894 1.272 7174.511 150 -400.655 780.766 2.453 7692.463 155 -409.580 717.729 3.645 8175.566 160 -417.719 648.534 4.820 8619.898 165 -424.996 572.911 5.950 9021.038 170 -431.333 490.578 7.002 9374.011 175 -436.649 401.248 7.939 9673.283 180 -440.858 304.647 8.723 9912.797 185 -443.872 200.530 9.313 10086.062 190 -445.602 88.711 9.667 10186.335 195 -445.954 -30.899 9.741 10206.849 200 -444.835 -158.241 9.495 10141.209 205 -442.156 -293.048 8.893 9983.816 210 -437.831 -434.768 7.909 9730.355 215 -431.781 -582.479 6.526 9378.272 220 -423.944 -734.799 4.748 8927.134 225 -414.275 -889.798 2.601 8378.840 230 -402.757 -1044.928 0.136 7737.403235 -389.408 -1196.994 -2.562 7008.511 240 -374.285 -1342.188 -5.381 6198.696 245 -357.495 -1476.201 -8.178 5314.545 250 -339.200 -1594.439 -10.791 4362.119 255 -319.613 -1692.325 -13.053 3347.051 260 -299.004 -1765.690 -14.803 2275.500 265 -277.684 -1811.176 -15.912 1155.762 270 -256.000 -1125.473 -6.185 0.005275 -234.316 -1811.174 -15.912 -1174.578 280 -212.996 -1765.694 -14.803 -2346.066 285 -192.387 -1692.326 -13.053 -3489.404 290 -172.800 -1594.441 -10.791 -4579.275 295 -154.505 -1476.203 -8.178 -5593.049 300 -137.715 -1342.190 -5.381 -6513.247 - 12 -305 -122.592 -1196.996 -2.562 -7328.699 310 -109.243 -1044.929 0.136 -8034.470 315 -97.725 -889.799 2.601 -8630.820320 -88.056 -734.800 4.748 -9121.607325 -80.219 -582.480 6.526 -9512.740330 -74.169 -434.768 7.909 -9810.804335 -69.844 -293.048 8.893 -10022.228 340 -67.165 -158.241 9.495 -10152.754 345 -66.046 -30.899 9.741 -10207.297350 -66.398 88.710 9.667 -10189.990355 -68.127 200.530 9.313 -10104.407360 -71.142 304.647 8.723 -9953.700 曲线图象及导杆图形- 13 -五、课程设计总结:通过一周的课程设计,我更加了解了机械原理课程设计的各方面内容;进一步掌握了机构分析的基本知识,熟悉了机械设计的一般方法。

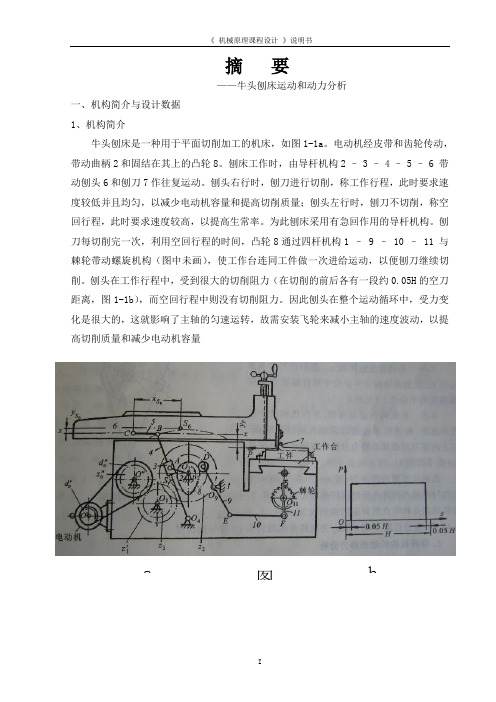

摘要——牛头刨床运动和动力分析一、机构简介与设计数据1、机构简介牛头刨床是一种用于平面切削加工的机床,如图1-1a。

电动机经皮带和齿轮传动,带动曲柄2和固结在其上的凸轮8。

刨床工作时,由导杆机构2 –3 –4 –5 –6 带动刨头6和刨刀7作往复运动。

刨头右行时,刨刀进行切削,称工作行程,此时要求速度较低并且均匀,以减少电动机容量和提高切削质量;刨头左行时,刨刀不切削,称空回行程,此时要求速度较高,以提高生常率。

为此刨床采用有急回作用的导杆机构。

刨刀每切削完一次,利用空回行程的时间,凸轮8通过四杆机构1 – 9 – 10 – 11 与棘轮带动螺旋机构(图中未画),使工作台连同工件做一次进给运动,以便刨刀继续切削。

刨头在工作行程中,受到很大的切削阻力(在切削的前后各有一段约0.05H的空刀距离,图1-1b),而空回行程中则没有切削阻力。

因此刨头在整个运动循环中,受力变化是很大的,这就影响了主轴的匀速运转,故需安装飞轮来减小主轴的速度波动,以提高切削质量和减少电动机容量a b图目录摘要 (III)1设计任务 (1)2 导杆机构的运动分析 (2)导杆机构的动态静力分析 (4)3.1运动副反作用力分析 (4)3.2力矩分析 (6)4方案比较 (7)5总结 (10)6参考文献 (10)《机械原理课程设计》说明书1设计任务机械原理课程设计的任务是对机器的主题机构进行运动分析。

动态静力分析,确定曲柄平衡力矩,并对不同法案进行比较,以确定最优方案。

要求根据设计任务,绘制必要的图纸和编写说明书等。

2 导杆机构的运动分析2.1 速度分析取曲柄位置1’对其进行速度分析,因为2和3在以转动副相连,所以V A2=V A3,其大小等于ω2l02A,指向于ω2相同。

取构件3和4的重合点A进行速度分析。

列速度矢量方程,得υA4 = υA3 + υA4A3大小 ? √ ?方向⊥O4A ⊥O2A ∥O4B选比例尺μv=0.004(m/s)/mm,做出速度矢量图(见图a)νA4=0.088m/sνA3=0.816m/s取5构件作为研究对象,列速度矢量方程,得υC5 = υB5 + υC5B5大小 ? √ ?方向∥XX ⊥O4B ⊥BC取速度极点p,选比例尺μv=0.004(m/s)/mm,做出速度矢量图(见图a)νC5=0.16m/sνC5B5=0.044m/s2.2 加速度分析取曲柄位置“1”进行加速度分析。

二、牛头刨床的运动、动力分析[H,L1]=solve('H=300','L1=(270*H)/(2*550)',' H','L1')H =300L1 =810/11>> [N1,W1]=solve('N1=23',' W1=(N1*2*PI)/60','N1','W1')N1 =23W1 =23/30*PI一、任务根据牛头刨床的机构简图及必要的数据,进行机构的运动学和动力学分析,并给出刨头的位移、速度、加速度和曲柄平衡力矩的曲线。

二、已知条件1、机构运动简图2、机构尺寸mm a 270=, mm b 520=, mm l 5503=, mm l 1004=3、刨头行程和曲柄转速行程mm H 420=, 转速min /891r n =4、刨头的切削阻力工作行程始终为1000N ,空程为0N 。

三、 表达式推导如图所示以A 点为坐标原点,平行刨头运动方向为x 轴,建立直角坐标系,标出各杆矢量及方位角。

由机构的结构分析有:过D 和D '做刨头所在导轨的垂线DG 和D 'G ',从图形中的角度关系易证明GE= G 'E ',所以有EE '=DD '及EE '=θsin 23l =H al l =132,因而我们可以得到312l aHl =1、推导出刨头()1ϕE E x x =,()1ϕE E v v =,()1ϕE E a a =的数学表达式。

(1) 位置分析由矢量封闭三角形ABC 可得封闭矢量方程为CB AB l l a=+即: 312ii i AB ae l e Se πϕϕ+= (1)应用欧拉公式θθθsin cos i e i +=,将(1)的虚部和实部分离得: 31sin sin ϕϕS l a AB =+ (2)31cos cos ϕϕS l AB = (3) 由上面两式求解可得: 当0cos 1=ϕ即21πϕ=或231πϕ=时,由(3)得 0cos 3=ϕ 及 23πϕ=当0cos 1≠ϕ时:113cos sin tan ϕϕϕAB AB l l a +=(4)此时按照机构结构简图及反正切的定义范围易得: 当0tan 3<ϕ时: 113c o s s i n a r c t a n ϕϕπϕAB AB l l a ++=当0tan 3>ϕ时: 113c o s s i n a r c t a nϕϕϕAB AB l l a +=由矢量封闭图形CFED 可得封闭矢量方程为D E CD FE CF l l l l+=+即: 43432ϕϕπi i iE e l e l be x +=+ (5)应用欧拉公式将(4)的虚部和实部分离得:4433cos cos ϕϕl l x E += (6) 4433sin sin ϕϕl l b += (7)由式(7)可得 4334sin sin l l b ϕϕ-=此时按照机构结构简图及反正弦函数的定义范围易得: 4334sin arcsinl l b ϕπϕ--= (8) 由这两个式子可以消去4ϕ,得到由1ϕ确定的E x 的公式:()()23323324sin cos ϕϕl b l x l E -+-= (9) 显然式(9)作为计算式时难以确定E x 的符号,因此在编程时我选择式(6)作为计算式。

目录一、概述1.1、课程设计的目的——————————————— 21.2、工作原理—————————————————— 21.3、设计要求—————————————————— 31.4、设计数据—————————————————— 41.5、创新设计内容及工作量———————————— 4二、牛头刨床主传动机构的结构设计与分析2.1、方案分析—————————————————— 52.2、主传动机构尺寸的综合与确定————————— 52.2、杆组拆分—————————————————— 62.4、绘制刀头位移曲线图————————————— 7三、牛头刨床主传动机构的运动分析及程序3.1、解析法进行运动分析————————————— 83.2、程序编写过程(计算机C语言程序)—————— 103.3、计算数据结果——————————————— 123.4、位移、速度和加速度运动曲线图与分析————— 13四、小结心得体会——————————————————— 18五、参考文献参考文献——————————————————— 19一、概述1.1、课程设计的目的目的:机械课程创新设计是培养学生机械系统方案设计能力的技术基础课程,他是机制专业课程学习过程中的一个重要实践环节。

其目的是以机制专业课程的学习为基础,进一步巩固和加深所学的基本理论、基本概念和基本知识,培养学生分析和解决与本专业课程有关的具体机械所涉及的实际问题的能力,使学生熟悉机械系统设计的步骤及方法,其中包括选型、运动方案的确定、运动学和动力学的分析和整体设计等,并进一步提高计算、分析、计算机辅助设计、绘图以及查阅和使用文献的综合能力。

1.2、工作原理牛头刨床是一种靠刀具的往复直线运动及工作台的间歇运动来完成工件的平面切削加工的机床。

图1为其参考示意图。

电动机经过减速传动装置(皮带和齿轮传动)带动执行机构(导杆机构和凸轮机构)完成刨刀的往复运动和间歇移动。

刨床工作时,刨头6由曲柄2带动右行,刨刀进行切削,称为工作行程。

在切削行程H中,前后各有一段0.05H的空刀距离,工作阻力F为常数;刨刀左行时,即为空回行程,此行程无工作阻力。

在刨刀空回行程时,凸轮8通过四杆机构带动棘轮机构,棘轮机构带动螺旋机构使工作台连同工件在垂直纸面方向上做一次进给运动,以便刨刀继续切削。

(a)机械系统示意图(b)刨头阻力曲线图(c)执行机构运动简图图1 牛头刨床1.3、设计要求电动机轴与曲柄轴2平行,刨刀刀刃E点与铰链点C的垂直距离为50mm,使用寿命10年,每日一班制工作,载荷有轻微冲击。

允许曲柄2转速偏差为±5%。

要求导杆机构的最大压力角应为最小值。

执行构件的传动效率按0.95计算,系统有过载保护。

按小批量生产规模设计。

1.4、设计数据题号 1导杆转速n2(r/min) 481.5、创新设计内容及工作量1)根据给定的工作原理和设计数据确定机构的运动尺寸;2)导杆机构的运动分析。

用解析法求出刨头6的位移、速度、加速度及导杆4的角速度和角加速度,并编程绘制运动线图3)编写计算机辅助优化设计与运动分析说明书,包括问题的数学模型、程序框图、源程序及计算结果图表等内容。

二、牛头刨床主传动机构的结构设计与分析2.1、方案分析1.机构具有确定运动,自由度为F=3n-(2h PP 1)=3×5-(2×7+0)=1,曲柄为机构原动件;2.通过曲柄带动摆动导杆机构和滑块机构使刨刀往复移动,实现切削功能,能满足功能要求3.工作性能,工作行程中,刨刀速度较慢,变化平缓符合切削要求;摆动导杆机构使其具有急回作用,可满足任意行程速比系数K的要求;4.传递性能,机构传动角恒为90°,传动性能好,能承受较大的载荷,机构运动链较长,传动间隙较大;5.动力性能,传动平稳,冲击震动较小;6.结构和理性,结构简单合理,尺寸和质量也较小,制造和维修也较容易;7.经济性,无特殊工艺和设备要求,成本较低。

2.2、主传动机构尺寸的综合与确定由已知数据经过计算得图(2)牛头刨床机构简图由θθ-180180︒+︒=K 得出θ=33.66° )(110)2/66.33sin(380)2/sin(211mm O O A O =︒⨯==θ)(535)2/sin(/)2/(1mm H B O ==θ )(13425.0535/11mm L L B O BC B O BC =⨯=⨯= )(5232/))2/cos((111mm B O B O B O H =--=θ2.3、杆组拆分Ⅰ级杆组Ⅱ级杆组Ⅱ级杆组2.4、绘制刀头位移曲线图θ1Se120°-0.230150°-0.246197°-0.298343°0.020三、牛头刨床主传动机构的运动分析及程序3.1、解析法进行运动分析如图,建立直角坐标系,并标出各杆矢量及方位角。

利用两个封闭图形ABCA 及BDEGB 。

投影方程式为图(3)牛头刨床结构分析图1133cos cos θθl s = (1) 11633sin sin θθl l s += (2)0cos cos 4433=-+E S l l θθ (3)'64433sin sin l l l =+θθ (4)① 求333αωθ、、、 由公式(1)和(2)得:163cos sin arctan111θθθl l l += 221πθπ<≤- (5)163cos sin arctan111θθπθl l l ++= 2321πθπ<≤ (6)上式等价于 116113sin cos cot θθθl l l arc += (7)求3θ对时间一阶导得:1162126161113sin 2sin θθωωl l l l l l l +++=)( (8)求对时间二阶导:211621261211621263)sin 2(cos )(θθωαl l l l l l l l ++-= (9) ② 求滑块E 的E E E S αν、、 由(3)、(4)式得:4433cos cos θθl l S E += (10)433sin arcsin4l l H θθ-= (11) 求对时间一阶导得:443334cos cos θθωωl l -= (12)44333cos )sin(θθθων--=l E (13)求对时间二阶导得:44333442433234cos cos sin sin θθαθωθωαl l l l -+=(14) 4424433234333cos )cos()sin(θωθθωθθααl l l E --+--= (15) 根据设计要求,不同位置的速度、加速度、位移都不同,将利用C 语言编写程序,达到输出各个位置的速度、加速度以及位移的目的。

程序的源代码以及执行程序之后显示结果均予以显示。

3.2、程序源代码(计算机C 语言程序)#include<stdio.h>#include<math.h>#define PI 3.1415926void main(){double a=0.110,b=0.535,c=0.134,d=0.380,e=0.523,f=5;/*O1A=AB,b=O1B,c=BC,d=O1O2,e=H,f=ω1 */double B,C,E,F,G,I,L,M,O;/*B=θ3,C=θ4, E=Se,F =ω3,G=ω4, I= Ve ,L=а3,M=а4, O=аe */ double x=0;printf(" @1 @3 @4 Se W3 W4 Ve A3 A4 Ae \n");while(x<6.3){B=atan((d+a*sin(x))/(a*cos(x))); /*求θ3*/if(B<0)B=PI+B;C=PI-asin((e-b*sin(B))/c); /*求θ4*/if(C<0)C=PI+C;E=b*cos(B)+c*cos(C); /*求 Se */F=(a*f*(a+d*sin(x)))/(d*d+a*a+2*d*a*sin(x)); /*求ω3*/G=-(F*b*cos(B))/(c*cos(C)); /*求ω4*/I=-(F*b*sin(B-C))/cos(C); /*求 Ve */L=((d*d-a*a)*d*a*f*f*cos(x))/((d*d+a*a+2*d*a*sin(x))*(d*d+a*a+2*d*a*sin(x))); /*求а3*/M=(F*F*b*sin(B)+G*G*c*sin(C)-L*b*cos(B))/(c*cos(C)); /*求а4*/O=-(L*b*sin(B-C)+F*F*b*cos(B-C)-G*G*c)/cos(C); /*求аe */printf("%3.0f %3.3f %3.3f %3.3f %3.3f %3.3f %3.3f %3.3f %3.3f%3.3f\n",x*180/PI,(B*180)/PI,(C*180)/PI,E,F,G,I,L,M,O);x=x+PI*10/180;}}以上程序在C语言环境下运行,执行文件执行输出结果显示见表 13.3、计算数据结果表 1.各构件的位置、速度和加速度θ1θ3θ4Seω3ω4νeа3а4аe / (°)/ (rad/s)/ (rad/s²)/ m/ (m/s)/ (m/s) 073.856176.1070.0150.3870.430-0.203 5.645 5.694-3.000 1074.814177.1420.0060.5660.593-0.296 4.655 3.622-2.520 2076.098178.430-0.0050.7130.684-0.373 3.792 1.655-2.104 3077.648179.835-0.0200.8320.711-0.435 3.045-0.101-1.738 4079.410181.235-0.0360.9270.680-0.485 2.396-1.603-1.411 5081.341182.524-0.053 1.0000.602-0.525 1.827-2.838-1.112 6083.399183.617-0.072 1.0550.485-0.557 1.319-3.802-0.833 7085.549184.446-0.092 1.0930.340-0.5790.856-4.494-0.568 8087.760184.962-0.113 1.1150.175-0.5940.421-4.911-0.312 9090.000185.138-0.133 1.1220.000-0.6010.000-5.050-0.061 10092.240184.962-0.154 1.115-0.175-0.598-0.421-4.9110.190 11094.451184.446-0.175 1.093-0.340-0.586-0.856-4.4940.444 12096.601183.617-0.195 1.055-0.485-0.565-1.319-3.8020.706 13098.659182.524-0.214 1.000-0.602-0.533-1.827-2.8380.982 140100.590181.235-0.2320.927-0.680-0.489-2.396-1.603 1.278 150102.352179.835-0.2480.832-0.711-0.435-3.045-0.101 1.603 160103.902178.430-0.2620.713-0.684-0.368-3.792 1.655 1.966 170105.186177.142-0.2740.566-0.593-0.288-4.655 3.622 2.377 180106.144176.107-0.2820.387-0.430-0.195-5.645 5.694 2.846 190106.708175.469-0.2870.170-0.196-0.085-6.7547.662 3.379 200106.799175.363-0.288-0.0860.0990.043-7.9419.164 3.968 210106.337175.891-0.284-0.3840.4320.193-9.1019.668 4.576 220105.240177.085-0.274-0.7190.7550.366-10.0298.518 5.115 230103.446178.860-0.258-1.077 1.0000.558-10.396 5.126 5.406 240100.933180.979-0.235-1.433 1.0850.755-9.774-0.627 5.183 25097.745183.046-0.206-1.7440.9390.931-7.784-7.803 4.171 26094.022184.572-0.171-1.9590.550 1.052-4.364-14.088 2.282 27090.000185.138-0.133-2.0370.000 1.0900.000-16.634-0.200 28085.978184.572-0.096-1.959-0.550 1.040 4.364-14.088-2.665 29082.255183.046-0.062-1.744-0.9390.9187.784-7.803-4.520 30079.067180.979-0.033-1.433-1.0850.7509.774-0.627-5.502 31076.554178.860-0.010-1.077-1.0000.56310.396 5.126-5.701 32074.760177.0850.007-0.719-0.7550.37610.0298.518-5.384 33073.663175.8910.017-0.384-0.4320.2019.1019.668-4.813 34073.201175.3630.021-0.086-0.0990.0457.9419.164-4.169 35073.292175.4690.0200.1700.196-0.089 6.7547.662-3.552 36073.856176.1070.0150.3870.430-0.203 5.645 5.694-3.0003.4、位移、速度和加速度的运动曲线图与分析(MATLAB程序、图)>> clear all;clc;w1=5;l1=0.110;l3=0.535;l6=0.380;l61=0.523;l4=0.134;for m=1:3601o1(m)=pi*(m-1)/1800;o31(m)=atan((l6+l1*sin(o1(m)))/(l1*cos(o1(m))));if o31(m)>=0o3(m)=o31(m);else o3(m)=pi+o31(m);end;s3(m)=(l1*cos(o1(m)))/cos(o3(m));o4(m)=pi-asin((l61-l3*sin(o3(m)))/l4);se(m)=l3*cos(o3(m))+l4*cos(o4(m));if o1(m)==pi/2o3(m)=pi/2; s3(m)=l1+l6;endif o1(m)==3*pi/2o3(m)=pi/2; s3(m)=l6-l1;endA1=[cos(o3(m)),-s3(m)*sin(o3(m)),0,0;sin(o3(m)),s3(m)*cos(o3(m)),0,0;0,-l3*sin(o3 (m)),-l4*sin(o4(m)),-1;0,l3*cos(o3(m)),l4*cos(o4(m)),0];B1=w1*[-l1*sin(o1(m));l1*cos(o1(m));0;0];D1=A1\B1;E1(:,m)=D1;ds(m)=D1(1);w3 (m)=D1(2);w4(m)=D1(3);ve(m)=D1(4);A2=[cos(o3(m)),-s3(m)*sin(o3(m)),0,0;sin(o3(m)),s3(m)*cos(o3(m)),0,0;0,-l3*sin(o3 (m)),-l4*sin(o4(m)),-1;0,l3*cos(o3(m)),l4*cos(o4(m)),0];B2=-[-w3(m)*sin(o3(m)),(-ds(m)*sin(o3(m))-s3(m)*w3(m)*cos(o3(m))),0,0;w3(m)* cos(o3(m)),(ds(m)*cos(o3(m))-s3(m)*w3(m)*sin(o3(m))),0,0;0,-l3*w3(m)*cos(o3(m)),-l4*w4(m)*cos(o4(m)),0;0,-l3*w3(m)*sin(o3(m)),-l4*w4(m)*sin(o4(m)),0]*[ds(m) ;w3(m);w4(m);ve(m)];C2=w1*[-l1*w1*cos(o1(m));-l1*w1*sin(o1(m));0;0];B=B2+C2;D2=A2\B;E2(:,m)= D2;dds(m)=D2(1);a3(m)=D2(2);a4(m)=D2(3);ae(m)=D2(4);end;o11=o1*180/pi;y=[o3*180/pi;o4*180/pi];w=[w3;w4];a=[a3;a4];figure;subplot(221);h1=plotyy(o11,y,o11, se);title('位置线图');xlabel('\it\theta1(°)');ylabel('\it\theta3 \theta4,(°) Se(m)');grid on subplot(222);h2=plotyy(o11,w,o11,ve);title('速度线图');xlabel('\it\theta1(°)');ylabel('\it\omega3 \omega4(rad/s) Ve(m/s)');grid onsubplot(212);h3=plotyy(o11,a,o11,ae);title('加速度线图');xlabel('\it\theta1(°)');ylabel('\it\alpha3 \alpha4(rad/s^2) \alphaE(m/s^2)');grid onF=[o11;o3./pi*180;o4./pi*180;se;w3;w4;ve;a3;a4;ae]';G=F(1:10:3601,:)图(4)牛头刨床运动位置线图分析:随着摇杆的摆动,θ1的增大和减小,但摇杆牵引连杆,使得θ4的角度变化幅度不大,呈浮动装态。