焊接球网架分块吊装方案

- 格式:doc

- 大小:5.38 MB

- 文档页数:113

一、工程概况本工程为某体育馆球型网架工程,位于我国某城市。

体育馆总建筑面积为15000平方米,球型网架直径为100米,采用圆形网架结构,主要应用于体育馆的屋顶。

为确保工程质量和安全,特制定本施工方案。

二、施工准备1. 组织机构成立球型网架施工项目部,负责施工组织、技术指导和现场管理。

2. 施工材料(1)钢材:Q345B钢材,应符合国家相关标准;(2)焊接材料:低氢型焊条,应符合国家相关标准;(3)螺栓、锚杆等连接件:应符合国家相关标准。

3. 施工设备(1)焊接设备:自动埋弧焊机、半自动焊机、电弧焊机等;(2)吊装设备:汽车吊、履带吊、卷扬机等;(3)检测设备:钢卷尺、水平仪、全站仪等。

4. 施工技术(1)采用分片焊接法,将网架分为若干片进行焊接;(2)采用高强螺栓连接,确保网架的整体稳定性;(3)采用分段吊装法,将网架片吊装至指定位置。

三、施工工艺1. 施工顺序(1)基础施工:按照设计要求进行基础施工,确保地基承载力;(2)支架安装:安装支架,确保支架稳定;(3)网架焊接:将网架片焊接成整体;(4)网架吊装:分段吊装网架至指定位置;(5)网架调整:调整网架,确保网架几何尺寸符合设计要求;(6)连接件安装:安装螺栓、锚杆等连接件;(7)防腐处理:对网架进行防腐处理。

2. 施工要点(1)焊接:严格按照焊接工艺要求进行焊接,确保焊接质量;(2)吊装:采用分段吊装法,确保吊装安全;(3)连接:确保连接件安装牢固,防止松动;(4)防腐:选用优质防腐材料,确保防腐效果。

四、质量控制1. 材料质量控制:对进场材料进行检验,确保材料质量符合要求;2. 施工过程控制:严格按照施工工艺进行施工,确保施工质量;3. 隐蔽工程验收:对隐蔽工程进行验收,确保工程质量;4. 网架检测:对网架进行检测,确保网架尺寸和稳定性符合设计要求。

五、安全措施1. 施工现场设置安全警示标志,确保施工人员安全;2. 施工人员必须佩戴安全帽、安全带等个人防护用品;3. 施工过程中,严格按照操作规程进行施工,防止安全事故发生;4. 定期对施工现场进行检查,确保安全措施落实到位。

亚洲高校最大焊接球网架吊装工艺浅析摘要:网架工程施工技术含量高,而网架就位是重中之重且直接影响施工成本。

本文对亚洲高校最大焊接球网架(至2008年3月止)采取拔杆吊装方法成功安装网架进行了分析,在满足工程进度、质量、安全的前提下,以最经济的吊装工艺实现网架的安装并期待了可观的效益。

对以后类似的工程具有极高的参考价值。

关键词:网架、吊装、工艺、分析引言:电子科技大学清水河校区风雨棚工程为室内体育运动场,其屋盖为焊接空心球节点、正放四角锥网壳型式,多点支承拱形网架。

网壳平面投影面积12648.51m2,平面尺寸为153×82.67m,纵横净分别净跨为120m和80m。

由13326根杆件(无缝钢管)和3323只空心球节点焊接组成,总重量430t左右(不含支座重量),网壳最高点标高21.85m,。

1.网架吊装(拼装)方案选择该网架跨度大、重量大、平面尺寸大,且工程位于学校上课区域,建筑物外围轴线向外约10m均为已建成建(构)筑物或绿化,不允许被破坏或占用。

大吊车也无法到达现场,因此采用常规的整体吊装、整体顶升、整体提升、高空滑移法均不可取;高空散拼法方法虽可行,但施工措施费用将达到上百万,成本不允许。

根据实际情况,经过分析决策决定网架跨内部沿长向分4个区段,每个区段单独进行施工吊装,每个区段由4根独立拔杆抬吊吊装工艺。

经工程完成后,实际核算,该吊装措施费仅20余万元。

2.吊装工艺施工准备→网架地面拼装部分砖支墩砌筑→拔杆制作→拔杆安装→地面拼装1拼单元→第一次吊装提升2m高左右→两侧2拼单元拼装→第二次吊装再提升2m高左右→两侧3拼单元拼装→第三次吊装至支座高度以上500mm→支承区段及支座拼装→下降,就位、调整、固定→完成按上述工艺接着进行第二段、第三段、第四段拼装和吊装;各段网架间间预留一个节点间距进行高空散装。

3.拔杆安装本吊装方案由4根φ426×10,=2100的普通焊管加工成独立拔杆进行抬吊,拔杆安装位置必须处于一拼单元(条块)的四角相邻4个下弦节点的中心交点上,否则将影响网架就位。

7.3 网架安装方法及工艺要求7.3.1、工程概述本工程总建筑面积为8890m2,,其中1~13轴交D~P轴为两片整体顶升,每片重量为330吨重,每片采用12个顶升点进行顶升,顶升设备的地基承载力要求满足30吨的要求,7.3.2、施工段划分将网架分成2个施工段。

见下图:三、施工顺序1、施工段间:施工段一→施工段二2、施工段内:先下弦后腹杆及上弦,由中部开始向四周展开。

各施工段安装顺序;见下图:网架拼装顺序图7.4、顶升点设置;第一个施工区域设置12个顶升点,结合本工程网架设计特点,第一吊装区域为50*64米=3200m2,即网架理论重量为115吨,计算荷载安全系数为115*1.2*1.1=151.8吨,分12个顶升点即151.8÷12=12.65吨,顶升设备标准节自重,按每米70KG计算,顶升高度为25米即0.07*25*1.2*1.1=2.31吨,即地基承载力为14.98吨。

顶升设备顶升到12米时设置一道缆风绳,顶升到20米时设置一道缆风绳,,缆风绳的直径≧12mm,下部采用拉葫芦拉紧,并受力均匀。

见下图;在地下室的顶升点,必须落在混凝土柱子,如未在柱子顶部,需采取600*300*20钢管进行加固。

7.41每个顶升点位置的杆件进行超应力,对超应力的杆件进行加固,加固采用50*5的角铁对杆件进行捆绑加固。

网架验算采用《空间网架结构分析设计程序 SFCAD2002》进行计算,计算结果有10根腹杆需要加固,详见计算图纸及计算书。

7.5、现场安装方法及注意事项:2个施工段的安装方法相同,我们以施工段一为例来讲述安装方法及注意事项。

1、工艺流程:准备工作→清点杆件(球)→在场地上拼装网架→安装顶升架、顶升网架→顶升至设计标高→补装支座处网架(封边)→拆除顶升设备2 准备工作(1)对已进场的网架材料进行清点,球、杆分别分类堆放;必须对球、杆进行严格检查,必要时应对其加工尺寸进行校核。

以保证安装精度。

焊接球网架吊装方案球网架是一种常见的街头布置物,在广场、公园、商业区等场所广泛使用。

球网架外观独特,装饰美观,可用于游乐、体育、展示等多种用途。

球网架的制作材料一般为钢管、球墨铸铁,通过焊接进行加工制作。

球网架的安装过程中需要进行高空吊装,其吊装方案需要严格制定和实施。

一、吊装计划吊装计划是吊装方案实施的关键。

制定吊装计划时,需要考虑到各种吊装因素,并且对各种方案进行评估和比较,选定最适合的方案。

吊装计划应包括以下内容:1、吊装方案:吊装方案应该根据球网架的大小、重量、形状等因素进行科学制定,确保吊装过程中固定牢固、安全可靠。

2、人员编组:吊装过程中需要安排专门的人员对各种吊装设备进行操作,组织合理、人数适宜。

3、安全措施:在吊装过程中需要严格按照安全规程进行操作,确保人员安全和吊装设备的完好性。

二、现场布置在进行球网架吊装施工前,需要先进行各种现场布置,包括道路交通、场地环境等各种因素。

现场布置应按照吊装计划要求进行,确保施工过程中各种设备和人员能够自如地运作。

三、吊装设备在进行球网架吊装施工前,需要先选定和配置各种吊装设备。

吊装设备应根据球网架的重量、构造等因素进行合理选择,确保吊装设备能够承受重量,吊装过程中稳定可靠。

四、吊装流程吊装流程是吊装方案的具体实施过程。

吊装流程应按照吊装计划和现场条件厘定,包括设备操作、牵引、固定等各种步骤。

在吊装流程中应注意安全措施,避免事故发生。

五、安全措施在球网架吊装施工全过程中,应按照标准的安全措施进行操作,确保工人安全和吊装设备的完好性。

主要的安全措施包括:1、安装安全带:在高空吊装作业中,安装安全带可以确保工人安全,避免不必要的意外伤害。

2、带好安全帽:在吊装作业中,注意带上安全帽,防止物体掉落伤及人员头部。

3、使用承重能力强的吊装设备:要注意选择承重能力足够的吊装设备,确保吊装过程中稳定可靠。

4、保证接触面积充足:吊装过程中,要确保接触面积充足,避免因过度压力而导致物体缺陷。

一、施工方案1、工程概况湖南长丰汽车制造股份有限公司涂装车间焊接球网架工程有三部分组成。

其中(1)轴~(12)轴为第一部分,(13)轴~(24)轴为第二部分,(25)~(37)轴为第三部分,三部分网架结构形式为平板型斜放四角锥焊接球节点网架,每一部分平面形状均为矩形,沿短跨两向上弦3%结构起坡,为变矢高截面,结构矢高为2.1m~2.79m,支承条件为下弦柱网支承,第一部分投影尺寸为45m×88m,第二部分投影尺寸为45m×88m,第三部分投影尺寸为45m×96m,施工面积共计12240m2,网格尺寸为4m×4m,局部为4m×5m。

本工程网架杆件防腐采用QZJ633型钢管抛丸清理机进行喷丸除锈,除锈等级和粗糙度达到Sa2.5级,然后涂刷环氧富锌防锈底漆,涂层厚度达到125um。

2、施工总则(1) 为确保本网架工程的工期目标,网架结构的工厂加工制作、运输、和现场安装施工采用同步、交叉的流水作业方式。

(2) 网架结构的工厂加工制作、运输和现场安装施工分阶段进行,各阶段做到同步交叉作业施工。

每阶段网架根据柱网从设计、加工、运输都分块进行,以便于现场的施工安装。

(3) 本网架工程的现场安装施工采用现场地面拼装,整体吊装的安装方法。

3、网架结构安装前的准备工作(1) 成立本网架工程现场安装施工项目经理部,项目经理部由项目经理1名,施工队长2名,项目工程师1名,专职技术、质量、材料员各1名,安全员2名,持证焊工50名,吊装工50名,辅助工30名,油漆工10名,共149人组成。

(2) 准备好全套网架安装施工技术文件。

(3) 网架安装进场时,所有支承网架结构柱的轴线标高必须达到设计值。

(4) 事先准备好施工道路、材料堆放场地和工具房等临时设施及拼装场地的平整。

(5) 网架安装进场前,应事先复测柱顶标高和纵、横向平面轴线尺寸,如不符合安装要求,由土建施工单位采取相应措施整改(整改措施应事先征得设计单位的同意)以保证全部支承柱的最大相对高差≤10mm,纵、横向轴线偏差值≤10mm,经复验确认合格后方可进场安装。

焊接球分块吊装施工整体施工区域设置及总体方案思路

1、总体思路

根据本工程的施工方案:按照煤棚钢结构布置特点及现场施工条件的要求,拟采取“分块吊装”的施工工艺。

在每块网架之间设置拼装平台。

钢结构施工的具体流程说明如下:

△在地面拼装平台上将网架分段第一部分拼装完成;

△安装支撑第一部分的抱杆支撑;

△吊装第一部分网架,支撑点为柱点及抱杆;

△在地面拼装平台上将网架分段第二部分拼装完成;

△安装支撑第二部分的抱杆支撑;

△吊装第二部分网架,支撑点为柱点及抱杆;

△焊接第一部分及第二部分的连接部分,使其形成一

个稳定的框架空间结构;

△继续拼装下一部分网架结构及次结构,

△按照以上顺序依次完成一个安装分区的吊装焊接作

业;

△安装整个网架,并对局部位置进行微调就位;△拆除抱杆支撑系统。

Heat pipes for electronics coolingapplicationsScott D. Garner, PE., Thermacore IncFigure 1: Heat pipe operationIntroductionAll electronic components, from microprocessors to high end power converters, generate heat and rejection of this heat is necessary for their optimum and reliable operation. As electronic design allows higher throughput in smaller packages, dissipating the heat load becomes a critical design factor. Many of today's electronic devices require cooling beyond the capability of standard metallic heat sinks. The heat pipe is meeting this need and is rapidly becoming a main stream thermal management tool.Heat pipes have been commercially available since the mid 1960's. Only in the past few years, however, has the electronics industry embraced heat pipes as reliable, cost-effective solutions for high end cooling applications. The purpose of this article is to explain basic heat pipe operation, review key heat pipe design issues, and to discuss current heat pipe electronic cooling applications.Heat Pipe OperationA heat pipe is essentially a passive heat transfer device with an extremely high effective thermal conductivity. The two-phase heat transfer mechanism results in heat transfer capabilities from one hundred to several thousand times that of an equivalent piece of copper.As shown in Figure 1, the heat pipe in its simplest configuration is a closed, evacuated cylindrical vessel with the internal walls lined with a capillary structure or wick that is saturated with a working fluid. Since the heat pipe is evacuated and then charged with the working fluid prior to being sealed, the internal pressure is set by the vapor pressure of the fluid.As heat is input at the evaporator, fluid is vaporized, creating a pressure gradient in the pipe. This pressure gradient forces the vapor to flow along the pipe to a cooler section where it condenses giving up its latent heat of vaporization. The working fluid is then returned to the evaporator by the capillary forces developed in the wick structure.Heat pipes can be designed to operate over a very broad range of temperatures from cryogenic (< -243°C) applications utilizing titanium alloy/nitrogen heat pipes, to high temperature applications (>2000°C) using tungsten/silver heat pipes. In electronic cooling applications where it is desirable to maintain junction temperatures below 125-150°C, copper/water heat pipes are typically used. Copper/methanol heat pipes are usedif the application requires heat pipe operation below 0°C.Heat Pipe DesignThere are many factors to consider when designing a heat pipe: compatibility of materials, operating temperature range, diameter, power limitations, thermal resistances, and operating orientation. However, the design issues are reduced to two major considerations by limiting the selection to copper/water heat pipes for cooling electronics. These considerations are the amount of power the heat pipe is capable of carrying and its effective thermal resistance. These two major heat pipe design criteria are discussed below.Limits To Heat TransportThe most important heat pipe design consideration is the amount of power the heat pipeis capable of transferring. Heat pipes can be designed to carry a few watts or several kilowatts, depending on the application. Heat pipes can transfer much higher powers for a given temperature gradient than even the best metallic conductors. If driven beyond its capacity, however, the effective thermal conductivity of the heat pipe will be significantly reduced. Therefore, it is important to assure that the heat pipe is designed to safely transport the required heat load.The maximum heat transport capability of the heat pipe is governed by several limiting factors which must be addressed when designing a heat pipe. There are five primary heat pipe heat transport limitations. These heat transport limits, which are a function of the heat pipe operating temperature, include: viscous, sonic, capillary pumping, entrainment or flooding, and boiling. Figures 2 and 3 show graphs of the axial heat transport limits asa function of operating temperature for typical powder metal and screen wicked heat pipes. Each heat transport limitation is summarized in Table 1.Heat Transport Limit Description Cause Potential SolutionViscousViscous forces preventvapor flow in the heat pipeHeat pipe operating belowrecommended operatingtemperatureIncrease heat pipeoperating temperature orfind alternative workingfluidSonicVapor flow reaches sonicvelocity when exiting heatpipe evaporator resulting ina constant heat pipetransport power and largetemperature gradientsPower/temperaturecombination, too muchpower at low operatingtemperatureThis is typically only aproblem at start-up. Theheat pipe will carry a setpower and the large ^Twill self correct as theheat pipe warms upEntrainment/Flooding High velocity vapor flowprevents condensate fromreturning to evaporatorHeat pipe operating abovedesigned power input or attoo low an operatingtemperatureIncrease vapor spacediameter or operatingtemperatureCapillary Sum of gravitational, liquidand vapor flow pressuredrops exceed the capillarypumping head of the heatpipe wick structureHeat pipe input powerexceeds the design heattransport capacity of theheat pipeModify heat pipe wickstructure design or reducepower inputBoilingFilm boiling in heat pipeevaporator typically initiatesat 5-10 W/cm2 for screenwicks and 20-30 W/cm2 forpowder metal wicksHigh radial heat flux causesfilm boiling resulting inheat pipe dryout and largethermal resistancesUse a wick with a higherheat flux capacity orspread out the heat load Table 1: Heat pipe heat transport limitationsFigure 2: Predicted heat pipe limitationsAs shown in Figures 2 and 3, the capillary limit is usually the limiting factor in a heat pipe design.Figure 3: Predicted heat pipe limitsThe capillary limit is set by the pumping capacity of the wick structure. As shown in Figure 4, the capillary limit is a strong function of the operating orientation and the type of wick structure.Figure 4: Capillary limits vs. operating angleThe two most important properties of a wick are the pore radius and the permeability. The pore radius determines the pumping pressure the wick can develop. The permeability determines the frictional losses of the fluid as it flows through the wick. There are several types of wick structures available including: grooves, screen, cables/fibers, and sintered powder metal. Figure 5 shows several heat pipe wick structures.It is important to select the proper wick structure for your application. The above list is in order of decreasing permeability and decreasing pore radius.Grooved wicks have a large pore radius and a high permeability, as a result the pressure losses are low but the pumping head is also low. Grooved wicks can transfer high heat loads in a horizontal or gravity aided position, but cannot transfer large loads against gravity. The powder metal wicks on the opposite end of the list have small pore radii and relatively low permeability. Powder metal wicks are limited by pressure drops in the horizontal position but can transfer large loads against gravity.Effective Heat Pipe Thermal ResistanceThe other primary heat pipe design consideration is the effective heat pipe thermal resistance or overall heat pipe T at a given design power. As the heat pipe is a two-phase heat transfer device, a constant effective thermal resistance value cannot be assigned. The effective thermal resistance is not constant but a function of a large number of variables, such as heat pipe geometry, evaporator length, condenser length, wick structure, and working fluid.Figure 5: Wick structuresThe total thermal resistance of a heat pipe is the sum of the resistances due to conduction through the wall, conduction through the wick, evaporation or boiling, axial vapor flow, condensation, and conduction losses back through the condenser section wick and wall.Figure 6 shows a power versus T curve for a typical copper/water heat pipe.Figure 6: Predicted heat pipe Delta-TTThe detailed thermal analysis of heat pipes is rather complex. There are, however, a few rules of thumb that can be used for first pass design considerations. A rough guide for a copper/water heat pipe with a powder metal wick structure is to use 0.2°C/W/cm2 for thermal resistance at the evaporator and condenser, and 0.02°C/W/cm2 for axial resistance.The evaporator and condenser resistances are based on the outer surface area of the heat pipe. The axial resistance is based on the cross-sectional area of the vapor space. This design guide is only useful for powers at or below the design power for the given heat pipe.For example, to calculate the effective thermal resistance for a 1.27 cm diametercopper/water heat pipe 30.5 cm long with a 1 cm diameter vapor space, the following assumptions are made. Assume the heat pipe is dissipating 75 watts with a 5 cm evaporator and a 5 cm condenser length. The evaporator heat flux (q) equals the power divided by the heat input area (q = Q/A evap; q = 3.8 W/cm2). The axial heat flux equals the power divided by the cross sectional area of the vapor space (q=Q/A vapor; q = 95.5W/cm2).The temperature gradient equals the heat flux times the thermal resistance.T = q evap * R evap + q axial * R axial + q cond * R condT = 3.8 W/cm2 * 0.2°C/W/cm2 + 95.5 W/cm2 * 0.02°C/W/cm2+ 3.8 W/cm2 * 0.2°C/W/cm2T = 3.4°CIt is important to note that the equations given above for thermal performance are only rule of thumb guidelines. These guidelines should only be used to help determine if heat pipes will meet your cooling requirements, not as final design criteria. More detailed information on power limitations and predicted heat pipe thermal resistances are given in the heat pipe design books listed in the reference section.Heat Pipe Electronic Cooling Applications:Perhaps the best way to demonstrate the heat pipes application to electronics cooling is to present a few of the more common examples. Currently, one of the highest volume applications for heat pipes is cooling the Pentium processors in notebook computers. Due to the limited space and power available in notebook computers, heat pipes are ideally suited for cooling the high power chips.Fan assisted heat sinks require electrical power and reduce battery life. Standard metallic heat sinks capable of dissipating the heat load are too large to be incorporated into the notebook package. Heat pipes, on the other hand, offer a high efficiency, passive, compact heat transfer solution. Three or four millimeter diameter heat pipes can effectively remove the high flux heat from the processor. The heat pipe spreads the heat load over a relatively large area heat sink, where the heat flux is so low that it can be effectively dissipated through the notebook case to ambient air. The heat sink can be the existing components of the notebook, from Electro-Magnetic Interference (EMI) shielding under the key pad to metal structural components. Various configurations of notebook heat pipe heat sinks are shown in Figure 7.Figure 7: Typical notebook heat pipe heat sinkTypical thermal resistances for these applications at six to eight watt heat loads are 4 - 6°C/watt. High power mainframe, mini-mainframe, server and workstation chips may also employ heat pipe heat sinks. High end chips dissipating up to 100 watts are outside the capabilities of conventional heat sinks. Heat pipes are used to transfer heat from the chip to a fin stack large enough to convect the heat to the supplied air stream. The heatpipe isothermalizes the fins eliminating the large conductive losses associated with standard sinks. The heat pipe heat sinks, shown in Figure 8, dissipate loads in the 75 to 100 watt range with resistances from 0.2 to 0.4°C/watt, depending on the available air flow.Figure 8: High end CPU heat pipe heat sinkIn addition, other high power electronics including Silicon Controlled Rectifiers (SCR's), Insulated Gate Bipolar Transistors (IGBT's) and Thyristors, often utilize heat pipe heat sinks. Heat pipe heat sinks similar to the one shown in Figure 9, are capable of cooling several devices with total heat loads up to 5 kW. These heat sinks are also available in an electrically isolated versions where the fin stack can be at ground potential with the evaporator operating at the device potentials of up to 10 kV. Typical thermal resistances for the high power heat sinks range from 0.05 to 0.1°C/watt. Again, the resistance is predominately controlled by the available fin volume and air flow.Figure 9: High power IGBT heat pipe heat sink。

一、工程概况本工程为某大型体育场馆网架吊装项目,位于我国某城市。

该网架结构采用螺栓球节点钢网架形式,造型为矩形,网架长80米,宽60米,跨度为40米。

网架荷载:上弦恒载为0.5KN/m²,上弦活载为0.8KN/m²,下弦活载为0.2KN/m²,基本风压值为0.4KN/m²(按风荷载敏感结构考虑,地面粗糙度B类),基本雪压值为0.3KN/m²(按100年一遇考虑)。

二、施工目标1. 质量目标:确保网架吊装工程一次性验收合格,达到优良工程标准。

2. 工期目标:在合同约定的时间内完成网架吊装施工。

3. 安全目标:杜绝重大安全事故,确保施工人员生命财产安全。

三、施工方法1. 施工准备(1)技术准备:熟悉施工图纸,掌握网架结构设计参数,了解吊装设备性能及操作规程。

(2)人员准备:组织专业施工队伍,对施工人员进行技术培训和安全教育。

(3)材料准备:确保吊装设备、工具、材料齐全,质量合格。

2. 吊装方法(1)采用双机抬吊方式,两台起重机分别位于网架两端,同步进行吊装。

(2)将网架分段吊装,每段吊装高度不超过5米。

(3)在吊装过程中,严格控制吊装速度,确保吊装平稳、安全。

(4)在吊装过程中,对网架进行实时监测,确保网架结构稳定。

3. 吊装步骤(1)将网架分段放置在吊装场地,并检查各段网架质量。

(2)安装起重机,调整吊装设备,确保吊装设备性能良好。

(3)对网架进行试吊,检查吊装设备、吊装绳索、网架连接等是否安全可靠。

(4)开始吊装,将网架分段吊起,缓慢移动至安装位置。

(5)将网架分段依次安装在预定位置,确保网架结构稳定。

(6)检查网架连接节点,确保连接牢固。

四、安全措施1. 施工人员必须穿戴安全帽、安全带等防护用品。

2. 吊装设备必须经过定期检查、保养,确保性能良好。

3. 吊装过程中,严格控制吊装速度,确保吊装平稳、安全。

4. 吊装过程中,对网架进行实时监测,确保网架结构稳定。

焊接球网架吊装方案一、引言焊接球网架是一种常见的结构形式,常用于体育场馆、工业厂房等场所。

对于焊接球网架的搭建和安装,吊装方案是至关重要的环节。

本文将详细介绍焊接球网架的吊装方案,并提供一种合适的格式来书写。

二、吊装方案1. 目标和要求焊接球网架的吊装方案旨在保障工人安全、确保设备完好,实现按照设计要求进行顺利的搭建和安装。

以下是具体的目标和要求:(1) 保证吊装过程中人身安全,严禁发生事故;(2) 保护焊接球网架的结构完整,避免损坏;(3) 按照设计要求,准确、高效地完成吊装工作。

2. 准备工作在进行焊接球网架的吊装前,需要进行充分的准备工作:(1) 对整个吊装现场进行评估,确保没有障碍物和危险因素;(2) 准备必要的吊装工具和设备,如吊车、钢丝绳等;(3) 制定详细的操作流程和安全措施,确保吊装过程中各项工作有序进行。

3. 吊装步骤(1) 确定起吊点:根据设计要求,确定焊接球网架的起吊点,并确保吊车的吨位和稳定性能够满足需求。

(2) 进行预吊装:使用合适的工具和设备,将球网架的部分部件进行预吊装,并检查其结构是否完整。

(3) 安装吊具:根据设计要求,将吊装绳索或钢丝绳正确地连接到焊接球网架的吊装点上。

(4) 吊装球网架:由专业的吊装工人操作吊车,将焊接球网架缓慢提升至指定的高度,并确保吊装过程中各个环节安全可靠。

(5) 放置球网架:将焊接球网架小心地放置到预定的位置,并使用支撑物或其他稳定装置进行固定。

(6) 检查和调整:在完成吊装后,对焊接球网架进行检查和调整,确保其平稳、牢固地安装在指定位置。

4. 安全措施为保障吊装过程中的安全,以下是必要的安全措施:(1) 严格遵守吊装操作规程,确保吊装人员熟悉操作要点和注意事项;(2) 定期检查吊车和吊具的性能,确保其正常使用;(3) 在吊装现场设置安全警示标志,引导工人和其他人员注意安全;(4) 对吊装过程中的风险和危险因素进行全面评估,并采取相应的防护措施;(5) 坚守现场指挥岗位,确保吊装操作的指挥和协调。

某中学校体育中心球形网架工程组装、吊装施工方案(分段整体手动倒链提升)审批:审核:编制:总公司一、施工方法综述:该网架为焊接球节点网架,工程跨度较大且用网架结构调坡,施工工期较短,结合我公司施工力量及施工现场综合条件考虑,采用地面拼装,整体吊装法。

二、施工部署:网架材料进场前需要土建施工单位事先将现场杂物清理,网架施工人员利用7.15米平整的现场拼装网架.工艺流程:施工准备放线定位搁置支托组装中间小拼逐步向四周组装提升超过看台继续向四周组装吊装高空拼装周边网格就位焊接支座施工准备:1、检查场地情况,要求平整坚实,有可靠的排水措施.2、用水平仪将支承面上网架予埋板的相对标高全部测出标示在平面图纸相应的位置处,并将此数据图提供给工程监理和网架安装负责人,作为安装和对各支撑点复测验收的依据。

3、开工前必须组织人员勘察现场,复核轴线尺寸及预埋件的标高、平面位移是否符合设计要求.4、保证水、电、道路的三通,应确保构件运输到位的道路畅通。

5、安装前应熟悉图纸,了解施工工艺,弄清节点构造,掌握施工方法,注意安装顺序。

6、运至现场的构件必须按指定地点堆放。

7、所有安装工具、机具应按技术要求配齐,安装所用的垫铁、焊条必须准备齐全.三、焊接球节点网架拼装工工艺:网架安装前,对支承面标高、轴线进行认真复核,拼装和复查用的钢尺必须同杆或对尺,做好图示记录.根据轴线,画出中心十字线,对照发货清单及安装图对进入现场的部件进行清点,然后根据网架安装的先后顺序组织放料、配件,然后进行网架拼装。

从网架受力方向做起步安装,由队长统一指挥,队员找准支座,装好相应的球和杆件,起步单元网成后,及时组织自测自检,严格进行网架位置的调整,要求网架支座偏移严格控制在允许误差内。

四、质量检查1、网架拼装过程中,应随时检查网架拼装质量,并做出记录,如有问题应在临时支点拆除前予以调整。

2、网架在地面焊接完成后,起吊20cm时静置12小时,检查网架整体挠度,如挠度较大,应通过下弦尺寸的调整来控制挠度值。

大跨度焊接球异型钢网架吊装技术方案一、方案设计依据本技术方案是为了解决大跨度焊接球异型钢网架吊装过程中遇到的技术难点和安全问题,依据相关的工程设计和标准规范,采用成熟可靠的工程技术手段和设备,保障整个吊装过程的安全可靠和顺利进行。

二、大跨度焊接球异型钢网架吊装工作内容本次大跨度焊接球异型钢网架吊装工作范围为2片球异型钢网架共4个构件,每个构件重量为120吨,最高吊装高度约25米,工作地点位于广东省中山市。

三、吊装方案1.钢丝绳吊装方案由于球异型钢网架构件体积较大,且存在弯曲变形的情况,为保证吊装安全和稳定,采用钢丝绳吊装方案。

吊装钢丝绳选用直径为46毫米的特殊合金钢丝绳,每个构件安装4根钢丝绳,每根钢丝绳工作载荷大于600吨,吊钩选用最大吨位1000吨电动旋转吊钩。

2.吊点选定方案为确保吊装安全和顺利,吊点选定需符合以下条件:1)选用结构强度合理的“Y”形吊点,并通过计算确定吊点位置和吊点之间的距离。

2)吊点与构件之间的连接采用大直径螺栓连接方式,各吊点之间与构件之间平衡布置。

3.起吊和放吊程序1)吊前检查:对吊绳、吊钩和吊点及相关设备进行检查,确认吊装准备工作无安全隐患。

2)吊装准备:吸附吊钩在构件上并固定,将构件起吊至一定高度后进行固定,调整构件位置使之平稳,吊钩进行微调,确认吊装位置准确无误。

3)建立信号关系:领班和信号员协同配合,建立起确保吊装安全的信号关系,并进行沟通和协调。

4)吊装操作:吊装姿态放稳后,对各吊点进行初始化调整,起吊,保持构件平稳。

同时进行液晶屏幕实时监控,掌握吊装现场情况。

5)放吊:构件竖直放置,放缓吊钩,待构件稳定放置。

4.安全措施为保证吊装过程安全和顺利,需采取如下安全措施:1)设备检查:现场设备包含吊车、绳索等,责任人应对这些设备进行检查和维护,以确保其良好的工作状态。

2)安全红线:设置安全红线,禁止工作人员进入吊装范围;设置宣传标语,提示人员注意安全。

3)领班制度:实现整个吊装过程的有效指挥,需坚持领班制度,对吊装工作进行全局管理,保证现场操作规范。

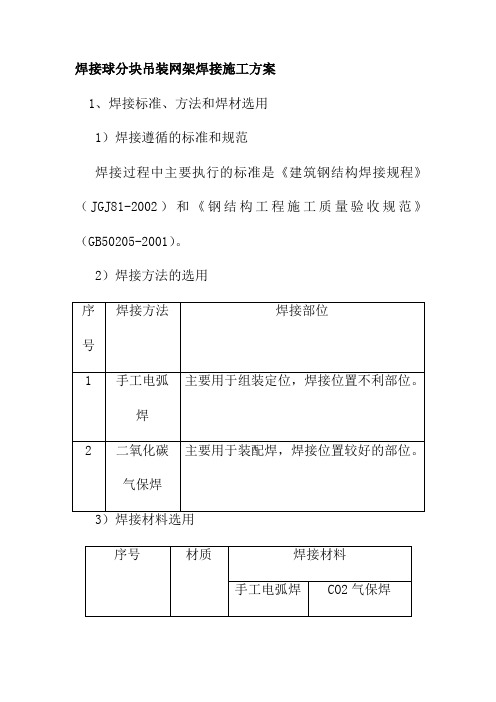

焊接球分块吊装网架焊接施工方案1、焊接标准、方法和焊材选用1)焊接遵循的标准和规范焊接过程中主要执行的标准是《建筑钢结构焊接规程》(JGJ81-2002)和《钢结构工程施工质量验收规范》(GB50205-2001)。

2)焊接方法的选用3)焊接材料选用1)焊接工艺评定流程焊接工艺评定任务书试样制备试样送检焊接工艺评定报告合格焊接作业指导书工厂应用/资料备案2)焊接方法与接头形式焊接方法主要有手工电弧焊、CO2气体保护焊,本工程焊接方位和焊接接头形式如下:3)焊接工艺参数工艺参数须符合《建筑钢结构焊接技术规程》JGJ81-2002的规定,其参考如下表:二氧化碳气体保护半自动焊和解决方案关键施工技术及工艺a、钢网架现场拼装根据本工程的结构特点和现场布置情况,采用在拼装平台上拼装平台组立,点焊固定,校核后焊接成型。

(1)拼装顺序上弦管装配→下弦管装配→斜、直腹杆装配→分段整体焊接→焊缝检验→附件的装焊→分段接口检验→涂装→验收后分段吊离拼装平台。

(2)为减少高空焊接工作量,可在另外的平面上,先进行网架弦管(分段长度)的对接焊,然后再将其吊至已拼接完成的部分上进行拼装。

拼装平台的制作:上弦为钢管及腹杆连接成的平面,我们首先建立地面拼装平台。

拼装平台是根据就近吊装的原则由垫木铺设而成。

在平台上制作出下弦平面。

拼装平台由垫木及钢板组合而成,拼装平台的间距和定位支点的位置根据上下弦杆的位置和节点的位置确定。

拼装时先将上弦和下弦杆件依次放到水平支架上就位,在上弦和下弦杆上确定连接节点的位置,将腹杆和水平杆与弦杆点焊定位,校合无误后按设计要求焊,定位时要考虑焊接变形的影响。

(3)根据平台上的管件放线位置,分别将支座、上下弦管、斜直腹杆等构件吊至拼装平台上,弦管腹杆的装配偏差控制在3mm内,分段接头处用定位板临时固定,所有弦管腹杆装配并检查尺寸后,进行焊接。

(4)装配焊接时,我们采用从两端向中间进行吊装。

(5)每轴网架在拼装平台上分2-3段进行整体制作,分段节点临时固定拼装完成后,解除夹具等对主网架的约束固定,使网架处于自由状态,并在此状态下测量网架的各项控制尺寸,提交监理进行主网架预拼装的验收。

青岛建筑机具租赁吊装技06-02-05网架拼接吊装方案青岛建筑机具租赁经营公司网架拼接吊装方案一、整体吊装方案一〉拼接1、网架在岸上拼接,具体位置由围墙向西1米为拼装②轴进行拼装。

2、在下弦杆周边支点,按设计设42个支撑垛,8个500X500X500或砼垛上铺5mm钢板,其他设34个250X250X200砖垛或500X200X200方木垛上铺5mm钢板。

3、在42个多上,按下弦几何尺寸,抄平放线,以便安装。

4、拼装顺序从A轴向D轴进行,从下弦向上进行。

5、拼装中严格把好轴线和标高的设计要求。

二〉吊装1、机具:160T吊车1部8T吊车1部场内运输车1部2、索具:Φ18.5mm 2米4根Φ21.5mm 44米2根Φ21.5mm 48米2根3、起吊吊车站位以①轴②轴安装位置中心距吊车转台中心16米的作业半径进行吊装。

4、吊车必须安放安全可靠,支腿遇到地坑、渠沟应用垫木加钢板垫平,以确保起吊中不发生事故。

5、吊点选择根据设计要求操作,如无特殊要求,选择四根绳索八点吊。

吊点选在①②轴8支点附近②轴4个3T导链连接,以利调整斜度差,便于就位。

6、起吊前检查索具,溜绳绑扎情况确保安全无误方可起吊。

7、网架吊离地面500mm,再次检查。

如无问题进行180°旋转。

到位停稳后,徐徐降落。

当①轴或②轴其中一轴到位后,即可用导链将另一轴安装就位。

8、最后检验安装质量是否合格,检验合格后,做好最后固定方可脱钩,吊装完毕。

二、分体(两组)吊装方案一〉拼接1、拼接位置以②轴靠近海堤为准。

下支点找平放线。

要求同整体拼装相同。

2、将3000X16000网架拼成两大块(从中间一分为二)。

拼装时可把下弦杆件(水平杆),拼上4根以保证拼装质量。

起吊时可拆下来。

二〉起吊1、机具:50T吊车2部8T吊车1部场内运输车1部索具:Φ18.5mm 2米4根Φ21.5mm 18米2根Φ21.5mm 16米2根2、起吊起吊时,一部车设在①轴处,一部车设在A轴13米处,将A、B段吊起平移10(向北),平稳放置。

焊接球分块吊装施工方案编制:审核:批准:XXXX工程集团第一节整体施工区域设置及总体方案思路1、总体思路根据本工程的施工方案:按照煤棚钢结构布置特点及现场施工条件的要求,拟采取“分块吊装”的施工工艺。

在每块网架之间设置拼装平台。

钢结构施工的具体流程说明如下:△在地面拼装平台上将网架分段第一部分拼装完成;△安装支撑第一部分的抱杆支撑;△吊装第一部分网架,支撑点为柱点及抱杆;△在地面拼装平台上将网架分段第二部分拼装完成;△安装支撑第二部分的抱杆支撑;△吊装第二部分网架,支撑点为柱点及抱杆;△焊接第一部分及第二部分的连接部分,使其形成一个稳定的框架空间结构;△继续拼装下一部分网架结构及次结构,△按照以上顺序依次完成一个安装分区的吊装焊接作业;△安装整个网架,并对局部位置进行微调就位;△拆除抱杆支撑系统。

第二节施工前准备1、由于该工程施工场地紧张,施工难度较大,为加强施工管理,必须做好充分的施工准备工作,根据工程实际,并按工作程序将这些工作落实到每个管理人员肩上,使之各负其责,确保完成。

2、会同总包单位办理好中间交接手续,以便凭此安装网架主体的依据,这里验收主要指预埋件的验收,即土建单位必须提前按设计图纸检查各预埋件的施工情况,各预埋件中心偏移不大于L/3000且≯30mm,总长(横、纵向)偏差在±L/2000内且≯30mm,预埋件顶面高差控制差在相邻柱距的L/800内且≯30mm。

3、选派专业技术人员办理好轴线控制点和水准控制点的书面移交手续。

4、应协调做好现场清理工作,保证开工前施工现场水、电、路通,并平整场地,清除场内杂物。

5、施工员应仔细阅读图纸,熟悉图纸内容,掌握图纸关键,清楚地了解安装程序,以便合理顺序地组织施工。

6、组织现场安装人员召开技术、质量、安全交底会议。

7、考虑煤场正常生产功能,构件在倒运过程中,包括机械的悬着上应注意限高,限宽等。

8、构件倒运过程中应垫平,保证构件运输不产生变形,尽量少损伤涂层,损伤后,应及时补漆。

装卸过程中,钢丝绳与构件之间应加垫块以保护漆面。

9、加工好的管件进场后,按不同型号构件分类堆放,并做好标识,杆件堆放时,底部应用枕木垫好,所有构件应避免雨淋,以防锈蚀。

10、施工现场的煤堆应找平,并选择钢板、地基板等材料硬化地面为组装拼装平台提供场地。

11、由于现场场地狭小,必须根据施工方案在必要的地点做好放坡、找平等工作。

12、针对焊接球网架,施工技术人员做好现场技术交底工作,确保每个工人掌握技术要点。

第三节网架吊装方案1、抱杆的设置本工程为平板型焊接球网架工程,因本工程工期较紧,且现场场地不平,我司计划租赁塔吊节作为抱杆使用。

抱杆随着网架拼装的进度随时更换位置,更换的位置根据吊装的需要进行更换。

以碎石层做基础持力层。

基槽开挖时应将杂填土、淤泥等全部清除,并挖至第二层土。

经过计算满足设计要求,抱杆设置的场地需平整且硬实,若现场场地不满足条件,根据需要可以用厚度25mm-30mm 的钢板衬底。

塔吊四肢之间焊接支撑,在支撑上设置平台,平台上设置临时支座。

具体平台设置见卸载方案。

抱杆位置的设置如下图:抱杆(塔吊标准节)的稳定性计算网架结构支撑抱杆使用塔吊标准节,结构最大内力情况下计算报告如下:截面类型: 格构四角钢组合截面截面名称: 1500x1500x2500(长x宽x缀件高)截面分类: 绕2轴: b类绕3轴: b类杆件类型: 柱套用规范:《钢结构设计规范》GB50017-2003材料设计强度: 215(MPa)1、2肢: 普通角钢(等肢) L160x12绕2轴: b类绕3轴: b类3、4肢: 普通角钢(等肢) L160x12绕2轴: b类绕3轴: b类水平缀件及斜缀件:普通角钢(等肢) L125x12绕2轴: b类绕3轴: b类(以下验算结果中,长度单位为mm,力单位为N)所在组合号(情况号)强度应力比: 0.222 1(1)绕2轴稳定应力比: 0.245 1(1)绕3轴稳定应力比: 0.248 1(1)沿2轴剪切强度应力比: 0.011 1(1)沿3轴剪切强度应力比: 0.002 1(1)单元长度:18000.0绕2轴:计算长度系数:2.03 计算长度: 36599.9构件长度系数:1.00 构件长度: 18000.0绕3轴:计算长度系数:2.03 计算长度: 36599.9构件长度系数:1.00 构件长度: 18000.0绕2轴长细比(限值):52.70 (不控制) 1(1)绕3轴长细比(限值):52.70 (不控制) 1(1)沿2轴挠度比(限值):1/8014 (1/180 ) 1(1)沿3轴挠度比(限值):1/50956 (1/180 ) 1(1)1肢绕2轴稳定应力比:0.229 1(1)1肢绕3轴稳定应力比:0.229 1(1)2肢绕2轴稳定应力比:0.229 1(1)2肢绕3轴稳定应力比:0.229 1(1)3肢绕2轴稳定应力比:0.382 1(1)3肢绕3轴稳定应力比:0.382 1(1)4肢绕2轴稳定应力比:0.433 1(1)4肢绕3轴稳定应力比:0.433 1(1)单肢长细比限值:150.0001肢1轴计算长度:2500.000 长细比:78.7332肢1轴计算长度:2500.000 长细比:78.7333肢1轴计算长度:2500.000 长细比:78.7334肢1轴计算长度:2500.000 长细比:78.733缀件类型: M型水平缀件设计强度: 215斜缀件设计强度: 215沿2轴水平缀件稳定应力比:0.054 1(1)沿2轴斜缀件稳定应力比: 0.176 1(1)沿3轴水平缀件稳定应力比:0.054 1(1)沿3轴斜缀件稳定应力比: 0.176 1(1)验算结果: 截面满足原序号: 1验算后序号: 12、网架分段根据图纸分轴及网架结构形式将主网架分为17部分,每一部分分为2-3吊进行安装,安装顺序从网架的东北方向西南方开始安装。

从第一部分开始安装,首先安装网架的17轴-18轴,将此轴线分为三段。

地面拼装班组与吊装班组同时施工,形成流水作业。

第一部分分段如下图:17轴-18轴在地面拼装完成之后,首先进行第一部分吊装,安装完成抱杆后,吊车不松钩,同时进行第二部分,第三部分吊装,高空焊接完成后,形成一个稳定的结构体系后,吊车松钩完成第一轴线的安装作业。

其他轴线施工依次按此施工。

网架分部图如下图所示:3、网架吊装方案3.1 每榀的吊装顺序:第一分段吊装→第一分段标高调整→临时固定第一分段→第二分段吊装→第二分段标高调整→临时固定第二分段→第三分段吊装→复测→与周围已安装网架形成未定的体系→卸载3.2 吊装器械的选择及相应计算网架的分部中,其中7轴-8轴之间面积最大,根据每平米的含钢量计算此部分的重量为14.24T(356㎡)因场地原因只可在一侧吊装,选择三台75T吊车进行吊装,吊装计算如下:10吊车参数表因此选择75t吊车进行吊装可满足要求。

3.3网架消除应力和误差的措施和方法网架分块之间焊接选用操作平台进行作业,操作平台安装在汽车吊主臂上,焊接人员在吊篮中进行作业,焊接过程中必须确保施工人员的安全,施工人员安全带必须系在吊车的附臂处。

(1)焊接球节点网架高空拼装是指小单元或分块,直接在设计位置进行总拼。

(2)为保证网架在总拼过程中具有较少的焊接应力和便于调整尺寸,合理的总拼顺序应该是从中间向两边或从一边向另一边发展。

本工程为从18轴向1轴方向安装(3)焊接网架结构严禁形成封闭圈,固定在封闭圈中焊接会产生很大的收缩应力。

(4)为确保安装精度,在操作平台上选一个适当位置进行试拼一组,检查无误,开始正式拼装。

网架焊接时一般先焊下弦,使下弦收缩而略向上拱,然后焊接复杆及上弦,如果先焊上弦,则易造成不易消除的人为挠度。

(5)为防止网架在拼装过程中(因网架自重和支架刚度较差)出现挠度,可预先设施工起拱,一般在10~15mm。

(6)由于网架杆件与焊接球之间的连接焊缝是环状的,不同于一般的直线焊缝,必须由焊接经验丰富的焊工施工操作,在施焊中必须严格按制定的要求施工,根据待焊接的杆件的规格和壁厚,确定焊道数量,、电流强度和焊接速度,确保焊缝质量。

(7)在安装过程中,要经常进行检测,当一个网格焊接完成后,必须检测一次,观测其尺寸误差的正负值,要在相邻网格组装焊接时将误差值反向补偿过来,同样,当一行网格焊接完成后,也必须检测一次该行网格的总体尺寸,若出现尺寸误差的正负值,要在相邻行的网格组装焊接时将误差值反向补偿过来,以防已形成较大安装积累误差后,网架已基本成型,但球节点已偏离理论计算位置,无法进行校正。

3.4网架合拢施工合拢施工是网架施工重点,准确合拢焊接球节难度更大。

在网架大面积施工时,由于安装误差、温度变形、焊接变形等等都可能导致最后按设计图纸下料加工的杆件无法安装上去。

因此在合拢施工时主要采取以下措施和施工步骤。

3.4.1合拢温度:合拢的温度主要结合当地的气候温度,在网架设计的平均使用温度下进行合拢施工。

同时合拢施工时为了避免阳光暴晒、昼夜温差等带来的温度变形,合拢施工安排在早上太阳没有出来或者中午屋顶网壳温度均匀后进行,避免由于阳光带来的温差影响。

3.4.2合拢节点详图:3.4.2合拢施工技术措施:合拢前测量:整个网架安装完后,根据设计计算的温度下,利用全站仪对合拢线上的每个球进行重新测量,确定出每个球安装的X、Y、Z三维坐标。

矫正施工(标高调整、水平误差调整):将实际测量的合拢线上每个球节点的三维坐标与设计的三维标进行核对,利用千斤顶等进行标高矫正施工,保证两边网壳挠度一致;同时采用倒链对个别节点的水平位置进行调整。

矫正后测量:网壳各球节点根据测量数据矫正后,再利用全站仪在计算合拢施工温度下对合拢线上每个球进行测量,测出每个球节点的三维坐标值。

合拢线上杆件下料加工:根据矫正后测量出的各球节点的三维坐标值和设计值进行对比;计算出每根杆件的合拢施工时的长度并与设计长度对比。

在不影响杆件的质量前提下,在现场根据合拢时的杆件长度进行杆件加工。

在合拢温度下,需有足够焊工在规定的时间和温度下同时施工,将整体网架在整条合拢线上同时合拢。

合拢时,安装焊接杆件时先焊一端再焊另一端,不能两端同时焊接,以消除由焊接产生的装配应力。

在合拢前应对参加合拢焊接的焊工进行合拢施工的培训,明确操作规程、操作要点,同时进行模拟演练,使焊工在合拢焊接时的焊接速度能基本一致。

4.吊装机具的选择4.1、钢丝绳的选用4.1.1、钢丝绳的种类钢丝绳是把很多根直径为0.3~3mm的高强度碳素钢钢丝先拧成股,再把若干股围绕着绳芯拧成绳的。

钢丝绳种类很多,按绕捻方法不同可分为左同向捻、右同向捻、左交互捻、右交互捻四种,起重作业中常用右交互捻钢丝绳。