气液分离器设计资料

- 格式:pdf

- 大小:689.52 KB

- 文档页数:23

毕业论文(设计)题目名称:旋流式液气分离器的设计题目类型:毕业设计学生姓名:狄磊院(系):机械工程学院专业班级:装备10901班指导教师:张琴辅导教师:时间:至目录毕业论文(设计)任务书 (Ⅰ)开题报告 (Ⅱ)指导教师审查意见 (Ⅲ)评阅教师评语 (Ⅳ)答辩会议记录 (Ⅴ)中文摘要 (Ⅵ)外文摘要 (Ⅶ)1 绪论 (7)选择旋流式液气分离器的意义 (7)国内外现状和进展趋势 (7)国外现状和进展趋势 (7)国内现状和进展趋势 (9)2 方案论证 (9)旋流式液气分离方案的可行性 (9)旋流式分离器的结构及工作原理 (10)3 分离器的整体设计 (11)旋流器的直径和长度的计算 (11)分离器结构设计 (13)分离器整体结构设计 (13)脱气结构 (15)钻井液入口的尺寸 (15)旋流器的结构设计 (15)外筒体的设计 (17)接口管设计 (18)外部结构 (21)4、要紧零部件的设计及校核计算 (22)筒体和封头的壁厚计算 (22)外容器筒体、封头壁厚计算 (22)旋流器筒体封头壁厚计算 (24)人孔 (25)人孔选择 (25)人孔补强 (26)支座 (26)分离器的总质量 (26)支座的选用及安装要求 (28)5 分离器的安装 (28)焊接 (28)安装顺序 (29)6 壳体的有限元分析 (32)7 总结 (35)参考文献 (37)致谢 (39)附录一 (40)附录二 (43)旋流式液气分离器的设计学生:狄磊,长江大学机械工程学院指导教师:张琴,长江大学机械工程学院【摘要】旋流分离器,是一种利用离心沉降原理将非均相混合物中具有不同密度的相分离的机械分离设备。

在具有密度差的混合物以必然的方式及速度从入口进入旋流分离器后,在离心力场的作用下,密度大的相被甩向周围,并顺着壁面向下运动,作为底流排出;密度小的相向中间迁移,并向上运动,最后作为溢流排出。

如此就达到了分离的目的。

旋流分离技术可用于液液分离、气液分离、固液分离、气固分离等。

气液分离器设计论文一、气液分离器的设计原理气液分离器的设计原理主要基于两种物质之间的相态差异,通过利用气体和液体之间的密度和粘度等差异来实现分离。

在气液分离器中,气体通常通过进料管进入,然后通过分离介质展开,并在分离介质中与液体相互作用,从而实现气液分离。

二、气液分离器的设计流程1.确定物料特性:首先需要确定处理的气体和液体的特性,包括流量、压力、温度、组成等。

这些物料的特性将对分离器的设计和选择产生影响。

2.确定设备选型:根据物料特性和分离要求,选择适当的气液分离器类型,包括总体形式、入口位置、出口位置、流动路径等。

3.计算处理容量:根据物料特性和处理要求,计算出所需的处理容量,包括气体和液体的流量。

4.计算设计参数:根据物料特性和处理容量,计算出分离器的设计参数,包括分离介质的形状、尺寸、孔径等。

5.进行设备设计:根据计算得到的设计参数,进行气液分离器的详细设计,包括细节尺寸、结构布置等。

三、气液分离器的优化方法1.优化分离介质:分离介质的选择对分离效果有着重要影响,在设计中可以选择具有较好分离性能的材料,如网格结构、纤维材料等。

2.优化流动路径:流动路径的设计也会对分离效果产生影响,可以通过改变管道形状、加入隔板等方式来改善分离效果。

3.优化设备结构:设备结构的合理设计也能够提高气液分离器的效果,可以通过改变分离器的长度、直径等参数来改善分离效率。

4.优化操作参数:在实际操作中,还可以通过调整气体和液体的流量、压力、温度等操作参数来提高分离效果。

总结起来,气液分离器的设计是一个综合考虑物料特性、设备选型、处理容量和设计参数等多种因素的过程。

通过优化设计,可以提高分离效果,实现更加高效和可靠的气液分离。

立式重力气-液分离器的工艺设计许建华【摘要】Gravity gas-liquid separator has been widely used in the chemical industry,and the most used of which is the vertical gravity gas-liquid separator.In this paper,a brief introduction to the common gravity gas-liquid separator is introduced,and as an example,an engineering design of a gas-liquid separator is showed.The selection of equipment and the key parameters of vertical gravity gas-liquid separator are introduced in details,and several key issues which should be cared in the process design are also listed.%重力气-液分离器在化工生产中一直被广泛应用,其中以立式重力气-液分离器应用最多。

简单介绍了化工装置中常见的重力气-液分离器,并以一台气-液分离器的工程设计为例,就立式重力气-液分离器的设备选型和关键参数的工艺计算做了详细介绍,并指出了立式重力气-液分离器在工艺设计中应注意的几个问题。

【期刊名称】《化工设计通讯》【年(卷),期】2016(042)007【总页数】2页(P99-99,124)【关键词】重力气-液分离器;设备选型;工艺设计【作者】许建华【作者单位】南京扬子石油化工设计工程有限责任公司,江苏南京 210048【正文语种】中文【中图分类】TQ053.2重力气-液分离器因分离负荷范围大,在化工生产中一直被广泛应用。

气液旋流器离心式分离器设计介绍本文档旨在设计一种气液旋流器离心式分离器。

该分离器可用于将气体和液体分离,并具有高效率和可靠性。

设计原理气液旋流器离心式分离器基于离心力和旋流效应来实现气体和液体的分离。

当气体和液体混合进入分离器时,它们会在旋流器中形成旋转流动。

由于离心力的作用,液体会向外运动,被收集在分离器的外部。

而气体则沿着分离器的中心轴进一步向上排出。

设计要素1. 旋流器尺寸旋流器的尺寸是设计中的关键要素。

尺寸过小可能会导致分离效率降低,而尺寸过大则增加了设备的造价和能耗。

根据实际需求和操作参数,确定合适的旋流器尺寸。

2. 进出口形状和位置进出口的形状和位置会影响气体和液体在旋流器中的流动。

合理设计进出口形状和位置,可以提高分离效率和减少能耗。

需要根据具体情况选择最佳的进出口设计。

3. 分离器材料分离器的材料应具有良好的耐腐蚀性和耐压性能,以确保长期稳定运行并避免材料损坏。

根据分离介质的特性选择合适的材料,例如不锈钢、聚合物等。

4. 出口管道设计出口管道的设计对于分离效果和气体排放起着重要作用。

必须确保出口管道与旋流器的连接处无泄漏,并能够有效排出气体。

设计步骤1. 确定分离器的工作条件和需求。

2. 根据工作条件和需求,选择合适的旋流器尺寸和材料。

3. 设计进出口形状和位置,确保流动性和分离效果。

4. 设计出口管道,确保无泄漏和顺畅排出气体。

5. 检查设计是否符合安全和环保要求。

6. 制作设计图纸和说明文档,并提交给相关部门进行评审。

结论气液旋流器离心式分离器是一种高效率和可靠性的气液分离设备。

通过合理的设计和选择适当的工艺参数,可以实现高效的气液分离和能源节约。

在设计过程中,需要考虑旋流器尺寸、进出口形状、分离器材料和出口管道等要素。

最终的设计应符合安全和环保要求,并通过评审批准后开始制造。

气液分离器的种类与结构目录一、研究目的 (2)二、气液分离器的作用 (2)三、气液分离器的原理和分类 (2)四、气液分离器的结构及优缺点 (2)1.重力沉降 (3)2.折流分离 (4)3.离心分离 (5)4.填料分离 (6)5.丝网分离 (7)6.微孔过滤分离 (9)五、实验分析 (10)1.常规冷干机的气液分离器的除水效果 (10)2.查阅相关资料 (12)3.设备整改 (13)4.C型冷干机气分测试 (15)六、优化方案 (17)一、研究目的增强公司冷干机、预冷机等设备上的气液分离器的效果,提升设备性能。

二、气液分离器的作用饱和气体在降温或者加压过程中,一部分可凝气体组分会形成小液滴,随气体一起流动。

气液分离器作用就是处理含有凝液的气体,实现凝液回收或者气相净化。

我们公司设备上的气液分离器作用主要是气相净化。

三、气液分离器的原理和分类气液分离器采用的分离结构很多,其分离方法包括:1、重力沉降;2、折流分离;3、离心力分离;4、填料分离;5、丝网分离;6、微孔过滤分离等。

但综合起来分离原理只有两种:1、利用组分质量(重量)的不同,对混合物进行分离(如分离方法1、2、3、4):气体与液体的密度不同,相同体积下气体的质量比液体的质量小。

2、利用分散系粒子大小不同对混合物进行分离(如分离方法5、6):液体的分子聚集状态与气体的分子聚集状态不同,气体分子距离较远,而液体分子距离要近得多,所以液体粒子比气体粒子大。

四、气液分离器的结构及优缺点1、重力沉降:原理:结构很简单,原理也很简单,利用液体与气体的重量不同达到分离。

空压机末端的储气罐之所以能分离大量液态水,就是依靠这个原理。

适用分离大于200u的液态。

优点:设计简单;设备制作简单;阻力小。

缺点:分离效率很差;需要气体流速很慢,所以相对应设备体积就很大。

2、折流分离(挡板分离)原理:气体与液体的密度不同,液体的惯性大,遇折流板直接发生碰撞达到分离。

我公司老式的冷干机就采用过这种气液分离器。

文档来源为:从网络收集整理.word版本可编辑.欢迎下载支持.气—液分离器设计2005-04-15 发布2005-05-01 实施0文档来源为:从网络收集整理.word版本可编辑.欢迎下载支持.目次1 总则1.1 目的1.2 范围1.3 编制本标准的依据2 立式和卧式重力分离器设计2.1应用范围2.2 立式重力分离器的尺寸设计2.3 卧式重力分离器的尺寸设计2.4 立式分离器(重力式)计算举例2.5附图3 立式和卧式丝网分离器设计3.1 应用范围 3.2 立式丝网分离器的尺寸设计3.3 卧式丝网分离器的尺寸设计3.4 计算举例3.5 附图4 符号说明1 总则 1.1 目的本标准适用于工艺设计人员对两种类型的气—液分离器设计,即立式、卧式重力分离器设计和立式、卧式丝网分离器设计。

并在填写石油化工装置的气—液分离器数据表时使用。

1.2 范围本标准适用于国内所有化工和石油化工装置中的气-液分离器的工程设计。

1.3 编制本标准的依据:化学工程学会《工艺系统工程设计技术规定》HG/T20570.8-1995第8篇气—液分离器设计。

2 立式和卧式重力分离器设计 2.1 应用范围2.1.1 重力分离器适用于分离液滴直径大于200μm 的气液分离。

2.1.2 为提高分离效率,应尽量避免直接在重力分离器前设置阀件、加料及引起物料的转向。

2.1.3 液体量较多,在高液面和低液面间的停留时间在6~9min ,应采用卧式重力分离器。

2.1.4 液体量较少,液面高度不是由停留时间来确定,而是通过各个调节点间的最小距离100mm 来加以限制的,应采用立式重力分离器。

2.2 立式重力分离器的尺寸设计 2.2.1 分离器内的气速 2.2.1.1 近似估算法5.0⎪⎪⎭⎫ ⎝⎛-=G GL s t K V ρρρ (2.2.1—1)式中V t ——浮动(沉降)流速,m/s ;ρL 、ρG ——液体密度和气体密度,kg/m 3; K S ——系数d *=200μm 时,K S =0.0512; d *=350μm 时,K S =0.0675。

中国石化集团兰州设计院标准SLDI 233A14-98中国石化集团兰州设计院目次1 说明 (1)2 立式和卧式重力分离器设计 (1)2.1 应用范围 (1)2.2 立式重力分离器的尺寸设计 (1)2.3 卧式重力分离器的尺寸设计 (3)2.4 立式分离器(重力式)计算举例 (5)2.5 附图 (6)3 立式和卧式丝网分离器设计 (11)3.1 应用范围 (11)3.2 立式丝网分离器的尺寸设计 (12)3.3 卧式丝网分离器的尺寸设计 (15)3.4 计算举例 (16)3.5 附图 (17)4 符号说明 (19)1 说明1.1 本规定适用于两种类型的气—液分离器设计:立式和卧式重力分离器设计和立式和卧式丝网分离器设计。

2 立式和卧式重力分离器设计 2.1 应用范围2.1.1 重力分离器适用于分离液滴直径大于200μm 的气液分离。

2.1.2 为提高分离效率,应尽量避免直接在重力分离器前设置阀件、加料及引起物料的转向。

2.1.3 液体量较多,在高液面和低液面间的停留时间在6~9min ,应采用卧式重力分离器。

2.1.4 液体量较少,液面高度不是由停留时间来确定,而是通过各个调节点间的最小距离100mm 来加以限制的,应采用立式重力分离器。

2.2 立式重力分离器的尺寸设计 2.2.1 分离器内的气速 2.2.1.1 近似估算法5.0−=G GL s t K V ρρρ (2.2.1—1)式中V t ——浮动(沉降)流速,m/s ; ρL 、ρG ——液体密度和气体密度,kg/m 3; K S ——系数d *=200μm 时,K S =0.0512;d *=350μm 时,K S =0.0675。

近似估算法是根据分离器内的物料流动过程,假设Re =130,由图2.5.1—1查得相应的阻力系数C W =1,此系数包含在K s 系数内,K S 按式(2.2.1—1)选取。

由式(2.2.1—1)计算出浮动(沉降)流速(V t ),再设定一个气体流速(u e ),即作为分离器内的气速,但u e 值应小于V t 。

7.8气液分离器7.8.1概述气液分离器的作用是将气液两相通过重力的作用进行气液的分离。

7.8.2设计步骤(1) 立式丝网分离器的尺寸设计 1) 气体流速(G u )的确定气体流速对分离效率是一个重要因素。

如果流速太大,气体在丝网的上部将把液滴破碎,并带出丝网,形成“液泛”状态,如果气速太低,由于达不到湍流状态,使许多液滴穿过丝网而没有与网接触,降低了丝网的效率。

气速对分离效率的影响见下图:图7-69 分离效率与气速的关系图2) 计算方法G u 5.0)(GG L G K ρρρ-= 式中G u 为与丝网自由横截面积相关的气体流速,s m / L ρ、G ρ为分别为液体和气体的密度,3/m kgG K 为常数,通常107.0=G K 3) 尺寸设计丝网的直径为5.0)(0188.0GG G u V D = 式中 G u 为丝网自由截面积上的气体流速,s m / G D 为丝网直径,m 其余符号意义同前。

由于安装的原因(如支承环约为mm 1070/50⨯),容器直径须比丝网直径至少大l00mm,由图2.5.1-2可以快速求出丝网直径)(G D 4) 高度容器高度分为气体空间高度和液体高度(指设备的圆柱体部分)。

低液位(LL )和高液位(HL )之间的距离由下式计算:21.47DtV H L L = 式中D —容器直径,m ; L V —液体流量,h m /3; t —停留时间,min ;L H —低液位和高液位之间的距离,m ;液体的停留时间(以分计)是用邻近控制点之间的停留时间来表示的,停留时间应根据工艺操作要求确定。

气体空间高度的尺寸见下图所示。

丝网直径与容器直径有很大差别时,尺寸数据要从分离的角度来确定。

图7-70 立式丝网分离器5) 接管直径① 入口管径两相混合物的人口接管的直径应符合下式要求 Pa u GL G 15002<ρ 式中GL u ——接管内两相流速,s m /; G ρ——气相密度,3/m kg ; 由此导出25.05.03)(1002.3GG L p V V D ρ⨯+⨯⨯>-式中p D ——接管直径,m ;L V ——液体体积流量,h m /3; G V ——气体体积流量,h m /3; 其余符号意义同前。

气液分离器采用的分离结构很多,其分离方法也有:1、重力沉降;2、折流分离;3、离心力分离;4、丝网分离;5、超滤分离;6、填料分离等。

但综合起来分离原理只有两种:一、利用组分质量(重量)不同对混合物进行分离(如分离方法1、2、3、6)。

气体与液体的密度不同,相同体积下气体的质量比液体的质量小。

二、利用分散系粒子大小不同对混合物进行分离(如分离方法4、5)。

液体的分子聚集状态与气体的分子聚集状态不同,气体分子距离较远,而液体分子距离要近得多,所以气体粒子比液体粒子小些。

一、重力沉降1、重力沉降的原理简述由于气体与液体的密度不同,液体在与气体一起流动时,液体会受到重力的作用,产生一个向下的速度,而气体仍然朝着原来的方向流动,也就是说液体与气体在重力场中有分离的倾向,向下的液体附着在壁面上汇集在一起通过排放管排出。

2、重力沉降的优缺点优点:1)设计简单。

2)设备制作简单。

3)阻力小。

缺点:1)分离效率最低。

2)设备体积庞大。

3)占用空间多。

3、改进重力沉降的改进方法:1)设置内件,加入其它的分离方法。

2)扩大体积,也就是降低流速,以延长气液混合物在分离器内停留的时间。

1)设计简单。

2)设备制作简单。

3)阻力小。

缺点:1)分离效率最低。

2)设备体积庞大。

3)占用空间多。

3、改进重力沉降的改进方法:1)设置内件,加入其它的分离方法。

2)扩大体积,也就是降低流速,以延长气液混合物在分离器内停留的时间。

优点:4、由于气液混合物总是处在重力场中,所以重力沉降也广泛存在。

由于重力沉降固有的缺陷,使科研人员不得不开发更高效的气液分离器,于是折流分离与离心分离就出现了。

二、折流分离1、折流分离的原理简述由于气体与液体的密度不同,液体与气体混合一起流动时,如果遇到阻挡,气体会折流而走,而液体由于惯性,继续有一个向前的速度,向前的液体附着在阻挡壁面上由于重力的作用向下汇集到一起,通过排放管排出。

2、折流分离的优缺点优点:1)分离效率比重力沉降高。

目录1 总则 (2)1.1 目的 (2)1.2 范围 (2)2 气液分离器 (2)2.1 用途 (2)2.2 气液分离器型式 (2)2.3 气液分离器气液相体积确定 (2)3 液液分离器 (7)3.1 用途 (7)3.2 分散相液滴沉降速度 (8)3.3 卧式沉降罐尺寸确定 (9)3.4 卧式液液分离器分水包确定原则 (11)3.5 立式沉降罐尺寸确定 (12)3.6 计算示例 (13)1 总则1.1 目的为规范神华宁煤400万吨/年煤炭间接液化项目各工艺装置常规气液、液液分离器设备工艺设计而编制。

1.2 范围1.2.1 本规定规定了工艺装置有关气液、液液分离器的工艺设计原则工艺计算方法和主要结构尺寸设计。

1.2.2 本规定适用于神华宁煤400万吨/年煤炭间接液化项目常规气-液分离,系指带有或不带有破沫网装置的卧式或立式分离器中气体夹带的一定大小的液滴在容器的气体空间靠重力自然沉降的分离。

本规定也适用于液-液分离指不能互溶的液体,靠重力沉降进行的分离的液液分离。

本规定不适用于对于微量水或溶剂与烃类,或与液化气之间采用的纤维堆积聚结法的液液分离。

2 气液分离器2.1 用途气液分离器指石油化工装置常用的液-气分离器,如塔顶馏出液罐、回流罐、反应产物高压或低压分离器、紧急放空罐、压缩机入口分液罐、燃料气分液罐、蒸汽分水器、压缩空气罐等均属于这类容器。

上述分离器夹带的液滴一般>50μm在100~600μm左右,而<50μm的细小液滴分离需采用聚结分离的方法。

2.2 气液分离器型式2.2.1 立式:多用于分离液体量少,而且要求有较大的气液分离空间的场合,如反应产物气液分离罐、气体缓冲罐、压缩机入口分液罐等。

2.2.2 卧式:多用于分离液体量较多或液体量较多且液体中含有少量水份的气液分离过程,如回流罐等。

2.3 气液分离器气液相体积确定2.3.1 液体停留时间确定原则为了除去气体中的液滴,需要一定的停留时间;为了脱气(和防止产生泡沫),要限制液体的流速;当容器中需要液位时,则为控制目的有必要保持一定的液体停留时间。

5.1.2气液分离器设计5.121 概述气液分离器的作用是将气液两相通过重力的作用进行气液的分离。

5.1.2.2 气液分离器设计由Aspen Plus模拟结果可知气液相密度分别为0.089kg/ 和779.542 kg/ ,气液相体积流量分别为721970.417 /h和15.318 /h。

(1)初步估算浮动(沉降)流速—步厂式中,「一浮动(沉降)流速,m/s;> -为分别为液体和气体的密度,kg/m3,分别为791.8和0.0899。

为常数,通常为0.0675。

初步估算浮动(沉降)流速6.317m/s,(2)分离器类型的选择根据HG/T 20570.8-95《气液分离器设计》的第2部分:立式和卧式重力分离器设计应用范围如下:①重力分离器适用于分离液滴直径大于200 pm的气液分离;②为提高分离效率,应尽量避免直接在重力分离器前设置阀件、加料及引起物料的转向;③液体量较多,在高液面和低液面间的停留时间在6~9mi n,应米用卧式重力分离器;④液体量较少,液面高度不是由停留时间来确定,而是通过各个调节点间的最小距离100mm来加以限制的,应采用立式重力分离器。

根据模拟数据知气液分离器的工艺参数,所以选用立式重力分离器。

(3)立式重力分离器的尺寸计算从浮动液滴的平衡条件,可以得出: ①浮动(沉降)流速—" [4 X 9.8^ X 3S0 X 1D~* X— 0.273J巧=L松J = [3^0.273=------ =6.317得=1.0由 =1.0,查雷诺数….与阻力系数一关系图,可得「「左右首先由假设氏一呗,由雷诺数Re 和阻力系数.关系图求出 ,然后由所要求的浮动液滴直径d 以及二、_,按下式来算出V,再由此式计算二。

反复迭代计算,直到前后两次迭代的 .数相等即吟「%为止,计算最终结 果-- 。

②直径计算分离器的最小直径由下面公式计算: 式中:恢十 为可能达到的最大气速。

i 4 T H II 讶>1.Fhll?1lls^—ILmgn rLi-I带入数据得:=0.0188 -----------------=0.644圆整得D=0.7m②进出口管径A气液进口管径>3.34=3.34 ----------------------=0.258m选取管规格为=240mmB气体出口管径气体出口管径要求不小于所连接的管道直径。

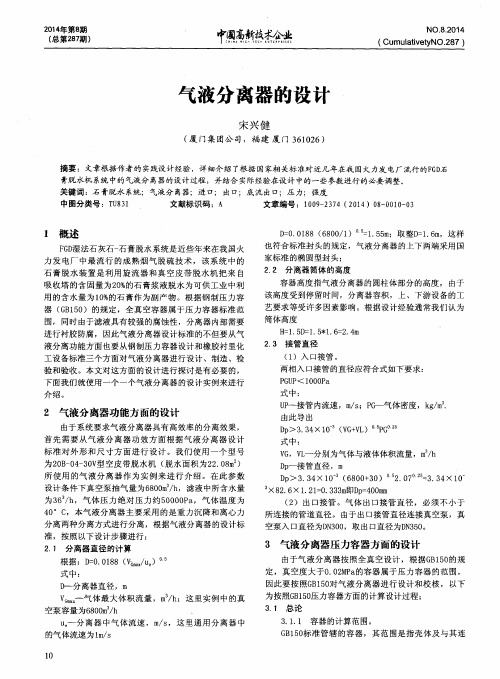

气液卧式重力分离器设计分析摘要:重力式气液分离器在大型化工装置中被广泛使用。

气液分离器按空间布置分为立式和卧式,按是否有丝网分为丝网式与重力式,卧式重力式的计算是其中最复杂的。

因此本文结合工程实例,对气液卧式重力分离器的设计要求和关键参数的工艺计算做了详细介绍,为后续分离器设计奠定了一定的基础。

关键词:卧式,气液分离器,回流罐1概述气液分离器是石油化工领域的重要设备,对于气液分离起关键作用,如压缩机吸入罐、精馏塔回流罐、进料闪蒸罐等。

它适用于液滴直径大于 200 m 的气液分离。

气液重力分离器主要由三部分组成:初级分离区、重力分离区和液体收集区。

在初级分离区,依靠进料分布器,吸收动量和改变流向,从而将大部分液体从气体中分离下来,也使得气体在分离器中更好地分布。

在重力分离区,剩余液滴靠重力沉降作用从气相中分离下来。

液体收集区,主要是收集分离下来的液体,同时通过一定的停留时间,将其中的气泡分离出去。

图1-1 卧式重力分离器通常,按空间布置可分为立式和卧式两种型式,按是否有丝网可分为丝网式和重力式。

气液重力式分离器通常分为立式和卧式两种型式。

立式分离器通常用于气液比较大的工况,或者可用布置空间较小的工况。

气液经过初级分离区后,液体向下运动,气体向上运动,经过重力分离区分离出液滴,然后由顶部出容器。

卧式分离器通常用于液相量较大的情况,或者三相分离的工况,气体和已经分离下来的液体均水平运动,同时液滴垂直运动,这种运动方式能够更有效地将液滴从气相中分离出来。

2工艺计设计要求2.1气液分离要求对于卧式重力分离器,液滴沉降时间等于气体从入口到出口的停留时间。

规范HG/T 20570中有如下要求:(2-1) 式中:-液滴垂直沉降时间,s-气体由入口至出口的停留时间,s对于350μm的液滴,取R=0.167,对于200μm的液滴,取R=0.127。

液滴垂直运动时间是由气相空间高度和液滴沉降速度共同决定,液滴沉降速度可由公式2-2求得。

液气分离器技术规格书1、物资名称、规格型号:2.1、供方必须具备相关压力容器生产制造资质。

2.2、节流管汇到液气分离器的进液管为DN100,通过变径接头和液气分离器的DN150 14MPa法兰接口相连。

2.3、液气分离器与节流管汇的4 1/16″-35MPa法兰连接。

2.4、配转换接头:6〃转8〃,6〃转10〃,8〃转10〃,见配置单。

2.5、液气分离器到固控及节流管汇的管线由供方制作,需方需提供液气分离器的安装位置。

2.6、制作安装支架及铭牌。

3、产品设计、制造及验收标准规范:3.1、SY/T0515-2007《分离器规范》3.2、JB/T 4709-2000《钢制压力容器焊接规程》4、产品使用环境要求:液气分离器设计适于温度-29~82℃,相对湿度+20℃≤90℅,海拔高度≤1000m5、产品技术参数:设计工作压力:1.8MPa最高工作压力:1.6MPa强度试验压力:2.4MPa适用温度:-29℃~121℃分离器内径:Φ1000~1400容积: 2.6m3 3.0m3 3.6m3腐蚀裕度: 2焊接系数:1.0工作介质:清水、泥浆、原油、压裂液等进液管尺寸:DN150 (6″)出气管尺寸:DN200(8″)出液管尺寸:DN250(10″)气体处理量:15000m3/h、20000m3/h、23000m3/h 泥浆处理量:220m3/h、280m3/h、330m3/h6、产品组成配置:◆说明:液气分离器其余进出口连接规格和数量按用户需要选配7、备品备件:序号器材名称规格型号单位数量备注1 石棉橡胶垫100-10RF 件 1 标配2 石棉橡胶垫150-10RF 件 4 标配3 胶皮δ3 m^2 0.2 标配8、随机工具:序号器材名称规格型号单位数量备注1 螺栓扳手把各1把标配9、产品图片:10、随机交货资料:中文全套技术说明书(各五套)中文合格证和检测报告电子版光盘说明书按照要求制作技术证书和装箱清单11、产品验收:需方负责按技术协议和相关标准验收。

含液滴的气相流量液相密度 , ・仇“ “ 。

, 肠。

二。

, 。

, 七气相密度。

瓜二进出口接管间距预先假定值、。

气相粘度液滴直径。

声。

・先由式灿计算二向的有关数据〔权 ,夕 , 九 , 。

一日。

一‘ 一“ 〕器内液体体积, ‘ 了一根据上面数据如按美国计的卧式重力沉降器 , , 印法设 , 石‘ “ 夕二丫‘ 一“ 夕司内径为 , 长度因为液体体积是 , 乙一 , 如用本文介绍的设计法则可使分离器的体积明显减小在保持分离效率条件下可节约钢材减少投资 , 护根据式 , , , 口一‘ 一。

, 一。

・ , 先。

假定进出管不插入器内即 , 还需下列假定条件入。

口管角度夕。

由式 , , 总分离时间一几。

, ,。

〕夕一一 , 入口管径入口气速‘ 由式。

, 计算相应的石。

, “ 夕一夕。

夕一。

石 , 二。

一。

计算的口接管向器 , 。

值大于原假定的 , , 值 , , , 。

, 故设计不合理要重新调整有关尺寸将入沪和的调整出。

值根据计算结果 , 可进行合理内插入 , 乌一。

则分离时间减至一丫各有关的物理参数数群。

可按公式计算二于原假定的二两。

, 值是 , , 计算值二二是。

一一 , , 一一 , 小于假定值说明假定是可行的户娜月内口户孟 , 名设计结果内一户 , 。

①分离器内径岛②分离器全长。

一・・“ 一 , 。

一“ 一材, ‘ ③入口管插入深度石④长径比石 , 。

,。

一。

一矛一忍, ‘, 一 , , , 几一见图一一 , , 不难看出用本法介绍的设计方法同样分离效果的卧式分离器气流面积。

其外形尺寸比传统。

, 二〔手一二。

的”石・工一法要小。

如果再适当提高夕和但同时还要注 , 一‘ 。

值 , 还能减少设备的体积、意考虑经济合理的石。

, 几值车间布置要求。

一以及某些特殊需要等因素峨下面的计算忽略碟形封头假定合理的 , 几 , 一 , , 三、雾沫分离器的选择汽相体积一一液体体积一折板除沫器一、折板除沫器有格板式和叶片式两种基本医药工程设计年第期型式格板式除沫器在每个格板上有 , 排 , 较多的场合宜选用人形板型式对污垢物系 , , 与气流方向呈开发的一种型式。

气液分离器设计范文

首先,需要根据流体的物性参数来选择适当的分离器型号。

常用的分离器类型包括离心式、重力式和湿式等。

离心式分离器适用于高速气流和冲击负荷较大的场合;重力式分离器适用于液体容易沉降的场合;湿式分离器适用于低气流速度、高液位和含有颗粒物质的场合。

其次,需要根据工作条件选择适当的分离器材质。

常用的分离器材质有碳钢、不锈钢、合金钢等。

根据气体和液体的特性,可以进行材质的选择和涂层的选择,以确保分离器的耐腐蚀性和耐磨性。

然后,需要确定适当的分离器尺寸。

根据气体和液体的流量、压力和温度等参数,可以计算出分离器的尺寸。

常用的参数有气体速度、液体停留时间、液体收集面积等。

通过这些参数的计算,可以确定分离器的工作效率和处理能力。

接下来,需要考虑分离器的流体力学设计。

包括分离器的进口和出口形状、分离器内部的设备布置等。

分离器的进口设计应考虑气液分离的效果,防止气泡和液滴进入分离器内部。

分离器的出口设计应考虑气液分离的效果,防止气体和液体再次混合。

最后,需要进行分离器的结构设计和支持设计。

分离器的结构设计应符合工艺要求,便于操作和维护。

分离器的支持设计应考虑重力、压力和温度等因素,确保分离器能够安全运行。

总之,气液分离器的设计需要综合考虑多个因素,包括流体性质、工作条件、处理能力等。

在设计过程中,需要进行充分的计算和分析,以确保分离器的性能和可靠性。

气液分离器设计资料一、气液分离器的基本原理气液分离器通过利用气液流动特性和设备内部结构,使气体和液体分离,从而达到适当的处理效果。

其基本原理是根据气体与液体的密度差异、速度差异等流体特性,通过设定合适的流速、流程和建立合理的分离结构,使气体与液体在设备内部发生分离。

二、气液分离器的设计要点1.设计流程和参数:气液分离器的设计要根据具体的工艺流程和工况参数进行,包括气体流量、液体流量、流速和流程等。

根据不同的流程要求,选择合适的设计流程和参数,确保设备能够实现预期的分离效果。

2.分离结构设计:气液分离器的分离结构是实现气液分离的关键,直接影响设备的分离效果。

常见的分离结构有板式分离器、旋风分离器、网式分离器等。

根据具体的工况要求选择合适的分离结构,合理设计分离结构的尺寸和布置。

3.材料选择和防腐保温措施:由于气液分离器常用于化工、石化等领域,其内部容易受到介质的腐蚀,因此在设计时需要选择适合的材料来构建设备。

常用的材料有不锈钢、碳钢等。

另外,对于高温、低温工艺,需要对设备进行适当的保温措施,以确保设备的正常运行。

4.安全性设计:在气液分离器设计时需要充分考虑设备的安全性。

合理设置安全阀、排气装置和液位控制装置等,以防止因设备内部积存过高的压力或液位等不安全因素引发意外事故。

三、气液分离器的设计注意事项1.考虑介质特性:在气液分离器设计时需要对介质的物性、腐蚀性等进行充分的考虑。

针对不同的介质选择合适的材料和防腐措施,确保设备的稳定性和耐用性。

2.考虑流体流动特性:不同介质的流动特性不同,如气体的速度、粘度、密度等与液体的流速、液位等因素的关系,都会影响设备的分离效果。

因此在设计过程中需要考虑这些因素,并根据实际情况进行适当的调整。

3.良好的排气和排液性能:气液分离器的设计还需要考虑良好的自动排气和排液性能,以防止设备内部积聚气体或液体,影响设备的正常运行。

可以通过设置合适的排气装置、液位控制装置等来实现。

中国石化集团兰州设计院标准SLDI 233A14-98中国石化集团兰州设计院目次1 说明 (1)2 立式和卧式重力分离器设计 (1)2.1 应用范围 (1)2.2 立式重力分离器的尺寸设计 (1)2.3 卧式重力分离器的尺寸设计 (3)2.4 立式分离器(重力式)计算举例 (5)2.5 附图 (6)3 立式和卧式丝网分离器设计 (11)3.1 应用范围 (11)3.2 立式丝网分离器的尺寸设计 (12)3.3 卧式丝网分离器的尺寸设计 (15)3.4 计算举例 (16)3.5 附图 (17)4 符号说明 (19)1 说明1.1 本规定适用于两种类型的气—液分离器设计:立式和卧式重力分离器设计和立式和卧式丝网分离器设计。

2 立式和卧式重力分离器设计 2.1 应用范围2.1.1 重力分离器适用于分离液滴直径大于200μm 的气液分离。

2.1.2 为提高分离效率,应尽量避免直接在重力分离器前设置阀件、加料及引起物料的转向。

2.1.3 液体量较多,在高液面和低液面间的停留时间在6~9min ,应采用卧式重力分离器。

2.1.4 液体量较少,液面高度不是由停留时间来确定,而是通过各个调节点间的最小距离100mm 来加以限制的,应采用立式重力分离器。

2.2 立式重力分离器的尺寸设计 2.2.1 分离器内的气速 2.2.1.1 近似估算法5.0−=G GL s t K V ρρρ (2.2.1—1)式中V t ——浮动(沉降)流速,m/s ; ρL 、ρG ——液体密度和气体密度,kg/m 3; K S ——系数d *=200μm 时,K S =0.0512;d *=350μm 时,K S =0.0675。

近似估算法是根据分离器内的物料流动过程,假设Re =130,由图2.5.1—1查得相应的阻力系数C W =1,此系数包含在K s 系数内,K S 按式(2.2.1—1)选取。

由式(2.2.1—1)计算出浮动(沉降)流速(V t ),再设定一个气体流速(u e ),即作为分离器内的气速,但u e 值应小于V t 。

真正的物料流动状态,可能与假设值有较大的出入,会造成计算结果不准确,因此近似估算法只能用于初步计算。

2.2.1.2 精确算法从浮动液滴的平衡条件,可以得出:5.0G W G L t 3)(*4−=ρρρC gd V (2.2.1—2)式中V t ——浮动(沉降)流速,m/s ;d *——液滴直径,m ;ρL 、ρG ——液体密度和气体密度,kg/m 3;g ——重力加速度,9.81m/s 2; C w ——阻力系数。

首先由假设的Re 数,从图2.5.1—1查C W ,然后由所要求的浮动液滴直径(d *)以及ρL 、ρG 按式(2.2.1—2)来算出't V ,再由此't V 计算Re 。

G'*µρGt e V d R =(2.2.1—3)式中μG ——气体粘度,Pa ·S 。

其余符号意义同前。

由计算求得Re 数,查图2.5.1—1,查得新C W ,代入式(2.2.1—2),反复计算,直到前后两次迭代的Re 数相等即t 't V V =为止。

取u e ≤V t ,即容器中的气体流速必须小于悬浮液滴的浮动(沉降)流速(V t ). 2.2.2 尺寸设计尺寸图见图2.2.2所示。

2.2.2.1 直径5.0e Gmax 0188.0=u V D (2.2.2—1) 式中D ——分离器直径,m ;V Gmax ——气体最大体积流量,m 3/h ; u e ——容器中气体流速,m/s 。

由图2.5.1—2可以快速求出直径(D )。

2.2.2.2 高度容器高度分为气相空间高度和液相高度,此处所指的高度,是指设备的圆柱体部分,见图2.2.2所示。

低液位(LL )与高液位(HL )之间的距离,采用式(2.2.2—2)计算2L L 1.47D t V H = (2.2.2—2)式中H L ——液体高度,m ; t ——停留时间,min ; D ——容器直径,m ;V L ——液体体积流量,m 3/h 。

图2.2.2 立式重力分离器停留时间(t )以及釜底容积的确定,受许多因素影响。

这些因素包括上、下游设备的工艺要求以及停车时塔板上的持液量。

当液体量较小时,规定各控制点之间的液体高度最小距离为100mm 。

表示为:LL (低液位)-100mm-LA (低液位报警)-100mm-NL (正常液位)-100mm-HA (高液位报警)-100mm-HL (高液位)。

2.2.2.3 接管直径气、液a) 入口接管两相入口接管的直径应符合式(2.2.2—3)要求。

ρG P u 2<1000Pa (2.2.2—3) 式中u p ——接管内流速,m/s ;рG ——气体密度,kg/m 3。

由此导出D P >3.34×10-3(V G +V L )0.5ρG 025. (2.2.2—4) 式中V G 、V L ——分别为气体与液体体积流量,m3/h ; D P ——接管直径,m 。

由图2.5.1—3可以快速求出接管直径。

b ) 出口接管气体出口接管直径,必须不小于所连接的管道直径。

液体出口接管的设计,应使液体流速小于等于1m/s 。

任何情况下,较小的出口气速有利于分离。

2.3 卧式重力分离器的尺寸设计 2.3.1 计算方法及其主要尺寸设备尺寸计算的依据是液体流量及停留时间。

按式(2.3.1)求出“试算直径”D T ,在此基础上,求得容器中液体表面上的气体空间,然后进行校核,验证是否满足液滴的分离。

卧式重力分离器的尺寸见图2.3.1所示。

试算直径31L T 12.2⋅=A C t V D (2.3.1) 式中C =L T /D T =2~4(推荐值是2.5);D T 、L T ——分别为圆柱部分的直径和长度,m ;V L ——液体的体积流量,m 3/h ; t ——停留时间,min ;A ——可变的液体面积(以百分率计)即 A =A TOT -(A a +A b ),均以百分率计 其中 A TOT ——总横截面积,%;A a ——气体部分横截面积,%;A b ——液位最低时液体占的横截面积,%。

图2.3.1 卧式重力分离器通常开始计算时取A =80%,并假设气体空间面积A a 为14%,最小液体面积A b 为6%。

选择C 值时,须考虑容器的可焊性(壁厚)和可运输性(直径、长度)。

由D T 和A a =14%,查图2.5.1-4,得出气体空间高度(a ),a 值应不小于300mm 。

如果a <300mm ,需用A气、液气L T液<80%的数值,再进行计算新的试算直径。

2.3.2 接管距离两相流进口接管与气体出口接管之间的距离应尽可能大,即L N ≈L T 及L T =C ·D T 。

式中L N ——两相流进口到气体出口间的距离,m; L T ——圆筒形部分的长度,m 。

根据气体空间(A a )和一个时间比值(R )(即液滴通过气体空间高度所需沉降时间与气体停留时间的比)来校核液滴的分离,计算进口和出口接管之间的距离('N L )。

RA D V a L a 5.0GG L '2T G 'N)(524.0ρρρ−⋅=(2.3.2—1) 式中'N L 、'T D 、a ——分别为进出口接管间距离、卧式容器直径和气体空间高度,m ; V G ——气体流量,m 3/h ;ρL 、ρG ——分别为液体密度、气体密度,kg/m 3; A a ——气体部分横截面积,%;R 对于d *=350μm ,使用R =0.167对于d *=200μm ,使用R =0.127 R =τs /τT其中 τs ——直径为d *的液滴,通过气体空间高度(a )所需要的时间,s ;τT ——气体停留时间,s 。

两相流进口到气体出口间的距离(L N )不应小于'N L 。

接管设计见2.2.2.3规定。

2.3.3 液位和液位报警点计算实例已知:V L =120m 3/h ,t =6min ,D T =2000mm ,L T =5000mm ,最低液位高度h LL =150mm 。

最低液位(LL )、低液位报警(LA )、正常液位(NL )、高液位报警(HA )、最高液位(HL )之间的时间间隔分别是2、1、1、2min 。

要计算对应时间间距的各液位高度。

解题:如图2.3.3所示。

最低液位,即液面起始高度(计算时间为0)的液位高度(h LL )为150mm 。

容器横截面积(A TOT ):22214.3424m D A T TOT =×==ππ相当于液体在容器中停留时间为1min 所占的横截面积为:A 1=120×1/(60×5)=0.4m 2图2.3.3 卧式重力分离器液位高度其它几个高度按下述方法求出:h LL /D T =150/2000=0.075,由图2.5.1—5查得)(034.0LL TOTbh h A A 即是图中=。

2TOT b 107.014.3034.0034.0m A A =×=×=得 289.014.34.02107.02TOT 1b TOT LA =×+=+=A A A A A查图2.5.1—5得333.0TLA=D h ,从最低液位经2min 后得到液面高度为 )(6662000333.0333.0h h mm D h LA T LA 即是图中=×=×=得 416.014.34.03107.03TOT 1b TOT NL =×+=+=A A A A A查图2.5.1—5得TNLD h =0.434,过1min 后,液面高度为h NL =0.434×2000=868mm (h NL 即是图中h ) 得 544.014.34.04107.04TOT 1bTOT HA =×+=+=A A A A A 查图2.5.1—5得THA D h=0.535,再过1min 液面高度为h HA =0.535×D T =0.535×2000=1070mm (h HA 即是图中h )得798.014.34.06107.06TOT 1b TOT HL =×+=+=A A A A A , 查图2.5.1—5得746.0THL =D h ,再过2min 液面高度为h HL =0.746×D T =0.746×2000=1492mm (h HL 即是图中h )。

2.4 立式分离器(重力式)计算举例 2.4.1 数据V L =8.3m 3/h ρL =762kg/m 3 T =318K P =0.324MPa V max =135%V G =521.7m 3/hρG =4.9kg/m 3μG =14.6×10-6Pa ·s d *=350×10-6m V min =70%停留时间t =6min ,要决定分离器尺寸。