生物反应器内不同桨叶组合计算流体力学模拟

- 格式:pdf

- 大小:316.50 KB

- 文档页数:5

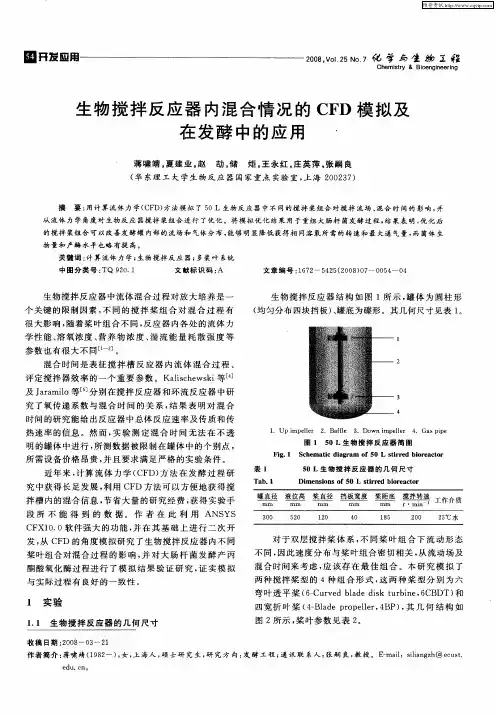

开发应用2008,Vol .25N o .7化学与生物工程Chemistry &Bioen gineering54 收稿日期:2008-03-21作者简介:蒋啸靖(1982-),女,上海人,硕士研究生,研究方向:发酵工程;通讯联系人:张嗣良,教授。

E -mail :siliangzh @ecust .edu .cn 。

生物搅拌反应器内混合情况的CFD 模拟及在发酵中的应用蒋啸靖,夏建业,赵 劼,储 炬,王永红,庄英萍,张嗣良(华东理工大学生物反应器国家重点实验室,上海200237) 摘 要:用计算流体力学(CF D )方法模拟了50L 生物反应器中不同的搅拌桨组合对搅拌流场、混合时间的影响,并从流体力学角度对生物反应器搅拌桨组合进行了优化。

将模拟优化结果用于重组大肠杆菌发酵过程,结果表明,优化后的搅拌桨组合可以改善发酵罐内部的流场和气体分布,能够明显降低获得相同溶氧所需的转速和最大通气量,而菌体生物量和产酶水平也略有提高。

关键词:计算流体力学;生物搅拌反应器;多桨叶系统中图分类号:T Q 920.1 文献标识码:A 文章编号:1672-5425(2008)07-0054-04 生物搅拌反应器中流体混合过程对放大培养是一个关键的限制因素,不同的搅拌桨组合对混合过程有很大影响,随着桨叶组合不同,反应器内各处的流体力学性能、溶氧浓度、营养物浓度、湍流能量耗散强度等参数也有很大不同[1~3]。

混合时间是表征搅拌槽反应器内流体混合过程、评定搅拌器效率的一个重要参数。

Kalischew ski 等[4]及Jaramilo 等[5]分别在搅拌反应器和环流反应器中研究了氧传递系数与混合时间的关系,结果表明对混合时间的研究能给出反应器中总体反应速率及传质和传热速率的信息。

然而,实验测定混合时间无法在不透明的罐体中进行,所测数据被限制在罐体中的个别点,所需设备价格昂贵,并且要求满足严格的实验条件。

近年来,计算流体力学(CFD )方法在发酵过程研究中获得长足发展,利用CFD 方法可以方便地获得搅拌槽内的混合信息,节省大量的研究经费,获得实验手段所不能得到的数据。

《基于计算流体力学的膜生物反应器流场计算与结构优化》一、引言膜生物反应器(Membrane Bioreactor,MBR)是一种结合了生物反应技术和膜分离技术的水处理系统。

其核心优势在于高效处理能力以及较低的污泥产量。

然而,流场分布的均匀性对MBR 的性能有着显著影响。

因此,基于计算流体力学(Computational Fluid Dynamics,CFD)的流场计算与结构优化成为了提升MBR 性能的关键手段。

本文旨在利用CFD技术对膜生物反应器的流场进行深入计算,并通过分析结果对结构进行优化。

二、计算流体力学基础CFD是一种利用计算机模拟流体流动的技术。

它通过求解流体动力学方程,如Navier-Stokes方程,来预测和分析流体的行为。

CFD在许多领域得到了广泛应用,包括水处理系统的设计和优化。

在MBR中,CFD可用于模拟和优化反应器内的流场分布,提高混合效率和传质效果。

三、膜生物反应器流场计算本文采用CFD技术对膜生物反应器进行流场计算。

首先,建立三维模型并设定边界条件,包括进出口流量、压力等。

然后,通过求解Navier-Stokes方程和湍流模型,得到反应器内的速度场、压力场等流体动力学参数。

最后,通过后处理技术,将计算结果可视化,便于分析和理解。

四、流场分析通过CFD计算得到的流场结果表明,膜生物反应器内存在明显的流速不均现象。

在靠近进/出口区域,流速较高;而在远离进/出口的区域,流速较低。

这种不均匀的流场分布可能导致局部浓度过高或过低,影响混合效率和传质效果。

此外,流速过高或过低还可能对膜组件造成损伤或影响其正常工作。

五、结构优化针对流场分析结果,提出以下结构优化措施:1. 优化进/出口设计:通过调整进/出口的位置、大小和角度,使流体在反应器内分布更加均匀。

这可以通过增加进/出口的数量或采用多级进/出口来实现。

2. 优化内部构件:在反应器内设置搅拌装置或挡板等内部构件,以改善流体的混合和传质效果。

生物反应器中流体动力学的研究在现代生物技术和生物工程领域,生物反应器扮演着至关重要的角色。

它们为细胞培养、微生物发酵以及生物催化过程提供了适宜的环境,以实现高效的生物生产。

而在生物反应器的设计和操作中,流体动力学是一个关键的因素,其对于反应效率、产物质量和生物过程的稳定性都有着深远的影响。

生物反应器中的流体流动特性是复杂多样的。

首先,我们来了解一下流体在生物反应器中的流动模式。

常见的有层流和湍流两种。

层流状态下,流体的质点沿着平行的流线运动,流速分布较为均匀,这种流动模式在一些小型、低流速的生物反应器中较为常见。

而湍流则是流体的质点作不规则的运动,流速分布较为混乱,通常在较大型、高流速的生物反应器中出现。

流体动力学对于生物反应器中的传质过程有着显著的影响。

传质包括了氧气、营养物质以及代谢产物在液相和细胞之间的传递。

在良好的流体动力学条件下,能够促进物质的均匀分布和快速传递,从而为细胞提供充足的养分,并及时排出代谢废物,这对于细胞的生长和代谢活动至关重要。

例如,在搅拌式生物反应器中,搅拌桨的类型、转速和位置等因素都会影响流体的流动模式和传质效果。

如果搅拌速度过慢,可能导致流体混合不均匀,局部出现营养物质匮乏或代谢产物积累的情况,从而抑制细胞的生长和产物的生成。

相反,搅拌速度过快则可能对细胞造成机械损伤,影响细胞的活性和生产性能。

生物反应器中的温度分布也受到流体动力学的影响。

由于流体流动的不均匀性,可能导致局部温度过高或过低。

温度的不均衡可能会影响酶的活性、细胞的代谢速率以及生物反应的选择性。

因此,在设计生物反应器时,需要充分考虑流体动力学对温度分布的影响,采取适当的措施来保证反应体系的温度均匀性。

另外,流体动力学还会影响生物反应器中的剪切力。

剪切力是流体流动对细胞产生的机械作用力,如果剪切力过大,可能会破坏细胞的结构和功能,导致细胞死亡或凋亡。

因此,在生物反应器的设计和操作中,需要控制流体的流速和流动模式,以减小剪切力对细胞的损伤。

《基于计算流体力学的膜生物反应器流场计算与结构优化》一、引言膜生物反应器(Membrane Bioreactor,MBR)是一种结合了生物反应技术和膜分离技术的水处理系统。

其核心优势在于高效、紧凑和低能耗的特性和卓越的固液分离效果。

而流场特性对于膜生物反应器的性能有着至关重要的影响。

因此,本文旨在利用计算流体力学(Computational Fluid Dynamics,CFD)方法对膜生物反应器的流场进行精确计算,并通过结构优化提高其性能。

二、计算流体力学在膜生物反应器中的应用计算流体力学是一种基于计算机模拟和数值分析的流体动力学研究方法。

在膜生物反应器中,CFD的应用主要体现在以下几个方面:1. 流场计算:通过建立三维模型,利用CFD软件对膜生物反应器内的流场进行模拟和计算,得到流速、压力等参数的分布情况。

2. 优化设计:根据流场计算结果,可以分析出反应器内存在的流动问题,如死角、涡旋等,为结构优化提供依据。

3. 预测性能:CFD可以预测膜生物反应器的处理效率、能耗等性能指标,为实际运行提供参考。

三、膜生物反应器流场计算本文采用ANSYS Fluent软件对膜生物反应器进行流场计算。

首先,建立三维模型,包括反应器主体、膜组件、进出水口等部分。

然后,设置边界条件和初始条件,如进出口流速、温度、压力等。

最后,利用CFD软件进行求解,得到流场分布情况。

通过流场计算,我们可以发现膜生物反应器内存在以下问题:1. 近壁面区域存在较大的速度梯度,可能导致固体颗粒沉积和膜污染。

2. 反应器内部存在涡旋和死角,影响流体的混合和传质效率。

四、膜生物反应器结构优化针对四、膜生物反应器结构优化针对上述流场计算中发现的问题,我们可以对膜生物反应器进行结构优化。

以下是基于计算流体力学(CFD)的膜生物反应器结构优化的一些建议和措施:1. 近壁面区域的速度梯度问题:- 增加近壁面的湍流强度,通过优化进出水口的设计,如采用扩散式进水或安装湍流器,使流体在进入反应器时产生更多的涡流,增加流体的扰动程度,减少速度梯度,防止固体颗粒沉积和膜污染。

《基于计算流体力学的膜生物反应器流场计算与结构优化》一、引言膜生物反应器(Membrane Bioreactor,MBR)作为一种新型的污水处理技术,其核心优势在于高浓度的污泥负荷和低排放的优点。

流场分布的合理性对MBR的性能有着显著影响,因此,对MBR的流场进行精确计算与结构优化显得尤为重要。

本文旨在基于计算流体力学(Computational Fluid Dynamics,CFD)对膜生物反应器的流场进行计算,并进一步进行结构优化。

二、计算流体力学基础计算流体力学是一种通过计算机模拟流体流动、传热和质量传递等物理现象的技术。

在MBR的流场计算中,CFD可以模拟复杂的三维流场,通过求解Navier-Stokes方程和湍流模型等基本物理定律,实现对MBR内流体流动特性的定量分析。

三、膜生物反应器流场计算首先,构建MBR的三维模型。

然后根据实验条件设置模型的初始参数和边界条件,包括进水流速、出口压力等。

在求解过程中,选用适当的湍流模型,如k-ε模型或大涡模拟模型(LES)等,来模拟流体的流动过程。

通过对模型的数值计算,得到MBR内部详细的流场分布信息。

分析流体在反应器中的速度、压力和浓度分布情况,进而判断流场的均匀性和稳定性。

同时,还可以通过分析流体的剪切力分布情况,评估膜的受力和磨损情况。

四、结构优化策略根据流场计算结果,提出以下结构优化策略:1. 优化进水和出水口的设计:通过对进水和出水口的位置、尺寸和角度进行调整,优化进出水流量分配和流动方向,从而提高流场的均匀性和稳定性。

2. 增加搅拌装置:在反应器中增加搅拌装置,如机械搅拌或气升式搅拌等,以增强流体在反应器中的混合程度,提高传质效率。

3. 优化膜组件布局:调整膜组件的排列方式和间距,以改善膜表面的剪切力分布,减少膜的磨损和堵塞现象。

4. 优化反应器结构:对反应器的几何形状、高度和直径等参数进行优化,以提高流体在反应器内的流通效率和处理效果。

生物反应器的流体动力学分析在现代生物技术和生物工程领域,生物反应器是一个至关重要的设备。

它为生物细胞或微生物提供了一个适宜的生长和代谢环境,以实现各种生物过程,如发酵、细胞培养等。

而要理解和优化生物反应器的性能,对其内部的流体动力学进行深入分析是必不可少的。

生物反应器中的流体动力学现象非常复杂,涉及到流体的流动、混合、传质和传热等多个方面。

首先,流体的流动模式直接影响着细胞或微生物在反应器内的分布和停留时间。

不同的流动模式可能导致营养物质和氧气的不均匀供应,从而影响生物反应的效率和产物质量。

例如,在搅拌式生物反应器中,如果搅拌不均匀,可能会出现局部的死区,导致细胞生长不良。

混合是另一个关键因素。

良好的混合可以确保反应器内各部分的温度、pH 值、营养物质浓度等保持均匀,为生物反应创造稳定的条件。

如果混合不充分,就会产生浓度梯度,影响细胞的代谢和产物的生成。

传质过程在生物反应器中也起着重要作用。

氧气从气相向液相的传递以及营养物质从液相向细胞的传递,都直接关系到细胞的呼吸和生长。

传质效率的高低取决于流体的流动状态、界面面积和浓度差等因素。

传热同样不可忽视。

生物反应通常会产生或吸收热量,如果不能及时有效地将热量传递出去或供应进来,反应器内的温度就会发生变化,从而影响生物过程的稳定性和效率。

为了研究生物反应器中的流体动力学,科学家们采用了多种方法和技术。

计算流体动力学(CFD)是一种常用的工具。

通过建立数学模型和数值模拟,可以预测反应器内的流场、浓度场和温度场等,从而为反应器的设计和优化提供有价值的信息。

在实际应用中,不同类型的生物反应器具有不同的流体动力学特点。

例如,搅拌式生物反应器通过搅拌桨的旋转来促进流体的流动和混合。

搅拌桨的类型、转速和安装位置都会对流体动力学性能产生影响。

桨叶的形状和尺寸决定了搅拌所产生的流型和剪切力,而转速则直接影响着混合的程度和能量消耗。

气升式生物反应器则利用气体的上升来驱动流体的循环。

生物反应器不同搅拌速度的计算流体力学模拟生物反应器不同搅拌速度的计算流体力学模拟及对悬浮培养cho细胞的影响及

对悬浮培养cho细胞的影响

生物反应器是用于生物过程的装置,其中搅拌速度是影响反应器内流体力学行为和细胞生长的重要参数之一。

计算流体力学(CFD)模拟是一种将流体动力学方程与计算方法相结合的数值模拟方法,可以用于分析生物反应器中不同搅拌速度下的流体行为和对细胞的影响。

通过CFD模拟,可以计算得到反应器内不同搅拌速度下的流

场分布、液体的速度和压力分布,并进一步分析流体的剪切力、混合程度等参数。

这些参数对细胞生长、传质和代谢活性等有着重要的影响。

对于悬浮培养CHO细胞来说,搅拌速度对培养过程中细胞的

悬浮状态、生长和代谢产物的产量都有直接影响。

通过CFD

模拟,可以预测不同搅拌速度下细胞的受力情况、气泡的尺寸和分布等参数,进而优化反应器设计和操作条件,以提高

CHO细胞的生长和代谢活性。

例如,较低的搅拌速度可能导致细胞沉降或聚集,影响氧气和营养物质的传递,从而限制细胞生长和代谢产物的产量。

而较高的搅拌速度可能导致细胞受到较大的剪切力和机械应力,对细胞造成损伤和破坏。

因此,通过CFD模拟可以评估不同搅拌速度下细胞受力情况

和培养环境的变化,为优化细胞培养过程提供重要的参考和指

导。

在实际操作中,可以根据CFD模拟结果选择合适的搅拌速度,以提高CHO细胞的生长和代谢活性,进而提高产量和质量。

《基于计算流体力学的膜生物反应器流场计算与结构优化》一、引言膜生物反应器(Membrane Bioreactor,MBR)作为一种新型的水处理技术,以其高效率、低能耗、小体积等优点,在污水处理和回用领域得到了广泛的应用。

然而,膜生物反应器的流场分布和结构优化对其性能有着重要的影响。

因此,本文将基于计算流体力学(Computational Fluid Dynamics,CFD)的方法,对膜生物反应器的流场进行计算与分析,并提出相应的结构优化措施。

二、计算流体力学方法概述计算流体力学是一种基于计算机模拟流体流动的技术。

它通过求解流体运动的数学方程,如Navier-Stokes方程,来预测和分析流体的运动状态。

在膜生物反应器的流场计算中,CFD方法可以有效地模拟流体在反应器内的流动情况,为结构优化提供理论依据。

三、膜生物反应器流场计算1. 模型建立:根据膜生物反应器的实际尺寸和结构,建立三维模型。

模型应包括进水口、出水口、膜组件等关键部分。

2. 网格划分:对模型进行网格划分,以提高计算的精度。

网格的划分应考虑到流体在反应器内的流动特性和边界条件。

3. 边界条件设置:根据实际情况,设置合理的边界条件,如进水口的速度、出水口的压力等。

4. 求解与结果分析:利用CFD软件进行求解,得到流体在反应器内的速度、压力等分布情况。

通过分析结果,可以了解流场的均匀性、湍流强度等特性。

四、流场分析与问题诊断通过对计算结果的分析,可以发现膜生物反应器流场中存在的问题。

例如,流速不均、死角、湍流强度过大等。

这些问题可能导致膜污染严重、处理效率降低等不良后果。

因此,需要针对这些问题,提出相应的结构优化措施。

五、结构优化措施1. 优化进水口设计:通过调整进水口的位置、角度和流量分配,使流体在反应器内分布更加均匀,减少死角和湍流。

2. 增加搅拌装置:在反应器内增加搅拌装置,提高流体的混合程度,降低膜污染的可能性。

3. 优化膜组件布局:根据流场的计算结果,调整膜组件的布局,使流体在膜表面分布更加均匀,提高处理效率。

生物反应器不同搅拌速度的计算流体力学模拟及对悬浮培养cho细胞的影响生物反应器是用于生物工程和生物技术领域的重要设备,用于细胞培养、发酵产物生产等过程。

搅拌速度是生物反应器运行过程中的一个重要参数,会对反应器内的流体运动和细胞培养的影响产生很大的影响。

本文将介绍如何利用计算流体力学模拟方法,对生物反应器内不同搅拌速度下的流体运动进行模拟,并探讨其对悬浮培养CHO细胞的影响。

首先,进行生物反应器的计算流体力学模拟需要以下步骤:1.准备模型:根据实际情况设计反应器的几何模型,并导入计算流体力学软件中。

2.网格划分:对反应器进行网格划分,以确保模拟结果的准确性和可靠性。

网格划分要根据反应器内的流体运动特性和细胞分布情况进行调整。

3.设置边界条件:为了模拟反应器内的流体运动,需要设置适当的边界条件,如流体入口和出口的速度、压力等。

4.定义物理模型:选择适当的物理模型,如雷诺平均纳维-斯托克斯方程(RANS)模型、k-ε模型等,用于描述流体运动过程。

5.求解模拟方程:利用计算流体力学软件对上述定义的数学方程进行求解,得到反应器内不同搅拌速度下的流体运动情况。

通过上述模拟步骤,可以得到不同搅拌速度下生物反应器内的流体运动情况。

接下来,我们将探讨搅拌速度对悬浮培养CHO细胞的影响。

悬浮培养CHO细胞是生物反应器中常见的细胞培养方式之一,其以生物反应器内的悬浮液为培养基,维持细胞生长和代谢活动。

悬浮液中的CHO细胞会随着搅拌速度的改变而产生不同的生长和分布情况。

在低搅拌速度下,流体运动相对较缓慢,细胞之间的相互作用相对较小,CHO细胞通常分散在整个培养液中。

这种情况下,细胞的营养供给和氧气传递较为充分,但易产生局部涡流和细胞聚集现象。

随着搅拌速度的增加,流体运动加快,培养液中的颗粒物和细胞会受到更大的剪切力。

这种情况下,细胞之间的相互接触加强,有利于细胞的氧气传递和代谢产物的排出。

然而,高剪切力会对CHO细胞的生长和代谢产生负面影响,可能导致细胞断裂、凋亡和产物降解。

生物反应器中流体动力学的数值模拟在生物工程领域,生物反应器是核心设备之一,其性能直接影响着生物反应的效率和产物质量。

而流体动力学在生物反应器的设计和优化中起着至关重要的作用。

通过数值模拟方法来研究生物反应器中的流体动力学现象,能够为反应器的设计和操作提供有价值的理论依据和指导。

生物反应器中的流体流动是一个复杂的过程,受到多种因素的影响。

例如,反应器的几何形状、搅拌方式、通气条件以及流体的物理性质等,都会对流体的流动模式和混合效果产生显著的影响。

传统的实验研究方法往往需要耗费大量的时间、人力和物力,而且难以获得详细的流场信息。

而数值模拟方法则可以在较短的时间内,以较低的成本,对不同设计方案和操作条件下的生物反应器进行模拟分析,从而为优化设计和操作提供有力的支持。

在进行生物反应器中流体动力学的数值模拟时,首先需要建立合适的数学模型。

常见的数学模型包括连续性方程、动量方程和能量方程等。

这些方程描述了流体的质量守恒、动量守恒和能量守恒原理。

此外,还需要考虑流体的湍流特性,通常采用湍流模型来描述湍流的流动行为。

在建立数学模型之后,需要选择合适的数值解法。

目前,常用的数值解法包括有限差分法、有限元法和有限体积法等。

这些方法各有优缺点,需要根据具体问题的特点选择合适的方法。

例如,有限差分法适用于规则的计算区域,计算效率较高;有限元法适用于复杂的几何形状,具有较好的适应性;有限体积法则在守恒性方面具有优势,常用于流体流动的模拟。

对于生物反应器中的搅拌系统,其对流体的混合效果有着重要的影响。

在数值模拟中,需要准确地模拟搅拌桨的旋转运动以及由此产生的流体流动。

这通常需要采用动网格技术或者滑移网格技术来实现。

通过模拟搅拌桨的旋转,可以分析不同搅拌桨类型、转速和安装位置对流体流动和混合效果的影响,从而为优化搅拌系统的设计提供依据。

通气是生物反应器中常见的操作方式,通气方式和通气量的选择会影响流体的流动和氧传递效果。

在数值模拟中,需要考虑气泡的生成、上升和破碎等过程,以及气泡与流体之间的相互作用。

反应器流体力学的计算分析与优化研究反应器流体力学的计算分析可以通过数值模拟方法来实现。

数值模拟方法通常通过离散化反应器内的流体区域,将流体力学方程和质量守恒方程进行数值求解,得到流动场和浓度场的分布。

这些模拟方法包括有限元法、有限差分法、有限体积法等。

通过模拟得到的流动场和浓度场,可以评估反应器的性能,并对其进行优化设计。

在反应器流体力学的计算分析中,流体物理性质是一个关键的参数。

这涉及到流体的粘度、密度、热导率等物理性质,这些参数需要根据实际情况来估计或测量。

此外,反应器的几何形状也是计算分析的关键参数。

几何形状包括反应器的尺寸、形状和结构,与反应器内部的流体流动形式密切相关。

基于反应器流体力学的计算分析,可以对反应器内的气体和液体流动行为进行定量描述,并进行反应器设计与操作的优化。

优化的目标可以包括最大化反应速率、最小化质量传递阻力、最小化能量损失等。

优化可以基于数值模拟结果,通过逐步调整反应器的几何形状和操作参数,来实现最佳的反应器性能。

在分析与优化过程中,还需要考虑到实际条件的限制,例如反应器的材料耐受性、能源成本等。

同时,反应器的安全性也是重要的考虑因素之一、反应器流体力学分析与优化的研究可以帮助工程师们理解反应器内的复杂流动现象,从而提高反应器的设计与运行效率,降低成本,减少排放和能源消耗。

总之,反应器流体力学的计算分析与优化研究对于优化反应器的设计与操作具有重要意义。

通过数值模拟方法,可以定量描述反应器内的流动

行为,并进行优化设计。

这将有助于提高反应器的性能,降低成本,减少环境污染,从而在工程实践中发挥重要作用。

生物反应器的流体力学和生物化学研究生物反应器是生化工程和生物技术中必不可少的装置,用于生产各种微生物发酵产物、酶制剂、蛋白质等等。

生物反应器在生物化学研究中发挥着重要作用,其流体力学性能和生物化学参数是直接影响反应器内微生物生长、代谢等生化反应进程的。

因此,理解生物反应器内流体力学和生物化学特性是非常关键的。

一、生物反应器的流体力学特征生物反应器是一个封闭的容器,其内部流体运动具有很大的非线性和复杂性,主要表现在以下几个方面:1. 多相流动生物反应器内的流体通常是复杂的多相流体,包括气液两相、液固两相、多液相和多固相等多种流态。

这些相的运动行为很不一样,相互之间还可能发生传质、热量的交换,因此研究这些流体的运动特性及其相互作用对生物反应器的优化设计和运行具有重要意义。

2. 离散相流动生物反应器中的离散相是指包含在流体中的微观固体颗粒,如微生物细胞、悬浮颗粒等。

这些颗粒对流动的可见性、浑浊度等物理特征有显著影响。

同时,离散相颗粒与连续相之间的相互作用也非常重要。

3. 均质流与非均质流生物反应器内流体运动状态往往是分别符合均质流和非均质流模型的。

其中均质流模型包括均匀流和湍流,而非均质流模型可以分为旋转流、脉动流和剪切流。

4. 机械蠕动作用生物反应器内的机械蠕动作用包括振动和搅拌等,对于离散相与连续相之间的转移以及生物组织的生长、分解、合成等过程具有显著的影响。

正确合理地控制机械蠕动作用,能够提高生物反应器的运行效率和产品的产量、质量。

二、生物反应器的生物化学特征生物反应器的生物化学特性包括流体中溶质、微生物和气体之间的物质传输、生物反应过程中产物与废物的释放等。

生物反应器内的生化反应过程涉及到很多因素,如微生物种类、微生物浓度、温度、pH值、氧气浓度和营养成分等等。

1. 溶质传输生物反应器内溶质传输的过程涉及到质量传递、动量传递和能量传递等,通常可以分为对流、弥散和质量转移三个步骤进行讨论。

溶质传输的速率直接影响反应器内微生物生长、代谢和反应物的转化速度。

生物反应器中流体动力学的优化研究在生物工程领域,生物反应器是核心设备之一,其性能的优劣直接影响着生物反应的效率和产物的质量。

而流体动力学作为影响生物反应器性能的关键因素,对其进行优化研究具有重要的意义。

生物反应器中的流体流动特性十分复杂,它涉及到多种物理过程和生物化学过程的相互作用。

流体的流动模式、速度分布、混合效果等都会对细胞的生长、代谢以及物质的传递产生显著影响。

例如,不均匀的流体流动可能导致局部营养物质的缺乏或代谢产物的积累,从而抑制细胞的生长和生物反应的进行。

因此,深入理解和优化生物反应器中的流体动力学对于提高生物生产过程的效率和质量至关重要。

为了优化生物反应器中的流体动力学,首先需要对其流动特性进行准确的测量和分析。

目前,常用的测量技术包括粒子图像测速技术(PIV)、激光多普勒测速技术(LDV)和计算流体动力学(CFD)模拟等。

PIV 技术可以通过对示踪粒子的图像分析获取流体的速度场信息,具有较高的空间分辨率;LDV 技术则能够实现对单点速度的高精度测量;CFD 模拟则可以在不进行实际实验的情况下,对生物反应器内的流体流动进行预测和分析。

通过这些测量和模拟技术,我们可以获得生物反应器内流体的详细流动信息,为后续的优化工作提供基础数据。

在生物反应器的设计和操作中,搅拌系统是影响流体动力学的重要因素之一。

搅拌桨的类型、尺寸、转速以及安装位置等都会对流体的流动和混合产生显著影响。

常见的搅拌桨类型包括桨式、涡轮式、推进式等,不同类型的搅拌桨具有不同的流体流动特性。

例如,桨式搅拌桨适用于低粘度流体的搅拌,而涡轮式搅拌桨则在高粘度流体的搅拌中表现出色。

此外,搅拌桨的尺寸和转速也需要根据生物反应器的体积、流体性质以及反应要求进行合理的选择。

通过优化搅拌系统的设计和操作参数,可以有效地改善生物反应器内的流体流动和混合效果,提高生物反应的效率。

除了搅拌系统,生物反应器的结构设计也是影响流体动力学的重要因素。