滚轮式精密U型弯曲模

- 格式:pdf

- 大小:318.03 KB

- 文档页数:3

弯管常见的缺陷及其解决措施从工艺分析可知,常见的弯管缺陷主要有以下几种形式:圆弧处变扁严重(椭圆形)、圆弧外侧管壁减薄量过大、圆弧外侧弯裂、圆弧内侧起皱及弯曲回弹等。

随着弯管半径的不同,前四种缺陷产生的方式及部位有所不同,而且不一定同时发生,而弯曲工件的弹性回弹却是不可避免的。

弯管缺陷的存在对弯制管件的质量会产生很大的负面影响。

管壁厚度变薄,必然降低管件承受内压的能力,影响其使用性能;弯曲管材断面形状的畸变,一方面可能引起横断面积减小,从而增大流体流动的阻力,另一方面也影响管件在结构中的功能效果;管材内壁起皱不但会削弱管子强度,而且容易造成流动介质速度不均,产生涡流和弯曲部位积聚污垢,影响弯制管件的正常使用;回弹现象必然使管材的弯曲角度大于预定角度,从而降低弯曲工艺精度。

因此,应在弯制之前采取对应措施防止上述缺陷的产生,以获得理想的管件,保证产品的各项性能指标和外观质量。

在通常情况下,对于前面提到的几种常见缺陷,可以有针对性地采取下列措施:(1) 对于圆弧外侧变扁严重的管件,在进行无芯弯管时可将压紧模设计成有反变形槽的结构形式:在进行有芯弯管时,应选择合适的芯棒(必要时可采用由多节段芯棒组装而成的柔性芯棒),正确安装之,并在安装模具时保证各部件的管槽轴线在同一水平面上。

(2) 小半径弯管时圆弧外侧减薄是弯曲的工艺特点决定的,是不可避免的。

为了避免减薄量过大,常用的有效方法是使用侧面带有助推装置或尾部带有顶推装置的弯管机,通过助推或顶推来抵消管子弯制时的部分阻力,改善管子横剖面上的应力分布状态,使中性层外移,从而达到减少管子外侧管壁减薄量的目的。

(3) 对于管子圆弧外侧弯裂的情况,首先应保证管材具有良好的热处理状态,然后检查压紧模的压力是否过大,并调整使其压力适当,最后应保证芯棒与管壁之间有良好的润滑,以减少弯管阻力及管子内壁与芯棒的摩擦力。

(4) 对于圆弧内侧起皱,应根据起皱位置采取对应措施。

若是前切点起皱,应向前调整芯棒位置,以达到弯管时对管子的合理支撑:若是后切点起皱,应加装防皱块,使防皱块安装位置正确,并将压模力调整至适当;若圆弧内侧全是皱纹,则说明所使用的芯棒直径过小,使得芯棒与管壁之间的间隙过大,或者就是压模力过小,不能使管子在弯曲过程中很好地与弯管模及防皱块贴合。

u型弯曲件课程设计一、课程目标知识目标:1. 学生能够理解并掌握U型弯曲件的基本概念、分类及在实际工程中的应用。

2. 学生能够运用相关公式,计算出U型弯曲件所需的力量和工艺参数。

3. 学生能够了解并描述U型弯曲件加工过程中可能出现的质量问题及其原因。

技能目标:1. 学生能够运用CAD软件绘制U型弯曲件的简易图,并进行简单的工艺分析。

2. 学生能够根据实际需求,选择合适的材料和设备进行U型弯曲件的制作。

3. 学生能够运用测量工具,对U型弯曲件的尺寸和形状进行准确测量,评估其加工质量。

情感态度价值观目标:1. 学生能够认识到U型弯曲件在工程领域的重要性和实际应用价值,培养对机械制造专业的热爱。

2. 学生在团队协作中,学会沟通、分享、尊重他人意见,培养良好的团队合作精神。

3. 学生在面对加工难题时,能够积极思考、勇于探索,培养解决问题的能力和创新意识。

本课程针对高中年级学生,结合机械制造学科特点,以实用性为导向,注重培养学生的动手能力和实际操作技能。

课程目标旨在使学生在掌握U型弯曲件基本知识的基础上,提高其工程实践能力,同时培养其良好的情感态度和价值观。

通过分解课程目标为具体的学习成果,教师可进行针对性的教学设计和评估,确保学生达到预期学习效果。

二、教学内容1. U型弯曲件基本概念:介绍U型弯曲件的定义、分类及其在工程中的应用。

- 教材章节:第二章第四节“弯曲件的基本概念”- 内容列举:U型弯曲件的分类、特点及应用场景。

2. U型弯曲件的工艺参数计算:讲解并练习U型弯曲件所需的力量、弯曲角度、回弹角等工艺参数的计算方法。

- 教材章节:第三章第二节“弯曲工艺参数的计算”- 内容列举:弯曲力、弯曲模角、回弹角计算公式及应用实例。

3. U型弯曲件加工质量问题及原因:分析U型弯曲件在加工过程中可能出现的质量问题,探讨其原因及解决办法。

- 教材章节:第四章第三节“弯曲件加工质量问题及对策”- 内容列举:常见的质量问题、原因分析及改进措施。

精密冲压件厂,U型弯曲的特点-10万㎡生产面积「诚瑞丰」

U型弯曲时精密冲压件厂的一道重要工艺,其特点是将一块平面板材压弯形成U 状,但是在冲压进程中又会产生多种现象,,本文将持续带你了解。

1.U型弯曲件的规律

①U型件由平面板料加工而成,其料厚有所改变,回弹性减小,圆角半径增大,其弯曲规律与两种因素有关:材料的机械性能,其回弹的角度随着屈服点的增大而增大,随着弹性模数的增大而减小;相对弯曲半径R,工件在特定方向上伸展的半径,H为工件的高度,R/H的值越小,其圆角区域的半径越大,在其他条件相同时,回弹的角度随着R/H的增大而加大。

2.精密冲压件厂的U型弯曲比V型弯曲的回弹性小,冲压件的形状也复杂,各

部位牵扯的东西也多,回弹难度较大。

3.在模具设计时,U弯曲的凹凸模间隙较大,卸载后零件的回弹也会比较大,

所以要根据材料与模具的贴合程度来调节。

以上就是精密冲压件厂在U型弯曲中的特点积累,希望对你有帮助!。

弯曲模具设计计算说明书设计内容设计说明书1份模具装配图1张凸模零件图1张凹模零件图1张班级:学号:姓名:指导:2009年12月目录一、模具设计的内容 (3)二、设计要求 (3)三、模具设计的意义 (3)四、弯曲工艺的相关简介 (3)(一)、弯曲工艺的概念 (3)(二)、弯曲的基本原理 (4)(三)、弯曲件的质量分析 (4)(四)、弯曲件的工艺性 (7)(五)、最小相对弯曲半径 (7)五、设计方案的确定 (7)(一)、弯曲件工艺分析 (8)(二)、弯曲件坯料展开尺寸的计算 (8)(三)、弯曲力的计算与压力机的选用 (9)(四)、弯曲模工作部分尺寸设计 (10)六、模具整体结构 (16)七、模具的工作原理及生产注意事项 (18)八、总结 (19)九、参考资料 (20)一、模具设计的内容设计一副如下图所示弯曲件的成形模具:(补充图纸)二、设计要求详尽的设计计算说明书1份、主要零件图、模具装配图1份。

三、模具设计的意义冲压成形/塑料成型工艺与模具设计是机制专业的专业基础课程。

通过模具的课程设计使学生加强对课程知识的理解,在掌握材料特性的基础上掌握金属成形工艺和塑件成型工艺,掌握一般模具的基本构成和设计方法,为学生的进一步发展打下坚实的理论、实践基础。

四、弯曲工艺的相关简介(一)、弯曲工艺的概念弯曲是将金属板料毛坯、型材、棒材或管材等按照设计要求的曲率或角度成形为所需形状零件的冲压工序。

弯曲工序在生产中应用相当普遍。

零件的种类很多,如汽车上很多履盖件,小汽车的柜架构件,摩托车上把柄,脚支架,单车上的支架构件,把柄,门扣,铁夹等。

(二)、弯曲的基本原理以V形板料弯曲件的弯曲变形为例进行说明。

其过程为:1、凸模运动接触板料(毛坯)由于凸,凹模不同的接触点力作用而产生弯短矩,在弯矩作用下发生弹性变形,产生弯曲。

2、随着凸模继续下行,毛坯与凹模表面逐渐靠近接触,使弯曲半径及弯曲力臂均随之减少,毛坯与凹模接触点由凹模两肩移到凹模两斜面上。

典型U形件的弯曲成形方法摘要:本文主要针对实际生产中碰到的几种典型的不同类型的U 型件的弯曲成形工艺:不等高U形件的弯曲成形工艺、底窄边低U形件的弯曲成形工艺、侧面不平整U形件的弯曲成形工艺等进行了分析,提出了相关的制作工艺和方法。

关键词:U形件弯曲成形板材厚度t 弯曲模凹模弯曲模凸模弯曲模凹模圆角弯曲模凸模圆角弯曲半径R常熟众达机械工程有限公司是一家新加坡独资企业,其投资人是新加坡众达公司,新加坡众达公司创立于1961年,是世界著名的钢铁工业和建筑业工程材料制造商。

2005年,新加坡众达公司在江苏常熟沿江经济开发区建立了独资工厂—常熟众达工程机械有限公司。

常熟众达工程机械有限公司位于江苏常熟经济开发区沿江工业园出口加工区,生产各种规格和吨位的码头港口集装箱运输吊具,产品主要销往亚太、中东和欧美地区。

集装箱吊具(见图1照片)是码头港口机械进行集装箱装卸作业的重要搬运设备,此吊具设备的安全性是确保码头进行安全作业的重要保障。

集装箱吊具的主要结构由以下几大部分组成:第一,集装箱吊具的箱梁结构(吊具的主体结构);第二,集装箱吊具的伸缩梁(臂)结构(以便满足吊运不同尺寸的集装箱箱柜);第三,电气控制和液压系统动力装卸;第四,驱动伸缩梁(臂)伸缩的牵引装置;第五,同集装箱柜连接的旋锁机构;第六,其他相关的附属设施机构。

集装箱的主体结构是由以钢板为原材料,通过对钢板切割、冷弯曲成形、然后采用先进焊接工艺进行组装而成的钢结构设备。

由于吊具的结构特点,在此吊具产品上,有好多薄壁的结构型零件都是有低合金高强度的薄钢板进行的冲压弯曲成形件的U型零件,为了保证这些冷弯曲冲压成型的U型零件的板材下料时的准确性,及冲压成型的尺寸精度要求,非常有必要对这些冷弯曲件的相关下料展开尺寸计算,以及冲压成型的零件精度,进行科学的研究和分析,以便满足生产的需要,降低生产成本,充分提高材料的合理利用率,冲压出合格的零件。

我们在进行薄壁件弯曲成形时,经常会碰到U型零件的冲压成型制造。

xxxx学院毕业设计系部:指导老师:专业:模具设计与制造班级:小组号:组长:同组人:日期:年月日前言模具设计毕业论文成形加工是现代工业生产中应用广泛的优质、高效、低耗、适应性很强的生产技术,或称成型工具、成型工装产品,是技术含量高、附加值高、使用广泛的新技术产品,是价值很高的社会财富。

模具设计毕业论文由于模具生产技术的现代化,在现代工业生产中,模具已广泛应用于电动机和电器产品、电子计算机产品、仪表、家用电器产品与办公设备、汽车、军械、通用机械等产品的生产中。

模具技术水平的高低,模具设计毕业论文已成为衡量一个国家制造水平高低的重要标志,并在很大程度上决定着产品的质量、效益和新产品的开发能力。

目前,随着汽车及轻工业的迅速发展,模具设计制造日益受到人们的广泛关注,已成为一个行业。

将高新技术应用于模具设计与制造,已成为快速制造优质模具的有力保证:1)、CAD/DAE/CAM的广泛应用,显示了用信息技术带动和提升模具工业的优越性。

在欧美,CAD/DAE/CAM已成为模具企业普遍应用的技术。

在CAD的应用方面,已经超越了甩掉图板、二维绘图的初级阶段,目前3D设计已达到了70℅--89℅,PRO/E、UG、CIMATRON 等软件的应用很普遍。

2)、为了缩短制造周期,提高市场竞争力,普遍采用高速切削加工技术。

3)、快速成型技术与快速制模技术获得普遍应用。

有SLA、SLS、FDM、LOM等各种类型的快速成型设备。

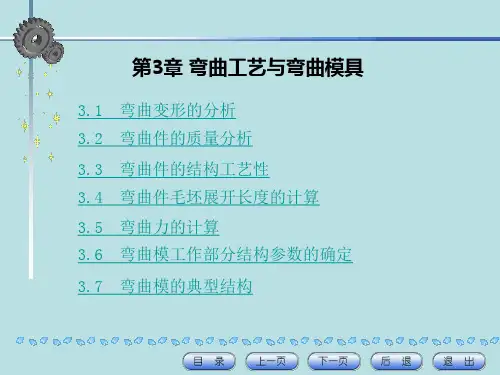

目录绪论 (4)第1章工艺方案的确定 (5)1.1零件分析 (5)1.2工艺方案的确定及模具结构形式的选择 (5)1.3工序图尺寸分析 (5)1.4排样和材料利用率的计算 (6)第2章有关弯曲工艺计算 (8)2.1 毛坯尺寸的计算 (8)2.2 弯曲力的计算 (8)2.3 弯曲凸凹模的间隙 (8)2.4 凸、凹模宽度尺寸计算 (9)2.5 凸模圆角半径 (9)2.6 凹模圆角半径 (10)2.7 弯曲凹模外形和尺寸的确定 (10)2.8 选择上、下模座及模柄 (10)2.9 垫板、凸模固定板 (11)2.10 闭合高度 (11)2.11 螺钉、销钉的选择 (12)2.12绘制模具总图及零件图 (12)第三章小结 (15)参考文献 (16)绪论自20世纪80年代以来,我国的经济逐渐起飞,也为模具产业的发展提供了巨大的动力。

弯曲模具的结构设计是在弯曲工序确定后的基础上进行的,设计时应考虑弯曲件的形状、精度要求、材料性能以及生产批量等因素,下面分析常见各类型弯曲模的结构和特点。

一. V 形件弯曲模V 形件即为单角弯曲件,形状简单,能够一次弯曲成形。

这类形状的弯曲件可以用两种方法弯曲:一种是沿着工件弯曲角的角平分线方向弯曲,称为 V 形弯曲;另一种是垂直于工件一条边的方向弯曲,称为 L 形弯曲。

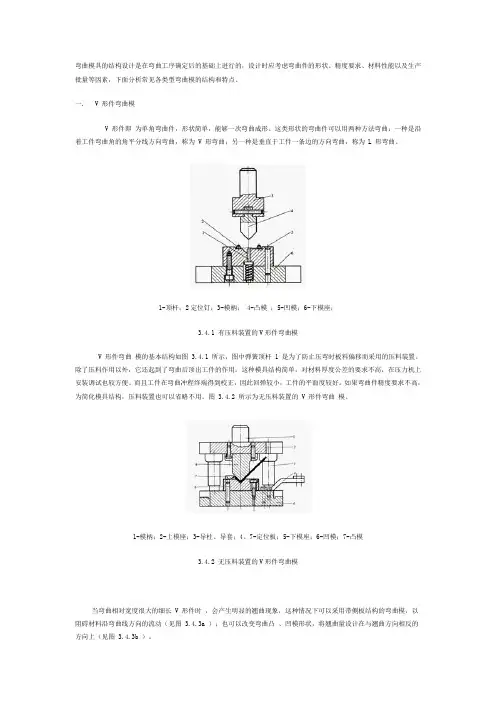

1-顶杆;2定位钉;3-模柄; 4-凸模;5-凹模;6-下模座;3.4.1 有压料装置的V形件弯曲模V 形件弯曲模的基本结构如图 3.4.1 所示,图中弹簧顶杆 1 是为了防止压弯时板料偏移而采用的压料装置。

除了压料作用以外,它还起到了弯曲后顶出工件的作用。

这种模具结构简单,对材料厚度公差的要求不高,在压力机上安装调试也较方便。

而且工件在弯曲冲程终端得到校正,因此回弹较小,工件的平面度较好。

如果弯曲件精度要求不高,为简化模具结构,压料装置也可以省略不用。

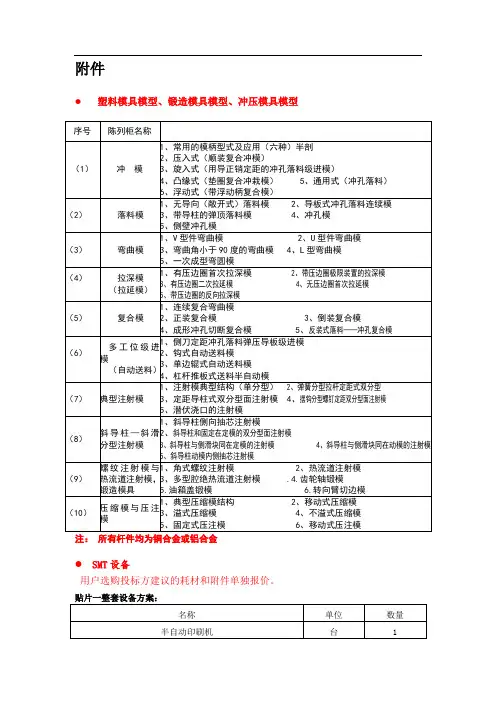

图 3.4.2 所示为无压料装置的 V 形件弯曲模。

1-模柄;2-上模座;3-导柱、导套;4、7-定位板;5-下模座;6-凹模;7-凸模3.4.2 无压料装置的V形件弯曲模当弯曲相对宽度很大的细长 V 形件时,会产生明显的翘曲现象,这种情况下可以采用带侧板结构的弯曲模,以阻碍材料沿弯曲线方向的流动(见图 3.4.3a );也可以改变弯曲凸、凹模形状,将翘曲量设计在与翘曲方向相反的方向上(见图 3.4.3b )。

图3.4.3 减少弯曲件翘曲的模具结构L 形弯曲模常用于两直边相差较大的单角弯曲件,如图 3.4.4a 所示。

弯曲件的长边被夹紧在压料板和凸模之间,弯曲件过程中另一边竖立向上弯曲。

由于采用了定位销定位和压料装置,压弯过程中工件不易偏移。

但是,由于弯曲件竖边无法受到校正,因此工件存在回弹现象。

a〕1-凸模;2-凹模;3-定位销;4-压料板;5-挡块 b〕1-凸模;2-压料板 3-凹模;4-定位板;5-挡块图3.4.4 L形弯曲模图 3.4.4b 为带有校正作用的 L 形弯曲模,由于压弯时工件倾斜了一定的角度,下压的校正力可以作用于原先的竖边,从而减少了回弹。

附件●塑料模具模型、锻造模具模型、冲压模具模型注:所有杆件均为铜合金或铝合金●SMT设备用户选购投标方建议的耗材和附件单独报价。

整套设备方案技术要求:既适合工程训练又具有实际工程背景,贴片类型多,随机、长期使用的可靠性高。

方案中的每一台设备,既有机集成,整体性能优良,又能较为方便的独立操作和使用。

主要设备的技术要求:(一)贴片机总体要求:◆高精密度,灵活性强◆无接触式激光对中系统◆智能式送料器ID系统,提供快速设置◆适合多品种小批量生产◆可选高精度BGA及QFP IC的视觉对中系统◆内置精密摄像系统,可自动学习PCB基准点◆精密丝杆驱动系统◆点胶水系统◆视觉检测功能生产前及后检查◆线路板数据转移◆中文视窗操作平台主要参数应达到或优于以下数值:1、对中系统,适合各行业,能拾放所有SMD元件包括0201,SOIC,PLCC & QFP IC。

2、配合选件滴胶水或锡浆分发器,可简单快捷生产样板,小批量生产不用作模板,用MT-2型便可在QFP IC的焊盘上点焊膏,进行快速样板生产。

3、除标准的圆形基准点外,方形的PCB焊盘和环型穿孔焊盘也可作为基准点来识别.4、视觉对中系统,贴装高精密度0.5mm脚距之QFP IC 或 BGA.5、万用条装自动送料器,能同时传送多款不同大小元件。

UFTB-1: 5条 8mm料管UFTB-2: 10条 8mm料管UFTB-4: 20条 8mm料管5、CAD数据转换除可使用摄像头学习元件坐标或键盘直接输入外,还可选配WCAD PCB数据转换软件,直接由PCB的CAD数据转换为拾放坐标数据(二)八温区无铅回流焊。

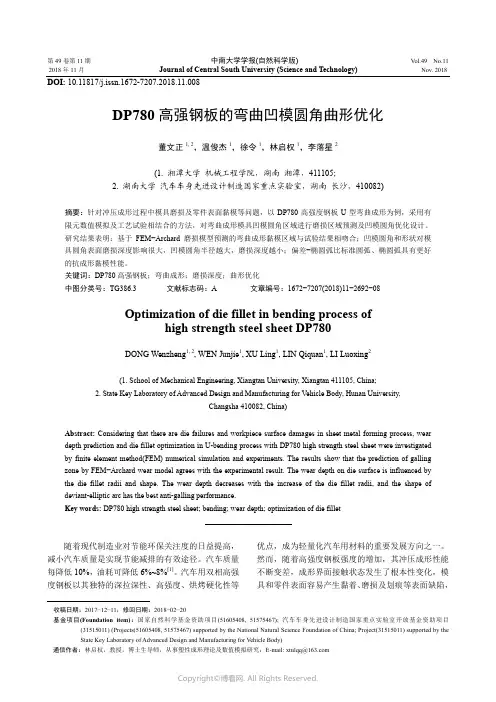

第49卷第11期中南大学学报(自然科学版) V ol.49No.11 2018年11月Journal of Central South University (Science and Technology)Nov. 2018 DOI: 10.11817/j.issn.1672-7207.2018.11.008DP780高强钢板的弯曲凹模圆角曲形优化董文正1, 2,温俊杰1,徐令1,林启权1,李落星2(1. 湘潭大学机械工程学院,湖南湘潭,411105;2. 湖南大学汽车车身先进设计制造国家重点实验室,湖南长沙,410082)摘要:针对冲压成形过程中模具磨损及零件表面黏模等问题,以DP780高强度钢板U型弯曲成形为例,采用有限元数值模拟及工艺试验相结合的方法,对弯曲成形模具凹模圆角区域进行磨损区域预测及凹模圆角优化设计。

研究结果表明:基于FEM−Archard磨损模型预测的弯曲成形黏模区域与试验结果相吻合;凹模圆角和形状对模具圆角表面磨损深度影响很大,凹模圆角半径越大,磨损深度越小;偏差−椭圆弧比标准圆弧、椭圆弧具有更好的抗成形黏模性能。

关键词:DP780高强钢板;弯曲成形;磨损深度;曲形优化中图分类号:TG386.3 文献标志码:A 文章编号:1672−7207(2018)11−2692−08Optimization of die fillet in bending process ofhigh strength steel sheet DP780DONG Wenzheng1, 2, WEN Junjie1, XU Ling1, LIN Qiquan1, LI Luoxing2(1. School of Mechanical Engineering, Xiangtan University, Xiangtan 411105, China;2. State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body, Hunan University,Changsha 410082, China)Abstract: Considering that there are die failures and workpiece surface damages in sheet metal forming process, wear depth prediction and die fillet optimization in U-bending process with DP780 high strength steel sheet were investigated by finite element method(FEM) numerical simulation and experiments. The results show that the prediction of galling zone by FEM−Archard wear model agrees with the experimental result. The wear depth on die surface is influenced by the die fillet radii and shape. The wear depth decreases with the increase of the die fillet radii, and the shape of deviant-elliptic arc has the best anti-galling performance.Key words: DP780 high strength steel sheet; bending; wear depth; optimization of die fillet随着现代制造业对节能环保关注度的日益提高,减小汽车质量是实现节能减排的有效途径。

1 绪论目前,我国冲压技术与工业发达国家相比还相当的落后,主要原因是我国在冲压基础理论及成形工艺、模具标准化、模具设计、模具制造工艺及设备等方面与发达国家尚有相当大的差距,导致我国模具在寿命、效率、加工精度、生产周期等方面与工业发达国家的模具相比差距相当大。

1.1 冲压工艺简介冲压加工技术应用十分广泛,在国民经济各工业部门中,几乎都有冲压加工或冲压产品的生产。

如汽车、飞机、拖拉机。

电机、电器、仪表、铁道、电信、化工以及轻工日用产品中均占有相当大的比重。

冲压生产主要是利用冲压设备和模具实现对金属材料(板材)的加工,使其产生分离或塑性变形,从而获得零件的过程。

所以冲压加工具有以下特点:(1)生产率搞、操作方便、容易实现机械化和自动化,特别适合于大批量生产;(2)冲压零件表面光洁,尺寸精度稳定,互换性好,成本低廉;(3)在材料消耗不多的情况下,可以获得轻度高、刚度大、而重量小的零件;(4)可得到其他加工方法难以加工或无法加工的复杂形状零件。

由于冲压加工具有节材、节能和生产效率高等突出特点,决定了冲压产品成本低廉,效益较好,因而冲压生产在制造行业中占有重要的地位。

随着科学技术的进步和工业生产的迅速发展,许多新技术、新工艺、新材料、新设备不断涌现,因而,促成了冲压技术的不断革新和发展。

模具已成为当代工业生产的重要手段,冲压生产和模具工业得到了世界各国的高度重视。

弯曲是利用金属的塑性变形,将板材、棒料、型材或管料等完成一定形状和角度的零件的一种冲压成型工序。

采用弯曲成形的零件种类繁多,常见的如汽车大梁、自行车把、门窗铰链、各种电器零件的支架等。

由于金属的流动发生在金属的塑性变形范围内,因此当所施加的外力取出V形压弯模和U形压弯模是弯曲模中两种最基本的弯曲模。

U形弯曲中(如下图所示),在凹模的圆角半径支撑点B处产生反力P,这样就形成弯曲力矩M=PL,该弯曲力矩使板料产生弯曲。

在弯曲过程中,随着凸模进入凹模的深度不同,凹模圆角半径支撑点的位置及弯曲件毛坯弯曲半径r发生变化,即支撑点距离L和弯曲半径r逐渐减小,而弯曲力P 逐渐增大,弯矩M也增加。

U形件弯曲模是用于弯曲U形件的一种模具。

在弯曲模的设计中,需要考虑弯曲件的形状、尺寸、弯曲角度、材料特性以及弯曲工艺要求等因素。

U形件弯曲模通常由凹模、凸模和压边圈组成。

凹模是弯曲模的主要组成部分,用于形成弯曲件的外部形状。

凸模则与凹模相配合,用于形成弯曲件的内部形状。

压边圈则用于控制材料在弯曲过程中的流动,防止材料在弯曲过程中出现破裂或起皱等问题。

在设计U形件弯曲模时,需要考虑以下几点:

1.弯曲件的形状和尺寸:根据实际需求,确定弯曲件的形状和尺寸,以确保模具

能够满足生产要求。

2.材料特性:了解材料的力学性能、热处理状态、硬度等特性,以便选择合适的

模具材料和加工工艺。

3.弯曲工艺要求:根据生产工艺要求,确定弯曲角度、弯曲速度、加热方式等参

数,以确保模具能够满足生产工艺要求。

4.模具结构:根据实际情况,选择合适的模具结构,包括凹模、凸模、压边圈等

部件的材料、形状和尺寸。

5.加工和装配要求:考虑模具的加工和装配要求,确保模具的制造精度和使用寿

命。

总之,U形件弯曲模的设计需要考虑多方面因素,包括弯曲件的形状和尺寸、材料特性、弯曲工艺要求以及模具结构和加工要求等。

只有综合考虑这些因素,才能设计出符合实际需求的U形件弯曲模。

摘要:是根据零件形状的需要,通过模具和压力机把毛坯弯成一定角度,一定形状工件的冲压工艺方法。

弯曲成形工艺在工业生产中的应用:应用相当广泛,如汽车上很多履盖件,小汽车的柜架构件,摩托车上把柄,脚支架,单车上的支架构件,把柄,小的如门扣,夹子(铁夹)等。

弯曲的基本原理以V形板料弯曲件的弯曲变形为例进行说明。

凸模运动接触板料(毛坯)由于凸,凹模不同的接触点力作用而产生弯短矩,在弯矩作用下发生弹性变形,产生弯曲。

随着凸模继续下行,毛坯与凹模表面逐渐靠近接触,使弯曲半径及弯曲力臂均随之减少,毛坯与凹模接触点由凹模两肩移到凹模两斜面上。

(塑变开始阶段)。

随着凸模的继续下行,毛坯两端接触凸模斜面开始弯曲。

(回弯曲阶段)。

压平阶段,随着凸凹模间的间隙不断变小,板料在凸凹模间被压平。

校正阶段,当行程终了,对板料进行校正,使其圆角直边与凸模全部贴合而成所需的形状。

关键词:料盒插板;弯曲模;弯曲成形工艺绪论模具被称为“百业之母”,是工业生产的基础工艺装备,其应用非常广泛,在电子、汽车、电机、电器、仪表、家电和通讯等产品中,60%~80%的零部件生产都依靠模具成形。

作为制造业的上游部分,模具对产品质量、效益起决定性作用。

当今世界正进行着新一轮的产业调整,一些模具制造企业逐渐向发展中国家转移,我国正成为世界模具大国。

目前我国的模具总产值已跃居世界第三,仅次于日本和美国。

近年来,外资对我国模具行业投入量增大,工业发达国家将模具向我国转移的趋势进一步明朗化,我国模具行业迎来新一轮的发展机遇的同时,也将面临巨大的挑战。

目前我国存在一方面模具产业规模不断扩大,一方面模具技术人员短缺的问题,这在一定程度上影响了国内模具企业的生产质量。

为解决这一问题,模具技能型人才的培养是关键。

本书就是为满足模具技术员学习的需要而编写,本书采用问答形式,对冲压模具设计与制造行业的基础知识和常见问题做了全面系统的介绍。

弯曲扭转复合成形有一定难度。

本文给出了实用的弯曲扭转复合模结构,论述了模具工作原理。

滚轮式精密U型弯曲模

发表时间:2017-11-27T12:37:44.757Z 来源:《电力设备》2017年第19期作者:钟伟潮

[导读] 摘要:分析了传统的弯曲模具成型产生擦伤原因,设计了一种新的滚轴式弯曲模具,介绍了模具的工作过程和设计要点。

(广州环境卫生机械设备厂广东广州 510450)

摘要:分析了传统的弯曲模具成型产生擦伤原因,设计了一种新的滚轴式弯曲模具,介绍了模具的工作过程和设计要点。

该模具主要以转动为主,与零件表面几乎无相对滑动,因此能达到很好的外观要求。

关键词:滚轴式,滑动摩擦,转动轴

前言

模具是生产制造业的重要基础工艺装备,而弯曲成形是模具冲压的重要工艺之一。

在目前的传统弯曲成形过程中,零件成型时滑动摩擦,表面往往容易发生刮痕、塑性压痕等缺陷,且脱模困难。

这也一直是影响冲压件产品外观质量的重要因素之一。

其常用解决办法主要是采用增加后续工艺处理,例如在零件表面抛光打磨等。

这无形增加了工序数,进而增加了企业的生产成本。

因此如何在不增加生产工序的前提下,提高冲压产品的表面质量是面临的重要课题。

本文正是针对在弯曲成形过程中产品表面会发生刮痕、塑性压痕等现象,提出采用滚动式结构,变滑动摩擦为滚动摩擦。

弯曲时,滚轴在零件的带动下转动,因此零件外侧与滚轴发生的是滚动摩擦,成型后磨擦伤痕迹明显减少,进而提高弯曲产品的表面质量。

成型后通过弹簧复位,脱模方便,高效,易操作。

有效解决模具的磨损及以往压制时工件的摩擦刮伤等问题。

1、U型件弯曲模具的工艺分析

图1所示是钣金产品上的支架,为U 型弯曲件,批量大,年产量过万。

材料为Q235,厚度4mm,宽度为25mm。

工作时,压力机上的滑块带动上模部分(由1、2、3、4组成)向下运动,对放在凹模3表面的板料(由两侧限位板定位)进行弯曲成形。

板料在流入凹模时,与凹模的成型面之间发生滚动摩擦。

成型后,上模向上回退,凹模在重力作用下,带动凹模分别向左右旋转,将弯曲件顶出,脱料方便快捷。

其工艺特点为:

(1)该模具结构紧凑,零件少,安装快捷,方便。

因为没有下模顶件装置,故此安装方便,省时、省力。

(2)提高工件的表面质量,板料在流入凹模3时,左右凹模向中心旋转,板料与凹模发生滚动,减少了板料与凹模之间的摩擦,提高了工件的表面质量。

(3)根据不同工件的尺寸,可通过更换凸模、凹模,即可压制不同工件的成型。

从而减少了为生产厚度或形状不一的工件而制造相应模具的成本。

(4)保证卸料系统的稳定。

卸料时,凹模旋转,与工件产生相对滚动,减少了零件与凹模的摩擦,大大提高了零件的表面质量。

(5)因零件宽度不大,设计时将凹模支架的宽度拓宽,一次可压制5件,提高生产效率。

3、滚轮式精密U型弯曲模设计要求

模具设计时,应该注意以下几点:

(1)滚轮的设计滚轮设计成轴套安装在轴上,轴安装在凹模的定位孔里,一端开台阶状,另一端通过用开口销固定防止轴向窜动。

板料在流入凹模的过程中与凹模发生转动,因此设计时要考虑轴的刚度,避免在弯曲时轴受过大的载荷发生变形。

(2)凸模与凹模为零件成型的主要元件,材料宜选用冷作模具钢Cr12,热处理HRC58-62。

(3)凹模尾部增加配重,利用重力作用,在脱模时自动复位,方便,快捷。

从而减少一套卸料顶件装置,无形中节省模具成本。

(4)为防止板料弯曲反弹,凹模底部与底板平面留有空隙,以便旋转成型时墩实。

(5)凹模与轴转动部位需经常润滑,以延长模具寿命,提高生产效率。

4、结语

该模具结构紧凑,适用于中薄板,特别是有色金属薄板的精密弯曲成型。

也可通过自制液压机构(含支架平台,动力单元一套),推弯成型。

该模具已投入生产3年多,零件质量稳定,见图4。

同时能满足批量生产的要求,降低了操作者的劳动强度,节省了生产成本。

具有较高的应用价值,并对同类产品的设计,具有一定的借鉴作用。

参考文献:

1、冷压冲模设计。

冷压冲模设计{M}。

北京:第四机械工业部标准化研究所

2、王孝培、冲压手册{M}。

北京:机械工业出版社,1990。