光伏材料高纯金属铟的制备

- 格式:pdf

- 大小:245.20 KB

- 文档页数:4

铟萃取流程引言铟是一种重要的金属元素,在电子工业、通信技术和光学领域有着广泛的应用。

然而,由于铟在自然界中分布较少且分散,所以铟的提取工艺显得尤为重要。

本文将介绍铟的萃取流程,包括铟的来源、铟的提取方法以及铟的应用。

铟的来源铟主要存在于锌、铅、银、铜等矿石中,其中以锌矿石中的铟含量最高。

铟也可以从废弃电子产品中回收得到,这些电子产品中的铟含量较高,回收利用对环境友好且经济效益显著。

铟的提取方法铟的提取方法主要包括湿法提取和干法提取两种。

湿法提取湿法提取是目前应用较广泛的一种提取方法。

其主要步骤如下: 1. 矿石预处理:将含有铟的矿石经过破碎、磨矿等步骤进行预处理,以便更好地进行后续的提取工艺。

2. 矿浆制备:将经过预处理的矿石与水混合,形成含有铟的矿浆。

3. 酸浸提取:将矿浆与酸进行反应,使铟溶解在溶液中。

常用的酸包括硫酸、盐酸等。

4. 沉淀分离:通过调节溶液的pH值,使铟形成沉淀,然后通过过滤等方法将沉淀与溶液分离。

5. 精炼:将分离得到的铟沉淀进行进一步的处理,去除杂质,得到较纯的铟。

干法提取干法提取是一种较为简单的提取方法,其主要步骤如下: 1. 矿石破碎:将含有铟的矿石进行破碎,得到适当粒度的矿石颗粒。

2. 矿石焙烧:将矿石颗粒进行高温焙烧,使其中的铟氧化为铟氧化物。

3. 氧化物还原:将铟氧化物与还原剂进行反应,将铟还原为金属铟。

4. 精炼:将还原得到的金属铟进行进一步的处理,去除杂质,得到较纯的铟。

铟的应用铟在电子工业、通信技术和光学领域有着广泛的应用。

电子工业铟主要用于制造触摸屏、液晶显示器等电子产品中的导电薄膜。

铟的导电性能好,且具有良好的透明性,因此在电子工业中有着重要的应用。

通信技术铟化合物在通信技术中有着重要的应用。

铟化合物可以用于制造半导体材料,用于制造高频电子器件,如功放器、振荡器等。

光学领域铟化合物具有较高的折射率和较低的色散性能,因此在光学领域中有着广泛的应用。

ITO回收制作高纯铟锭韶关市运田金属材料有限公司下属工厂长期研究从ITO回收制作高纯铟锭,高纯铟的生产方法主要有电解法、真空蒸馏法、区域熔炼法、金属有机化合物法、低卤化合物法等。

本文主要综述了目前国内外高纯铟的制备方法及发展方向。

铟属于稀有金属,地壳中平均含量为0.11tc/g,主要与其性质类似的锌、铜、锡等共生。

铟产品主要通过处理冶金过程中的残留物、烟尘、炉渣等来回收。

随着科技和生产的发展,铟广泛应用于半导体、电子器件、透明导电涂层(ITO 膜) 、荧光材料、金属有机物等领域…。

这些领域所使用的铟都要求是高纯的,如电子器件、有机金属化合物中要求铟的杂质含量不超过10tc/g, 铟作为Ⅲ一V族化合物半导体材料,在成品元件中大约10个Ⅲ一V族化合物原子中出现一个异质原子,这就要求纯铟材料中的杂质含量要小于0.11tc/g,一般要求铟的纯度达99.999%,甚至要求达99.9999%,而我国目前生产的纯铟还只是99.995%,尚不能满足生产的需要。

因此,高纯金属铟的研制和开发是一个亟需解决的问题。

铟的纯化方法多种多样,日本和前苏联起步较早,发展较快,我国发展较慢,目前还停留在生产精铟的阶段。

1 、高纯铟的制备方法1.1 升华法升华纯化主要是利用In20或InCl的升华来达到纯化铟的目的。

将表面氧化的铟放人石英坩埚中,压强为10pa,于2000℃下熔化,在600℃下加热使In20升华,在800℃下保温5h,可完成铟的纯化工作J 。

也可通过其InCl的升华,除去部分杂质,然后和铟生成InC1,再发生歧化反应达到纯化目的bJ。

该方法纯化效果好,但是设备昂贵,只适合于少量样品的处理。

1.2 区域熔炼法由于铟具有较低的蒸气压,采用区域熔炼的方法,可使其它一些不能和铟起作用的杂质挥发,如分离Bi、Au、Sn、Ni等。

尤其适合于铟汞齐精炼后的处理。

将汞齐电解后的铟置于涂炭的石英舟中,在温600℃~700℃,真空温度在1.33×10 ~1.33×10IPa下,处理3—4h ,汞含量可降低至0.08g。

高纯铟的制备方法铟属于稀有金属,地壳中平均含量为 0 . 1 1 t c , / g ,主要与其性质类似的锌、铜、锡等共生。

铟产品主要通过处理冶金过程中的残留物、烟尘、炉渣等来回收。

随着科技和生产的发展,铟广泛应用于半导体、电子器件、透明导电涂层( 1 T O膜) 、荧光材料、金属有机物等领域…。

这些领域所使用的铟都要求是高纯的,如电子器件、有机金属化合物中要求铟的杂质含量不超过1 0 t c , / g ,铟作为Ⅲ一 V族化合物半导体材料,在成品元件中大约 1 O 个Ⅲ一 V族化合物原子中出现一个异质原子,这就要求纯铟材料中的杂质含量要小于0 . 0 1t c , / g 。

一般要求铟的纯度达9 9 . 9 9 9 %,甚至要求达9 9 . 9 9 9 9 %,而我国目前生产的纯铟还只是9 9 . 9 9 %,尚不能满足生产的需要。

因此,高纯金属铟的研制和开发是一个亟需解决的问题。

铟的纯化方法多种多样,日本和前苏联起步较早,发展较快,我国发展较慢,目前还停留在生产精铟的阶段。

高纯铟的生产方法主要有电解法、真空蒸馏法、区域熔炼法、金属有机化合物法、低卤化合物法等。

本文主要综述了目前国内外高纯铟的制备方法及发展方向。

1 高纯铟的制备方法1 . 1 升华法升华纯化主要是利用 I n2 0或 I nC l ~的升华来达到纯化铟的目的。

将表面氧化的铟放人石英坩埚中,压强为 1 O P a ,于2 0 0 o C 下熔化,在6 0 0℃下加热使 I n 2 0升华,在 8 0 0℃下保温 5 h ,可完成铟的纯化工作 J 。

也可通过其 I nC l ~的升华,除去部分杂质,然后和铟生成 I n C 1 ,再发生歧化反应达到纯化目的 b J 。

该方法纯化效果好,但是设备昂贵,只适合于少量样品的处理。

1 .2 区域熔炼法由于铟具有较低的蒸气压,采用区域熔炼的方法 ] ,可使其它一些不能和铟起作用的杂质挥发,如分离 B 、 A u 、鲰、 N i 等。

铟的生产工艺

铟是一种重要的稀有金属,常用于电子产业中的液晶显示器、太阳能电池板、半导体材料等领域。

以下是铟的生产工艺的一般步骤,包括原料处理、冶炼、纯化和成品加工。

首先是原料处理。

铟的主要原料是铟矿石,可以来自于银、锡、铅、锌的硫化物矿石,如钚矿石、托阿斯脱氧钚矿、锡石和锌矿石等。

这些矿石会经过破碎、磨矿和浮选等工艺处理,以得到含铟的精矿。

接下来是冶炼。

将含铟的矿石与硫化钠、焦炭等还原剂一起加入高温炉中,经过还原反应得到铟粗金属。

这个过程中,还会生成一些废渣,如钠硫化物废渣、焦炭灰等。

然后是纯化。

通过炼铜、炼锡、炼锌等工艺,将铟含量进一步提高。

一般通过反复溶解、结晶、氯化物萃取、电解等步骤,去除杂质,提纯铟。

其中,氯化物萃取是常用的纯化方法,通过溶剂(如氯化铵)去除残余的杂质。

最后是成品加工。

将纯化后的铟,通过溶解、过滤、蒸发等工艺,制备成各种形状的成品,如铟颗粒、铟片、铟粉等。

这些成品可根据不同的需求,进一步进行加工,比如压制成形、烧结、电镀等,以满足电子产业中的各种应用。

需要注意的是,铟是一种非常稀有的金属,其产量有限。

加上其在电子产业中的广泛应用,目前铟资源供应紧张,价格较高。

因此,在铟的生产工艺中,除了提高产量和效率,还需要注意

节约资源、降低能耗和环保等问题。

同时,科研人员也在不断探索新的铟替代材料,以减轻对铟的依赖。

浅谈铟电解精炼提纯方法摘要:半导体以及薄膜太阳电池对于材料金属铟的纯度有着非常高的要求,一般来讲需要达到99.998%以上,甚至是99.9998%。

到目前为止,我国所生产的大部分精铟纯度都为99.98%,所以高纯度铟的研制及开发是一个迫切需要解决的问题。

高纯铟制备的方法主要是氯化物法,电解精炼法,真空蒸馏法以及区域熔炼法等等。

在这些提纯的方法中,电解法是最常用和适宜于将99.98%精铟提纯成99.998%以上高纯铟的方法,这个方法对于去除掉标准电位和铟标准电位两者间那些差别大的杂质元素是十分有效的。

影响铟电解的效果也非常多的,例如电解液的组分及纯度等等。

关键词:铟;电解;提纯随着社会发展进入电子时代,半导体及薄膜太阳能电池行业发展迅速,对这些新兴行业的关键原材料铟金属的纯度也提出了很高的要求,通常需要达到99.998%以上,甚至是99.9998%。

虽然我国是铟金属资源的大国,但是到目前为止,我国所生产的大部分精铟纯度都为99.98%,大量的高纯铟却需要从国外进口,造成极大的价格逆差和铟金属资源的大量外流的局面。

因此,高纯度铟的研制及开发是一个迫切需要解决的问题。

高纯铟的制备方法主要是氯化物法,电解精炼法,真空蒸馏法以及区域熔炼法等等。

电解精炼法对于去除掉标准电位和铟标准电位两者间那些差别大的杂质元素是十分有效的,是常用于将99.98%精铟提纯成99.998%以上高纯铟的最佳方法。

然而在生产过程中,影响铟电解的因素非常多,控制合适的工艺条件参数非常关键,因此对主要的几个影响因素进行分析探讨。

一实验(1)主要试剂及其原理高纯金属铟、粗铟、硫酸、氯化钠、明胶。

电解精炼法提纯金属铟的原理是在电场的作用之下,阳极上的铟发生电化学溶解,进入电解液,然后在阴极析出;而阳极化学电位比铟高的金属不发生电化学溶解,不进入到电解液,最后沉积在阳极泥当中;而阳极化学电位比铟低的金属发生电化学溶解,不能析出在阴极,只留在电解液中而不会在阴极中析出,因此实现纯化金属铟的目的。

铟的生产工艺

铟是一种重要的稀有金属元素,具有广泛的应用价值。

铟的生产工艺对于高纯度铟的制备具有重要意义。

本文将介绍铟的生产工艺及其相关工艺流程。

铟的生产工艺主要包括矿石选矿、冶炼提纯和精炼等步骤。

首先,从铟矿石中进行选矿,去除杂质和其他有害元素。

常用的选矿方法有重选、浮选和磁选等。

通过这些方法,可以将矿石中的铟含量提高到一定程度。

接下来,经过冶炼提纯步骤,将选矿得到的铟矿石转化为铟金属。

冶炼过程中,通常采用高温熔炼的方法,将矿石进行熔炼,使得铟和其他金属分离。

常用的冶炼方法有电解冶炼、火法冶炼和湿法冶炼等。

其中,电解冶炼是一种常用的方法,通过电解溶液中的铟离子,使其在电极上析出纯铟金属。

在精炼步骤中,对冶炼得到的铟进行进一步的提纯。

精炼方法主要包括真空蒸馏、重结晶和电解等。

其中,真空蒸馏是一种常用的方法,通过高温高真空条件下,将铟进行蒸馏,去除杂质和其他有害元素,得到高纯度的铟金属。

铟的生产工艺中,还需要考虑环境保护和资源节约。

在矿石选矿过程中,应尽量减少对环境的污染,选择合适的选矿方法和设备。

在冶炼和精炼过程中,应采取有效的措施,减少废气、废水和固体废

物的排放,提高资源利用率。

总结起来,铟的生产工艺包括矿石选矿、冶炼提纯和精炼等步骤。

通过这些工艺步骤,可以将铟矿石转化为高纯度的铟金属。

在生产过程中,还需要考虑环境保护和资源节约的问题。

铟的生产工艺对于满足各种应用领域对高纯度铟的需求具有重要意义。

通过不断改进工艺技术,提高生产效率和产品质量,可以推动铟产业的健康发展。

由精炼铟制备超高纯铟的工艺探索铟是一种典型的稀散金属,全球预估铟储量仅为5万吨,其中可开采的只有50%左右。

高纯铟是纯度达到99.999%的铟元素单质,是合成磷化铟、砷化铟等半导体化合物的主材之一,同时也是高纯合金及半导体材料的掺杂剂。

而随着半导体工业的发展,半导体材料行业对金属锢纯度的要求也越来越高,6N、7N以上级别的纯度正在逐步成为高纯铟的主流。

中国虽是铟储量大国,但一直存在低附加值4N(99.99%)铟出口和高附加值6N(99.9999%)铟进口的问题。

为深入开展高纯铟的精制研究,本文对当前高纯铟的主流工艺进行探讨。

一、原料铟中的杂质分析作为一种稀散金属,铟矿极少富集,多与其性质类似的锌、铅、铜和锡等共生,现已发现有硫铟铁矿(FeIn2S4)、硫铟铜矿(CuInS2)、硫铜锌铟矿[(Cu,Zn,Fe)3(In,Sn)S4]和羟铟矿[In(OH)3]等多种含铟矿物。

铟在硫化矿中的含量最高,闪锌矿是主要工业来源,铜矿、方铅矿、黄锡矿与锡石也含有较高的铟,但由于产量极少,非常分散,不能作为直接生产铟的原料。

世界上铟产量的90%来自铅锌冶炼厂的副产物。

铟的冶炼回收方法主要是从铜、铅、锌的冶炼浮渣、熔渣及阳极泥中通过富集加以回收。

正因为此,目前国内精炼铟(纯度99.99%左右)的杂质主要有:Mg、Zn、Pb、Cd、Tl、Fe、Cu、Ni、Sn、Ti、Si、S等。

二、高纯铟纯化方法基于原料铟的杂质成分,目前高纯铟的生产方法则主要分为:区域熔炼法、电解法、真空蒸馏法、低卤化合物法、升华法、金属有机物法等。

其中,升华法主要用于ItO靶材中的In回收,整体产量较小,本文不做探讨;金属有机物法参考文献较少,本文也不深入探究。

(一)区域熔炼法区域熔炼是利用杂质在金属的凝固态和焙融态中溶解度的不同,使杂质析出或改变其分布的一种方法。

在金属中混有的杂质多数是另一种金属,在固相中以固溶体存在。

由于微量杂质的存在,金属的熔点会发生改变[1]。

铟锭生产工艺铟是一种非常重要的金属,具有良好的导电性能和耐高温性能,广泛应用于电子、航空航天、汽车和通讯等领域。

铟锭是铟生产的一种形式,现在我们来了解一下铟锭的生产工艺。

铟锭的生产主要分为以下几个步骤:1. 铟矿石的提取与净化铟主要来源于含铟矿石,例如锌矿石、银矿石和铅矿石等。

首先,将含铟矿石的矿石进行碎石,然后经过磁选、浮选和重选等工艺对矿石进行初步提取和分离。

接下来,采用氰化浸出或硫酸浸出等方法,将铟从其他杂质物质中分离出来。

最后,通过电解、浸出等工序对提取出的铟进行精炼和净化。

2. 铟锭的熔炼将提取和净化后的铟与一定比例的其他金属材料,如锡、银或铊等,按一定的配方混合均匀。

然后,将混合料放入特殊的熔炼炉中进行熔炼。

熔炼过程中需要严格控制温度和气氛,使铟和其他金属材料充分混合,并减少杂质的含量。

同时,还需通过特殊的砂型将熔融的混合料浇铸成铟锭。

3. 铟锭的冷却和加工铟锭冷却后,将其从砂型中取出,并进行表面处理和加工。

为了提高铟锭的纯度和品质,常常需要对其进行热处理或再次熔炼。

同时,还需对铟锭进行精确加工,如切割、打磨和抛光等,以达到产品要求。

4. 铟锭的包装和质检铟锭经过冷却、加工和热处理等工艺后,需要对其进行质量检测以确保其符合相关的标准和要求。

常见的检测项目包括铟锭的外观、尺寸、纯度、化学成分和线膨胀系数等。

符合要求的铟锭将被包装起来,并注明相关的标签和质保文件。

总结起来,铟锭的生产工艺主要包括铟矿石的提取与净化、铟锭的熔炼、铟锭的冷却和加工以及铟锭的包装和质检等步骤。

这些步骤相互配合,共同完成了铟锭的生产。

通过这一系列的工艺,铟锭的纯度和品质能够得到保证,以满足不同领域对铟的需求。

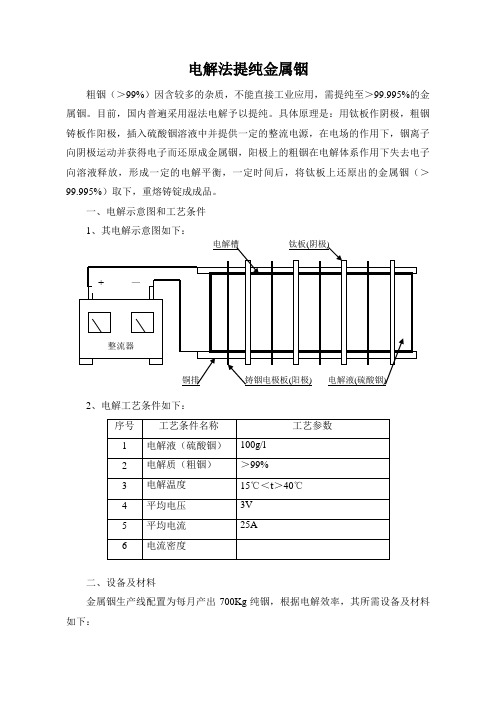

电解法提纯金属铟粗铟(>99%)因含较多的杂质,不能直接工业应用,需提纯至>99.995%的金属铟。

目前,国内普遍采用湿法电解予以提纯。

具体原理是:用钛板作阴极,粗铟铸板作阳极,插入硫酸铟溶液中并提供一定的整流电源,在电场的作用下,铟离子向阴极运动并获得电子而还原成金属铟,阳极上的粗铟在电解体系作用下失去电子向溶液释放,形成一定的电解平衡,一定时间后,将钛板上还原出的金属铟(>99.995%)取下,重熔铸锭成成品。

一、电解示意图和工艺条件2、电解工艺条件如下:二、设备及材料金属铟生产线配置为每月产出700Kg纯铟,根据电解效率,其所需设备及材料如下:三、操作过程(一)准备工作1、设备安装根据电解示意图将整流器和电解槽及铜排、接线安装就绪。

2、电解液制备将纯铟(>99.995%)用硫酸溶解,调整浓度和酸度后按一定量充入电解槽。

3、钛板(阴极)加工将铜管一边加工切槽,将钛板插入一边已切槽的铜管槽中,铆固好。

4、铸铟电极板(阳极)包装制作将前工段制取的粗铟放入搪瓷盆中,加入适量甘油,接通电炉加热,粗铟熔化后,用不锈钢杯(勺)勺取熔融金属铟至木模成型。

成型后铟板用滤纸包捆后放入滤布袋,将袋口系好。

(二)电解按一定次序将钛板和铸铟电极板放入电解槽中并支承在铜排上,接通整流器电源,并调整整流器输出的电流电压,经过一定时间(一般约1个星期)的电解后,钛板上会覆盖一层金属铟,此时关闭电源,停止电解,将钛板和废铸铟电极板从电解槽上取下,剥(取)出钛板上金属铟,放入搪瓷盆,在甘油保护下,接通电炉加热至熔化,然后用不锈钢杯(勺)勺取熔融金属铟至不锈钢模具中铸锭成型,最后进行包装。

废铸铟电极板放入水中,清洗滤布袋和滤纸,渣物(约占粗铟的五分之一)至前工段回收铟。

钛板和新铸铟电极板再次放入电解槽,进行下一周期电解作业。

电解液因夹带损耗需定期适当补充。

另粗铟中杂质不断释放至电解液中,当杂质积累至电解出金属铟质量不合格时,应更换电解液,正常生产情况下,每年需更换一次电解液,废电解液返至前工段回收铟。