高压阀门铸件的工艺设计与应用_郑繁华

- 格式:pdf

- 大小:976.50 KB

- 文档页数:3

高温高压阀门铸件制造工艺及应用1技术要求。

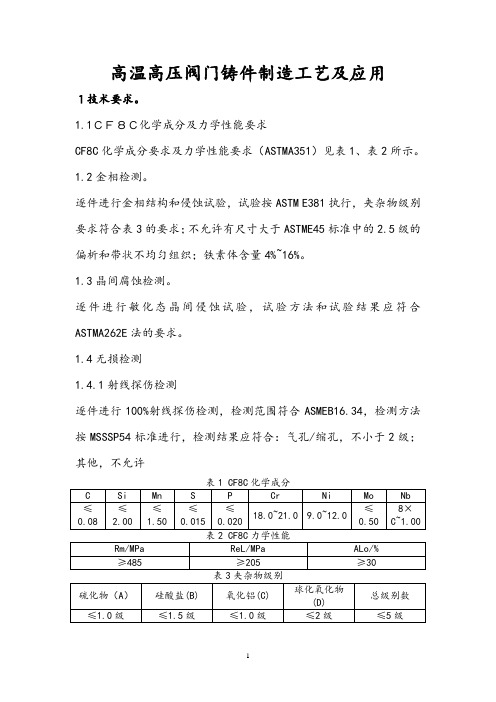

1.1CF8C化学成分及力学性能要求CF8C化学成分要求及力学性能要求(ASTMA351)见表1、表2所示。

1.2金相检测。

逐件进行金相结构和侵蚀试验,试验按ASTM E381执行,夹杂物级别要求符合表3的要求;不允许有尺寸大于ASTME45标准中的2.5级的偏析和带状不均匀组织;铁素体含量4%~16%。

1.3晶间腐蚀检测。

逐件进行敏化态晶间侵蚀试验,试验方法和试验结果应符合ASTMA262E法的要求。

1.4无损检测1.4.1射线探伤检测逐件进行100%射线探伤检测,检测范围符合ASMEB16.34,检测方法按MSSSP54标准进行,检测结果应符合:气孔/缩孔,不小于2级;其他,不允许注:Nb含量为C含量的1~8倍。

1.4.2液体渗透检测逐件进行100%液体渗透检测,检测按ASTME165标准进行,检测结果应符合下列要求:①任何线性显示的缺陷长度不大于2mm;②单个圆形缺陷的尺寸不大于4mm;③密集缺陷(指尺寸小于0.5mm的集中缺陷)累积长度在任何100mm×100mm的面积中不大于2mm。

2制造工艺加氢裂化装置阀门铸件虽在局部结构上存在着差异,但共同具备的结构特点是,外形呈三通管状,各管道中心线在同一平面上,管壁较厚且基本均匀,铸件材质一般为耐蚀不锈钢CF8C。

我公司在研制阀门铸件的过程中积累了一些经验,文中将以典型的零件DN400-2500lb 阀门的铸造为例加以分析阐述2.1铸造工艺2.1.1铸造工艺分析 DN400-2500lb阀门的结构见(图1)。

该铸件毛坯重量为4300kg,外轮廓尺寸:1538mm×1310mm×840mm。

铸件外形呈三通管状,各管分别为圆环形管道,各管道中心线在同一平面上,同一轴向的两个管道管口处有法兰,与其垂直方向的管道管口部位壁厚增大,各管口全部加工,管道主体壁厚为115mm,管壁较厚且基本均匀,管道相交处形成热节。

高温高压阀门铸造缺陷的现场修复探讨结合笔者工作实际,介绍了高温高压阀门铸造缺陷的现场修复工艺,以供同行参考。

标签:高温高压阀门;铸造缺陷;现场修复我厂某工段上新装的ZG20CrMoV电动阀门连续投入使用不到两个月,就发现阀门的曲颈处有一个¢0.05mm小砂眼,并从此处外冒汽。

经打磨、着色检查,发现在其周围还有裂纹存在,砂眼周围的金属表面有明显的发蓝现象(因内部存有较大面积的缩孔或疏松)。

由于阀门与管道焊在一起,换阀门的工作量太大,同时又无备品,生产又不能常期停止。

为此,我们采用了现场挖补修复的方法。

由于阀门材质为ZG20CrMoV,是一种热强性较好的耐热钢阀门,阀体两端壁厚为40mm,刚性大,焊接性较差,焊后残余应力也大,同时又受高温高压的蒸汽介质作用,因而不仅要求填充材料要有良好的机械性能和稳定的金相组织,而且还要求保证修复后阀门的内结合面的变形小,为此,选用了合理的修復工艺,取得了满意焊接质量,使该阀门装置恢复了正常使用。

其修复工艺介绍如下:1 焊前准备(1)对¢0.05mm砂眼周围进行表层打磨,以露出金属光泽为准,然后再采用10倍放大镜对其进行宏观检查,对可怀疑处用4%硝酸酒精溶液进行酸浸检查,结果还发现长短不一的四条表面微裂纹,最长者为30mm。

(2)用锤式硬度计对缺陷周围金属进行硬度测定。

硬度值均在合格范围内。

(3)在裂纹的两端钻止裂孔,孔径为¢4mm,孔深为2-3mm。

(4)采用碳弧气刨逐层刨除砂眼及裂纹,每层厚度为5mm。

每刨一层,检查缺陷的走向。

在气刨过程中,出现过两次疏松,由于砂眼是贯穿性的,故挖除后剩余壁厚为4mm。

(5)用砂轮打磨修正挖除区,尽量使其圆滑过度,无死角。

打磨层的厚度以能把气刨留下的碳化层打磨干净为准。

(6)选用直径为¢3.2mm及¢4mm的R317焊条,经350℃×2h烘干处理,并在焊前半小时装入保温筒代用。

(7)选用AX-320直流电焊机,极性为直流反接。

170研究与探索Research and Exploration ·探讨与创新中国设备工程 2016.12(下)CF8C 阀门铸件的运行条件特点涵盖下面两个内容:一是温度较高、压力较高,二是存在硫化氢化合物。

通常情况下,压力应当保持在12~24MPa 之间,应变系统温度应在400℃上下。

上述特征需要该阀门零件通过一系列技术来使其具备高强度、抗磨、抗侵蚀等性能,同时该零件应当保证避免出现杂质、渣滓、空隙、松弛、裂缝等缺陷。

从其中能够得知,研究高温高压阀门铸件制造工艺及应用对于实际工作有着很强的指导意义。

1 高温高压阀门铸件生产工艺及应用1.1 有关设计规范和阀门构造此次分析的高温高压阀门零件是中国石化阀门构建,材质是CF8C。

这种钢材的特征是在高温条件使用时形变小,强度高,抗磨能力高,一般用于高温模具,统称作铸钢。

此次挑选的在加热、高氢压和催化剂存在的条件下,使重质油发生裂化反应的设备阀门零件型号是DN400 25001B,该零件的净重是4300kg,几何尺寸1520mm×1350mm×860mm。

几何形状显示为三通管状,每个管各自呈圆环形管道,每个管道的中轴统一在一个二维面上,一个轴向的不同管道入口处设置有突缘,与它呈90°角的通道口位置增加管壁的厚度。

图1、2是CF8C 阀门零件的构造图。

1.2 有关零件属性此次分析的阀门铸件材料组成在规范需求上和美国材料与试验协会标准中的A351大概一致,不过在SP 约束要求上,此次分析的CF8C 高温高压阀门铸件材质S 要不高于0.013,P 不高于0.020,在规范要求上要显著大于A351。

对于有关材力方面的能力来说,拉伸力方面要求高于485MPa,屈服应力要求高于205MPa,伸缩率要求高于0.3。

此外,有关技术规范规定需要进行阀门零件金相组织与腐蚀测试,依据美国材料与试验协会标准中的E381进行,实验最终标准是硫化氢化合物低于1.0级,硅酸盐低于1.5级,铝氧化合物低于1.0级,球化氧化物不得高过2级,平均级别值不得高过5级,几何大小不低于美国材料与试验协会标准E45规定的2.5级的偏析,避免出现元素在结晶时分布不均匀的现象。

阀门铸造工艺

阀门铸造工艺是指将金属材料通过铸造工艺,制作成阀门的加工过程。

铸造工艺是一种制造工艺,其优点是生产周期短、生产效率高、生产成本低、能够生产较大型号的产品等特点。

阀门铸造工艺包括模型制作、模具制作、熔炼和浇注等环节。

首先需要根据阀门的形状和尺寸,制作出相应的模型。

然后,依照模型制作出相应的模具,模具通常采用砂型、金属型等不同类型。

熔炼过程需要按照所需的材料比例,将金属材料加入到炉中进行熔化。

最后,熔融状态的金属材料通过浇注进入模具中,待金属材料冷却后,就可以取出铸造好的阀门。

阀门铸造工艺需要注意的问题包括铸造工艺参数的设置、铸造材料的选择、浇注过程的控制等。

不同的阀门类型需要采用不同的铸造工艺,以满足阀门的性能和使用要求。

总之,阀门铸造工艺是一项关键的制造过程,对于阀门的性能和质量具有重大的影响。

因此,在铸造过程中应该严格按照工艺要求进行操作,以保证阀门的质量和使用寿命。

- 1 -。

![阀体铸件的铸造生产工艺[发明专利]](https://img.taocdn.com/s1/m/f68ce274daef5ef7bb0d3c63.png)

专利名称:阀体铸件的铸造生产工艺专利类型:发明专利

发明人:常云青

申请号:CN201310513158.4

申请日:20131028

公开号:CN104550769A

公开日:

20150429

专利内容由知识产权出版社提供

摘要:本发明公开了一种阀体铸件的铸造生产工艺,该生产工艺依次包括模具制作、砂型制作、下芯操作、浇注操作和后续操作,其特征在于:所述砂型制作是指:先在模具的内部充实型砂,然后舂实型砂以完成造型,同时,在完成的造型上设置有充气孔;所述下芯操作与浇注操作之间设置有熔炼操作,该熔炼操作是指先按铸件要求选料,然后在熔化后的铁水中加入合金元素,再在铁水出炉时进行孕育处理,然后进行浇注;所述浇注操作是指:先将铁水注入型腔中,之后通过浇铸得到法兰铸件,这一方法克服了现有技术加工阀体铸件,工序较多,工作量大的问题,提高了生产效率;避免了因阀体加工尺寸不合格造成的质量缺陷,原材料利用率高,降低了生产成本;铸造出的成品阀体尺寸精确,无需机械加工,有效保证了铸件质量。

申请人:青岛和德隆机械有限公司

地址:266721 山东省青岛市平度市田庄工业园

国籍:CN

更多信息请下载全文后查看。

【压铸实践】阀体铸件的压铸工艺设计及优化导读:根据阀体的结构、材质及技术要求设计了两种压铸工艺,并利用ProCAST软件进行数值模拟,分析铸件完全凝固后产生缩孔缺陷位置及原因,通过对比,选择一种较优压铸工艺并对其进行工艺优化。

结果表明,工艺优化后铸件无缩孔缺陷,且得到了生产验证,满足技术要求。

关键词:阀体;压铸工艺设计;数值模拟;工艺优化采用压铸生产出的铸件尺寸精度高、组织细密、加工余量小、生产效率高,在汽车、家电、机械装备等领域应用广泛。

研究的铸件为某公司生产的汽车油缸零部件的阀体,其三维示意图见图1,其中红色区域为加工面,加工余量为0.3 mm,外形尺寸为115.5 mm74.5 mm 71.9 mm,其最厚壁厚为24.6 mm,最薄壁厚为 2 mm,主要壁厚为7 mm,质量为0.36 kg,材质为ADC12,其材料力学性能见表1。

铸件要求去毛刺,起模斜度为1.5º3º,收缩率为0.5%,无缩孔、缩松、裂纹和冷隔等铸造缺陷,表面喷丸处理。

图1 铸件三维示意图表1ADC12力学性能1 压铸工艺设计1.1 分型面的设计阀体的结构比较复杂,需要设置多个抽芯机构,采用一模一腔。

根据分型面在铸件投影面积最大的区域的基本原则,选取两种分型面,分型面1见图2a,铸件采用在竖直方向分型。

采用此种分型,铸件的抽芯机构多,模具型腔较深,加工比较困难,易发射干涉现象,铸件下方不便设置溢流槽,故分型面方案1设置不合理。

分型面2见图2b,铸件采用水平分型,模具铸件的抽芯机构少,模具加工比较简单,不易发生干涉现象,方便溢流槽和推出机构的设计,故分型面2更合理。

(a)分型面1(b)分型面2图2分型面方案示意图1.2浇注系统的设计设计了两种浇注系统,其三维示意图见图3。

(a)浇注系统1(b)浇注系统2图3浇注系统的三维示意图内浇口的设计一般包括内浇口的位置、大小、方向等。

内浇口设计原则:压铸件上表面精度要求较高且不加工的部位不宜设置内浇口,设置内浇口位置在加工面上。

高温高压阀门铸件制造工艺分析摘要:高温高压阀门的铸造和一般阀门的生产流程与要求都不一样,前者的生产流程系统化、重复性较高,生产过程有关技术人员要及时确定工艺条件,进行技术跟踪监督操作,确保铸造产品质量符合用户需要和阀门应用环境特点。

一般阀门铸造生产都必须采用铸造技术和熔炼方法,也可利用电弧炉的喷氧技术。

不管采用哪种方法,有关技术人员都必须按照生产条件,根据铸造过程落实方法。

关键词:高温;高压;阀门铸造;工艺分析引言中石化闸门零部件的环境有高温、高压和临氢(并带有硫化氢)特性,其压强通常为14~25MPa,反应系统温度高达400℃以下,这种特性要求闸门压铸时必须选择强烈、耐磨、耐腐蚀性的材料制成,而且压铸时不能有包合、夹渣、气洞、缩松、断裂等压铸缺点。

企业已经组织工艺攻关,运用了先进的压铸和熔炼等工艺,生产的阀门铸件充分适应了客户需求。

一、制造技术要求1.1 CF8C化学成分重点围绕CF八C阀门铸件的工业制备技术开展深入研究。

首先要知道这种阀门的主要化学成分和力学性能,然后再根据需要选用材质。

如在这种阀门中,主要的化学成份为C, Si, Cr, Ni, Nb等,但这些化学物质的浓度也有所不同,其中Nb和Ni浓度都较高。

在力学性能方面,该阀门的抗拉能力要远远大于485MPa,而屈服抗拉强度也不能<205MPa。

1.2金相检测由于阀门铸件需要在复杂的高温高压环境下使用,在选用金属原材料时,不但要考察金属材料自身的品质和特性,而且还要考察其在各种不良环境下的适应能力,看它能否达到机械加工或热处理等工序的要求,以及在这些工序作用下是否还能维持自身特性和功用。

由于金属原材料的成分组成比较复杂,且其中夹杂物质会影响阀门中的有效物质纯度,所以在金相测试中,就必须规定其中夹杂物质的浓度,使之不能超标。

其中夹杂物有硫化物、氯化铝等,各级数均要不得高于一级。

金属组合构件中的带形都应当一致,偏析长度不得超出国家标准范围。

阀门铸造工艺流程

嘿,咱今儿就来说说阀门铸造工艺流程这档子事儿。

你想想看啊,这阀门就好比是管道里的小将军,掌管着流体的通行大权呢!那它是怎么被打造出来的呢?

首先得有个模子吧,就像咱蒸馒头得有个蒸笼一样。

这模子可得精心制作,尺寸啥的都得精确,不然造出来的阀门歪瓜裂枣的可不行。

然后把那高温熔化的金属液,“哗啦”一下倒进模子里,这就跟给小将军穿上了一层坚硬的铠甲。

等金属液冷却凝固了,嘿,这就有了阀门的初步模样啦。

但这还不算完事儿呢,就像人得打扮打扮一样,阀门也得好好修整修整。

把那些多余的边边角角给去掉,让它变得光溜顺滑。

接下来还得给它做做检测,看看有没有啥毛病。

这可不能马虎,要是有个小裂缝啥的没发现,那以后用起来出问题可就麻烦大啦!就好比一辆车,要是轮胎有问题没发现,在路上跑着跑着爆胎了,那多吓人呀!

再之后就是打磨啦,把阀门打磨得亮晶晶的,看着就舒服。

这就像是给小将军擦亮了盔甲,威风凛凛的。

最后经过一系列的工序,一个合格的阀门就诞生啦!它可以奔赴自己的岗位,为各种管道系统服务啦。

你说这铸造工艺流程是不是很神奇呀?从一堆金属变成一个能掌控流体的重要部件,就像变魔术一样。

咱可别小看了这每一道工序,少了哪一个都不行。

就跟盖房子似的,少了一块砖可能房子就不结实啦。

所以啊,那些搞阀门铸造的师傅们可真是了不起,他们就像一群魔法师,用自己的双手和技艺创造出这些神奇的小将军。

咱在生活中用到阀门的时候,可得好好珍惜,想想它是经过了多少道工序才来到我们身边的呀!这就是阀门铸造工艺流程,有趣吧?。

一种蒸汽轮机高压主气阀铸件的铸造方法

一种蒸汽轮机高压主气阀铸件的铸造方法

1、零件设计:高压主气阀铸件分为基体、法兰和外壳三部分,其中基体内包含绞送孔、绞刀孔、定子安装孔、活塞连接孔、活塞搭接面孔等形状凸起部分。

2、铸造工艺:首先在铸模中结晶铸造,将铸件的结构形状完成,再做表面抛光处理,使铸件精度可保证。

3、机械加工工艺:进行机械加工处理,高压主气阀主孔从基体外表面加工,包括绞刀孔、定子安装孔、活塞连接孔等部分。

4、质量检查:通过检测不同部件的精度,严格把关机械性能指标,确保高压主气阀铸件有较好的性能。

5、装配:将法兰和外壳安装在基体上,将连接轴伸入高压主气阀主孔,再将活塞与连接轴安装在一起,最后将活塞搭接面的连接螺丝安装即可。

6、封装:最后要做封装处理,检查气密性能、能耗,以及电磁兼容性,保证蒸汽轮机高压主气阀铸件可用于正常使用。

高温高压阀门铸件制造工艺发布时间:2023-02-21T04:39:54.934Z 来源:《福光技术》2023年2期作者:林光办唐玉松叶迅良叶超超杜明华[导读] 高温高压阀门是一种由进口静压开启的自动泄压防护装置,高温阀是压力容器最为重要的安全附件之一。

浙江伯特利科技股份有限公司浙江省温州市 325102摘要:高温高压阀门铸件功能和使用环境比较特殊,所以生产制造工艺也比较麻烦,在铸造中,阀门铸件还会出现各种缺陷,如裂纹、气孔等,这些缺陷会影响到铸件的气密性和性能、质量,因此为了能够有效的提升铸件制造的工艺水平,本文将对高温高压阀门铸件制造工艺展开探讨。

关键词:高温高压阀门;铸件;制造;工艺1高温高压阀门概述高温高压阀门是一种由进口静压开启的自动泄压防护装置,高温阀是压力容器最为重要的安全附件之一。

依靠介质自身的压力自动开启阀门,迅速排出一定数量的介质。

高温阀门当容器内的压力降到允许值时,高温安全阀又自动关闭,高温安全阀使容器内压力始终低于允许压力的上限,因为高温阀门能够自动防止因超压而可能出现的事故,所以高温阀门又被称为压力容器的最终保护装置。

高温高压阀门适用于火电厂、石油化工、冶金等高温高压的水、冶金等高温高压的水、蒸汽、油品、过热蒸汽的管道上,切断或接通介质。

2高温高压阀门铸件制造技术要求本文主要对CF8C阀门铸件的生产制造工艺进行研究。

2.1金相检测相关人员应对铸件材料进行金相检测,检测标准主要参考美国材料与试验学会的标准ASTME381。

金属材料成分组成比较复杂,这些夹杂物会影响阀门中有效成分纯度,所以在金相检测中,还要规定这些夹杂物的含量,使其不会超标。

这些夹杂物有硫化物、氯化铝等,其级别数都要不能超过1.0级。

金属组织结构中的带状都应保持均匀,偏析尺寸不能超过标准范围。

2.2液体渗透检测逐件进行100%液体渗透检测,检测按ASTME165标准进行,检测结果应符合下列要求:(1)任何线性显示的缺陷长度不大于2mm;(2)单个圆形缺陷的尺寸不大于4mm;(3)密集缺陷(指尺寸小于0.5mm的集中缺陷)累积长度在任何100mm×100mm的面积中不大于2mm。

阀门铸造工艺流程

《阀门铸造工艺流程》

嘿,大家知道不,阀门这玩意儿可重要啦!今天我就来给你们讲讲阀门铸造的工艺流程,那可真是挺有意思的事儿呢。

咱就说铸造阀门就像做一道特别的菜。

首先得准备好各种材料,就像做菜得有菜、肉、调料啥的。

这些材料那可得精心挑选,不能有一点儿马虎。

然后呢,把这些材料放到一个大熔炉里,就跟炒菜要先烧热锅一样。

熔炉可厉害了,能把材料都熔化得乖乖的。

等材料熔化好了,就该进行关键的一步啦,就像把菜倒锅里开始翻炒。

这时候要把熔化的金属液倒进模具里,模具就像个特别的容器,能让金属液变成阀门的形状。

哎呀,我跟你们说,这个过程可得小心,不能有一点儿差错,不然做出来的阀门可就不完美啦。

等金属液在模具里冷却凝固了,就像菜炒熟了一样。

这时候把模具打开,哇塞,一个初步成型的阀门就出来啦!但是别急,这还不算完呢。

接下来还得给阀门进行各种加工和处理,就像给菜加调料让它更美味。

要打磨呀、修整呀,让阀门变得光滑又漂亮。

最后,经过一系列的步骤,一个完美的阀门就诞生啦!就好像一道色香味俱佳的菜摆在你面前,让人特别有成就感。

我为啥这么清楚呢,那是因为我之前去参观过一个阀门铸造厂呀。

我在那里面亲眼看到了这些过程,那些工人师傅们可认真啦,就像大厨精心烹饪一样。

我看着他们操作,真觉得这阀门铸造还真是一门了不起的手艺呢!

总之呢,阀门铸造工艺流程就是这么神奇又有趣,从材料到成品,每一步都充满了智慧和汗水。

大家以后看到阀门,可别忘了这背后的故事哟!嘿嘿。

高压阀门铸件的工艺设计与应用*郑繁华(兰州黄河石化机械设备有限责任公司,甘肃兰州730050)摘要:重点介绍了加氢裂化装置止回阀铸件的生产工艺设计和具体生产过程,通过对铸件生产过程的铸造工艺、冶炼工艺及热处理工艺的再设计,在较低成本下生产出满足客户要求的高质量产品。

关键词:高压阀门;铸钢件工艺设计;应用中图分类号:TH16文献标志码:A文章编号:1007-4414(2013)04-0106-02Technology Design and Application on High Pressure Valve Steel CastingZHENG Fan-hua(Lanzhou Yellow River Petroleum &Chemical Mechanical Equipment Co.,Ltd ,Lanzhou Gansu 730050,China )Abstract :In this article ,the technology design and manufacturing process on the check valve casting steel of the hydrogenation cracking unit are mainly introduced ,after the redesign of casting process ,smelting technology and heat treatment process dur-ing actual operation ,the high quality products which meets the needs of customer are produced with a low cost.Key words :high pressure valve ;technology design on steel casting ;application1引言国际市场重燃料油需求量减少,中馏分油特别是柴油馏分需求量大幅度增加的情况下,以及有关运输燃料环境法规的日益严格,炼厂迫切的需要新的石油炼化工艺及设备来实现这一目标。

随着UOP 公司首先将加氢技术用于工艺生产,经过几十年的发展,高压加氢工艺已发展成为石油炼制深加工的一个重要工艺措施,它既能提高原油的轻油回收率,又能提高燃料油的质量,减轻燃油对环境的污染,从而提高炼油厂的整体经济效益和社会效益。

高压加氢装置还能为石油化工装置提供优质的原料,也是油品脱硫的理想装置。

我国20世纪90年代开始了高压加氢装置的建设,以此来提高高硫油的炼制质量、能力和效益。

因此,高压加氢装置的建设将是我国石油炼制行业的重点和热点。

高压加氢装置中的阀门承压部件,其功能虽与普通阀门虽无较大区别,但需要具有抗高温蠕变、耐高温腐蚀,耐高压、耐疲劳、防氢脆等特点,特别是在高温高压条件小,因氢分子很小,容易进入金属晶格,造成极大内应力,降低材料性能[1]。

因此,需采用具有抗氢腐蚀和抗硫化氢腐蚀的材料进行制造,通常选用奥氏体不锈钢[2-4]。

因生产难度较大,国内目前尚缺乏成套供应的能力。

主要原因在于阀门制造厂与用户(尤其是工程设计部门)沟通联系不够,不了解阀门的使用条件和要求,缺少一套与介质条件相适应的技术文件、模具和图纸等,而且缺少工业化批量生产的经验。

基于此,开发高压加氢装置中的阀门,不仅能降低阀门价格,而且可减少供货周期,方便补充订货,同时又能推动阀门行业的发展。

2阀体设计要求2.1阀体结构公司承接中石化240万吨/年加氢裂化装置止回阀,该产品型号:DN4002500lb ,材料为CF8C ,属高温高压超低磷硫阀门,用于硫酸介质环境,铸件毛重4300kg ,外形尺寸1600mmˑ900mmˑ1400mm ,铸件结构如图1所示。

图1CF8C 止回阀图示2.2主要技术参数及要求基于该阀门使用环境,设计采用CF8C 不锈钢材料对阀体铸件进行浇注。

其材料成分与ASTM A351标准基本相同,只是S 、P 限制为S ≤0.015,P ≤0.020,较A351标准要求更高。

该材料力学性能要求:抗拉强度(MPa ):≥485;屈服强度(MPa ):≥205;延·601·应用与试验2013年第4期(第26卷,总第126期)·机械研究与应用·*收稿日期:2013-06-11作者简介:郑繁华(1962-),男,浙江文成人,工程师,主要从事铸锻件方面的工作。

伸率(L0=4d0):≥30%,并附加金相组织及侵蚀试验要求,试验按ASTM E381执行,结果符合下列要求硫化物≤1.0级,硅酸盐≤1.5级,氧化铝≤1.0级,球化氧化物≤2级,总级别数≤5级,不允许有尺寸大于ASTM E45标准的2.5级的偏析和带状不均匀组织,不允许有条状夹渣和裂纹。

所有铸件需逐件进行射线探伤检查,检查范围符合ASME B16.34,检查方法按MSS SP54标准进行;按ASTM E165标准逐件100%进行液体渗透检查;每批铸件均应抽检一次进行敏化态晶间侵蚀试验,试验方法和试验结果应符合ASTM A262E法的要求。

3阀体制造工艺3.1铸造工艺目前国内生产的加氢裂化高压阀门在工程使用中主要存在以下问题:阀体泄漏(铸造阀体砂眼、裂纹等)、阀门密封面内漏、填料函密封泄漏、阀盖与阀体连接处泄漏及阀杆断裂等。

因此,需严格制造工艺。

该阀体铸件整体结构为三通管状,铸件全体积100%着色探伤,同时管口及管口内腔止回阀加工面100%进行射线探伤。

由于不锈钢铸件体收缩大,易产生缩孔、缩松、裂纹等缺陷,为满足射线探伤要求,防止缩松、裂纹等缺陷的产生,工艺设计力求达到顺序凝固,最大限度保证铸件致密度。

为保证铸件表面质量,对于局部厚大部位施放虚热系数较大的铬矿砂激冷,砂型和型芯表面涂刷耐火度较高的镁砂粉醇基涂料,并保证足够的涂层厚度。

此外,为保证铸件外表面质量,满足着色探伤要求,采用间接外冷铁加快铸件局部热节的冷却,加强顺序凝固,防止缩松和裂纹。

由于CF8C钢液含铬量高,在浇注过程中钢液表面易产生氧化铬膜,使得流动降低,氧化铬膜还使铸件易产生冷隔、表面皱皮和夹渣等现象,钢液温度愈低浇注时间愈长时,氧化现象愈严重。

因此需适当提高浇注温度并缩短浇注时间。

为了保证铸件能良好充型,防止铸件缩孔,裂纹等缺陷的产生,在阀体开模试制前,工艺人员首先根据铸件结构进行尽可能多的虚拟方案试验,减少在现场反复的模具试制,同时也减少了修改模具造成的时间浪费和模具费损失,减少铸造缺陷,提高工艺出品率。

通过优化工艺方案,降低了铸造工艺设计运用于实际风险。

3.2冶炼工艺按照ASTM A351标准CF8C化学成分为P≤0.040%,S≤0.040%,基于客户对化学成分的苛刻要求(S≤0.015%,P≤0.020%),采用电弧炉氧化法冶炼+AOD精炼工艺可满足成品P要求,但生产成本较高,劳动强度大,且不能满足客户较低报价(成本)要求;采用电弧炉返回法冶炼+AOD精炼工艺成本较低,但要求返回料中P的含量低,目前,市场可采购的返回料中P含量一般在0.040%左右,所以,采购到含P量<0.030%返回料是实现电弧炉返回法冶炼+AOD精炼操作的前提,在此基础上,通过配入适量的低P钢和使用较廉价的铬铁等,可在较低成本下生产出满足客户要求的高质量产品。

钢水经电弧炉初炼及AOD精炼深度脱S,可使成品S≤0.010%,确保客户成品S≤0.015%的要求。

AOD(Argon-Oxygen Decarburization)精炼炉即实施氩—氧脱碳,去气、夹杂物较彻底,可冶炼超低碳(C<0.03%)和超低硫(S<0.003%)的钢水,钢水纯净度高、气体含量低,同时可准确控制钢水中碳及合金元素含量,达到理想的Cr、Ni当量比,使后序热处理过程得到奥氏体+适量铁素体组织(4% 16%),当钢中含有适量的δ铁素体时,可以改善奥氏体不锈钢的晶间腐蚀倾向,保证了阀体使用性能。

3.3热处理工艺奥氏体类不锈钢铸件的铸态是奥氏体+碳化物或奥氏体+铁素体两相组织,为了使钢具有最佳的抗腐蚀性,该类铸钢件均需施行固溶处理:即将铸件加热到950 1175ħ,使碳化物完全溶解,保温后淬入水中,控制水介质初始温度(<50ħ)和冷却速度,从而得到奥氏体组织与适量的铁素体组织。

为了提高该不锈铸钢的抗晶界腐蚀性能,在固溶处理后,尚须进行稳定化处理:将铸件重新加热到850 930ħ空冷,因Nb与C的结合能力更强[5],这样首先形成稳定的NbC,保证奥氏体中足够的铬含量,尽量减少铬形成碳化物(Cr23C6)沿奥氏体晶体界析出,使晶界附近贫铬,以防止晶间腐蚀,改善钢的使用性能。

4实物检测目前已试制该阀体铸件3件,经性能处理后,力学性能完全合格;通过金相检测,夹杂物等级及铁素体含量均满足要求。

RT检验一次通过,PT检测未发现超标缺陷。

5结论(1)开模试制前,通过华铸CAE数值模拟,切实有效的减少了现场反复的模具试制,同时也减少了修改模具造成的时间浪费和模具费损失,减少铸造缺陷,提高工艺出品率,交付产品质量达标,并得到客户认可。

(2)通过电弧炉返回法+AOD精炼的冶炼方式,降低了钢液中P、S及气体的含量,提高了钢液的纯净度,有效减少了气孔等缺陷的产生。

浇注温度的适(下转第112页)·701··机械研究与应用·2013年第4期(第26卷,总第126期)应用与试验结合TRIZ 理论创新软件Pro /I ,受到专利热收缩将管固定在壁中[7]的启发,可使用热收缩树脂制作照明模块的外壁,并将光源做成柱状。

将待固定的光源插入活动靠背两侧的预留孔中。

靠背侧面上孔的周围有凸出部分。

用一段长度较短的热收缩柱形件将凸出部分和一部分插入管包覆起来。

在相对较低的温度下加热热收缩柱形件。

在所提供的热的作用下,柱形件发生热收缩,即其尺寸减小。

柱形件被压缩,在壁内将照明模块与凸出部分连结起来。

这样,便将照明模块固定在了床上活动靠背上。

此安装方式简单轻便,占用很小的空间,且比传统的插入式安装要牢固很多。

另外,传统的照明模块或者床头台灯的光线分布不均匀,易被遮挡且不适合阅读。

要解决这个问题,运用Solution KB 软件对专利进行检索,如图6所示,考虑运用光片均匀分布光线[8]。

图6光片均匀分布光线运用光片使光线均匀且充分地分布到整个空间上,当活动靠背的用户为病人、老年人时,这项设计使光线更加柔合,起到保护眼睛的作用,适合用户使用。

4评价各方案由TRIZ 专家分析,总结问题解决过程及方案解,将角度调节部分与椅背设计部分所得结果结合,可得相对最优解:角度调节处使用图3中的长度可调带,靠背支架部分增加弹簧缓冲,且靠背分为两部分,加强下半部分对腰部的支撑,且靠背采用多孔材料,增加透气性。