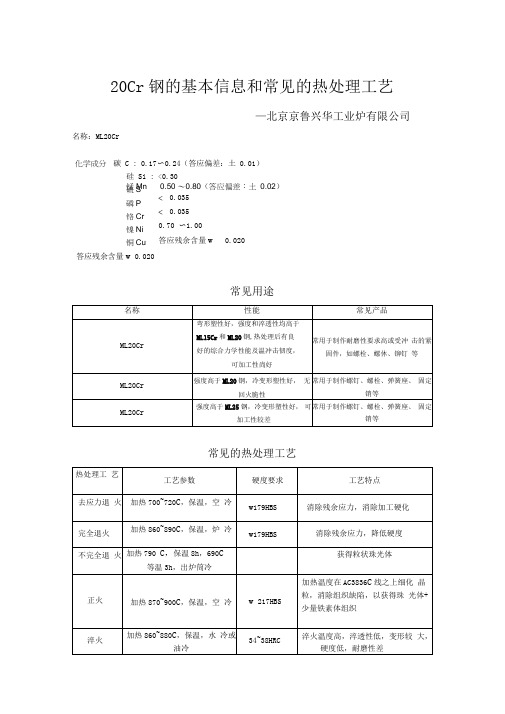

20Cr钢热处理制度与力学性能关系的实验研究

- 格式:pdf

- 大小:178.80 KB

- 文档页数:4

20crmo渗碳热处理抗拉强度解释说明以及概述1. 引言1.1 概述20crmo钢是一种常用的结构钢材料,具有良好的机械性能和加工性能。

在实际应用中,提高20crmo钢的抗拉强度是非常重要的,因为这直接影响着其承载能力和使用寿命。

渗碳热处理是一种有效的方法,可以显著提高20crmo钢的抗拉强度。

1.2 文章结构本文旨在探讨20crmo渗碳热处理对抗拉强度的影响因素以及优化与控制方法。

首先介绍了渗碳热处理的基本原理,然后详细描述了20crmo钢的特性和应用领域。

随后,我们解释了抗拉强度的定义和意义。

接下来,在第三部分中讨论了渗碳热处理对20crmo抗拉强度的影响因素,包括温度和时间参数控制、碳含量影响机理以及其他材料组成因素。

在第四部分中,我们介绍了工艺优化与控制方法,包括优化策略及效果分析、关键参数监测与控制技术以及结果验证与实际应用案例展示。

最后,在结论部分总结了本文的主要观点和发现结果,并展望了未来研究方向和应用前景。

1.3 目的本文的目的是深入探讨20crmo渗碳热处理对抗拉强度的影响因素,并提出相应的工艺优化与控制方法。

通过这篇文章,读者将能够全面了解渗碳热处理在提高20crmo钢抗拉强度方面的作用机理和实际应用情况,为相关领域的工作者提供有益的参考和指导。

2. 20crmo渗碳热处理抗拉强度解释说明:2.1 渗碳热处理的基本原理:渗碳热处理是一种改善金属材料表面性能的方法,在这种方法中,通过在金属表面引入高浓度的碳元素,并随后进行热处理,以获得所需的性能提升。

具体而言,在20crmo钢材料中进行渗碳处理时,将该材料暴露在高温环境中,通常在850℃至930℃之间,并与含有丰富碳源(如固体、液体或气态)的介质接触。

在适当的时间和温度下,碳原子会扩散进入钢材表面形成一层富碳的固溶层。

然后,经过淬火和回火等后续工艺步骤,能够获得更高的抗拉强度。

2.2 20crmo钢的特性和应用领域:20crmo钢是一种铬-钼合金结构钢,具有较好的机械性能和耐磨性。

钢的热处理:是将固态钢材采用适当的方式进行加热、保温和冷却以获得所需组织结构与性能的工艺。

热处理不仅可用于强化钢材,提高机械零件的使用性能,而且还可以用于改善钢材的工艺性能。

其共同点是:只改变内部组织结构,不改变表面形状与尺寸。

第一节钢的热处理原理热处理的目的是改变钢的内部组织结构,以改善钢的性能,通过适当的热处理可以显著提高钢的机械性能,延长机器零件的使用寿命。

热处理工艺不但可以强化金属材料、充分挖掘材料性能潜力、降低结构重量、节省和能源,而且能够提高机械产品质量、大幅度延长机器零件的使用寿命。

热处理工艺分类:(根据热处理的目的、要求和工艺方法的不同分类如下)1、整体热处理:包括退火、正火、淬火、回火和调质;2、表面热处理:包括表面淬火、物理气相沉积(PVD)和化学气相沉积(CVD)等;3、化学热处理:渗碳、渗氮、碳氮共渗等。

热处理的三阶段:加热、保温、冷却一、钢在加热时的转变加热的目的:使钢奥氏体化(一)奥氏体(A)的形成奥氏体晶核的形成以共析钢为例A1点则W c =0.0218%(体心立方晶格F)W c =6.69%(复杂斜方渗碳体)当T 上升到A c1 后W c =0.77%(面心立方的A)由此可见转变过程中必须经过C和Fe原子的扩散,必须进行铁原子的晶格改组,即发生相变,A在铁素体和渗碳体的相界面上形成。

有两个有利条件①此相界面上成分介于铁素体和渗碳体之间②原子排列不规则,空位和位错密度高。

珠光体向奥氏体转变示意图a) 形核b) 长大c) 剩余渗碳体溶解d) 奥氏体均匀化(二)奥氏体晶粒的长大奥氏体大小用奥氏体晶粒度来表示。

分为00,0,1,2…10等十二个等级,其中常用的1~10级,4级以下为粗晶粒,5-8级为细晶粒,8级以上为超细晶粒。

影响A晶粒粗大因素1、加热温度越高,保温时间愈长,奥氏体晶粒越粗大。

因此,合理选择加热和保温时间。

以保证获得细小均匀的奥氏体组织。

(930~950℃以下加热,晶粒长大的倾向小,便于热处理)2、A中C含量上升则晶粒长大的倾向大。

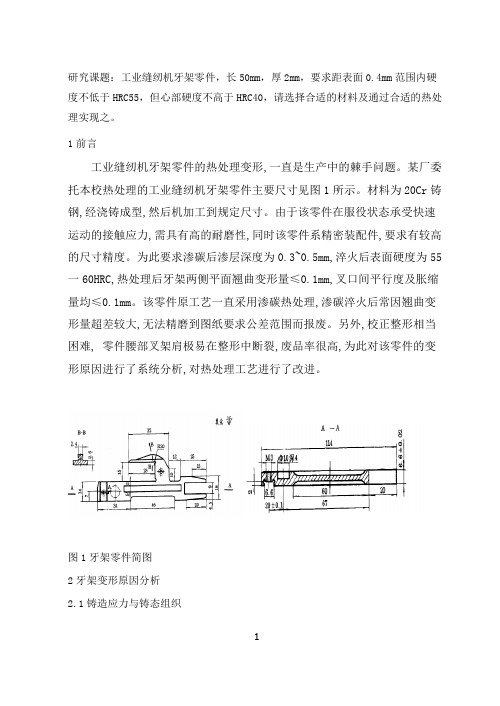

研究课题:工业缝纫机牙架零件,长50mm,厚2mm,要求距表面0.4mm范围内硬度不低于HRC55,但心部硬度不高于HRC40,请选择合适的材料及通过合适的热处理实现之。

1前言工业缝纫机牙架零件的热处理变形,一直是生产中的棘手问题。

某厂委托本校热处理的工业缝纫机牙架零件主要尺寸见图1所示。

材料为20Cr铸钢,经浇铸成型,然后机加工到规定尺寸。

由于该零件在服役状态承受快速运动的接触应力,需具有高的耐磨性,同时该零件系精密装配件,要求有较高的尺寸精度。

为此要求渗碳后渗层深度为0.3~0.5mm,淬火后表面硬度为55一60HRC,热处理后牙架两侧平面翘曲变形量≤0.1mm,叉口间平行度及胀缩量均≤0.1mm。

该零件原工艺一直采用渗碳热处理,渗碳淬火后常因翘曲变形量超差较大,无法精磨到图纸要求公差范围而报废。

另外,校正整形相当困难, 零件腰部叉架肩极易在整形中断裂,废品率很高,为此对该零件的变形原因进行了系统分析,对热处理工艺进行了改进。

图1牙架零件简图2牙架变形原因分析2.1铸造应力与铸态组织1铸件一般都存在铸造应力。

铸造应力消除得充分与否,对后续的热处理变形有明显影响。

铸态的粗大晶粒及网状组织对淬火变形也有不利影响。

根据霍尔派奇关系式:ζs=ζ1+kd-1/2ζs—材料的屈服强度d一晶粒平均直径k、ζ1—与材料有关的两个常数可见,晶粒愈粗大,屈服强度愈小,即抵抗变形的抗力愈小,则零件淬火后愈易变形。

由于前述原因,要减小铸件的热处理变形,必须首先对铸件施以合适的预处理措施,消除铸造应力与细化铸态组织。

2.2预先热处理牙架属长薄板型复杂零件,合适的预处理对控制其热处理变形是至关重要的。

牙架的原生产工艺采用正火预先热处理,由于牙架的尺寸较小正火冷却速度较快,冷却中会产生新的应力,因此应以退火处理代替正火处理。

实践表明,牙架退火炉冷到500℃以下,出炉后继续用料筐垂直吊挂空冷的效果较好。

2.3最终热处理渗碳温度与淬火加热温度愈高,淬火后零件的变形就愈大。

试验•检测热处理工艺对20C r钢表面粗糙度影响的试验研究□郝少祥1口曲全鹏21.河南工程学院机械工程学院郑州4511912.河南工程学院工程训练中心郑州451191摘要:20C r钢通过正火、退火、调质、淬火+中温回火、正火+高温回火五种不同热处理工艺处理,经粗加工、半精加工、精加工后,可以获得不同的表面粗糙度。

对热处理工艺对20C r钢表面粗糙度的影响进行了试验研究,介绍了试验方法,给出了试验数据。

通过试验确认,粗加工时退火工艺对应的20C r钢表面粗糙度值最小,正火工艺对应的20C r钢表面粗糙度值最大;精加工、半精加工时淬火+中温 回火工艺对应的20C r钢表面粗糙度值最小,退火工艺对应的20C r钢表面粗糙度值最大。

关键词:钢热处理表面粗糙度试验中图分类号:TH142. 1;T G156文献标志码:B 文章编号:1000 - 4998(2020)07 - 0082 - 04Abstract:With five different heat treatment processes including normalizing, annealing, tempering, quenching + medium temperature tempering, normalizing + high temperature tempering, after roughing, semi-finishing and finishing, different surface roughness of 20Cr steel can be obtained. The influence of heat treatment process on the surface roughness of 20Cr steel was investigated through test. The test method was introduced, and the test data was given. It is confirmed through test that during roughing, the surface roughness of the 20 Cr steel corresponding to the annealing process has the smallest value, and the surface roughness of the 20Cr steel corresponding to the normalizing process has the largest value. During finishing and sem i-finishing, the surface roughness of the 20Cr steel corresponding to the quenching + intermediate temperature tempering process has the smallest value, and the surface roughness of the 20Cr steel corresponding to the annealing process has the largest value.Keywords:Steel Heat Treatment Surface Roughness Test1试验研究背景在大规模机械化、自动化生产过程中,需要保证零件表面粗糙度趋于一致或稳定在设定范围内。

20号钢热处理工艺对组织性能的影响1.前言1.1 名称及性质20号钢,含碳量为0.2%,该钢属于优质低碳碳素钢,冷挤压、深碳淬硬钢。

该钢强度低,韧性、塑性和焊接性均好。

抗拉强度为253-500MPa,伸长率≥24%。

密度是7.85,无冲击韧度。

1.2 应用冷变形塑性高,一般供弯曲、压延用,为了获得好的深冲压延性能,板材应正火或高温回火;用于不经受很大应力而要求很大韧性的机械零件,如轴套、螺钉、杠杆轴、变速箱变速叉、齿轮、重型机械拉杆、钩环等,还可用于表面硬度高而心部强度要求不大的渗碳于氰化零件。

1.3 实验目的测定含碳量,加热温度,加热时间,冷却速度等因素对20号钢的影响,本实验还研究一般材料成分、组织及性能的关系,探寻成分、组织与性能之间存在着的对应关系和规律,加深理论知识的熟悉程度和应用能力的提高。

1.4任务完成测定试样硬度,制备金相样品,观察组织,照相,分析,出报告等任务。

2.材料及实验2.1材料的化学成分及力学性能[1]表1 20号钢的化学成分表2 20号钢的力学性能2.2实验设计内容根据对含碳量,加热温度,加热时间,冷却速度对碳钢材料硬度的影响资料的检索得到如下的相关数据:表3含碳量对碳钢硬度的影响4 4400随钢中碳含量的增加,表面硬度也随之增高。

表4 加热温度对碳钢硬度的影响加热温度/℃硬度HRC 加热温度/℃硬度HRC850 60.33 1000 56.67900 59.67 1050 51.50950 59.17随着再加热温度的升高宏观硬度下降在本试验条件下,试样硬度随加热保温时间的变化而发生曲折的变化。

当试样还未发生奥氏体化时,硬度随着温度时间的增加而提高;当试样刚开始奥氏体化至刚完全奥氏体化为止,硬度随着奥氏体化转变量的增加而下降;当试样完全奥氏体化后,随着保温时间的延长,硬度缓慢升高。

表5 冷却速度对碳钢硬度的影响综合上述影响因素,本实验我们选取20号钢来对碳钢经行热处理工艺分别分析含碳量、加热温度、加热时间、冷却速度对试样硬度性能的影响。

20cr 渗碳硬度-回复温度范围20CR钢的渗碳过程是一个经典的热处理方法,该过程可以显著增加钢的硬度。

本文将一步一步地介绍20CR渗碳硬化过程,并阐述硬度测试的原理及应用。

第一步:热处理前的准备在进行20CR钢的渗碳处理之前,必须先对钢进行各种准备工作。

首先,将待处理的钢件进行加热处理,将其提高到适当的温度范围。

第二步:渗碳处理一旦钢件达到适当的温度范围,它们就可以被放入渗碳剂中进行渗碳处理。

渗碳剂一般由含有碳的化合物组成,如固态碳化物粉末、液体或气体。

第三步:渗碳时间渗碳剂的类型和温度范围决定了渗碳的时间。

渗碳时间必须足够长,以确保碳原子能够从渗碳剂中扩散到钢件中,并且在其表面形成均匀分布的碳化物。

第四步:冷却处理一旦渗碳过程完成,钢件必须以适当的方式进行冷却处理。

冷却速度的选择将直接影响20CR钢件的最终硬度。

硬度测试的原理:硬度测试是一种常用的材料机械性能测试方法。

通过对材料表面施加一定的载荷,然后测量载荷下产生的印痕的大小来评估材料的硬度。

硬度测试的应用:硬度测试广泛应用于工业生产中,特别是在材料选择、产品质量控制以及结构元件的设计等方面。

硬度测试可以帮助工程师评估材料的耐磨性、强度和耐腐蚀性能。

此外,硬度测试还可用于检测材料性质的变化,以判断材料是否可以满足特定的设计要求。

在20CR钢的渗碳硬化过程中,硬度测试可以帮助确定材料在不同温度下的硬度变化,并确定渗碳处理的效果。

硬度测试还可以用于检查不同部位的硬度差异,以评估材料的均匀性。

总结:20CR钢的渗碳硬化是一种常用的热处理方法,通过渗碳剂将碳原子引入钢件内部,以增加其硬度。

在渗碳过程中,温度范围、渗碳剂、时间和冷却处理是非常重要的因素。

硬度测试作为一种常用的材料性能评估方法,可以帮助分析师判断材料的耐磨性、强度和耐腐蚀性能,以及评估渗碳硬化的效果。

对20CR钢进行渗碳硬化处理和硬度测试,可以提高其应用价值和使用寿命。

20、20Cr、20CrMnTi等含碳量为0.15%~0.25%的低碳(低合金)钢,经渗碳(碳氮共渗)热处理后,表面(0.5~2.0 mm)含碳量达0.8%~1.05%,而心部仍保持原含碳量。

淬火并低温回火后,表面组织为高碳马氏体与碳化物组成,硬度高(HRC55~65)、耐磨;心部组织为低碳马氏体或低碳马氏体与铁素体等组成,硬度低(HRC≤43),保持较高的塑韧性。

广泛用于要求表面耐磨、心部韧的零件。

15、20等低碳钢,因淬透性差,渗碳(碳氮共渗)淬火后心部强度低。

只适宜用于表面耐磨、截荷小、冲击轻微、心部不需要较高强度的小工件,如轴套、链条、小水阀等。

零件表面要求耐磨,心部又要求有良好的强韧性,常采用20Cr、20CrMnTi钢等淬透性较好的低合金渗碳(碳氮共渗)钢。

如长期在摩擦条件下工作,承受一定交变负荷和冲击负荷的活塞销、销轴等常采用20Cr钢渗碳(碳氮共渗)淬火;对交变负荷重、冲击较大的齿轮(截面≤30~35 mm),则采用20CrMnTi钢渗碳(碳氮共渗)淬火。

20CrMnTi钢渗碳(碳氮共渗)淬火晶粒细小,淬透性好,且热处理变形小,可保证心部得到以低碳马氏体为主体的组织,心部强度高(HRC38~43),同时又有较高的塑韧性(αk≥100 J/cm2);对负荷更重的大截面(工件壁厚≥35~40 mm)的渗碳(碳氮共渗)齿轮,可同重型拖拉机、汽车一样,采用30CrMnTi钢,保证心部较高强度,且心部与渗碳(碳氮共渗)层过渡区的强度也较高。

低碳钢渗碳(碳氮共渗)淬火与中碳钢调质(正火)高频表面淬火,虽二者都是提高零件表面硬度、耐磨性及疲劳强度,但使用时应有区分。

一般讲,低碳钢淬火主要用于σb =700~1000 MPa的较大负荷及冲击较大、中低速的齿轮,花键轴类等零件;而中碳钢高频表面淬火则用于相对负荷较轻(400~700 MPa),冲击较小的齿轮、轴类等零件。

因中碳马氏体的高频淬火层的耐磨性及调质心部的强韧性均较低碳钢渗碳(碳氮共渗)淬火的渗碳(碳氮共渗)层及低碳马氏体心部的为低。

20cr钢板特性:在油中临界淬透直径达4 ~22mm,在水中临界淬透直径达11~40mm,但韧性较差,此钢渗碳时仍有晶粒长大倾向,降温直接淬火对冲击韧性影响较大,所以渗碳后需二次淬火以提高零件心部韧性,无回火脆性;钢的冷应变塑性高,可在冷状态下拉丝;可切削性在高温正火或调质状态下良好,但退火后较差;20Cr为珠光体,焊接性较好,焊后.般不需热处理,但厚度大于15mm的零件在焊前需预热到100~150℃,焊后也可不进行回火热处理。

20Cr钢板化学成分:(质量分数)(%)锰Mn:0.50~0.80铬Cr:0.70~1.00硫S :允许残余含量≤0.035磷P :允许残余含量≤0.035镍Ni:允许残余含量≤0.030聊城泰佑启金属0635-7779-210 139-69-55-8118铜Cu:允许残余含量≤0.03020Cr钢板力学性能:试样毛坯尺寸(mm):15热处理:第一次淬火加热温度(℃):880;冷却剂:水、油第二次淬火加热温度(℃):780~820;冷却剂:水、油回火加热温度(℃):200;冷却剂:水、空抗拉强度(σb/MPa):≥835屈服点(σs/MPa):≥540断后伸长率(δ5/%):≥10断面收缩率(ψ/%):≥40冲击吸收功(Aku2/J):≥47布氏硬度(HBS100/3000)(退火或高温回火状态):≤179交货状态:以热处理(正火、退火或高温回火)或不热处理状态交货,交货状态应在合同中注明。

20cr钢板应用举例:这种钢大多用于制造心部强度要求较高,表面承受磨损、截面在30mm以下的或形状复杂而负荷不大的渗碳零件(油淬),如:机床变速箱齿轮、齿轮轴、凸轮、蜗杆、活塞销、爪形离合器等;对热处理变形小和高耐磨性的零件,渗碳后应进行高频表面淬火,如模数小于3的齿轮、轴、花键轴等。

此钢也可在调质状态下使用,用于制造工作速度较大并承受中等冲击负荷的零件,这种钢还可用作低碳马氏体淬火用钢,更进.步增加钢的屈服强度和抗拉强度(约增加1.5~1.7倍)。

![[策划书]20Cr钢的特点与性能分析](https://img.taocdn.com/s1/m/057efc7959fafab069dc5022aaea998fcc224026.png)

20Cr钢的特点与性能分析20Cr钢是我国目前产量最大的几种合金结构钢之一,用途非常广泛。

硬度较高,韧性比15CrA差。

该钢具有较好的淬透性、中等的强度和韧性。

油淬到半马氏体硬度的淬透性为直径20-23mm,20Cr 钢经渗碳淬火表面强化处理后,在模具表面会获得细针状回火马氏体,硬度为58-62HRC;心部获得低碳马氏体组织,硬度35-40HRC,基体强韧性高,可满足冷作模具高硬度、高强度、高韧性和适当耐蚀性的使用性能要求。

正火可促进组织球化,细化大块状先共析铁素体,该进毛胚的可加工性。

基本内容20Cr钢是我国目前产量最大的几种合金结构钢之一,用途非常广泛。

硬度较高,韧性比15CrA差。

该钢具有较好的淬透性、中等的强度和韧性。

油淬到半马氏体硬度的淬透性为直径20-23mm,20Cr 钢经渗碳淬火表面强化处理后,在模具表面会获得细针状回火马氏体,硬度为58-62HRC;心部获得低碳马氏体组织,硬度35-40HRC,基体强韧性高,可满足冷作模具高硬度、高强度、高韧性和适当耐蚀性的使用性能要求。

正火可促进组织球化,细化大块状先共析铁素体,该进毛胚的可加工性。

综合性能该钢淬火并低温回火后具有良好的综合力学性能,低温冲击韧度良好,回火脆性不明显。

渗碳时钢的晶粒有长大倾向,所以要求二次淬火,以提高心部韧性,不宜降温淬火,当正火后硬度为170-217HBW时,相对可加工性为65%,焊接性中等,焊前应预热到100-150℃,冷变形时塑性中等。

为了提高模具型腔的耐磨性,模具成形后需要进行渗碳处理,然后再进行淬火和低温回火,从而保证模具表面具有高硬度、高耐磨性而心部具有很好的韧性。

调质处理对于使用寿命要求不很高的模具,也可以直接进行调质处理。

国内也有不少应用低碳马氏体钢强烈淬火制造冷作模具的实例。

该模具钢零件的工艺路线;下料→锻造模胚→退火→机械粗加工→冷挤压成形→再结晶退火→机械精加工→渗碳→淬火、回火→研磨抛光→装配。

20crmo热处理硬度20CrMo是一种常用的合金结构钢,热处理后具有较高的硬度和强度。

热处理是通过对金属材料进行加热和冷却的工艺,以改变其组织结构和性能。

下面将详细介绍20CrMo热处理后的硬度特点及其相关信息。

在进行20CrMo的热处理之前,首先需要了解其化学成分和机械性能。

20CrMo是一种低碳合金钢,其化学成分主要包括碳(C)、硅(Si)、锰(Mn)、磷(P)、硫(S)、铬(Cr)、钼(Mo)等元素。

其机械性能包括抗拉强度、屈服强度、延伸率和冲击韧性等指标。

热处理是通过加热和冷却来改变材料的组织结构和性能。

常见的热处理工艺包括退火、正火、淬火和回火等。

对于20CrMo钢材来说,常用的热处理工艺是淬火和回火。

淬火是将钢材加热到适当的温度,然后迅速冷却,使其组织转变为马氏体组织。

马氏体是一种硬脆的组织,具有高硬度和强度。

通过淬火处理,可以提高20CrMo钢材的硬度和强度,但同时也会降低其塑性和韧性。

淬火后的20CrMo钢材需要进行回火处理,以降低其脆性并提高韧性。

回火是将淬火后的钢材加热到适当的温度,然后冷却至室温。

回火可以显著提高20CrMo钢材的韧性,并适当降低其硬度和强度。

通过淬火和回火处理,20CrMo钢材可以达到一定的硬度和强度。

硬度是衡量材料抵抗划痕和穿透的能力,通常通过洛氏硬度测量。

硬度值越高,材料的抗划痕和穿透能力越强。

20CrMo经过热处理后,其硬度一般在250-300HB之间。

具体的硬度取决于热处理工艺的参数和工艺控制的精度。

一般来说,淬火温度和回火温度对硬度有较大的影响。

合理选择热处理工艺参数,可以获得满足要求的硬度和强度。

总的来说,20CrMo热处理后可以获得较高的硬度和强度。

通过合理控制热处理工艺参数,可以得到满足要求的材料性能。

但需要注意的是,在追求硬度和强度的同时,也要兼顾材料的韧性和塑性。

因此,在具体应用中,需要根据实际需求进行热处理工艺的选择和优化。

本文简要介绍了20CrMo热处理后的硬度特点及其相关信息。

20crmn热处理-回复20CrMn热处理热处理是金属材料加工过程中的一个重要环节,通过对金属材料的加热和冷却过程进行控制,可以改变材料的微观组织、力学性能以及耐蚀性能。

本文将以20CrMn合金钢的热处理为主题,介绍其热处理工艺与作用。

20CrMn是一种铁碳合金钢,其中的Cr和Mn是其主要合金元素。

这种材料具有高强度、耐磨性以及较好的可焊接性和可塑性,广泛应用于机械制造、汽车制造和工程机械等领域。

然而,在热处理之前,20CrMn 合金钢的力学性能以及耐蚀性需要进行改善。

20CrMn热处理的第一步是加热。

将20CrMn钢件置于炉内,并根据材料的组织结构和尺寸进行加热。

加热温度通常在800-900范围内,所选温度取决于材料的具体需要。

较高的加热温度可提高材料形变性能和磨损性能,但也可能导致材料内部应力的增加。

第二步是保温。

保持加热温度一段时间,使材料内部达到均匀的温度分布。

保温时间与加热温度、材料的厚度和尺寸有关。

保温时间过长可能导致晶粒长大,从而降低材料的韧性和冲击韧性。

第三步是冷却。

冷却是控制20CrMn钢件组织结构和力学性能的关键步骤。

冷却方式可以分为快速冷却和缓慢冷却两种。

快速冷却(如水淬或油淬)可获得较高的硬度和强度,但可能导致内部应力和变形。

缓慢冷却可获得较好的韧性和冲击韧性,但硬度和强度相对较低。

最后一步是回火。

回火是通过加热和冷却的过程来调整材料的力学性能和组织结构。

通常,20CrMn钢件在经过淬火后需要进行回火处理。

回火温度和时间的选择将影响材料的硬度、强度和韧性。

较高的回火温度可降低材料的硬度和强度,但提高其韧性和冲击韧性。

通过以上步骤的热处理,20CrMn合金钢的性能可以得到有效的改善。

加热可以通过固溶处理和相变来改变材料的微观组织;快速冷却可以形成马氏体组织,提高材料的硬度和强度;回火可以调整材料的硬度和强度,使其具备更好的韧性和冲击韧性。

然而,需要注意的是,在进行20CrMn热处理时,严格控制每个步骤的工艺参数至关重要。