浅谈液态感光油墨

- 格式:pdf

- 大小:189.74 KB

- 文档页数:8

液态感光抗蚀刻油墨电子工业的发展驱动着社会的高速进步,印制电路板(PCB)焊接工作的开展长时间以来都是该领域发展的重中之重。

传统的抗蚀剂均是由丝网图形版印刷而成的,其在很长时间内都承担着重要的作用。

但就现阶段的发展而言,传统工艺的线条覆盖性,尺寸精准度等层面均无法满足实际的需求。

近年来,特别是随着电子技术的发展与应用,对于高密度PCB的要求也愈发的严格,特别是对于多板的内层板制造,要求更是严苛。

液态感光抗蚀剂在此背景下应运而生,本文以此为基础,就液态感光抗蚀剂的主要组成加以探析。

旨在为今后液态感光抗蚀剂的应用提供积极的参考。

标签:液态感光抗蚀刻油墨;树脂合成;感光油脂;热固树脂作为服务于精细导线图形制作而诞生的一种新式油墨,液态感光抗蚀刻油墨又被俗称为湿膜。

其主要优势在于对传统生产工艺中一些难点问题的解决,在细导线以及超细导线的应用过程中有着得天独厚的优势。

其主要由感光樹脂、感光剂等组成,在应用的过程中不会出现由界面性气泡引发边缘渗镀而导致的瑕疵。

众所周知,油膜的存储期大致为一年,而其在作业应用的过程中也必须是在安全的黄色光区域范围内作业。

通过对液态感光抗蚀刻油墨成分的研究分析,可在今后的使用过程中提供可靠的支持。

1 液态感光抗蚀刻油墨的应用优势首先其具备较高的细线条分辨率,这是传统工艺不具备的高精尖优势。

同时该抗蚀剂在应用的过程中还实现可缩小焊盘、或是没有焊盘的PCB设计。

不仅如此对于正交矩形图形而言可起到良好的应用效果,应用时可实现板面线宽以及图形高度共差的最下化处理。

这些优势的应用可致力于PCB制作过程中高线路密度以及轮廓分明导电图形的制作,通过高密度区的形成,有效降低线路对于串音讯号以及噪音灵敏度等音速的影响,继而可实现更高质量印制电路的制作。

同时由于湿膜的利用率较高,所以就性价比而言也独具优势。

2 液态感光抗蚀剂的组成2.1 感光性树脂缩小焊盘是提高布线密度的主要方式,为了实现焊盘的缩小,高解像能力的高光性树脂必不可少。

感光油墨成分感光油墨是一种特殊的油墨,它具有感光性能,可以在光的照射下发生化学反应,从而实现图像的传输和印刷。

感光油墨的成分主要包括光敏剂、溶剂、增塑剂等。

光敏剂是感光油墨中最关键的成分之一,它是实现感光性的关键。

光敏剂通常分为两类:一类是负型光敏剂,另一类是正型光敏剂。

负型光敏剂在光照下发生聚合反应,形成高分子聚合物,从而实现图像的传输。

而正型光敏剂在光照下发生断裂反应,使得感光油墨的颜色发生变化,从而实现图像的印刷。

光敏剂的选择和使用对感光油墨的性能和效果有着重要的影响。

除了光敏剂,溶剂也是感光油墨中不可或缺的成分。

溶剂主要起到溶解和稀释油墨的作用,使得油墨能够均匀地涂布在印刷材料上。

常用的溶剂包括有机溶剂和水。

有机溶剂具有挥发性和溶解性强的特点,能够迅速挥发,使得油墨干燥快速。

而水作为一种环保溶剂,近年来得到了广泛的应用。

增塑剂也是感光油墨中的重要成分之一。

增塑剂主要用于调整油墨的粘度和流动性,使得油墨能够在印刷过程中顺利地传输和印刷。

增塑剂的选择和使用对油墨的印刷效果和质量有着重要的影响。

感光油墨的制备过程相对复杂,需要经过多道工序。

首先,将光敏剂、溶剂和增塑剂按照一定的比例混合,并进行搅拌和混合,使得各种成分能够充分地溶解和混合在一起。

然后,将混合好的油墨进行过滤和净化,去除其中的杂质和颗粒。

最后,将净化好的油墨进行包装和保存,以备后续的使用。

感光油墨具有广泛的应用领域,主要用于印刷和复印行业。

在印刷行业中,感光油墨可以用于印刷各种材料,如纸张、塑料、金属等。

它具有印刷效果好、干燥快速、色彩丰富等优点,被广泛应用于平面印刷、包装印刷、商标印刷等领域。

在复印行业中,感光油墨可以用于复印机,实现图像的复制和传输。

感光油墨作为一种特殊的油墨,在现代社会中有着广泛的应用和重要的地位。

它的成分复杂,制备过程繁琐,但却能够实现图像的传输和印刷,为人们的生活和工作带来了很大的便利。

随着科技的不断发展和进步,感光油墨的性能和应用也将得到进一步的提升和拓展。

感光油墨成分

感光油墨是一种特殊类型的油墨,用于印刷在被打印材料上。

感光油墨主要由三大类成分组成,分别是颜料、溶剂和稠剂。

颜料是感光油墨的基本成分,它决定了墨料的颜色和亮度。

通常,颜料是铁氰化钴、铜氰化物、自由基和金属磷酸盐,它们具有良好的热稳定性和耐光性。

溶剂用于调节墨料的浓度和稠度,以及减少墨料的飞溅性。

通常,溶剂可以有多种类型,包括碳酸酯类、烃类、芳烃类、芳香族类和醇类等。

稠剂是墨料的稳定剂。

它的作用是把墨料的各种成分溶解在溶剂里,使墨料的性质受到控制,从而确保在印刷过程中墨料的均匀性和流动性。

通常,稠剂在油墨中的含量较少,主要有二硫醇、三硫醇和多硫醇等类型。

- 1 -。

液态感光油墨的应用基板的表面处理-->涂布(丝印)-->预烘-->曝光-->显影-->干燥-->检查-->蚀刻-->褪膜-->检查(备注:内层板)基板的表面处理-->涂布(丝印)-->预烘-->曝光-->显影-->干燥-->检查-->电镀-->褪膜-->蚀刻-->检查(备注:外层板)一.液态光致抗蚀剂(LiquidPhotoresist)液态光致抗蚀剂(简称湿膜)是由感光性树脂,配合感光剂、色料、填料及溶剂等制成,经光照射后产生光聚合反应而得到图形,属负性感光聚合型。

与传统抗蚀油墨及干膜相比具有如下特点:a)不需要制丝网模版。

采用底片接触曝光成像(ContactPrintig),可避免网印所带来的渗透、污点、阴影、图像失真等缺陷。

解像度(Resolution)大大提高,传统油墨解像度为200um,湿膜可达40um。

b)由于是光固化反应结膜,其膜的密贴性、结合性、抗蚀能力(EtchResistance)及其抗电镀能力比传统油墨好。

c)湿膜涂布方式灵活、多样,工艺操作性强,易于掌握。

d)与干膜相比,液态湿膜与基板密贴性好,可填充铜箔表面轻微的凹坑、划痕等缺陷。

再则湿膜薄可达5~10um,只有干膜的1/3左右,而且湿膜上层没有覆盖膜(在干膜上层覆盖有约为25um厚的聚酯盖膜),故其图形的解像度、清晰度高。

如:在曝光时间为4S/7K时,干膜的解像度为75um,而湿膜可达到40um。

从而保证了产品质量。

e)以前使用干膜常出现的起翘、电镀渗镀、线路不整齐等问题。

湿膜是液态膜,不起翘、渗镀、线路整齐,涂覆工序到显形工序允许搁置时间可达48hr,解决了生产工序之间的关联矛盾,提高了生产效率。

f)对于当今日益推广的化学镀镍金工艺,一般干膜不耐镀金液,而湿膜耐镀金液。

g)由于是液态湿膜,可挠性强,尤其适用于挠性板(FlexiblePrintedBoard)制作。

浅谈液态感光油墨浅谈液态感光油墨液态感光油墨应用工艺流程图:>基板的表面处理-- >涂布(丝印)-->预烘-->曝光-->显影-->干燥-->检查-->蚀刻-->褪膜-->检查(备注:内层板)基板的表面处理-- >涂布(丝印)-->预烘-->曝光-->显影-->干燥-->检查-->电镀-->褪膜-->蚀刻-->检查(备注:外层板)一.液态光致抗蚀剂(Liquid Photoresist)液态光致抗蚀剂(简称湿膜)是由感光性树脂,配合感光剂、色料、填料及溶剂等制成,经光照射后产生光聚合反应而得到图形,属负性感光聚合型。

与传统抗蚀油墨及干膜相比具有如下特点:a)不需要制丝网模版。

采用底片接触曝光成像(Contact Printig),可避免网印所带来的渗透、污点、阴影、图像失真等缺陷。

解像度(Resolution)大大提高,传统油墨解像度为200um,湿膜可达40um。

b)由于是光固化反应结膜,其膜的密贴性、结合性、抗蚀能力(Etch Resistance)及其抗电镀能力比传统油墨好。

c)湿膜涂布方式灵活、多样,工艺操作性强,易于掌握。

d)与干膜相比,液态湿膜与基板密贴性好,可填充铜箔表面轻微的凹坑、划痕等缺陷。

再则湿膜薄可达5~10um,只有干膜的1/3左右,而且湿膜上层没有覆盖膜(在干膜上层覆盖有约为25um厚的聚酯盖膜),故其图形的解像度、清晰度高。

如:在曝光时间为4S/7K 时,干膜的解像度为75um,而湿膜可达到40um。

从而保证了产品质量。

e)以前使用干膜常出现的起翘、电镀渗镀、线路不整齐等问题。

湿膜是液态膜,不起翘、渗镀、线路整齐,涂覆工序到显形工序允许搁置时间可达48hr,解决了生产工序之间的关联矛盾,提高了生产效率。

f)对于当今日益推广的化学镀镍金工艺,一般干膜不耐镀金液,而湿膜耐镀金液。

2024年液态感光油墨市场需求分析1. 引言液态感光油墨是一种应用广泛的印刷材料,具有高效、环保和高质量等特点。

本文将对液态感光油墨市场需求进行分析,从市场规模、市场增长,以及市场需求的主要驱动因素等方面进行论述。

2. 市场规模液态感光油墨市场从过去几年来看,已经实现了持续的增长。

根据市场研究数据显示,液态感光油墨市场的规模在过去五年内每年增长率超过10%。

预计在未来几年内,市场规模将继续扩大。

3. 市场增长液态感光油墨市场增长主要受到以下几个因素的影响:3.1. 印刷行业发展液态感光油墨作为印刷行业的关键材料之一,在印刷行业发展的推动下,市场需求不断增长。

随着包装印刷、商业印刷和出版印刷等领域的不断发展,液态感光油墨的需求将会得到进一步的提升。

3.2. 环保意识提高全球范围内对环境保护的关注度增加,给液态感光油墨市场带来了新的机遇。

相比于传统的溶剂型油墨,液态感光油墨具有低挥发性和低VOC排放的特点,符合现代社会对环保的要求。

3.3. 技术进步随着印刷技术的不断进步,液态感光油墨市场得到了技术创新的支持,使得油墨质量和印刷效果得到了大幅提升。

这也促使了市场需求的增长。

4. 市场需求的主要驱动因素在液态感光油墨市场中,主要的需求驱动因素如下:4.1. 印刷品质量要求提高随着消费者对产品质量要求的提高,印刷品的质量也得到了更高的重视。

液态感光油墨能够提供更鲜艳、更细腻的印刷效果,满足了印刷品质量的要求,因此受到市场的青睐。

4.2. 包装印刷需求增加随着电商行业的快速发展和消费习惯的改变,包装印刷需求越来越大。

液态感光油墨作为包装印刷的重要材料之一,在提供高品质印刷效果的同时,还能满足包装的环保要求,因此市场需求不断增加。

4.3. 新兴市场需求上升在一些新兴市场,如亚洲和拉美地区,印刷行业的发展势头较快。

随着经济的增长和消费能力的提升,这些地区对印刷品的需求也在不断增加,进而推动了液态感光油墨市场的增长。

2023年液态感光油墨行业市场需求分析液态感光油墨是一种高科技产品,它主要应用于印刷领域,对于提高印刷品的质量和效果有着重要的作用。

目前,液态感光油墨市场正在不断扩大,未来市场前景非常广阔。

本文将从以下几个方面对液态感光油墨行业市场需求进行分析。

一、印刷业发展的市场需求印刷业是液态感光油墨主要应用领域之一,其需求对于液态感光油墨行业市场的发展非常重要。

随着人们对于印刷品质量和效果的要求不断提高,液态感光油墨的市场需求正在快速增长。

尤其是印刷广告、包装等领域,对于液态感光油墨的需求更为旺盛。

二、新型工艺技术的推广需求液态感光油墨是一种先进的印刷工艺技术,它能够更好地展现印刷品的细节和色彩效果。

为了满足市场需求,推动液态感光油墨市场的发展,必须要持续进行新型工艺技术的研发和推广。

通过不断推广新技术,提高液态感光油墨的印刷效果和品质,提高生产效率和产品竞争力,从而达到市场需求的目的。

三、节能环保需求随着全球环境污染问题越来越严重,人们对于环保问题的关注度也越来越高。

在此背景下,制造业各行各业都在积极响应国家政策,转型升级,提高产品的节能环保性能。

液态感光油墨作为一种高科技产品,其环保要求更高。

为了满足市场需求,生产商必须不断研发和推广低污染、低排放的液态感光油墨产品,推动液态感光油墨市场的健康发展。

四、经济发展需要液态感光油墨是创造经济效益的产业,市场需求对于经济发展具有重要的意义。

随着我国经济的快速发展,各行各业的需求量也在不断提高。

因此,在液态感光油墨行业中,生产商需要根据市场需求,加速产品的研发和推广,提高产品的性能和竞争力,进一步推动液态感光油墨行业的快速发展。

总之,液态感光油墨行业是一个处于快速发展阶段的产业,市场需求旺盛。

不论是消费需求,还是绿色环保需求,亦或是创造经济效益的需求,都为液态感光油墨行业提供了巨大的发展空间。

随着技术的不断进步和市场需求的不断提升,液态感光油墨行业有望进一步壮大,为我国经济的发展做出更大的贡献。

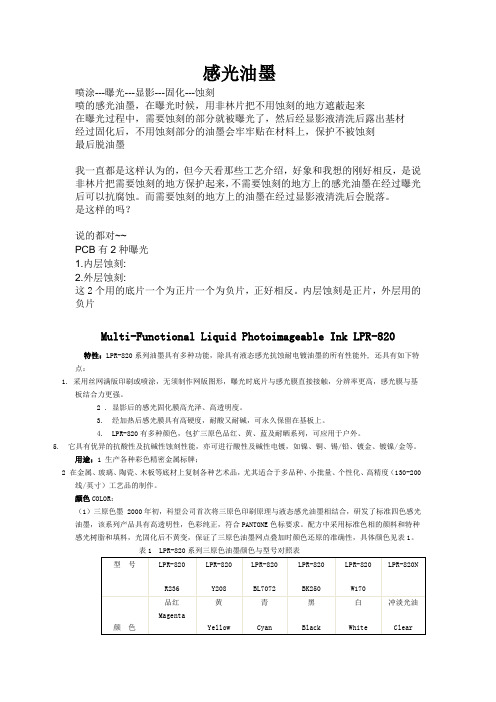

感光油墨喷涂---曝光---显影---固化---蚀刻喷的感光油墨,在曝光时候,用非林片把不用蚀刻的地方遮蔽起来在曝光过程中,需要蚀刻的部分就被曝光了,然后经显影液清洗后露出基材经过固化后,不用蚀刻部分的油墨会牢牢贴在材料上,保护不被蚀刻最后脱油墨我一直都是这样认为的,但今天看那些工艺介绍,好象和我想的刚好相反,是说非林片把需要蚀刻的地方保护起来,不需要蚀刻的地方上的感光油墨在经过曝光后可以抗腐蚀。

而需要蚀刻的地方上的油墨在经过显影液清洗后会脱落。

是这样的吗?说的都对~~PCB有2种曝光1.内层蚀刻:2.外层蚀刻:这2个用的底片一个为正片一个为负片,正好相反。

内层蚀刻是正片,外层用的,喷射显影,喷压2-3公斤/平方厘米,20-30℃,显影30-秒。

↓干燥---显影好的感光固化膜应尽快用热风吹干,或90-110℃烘干5-10分钟,以提高感光膜对基材的附着牢度。

也可以直接UV固化,以提高固化膜的硬度及耐溶剂性,万一下一道工艺不成功,还可以将表面感光膜洗掉,而不会损伤底层固化膜,减少损失。

感光油墨的涂布-2、干燥、冷却、感光、显影、水洗、烘干2专色墨及耐晒系列感光油墨应用工艺流程使用820系列感光油墨不但可以代替液态感光抗蚀油墨进行蚀刻,生产精密金属标牌,还可以将固化膜永久保留在基板上,或代替手工填漆或电泳填漆工艺。

基板清洗与处理→丝印感光油墨LPR-820→预烘干(75-85℃、30~50分)→曝光(如1KW高压汞灯、灯距50厘米曝光30~60秒)→显影(1% Na2CO3,20~30℃,30-120秒)→水洗→干燥(100-120℃、10~15分)→化学腐蚀或电蚀刻→去膜(3-5%烧碱溶液)→烘干(90-100℃/5-10分钟)→感光填色专色感光油墨(100-200目)→预烘干(75-85℃、30~50分)→阳图底片曝光(如1KW高压汞灯、灯距50-90厘米、曝光30~60秒)→显影(1% Na2CO3,20~30℃,30-120秒)→水洗→干燥(120℃、20~30分钟)得到双色或多色精密标牌。

2024年液态感光油墨市场前景分析1. 引言液态感光油墨是一种在印刷行业常用的油墨类型,具有高光泽度和较好的抗污染性能,广泛应用于印刷、包装等领域。

本文将对液态感光油墨市场进行前景分析,探讨其市场潜力和发展趋势。

2. 液态感光油墨市场概述液态感光油墨是一种基于特殊化学成分的油墨类型,具有快速固化和高光泽度的特点。

随着印刷行业的发展,液态感光油墨逐渐取代传统油墨,成为主流产品。

目前,液态感光油墨市场规模逐步扩大,行业竞争也在加剧。

3. 液态感光油墨市场发展趋势3.1 技术创新推动市场增长随着科技进步和社会需求的增加,液态感光油墨市场的技术创新日益活跃。

新材料、新工艺的应用将促进液态感光油墨市场的发展,提高产品的性能和质量,满足不同领域的需求。

3.2 环保意识提升市场需求随着环保意识的提高,消费者对环境友好产品的需求也在增加。

液态感光油墨具有低挥发性和较好的可降解性能,符合环保要求,因此在包装和印刷行业中受到青睐。

预计随着环保意识的普及,液态感光油墨市场需求将进一步增大。

3.3 数字化印刷技术助推市场发展随着数字化印刷技术的快速发展,液态感光油墨市场也得到了很大的推动。

数字化印刷技术具有高效、灵活和个性化定制的特点,与液态感光油墨的性能相辅相成。

这种趋势将进一步推动液态感光油墨市场的发展。

4. 液态感光油墨市场竞争分析液态感光油墨市场竞争日趋激烈,主要厂商在技术研发、市场推广和渠道建设等方面展开竞争。

市场上存在着多家知名液态感光油墨供应商,它们凭借技术实力和服务优势稳定市场份额。

5. 液态感光油墨市场前景预测液态感光油墨市场前景广阔,预计在未来几年将继续保持良好发展态势。

随着印刷行业的不断发展和创新需求的增加,液态感光油墨市场将迎来更多机遇。

同时,市场竞争也将更加激烈,液态感光油墨供应商需要不断创新和提高产品质量,才能在市场中取得竞争优势。

6. 总结本文对液态感光油墨市场前景进行了分析,指出了其发展趋势和市场潜力。

2023年液态感光油墨行业市场前景分析随着数字化技术的普及和应用,液态感光油墨在印刷、印刷包装等领域得到了广泛应用。

随着国内外液态感光油墨行业的不断发展,液态感光油墨行业市场前景也正呈现出良好的发展态势。

本文从需求、供给、竞争等几个方面对液态感光油墨行业市场前景进行分析。

一、需求当前,液态感光油墨的需求主要来自于四个方面:印刷、印刷包装、广告以及3D打印。

印刷是液态感光油墨行业的主要需求领域,其中包括书刊印刷、包装印刷、商业印刷等,占据了液态感光油墨需求市场的70%以上。

印刷包装领域中,液态感光油墨在经济发展和区域扩大的催动下,不断迎来新的发展机遇。

与此同时,广告行业快速发展,对墨水颜色、光泽、饱和度等方面的要求也越来越高,液态感光油墨因具有色彩鲜艳、粘度高、干燥性快、附着力强等优点而得到了广泛应用。

3D打印技术的快速发展也将直接推动液态感光油墨的需求。

从宏观经济角度看,我国经济持续稳定增长,助推印刷、印刷包装、广告等领域的发展。

此外,随着人们对环保要求越来越高,低挥发性、低VOC环保型液态感光油墨市场需求也将增长。

二、供给液态感光油墨行业市场供求关系呈现供给充足、需求旺盛的态势。

液态感光油墨的主要产品包括油墨颜料、树脂、稀释剂等,而这些主要原材料市场供应方面总体较为平稳。

同时,液态感光油墨市场的市场竞争较为激烈,虽然市场主要企业品牌数量相对较少,但其规模均较大,有能力保障市场的正常供应。

三、竞争随着液态感光油墨行业的发展,国内外企业不断进入该市场,使得市场竞争愈发激烈。

液态感光油墨企业之间的品牌竞争、市场份额争夺等市场竞争形态交织在一起。

从全球市场分布来看,欧美国家占比较大,但是亚洲发展速度更快,市场规模增长潜力也更大。

国内市场方面,目前呈现出市场高度分散化、品牌意识薄弱等特点,但是业内龙头企业不断拓展国内市场,完善市场渠道,在稳定现有市场份额的同时积极开拓新的市场份额。

四、前景多年来,液态感光油墨行业市场保持了较高的增长速度,并呈现出规模不断扩大、品牌竞争日益激烈等趋势。

液态感光油墨市场研究分析报告Liquid photosensitive ink market research analysis reportIntroductionThe liquid photosensitive ink market has been experiencing steady growth over the past few years. With the rise in demand for high-quality printing in various industries such as packaging, textiles, and electronics, the market for liquid photosensitive ink is expected to continue growing. In this report, we will analyze the current market trends, key players, and future developments in the liquid photosensitive ink market.Current Market TrendsOne of the key trends in the liquid photosensitive ink market is the increasing demand for eco-friendly inks. With growing environmental concerns, manufacturers are shifting towards using sustainable and non-toxic inks in their printing processes. Liquid photosensitive inks, which are free from volatile organic compounds (VOCs) and heavy metals, are gaining popularity among businesses looking to reduce their environmental impact.Another trend in the market is the growing adoption of digitalprinting technologies. Liquid photosensitive inks are compatible with digital printing processes, allowing for faster and more efficient printing. As digital printing continues to gain traction in various industries, the demand for liquid photosensitive inks is expected to increase.Key PlayersSeveral key players are dominating the liquid photosensitive ink market. Companies such as INX International Ink Co., Flint Group, and Toyo Ink SC Holdings Co., Ltd. are leading the market with their advanced product offerings and extensive distribution networks. These companies are constantly investing in research and development to innovate new and improved liquid photosensitive inks, thereby maintaining their competitive edge in the market.Future DevelopmentsThe future of the liquid photosensitive ink market looks promising, with several developments on the horizon. As the demand for high-quality, high-speed printing continues to rise, manufacturers are expected to develop new formulations of liquid photosensitive inks that offer enhanced print quality and fastercuring times. Additionally, with the increasing emphasis on sustainability, we can expect to see more eco-friendly liquid photosensitive inks with improved environmental performance.ConclusionIn conclusion, the liquid photosensitive ink market is poised for significant growth in the coming years. With the increasing demand for eco-friendly inks and the growing adoption of digital printing technologies, the market presents numerous opportunities for both new entrants and established players. By staying abreast of the latest market trends and investing in innovation, companies can position themselves for success in this dynamic and evolving market.液态感光油墨市场研究分析报告介绍过去几年来,液态感光油墨市场一直保持稳定增长。

浅谈液态感光油墨液态感光油墨应用工艺流程图: > 基板的表面处理-- >涂布(丝印)-->预烘-->曝光-->显影-->干燥-->检查-->蚀刻-->褪膜-->检查(备注:内层板) 基板的表面处理-- >涂布(丝印)-->预烘-->曝光-->显影-->干燥-->检查-->电镀-->褪膜-->蚀刻-->检查(备注:外层板) 一.液态光致抗蚀剂( Liquid Photoresist) 液态光致抗蚀剂(简称湿膜)是由感光性树脂,配合感光剂、色料、填料及溶剂等制成,经光照射后产生光聚合反应而得到图形,属负性感光聚合型。

与传统抗蚀油墨及干膜相比具有如下特点: a)不需要制丝网模版。

采用底片接触曝光成像(Contact Printig),可避免网印所带来的渗透、污点、阴影、图像失真等缺陷。

解像度(Resolution)大大提高,传统油墨解像度为200um,湿膜可达40um。

b)由于是光固化反应结膜,其膜的密贴性、结合性、抗蚀能力(Etch Resistance)及其抗电镀能力比传统油墨好。

c)湿膜涂布方式灵活、多样,工艺操作性强,易于掌握。

d)与干膜相比,液态湿膜与基板密贴性好,可填充铜箔表面轻微的凹坑、划痕等缺陷。

再则湿膜薄可达5~10um,只有干膜的1/3左右,而且湿膜上层没有覆盖膜(在干膜上层覆盖有约为25um厚的聚酯盖膜),故其图形的解像度、清晰度高。

如:在曝光时间为4S/7K时,干膜的解像度为75um,而湿膜可达到40um。

从而保证了产品质量。

e)以前使用干膜常出现的起翘、电镀渗镀、线路不整齐等问题。

湿膜是液态膜,不起翘、渗镀、线路整齐,涂覆工序到显形工序允许搁置时间可达48hr,解决了生产工序之间的关联矛盾,提高了生产效率。

f)对于当今日益推广的化学镀镍金工艺,一般干膜不耐镀金液,而湿膜耐镀金液。

g)由于是液态湿膜,可挠性强,尤其适用于挠性板(Flexible Printed Board)制作。

h)湿膜由于本身厚度减薄而物d料成本降低,且与干膜相比,不需要载体聚酯盖膜(Polyester Cover sheet)和起保护作用的聚乙烯隔膜(Polyettylene Separator Sheet),而且没有象干膜裁剪时那样大的浪费,不需要处理后续废弃薄膜因此,使用湿膜大约可以节约成本每平方米30~50%。

i)湿膜属单液油墨容易存贮保管,一般放置温度为20±2℃,相对湿度为55±5%,阴凉处密封保存,贮存期(Storage Life):4~6个月。

j)使用范围广,可用作MLB内层线路图形制作及孔化板耐电镀图形制作,也可与堵孔工艺结合作为掩孔蚀刻图形抗蚀剂,还可用于图形模板的制作等。

但是,湿膜厚度( Thickness)均匀性不及干膜,涂覆之后的烘干程度也不易掌握好增加了曝光困难.故操作时务必仔细。

另外,湿膜中的助剂、溶剂、引发剂等的挥发,对环境造成污染,尤其是对操作者有一定伤害。

因此,工作场地必须通风良好。

目前,使用的液态光致抗蚀剂,外观呈粘稠状,颜色多为蓝色(Blue)。

如:台湾精化公司产GSP1550、台湾缇颖公司产APR-700等,此类皆属于单液油墨,可用简单的网印方式涂覆,用稀碱水显影,用酸性或弱碱性蚀刻液蚀刻。

液态光致抗蚀剂的使用寿命(Lifespan):其使用寿命与操作环境和时间有关。

一般温度≤25℃,相对湿度≤60%,无尘室黄光下操作,使用寿命为3天,最好24hr内使用完。

二.液态光致抗蚀剂图形转移 液态光致抗蚀剂工艺流程: 上道工序→ 前处理→ 涂覆→ 预烘→ 定位→ 曝光→ 显影 →干燥→ 检查修版→ 蚀刻或电镀→ 去膜→ 交下工序 1.前处理( Pre-cleaning) 前处理的主要目的是去除铜表面的油脂(Grease)、氧化层(Oxidized Layer)、灰尘(Dust)和颗粒(Particle)残留、水分(Moisture)和化学物质(Chemicals)特别是碱性物质(Alkaline)保证铜(Copper)表面清洁度和粗糙度,制造均匀合适的铜表面,提高感光胶与铜箔的结合力,湿膜与干膜要求有所不同,它更侧重于清洁度。

前处理的方法有:机械研磨法、化学前处理法及两者相结合之方法。

1)机械研磨法 磨板条件: 浸酸时间:6~8s。

H2SO4: 2.5%。

水洗: 5s~8s。

尼龙刷(Nylon Brush):500~800目,大部分采用600目。

磨板速度:1.2~1.5m/min,间隔3~5cm。

水压:2~3kg/cm2。

严格控制工艺参数,保证板面烘干效果,从而使磨出的板面无杂质、胶迹及氧化现象。

磨完板后最好进行防氧化处理。

2)化学前处理法 对于MLB内层板(Inner Layer Board),因基材较薄,不宜采用机械研磨法而常采用化学前处理法。

典型的化学前处理工艺: 去油 →清洗→微蚀→清洗→烘干 去油: Na3PO4 40~60g/l Na2CO3 40~60g/l NaOH 10~20g/l 温度: 40~60℃ 微蚀(Mi-croetehing): NaS2O8 170~200g/l H2SO4(98%) 2%V/V 温度: 20~40℃ 经过化学处理的铜表面应为粉红色。

无论采用机械研磨法还是化学前处理法,处理后都应立即烘干。

检查方法:采用水膜试验,水膜破裂试验的原理是基于液相与液相或者液相与固相之间的界面化学作用。

若能保持水膜15~30s不破裂即为清洁干净。

注意:清洁处理后的板子应戴洁净手套拿放,并立即涂覆感光胶,以防铜表面再氧化。

2.涂覆(Coating) 涂覆指使铜表面均匀覆盖一层液态光致抗蚀剂。

其方法有多种,如离心涂覆、浸涂、网印、帘幕涂覆、滚涂等。

丝网印刷是目前常用的一种涂覆方式,其设备要求低,操作简单容易,成本低。

但不易双面同时涂覆,生产效率低,膜的均匀一致性不能完全保证。

一般网印时,满版印刷采用100~300目丝网抗电镀的采用150目丝网。

此法受到多数中小厂家的欢迎。

滚涂可以实现双面同时涂覆,自动化生产效率高,可以控制涂层厚度,适用于各种规格板的大规模生产,但需设备投资。

帘幕涂覆也适宜大规模生产,也能均匀控制涂覆层厚度,但设备要求高,且只能涂完一面后再涂另一面,影响生产效率。

光致涂覆层膜太厚,容易产生曝光不足,显影不足,感压性高,易粘底片;膜太薄,容易产生曝光过度,抗电镀绝缘性差及易产生电镀金属上膜的现象,而且去膜速度慢。

工作条件:无尘室黄光下操作,室温为23~25℃,相对湿度为55±5%,作业场所保持洁净,避免阳光及日光灯直射。

涂覆操作时应注意以下几方面 1)若涂覆层有针孔,可能是光致抗蚀剂有不明物,应用丙酮洗净且更换新的抗蚀剂。

也可能是空气中有微粒落在板面上或其他原因造成板面不干净,应在涂膜前仔细检查并清洁。

2)网印时若光致涂覆层膜太厚,是因为丝网目数太小;膜太薄,那可能是丝网目数太大所致。

若涂覆层厚度不均匀,应加稀释剂调整抗蚀剂的粘度或调整涂覆的速度。

3)涂膜时尽量防止油墨进孔。

4)无论采用何种方式,光致涂覆层(Photoimageable covercoating)都应达到厚度均匀、无针孔、气泡、夹杂物等,皮膜厚度干燥后应达到8~15um。

5)因液态光致抗蚀剂含有溶剂,作业场所必须换气良好。

6)工作完后用肥皂洗净手。

3.预烘(Pre-curing) 预烘是指通过加温干燥使液态光致抗蚀剂膜面达到干燥,以方便底片接触曝光显影制作出图形。

此工序大都与涂覆工序同一室操作。

预烘的方式最常用的有烘道和烘箱两种。

一般采用烘箱干燥,双面的第一面预烘温度为80±5℃,10~15分钟;第二面预烘温度为80±5℃,15~20分钟。

这种一先一后预烘,使两面湿膜预固化程度存在差异,显影的效果也难保证完全一致。

理想的是双面同时涂覆,同时预烘,温度80±5℃,时间约20~30分钟。

这样双面同时预固化而且能保证双面显影效果一致,且节约工时。

控制好预烘的温度(Temperature)和时间(Time)很重要。

温度过高或时间过长,显影困难,不易去膜;若温度过低或时间过短,干燥不完全,皮膜有感压性,易粘底片而致曝光不良,且易损坏底片。

所以,预烘恰当,显影和去膜较快,图形质量好。

该工序操作应注意 ( 1)预烘后,板子应经风冷或自然冷却后再进行底片对位曝光。

(2)不要使用自然干燥,且干燥必须完全,否则易粘底片而致曝光不良。

预烘后感光膜皮膜硬度应为 HB~1H。

(3)若采用烘箱,一定要带有鼓风和恒温控制,以使预烘温度均匀。

而且烘箱应清洁,无杂质,以免掉落在板上,损伤膜面。

(4)预烘后,涂膜到显影搁置时间最多不超过48hr,湿度大时尽量在12hr内曝光显影。

(5)对于液态光致抗蚀剂型号不同要求也不同,应仔细阅读说明书,并根据生产实践调整工艺参数,如厚度、温度、时间等。

4.定位(Fixed Postion) 随着高密度互连技术(HDI)应用不断扩大,分辨率和定位度已成为PCB制造厂家面临的重大挑战。

电路密度越高,要求定位越精确。

定位的方法有目视定位、活动销钉定位,固定销钉定位等多种方法。

目视定位是用重氮片(Diazo film)透过图形与印制板孔重合对位,然后贴上粘胶带曝光。

重氮片呈棕色或桔红色半透明状态,可以保证较好的重合对位精度。

银盐片(Silver Film)也可采用此法,但必须在底片制作透明定位盘才能定位。

活动销钉定位系统包括照相软片冲孔器和双圆孔脱销定位器,其方法是:先将正面,反面两张底版药膜相对对准,用软片冲孔器在有效图形外任意冲两个定位孔,任取一张去编钻孔程序,就可以利用钻床一次性钻孔,印制板金属化孔及预镀铜后,便可用双圆孔脱销定位器定位曝光。

固定销钉定位分两套系统,一套固定照相底版,另一套固定 PCB ,通过调整两销钉的位置,实现照相底版与PCB的重合对准。

5.曝光( Exposuring) 液态光致抗蚀剂经UV光(300~400nm)照射后发生交联聚合反应,受光照部分成膜硬化而不被显影液所影响。

通常选用的曝光灯灯源为高亮度、中压型汞灯或者金属卤化物汞灯。

灯管6000W,曝光量100~300mj/cm2,密度测定采用21级光密度表(Stouffer21),以确定最佳曝光参数,通常为6~8级。

液态光致抗蚀剂对曝光采用平行光要求不严格,但其感光速度不及干膜,因此应使用高效率曝光机(Drawer)。

光聚合反应取决于灯的光强和曝光时间,灯的光强与激发电压有关,与灯管使用时间有关。