浅谈机床改造中数控系统的选择

- 格式:pdf

- 大小:92.31 KB

- 文档页数:3

数控机床改造方案的选择作者:曹宏来源:《电子世界》2013年第04期近年来,随着国内各种类型机床改造需求的扩大,机床改造已经逐渐形成了一个产业。

其中绝大多数是数控机床的改造,也有一部分来自非数控机床的升级改造。

在数控机床的改造和非数控机床的升级改造中,一个好的改造方案是改造成功的基础。

在这个环节严格把关,保证了改造的成功的实施。

本文将就改造方案的选择进行阐述,分析每一个步骤的具体内容,供大家参考。

一、现代数控驱动产品带来的丰富选择1.SINUMERIK802S/C系统802S和802C系统标准配置包具备了所有的必要组成单元:NC,PLC,操作面板,机床控制面板,输入/输出单元及系统软件。

操作编程及其简单,免维护,性能价格比高,是专门为低端CNC机床市场而开发的经济型CNC控制系统。

802S和802C两个系统具有同样的显示器,操作面板,数控功能,编程方法等,所不同的只是SINUMRIK802S带有步进驱动系统,控制步进电机,可带3个步进驱动轴及一个V+/-10V模拟伺服主轴;SINUMRIK802C带有伺服驱动,它采用传统的模拟伺服V+/-10V接口,最多可带3个伺服驱动轴及一个伺服主轴。

最新推出的802Se/ce,更是将CPU,输入输出点,控制接口等所有部件集成在面板背后,一体化的设计使得使用维护更为方便。

因此802S 和802C系统非常适合于普通机床。

数显机床的数控化改造以及低挡数控机床的数控配套和改造。

如数控车床,数控镗铣床,数控磨床等。

其中SINUZAIMERIK802C,在车/铣加工应用技术上具有优势,配的是新型的西门子SIMODRIVE611U,这种系统可以连接3个坐标轴的光栅尺,形成全闭环控制,性能价格比很高。

2.SINUMERIK802D系统西门子公司在新世纪推出了802D数控系统。

该系统属于中低档系统,其特点是:全数字驱动,中文系统,结构简单(通过Profibus连接系统面板,I/O模块和伺服驱动系统)调试简单(通过PCMCIA卡批量调试)。

普通机床的经济型数控改造主要是在合理选择数控系统的前提下,然后再对普通机床进行适当的机械改造,改造的内容主要包括:(1)床身的改造,为使改造后的机床有较好的精度保持性,除尽可能地减少电器和机械故障的同时,应充分考虑机床零部件的耐磨性,尤其是机床导轨。

为此,本例中采用旧床身淬火并贴膜。

(2)拖板的改造,拖板是数控系统直接控制的对象,所以对其改造尤显重要。

这中间最突出一点就是选用滚珠丝杠代替滚动丝杠,提高了传动的灵敏性和降低功率步进电机力矩损失。

(3)变速箱体的改造,由于采用数控系统控制,所以要对输入和输出轴以及减速齿轮进行设计,从而再对箱体进行改造。

(4)刀架的改造,采用数控刀架,这样可以用数控系统直接控制,而且刀架体积小,重复定位精度高,安全可靠。

通过对机床的改造并根据要求选用步进电机作为驱动元件,这样改造后的机床就能基本满足现代化的加工要求。

关键词:普通机床,数控改造,步进电机,经济型数控系统,数控刀架C NC machine tools, general transformation of the economy mainly in the rational choice under the premise of numerical control system, and then on the lathe appropriate mechanical transformation, transformation should include:(1) the transformation of bed, for the transformation of post-precision machine tools have better retention, in addition to as much as possible to reduce the electrical and mechanical failures at the same time, should give full consideration to the wear resistance of machine parts, especially the Machine Tool . To this end, in this case the old bed quenching, and foil.(2) the transformation of extension units, extension units is the direct control of CNC system object, so its transformation utmost importance. This is the middle of the most prominent point is chosen instead of rolling screw ball screw to improve the sensitivity of the transmission and torque stepper motor to reduce power losses.(3) The gearbox of the transformation, due to adopt numerical control system, so the input and output shaft as well as the reduction gear design, which then transform to the box.(4) the transformation of tool carrier, using CNC turret, so that you can use the direct control of CNC system, and knife small size, high repeat positioning accuracy, safe and reliable.Through the transformation of machine tools and are required to use stepper motor as the driving element, so that after transformation, modernization of machine tools will be able to basically meet the processing requirements.Keywords:Ordinary lathe, numerical control transformation, stepper motor, economical CNC system, CNC turret目录第一章绪论 (1)第二章设计要求 (3)2.1 总体方案设计要求 (3)2.2 设计参数 (4)2.3 其它要求 (5)第三章进给伺服系统机械部分设计与计算 (6)3.1 进给系统机械结构改造设计 (6)3.2 进给伺服系统机械部分的计算与选型 (6)3.2.1 确定系统的脉冲当量 (7)3.2.2 纵向滚珠丝杠螺母副的副的型号选择雨校核步骤 (7)3.2.3 横向滚珠丝杠螺母副的型号选择与校核步骤 (10)3.2.4 齿轮有关计算 (12)第四章步进电动机的计算与选型 (19)4.1 步进电动机选用的基本原则 (19)4.1.1 步距角α (19)4.1.2 精度 (19)4.1.3 转矩 (19)4.1.4 启动频率 (20)4.2步进电动机的选折 (20)4.2.1 CA6140纵向进给系统步进电机的确定 (20)4.2.2 CA6140横向进给系统步进电机的确定 (20)第五章主轴交流伺服电机 (22)5.1 主轴的变速范围 (22)5.2 初选主轴电机的型号 (22)5.3 主轴电机的校核 (22)第六章微机控制系统硬件电路设计 (23)6.1 控制系统的功能要求 (23)6.2 硬件电路的组成 (23)6.3 设计说明 (23)第七章机床改造的结构特点 (26)第八章安装调整中应注意的问题 (27)结论 (28)致谢 (29)参考文献 (30)第一章绪论数控机床与普通机床相比,增加了功能,提高了性能,简化了结构.较好地解决形状复杂、精密、小批量及形状多变零件的加工问题。

浅谈普通机床的数控化改造摘要:本文重点介绍了普通机床数控化改造的必要性及数控化改造的内容及其优缺点,以及如何进行普通机床的数控化改造,包括数控系统的选择要素,并对数控改造中如何对主要机械部件进行改造进行了探讨,列举了普通机床数控改造的主要步骤。

最后说明了普通机床数控改造中经常遇到的问题及其解决方案。

关键词:机床数控改造集成性能调整1946年世界上第一台计算机诞生了,开创了机器部分代替“人脑”的先河,为当今信息社会的产生及数控技术的应用奠定了基础。

随着1952年计算机技术在机床上的应用,人类历史上诞生了第一台数控机床。

在数控技术发展过程中,数控技术在机加工领域的应用经历了两个阶段。

第一阶段为数控(NC)阶段—此阶段为数控技术应用的初期阶段,起源于1952年。

当时,人们仅采用数字逻辑电路搭成机床专用计算机作为数控系统,简称为数控(NC)。

第二阶段为计算机数控(CNC)阶段—此阶段起源于1970年,随着小型计算机的诞生,人们开始将其移植到机床的数控系统作为数控的核心部件。

1 普通机床的数控化过程随着计算机技术的发展和应用,数控技术在机加工领域的应用也在不断的提高和创新。

在进入20世纪70年代年以后,随着集成化电路的应用,使计算机的硬件实现了集成化和小型化。

20世纪90年代以后,随着小型计算机的发展,使得小型个人计算机(PC)作为前端机来处理人机界面、编程、联网通信等变的更加方便。

随着智能化技术的应用,数控系统的智能化水平也在不断提高。

例如,人们应用自适应控制技术来检测数控过程中的一些重要信息,并自动调整系统的有关参数,达到改进系统运行状态的目的;将加工的一般规律和特殊规律存入系统中,以工艺参数数据库为平台,建立具有人工智能的操作系统等等。

数控系统在机加工领域的应用,大大提高了机床的性能。

如何提高和改善普通机床性能,成为机床行业的一个新课题。

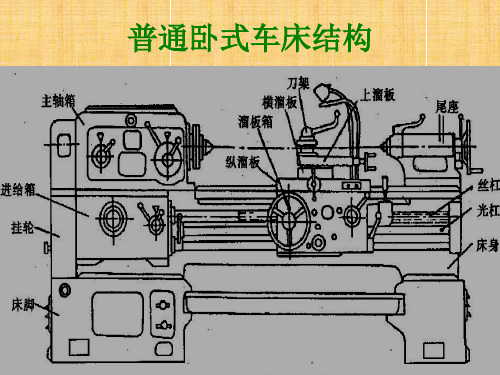

图1描绘了普通机床的数控化改造过程。

2 普通机床数控改造的必要性数控机床有许多优于普通机床的特性,这些特性主要来自数控系统的控制能力和计算能力。

机床数控系统的配置和功能选择系统(2004-11-02慧聪网)数控系统的配置和功能选择系统是数控机床的重要组成部分,配置什麽样的数控系统及选择哪些数控功能,都是机床生产厂家和最终用户所关注的问题。

数控统的配置伺服控制单元的选择数控系统的位置控制方式开环控制系统:采用步进电机作为驱动部件,没有位置和速度反馈器件,所以控制简单,价格低廉,但它们的负载能力小,位置控制精度较差,进给速度较低,主要用于经济型数控装置;半闭环和闭环位置控制系统:采用直流或交流伺服电机作为驱动部件,可以采用内装於电机内的脉冲编码器,旋转变压器作为位置/速度检测器件来构成半闭环位置控制系统,也可以采用直接安装在工作臺的光栅或感应同步器作为位置检测器件,来构成高精度的全闭环位置控制系统。

由于螺距误差的存在,使得从半闭环系统位置检测器反馈的丝杠旋转角度变化量,还不能精确地反映进给轴的直线运动位置。

但是,经过数控系统对螺距误差的补偿後,它们也能达到相当高的位置控制精度。

与全闭环系统相比,它们的价格较低,安装在电机内部的位置反馈器件的密封性好,工作更加稳定可靠,几乎无需维修,所以广泛地应用于各种类型的数控机床。

直流伺服电机的控制比较简单,价格也较低,其主要缺点是电机内部具有机械换向装置,碳刷容易磨损,维修工作量大。

运行时易起火花,使电机的转速和功率的提高较为困难。

交流伺服电机是无刷结构,几乎不需维修,体积相对较小,有利于转速和功率的提高,目前已在很大範围内取代了直流伺服电机。

伺服控制单元的种类分离型伺服控制单元,其特点是数控系统和伺服控制单元相对独立,也就是说,它们可以与多种数控系统配用,NC系统给出的指令是与轴运动速度相关的DC电压(例如0-10V),而从机床返回的是与NC系统匹配的轴运动位置检测信号(例如编码器?感应同步器等输出信号)。

伺服数据的设定和调整都在伺服控制单元侧进行(用电位器调节或通过数字方式输入)。

串行数据传输型伺服控制单元,其特点是NC系统与伺服控制单元之间的数据传送是双向。

数控机床升级改造设计报告1. 引言随着制造业的发展,数控机床逐渐取代了传统的人工加工方式,成为现代制造业中不可或缺的设备。

然而,随着科技的进步和市场需求的变化,旧的数控机床往往无法满足现代制造业的需求。

因此,本报告旨在对数控机床的升级改造进行设计,以提高机床的加工精度和效率,进而提升整体生产效益。

2. 设计目标本次数控机床升级改造的设计目标如下:1. 提高加工精度:通过改进控制系统,提高机床的定位精度和重复定位精度,降低加工误差。

2. 提高加工效率:优化切削刀具和加工参数的选择,缩短加工时间,提高机床的工作效率。

3. 提高自动化程度:增加自动上下料装置,实现机床的自动化操作,减少人工干预的过程。

4. 改善人机界面:更新人机界面设备,提供更友好的操作界面,方便操作员使用。

5. 考虑成本控制:在提高加工质量和效率的前提下,尽量控制升级改造的费用。

3. 设计方案基于上述设计目标,本次数控机床升级改造的设计方案如下:3.1 升级控制系统首先,我们将升级数控机床的控制系统,采用更高性能的数控系统。

新的数控系统具有更高的频率响应和更精确的运动控制算法,能够提高机床的工作精度和平滑度。

同时,我们将优化系统的传感器和反馈装置,提高机床的定位精度和重复定位精度。

3.2 优化切削刀具和加工参数其次,我们将对现有的切削刀具和加工参数进行优化。

通过选择更适合的切削刀具和优化切削参数,可以提高切削效率和加工质量。

此外,我们还将优化冷却润滑系统,以保证切削过程中的热量和摩擦力的有效控制。

3.3 增加自动上下料装置为了提高机床的自动化程度,我们将增加自动上下料装置。

这样,操作员只需放置加工件和切削刀具,机床就能自动进行加工操作,减少了人工的干预过程,同时提高了加工效率。

3.4 更新人机界面设备为了改善机床的操作界面,我们将更新人机界面设备。

新的人机界面设备可以提供更友好的操作界面,方便操作员进行参数设置和监控机床的工作状态。

在技术改造中怎样选用数控机床作者:白秀丽来源:《城市建设理论研究》2013年第20期摘要:本文通过对我国工业企业数控机床的现状进行分析。

说明了建立较为科学的数控机床状态评估体系的重要性,阐明研究制定科学合理的数控机床评估体系,一方面可为企业实行数控机床管理的科学化、标准化提供依据,促进提高数控机床管理现代化水平和管理效益;另一方面便于政府部门掌握企业数控设备管理工作的指导和监督力度;伟数控设备宏观管理提供决策依据。

本文还从经济性、维修性和功能三个方面阐述数控机床改造的意义。

关键词:数控机床;改造;评估中图分类号:TG502 文献标识码:A 文章编号:数控机床是以数控系统为代表的新技术,是对传统机械制造产业渗透形成的机电一体化产品,其技术范围覆盖机械制造技术、信息处理、加工、传输技术、自动控制技术、伺服驱动技术、传感器技术、软件技术等领域。

计算机对传统机械制造产业的渗透,完全改变了制造业。

制造业不但成为工业化的象征,而且由于信息技术的渗透,使制造业犹如“朝阳产业”具有广阔的发展天地。

数控机床较好的解决了复杂、精密、小批、多变的零件加工问题,是一种灵活的、高效的自动化机床,尤其对于约占机械加工总量80%的单件、小批量零件的加工,更显示出其特有的灵活性。

概括起来,使用数控机床有以下几方面的好处:(1)提高加工精度,尤其提高了同批零件加工的一致性,使产品质量稳定;(2)提高生产效率;(3)可加工形状复杂的零件;(4)减轻了劳动强度,改善了劳动条件;(5)有利于生产管理和机械加工综合自动化的发展。

数控机床是一个国家工业发展先进制造技术的重要组成部分,也是发展计算机集成制造技术的主题技术,其应用将对产业机构、产品结构、专业分工、机械制造加工和生产管理模式,以至于企业运行机制均产生直接影响。

同时,数控机床应用的广度和水平是衡量工业综合技术水平和企业现代化水平的重要标志之一。

因而各国对数控机床的发展都给与了高度重视。

机床数控改造机械系统设计机床数控改造是将传统机床进行现代化改造,使其具备自动化、数字化、智能化的特点,从而提高生产效率和加工精度。

机械系统设计是数控改造中的核心环节,它涉及到数控系统、机床结构、传动系统、控制系统等多个方面,下面将详细介绍机床数控改造机械系统设计的相关内容。

首先,机床数控改造的第一步是确定数控系统的类型和配置。

数控系统是影响机床改造效果的关键因素之一、根据加工要求和预算限制,可以选择经济型、普通型或高性能型的数控系统。

在确定数控系统的配置时,需要考虑控制精度、加工速度、操作界面等多个因素,并与机床结构相匹配。

其次,机床结构设计是机床数控改造的另一个重要方面。

传统机床的结构通常需要进行改造,以适应数控系统的要求。

结构设计包括基座、滑台、主轴、进给系统等多个方面。

基座的刚性要足够高,以保证机床的稳定性;滑台和主轴的导轨、轴承等部件要选用高精度的产品,以确保加工精度;进给系统的传动方式要选择精度高、反应快的电机及传感器。

传动系统设计是机床数控改造中的关键环节之一、传动系统将数控系统的指令转化为机床的相应运动,直接影响机床的加工精度和速度。

通常情况下,传动系统采用伺服电机与滚珠丝杠、同步带等传动装置组合。

滚珠丝杠具有传动精度高、刚性好等特点,适用于要求较高的加工。

而同步带则适用于速度较快的加工。

对于重载加工,还可以采用液压操纵或齿轮传动等方式。

最后,控制系统设计是机床数控改造的关键环节之一、控制系统对于机床的精度、速度、功能等方面的要求越来越高。

控制系统通常包括数控主机、操作面板、程序控制器等。

数控主机是数控系统的核心部件,负责接收和解析机床控制程序,同时控制机床的各个部位的动作。

操作面板是供操作人员使用的界面,可以通过操作面板调整加工参数、选择工艺、输入指令等。

程序控制器负责计算机床的运动轨迹,并控制伺服系统和进给系统的工作。

在机床数控改造的过程中,机械系统设计起到了至关重要的作用。

它涉及到数控系统、机床结构、传动系统、控制系统等多个方面。

6320世纪,随着电子和信息技术的飞速发展,自动化生产产品已成为制造过程中不可或缺的装备。

自动化不仅代替了人的体力劳动和辅助人的脑力劳动,同时也在人、机及整个制造系统的管理、协调、控制、优化过程中担当着举足轻重的角色。

当前国内经济建设飞速发展,我国制造业的自动化程度急需提高。

我国绝大多数企业的设备陈旧、技术落后,且效益不好,资金短缺,设备改造已成为经济建设中的十分重要的环节。

所谓的改造,就是在保持原有功能和性能的基础上,增加新的功能,或者是提高性能,提高技术指标,以达到提高生产率,增加经济效益的目的。

机床数控改造中,如何选择和配置数控系统,是数控设备改造工作的首要问题。

一台数控设备性能的好坏,主要取决于数控系统的功能。

而改造后的设备要比改造前的设备性能有所改进,有所提高,这才是改造的目的。

那么要达到这一目的,就应适当选用数控系统,配置适当的数控系统。

达到既满足改进性能要求,又经济、高效的目的。

改造工作的第一步,就是要对所改造的设备的性能、功能、各项技术指标全面分析、了解,掌握电气工作原理,按加工要求初步确定改造目标,拟定改造方案,提出改造后要达到的综合性能指标,再根据综合性能指标结合市场情况制定改造方案,力争降低改造成本,使改造项目的综合性能指标达到最佳。

一般来说机床数控化改造主要有以下几方面的内容:一、恢复原机床功能。

对机床存在的故障部分进行修复;二、数控化改造。

在普通机床上加数控系统,改造成数控机床;此部分内容涉及到机床传动方案的改造。

三、翻新。

为提高加工精度、效率和自动化程度,对机械、电气部分进行翻新,对机械部分重新装配加工,恢复原精度;数控机床一般由数控控制系统、伺服驱动系统和反馈检测系统3部分组成。

如何选择和配置数控系统,是数控设备改造工作的首要问题。

数控系统主要有三种类型,改造时,应根据要根据改造机床的类型、控制轴数、加工过程中的精度要求等具体情况进行选择。

现在的数控系统主要有以下几种:1、开环控制系统:浅谈机床改造中数控系统的选择于恩(恩施职业技术学院,湖北恩施445000)摘要:本文简要介绍了各种数控系统的特点;说明了在机床数控改造中根据要求选择数控系统应考虑的一些问题。

关键词:机床;数控改造;数控系统;选择中图分类号:TG659文献标识码:A 文章编号:0000-2011/ES (2006)02-0063-03收稿日期:2006—04—16作者简介:于恩(1963—),男,回族,恩施职业技术学院电气与机械工程系高级讲师。

恩施职业技术学院学报(综合版)Journal of Enshi Technical College(Comprehensive Edition )第18卷第2期2006年第2期No.2Vol.18(No.22006)开环控制数控机床的特点是不带检测反馈装置,该系统的伺服驱动装置主要是步进电机、电液脉冲马达等。

数控装置将工件加工程序处理后,输出指令脉冲信号,由数控系统送出的进给指令脉冲,经驱动电路控制和功率放大后,使步进电机转动,驱动执行部件。

步进电机只要改变指令脉冲的数量、频率以及通电顺序,便可控制执行部件运动的位移量、速度和运动方向。

这种系统不将所测得的实际位置和速度反馈到输入端,故称之为开环系统。

该系统的位移精度主要决定于步进电机的角位移精度,齿轮、丝杠等传动元件的精度,所以系统的位移精度较低。

开环控制系统因为没有检测装置,也就没有纠正偏差的能力,因此它的控制精度较低。

但该系统具有机床结构简单、调试维修方便、工作可靠度高、成本价格低,易改装成功等优点,现仍广泛应用于经济型数控机床与旧机床的数控化改造上。

2、闭环控制数控系统:闭环控制数控系统的特点是装有位置检测反馈装置,由光栅、感应同步器等位置检测装置测得实际位置反馈信号。

并随时将反馈信号与指令给定值进行比较,将两者的差值放大和变换,驱动执行机构,以给定的速度向着减少偏差的方向运动,直到指令给定位置与反馈的实际位置的差值为零。

同此可见闭环控制数控系统可以消除机械传动的各种误差及在加工过程中产生干扰的影响,使加工精度大大提高。

闭环控制数控系统在结构上比开环进给系统复杂,相对成本也高,对使用环境要求严。

系统的设计和调试都比开环系统难度在。

但是可以获得比开环进给系统更高的精度,更快的速度,驱动功率更大的特性指标。

主要用于一些精度要求高的镗铣床、超精车床、超精铣床等,改造中可根据产品技术要求,决定是否采用这种系统。

3、半闭环数控系统:半闭环数控系统与闭环数控系统相类似,它们的主要区别在于半闭环数控系统不是直接检测工作台的位移量,而是把检测元件安装在中间传动件上,间接测量执行部件的位置。

半闭环数控系统由于检测元件的安装位置位于传动链的中部,存在着螺距误差,使得从半闭环系统位置检测器反馈的丝杠旋转角度变化量,还不能精确地反映进给轴的直线运动位置。

决定了它只能补偿系统环路内部部分元件的误差,但是,经过数控系统对螺距误差的补偿后,它们也能达到相当高的位置控制精度。

但是与全闭环系统相比,它们的价格较低、结构与调试都较闭环系统简单。

在将角位移检测元件与速度检测元件和伺服电机作成一个整体时则无需考虑位置检测装置的安装问题。

安装在电机内部的位置反馈器件的密封性好,工作更加稳定可靠,几乎无需维修,所以广泛地应用于各种类型的数控机床。

从几种数控系统的特点可以看出,在数控系统中半闭环数控系统控制精度较闭环数控系统要差,但稳定性好,成本较低,调试维修也比较容易,兼顾了开环数控系统与闭环数控系统珠优点,因此应用较普遍。

选择数控系统类型时主要应根据数控改造机床的类型、控制轴数,改造后机床要达到的各种精度、驱动电机的功率等要求确定数控系统的类型与功能。

经济型数控机床与旧机床的数控化改造多采用开环控制系统。

加工精度要求高的各种机床选用才半闭环数控系统与闭环数控系统。

在确定了数控系统的类型后,应该考虑的是采用哪一数控系统,才能满足对机床功能的要求。

对于一台要改造的机床,控制要求、主轴数、坐标轴数、测量元件、机床现状几大要素基本可以确定改造可以选择的系统和相应的驱动和测量系统方案。

目前国内常用的数控系统有FANUC、SIEMENS、FAGOR、广州数控、华中数控系统等。

每家公司的产品各有自己不同的特点,选择时应按改造要求与经济情况选择性价比高的系统。

SINUMERIK840C 系统一直雄居世界数控系统水平之首,内装功能强大的PLC135WB2,适合于高复杂度的数控机床。

802C在车/铣加工应用技术上具有优势,SINUMERIK 802D系统虽属于低档系统但是基本上已经是标准的数控系统,最适合于数控车床、铣床、磨床和带小型刀库的数控加工中心的配套及改造。

一般来说,国内数控系统的价格低,功能不如国外几个著名厂家齐全;但国外系统有的对电源质量要求高、产品贵而娇气,在使用中要有配套设施或专线。

有的系统是分功能模块出售,购买时应对其系统比较熟悉。

数控系统是数控机床的核心,机床数控系统不同,它所具有的功能也有所不同,其指令代码及格式也有所不同,编程时就有所差别,现代数控系统的编程方法较多,其中大部分以ISO标准G,M代码编程的数控系统具有较大的灵活性,能满足多品种、中小批量的零件生产要求,但所用机床准备工64作时间较长,编程速度较慢,特别是手工编程占用时间较多,效率不高。

我们在实际改造中曾经将一台旧的C6132改造成为数控机床,大家知道,车床系统中我们只需进行单轴控制,不需要像铣床控制中需要三轴联动,同时作为旧机床改造,机床自身机械系统的精度也已难达到出厂时的状态,拟用于半精加工,提高生产效率。

根据应用要求,我们在国产开环控制数控系统,保证了实用性与经济性。

选择数控系统时还应注意:现代数控系统的功能较多,可以根据实际情况去掉一些基本不用或近期很少用到的功能,以降低购买成本。

除基本功能以外,大多数控系统还为用户提供多种可选功能,各知名品牌的数控系统的基本功能差别不大,所以,合理地选择适合机床的可选功能,放弃不实用的可选功能,对提高产品的性价比大有好处,下面列举几个例子以供参考。

软盘驱动器:通过这种数据传送工具可以通过它将在其它计算机生成的加工程序存入NC系统,从而减少加工程序的输入占机时间,也可以将系统中已经调试完毕的加工程序存入软盘后存档,用它作各种机床数据的备份或存储,给编程和操作带来很大方便。

DNC通信功能:非圆曲线或曲面组成的零件加工程序的编制十分困难,通常是借助于通用计算机,将它们细分为三维直线段后再编写加工程序,所以程序容量极大。

在复杂零件的加工中,由于曲面形状复杂,长的加工程序经常出现,而一般数控系统提供的基本存储容量有限,给复杂零件的加工带来了极大的不便。

DNC通信有两种工作方式,一是在个人计算机和数控系统的加工程序存储区之间进行双向的程序传送,二是将个人计算机的加工程序一段一段地传送到数控系统的缓冲运行存储器,边加工边传送。

这就解决了大容量程序零件的加工问题。

动画/轨迹显示功能:它用于模拟零件加工过程,显示刀具在毛坯上的切削路径,既有直角座标系中的显示,也有三维立体显示。

是一种检验零件加工程序、提高编程效率和实时监视的工具。

固定循环:将常用的加工工序(如钻孔、攻丝等)编写成参数式的固定循环程序,使用时填入相应的数据,就可完成预定的加工工序,并可多次重复使用。

子程序功能:用户可以将零件中多处用到的同一加工工序编成子程序,在相应的部位调用,从而缩短加工程序的长度。

在伺服系统中,直流伺服电机的控制比较简单,价格较低,主要缺点是电机内部有机械换向装置,碳刷容易磨损,维修工作量大。

交流伺服电机是无刷结构,几乎不需维修,体积相对较小,有利于转速和功率的提高,目前已在很大范围内取代了直流伺服电机。

在上述C6132机床改造中,对数控系统,我们只保留厂家提供的基本功能,主轴采用了日立SJ100-007HFE变频器配三相异步电机,伺服系统采用了细分型步进电机(57HS13)。

总之,在机床数控系统的选择中应根据机床的特点、改造后对机床的性能要求、改造投入等,综合考虑确定改造中使用的数控系统及其功能要求,确定改造中使用的数控机床的数控系统、结构、部件。

参考资料:[1]余仲裕.数控机床维修[M].北京:机械工业出版社,2003.4.[2]刘雄伟.等.数控加工理论与编程技术[M].北京:机械工业出版社,2003,4.[3]王凤蕴,张超英.数控原理与典型数控系统[M].北京:高等教育出版社,2003,4.[4]陈瑞阳.机电一体化控制技术[M].北京:高等教育出版社,2003,4.责任编辑:吴志江65。