最新型刀具材料

- 格式:doc

- 大小:14.50 KB

- 文档页数:4

刀具材料知识点总结一、刀具材料的分类1.金属材料金属材料是最常见的刀具材料,包括钢、铸铁、铝合金等。

钢是其中应用最广泛的一种材料,因其具有优良的机械性能和加工性能而成为刀具材料的首选。

根据其组织结构和性能特点的不同,钢可以再分为碳素钢、合金钢、不锈钢等类型。

2.陶瓷材料陶瓷材料因其硬度高、耐磨损能力强,所以在刀具制造领域也有广泛的应用。

其主要类型有氧化锆陶瓷、氧化铝陶瓷等。

陶瓷材料的主要特点是硬度高、耐磨损能力强,但同时也比金属材料脆弱,容易出现断裂。

3.超硬材料超硬材料比如金刚石、立方氮化硼等,因其硬度极高、耐磨损能力强,被广泛应用于刀具制造。

但由于其成本高昂、加工难度大,所以并不适合用于一般的刀具制造中,主要用于特殊工况下的刀具制造。

4.复合材料复合材料是指由两种或两种以上的材料组合而成的材料,包括金属基复合材料、陶瓷基复合材料、聚合物基复合材料等。

复合材料通常能够兼具各种材料的优点,例如金属基复合材料既有金属的硬度和韧性,又具有陶瓷的高温耐磨性,因此在刀具制造中应用广泛。

二、刀具材料的性能指标1.硬度硬度是刀具材料的重要性能指标之一,它决定了刀具的耐磨损能力和切削性能。

硬度高的刀具材料通常能够更好地抵抗磨损,延长使用寿命,但同时也会降低其韧性。

2.韧性韧性是指刀具材料的抗断裂能力,它直接影响到刀具的安全性和可靠性。

韧性高的刀具材料可以在受到冲击负荷时不容易发生断裂,保证刀具的使用寿命。

3.耐磨性耐磨性是刀具材料在切削加工过程中对磨损的抵抗能力,它直接关系到刀具的寿命。

一般来说,耐磨性好的刀具材料能够延长刀具的使用寿命,减少更换次数。

4.高温性能高温性能是指刀具材料在高温环境下的稳定性和强度,它对刀具的切削性能和使用寿命有着重要影响。

许多特殊材料,比如陶瓷材料、超硬材料等,正是因为具有优良的高温性能,才能在高温工况下稳定地使用。

5.加工性能加工性能是指刀具材料在加工过程中的可加工性和耐热性能。

立方氮化硼刀具五大力学性能、三大加工范围立方氮化硼是20世纪70年代才发展起来的一种新型刀具材料,它是继人工合成金刚石之后,利用高温、高压技术获得了第二种无机超硬材料,它具有以下几方面的优良的物理力学性能。

(一)CBN硬度大CBN是现阶段最硬的材料之一,其围观硬度大约为(8000~9000HV),仅次于金刚石(9000~10000HV)的硬度。

在加工淬火钢及灰铸铁时,CBN刀具的耐磨性比硬质合金、陶瓷和金刚石刀具都高得多,因此能保证达到高的加工精度和高的刀具耐用度。

(二)CBN热稳定性好CBN的耐热性可达1400~1500℃,比金刚石的耐热性(700~800℃)高得多,CBN在1370℃以上才由立方晶格而开始转化。

CBN在不同温度下的硬度比Al2O3+TiC陶瓷及硬质合金都高。

由于CBN的这一特性,用来加工高温合金(如高镍或高钴基耐热合金)时,CBN刀具的切削速度可以为硬质合金的4-6倍。

CBN和金刚石不一样,它与铁系元素亲和力削,直到1200~1300℃时也不易与铁系元素起化学反应。

金刚石的热稳定性欠佳,在700~800℃就开始碳化,形成CO2而完全失去硬度。

且易于与铁系元素起反应,因此金刚石刀具不适宜加工钢铁材料。

CBN没有金刚石的这个缺点,故能加工许多硬质材料。

(三)CBN的化学惰性很大。

它和金刚石不一样,与铁系材料直至1200~1300℃时也不易起化学作用。

因此,CBN刀具可用于加工淬火钢和铸铁,粘结磨损和扩散磨损都很小。

而金刚石则不适宜加工这类材料。

CBN在1000℃以下不会产生氧化现象。

试验证明,在空气重加热到1000℃时,CBN晶体与氧化合,在表面产生一层氧化硼薄膜,它像保护层一样,可防止进一步氧化。

但是,CBN在高温下与水要起化学反应BN+3H2O=H3BO3+NH3。

由于水解作用,造成大量CBN被磨损。

因此在湿式切削时,要注意选择切削液。

在高温下切削时,一般采用干切削。

(四)CBN具有良好的导热性CBN的导热性大大地高于陶瓷和硬质合金,但赶不上金刚石。

机床刀具种类认识机床刀具种类认识一、引言机床刀具是机械加工中不可或缺的工具,它能够完成各种不同形状和尺寸的工件加工。

在机械加工过程中,选择合适的刀具种类是非常重要的,因为它直接关系到加工效率和质量。

本文将介绍常见的机床刀具种类以及它们的应用范围。

二、分类1. 按照材质分类(1)高速钢刀具:高速钢刀具是一种常见的金属切削工具,主要由高速钢制成。

这种材料硬度高、耐磨性好,适用于加工硬度较低的金属材料。

(2)硬质合金刀具:硬质合金刀具由碳化钨和钴等元素组成。

它们有着极高的硬度和耐磨性,适用于加工较硬的材料,如铸铁、不锈钢等。

(3)陶瓷刀具:陶瓷刀具是一种新型材料,由氧化铝等陶瓷材料制成。

这种材料硬度极高、耐磨性好,适用于加工高硬度的材料,如铸钢、高速钢等。

2. 按照形状分类(1)车刀:车刀是一种常见的旋转刀具,主要用于车削和镗削工艺中。

它们的形状分为内圆车刀、外圆车刀、端面车刀等。

(2)铣刀:铣刀是一种旋转式的机床切削工具,主要用于铣削工艺中。

根据形状不同,可以分为球头铣刀、平头铣刀、T型槽铣刀等。

(3)钻头:钻头是一种旋转式的机床切削工具,主要用于钻孔工艺中。

根据形状不同,可以分为直柄钻头、锥柄钻头等。

3. 按照功能分类(1)粗加工用刀具:粗加工用刀具主要用于去除材料表面较厚的部分,在加工效率上有着很大优势。

常见的粗加工用刀具有齿轮铣齿器和带齿锯片等。

(2)精密加工用刀具:精密加工用刀具主要用于加工高精度的零件。

常见的精密加工用刀具有电极丝、磨头等。

(3)特殊加工用刀具:特殊加工用刀具主要是针对一些特殊形状或材料的加工而设计的。

常见的特殊加工用刀具有齿轮滚刀、螺纹切割器等。

三、应用范围不同类型的机床刀具适用于不同类型的材料和工艺。

在选择机床刀具时,需要根据实际情况进行选择。

1. 按照材料分类(1)钢类材料:对于低硬度和中等硬度的钢类材料,可以使用高速钢刀具进行加工;对于高硬度和高强度的钢类材料,应该使用硬质合金或陶瓷刀具进行加工。

2023年金属陶瓷刀具行业市场分析现状金属陶瓷刀具是近年来兴起的一种新型刀具,其刀片采用金属基体和陶瓷插片组成,具有硬度高、耐磨、抗腐蚀等优点。

金属陶瓷刀具广泛应用于家庭厨房、食品加工、医疗器械等领域。

在市场上,金属陶瓷刀具行业具有很大的潜力和发展空间。

首先,金属陶瓷刀具的优势使其在市场上具有竞争力。

与传统刀具相比,金属陶瓷刀具的硬度高,刀刃不易磨损,能够保持长久的锋利度。

此外,金属陶瓷刀具的非常薄的刀刃设计,使得切割更加精确,不会使食材破碎,从而能够更好地保留食材的营养成分和口感。

这些优势使得金属陶瓷刀具在市场上备受青睐。

其次,金属陶瓷刀具的品质得到消费者的认可。

金属陶瓷刀具生产过程严格,采用优质原料和先进的生产工艺,确保产品的质量和性能。

此外,许多金属陶瓷刀具品牌在产品研发上不断进行创新,提高产品的功能和实用性。

消费者对金属陶瓷刀具的品质有较高的要求,因此品牌和质量成为他们选择的重要因素。

然而,金属陶瓷刀具行业仍面临一些挑战。

首先是价格较高。

由于金属陶瓷刀具的制造工艺较为复杂,原材料成本较高,因此其价格相对较高,不是所有消费者都能够接受。

其次,金属陶瓷刀具的销售渠道有限。

尽管金属陶瓷刀具逐渐被市场接受,但目前在传统零售渠道中的销售并不多见,这给行业的发展带来了一定的限制。

对于金属陶瓷刀具行业来说,还有两个增长机会。

一方面,随着人们生活水平的提高和对健康的要求,金属陶瓷刀具在家庭厨房中的应用将得到拓展。

另一方面,随着食品加工行业的发展,包括肉类、水果、蔬菜等在内的食材切割需求也会增加,这将为金属陶瓷刀具带来更多的市场需求。

综上所述,金属陶瓷刀具行业在市场上具有较大的潜力和发展空间。

然而,面对价格高昂和销售渠道有限的挑战,企业需要继续提高产品质量,加大市场推广力度,同时将目光放在家庭厨房和食品加工行业等领域,以满足消费者的需求,实现行业的可持续发展。

新型无机非金属材料新型无机非金属材料是指一类不含金属元素的材料,通常由非金属元素或化合物组成。

这些材料具有独特的物理和化学性质,广泛应用于电子、光电、能源、环境保护等领域。

本文将介绍几种常见的新型无机非金属材料及其应用。

1. 碳纳米管碳纳米管是由碳原子以特定的结构排列而成的纳米级管状结构材料。

它具有极高的强度和导电性能,被广泛应用于电子器件、传感器、储能材料等领域。

碳纳米管还具有良好的导热性能,可用于制备高性能的导热材料。

2. 石墨烯石墨烯是一种由碳原子以二维晶格排列而成的材料,具有极高的导电性和导热性,同时具有优异的机械性能。

石墨烯被广泛应用于电子器件、柔性显示器、传感器等领域,同时也被用于制备高强度的复合材料。

3. 二氧化硅纳米颗粒二氧化硅纳米颗粒是一种由二氧化硅组成的纳米级颗粒材料,具有较大的比表面积和优异的光学性能。

它被广泛应用于光学涂料、生物传感器、纳米药物载体等领域,同时也被用于制备高性能的隔热材料。

4. 氧化锌纳米颗粒氧化锌纳米颗粒是一种由氧化锌组成的纳米级颗粒材料,具有优异的光电性能和光催化性能。

它被广泛应用于太阳能电池、光催化材料、柔性电子器件等领域,同时也被用于制备高性能的抗菌材料。

5. 硼氮化物硼氮化物是一种由硼和氮元素组成的化合物材料,具有极高的硬度和热导率,同时具有优异的化学稳定性。

硼氮化物被广泛应用于超硬刀具、高温陶瓷、热导材料等领域,同时也被用于制备高性能的电子器件。

总的来说,新型无机非金属材料具有独特的物理和化学性质,广泛应用于电子、光电、能源、环境保护等领域。

随着纳米技术和材料科学的发展,新型无机非金属材料的研究和应用将会得到进一步的推动,为各个领域的发展带来新的机遇和挑战。

刀具材料的种类刀具作为工业生产和日常生活中常用的工具,其材料的选择至关重要。

不同的刀具材料具有不同的特性和适用范围,因此在选择刀具材料时需要考虑到具体的使用环境和需求。

下面将介绍几种常见的刀具材料及其特点。

1. 高速钢。

高速钢是一种含有较高合金元素的钢,具有优异的耐磨性、热硬性和耐热性。

因此,高速钢常被用于制造高速切削工具,如铣刀、钻头和刨刀等。

在高速切削加工中,刀具需要承受高温和高速度的摩擦,而高速钢正是能够满足这些要求的理想材料。

2. 硬质合金。

硬质合金,又称硬质合金钢,是一种由钨、钴、碳等元素合金化而成的材料。

硬质合金具有极高的硬度和耐磨性,因此常被用于制造切削工具和磨料工具。

硬质合金刀具在加工硬质材料时具有良好的切削性能,能够大大提高加工效率和工件质量。

3. 不锈钢。

不锈钢是一种耐腐蚀性能较好的钢铁材料,具有优异的耐磨性和切削性能。

不锈钢刀具常被用于食品加工、医疗器械制造等领域,因其不会产生金属污染,能够确保加工物料的质量和卫生安全。

4. 陶瓷。

陶瓷刀具是近年来发展起来的一种新型刀具材料,具有极高的硬度和耐磨性,而且不易产生刀痕和切屑。

陶瓷刀具在加工高硬度、脆性材料时表现出色,能够实现高精度、高效率的加工。

5. 钛合金。

钛合金是一种轻质、高强度的金属材料,具有优异的耐腐蚀性和耐热性。

钛合金刀具常被用于航空航天、汽车制造等领域,能够满足对材料强度和耐热性要求较高的加工需求。

总结。

不同的刀具材料具有不同的特点和适用范围,选择合适的刀具材料对于提高加工效率、改善加工质量具有重要意义。

在实际应用中,需要根据具体的加工要求和环境条件选择合适的刀具材料,以确保刀具的使用效果和寿命。

希望本文介绍的刀具材料种类能够对您有所帮助。

常用刀具材料有哪些刀具材料是指用于制造刀具的各种金属材料,不同的材料具有不同的特性和适用范围。

在选择刀具材料时,需要根据具体的使用需求和工作环境来进行合理的选择。

下面将介绍一些常用的刀具材料及其特点。

1. 钢。

钢是制造刀具最常用的材料之一,其主要成分是铁和碳,同时还含有少量的其他元素。

钢具有优良的切削性能、硬度和耐磨性,广泛应用于各种类型的刀具制造中。

根据其成分和性能的不同,钢可以分为碳钢、合金钢、不锈钢等多种类型。

2. 铸铁。

铸铁是一种含有大量碳和硅的铁合金材料,具有较高的硬度和耐磨性。

铸铁刀具适用于对硬度要求不高的切削加工,如打磨、修整等工艺。

3. 钨钢。

钨钢是一种含有钨元素的高速切削钢,具有极高的硬度和耐磨性,适用于高速切削和重载切削的工艺,如车削、铣削等。

4. 陶瓷。

陶瓷刀具是近年来发展起来的新型刀具材料,具有优异的耐磨性、耐高温性和化学稳定性。

陶瓷刀具适用于对切削精度和表面光洁度要求较高的加工工艺,如精密加工、玻璃加工等。

5. 金属陶瓷复合材料。

金属陶瓷复合材料是将金属和陶瓷两种材料复合而成的刀具材料,具有金属的韧性和陶瓷的硬度,兼具两者的优点。

金属陶瓷复合材料刀具适用于对切削精度和耐磨性要求较高的加工工艺。

6. 超硬合金。

超硬合金是一种由钨、钴等金属粉末与碳化物粉末经过高温烧结而成的刀具材料,具有极高的硬度和耐磨性,适用于对切削精度和耐磨性要求极高的加工工艺,如精密车削、精密铣削等。

总结。

以上是一些常用的刀具材料及其特点,不同的材料适用于不同的加工工艺和工作环境。

在选择刀具材料时,需要充分考虑加工材料的性质、加工工艺的要求以及刀具的使用环境,合理选择刀具材料才能发挥刀具的最佳性能,提高加工效率和产品质量。

希望以上内容能够对您有所帮助。

新型陶瓷材料主要成分1.氧化铝陶瓷:氧化铝(Al2O3)是氧化铝陶瓷的主要成分。

氧化铝是一种高温稳定性较好的材料,具有优异的耐磨性、耐腐蚀性和绝缘性能。

它广泛应用于陶瓷刀具、陶瓷瓶口等领域。

2.氮化硅陶瓷:氮化硅(Si3N4)是氮化硅陶瓷的主要成分。

氮化硅具有高温强度、耐磨性、抗氧化性和化学稳定性等优点,可广泛应用于机械零件、轴承、瓷闸片等领域。

3.氧化锆陶瓷:氧化锆(ZrO2)是氧化锆陶瓷的主要成分。

氧化锆具有良好的耐磨性、高温强度和化学稳定性,被广泛应用于高温炉具、机械零件和人工关节等领域。

4.碳化硅陶瓷:碳化硅(SiC)是碳化硅陶瓷的主要成分。

碳化硅具有高硬度、高强度、抗氧化性和耐磨性等优点,尤其在高温和高压条件下具有很好的性能。

它广泛用于射频功率器件、光学窗口、陶瓷刀具等领域。

5.氮化硼陶瓷:氮化硼(BN)是氮化硼陶瓷的主要成分。

氮化硼具有较低的摩擦系数、优异的导热性和电绝缘性能,还具有较高的硬度和耐腐蚀性。

氮化硼陶瓷广泛应用于高温炉具、电子封装和导热材料等领域。

6.氧化铈陶瓷:氧化铈(CeO2)是氧化铈陶瓷的主要成分。

氧化铈具有良好的氧化还原性能和热稳定性,也具有一定的离子导电性能。

氧化铈陶瓷常用于制备氧化还原反应催化剂、电解池和气体传感器等领域。

总之,新型陶瓷材料的主要成分是多种化合物,不同的成分决定了材料的性能特点,因此在不同的应用领域可以选择不同类型的新型陶瓷材料。

随着科技的进步和应用的推广,新型陶瓷材料在各个领域都有着广阔的应用前景。

陶瓷刀具材料的主要特点及应用陶瓷刀具材料是一种相对新型的刀具材料,它具有许多独特的特点和广泛的应用。

本文将介绍陶瓷刀具材料的主要特点及其广泛应用领域。

首先,陶瓷刀具材料的主要特点之一是硬度高。

陶瓷材料的硬度通常比金属材料高出许多倍,因此陶瓷刀具能够在高硬度的物质上切割和加工,同时其切削效率也较高。

这使得陶瓷刀具成为处理硬质材料的理想选择,例如陶瓷刀可以轻松地切割硬质食物如冰块、骨头等。

其次,陶瓷刀具材料还具有较低的磨损率。

陶瓷刀具的硬度高,意味着其抗磨损性能更好,相比之下金属刀具容易出现磨损和缺刃的问题。

陶瓷刀具的耐磨损性能使得其在切割和加工高强度材料时能够保持更长的使用寿命,减少了刀具更换的频率,从而提高了工作效率。

此外,陶瓷刀具材料还具有优异的抗腐蚀性能。

陶瓷材料不受酸碱腐蚀的影响,因此能够在涉及腐蚀性物质的加工环境中稳定运行。

相比之下,金属刀具容易受到腐蚀的侵蚀,导致刀具表面生锈和变形。

陶瓷刀具的抗腐蚀性能使得其在食品加工、化工等环境下应用广泛。

此外,陶瓷刀具材料还具有较低的磁导率和热膨胀系数。

陶瓷刀具几乎不导电,因此它们在特定的应用领域中是非常理想的,如电子元器件加工。

此外,陶瓷刀具的热膨胀系数较低,意味着在高温环境下刀具不易膨胀和变形,保持较好的工作稳定性。

综上所述,陶瓷刀具材料具有硬度高、磨损率低、抗腐蚀性能佳、磁导率低以及热膨胀系数低等特点。

基于这些特点,陶瓷刀具的应用领域广泛,包括食品加工、化工、电子元器件加工等。

不过,由于其易碎性,使用陶瓷刀具时需要小心操作,并避免剧烈碰撞和折弯。

因此,在选择刀具材料时,根据具体应用的需求来合理选择刀具材料,以最大程度发挥刀具的效能。

常用的刀具材料刀具是人类制造和使用的最古老的工具之一,它在各个领域都有广泛的应用,包括烹饪、农业、建筑、医疗和工业等。

刀具的质量和性能很大程度上取决于其材料的选择。

下面介绍几种常用的刀具材料。

1. 不锈钢(Stainless Steel)不锈钢是最常见的刀具材料之一。

它具有耐腐蚀性、抗磨损性和较高的硬度,使得刀具能够长时间保持锋利。

不锈钢还具有良好的抗菌性能,易于清洁和维护。

此外,不锈钢的价格相对较低,是大多数人首选的刀具材料。

2. 高碳不锈钢(High Carbon Stainless Steel)高碳不锈钢是在不锈钢中增加了较高碳含量的一种材料。

它结合了不锈钢和碳钢的优点。

高碳不锈钢具有更高的硬度和耐磨损性,同时保持了不锈钢的耐腐蚀性。

这使得高碳不锈钢成为许多高品质刀具的首选材料之一。

3. 碳钢(Carbon Steel)碳钢是一种含有较高碳含量的刀具材料。

它具有优异的切割性能和锋利度,使得刀具更容易切割和磨快。

然而,碳钢的缺点是容易生锈,因此需要定期清洁和维护。

碳钢刀具通常用于专业厨房和对切割性能要求较高的工业环境。

4. 陶瓷(Ceramic)陶瓷刀具是近年来逐渐流行起来的一种新型刀具材料。

陶瓷具有极高的硬度,使得刀锋极为锋利,并且能够保持长时间的锐利。

此外,陶瓷材料具有不导电和抗腐蚀的特性,使得刀具更加卫生和易于清洁。

然而,由于陶瓷较脆,容易破损,因此在使用时需要小心操作。

5. 钨钢(Tungsten Steel)钨钢是一种含有钨元素的高速工具钢。

它具有高硬度、耐磨损和强度高的特点。

钨钢刀具常用于对耐磨性要求高的工作环境,例如金属加工和切削等。

选择合适的刀具材料取决于具体的应用和个人偏好。

以上介绍的几种刀具材料都具有不同的特点和适用范围,可以根据需要选择合适的刀具材料。

常用刀具材料有哪些

刀具是人类生产生活中常用的工具,而刀具的材料直接影响着其使用性能和寿命。

常见的刀具材料主要包括高速钢、碳钢、不锈钢、陶瓷等,它们各有特点和适用场景。

首先,高速钢是一种用途广泛的刀具材料,它具有较高的硬度和耐磨性,适用

于切削硬度较高的金属材料,如铸铁、不锈钢等。

高速钢刀具在加工过程中能够保持较长时间的切削刃,因此受到了工业生产领域的广泛应用。

其次,碳钢是另一种常用的刀具材料,它具有良好的切削性能和耐磨性,适用

于加工一般金属材料和非金属材料。

碳钢刀具在家庭生活和手工制作中也有着广泛的应用,如厨房刀具、木工工具等。

不锈钢是一种耐腐蚀的刀具材料,它具有良好的耐腐蚀性和美观性,适用于制

作厨房刀具、医疗器械等。

不锈钢刀具在食品加工和医疗领域中得到了广泛的应用,受到了人们的青睐。

此外,陶瓷是一种新型的刀具材料,它具有极高的硬度和耐磨性,适用于切削

硬度极高的材料,如陶瓷、玻璃等。

陶瓷刀具在食品加工和精密加工领域中有着独特的优势,但由于其脆性较大,需要谨慎使用和保养。

总的来说,不同的刀具材料具有不同的特点和适用场景,选择合适的刀具材料

可以提高刀具的使用性能和寿命,从而更好地满足生产生活的需求。

在使用刀具时,也需要根据材料的特点和加工要求来选择合适的刀具材料,以确保刀具的使用效果和安全性。

在选择刀具材料时,还需要考虑材料的成本、加工工艺和环保性等因素,综合

考虑来选择最合适的刀具材料。

随着科技的不断发展,刀具材料的种类和性能也在不断提升,相信未来会有更多更优秀的刀具材料出现,为人类的生产生活带来更大的便利和效益。

八种新型陶瓷材料

随着科技的不断发展,新型陶瓷材料的应用范围也越来越广泛。

下面介绍八种新型陶瓷材料:

1. 氧化锆陶瓷:具有高硬度、高抗压强度、高化学稳定性和良好的耐磨性,适用于制作高强度陶瓷刀具、轴承、气动阀门等。

2. 氧化铝陶瓷:具有高硬度、高密度、高抗压强度和良好的耐磨性,适用于制作切割工具、磨料、电子元件等。

3. 氮化硅陶瓷:具有高硬度、高强度、高温稳定性和耐腐蚀性,适用于制作高温陶瓷刀具、结构陶瓷和电子元件等。

4. 氧化锆纤维增强陶瓷:具有高强度、高韧性和高耐磨性,适用于制作高性能陶瓷刀具、轴承、气动阀门等。

5. 钛酸锶陶瓷:具有高介电常数、高介电损耗和良好的温度稳定性,适用于制作电容器、声波谐振器等。

6. 铝氧化物-氮化硅复合陶瓷:具有高硬度、高抗压强度、高温稳定性和良好的耐磨性,适用于制作高性能陶瓷刀具、轴承、气动阀门等。

7. 氧化锆-氮化硅复合陶瓷:具有高硬度、高抗压强度、高温稳定性和良好的耐磨性,适用于制作高性能陶瓷刀具、轴承、气动阀门等。

8. 碳化硅陶瓷:具有高硬度、高抗压强度、高温稳定性和良好的耐磨性,适用于制作高性能陶瓷刀具、轴承、气动阀门等。

- 1 -。

立方氮化硼刀具(CBN刀具)车削加工硬质合金材料引言:硬质合金除了做刀具外,亦可以作为各种耐磨耐热模具使用,如碳化钨轧辊,硬质合金冲头,硬质合金耐磨衬套等零件。

硬质合金工件的硬度大约69~81.5HRC,有的高达90HRC,对于硬质合金材料工件的车加工,采用立方氮化硼刀具,可以代替电物理加工、金刚石刀具切削和金刚石磨轮磨削。

以下是华菱超硬立方氮化硼刀具加工硬质合金材料时的案例,以及立方氮化硼刀具车削加工硬质合金材料的注意事项。

(1) 用立方氮化硼刀具(CBN刀具)车外圆:在φ40mm、长100mm的硬质合金冲头上,切去3.5 mm余量,只需25min,如用金刚石磨轮磨削,则需要215min。

(2) 立方氮化硼刀具(CBN刀片)断续车削:不仅可以连续车削硬质合金,而且可以进行断续车削。

如断续车削YG20、YG25的硬质合金套筒时,νc=30m/min,ap=0.35mm,f=0.034mm/r。

刀具的几何参数是:γo=-6°,αo=8°,κr=45°,刀具的耐用度为6 5min。

(3)用立方氮化硼刀片(CBN刀具)镗孔:在硬质合金材料衬套上镗孔,精度为IT6~IT8,表面粗糙度Ra为1.6~0.8μm。

切削用量是:νc=15m/min,ap=0.2~0.5mm,f=0.1~0.15mm/r。

刀具几何参数是:γo=-5°,αo=6°~8°,κr=45°,κ′r=15°,rε=0.5mm。

用立方氮化硼刀具镗孔的效率比用金刚石磨轮磨削高10倍左右。

)(4)缺点:用立方氮化硼刀具车削加工硬质合金时,表面粗糙度一般大于0.8μm的。

这是因为切削硬质合金时的径向分力FP 很大,导致刀具发生退让。

当νc=10m/min、ap=0.5mm、f=0.1mm/r、后刀面磨损0.05mm时,FP为400N左右;VB=0.1mm时,FP=700N;VB=0.2mm时,FP=1300 N。

硬质合金材料有哪些硬质合金是一种广泛应用于机械加工、矿山工具、石油钻采、军工、航空航天等领域的新型材料。

它具有高硬度、耐磨、耐腐蚀等优良性能,因此备受青睐。

那么,硬质合金材料有哪些呢?接下来,我们将对硬质合金材料进行详细介绍。

首先,硬质合金材料主要包括钴基硬质合金、钨基硬质合金和钛基硬质合金三大类。

钴基硬质合金是以钴为基体,加入碳化钨、碳化钛等粉末制成的一种合金材料,具有良好的耐磨性和高温性能,广泛应用于刀具、钻头、铣刀等工具制造领域。

钨基硬质合金是以钨为基体,加入碳化钛、碳化钽等粉末制成的合金材料,具有极高的硬度和耐磨性,被广泛应用于金属切削、矿山工具等领域。

钛基硬质合金则是以钛为基体,加入碳化钨、碳化钼等粉末制成的合金材料,具有优异的耐磨性和抗腐蚀性能,适用于特殊工况下的刀具和零部件制造。

其次,硬质合金材料的性能特点主要包括高硬度、良好的耐磨性和耐腐蚀性。

硬质合金的硬度通常在HRA80以上,甚至可以达到HRA90以上,比普通的钢铁材料要硬得多。

这种高硬度使得硬质合金在切削、钻孔、磨削等加工过程中能够保持较长时间的刀具锋利度。

同时,硬质合金具有良好的耐磨性,能够在高速、高负荷的工况下保持较长的使用寿命。

此外,硬质合金还具有优异的耐腐蚀性能,能够在恶劣的工作环境下保持材料的稳定性和可靠性。

最后,硬质合金材料的应用领域非常广泛。

在机械加工领域,硬质合金被广泛应用于刀具、钻头、铣刀、车刀等工具的制造;在矿山工具领域,硬质合金被用于岩石钻采、煤矿开采等工作;在石油钻采领域,硬质合金被用于石油钻头的制造;在航空航天领域,硬质合金被用于航空发动机零部件的制造;在军工领域,硬质合金被用于制造弹头、导弹零部件等。

总的来说,硬质合金材料是一种性能优异、应用广泛的新型材料,具有重要的经济意义和战略意义。

随着科技的不断进步和工业的不断发展,相信硬质合金材料在未来会有更广阔的应用前景。

模具超硬刀具材料高硼化钨的结构研究*秦 平1,高振帮2,欧阳玲玉1,龙永莲1,王浦舟1(1.江西应用技术职业学院,江西赣州 341000;2.天地上海采掘装备科技有限公司,上海 201400)【摘要】为研究模具超硬刀具材料高硼化钨的结构,基于WB 3-hP16结构,以及调整钨、硼原子对Wyckoff 2b 和2c 位置的占据成分,建立可能存在的结构体系,运用第一性原理计算,得出高硼化钨的稳定结构应为WB 3.86,其中三角硼群的占据1/4的Wyckoff 2b 位置,并且计算分析其力学性质,其具有最高的硬度值(42.24GPa ),并且其硬度、体变模量、剪切模量和杨氏模量都与其实验更为接近。

另外还研究了其微观特性,其费米能位于其最低点,得出结论:高硼化钨的结构为WB 3.86结构,为实际合成高硼化钨提供理论依据以及合成配比,更有利于超硬刀具材料高硼化钨的有效合成。

关键词:高硼化钨,第一性原理,力学性质,微观特性中图分类号:TG162;TG659 文献标识码:B DOI :10.13596/ki.44-1542/th.2024.03.022Study on the Structure of Tungsten High-Boride as Die & Mold Superhard Tool MaterialQin Ping 1, Gao Zhenbang 2, Ouyang Lingyu 1, Long Yonglian 1, Wang Puzhou 1(1.Jiangxi College of Applied Technology ,Ganzhou ,Jiangxi 341000,CHN ;2.Tiandi Shanghai Equipment for Excavation Science and Technology Co., Ltd., Shanghai 201400,CHN )【Abstract 】 In order to study the structure of tungsten high-boride as a superhard tool material for die & mold, this article is based on the WB 3-hP16 structure and adjusts the composition of tungstenand boron atoms occupying Wyckoff 2b and 2c positions, establishing a possible structural system. Using first principles calculations, the stable structure of high boronized tungsten should be WB 3.86, with the triangular boron group occupying 1/4 of Wyckoff 2b positions. And through calculation and analysis of its mechanical properties, it has the highest hardness value (42.24 GPa), and its hardness, bulk modulus, shear modulus, and Young's modulus are closer to their experimental values. In addition, its microscopic characteristics were also studied, and its Fermi energy was located at its lowest point, which led us to conclude that the structure of high boron tungsten is WB 3.86. Provide theoretical basis and synthesis ratio for the actual synthesis of tungsten high-boride, which is more conducive to the effective synthesis of superhard tool material high boron tungsten.Key words : tungsten high- boride ; first principles ; mechanical properties ; microscopic properties* 项目支持:江西省教育厅科学技术研究项目支持(项目编号:Gjj2205005)1 引言随着模具精度的要求不断提高,对于材料的性能要求也越来越高[1]。

钻石刀具的应力分析及其对切削性能的影响引言:钻石刀具作为一种新型刀具,具有优异的硬度、热稳定性和化学稳定性,因此被广泛应用于高速切削加工领域。

在实际应用中,钻石刀具的切削性能是决定其加工效果和寿命的重要因素之一。

而钻石刀具的应力分布对其切削性能有着重要影响。

本文将探讨钻石刀具的应力分析及其对切削性能的影响,以期为钻石刀具的应用和改进提供参考。

一、钻石刀具的应力分析方法1. 基于有限元分析的方法:有限元分析是一种常用的工程分析方法,也适用于钻石刀具的应力分析。

该方法将钻石刀具切割过程简化为各种工况下的切削力和刀具应力的求解。

通过建立合适的有限元模型,在软件中进行数值模拟,可以得到不同工况下钻石刀具应力的分布情况。

2. 基于力学模型的方法:力学模型方法是通过建立刀具表面的几何形状、切削力、热源和边界条件等参数,并利用力学方程求解刀具的应力分布。

该方法可以结合理论计算和试验分析,得到相对准确的刀具应力分布结果。

二、钻石刀具应力分析的影响因素1. 切削参数对刀具应力的影响:切削参数是指切削速度、进给量和切削深度等因素,这些参数的改变会直接影响切削力和切削温度的变化,从而进一步影响刀具的应力分布。

一般来说,切削速度越大,切削力越大,刀具应力分布越不均匀。

2. 刀具材料对刀具应力的影响:常见的刀具材料有天然金刚石和合成金刚石。

这两种材料的硬度和热稳定性有很大的差异,因此对钻石刀具的应力分布产生影响。

一般而言,合成金刚石的热稳定性较好,能够更好地承受切削温度的影响,从而减小刀具应力。

3. 刀具几何形状对刀具应力的影响:刀具的几何形状也会对刀具应力产生影响。

例如,刃角越小,半径越大,切削力分布越均匀,刀具应力分布也较均匀。

三、钻石刀具应力对切削性能的影响1. 切削力和切削温度的增加:钻石刀具在切削过程中受到的应力增加,会导致切削力的增加。

过大的切削力会导致刀具的磨损加速,甚至造成刀具断裂。

同时,刀具应力的增加也会增加切削温度,进一步降低切削性能。

新型刀具材料材料、结构和几何形状是决定刀具切削性能的三要素,其中,刀具材料的性能起着关键作用。

一、涂层刀具材料涂层刀具是在强度和韧性较好的硬质合金或高速钢基体(也可在陶瓷、金刚石和氮化硼等超硬材料刀片上),利用物理气相沉积(PVD)法和化学气相沉积(CVD)法涂覆一薄层耐磨性好的难熔金属或非金属化合物而获得的。

1.涂层刀具材料的特点1)硬度高。

2)耐磨性好。

3)化学性能稳定。

4)耐热耐氧化,5)摩擦因数小。

6)热导率低等,2.与未涂层刀具相比1)延长刀具寿命3 ~5倍以上。

2)提高切削速度20% ~70%。

3)提高加工精度0.5 ~1级。

4)降低刀具消耗费用20%〜50%。

3.涂层刀具分类涂层刀具有四种:1)涂层高速钢刀具。

2)涂层硬质合金刀具。

3)在陶瓷刀片上进行涂层的涂层刀具。

4)在超硬材料(金刚石或立方氮化硼)刀片上进行涂层的涂层刀具4.涂层刀具材料的应用涂层刀具已成为现代切削刀具的标志,在刀具中的使用比例已超过50%, 包括:车刀、镗刀、钻头、铰刀、拉刀、丝锥、螺纹梳刀、滚压头、铣刀、成形刀具、齿轮滚刀和插齿刀等。

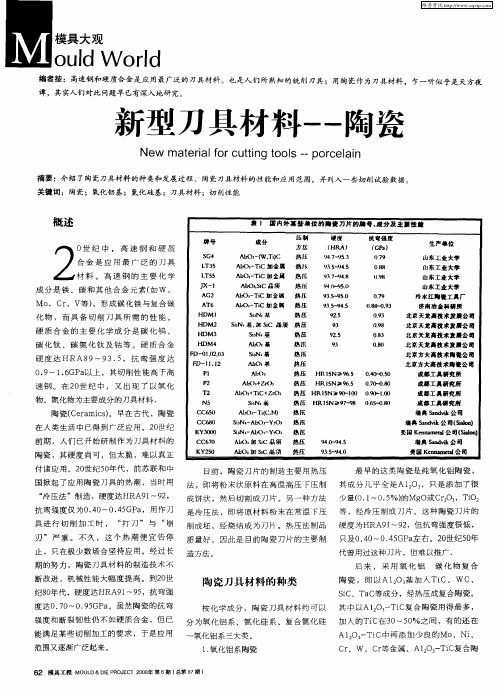

二、陶瓷刀具材料现代陶瓷刀具材料已经从敁早的纯Al2O3陶瓷发展到添加各种氧化物、氮化物、碳化物和硼化物如 TiC、TiN、TiB2、SiC、( W,Ti)C, Ti(C,N)、WC 及 ZrO2等的复相陶瓷刀具材料。

1.陶瓷刀具材料的特点1)硬度高。

2)耐磨性能高。

3)耐高温。

4)抗热振性好。

5)抗冲击性能好。

6)不易与金属产生粘结。

7)化学稳定性好等。

2.陶瓷刀具材料分类陶瓷刀具材料可分为四大类:1) CA氧化铝基氧化物陶瓷(白陶瓷)。

2) C量氧化铝基金属碳化物复合陶瓷(黑陶瓷)。

3) CN氮化硅基氮化物陶瓷(非氧化物陶瓷)。

4) CO陶瓷涂层刀具。

上述四类中,氧化铝基和氮化硅基陶瓷刀具材料应用最为广泛。

3.陶瓷刀具材料的应用1)氧化铝基陶瓷刀具。

适于切削淬硬钢、合金钢、锰钢、铸钢、镍基或镍铬合金、镍基和钴基合金及各种耐磨铸铁等。

新型切削刀具的发展及应用近年来,随着机械工业、汽车工业、航空航天:厂业、电子工业、能源工程和材料科学的进步,机床工业也逐步向着数控化、精密化、集成化、智能化的方向发展,因此对刀具材料的硬度、抗弯强度、冲击性能、粘结剂和组织等性能也提㈩了愈宋愈高的要求。

面对门益增多的难加工材料,多功能复合刀具、智能刀具、高速高效刀具逐渐成为现代制造技术的关键装备,因而成为时代的新宠,尤其在刀具材料与刀具结构方面有了新的发展。

一、新型刀具材料的发展回顾及展望刀具材料的发展经历了工具钢、高速钢、硬质合金、陶瓷、超硬材料五个阶段。

1.新型高速钢材料(1)粉末冶金高速钢刀具近几年来,高速钢的最大变革就是发展了粉末冶金高速钢。

通过用高压氮气雾化熔融高速钢水得到细小的高速钢粉末,在真空状态下密闭烧结后,纾过高温高压压制成钢胚,然后锻轧成钢材,这样就避免了熔炼高速钢在铸锭时产生粗大炭化物偏析的问题,得到小于0.002mm的极细晶粒。

粉末冶金高速钢具有良好的力学性能。

例如,牌号为CPMTl5的粉末冶金高速钢,它的强度、韧性分别是相同化学成分的熔炼高速钢的2~2.5倍;高温热硬度比熔炼高速钢提高0.5~1HRC,耐磨性提高20%~30%。

因此,粉末冶金高速钢刀具适用于间断切削、强度高而切削刃又必须锋利、高压动载荷下切削的情况,适于制造大尺寸刀具、精密刀具、复杂刀具。

美国的Crucible公司、日本神户制钢所、日立金属公司、日本OSG公司、NACHI公司等都能提供近20种粉末冶金高速钢,而我国钢厂所能提供的品种则较少,因此粉末冶金高速钢将为我国的金属加工工业带来新的发展机会。

(2)涂层高速钢刀具传统的涂层高速钢刀具是在高速钢刀具表面上采用物理气相技术(PVD)沉积2~5um厚的氮化钛(TIN)薄层,其硬度可达2000HV,并且具有很高的耐磨性。

近几年还研制山了ZrN、HfN、CrN、TiALN、金刚石碳涂层、复合涂层等新技术,使其不仅提高了刀具的耐用度,而且还能加工高硬度合金及高温合金等难加丁材料。

环氧树脂刀柄工艺随着科技的不断进步,刀具的制作工艺也在不断改进。

环氧树脂刀柄工艺是一种新型的刀具制作工艺,它具有优异的性能和美观的外观,被广泛应用于各个领域。

环氧树脂是一种具有优异性能的材料,具有高强度、耐磨损、耐腐蚀和耐高温的特点。

因此,环氧树脂被广泛应用于刀具的制作中。

环氧树脂刀柄工艺是将环氧树脂与其他材料结合,通过特定的工艺制作而成的刀柄。

环氧树脂刀柄的制作过程主要包括以下几个步骤。

选择合适的环氧树脂材料。

环氧树脂有很多种类,不同的材料具有不同的性能和特点。

在选择环氧树脂材料时,需要根据刀具的具体用途和需求来确定。

然后,准备刀柄的模具。

刀柄的模具是制作环氧树脂刀柄的关键工具,它决定了刀柄的形状和尺寸。

模具的制作需要严格按照设计要求进行,以确保刀柄的质量和尺寸的准确性。

接下来,将环氧树脂材料注入模具中。

在注入过程中,需要控制好环氧树脂的流动速度和温度,以保证刀柄的质量。

注入完成后,需要等待一定的时间,以使环氧树脂完全固化。

固化完成后,可以对刀柄进行修整和打磨。

修整是为了去除刀柄表面的毛刺和不平整处,使刀柄更加光滑和美观。

打磨是为了进一步提高刀柄的光洁度和质感。

进行刀柄的装配和定型。

刀柄的装配是将刀具的刀片和刀柄进行固定,以确保刀具的稳定性和可靠性。

定型是为了使刀柄的形状和尺寸固定不变,以适应刀具的使用需求。

环氧树脂刀柄工艺具有许多优点。

首先,环氧树脂刀柄具有优异的性能,具有高强度、耐磨损和耐腐蚀等特点,可以提高刀具的使用寿命。

其次,环氧树脂刀柄具有美观的外观,可以提高刀具的品质和档次。

此外,环氧树脂刀柄还具有良好的防滑性能,可以提高刀具的操作安全性。

环氧树脂刀柄工艺是一种新型的刀具制作工艺,具有优异的性能和美观的外观。

它的制作过程简单易行,适用范围广泛。

相信随着科技的不断发展,环氧树脂刀柄工艺将在刀具制作领域发挥越来越重要的作用。

最新型刀具材料

机床刀具的刃材及热处理

刀刃材料详解:

420J2 :(Cold Stell公司出品) 由于其低碳高铬的组成使这种钢材成为制作坚韧抗震刀刃的绝佳选择,同时还具有很好的抗腐蚀能力与不错的刀锋保持性。

它是一种理想的刀刃材料,可以在各种不同的环境下使用,如高温、潮湿,或海中空气含盐量高的环境等等。

高量的铬带给它超强的抗腐蚀能力,也使它成为制造随身携带的刀具和不需要怎么保养的刀具的上好材料。

刀刃材料详解:

420J2 :(Cold Stell公司出品) 由于其低碳高铬的组成使这种钢材成为制作坚韧抗震刀刃的绝佳选择,同时还具有很好的抗腐蚀能力与不错的刀锋保持性。

它是一种理想的刀刃材料,可以在各种不同的环境下使用,如高温、潮湿,或海中空气含盐量高的环境等等。

高量的铬带给它超强的抗腐蚀能力,也使它成为制造随身携带的刀具和不需要怎么保养的刀具的上好材料。

ATS-34:ATS-34是一种被手工刀和高端量产刀用得最广泛的昂贵不锈钢,版权由日本日立钢铁公司所有,在美国有与它相同的154CM钢材,由著名制造商Bob Loveless生产。

AUS-8(也称为8A):“不锈钢”这个词常常会令人误解,因为事实上没有钢材是不生锈的,生锈会在刀上留下污

点,并使刀具状态欠佳。

熔炼时在钢材中加入铬,并降低碳的含量,就可以使其成为“不锈钢”。

有些专家认为,不锈钢的表现具有矛盾性:增多铬减少碳能增强抗锈能力;但也使刀刃更难于打磨锋利,甚至有人说刀锋持久性也会降低。

但我们已经发现多数的不锈钢刀刃能够与其他材料的刀刃一样锋利,且保持性也一样。

AUS 8A是一种高碳,低铬不锈钢,经长期实践证明,它是一种在韧性、强度、刀锋持久性和抗腐蚀性间取得一个很好的平衡点的优秀钢材。

碳V (Carbon V):COLD STEEL的专利钢材,一种经过精心冶炼的高级的碳合金钢,是冶金学和实验科学的杰作,它的成分和O-1很类似。

在发明这种钢材的过程中,Cold Steel公司将各种刀刃拿来作所谓的“Cold Steel 挑战测试”,按结果将它们分类,以便检验其微结构组成。

用这种方法,最后总结出了钢材和冶炼方法的优劣排序,并制造出最好的钢材。

Cold Steel购买了大量高级的高碳刃材钢来重新冶炼,这些高碳钢含有少量其他的合金元素,在冶炼时,这些元素增强了刀刃的保持能力和弹性,使钢材超出了其原来的品质极限,更适合用来制造刀刃。

然后,将刃材在熔盐中热处理,再在温控油中淬火,形成刀刃的毛胚。

再经过专业的热处理过程,包括严格控制的奥式体化温度、预先设定的浸泡次数、特殊选定的淬火物质和精确的回火时间和温度。

这种生产流程使每把刀都有同样的优秀品质,甚至比昂贵的手工刀更佳。

CPM-T440V:近来被吹捧为“超级钢”的CPM-

T440V,在不锈钢市场上屹立不倒。

但是,它过于坚硬而难于打磨(因此它具有空前的刀锋保持性),但反过来,也就不需要经常打磨。

CPM-T440V被手工刀广泛采用,并慢慢地向高端产品刀具领域进军。

水滴型(Droppoint):一种刀刃形状,其刀锋切割面的顶点呈水滴形轻微流线型(我个人比较喜欢这种风格)。

用起来感觉很好,有很强劲的切割点。

GIN-1(G2):另一种低价钢材,质地比AUS-8略软。

高合金(High Alloy):一种复杂的合金。

高速钢(High-Speed Steel):钢材家族中被用来加工其它钢材的钢材。

它们与普通钢材的主要区别在于其在高速摩擦而产生的高温红火下刃口也不会受损,并具有很强的抗磨损能力。

M2就是一种高速钢。

然而高速钢具有易碎的缺点,所以不适于用来做大型刀刃。

高碳(High-Carbon):含碳量大于等于0.5%的钢材。

有时也指非不锈钢,严格来说不是很恰当。

比较出名的高碳钢有BG-42,CPM154M, ATS-34,440C等等。

高级美国高碳钢(Premium U.S. High Carbon):COLD STEEL的高级高碳钢被广泛应用在各种低档多功能刀具生产中。

其化学成分和微观结构由Cold Steel规定,并且每种成分在用于生产之前都经过严格的冶金学检验。

所以,其生产控制的体系与

Cold Steel最著名的碳V是一样的。

这种钢材比较清澄,纹理美观,含碳量较高,因此增强了强度,同时也适于热处理。

Cold Steel为这种钢材设计了特殊的热处理方法,使其达到坚韧度和刀刃保持性的最佳比例。

洛克威尔硬度(Rockwell Hardnes):一种用于测量钢材硬度的方法,其做法是用钻石晶体划压钢材。

通常一把好刀的刀刃硬度应在洛克威尔硬度50s以上,60s以下。

简而言之,硬度越高,抗磨损能力也越高,但脆性也越大。

非钢合金,象钨铬钴合金等硬度都较低,只有大约40s,但它们的抗磨损能力也很高。

三美III(San Mai III):(Cold Stell公司出品)一种非常昂贵的,传统风格的日本碾压钢。

以坚硬的高碳不锈钢夹在中间作为刀刃的核心,上下各加一层韧性和弹性都很好的不锈钢来辅助和增强,最后的成品具有两种材料钢的特性,这种碾压出来的钢材比特韧的AUS 8A坚固25%。

三美III的特征是刀锋处的线涡纹路,遍及整个刀刃的边缘,是由于打磨时各钢层显露出来而形成的。

每把刀的线纹长度各有不同,因为每一片三美III都是独一无二的。

象AUS 8A不锈钢一样,三美III由现代精确传送熔炉热处理和零下低温淬水流程,改进钢材的微观结构,去掉杂质。

最后的成品刀刃比一般不锈钢刀刃具有更好的弹性和保持性。