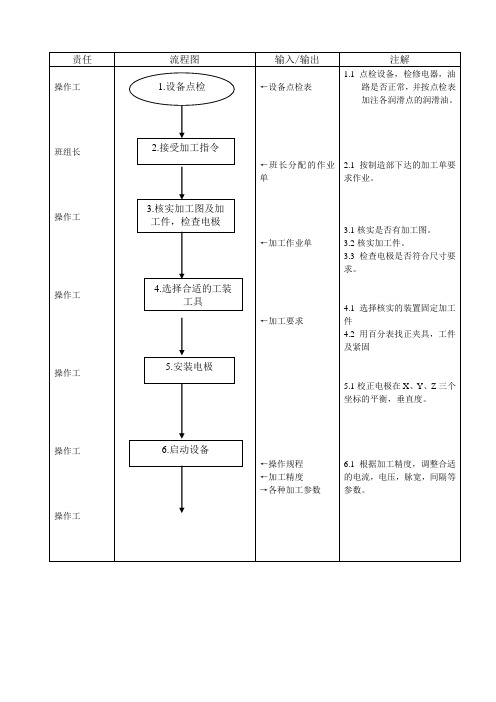

电火花加工流程图

- 格式:doc

- 大小:1015.00 KB

- 文档页数:1

火花机作业流程1、目的:规放电作业,实现工作流程化,提升加工效率和质量,保证模具准时保质地达成。

2、围:合用全部的模具放电加工。

3、职责:负责模具部件的 EDM 加工。

4、定义:无5、容:组长依据生产状况,参加制定生产计划:依据模具加工工艺评审会议明确本组加工任务;依据实质状况,与加工生管共同拟订生产计划,明确加工时段及达成日期;需特别注意事项一定加以标明,并经过看板通告,会议等形式下达工作指令。

组长接收上一工站供给的工件和图纸:接受由CNC供给的铜公部件图,填写《铜公加工控制表》:A:检查图纸与铜公形状能否符合,如不符,则由CNC 人员加以检查确认并署名;B :检查图纸标示的基准角与铜公能否符合,如不符,退回CNC 办理,并记录;C:检查铜公能否需线割,线割部位能否有崛起线割痕;如需线割,送线割办理,如有崛起刀痕,在知会线割组长后送省模办理,并加以记录;D :检查图纸,查察火花位能否合理。

依据《铜公火花位标准》,查察铜公检测报告是否与实质状况符合,如不合理,应由组长与CNC 组长交流,并记录。

接收放电地点总装图:A:检查图纸基准线与工件中心线能否重合,如不重合需二次偏数,需加以标明;B :检查工件基角与图纸所示基角能否符合,如不符退回CNC ;C:检查 Z 轴碰数基准地点;D :检查注意事项能否清楚,如不清楚,退回CNC 。

E:检查图纸有无手工改正,若有改正,检查改正人有无署名确认,如改正而无人署名,退回 CNC 。

组长接收由品管散发的合格铜公:A:检查铜公编号,外形能否与图纸符合,如不符,可不接收;B:检查铜公有无变形,损害,披锋,镙丝孔铜屑能否清理洁净;C:检查需加工地点有无省模,省模能否合格。

不合格的铜公,可拒收;D :检查铜公尺寸及火花位能否与图纸符合,并与品管查验单加以查对。

如偏差在以需特别加以标明.以便在加工时作火花位调整;E :检查铜公基角能否与图纸符合,碰数地点能否清楚 ,如基台起级或不可平面时, 退回上一工站。

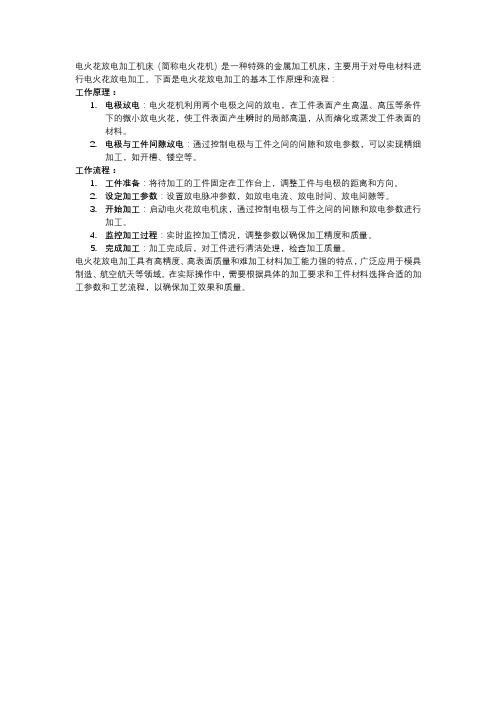

电火花放电加工机床(简称电火花机)是一种特殊的金属加工机床,主要用于对导电材料进行电火花放电加工。

下面是电火花放电加工的基本工作原理和流程:

工作原理:

1.电极放电:电火花机利用两个电极之间的放电,在工件表面产生高温、高压等条件

下的微小放电火花,使工件表面产生瞬时的局部高温,从而熔化或蒸发工件表面的材料。

2.电极与工件间隙放电:通过控制电极与工件之间的间隙和放电参数,可以实现精细

加工,如开槽、镂空等。

工作流程:

1.工件准备:将待加工的工件固定在工作台上,调整工件与电极的距离和方向。

2.设定加工参数:设置放电脉冲参数,如放电电流、放电时间、放电间隙等。

3.开始加工:启动电火花放电机床,通过控制电极与工件之间的间隙和放电参数进行

加工。

4.监控加工过程:实时监控加工情况,调整参数以确保加工精度和质量。

5.完成加工:加工完成后,对工件进行清洁处理,检查加工质量。

电火花放电加工具有高精度、高表面质量和难加工材料加工能力强的特点,广泛应用于模具制造、航空航天等领域。

在实际操作中,需要根据具体的加工要求和工件材料选择合适的加工参数和工艺流程,以确保加工效果和质量。

电火花成形加工的基本原理电火花加工是在液体介质中进行的,机床的自动进给调节装置使工件和工具电极之间保持适当的放电间隙,当工具电极和工件之间施加很强的脉冲电压(达到间隙中介质的击穿电压)时,会击穿介质绝缘强度最低处,如图所示。

由于放电区域很小,放电时间极短,所以,能量高度集中,使放电区的温度瞬时高达10000-12000℃,工件表面和工具电极表面的金属局部熔化、甚至汽化蒸发。

局部熔化和汽化的金属在爆炸力的作用下抛入工作液中,并被冷却为金属小颗粒,然后被工作液迅速冲离工作区,从而使工件表面形成一个微小的凹坑。

一次放电后,介质的绝缘强度恢复等待下一次放电。

如此反复使工件表面不断被蚀除,并在工件上复制出工具电极的形状,从而达到成型加工的目的。

电火花成形加工原理图1-工件 2-脉冲电源 3-自动进给装置 4-工具电极 5-工作液 6-过滤器 7-泵电火花加工是不断放电蚀除金属的过程。

虽然一次脉冲放电的时间很短,但它是电磁学、热力学和流体力学等综合作用的过程,是相当复杂的。

综合起来,一次脉冲放电的过程可分为以下几个阶段:(1)极间介质的电离、击穿及放电通道的形成当脉冲电压施加于工具电极与工件之间时,两极之间立即形成一个电场。

电场强度与电压成正比,与距离成反比,随着极间电压的升高或是极间距离的减小,极间电场强度也将随着增大。

由于工具电极和工件的微观表面是凸凹不平的,极间距离又很小,因而极间电场强度是很不均匀的,两极间离得最近的突出点或尖端处的电场强度一般为最大。

当电场强度增大到一定数量时,介质被击穿,放电间隙电阻从绝缘状态迅速降低到几分之一欧姆,间隙电流迅速上升到最大值。

由于通道直径很小,所以通道中的电流密度很高。

间隙电压则由击穿电压迅速下降到火花维持电压(一般约为20~30V),电流则由0上升到某一峰值电流。

(2)介质热分解、电极材料熔化、汽化热膨胀极间介质一旦被电离、击穿,形成放电通道后,脉冲电源使通道间的电子高速奔向正极,正离子奔向负极。

火花机作业流程1、目的:规放电作业,实现工作流程化,提高加工效率和品质,确保模具按时保质地完成。

2、围:适用所有的模具放电加工。

3、职责:负责模具零件的EDM加工。

4、定义:无5、容:5.1 组长根据生产情况,参与制订生产计划:5.1.1 根据模具加工工艺评审会议明确本组加工任务;5.1.2 根据实际情况,与加工生管共同制定生产计划,明确加工时段及完成日期;5.1.3 需特别注意事项必须加以标注,并通过看板公告,会议等形式下达工作指令。

5.2 组长接收上一工站提供的工件和图纸:5.2.1 接受由CNC提供的铜公零件图,填写《铜公加工控制表》:A:检查图纸与铜公形状是否相符,如不符,则由CNC人员加以检查确认并签名;B:检查图纸标示的基准角与铜公是否相符,如不符,退回CNC处理,并记录;C:检查铜公是否需线割,线割部位是否有突起线割痕;如需线割,送线割处理,如有突起刀痕,在知会线割组长后送省模处理,并加以记录;D:检查图纸,查看火花位是否合理。

根据《铜公火花位标准》,查看铜公检测报告是否与实际情况相符,如不合理,应由组长与CNC组长沟通,并记录。

5.2.2 接收放电位置总装图:A:检查图纸基准线与工件中心线是否重合,如不重合需二次偏数,需加以标注;B:检查工件基角与图纸所示基角是否相符,如不符退回CNC;C:检查Z轴碰数基准位置;D:检查注意事项是否清晰,如不清晰,退回CNC。

E:检查图纸有无手工更改,如有更改,检查更改人有无签名确认,如更改而无人签名,退回CNC。

5.2.3 组长接收由品管分发的合格铜公:A:检查铜公编号,外形是否与图纸相符,如不符,可不接收;B:检查铜公有无变形,损伤,披锋,镙丝孔铜屑是否清理干净;C:检查需加工位置有无省模,省模是否合格。

不合格的铜公,可拒收;D:检查铜公尺寸及火花位是否与图纸相符,并与品管检验单加以核对。

如误差在0.05MM以需特别加以标注.以便在加工时作火花位调整;E:检查铜公基角是否与图纸相符,碰数位置是否清晰,如基台起级或不成平面时,退回上一工站。

宁波正创电火花组加工流程图

检 检 查 查 电极设计不合理,影响质量和效率 图纸不清楚 如无 如无人解决 加工要求不清楚 检查完毕没问题 落实清楚 解决完毕 直到落实清楚 直到解决完毕 复 检

不正确

正 确

不 解决完毕 不正确 正 确

解决完毕 过

程

的

监

控 开 精 粗 加 工

加

工 完

毕 图纸、工件

碰数图、电极 接收工作

找组长或钳工负责人核实清楚

上一道工序是否有质检和检验记录 暂不加工 找钳工或相关人员解决 图纸、工件、电极碰数图是否齐全。

工件上机,校表、碰数(注意四面分中和单边取数的区别。

暂不加工 碰好数后,将电极移到要加工的位置,用深度卡尺或游标卡尺按碰数图的坐标检查工件基准边到电极基准边是否准确。

1.分析原因 2.上报组长 3.找相关人员来协助解决 开始加工,先打个印(约0.02mm),然后再根据模具图纸测数。

1.分析原因 2.上报组长 3.找相关人员来协助解决 1.工件、电极的装夹、电流参数和冲油是否合理。

2.深度是否留有余量。

3.机床、工件、电极是否有异常。

继续加工 1.注意加工要求(要抛光还是留火花纹)。

2.注意防积炭、起烧弧。

3.注意接顺(侧边还是底面)。

按图纸自检无误后才落机,刷卡并做好相关记录;并搞好清洁卫生。

入电极仓储库

如还

未清楚。