变频调速系统在锅炉给煤机上的运用

- 格式:pdf

- 大小:135.96 KB

- 文档页数:2

锅炉自动控制系统原理由于控制器+变频调速装置在风机和泵类负载上的应用具有显著的节能效果,并且具有无冲击启动和软停起的优良控制特性,可极大地延长机械设备的使用寿命,减少设备的维护量,故随着新型电力电子器件和高性能微处理器的新型控制器应用及控制技术的发展,变频器的性能价格比也越来越高、体积越来越小、运行可靠性越来越高,并且集成了实用的PI调节功能、简易PLC、灵活的输入/输出端子、脉冲频率给定、停电和停机参数存储选择等功能,为变频控制装置纳入自动控制系统、降低系统成本、提高系统可靠性具有极大价值。

我公司的新型的STEC 控制器+变频器已广泛地应用于在冶金、电气、石化、供热和民用风机水泵的控制领域。

链条炉是一种应用最广泛的火床炉,至今已有100余年的历史。

煤在火床—水平运动的炉排上燃烧,空气从炉排下方自下而上引入。

煤从煤斗落到炉排上,经过炉闸门时被刮成一定的厚度,随后进入炉膛,在炉排上分段燃烧成渣。

目前在我国小型电厂及工、矿和供热企业中使用很普遍,运行经验也比较丰富。

但目前国内在链条炉运行中风机和泵类负载控制器+变频调速装置应用程度不够普遍,锅炉运行过程能源浪费严重,出力不能随着外界温度的变化而及时变化,炉膛温度低,排烟温度较高,负煤比不能及时调整,炉膛换热效率低,锅炉鼓引峥嵘还采用闸板控制风量,循环水泵、补水泵采用工频运行,炉排机、刮煤器采用差速装置等,因此用先进的新型以太网控制器来设计出合理化的控制方法,不管是对旧有锅炉的改造还是新炉的制造都具有很大的现实意义。

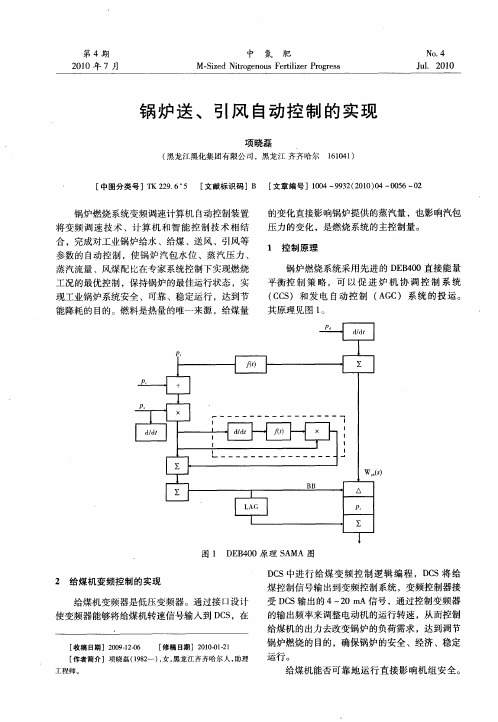

链条炉燃烧变频控制的基本任务既要使用权供热量适应负荷需要,还要保证燃烧的经济性和锅炉运行的安全性。

因而燃烧控制要通过复杂的数学运算来调节给煤量,保持锅炉分配到的负荷,调节送风量使其随时与给煤量保持恰当的比例,即风煤比,以保证燃料完全的燃烧和最小的热损失。

调节引风使其随时与送风相适应,保持炉膛负压在一定的范围内,可保证锅炉燃烧的安全性和燃煤燃烧的充分性。

变频技术在锅炉机电一体化节能系统中应用随着工业技术的不断进步和环保意识的不断提高,节能减排成为了当前工业发展的重要方向之一。

而在锅炉机电一体化节能系统中,变频技术的应用成为了实现节能的重要手段之一。

本文将就变频技术在锅炉机电一体化节能系统中的应用进行探讨。

一、变频技术的原理和特点变频技术是利用变频器改变电源的频率,从而改变电动机的转速,实现对电机的调速控制。

变频技术通过改变电动机的转速,可以实现对设备运行的精确控制,进而实现节能的目的。

与传统的调速方式相比,变频技术有以下几点特点:1. 节能高效:通过调整设备运行时的转速,可以使设备在不同负载下都能以最佳效率运行,达到节能的目的。

2. 减少设备磨损:通过变频调速,可以减少设备的启动过程中的冲击力,减少设备的磨损,延长设备的使用寿命。

3. 精确控制:变频技术可以实现对设备运行的精确控制,适应不同工况的需要,提高设备运行的稳定性。

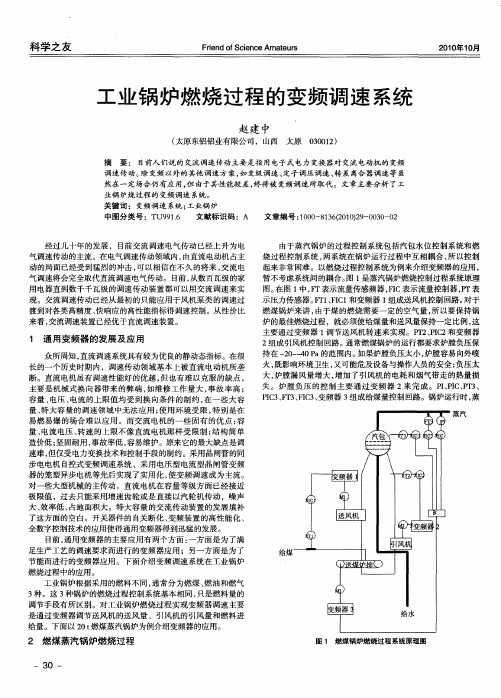

二、变频技术在锅炉机电一体化节能系统中的应用1. 锅炉燃烧系统锅炉的燃烧系统是锅炉运行中的重要部分,燃烧系统的优化对于提高锅炉的燃烧效率和节能减排效果具有重要意义。

变频技术可以应用在燃烧系统中的风机、给煤机等设备上,通过调整风机和给煤机的转速,可以实现对燃烧系统的精确控制,达到燃烧效率的最大化,提高锅炉的热效率,降低能耗。

2. 锅炉循环水系统锅炉循环水系统是锅炉运行中的另一个重要部分,循环水泵的运行状态直接影响锅炉的供热效果和能源消耗。

通过应用变频技术控制循环水泵的转速,可以根据实际供热工况对泵的运行状态进行精确控制,减少能耗,降低电力消耗,并且优化供热系统的运行效果。

3. 锅炉烟气处理系统在锅炉的烟气处理系统中,除尘设备、脱硫设备等的运行状态对于锅炉的环保效果有着重要的影响。

通过应用变频技术控制除尘设备、脱硫设备的运行,可以根据烟气排放浓度和烟气流量进行精确控制,降低能耗和运行成本,同时提高环保效果。

三、变频技术应用的效果和意义1. 提高锅炉的能源利用率通过应用变频技术,可以对锅炉的主要设备进行精确的调速控制,根据实际工况的需要调整设备的运行状态,实现设备在不同负载下都能以最佳效率运行,从而提高锅炉的热效率,降低燃料消耗,提高能源利用率。

给煤机技术规范书1 总则1.1本规范适用于热电有限公司工程的锅炉给煤机设备,它包括本体及辅助设备的功能设计制造、结构、性能、安装和试验等方面的技术要求。

1.2 本技术协议书提出的是最低限度的技术要求,并未对一切技术细节做出规定,也未充分引述有关标准和规范的条文。

供方保证提供一套符合招标规范书和有关标准的优质产品及其相应服务。

1.3 如果供方没有以书面形式对招标规范书的条文提出异议,那么需方可以认为供方提出的产品完全符合招标规范书的要求。

1.4在签订合同之后,需方有权提出因规范标准和规程发生变化而产生的一些补充要求,具体项目由买、卖双方共同商定。

1.5 本技术协议书所使用的标准如遇与需方招标规范书所要求的标准发生矛盾时,按较高标准执行。

1.6本技术协议书与合同具有同等效力,作为合同附件。

2设计和运行条件2.1 概述工程名称:电厂位置:买方设计单位:热源厂规划总容量为2×220t/h高温高压蒸汽锅炉,本期工程建设1台220t/h高温高压蒸汽锅炉,配置四台称重皮带给煤机。

2.2 工程主要原始资料:室外气象参数具体按山东省青岛即墨市气象参数2.3安装位置除氧煤仓间14.50米层平台,室外布置,本期数量4台。

2.4锅炉技术参数2.4.1 锅炉最大连续蒸发量:220 t/h2.4.2 锅炉燃煤量(BMCR工况)设计煤种:30 t/h2.4.3 布置要求:煤仓间至锅炉K1柱之间的14.5m层标高2.4.4运行条件:每台锅炉配两个原煤仓,落煤至四台给煤机,设计给煤总出力满足锅炉200%额定工况的燃煤量要求,每台给煤机设计出力满足锅炉50%额定工况的燃煤量要求,正常情况下每台给煤机各带25%负荷运行。

单台给煤机设计出力为0~15t/h。

2.4.5厂用电本工程高压厂用电压采用交流10KV,低压厂用电压为交流380V/220V,直流220V。

3设备规范3.1 设备名称: 全封闭称重式给煤机3.2 压力等级:低耐压,设计承压0.1MPa3.3 规格型号:3.4 设备出力: 0~15t/h每台3.5 输送距离(进出料口水平投影中心距,见附图): ~7300mm;给煤机倾角(给煤机中心线与地面之间):7°(暂定)。

交流变频调速装置在输煤系统中的应用分析摘要:在给配煤系统中的叶轮给煤机上采用变频调速装置进行变频调速取代滑差电机调速,不仅能很好地解决原来所存在的问题,且在调速范围、启动特性、动态特性、调节精度、输出特性、经济指标等各方面都有较大好处。

关键词:变频器输煤系统滑差调速目前,我国绝大多数电厂输煤系统的叶轮给煤机原设计调速方法是采用滑差电机进行调速的,在输煤系统中,各皮带运行负荷的变化,主要取决于叶轮给煤机输出功率的变化,即对叶轮给煤机的叶轮电机转速进行调速来实现负荷调整的。

由于输煤系统中,粉尘大,煤槽地下室相对潮湿,滑差电机对现场环境要求比较苛刻,从而造成滑差电机调速控制回路及元器件故障、损坏多;我厂煤场斗轮堆取料机行走机构原设计是采用绕线式异步电机转子串电阻的方法来调速的。

这些类型的调速方法因故障频繁、耗能高、维护强度大、备品消耗增长,已严重影响着设备安全运行,也影响着设备自动化的提高。

采用变频器调速后,可全部解决其存在的问题,可进一步提高设备的可靠性和自动化水平。

1 交流变频叶轮给煤机的调节火电厂的燃煤送量经常随着负荷及煤质的变化而变化,所以燃煤的输送中需要调节给煤量,尤其我厂的煤源及煤质情况变化大,有时就需要从两个原点同时叠加进煤,叶轮给煤机的给煤量调节就尤为重要了。

叶轮给煤机的调节是通过调节叶轮驱动电机的转速来实现的,是采用滑差电机进行变速控制。

但实际运行中这种方法尚有许多不足之处。

(1)滑差调速,调速范围窄,调速非线性,运行不稳定,低速性能差;(2)调速过程中转差功率以热能形式损耗、效率低、不节能。

(3)滑差电机的电磁包经常被煤粉堵塞而烧坏,运行可靠性差,维护量大。

(4)滑差电机的滑差调速器不含过载、过流等保护,只有靠外加保护来实现。

外加保护一般为自动空气开关、热继电器等常规保护,这些保护动作都不可靠、不灵敏。

所以给煤机的叶片常常被煤沟里的大石块、铁块等异物卡坏,叶子被卡坏变形后一般只有更换新叶片。

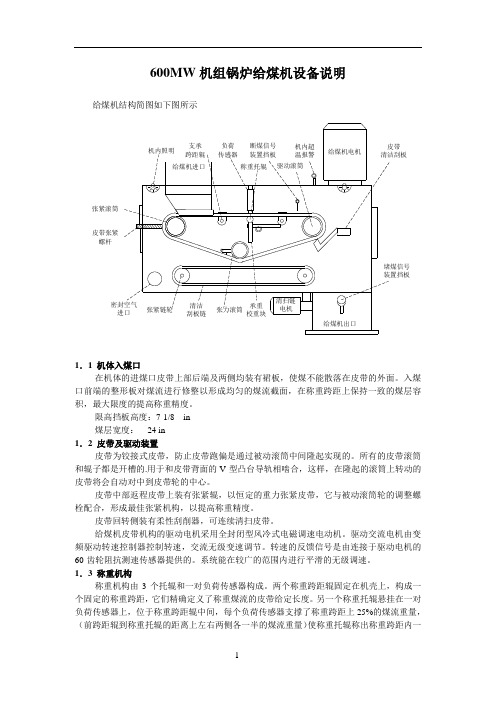

600MW机组锅炉给煤机设备说明给煤机结构简图如下图所示1.1 机体入煤口在机体的进煤口皮带上部后端及两侧均装有裙板,使煤不能散落在皮带的外面。

入煤口前端的整形板对煤流进行修整以形成均匀的煤流截面,在称重跨距上保持一致的煤层容积,最大限度的提高称重精度。

限高挡板高度:7-1/8 in煤层宽度:24 in1.2 皮带及驱动装置皮带为铰接式皮带,防止皮带跑偏是通过被动滚筒中间隆起实现的。

所有的皮带滚筒和辊子都是开槽的.用于和皮带背面的V型凸台导轨相啮合,这样,在隆起的滚筒上转动的皮带将会自动对中到皮带轮的中心。

皮带中部返程皮带上装有张紧辊,以恒定的重力张紧皮带,它与被动滚筒轮的调整螺栓配合,形成最佳张紧机构,以提高称重精度。

皮带回转侧装有柔性刮削器,可连续清扫皮带。

给煤机皮带机构的驱动电机采用全封闭型风冷式电磁调速电动机。

驱动交流电机由变频驱动转速控制器控制转速,交流无级变速调节。

转速的反馈信号是由连接于驱动电机的60-齿轮阻抗测速传感器提供的。

系统能在较广的范围内进行平滑的无级调速。

1.3 称重机构称重机构由3个托辊和一对负荷传感器构成。

两个称重跨距辊固定在机壳上,构成一个固定的称重跨距,它们精确定义了称重煤流的皮带给定长度。

另一个称重托辊悬挂在一对负荷传感器上,位于称重跨距辊中间,每个负荷传感器支撑了称重跨距上25%的煤流重量,(前跨距辊到称重托辊的距离上左右两侧各一半的煤流重量)使称重托辊称出称重跨距内一半煤的重量。

在负荷传感器及托辊下方,装有称重校准重块,它是两块40磅的校准砝码,给煤机工作时,称重校准砝码支撑在称重臂和偏心环上,与称重托辊脱开。

当需要需要校准时,转动校重杆手柄,使偏心盘转动,将称重校准重块挂在负荷传感器上,检查重量信号是否正确。

因为有称重方式和容积方式两种计量方式,所以在控制面板上有两种校准方式。

1.4 断煤信号装置安装在皮带上的旋叶报警器(LSFB)用来检查皮带上是否有煤,由一个安装在一水平轴端上的不锈钢挡板和套在另一端上的微动开关构成。

锅炉设备的设计需要具备1. 锅炉自动化程度高:。

锅炉运行控制采用PLC电控系统运行,锅炉给料、排渣、给水、炉排调速、引风、送风均采用变频调速和自动控制。

系统配有手动控制装置进行调试、维护和保养。

系统计算机发生故障时使用,水泵之上装有常规的继电器接触器控制装置,保证锅炉在任何情况之下都能可靠地自动供水。

燃烧颗粒的生物质锅炉可以实现。

2. 锅炉热效率高,燃料适应性广:。

锅炉热效率高:≥86%。

1吨发热量为4000大卡的木屑颗粒可产生不少于5吨蒸汽(5.5吨)。

1吨热值为3300大卡的稻壳颗粒可产生不少于4.3吨蒸汽(4.6吨)。

1吨发热量为2900千卡、含水率为25%的木屑(如破碎的建筑模板),可产生不少于3.6吨的蒸汽。

1吨发热量为2000千卡、含水量为50%的杨树皮可产生不少于2. 5吨的蒸汽。

1吨热值为1600千卡、含水率为55%的桉树皮,可产生不少于1. 7吨的蒸汽。

燃料适应性广:适用于含水分的燃料≤55%(木屑、树皮、桉树皮等)。

3. 锅炉采用特殊的给料系统:。

大成生物质锅炉的“给料系统”是根据不同的生物质燃料,如:生物质成型燃料、生物质散料、。

木屑、树皮等,即不同生物质燃料的进料系统具有不同的进料方式。

是,根据燃料的物理特性,如尺寸大小等有针对性地设计。

优点:生物质成型燃料、生物质散料、切片、树皮等生物质燃料通过特殊的给料装置推进。

锅炉炉膛均布在燃烧室炉排表面,既保证了给料的均匀性和给料系统的密封性,又保证了。

无回火。

打破了传统的“用给煤机将物料送入煤斗”的给料方式。

杜绝了传统的喂料和回火的问题。