数控车床中级技能考证工件实例

- 格式:pptx

- 大小:2.88 MB

- 文档页数:76

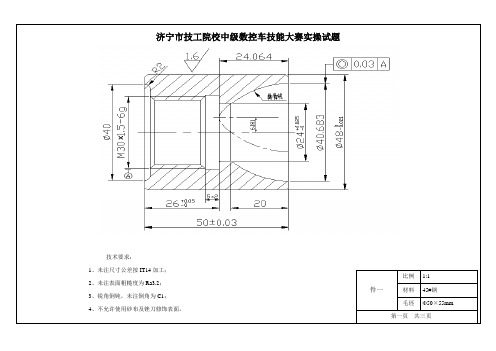

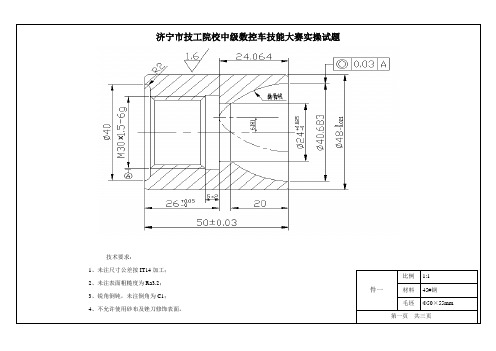

济宁市技工院校中级数控车技能大赛实操试题技术要求:1、未注尺寸公差按IT14加工;2、未注表面粗糙度为Ra3.2;3、锐角倒钝,未注倒角为C1;4、不允许使用砂布及锉刀修饰表面。

件一比例1:1材料45#钢毛坯Φ50×55mm 第一页共三页济宁市技工院校中级数控车技能大赛实操试题(A卷)技术要求:1、未注尺寸公差按IT14加工;2、未注表面粗糙度为Ra3.2;3、锐角倒钝,未注倒角为C1;4、不允许使用砂布及锉刀修饰表面。

件二比例1:1材料45#钢毛坯Φ50×105mm 第二页共三页济宁市技工院校中级数控车技能大赛实操试题配合图比例1:1材料45#钢毛坯第三页共三页评分标准考件编号: 姓名: 准考证号:单位:试题编号操作时间360min 总分序号项目考核内容及要求配分评分标准检测结果扣分得分备注1件一外圆Φ480-0.021IT 3 超0.01mm扣1分,2 Ra 0.5 降级不得分3内孔Φ24+00.025IT 3 超0.01mm扣1分,4 Ra 0.5 降级不得分5Φ40IT 1 超0.02mm扣1分,Ra 0.5 降级不得分6长度50±0.03 IT 3 超0.02mm扣1分,7 26+00.05IT 3 超0.02mm扣1分,8 20 IT 1 超差不得分9 圆弧R2IT 0.5 样板检测,不符不得分10 Ra 0.5 降级不得分11抛物线IT 8 样板检测,不符不得分12 Ra 1 降级不得分13螺纹M30×1.5IT 5 螺纹环规检测,不合格不得分14 Ra 1 降级不得分15 槽5×2 IT 1 超差不得分16 倒角4处 2 漏倒或超差不得分17件二外圆Φ480-0.021IT 3 超0.01mm扣1分,18 Ra 0.5 降级不得分19Φ400-0.021IT 3 超0.01mm扣1分,20 Ra 0.5 降级不得分21Φ240-0.021IT 3 超0.01mm扣1分,22 Ra 0.5 降级不得分23Φ240-0.021IT 3 超0.01mm扣1分,24 Ra 0.5 降级不得分25Φ160-0.05IT 3 超0.01mm扣1分,26 Ra 0.5 降级不得分27 Φ41.308IT 1 超差不得分28 103±0.05 IT 3 超0.02mm扣1分,29长度27±0.03 IT 3 超0.02mm扣1分,30 15±0.1 IT 3 超差不得分31 10 IT 1 超差不得分32 4 IT 1 超差不得分33 8 IT 1 超差不得分34 3 IT 1 超差不得分35 抛物线IT 8 样板检测,不符不得分36 Ra 1 降级不得分37 圆弧R10IT 2 样板检测,不符不得分38 Ra 1 降级不得分39 螺纹M30×1.5IT 5 螺纹环规检测,不合格不得分40 Ra 1 降级不得分41 槽5×2 IT 1 超差不得分42 倒角6处 3 漏倒或超差不得分43配合129±0.05 IT 4超0.01mm扣1分,超0.03mm不得分44 3±0.03 IT 4 超0.01mm扣1分,超0.03mm不得分45 13±0.05 IT 4 超0.01mm扣1分,超0.03mm不得分46 安全文明生产1、遵守机床安全操作规程2、刀具、工具、量具放置规范,设备保养、场地清洁酌情扣1~5分47工艺合理1、工件定位、加紧及刀具选择合理2、工顺序及刀具轨迹路线合理酌情扣1~5分48程序编制1、指令正确,程序完整2、数值计算正确、程序编写表现出一定的技巧,简化计算及加工程序3、刀具补偿功能运用正确、合理,切削参数、坐标系选择正确、合理酌情扣1~5分49其他项目发生重大事故(人身和设备安全事故)、严重违反工艺原则和情节严重的野蛮操作等,由裁判长决定取消其实操竞赛资格记录员监考人检验员济宁市技工院校中级数控车技能大赛准备通知单一、考场准备1、毛坯材料:45#棒料Ф50×55mm Ф50×105mm2、设备及附具。

《数控中级车工实训》2023-10-27•实训简介•数控车床基本知识•数控中级车工技能训练•数控中级车工工艺分析•数控中级车工实践操作目•实训总结与展望录01实训简介掌握数控中级车工操作技能熟悉数控车床的基本操作和安全规范了解数控车床的维护和保养方法实训目的实训内容数控编程与加工实践数控车床的基本操作质量检测与控制方法典型零件的加工工艺流程理论学习和基本操作技能训练(1周)第一阶段编程与加工技能训练(2周)第二阶段典型零件加工实践(1周)第三阶段质量检测与控制方法学习(1周)第四阶段实训安排02数控车床基本知识数控车床简介数控车床可以加工各种轴类、盘类等回转体零件,以及各种复杂曲线和曲面。

数控车床由数控系统、机床本体、辅助装置等组成。

数控车床是一种高精度、高效率的自动化机床,广泛应用于机械制造行业。

03辅助装置辅助装置包括冷却系统、润滑系统、排屑系统等。

数控车床的组成01数控系统数控系统是数控车床的控制核心,由计算机、控制器、输入/输出设备等组成。

02机床本体机床本体是数控车床的机械结构主体,包括床身、主轴箱、进给系统等。

数控车床的加工特点高精度数控车床的加工精度高,能够达到微米级甚至更高。

高效率数控车床采用自动化控制,可以大大提高加工效率。

加工对象多样化数控车床可以加工各种形状和尺寸的零件,包括复杂曲线和曲面。

数控车床可以加工各种轴类零件,如圆柱轴、圆锥轴、空心轴等。

轴类零件数控车床可以加工各种盘类零件,如圆盘、环形件、板类零件等。

盘类零件数控车床可以加工各种回转体零件,如蜗杆、丝杠、齿圈等。

回转体零件数控车床的加工对象03数控中级车工技能训练详细描述1. 轴类零件的特点:介绍轴类零件的结构特点、加工要求和加工难点。

3. 操作实例:通过实例演示轴类零件的加工过程,包括工件安装、程序编写、刀具调整等。

2. 加工工艺流程:详细讲解轴类零件的加工工艺流程,包括毛坯选择、工件装夹、刀具选择、切削参数选择等。

济宁市技工院校中级数控车技能大赛实操试题

技术要求:

1、未注尺寸公差按IT14加工;

2、未注表面粗糙度为Ra3.2;

3、锐角倒钝,未注倒角为C1;

4、不允许使用砂布及锉刀修饰表面。

件一

比例1:1

材料45#钢

毛坯Φ50×55mm 第一页共三页

济宁市技工院校中级数控车技能大赛实操试题(A卷)

技术要求:

1、未注尺寸公差按IT14加工;

2、未注表面粗糙度为Ra3.2;

3、锐角倒钝,未注倒角为C1;

4、不允许使用砂布及锉刀修饰表面。

件二

比例1:1

材料45#钢

毛坯Φ50×105mm 第二页共三页

济宁市技工院校中级数控车技能大赛实操试题

配合图

比例1:1

材料45#钢

毛坯

第三页共三页

评分标准

考件编号: 姓名: 准考证号:单位:

济宁市技工院校中级数控车技能大赛

准备通知单

一、考场准备

1、毛坯材料:45#棒料Ф50×55mm Ф50×105mm

2、设备及附具。

3、考试试间:180分钟

二、工具准备。

要求:车削一定要在熟悉车床之后进行并首先会刃磨外圆车刀。

D L Ra1 Ø45 —0 0.10142±0.50 6.32 Ø40 —0 0.10140±0.30 3.2序号质检内容配分评分标准1 外圆公差30 超0.02扣5分2 外圆RX6.3 20 降一级扣10分3 长度公差10 超差不得分4 倒角二处5×2 不合格不得分5 平端面二处5×2 不合格不得分6 接刀痕 5 接刀痕大扣分7 工件完整 5 不完整扣分8 安全文明操作10 违章扣分材料毛坯时间第三次课件请保留45 Ø50x145序号质检内容配分评分标准1 外圆公差三处10x3 超0.01扣2分2 外圆Ra3.2 三处6x3 降一级扣3分3 长度公差三处4x3 超差不得分4 倒角二处3x2 不合格不得分5 平端面二处4x2 不合格不得分6 清角去锐边四处2x4 不合格不得分7 工件完整 5 不完整扣分8 安全操作10 违章扣分材料毛坯时间45 Ø50x150多台阶车削(三序号质检内容配分评分标准1 外圆公差六处5x6 超0.01扣2分,超0.02不得分2 外圆Ra3.2 六处3x6 降一级扣2分3 长度公差六处3x6 超差不得分4 倒角二处2x2 不合格不得分5 清角去锐边十处10 不合格不得分6 平端面二处2x2 不合格不得分7 工件外观 6 不完整扣分8 安全文明操作10 违章扣分此件用上次课件改制材料毛坯时间45一夹一顶练习(四序号质检内容配分评分标准1 外圆公差四处8x4 超0.01扣2分,超0.02不得分2 外圆Ra3.2 四处4x4 降一级扣2分3 长度公差四处3x4 超差不得分4 倒角二处3x2 不合格不得分5 清角二处2x3 不合格不得分6 平端面二处3x2 不合格不得分7 中心孔 5 不合格不得分8 工件外观7 不完整扣分9 安全文明操作10 违章扣分要求:会正确使用A.B型中心钻。

数控车床编程实例大全1各位读友大家好,此文档由网络收集而来,欢迎您下载,谢谢篇一:数控车床编程实例数控车床编程实例例1.G01直线插补指令编程如下图所示安装装仿形工件请设置安装装仿形工件,各点坐标参考如下(X向余量4mm)FUNAC数控车编程如下:O9001N10 G50 X100 Z10 (设立坐标系,定义对刀点的位置)N20 G00 X16 Z2 M03 (移到倒角延长线,Z 轴2mm 处)N30 G01 U10 W-5 G98 F120 (倒3×45°角)N40 Z-48 (加工Φ26 外圆)N50 U34 W-10 (切第一段锥)N60 U20 Z-73 (切第二段锥)N70 X90 (退刀)N80 G00 X100 Z10 (回对刀点)N90 M05 (主轴停)N100 M30 (主程序结束并复位)////////////////////////////////////////////////////////////// ////////////////////////// 华中数控车床编程如下: %9001N10 G92 X100 Z10 (设立坐标系,定义对刀点的位置)N20 G00 X16 Z2 M03 (移到倒角延长线,Z 轴2mm 处)N30 G01 U10 W-5 F300 (倒3×45°角)N40 Z-48 (加工Φ26 外圆)N50 U34 W-10 (切第一段锥)N60 U20 Z-73 (切第二段锥)N70 X90 (退刀)N80 G00 X100 Z10 (回对刀点)N90 M05 (主轴停)N100 M30 (主程序结束并复位)============================== ============================== ===例2.G02/G03圆弧插补指令编程,如下图安装装仿形工件请设置安装装仿形工件,各点坐标参考如下(X向余量3mm)FUNAC数控车编程如下: O9002N10 G50 X40 Z5(设立坐标系,定义对刀点的位置)N20 M03 S400 (主轴以400r/min旋转)N25 G50 S1000 (主轴最大限速1000r/min旋转)N30 G96 S80 (恒线速度有效,线速度为80m/min)N40 G00 X0 (刀到中心,转速升高,直到主轴到最大限速)N50 G01 Z0 G98 F60 (工进接触工件)N60 G03 U24 W-24 R15 (加工R15 圆弧段)N70 G02 X26 Z-31 R5 (加工R5 圆弧段)N80 G01 Z-40 (加工Φ26 外圆)N90 X40 Z5 (回对刀点)N100 G97 S300 (取消恒线速度功能,设定主轴按300r/min 旋转)N110 M30 (主轴停、主程序结束并复位)/////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////// 华中数控车床编程如下: %9002N10 G92 X40 Z5(设立坐标系,定义对刀点的位置)N20 M03 S400 (主轴以400r/min旋转)N40 G00 X0 (刀到中心,转速升高,直到主轴到最大限速)N50 G01 Z0 F60 (工进接触工件)N60 G03 U24 W-24 R15 (加工R15 圆弧段)N70 G02 X26 Z-31 R5 (加工R5 圆弧段)N80 G01 Z-40 (加工Φ26 外圆)N90 X40 Z5 (回对刀点)N100 M30 (主轴停、主程序结束并复位)============================== ============================== ========例3 G32螺纹切削指令编程如下图格式:G32 X(U)__Z(W)__F__ 说明:X、Z:为绝对编程时,有效螺纹终点在工件坐标系中的坐标;U、W:为增量编程时,有效螺纹终点相对于螺纹切削起点的位移量;F:螺纹导程,即主轴每转一圈,刀具相对于工件的进给值;使用G32指令能加工圆柱螺纹、锥螺纹和端面螺纹。

车床编程实例一半径编程图3.1.1 半径编程%3110 (主程序程序名)N1 G92 X16 Z1 (设立坐标系,定义对刀点的位置)N2 G37 G00 Z0 M03 (移到子程序起点处、主轴正转)N3M98 P0003 L6 (调用子程序,并循环6次)N4 G00 X16 Z1 (返回对刀点)N5 G36 (取消半径编程)N6 M05 (主轴停)N7 M30 (主程序结束并复位)%0003 (子程序名)N1 G01 U-12 F100 (进刀到切削起点处,注意留下后面切削的余量)N2 G03 U7.385 W-4.923 R8(加工R8 园弧段)N3U3.215 W-39.877 R60 (加工R60 园弧段)N4G02 U1.4 W36 R40(加工切R40 园弧段)N5 G00U4 (离开已加工表面)N6 W736 (回到循环起点Z轴处)N7 G01 U-4.8 F100 (调整每次循环的切削量)N8 M99 (子程序结束,并回到主程序)直线插补指令编程图3.3.5 G01 编程实例%3305N1 G92 X100 Z10 (设立坐标系,定义对刀点的位置)N2 G00 X16 Z2 M03 (移到倒角延长线,Z 轴2mm 处)N3 G01 U10 W-5 F300 (倒3×45°角)N4 Z-48 (加工Φ26 外圆)N5 U34 W-10 (切第一段锥)N6 U20 Z-73 (切第二段锥)N7 X90 (退刀)N8 G00 X100 Z10 (回对刀点)N9 M05 (主轴停)N10 M30 (主程序结束并复位)车床编程实例三圆弧插补指令编程%3308N1 G92 X40 Z5 (设立坐标系,定义对刀点的位置)N2 M03 S400 (主轴以400r/min 旋转)N3 G00 X0 (到达工件中心)N4 G01 Z0 F60 (工进接触工件毛坯)N5 G03 U24 W-24 R15 (加工R15 圆弧段)N6 G02 X26 Z-31 R5 (加工R5 圆弧段)N7 G01 Z-40 (加工Φ26 外圆)N8 X40 Z5 (回对刀点)N9 M30 (主轴停、主程序结束并复位图3.3.8 G02/G03 编程实例倒角指令编程图3.3.10.1 倒角编程实例%3310N10 G92 X70 Z10 (设立坐标系,定义对刀点的位置)N20 G00 U-70 W-10 (从编程规划起点,移到工件前端面中心处)N30 G01 U26 C3 F100 (倒3×45°直角)N40 W-22 R3 (倒R3 圆角)N50 U39 W-14 C3 (倒边长为3等腰直角)N60 W-34 (加工Φ65 外圆)N70 G00 U5 W80 (回到编程规划起点)N80 M30 (主轴停、主程序结束并复位)车床编程实例五倒角指令编程%3310N10 G92 X70 Z10 (设立坐标系,定义对刀点的位置)N20 G00 X0 Z4 (到工件中心)N30 G01 W-4 F100 (工进接触工件)N40 X26 C3 (倒3×45°的直角)N50 Z-21 (加工Φ26 外圆)N60 G02 U30 W-15 R15 RL=3(加工R15 圆弧,并倒边长为4的直角)N70 G01 Z-70 (加工Φ56 外圆)N80 G00 U10 (退刀,离开工件)N90 X70 Z10 (返回程序起点位置)M30 (主轴停、主程序结束并复位)图3.3.10.2 倒角编程实例车床编程实例六圆柱螺纹编程螺纹导程为1.5mm,δ=1.5mm,δ'=1mm ,每次吃刀量(直径值)分别为mm、mm 、0.4mm、图3.3.12 螺纹编程实例%3312N1 G92 X50 Z120 (设立坐标系,定义对刀点的位置)N2 M03 S300 (主轴以300r/min 旋转)N3 G00 X29.2 Z101.5 (到螺纹起点,升速段1.5mm,吃刀深m m)N4 G32 Z19 F1.5 (切削螺纹到螺纹切削终点,降速段1mm)N5 G00 X40 (X 轴方向快退)N6 Z101.5 (Z 轴方向快退到螺纹起点处)N7 X28.6 (X 轴方向快进到螺纹起点处,吃刀深0.6mm)N8 G32 Z19 F1.5 (切削螺纹到螺纹切削终点)N9 G00 X40 (X 轴方向快退)N10 Z101.5 (Z 轴方向快退到螺纹起点处)N11 X28.2 (X 轴方向快进到螺纹起点处,吃刀深0.4mm)N12 G32 Z19 F1.5 (切削螺纹到螺纹切削终点)N13 G00 X40 (X 轴方向快退)N14 Z101.5 (Z 轴方向快退到螺纹起点处)N15 U-11.96 (X 轴方向快进到螺纹起点处,吃刀深0.16mm)N16 G32 W-82.5 F1.5 (切削螺纹到螺纹切削终点)N17 G00 X40 (X 轴方向快退)N18 X50 Z120 (回对刀点)N19 M05 (主轴停)N20 M30 (主程序结束并复位)恒线速度功能编程%3314车床编程实例七图3.3.14 恒线速度编程实例N1 G92 X40 Z5 (设立坐标系,定义对刀点的位置)N2 M03 S400 (主轴以400r/min 旋转)N3 G96 S80 (恒线速度有效,线速度为80m/min)N4 G00 X0 (刀到中心,转速升高,直到主轴到最大限速)N5 G01 Z0 F60 (工进接触工件)N6 G03 U24 W-24 R15 (加工R15 圆弧段)N7 G02 X26 Z-31 R5 (加工R5 圆弧段)N8 G01 Z-40 (加工Φ26 外圆)N9 X40 Z5 (回对刀点)N10 G97 S300 (取消恒线速度功能,设定主轴按300r/min 旋转)N11 M30 (主轴停、主程序结束并复位)车床编程实例八%3317M03 S400 (主轴以400r/min 旋转)G91 G80 X-10 Z-33 I-5.5 F100(加工第一次循环,吃刀深3mm)X-13 Z-33 I-5.5(加工第二次循环,吃刀深3mm)X-16 Z-33 I-5.5(加工第三次循环,吃刀深3mm)M30 (主轴停、主程序结束并复位)图3.3.17 G80 切削循环编程实例车床编程实例九G81 指令编程(点画线代表毛坯)图3.3.20 G81 切削循环编程实例%3320N1 G54 G90 G00 X60 Z45 M03 (选定坐标系,主轴正转,到循环起点)N2 G81 X25 Z31.5 K-3.5 F100 (加工第一次循环,吃刀深2mm)N3 X25 Z29.5 K-3.5 (每次吃刀均为2mm,)N4 X25 Z27.5 K-3.5 (每次切削起点位,距工件外圆面5mm,故K值为-3.5)N5 X25 Z25.5 K-3.5 (加工第四次循环,吃刀深2mm)N6 M05 (主轴停)N7 M30 (主程序结束并复位车床编程实例十G82 指令编程(毛坯外形已加工完成)%3323N1 G55 G00 X35 Z104(选定坐标系G55,到循环起点)N2 M03 S300 (主轴以300r/min 正转)N3 G82 X29.2 Z18.5 C2 P180 F3(第一次循环切螺纹,切深0.8mm)N4 X28.6 Z18.5 C2 P180 F3(第二次循环切螺纹,切深0.4mm)N5 X28.2 Z18.5 C2 P180 F3(第三次循环切螺纹,切深0.4mm)N6 X28.04 Z18.5 C2 P180 F3(第四次循环切螺纹,切深0.16mm)N7 M30 (主轴停、主程序结束并复位)图3.3.23 G82 切削循环编程实例车床编程实例十一外径粗加工复合循环编制图3.3.27 所示零件的加工程序:要求循环起始点在A(46,3),切削深度为1.5mm(半径量)。

数控车工中级操作技能考核试卷考件编号:姓名:准考证号:单位:本题分值:100分考核时间:240分钟考核形式:现场笔试和现场操作具体考核要求:一、工艺制定(10分)二、编制程序(20分)三、现场操作:1、数控车床操作与工量刃具使用(5分)2、数控车床维护保养与精度检验(5分)3、零件加工(60分)按零件图完成加工操作总成绩表合计零件加工评分表评分人:年月日核分人:年月日江苏省职业技能鉴定数控车工中级操作技能考核试卷考件编号:姓名:准考证号:单位:本题分值:100分考核时间:240分钟考核形式:现场笔试和现场操作具体考核要求:二、工艺制定(10分)二、编制程序(20分)三、现场操作:1、数控车床操作与工量刃具使用(5分)2、数控车床维护保养与精度检验(5分)3、零件加工(60分)按零件图完成加工操作总成绩表合计零件加工评分表考评员:年月日考评组长:年月日江苏省职业技能鉴定数控车工中级操作技能考核试卷考件编号:姓名:准考证号:单位:本题分值:100分考核时间:240分钟考核形式:现场笔试和现场操作具体考核要求:三、工艺制定(10分)二、编制程序(20分)三、现场操作:1、数控车床操作与工量刃具使用(5分)2、数控车床维护保养与精度检验(5分)3、零件加工(60分)按零件图完成加工操作总成绩表合计零件加工评分表评分人:年月日核分人:年月日江苏省职业技能鉴定数控车工中级操作技能考核试卷考件编号:姓名:准考证号:单位:本题分值:100分考核时间:240分钟考核形式:现场笔试和现场操作具体考核要求:四、工艺制定(10分)二、编制程序(20分)三、现场操作:1、数控车床操作与工量刃具使用(5分)2、数控车床维护保养与精度检验(5分)3、零件加工(60分)按零件图完成加工操作总成绩表合计零件加工评分表评分人:年月日核分人:年月日江苏省职业技能鉴定数控车工中级操作技能考核试卷考件编号:姓名:准考证号:单位:本题分值:100分考核时间:240分钟考核形式:现场笔试和现场操作具体考核要求:五、工艺制定(10分)二、编制程序(20分)三、现场操作:1、数控车床操作与工量刃具使用(5分)2、数控车床维护保养与精度检验(5分)3、零件加工(60分)按零件图完成加工操作总成绩表合计零件加工评分表评分人:年月日核分人:年月日江苏省职业技能鉴定数控车工中级操作技能考核试卷考件编号:姓名:准考证号:单位:本题分值:100分考核时间:240分钟考核形式:现场笔试和现场操作具体考核要求:六、工艺制定(10分)二、编制程序(20分)三、现场操作:1、数控车床操作与工量刃具使用(5分)2、数控车床维护保养与精度检验(5分)3、零件加工(60分)按零件图完成加工操作总成绩表合计零件加工评分表考评员:年月日考评组长:年月日。

要求:车削一定要在熟悉车床之后进行并首先会刃磨外圆车刀。

D L Ra1 Ø45 —00.10142±0.50 6.32 Ø40 —00.10140±0.30 3.2序号质检内容配分评分标准1 外圆公差30 超0.02扣5分2 外圆RX6.3 20 降一级扣10分3 长度公差10 超差不得分4 倒角二处5×2 不合格不得分5 平端面二处5×2 不合格不得分6 接刀痕 5 接刀痕大扣分7 工件完整 5 不完整扣分8 安全文明操作10 违章扣分第三次课件请保留材料毛坯时间45 Ø50x145序号质检内容配分评分标准1 外圆公差三处10x3 超0.01扣2分2 外圆Ra3.2 三处6x3 降一级扣3分3 长度公差三处4x3 超差不得分4 倒角二处3x2 不合格不得分5 平端面二处4x2 不合格不得分6 清角去锐边四处2x4 不合格不得分7 工件完整 5 不完整扣分8 安全操作10 违章扣分材料毛坯时间45 Ø50x150多台阶车削(三)序号质检内容配分评分标准1 外圆公差六处5x6 超0.01扣2分,超0.02不得分2 外圆Ra3.2 六处3x6 降一级扣2分3 长度公差六处3x6 超差不得分4 倒角二处2x2 不合格不得分5 清角去锐边十处10 不合格不得分6 平端面二处2x2 不合格不得分7 工件外观 6 不完整扣分8 安全文明操作10 违章扣分此件用上次课件改制材料毛坯时间45一夹一顶练习(四)序号质检内容配分评分标准1 外圆公差四处8x4 超0.01扣2分,超0.02不得分2 外圆Ra3.2 四处4x4 降一级扣2分3 长度公差四处3x4 超差不得分4 倒角二处3x2 不合格不得分5 清角二处2x3 不合格不得分6 平端面二处3x2 不合格不得分7 中心孔 5 不合格不得分8 工件外观7 不完整扣分9 安全文明操作10 违章扣分要求:会正确使用A.B型中心钻。

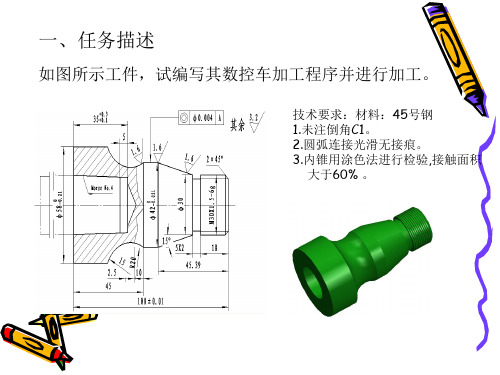

模块五 数控车床典型零件加工实例本课题主要选取了两个实例,一个是模具数控车加工实例,一个是中级数控车床操作工应会试题。

实例1:加工如图1-80所示的对拼模具型腔。

用车床加工成形部分,如果采用普通车床加工,则必须要使用靠模,加工效率极低而且加工精度也较低。

所以采用数控车床进行加工最合适。

图1-80 对拼模具学习目标 知识目标:●了解数控车床典型零件的加工过程了解中级数控车床操作工应掌握的基本技能能力目标:●正确运用数控系统的指令代码,编制一般零件的车削加工程序。

1.加工准备1)将两拼块分别加工成形。

2)在两拼块上装导钉,一端与下模板过渡配合,另一端与上模板间隙配合。

3)两拼块合装后外形尺寸磨正,对合平面磨平并保证两拼块厚度一致。

4)在花盘上搭角铁,将下模板固定在角铁上,拼合上模板并压紧,用千分表校正后固定角铁,安装示意图如图1-81所示。

图1-81 安装示意图2.所需刀具本工件需要通过钻孔、粗车、精车三个工步加工,钻孔时采用在尾架上装夹φ16mm的钻头手动进给,而粗车和精车则采用自动运行的办法。

粗车时用55°的内孔车刀,刀具号为T01,刀补号为01;精车时用35°的内孔车刀,刀具号为T02,刀补为02。

3.编写加工程序N10 M03 S500N20 T0101N30 G00 X0 Z3.0N40 G01 Z-30.0 F0.5N60 G01 Z-57.0N70 G00 X0N80 G00 Z-31.6N90 G01 X24.4 F0.2N100 G01 Z-50.4N110 G00 X0N120 Z3.0N130 G01 X18.3 Z3.0 F0.3N140 Z0N150 X22.0 Z-10.1N160 W-6.3N170 G02 X21.7 W-13.4 I6.45 J-6.8 N180 G03 X24.5 Z-50.4 I-11.1 J-11.0 N190 GO2 X20.8 Z-56.0 I7.55 J-5.6 N200 G01 X0N210 G00 Z200.0N220 G00 X200.0 T0100N230 T0202N240 G00 Z3.0N250 G01 X18.8 Z3.0 F0.3N260 Z0N280 W-6.3N290 G02 X22.2 W-13.4 I6.45 J-6.8N300 G03 X25.0 Z-50.4 I-11.1 J-11N310 G02 X21.3 Z-56.0 I7.55 J-5.6N320 G01 Z-58.0N330 G00 X0N340 G00 Z100.0N350 G00 X200.0 T0200N360 M05N370 M304.加工过程1)在尾架上装φ16mm的钻头,手动进给钻穿工件。

第十一章中级工实操试题课题一中级工实操试题1一、零件图中级工实操试题1零件图如图11-1所示。

图11-1 中级工实操试题1零件图二、工艺准备本例采用FANUC 0i系统CK6150数控车床手动三爪自定心卡盘加工,量具有游标卡尺0~150mm 0.02、深度尺0~200mm 0.02、千分尺25~50mm 0.01,刀具有93°机夹偏刀。

三、工艺分析本例比较简单,加工分为两道工序进行即可。

工序一:三爪卡盘夹住Ф80的毛坯外圆,用93°机夹偏听偏信刀加工右端所有尺寸。

工序二:三爪卡盘夹住Ф45的外圆,用93°机夹刀偏刀加工左端面至长度82.5和外甥外径Ф5尺寸。

四、加工参考程序O0001;加工右端程序名M03 S800 T0101; 93°机夹刀偏刀(刀尖半径0.4mm,刀具类型3)G00 X82.0 Z0.0;G01 X-2.0 F0.2;加工端面G00 Z2.0;X82.0;G71 U2.5 R1.0;粗加工循环G71 P1 Q2 U0.2 W0.1;N1 G00 G42 X25.0;G01 Z1.0;X30 Z-1.5;Z-15.0;G03 X45.0 Z-22.5 R7.5;G01 Z-37.5;X60.0;X75.0 Z-52.5;X80.0;N2 G40 X82.0;G70 P1 Q2 S1000;精加工循环G00 X200.0; 退刀Z200.0;M30;程序结束%O0002;M03 S800 T0101; 93°机夹刀偏刀(刀尖半径0.4mm,刀具类型3) G00 X82.0 Z0.0;G01 X-2.0 F0.2;G00 Z2.0;X82.0G90 X76.0 Z-32.0;X75.0;G00 X200.0;Z200.0;M30;%五、实物图中级工实操试题1实体图如图11-2所示。

图11-2 中级工实操试题1实体题课题二中级工实操试题2一、零件图中级工实操试题2零件图如图11-3所示。

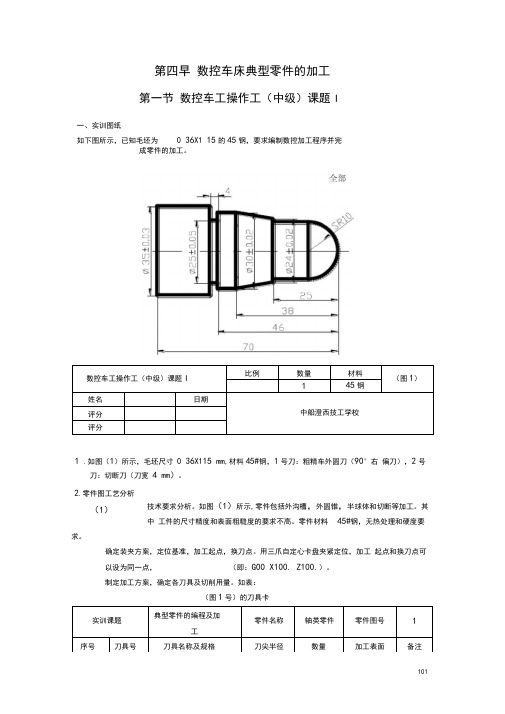

第四早数控车床典型零件的加工第一节数控车工操作工(中级)课题I一、实训图纸如下图所示,已知毛坯为0 36X1 15的45钢,要求编制数控加工程序并完成零件的加工。

数控车工操作工(中级)课题I比例数量材料(图1)1 45钢姓名日期中船澄西技工学校评分评分1 .如图(1)所示,毛坯尺寸0 36X115 mm,材料45#钢,1号刀:粗精车外圆刀(90°右偏刀),2号刀:切断刀(刀宽4 mm)。

技术要求分析。

如图(1)所示,零件包括外沟槽,外圆锥,半球体和切断等加工。

其中工件的尺寸精度和表面粗糙度的要求不高。

零件材料45#钢,无热处理和硬度要求。

确定装夹方案,定位基准,加工起点,换刀点。

用三爪自定心卡盘夹紧定位,加工起点和换刀点可以设为同一点,(即:G00 X100. Z100.)。

制定加工方案,确定各刀具及切削用量。

如表:(图1号)的刀具卡实训课题典型零件的编程及加工零件名称轴类零件零件图号 1 序号刀具号刀具名称及规格刀尖半径数量加工表面备注2.零件图工艺分析(1)(图1号)的工序和操作清单3.数值计算(1)设定程序原点,以工件前端面与轴线的交点为程序原点建立工件坐标系,当工件要调头车削时,也同样以前端面与轴线的交点为程序原点建立工件坐标系。

工件加工程序起始点和换刀点都设在(X100.,Z100.)位置点。

(2)暂不考虑刀具刀尖圆弧半径对工件轮廓的影响。

4.工件参考程序a)工件的参考程序。

表4-1 案例图(1)程序卡(供参考)工件的参考程序。

表4-2案例图(1)程序卡(供参考)N0420 M03N0430 T22换刀补号为02的02号刀N0440 G00 X38 Z-50N0450 G01 X25 F100切槽N0460 G00 X100N0470G00 Z100N0480M30程序结束第二节 数控车工操作工(中级)课题n一、实训图纸如下图所示,已知毛坯为0 40X 115的45钢,要求编制数控加工程序并完成零件的加工。

中级数控铣工职业资格技能鉴定样例3零件的加工工作过程:分析零件图,明确加工内容——确定加工方案——制订加工计划——实施零件加工——监测加工过程——评估加工质量(一)分析零件图,明确加工内容该工作任务主要完成图5-3-1所示零件的加工,其工作内容有:铣大平面、钻孔、铣削一个外轮廓、一个凸台以及一个内轮廓,要求按照评分标准控制好各项尺寸。

(二)确定加工方案1.刀具的选择:由于工件材料为45#,因此采用面铣刀进行工件大平面的铣削加工,用A2.5中心钻及ф10mm钻头来加工孔,选用ф12mm(粗齿和细齿各1把)高速钢立铣刀来铣削外轮廓、四方凸台和内轮廓。

刀具及切削用量的选择见表5-3-3。

表5-3-3 刀具及切削用量选择2.夹具及装夹方式的选择:由于工件毛坯为长方体,因此采用平口钳来装夹工件。

3.切削方式及进、退刀线的设计:由学生根据所掌握的知识自己确定。

4.工件原点设定:由学生根据所掌握的知识自己确定。

(三)制订加工计划根据上述分析,完成本次加工任务所需工序及工序清单具体内容见表5-3-3。

其具体工艺分析如下:1.为保证加工精度,需采用粗铣、半精铣、精铣的加工工序;2.为保证高度尺寸,建议先用面铣刀铣削工件上表面(手动方式或MDA方式加工均可),再铣削工件轮廓;3.采用同一把刀具进行外轮廓及凸台的粗加工、半精加工、精加工。

4.工艺流程图5-3-1工件需加工大平面、一个外轮廓、一个凸台、一个封闭型腔以及钻3个孔(1个工艺孔)。

先加工大平面,然后根据加工时总是同一时间只加工一个图素。

因此我们可以分解成简单的图形进行编程,本零件分解及加工流程如图5-3-2所示。

先把(a)钻孔(含工艺孔)钻好,然后加工外轮廓(b)、凸台(c),最后加工封闭型腔(d)。

步骤过程:a →b →c →d。

图5-3-25.参考加工程序采用一个编程原点,将工件坐标系原点设置在工件上表面中心,参考程序,见表5-3-4。

表5-3-4 中级数控铣工职业资格技能鉴定样例1参考程序(四)实施零件加工完成本次工作任务按以下9个步骤完成:1.检查机床,确认机床正常时,开机并回零;2.安装刀具及装夹工件;3.用面铣刀铣削工件上表面,将工件坐标系原点设置在工件中心上表面处;4.输入并检查加工程序;5.设置刀具半径补偿等参数,将工件坐标系原点抬高20~30mm,以空运行方式检测程序;6.取消空运行方式,将工件坐标系复原,对零件进行钻孔加工;7.用粗立铣刀对工件外轮廓、四方凸台、平底圆孔、六边形型腔等进行粗、半精加工;8.将工件去毛刺,测量零件尺寸,换装精铣刀,修改刀具半径补偿参数,对零件进行精加工; 9.确认工件合格后,取下工件并再次去毛刺,同时清扫机床,擦净刀具、量具等,并按规定摆放整齐。