螺母的埋入方式和设计尺寸

- 格式:doc

- 大小:1.69 MB

- 文档页数:7

一、螺母概述1.螺母:螺母有钻石花和斜花纹两种,钻石花不适合热熔但在超声波工艺中表现良好;斜花纹埋植时有自我导向功能,扭拉力综合性能良好。

最好选滚花之间有沟槽的螺母,上下端滚花方向相反,沟槽可以容纳塑料,此结构抗拉抗扭性能较好。

在我们使用的对尖角敏感的无定型塑料(PC、ABS)不要使用花纹太尖的螺母。

螺母材质主要有三种:1.标准黄铜C3604/H59;2.低铅铜/青铜CuZn38Pb2,符合欧盟ROHS环保标准;3.不锈钢。

一般情况下螺母不需要做表面处理,特殊的情况下可以电镀。

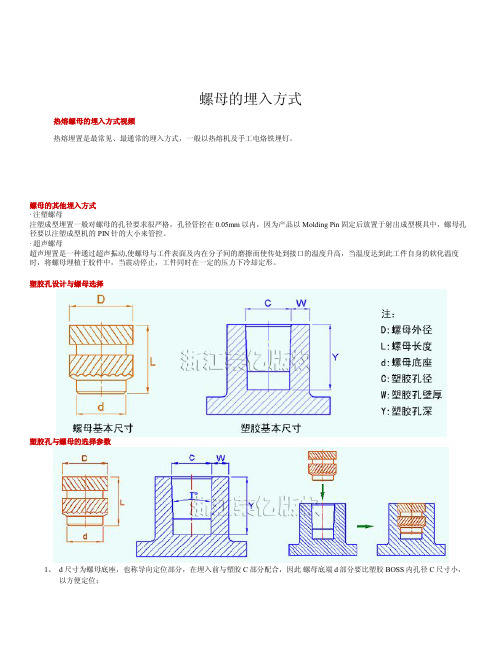

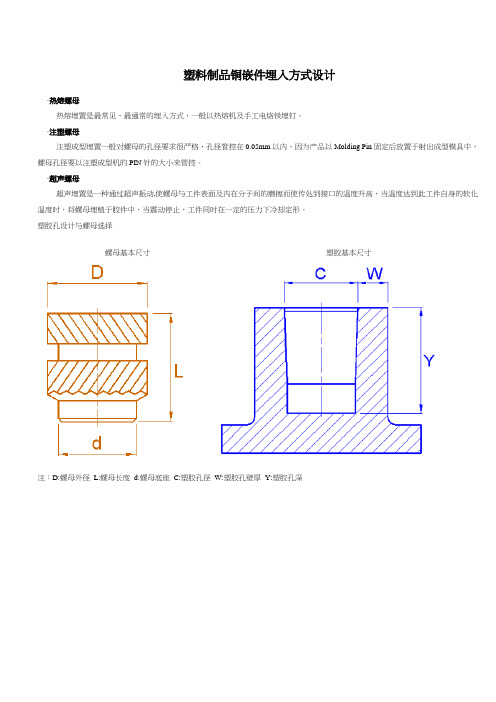

螺母的埋入方式热熔螺母热熔埋置是最常见、最通常的埋入方式,一般以热熔机及手工电烙铁埋钉。

热压质量较好,已有专用热压设备,设备价格低。

注塑螺母注塑成型埋置一般对螺母的孔径要求很严格,孔径管控在0.05mm以内,因为产品以Molding Pin固定后放置于射出成型模具中,螺母孔径要以注塑成型机的PIN针的大小来管控。

超声螺母超声埋置是一种通过超声振动,使螺母与工件表面及内在分子间的磨擦而使传处到接口的温度升高,当温度达到此工件自身的软化温度时,将螺母埋植于胶件中,当震动停止,工件同时在一定的压力下冷却定形。

不建议采用超声压接,超声压接设备很贵。

塑胶孔设计与螺母选择螺母基本尺寸塑胶基本尺寸注:D:螺母外径L:螺母长度d:螺母底座C:塑胶孔径W:塑胶孔壁厚Y:塑胶孔深塑胶孔与螺母的选择参数d尺寸为螺母底座,也称导向定位部分,在埋入前与塑胶C部分配合,因此螺母底端d部分要比塑胶BOSS内孔径C尺寸小,以方便定位;D尺寸为螺母外径,它与塑胶BOSS内孔径C尺寸相配,一般手机螺母塑胶内孔径比螺母外径小约;即单边过盈~.L尺寸为螺母长度,它与塑胶BOSS孔深度Y尺寸配合,一般塑胶孔深比螺母高(长)度大-1.0m的深度用于储胶;W为塑胶孔壁厚,一般塑胶BOSS孔肉厚为-1.0m以上,螺母尺寸规格越大,肉厚越大。

(见下表参数)螺牙Thread外径D长度L 塑胶孔径塑胶肉厚W 直径C深度Y* * * * *备注:以上皆为建议数据,如有其它所需尺寸将可另行制作!Insert/Nut热熔在螺柱里后要能承受的扭力和15Kg的拉力。

一、螺母概述1.螺母:螺母有钻石花和斜花纹两种,钻石花不适合热熔但在超声波工艺中表现良好;斜花纹埋植时有自我导向功能,扭拉力综合性能良好。

2.最好选滚花之间有沟槽的螺母,上下端滚花方向相反,沟槽可以容纳塑料,此结构抗拉抗扭性能较好。

3.在我们使用的对尖角敏感的无定型塑料(PC、ABS)不要使用花纹太尖的螺母。

4.螺母材质主要有三种:1.标准黄铜C3604/H59;2.低铅铜/青铜 CuZn38Pb2,符合欧盟ROHS环保标准;3.不锈钢。

一般情况下螺母不需要做表面处理,特殊的情况下可以电镀。

二、螺母的埋入方式1.热熔螺母热熔埋置是最常见、最通常的埋入方式,一般以热熔机及手工电烙铁埋钉。

热压质量较好,已有专用热压设备,设备价格低。

2.注塑螺母注塑成型埋置一般对螺母的孔径要求很严格,孔径管控在0.05mm以内,因为产品以Molding Pin固定后放置于射出成型模具中,螺母孔径要以注塑成型机的PIN针的大小来管控。

3.超声螺母超声埋置是一种通过超声振动,使螺母与工件表面及内在分子间的磨擦而使传处到接口的温度升高,当温度达到此工件自身的软化温度时,将螺母埋植于胶件中,当震动停止,工件同时在一定的压力下冷却定形。

不建议采用超声压接,超声压接设备很贵。

三、塑胶孔设计与螺母选择螺母基本尺寸塑胶基本尺寸注:D:螺母外径 L:螺母长度 d:螺母底座 C:塑胶孔径 W:塑胶孔壁厚 Y:塑胶孔深1.塑胶孔与螺母的选择参数i.d尺寸为螺母底座,也称导向定位部分,在埋入前与塑胶C部分配合,因此螺母底端d部分要比塑胶BOSS内孔径C尺寸小,以方便定位;ii.D尺寸为螺母外径,它与塑胶BOSS内孔径C尺寸相配,一般手机螺母塑胶内孔径比螺母外径小约0.3-0.4mm;即单边过盈0.15~0.2mm.iii.L尺寸为螺母长度,它与塑胶BOSS孔深度Y尺寸配合,一般塑胶孔深比螺母高(长)度大0.5-1.0mm的深度用于储胶;iv.W为塑胶孔壁厚,一般塑胶BOSS孔肉厚为0.8-1.0mm以上,螺母尺寸规格越大,肉厚越大。

塑胶件螺母埋置工艺和结构引言:塑胶件螺母是一种常用的连接元件,用于将螺纹连接到塑胶件中。

在塑胶件的制造过程中,螺母的埋置工艺和结构设计是非常重要的。

本文将介绍塑胶件螺母的埋置工艺和结构设计的相关内容。

一、塑胶件螺母埋置工艺1. 埋置工艺的选择塑胶件螺母的埋置工艺有多种选择,常用的有熔融埋置法、热压埋置法和冷压埋置法等。

具体选择哪种工艺需要考虑塑胶件的材料、形状和尺寸等因素,以及生产效率和成本等因素。

2. 埋置工艺的步骤(1)准备工作:确定螺母的埋置位置和数量,选择合适的埋置工具和设备。

(2)预处理:对塑胶件进行清洁处理,去除表面的灰尘和油脂等杂质,保证埋置的质量。

(3)埋置:根据埋置工艺的要求,使用埋置工具将螺母嵌入到塑胶件中,注意控制埋置力度和深度,以避免塑胶件的损坏。

(4)固化:根据螺母的材料和埋置工艺的要求,对塑胶件进行固化处理,使螺母与塑胶件紧密结合。

3. 埋置工艺的优缺点(1)熔融埋置法:适用于大批量生产,但可能会对塑胶件产生热变形,需要控制好温度和时间。

(2)热压埋置法:能够保证埋置的质量,但工艺复杂,设备投资较大。

(3)冷压埋置法:简单易行,但对塑胶件的要求较高,容易产生裂纹或破损。

二、塑胶件螺母的结构设计1. 螺母的形状和尺寸塑胶件螺母的形状和尺寸应根据具体需求进行设计,一般采用六角形状,尺寸要与螺纹匹配,以保证连接的牢固性。

2. 螺母的材料选择塑胶件螺母的材料选择要考虑其与塑胶件的相容性和使用环境的要求,常用的材料有塑料、铝合金和不锈钢等。

3. 螺母的固定方式塑胶件螺母的固定方式有多种,常用的有自锁螺母、胶粘固定和螺纹锁紧剂等。

选择合适的固定方式可以提高连接的可靠性和耐久性。

4. 螺母的表面处理塑胶件螺母的表面处理可以采用镀锌、镀铬或喷涂等方法,以提高其防腐性和美观性。

结论:塑胶件螺母的埋置工艺和结构设计对于塑胶件的质量和性能具有重要影响。

正确选择埋置工艺,合理设计螺母的形状和尺寸,以及选择合适的固定方式和表面处理方法,可以提高塑胶件螺母的连接效果和使用寿命。

螺母(铜柱)的埋入方式和设计尺寸

螺母(铜柱)的埋入方式和设计尺寸

一、螺母埋入方式

螺母(铜柱)埋入方式,一般有水平埋入和竖向埋入两种。

1.水平埋入

水平埋入方式是指螺母(铜柱)的埋入方式,螺母(铜柱)的长轴朝向,是和地面或其他固定件的垂直方向平行,这种埋入方式,可以避免在使用过程中,螺母(铜柱)的长轴传导出来的线圈及配件的干扰,且此时线圈与配件的运动,可以在螺母(铜柱)的外缘可以不受影响,可以均匀的均衡负荷,使螺母(铜柱)受力均衡,更有利于均衡负荷。

2.竖向埋入

竖向埋入方式是指螺母(铜柱)的埋入方式,其长轴朝向,是和地面或其他固定件的垂直方向垂直,这种埋入方式,可以有效的避免设备使用过程中,螺母(铜柱)的长轴传导出来的线圈及配件的干扰,但此时,线圈及配件的运动,在螺母(铜柱)的外缘可能会受影响,且受力不均,不利于均衡负荷。

二、螺母设计尺寸

1.外径

螺母外径的设计,应考虑螺母的中空腔体的结构形状,及螺母的热处理情况。

一般,螺母的外径约为14.05~15.05mm,若螺母的中空腔体较大,则可增大外径,以有利于散热。

2.内径

螺母内径的设计,主要考虑螺母的中空腔体的结构形状,及螺母的内部温度的影响,一般,螺母的内径约为5.45~6.45mm。

3.高度

螺母的高度设计,要考虑螺母的中空腔体的形状,正常情况下,螺母的高度约为19.05~20.05mm。

螺母标准尺寸表螺母是一种用于固定、连接和加固螺栓的紧固件。

螺母的尺寸对于确保螺栓和螺母之间的匹配至关重要。

螺母标准尺寸表提供了各种类型和尺寸的螺母的详细参数,以帮助人们正确选择和应用螺母。

一、常用螺母类型不同类型的螺母适用于不同的应用场景。

以下是常见的几种螺母类型:1. 标准螺母:也称为常规螺母,是最常见的螺母类型。

它具有普通的六角形外形,用于大多数一般应用。

2. 防松螺母:一般具有内部的弹簧或锁紧垫圈,可以增加螺母与螺栓间的摩擦力,防止松动。

3. 六角焊接螺母:具有六角形外形和焊接底部,用于焊接到结构上,提供强大的连接。

4. 方形螺母:外形为方形,用于特殊应用场景,例如木材结构。

二、螺母标准尺寸表示例以下是螺母标准尺寸表的示例,包括常见螺纹规格和对应的螺母尺寸参数。

请注意,以下数据仅为示范,实际使用时应查阅正式标准或具体制造商提供的数据以确保准确性。

螺纹规格螺母类型螺母尺寸(单位:毫米)M3 标准螺母 5.5 × 5.5 × 2.4M4 标准螺母 7 × 7 × 3M5 标准螺母 8.5 × 8.5 × 4M6 标准螺母 10 × 10 × 5M8 标准螺母 13 × 13 × 6M10 标准螺母 16 × 16 × 8以上示例中,"M3"表示螺纹规格为M3,"标准螺母"表示该螺纹规格对应的螺母类型为标准螺母,而"5.5 × 5.5 × 2.4"则表示螺母的尺寸为5.5毫米 × 5.5毫米 × 2.4毫米。

根据不同的螺纹规格和螺母类型,螺母的尺寸也会有所不同。

三、注意事项在选择和使用螺母时,有以下几点需要注意:1. 螺母尺寸:选择与使用的螺纹规格相匹配的螺母尺寸,以确保良好的连接效果。

预埋螺母标准

一、材料

预埋螺母应由高质量的合金钢或不锈钢制成,以确保其具有足够的强度和耐腐他性。

根据设计要求,螺母的材质应符合相应的标准。

二、形状和尺寸

预埋螺母应具有标准的形状和尺寸,以确保其能够与螺栓正确配合并安装在所需的位置。

螺母的形状应符合国家标准或行业标准,尺寸应符合设计要求。

三、表面处理

预埋螺母的表面应进行处理,以提高其抗腐蚀性和美观度。

常用的表面处理方法包括镀锌、喷塑、涂漆等。

应根据设计要求和实际使用环境选择合适的表面处理方法。

四、螺纹质量

预埋螺母的螺纹应清晰、完整,以确保能够与螺栓顺利配合。

螺纹深度和螺距应符合设计要求,以确保预埋螺母能够承受所需的承载能力。

五、承载能力

预埋螺母应具有足够的承载能力,以承受安装和使用过程中的各种载荷。

应根据设计要求进行承载能力计算,并选择合适的螺母材料和尺寸。

六、安装精度

预埋螺母的安装精度对其使用效果和使用寿命具有重要影响。

安

装精度包括位置精度、平行度、垂直度等。

应根据设计要求和实际使用环境选择合适的安装方法,以确保预埋螺母的安装精度符合标准。

七、检验标准

预埋螺母应按照相应的检验标准进行质量检验,以确保其符合设计要求和使用要求。

检验标准应包括外观质量、尺寸精度、螺纹质量、承载能力等方面的要求。

标准螺母尺寸螺母是一种常见的紧固件,用于将螺栓或螺钉固定在机械零件上。

螺母的尺寸和规格对于机械零件的安装和使用起着至关重要的作用。

本文将介绍标准螺母的尺寸,以便读者在实际应用中能够正确选择和使用螺母。

1. 螺母的尺寸标准。

螺母的尺寸标准通常由国际标准化组织(ISO)或国家标准制定机构制定。

常见的标准包括ISO标准、DIN标准、ANSI标准等。

这些标准规定了螺母的直径、螺纹间距、螺纹高度等参数,以确保螺母能够与相应的螺栓或螺钉配合使用。

2. 螺母的尺寸参数。

螺母的尺寸参数包括螺母的直径、螺纹规格、螺母高度等。

其中,螺母的直径是指螺母外径的大小,通常用于与螺栓或螺钉的直径相匹配。

螺纹规格则是指螺母内部的螺纹规格,包括螺纹间距、螺纹高度等参数。

螺母的高度则是指螺母整体的高度,包括螺母顶部到底部的距离。

3. 螺母的尺寸选择。

在选择螺母尺寸时,需要根据实际使用情况和螺栓或螺钉的尺寸来进行匹配。

首先要确定螺栓或螺钉的直径和螺纹规格,然后选择相应的螺母尺寸。

在选择螺母高度时,需要考虑螺母的厚度和所需的紧固力,以确保螺母能够正常使用并达到预期的紧固效果。

4. 螺母的尺寸测量。

测量螺母的尺寸通常需要使用专用的测量工具,如千分尺、外径千分尺等。

在测量螺母直径时,需要将螺母放置在平整的表面上,并使用测量工具进行精确的测量。

在测量螺母螺纹规格时,需要使用螺纹规的测量工具,以确保测量结果的准确性。

5. 螺母尺寸的应用。

螺母的尺寸对于机械零件的安装和使用至关重要。

正确选择和使用螺母尺寸可以确保机械零件的正常运行和安全使用。

因此,在实际应用中,需要根据实际情况选择合适的螺母尺寸,并严格按照标准要求进行安装和使用。

总结:螺母的尺寸是确保机械零件安装和使用的关键因素之一。

正确选择和使用螺母尺寸可以提高机械零件的可靠性和安全性。

因此,在实际应用中,需要严格按照标准要求选择和使用螺母尺寸,以确保机械设备的正常运行和安全使用。

塑胶件热熔螺母注意事项一、螺母植入方式:1.热熔埋植:是最常见的埋入方式,一般以热熔机或手工电烙铁埋植。

产品注塑完成后,电加热螺母热熔塑料后再压植螺母。

2.注塑植入螺母:注塑成型埋植对螺母的孔径要求很严格,因为螺母用特定直径的钢PIN针定位,螺母孔径小则植不进,太大则定位不好。

螺母孔径要较钢PIN针直径大,公差管控在0~0.05㎜以内。

3.超声波熔植螺母:超声埋植是一种通过超声振动,使螺母与产品塑料分子间产生摩擦,而使接触处的温度升高,从而熔融塑料,再将螺母埋植入产品塑料中,当振动停止后,螺母四周冷却定形。

二、热熔埋植螺母不良的情况:图1:埋植温度过高与图2:埋植温度过高过低三、产品塑胶内孔设计与螺母选择:1.产品塑胶形状如图3所示,塑胶内孔1/3做成直伸位,内孔2/3做成1~2°的锥度;模具PIN针外形按塑胶内孔形状设计。

图3:产品塑胶基本尺寸图4:螺母基本尺寸2.螺母外形按图4所示:A)做两层斜螺纹,一层向左斜,一层向右斜,斜螺纹压花深度与螺纹高度根据扭力与拉拔力要求进行调整,螺纹深,螺母埋入后,则扭力与拉拔力就大;在组装螺丝时,螺母不易脱落滑动;B)两层斜螺纹间,做凹陷装胶位,螺母埋入后,拉拔力要大;3.螺母与塑胶尺寸匹配关系:①螺母底座为导向定位部分,外径为d,在埋入塑胶前与塑胶C部分配合,因此,螺母底座外径d 要略小于塑胶内孔直径C,1~2㎜,方便定位;②螺母外径为D,与塑胶内孔径C相配合,一般D=C+(0.25~0.3)㎜;压熔时螺母才包裹紧;③螺母长度为L,与塑胶内孔深度Y配合,一般L=Y-(0.5~1.0)㎜;压熔时储装溢融胶;螺母螺纹高度与深度影响扭拉力,压花段太短,在螺母热熔后,压花吃胶面太少,会产生扭拉力不足的情况,故一般建议Y在2.5㎜以上,螺母长度在2.0㎜以上;若客户不方便改模,则将双斜纹改为单斜纹,增大压花吃胶面积。

④塑胶壁厚为W,一般要求壁厚在0.8~1.0㎜以上,螺母规格越大,壁厚越大,否则,在压熔螺母后,塑胶易开裂;在不影响组装空间与产品不产生收缩痕的前提下,壁厚适当做厚;⑤通过修正模具PIN尺寸,以评估压熔后溢胶情况及拉拔力大小;如下所示⑥客户不方便修改模具,则通过修正螺母形状,改进热熔溢胶与胶柱破裂的情况:由于选用圆柱状螺母,在埋入螺母后,A1,A2处膨胀,B处却急剧收缩,造成塑胶排挤困难,螺母上下端容易产生溢胶现象,严重影响产品外观。

塑料制品铜嵌件埋入方式设计·热熔螺母热熔埋置是最常见、最通常的埋入方式,一般以热熔机及手工电烙铁埋钉。

·注塑螺母 注塑成型埋置一般对螺母的孔径要求很严格,孔径管控在0.05mm以内,因为产品以Molding Pin固定后放置于射出成型模具中,螺母孔径要以注塑成型机的PIN针的大小来管控。

·超声螺母超声埋置是一种通过超声振动,使螺母与工件表面及内在分子间的磨擦而使传处到接口的温度升高,当温度达到此工件自身的软化温度时,将螺母埋植于胶件中,当震动停止,工件同时在一定的压力下冷却定形。

塑胶孔设计与螺母选择螺母基本尺寸塑胶基本尺寸注:D:螺母外径L:螺母长度d:螺母底座C:塑胶孔径W:塑胶孔壁厚Y:塑胶孔深塑胶孔与螺母的选择参数1、d 尺寸为螺母底座,也称导向定位部分,在埋入前与塑胶C 部分配合,因此 螺母底端d 部分要比塑胶BOSS 内孔径C 尺寸小,以方便定位;2、D 尺寸为螺母外径,它与塑胶BOSS 内孔径C 尺寸相配,一般手机螺母塑胶 内孔径比螺母外径小约0.25-0.3mm ;3、L 尺寸为螺母长度,它与塑胶BOSS 孔深度Y 尺寸配合,一般塑胶孔深比螺 母高(长)度大0.5-1.0mm 的深度用于储胶;4、W 为塑胶孔壁厚,一般塑胶BOSS 孔肉厚为0.8-1.0mm 以上,螺母尺寸规格 越大,肉厚越大。

(见下表参数)塑胶孔径螺牙Thread外径D长度L 直径C 深度Y 塑胶肉厚W2.03.02.53.53.04.0M1.2*0.252.33.5 2.04.50.82.03.02.5 3.53.04.0M1.2*0.252.53.5 2.24.50.81.8 2.82.03.02.53.5M1.4*0.32.33.02.04.00.82.03.02.53.53.04.0M1.4*0.32.354.02.15.00.82.03.0M1.4*0.32.52.52.23.50.83.04.03.54.52.03.02.53.53.04.0M1.4*0.32.73.52.34.50.81.82.82.03.02.53.53.04.03.54.5M1.6*0.352.5 4.02.25.01.02.03.02.53.53.04.03.54.5M1.6*0.352.7 4.02.35.0 1.02.03.02.53.53.04.03.5 4.5M1.6*0.353.04.0 2.65.0 1.02.0 3.02.5 3.53.0 4.03.5 4.5M1.7*0.353.04.0 2.65.0 1.22.03.02.53.53.04.03.54.5M1.8*0.353.04.02.65.01.2备注:以上皆为建议数据,如有其它所需尺寸将可另行制作!塑胶BOSS孔尺寸开立大小的影响若:塑胶与螺母选择上无问题,螺母埋入塑胶后标准状态如图(一)所示:若:螺母尺寸太小,塑胶BOSS孔太大,螺母埋入塑胶后吃不到胶,会产生扭拉力不足现象如图(二)所示:若:螺母尺寸太大,BOSS孔太小,会产生溢胶或者爆裂现象如图(三)所示:如螺母尺寸与塑胶尺寸都没有问题,还有异常现象发生,那我们通常会考虑通过一些优化设计来改善;例1、塑胶BOSS孔深较浅,会产生扭拉力不足由于BOSS孔深度较浅,如选择双斜纹的螺母,在螺母各尺寸比例调配下,特别是压花上,压花段差较短,这样的螺母埋入塑胶后,压花吃胶面的塑胶太少,会产生扭拉力不足现象,所以一般建议,将BOSS孔深设在2.5mm以上,螺母尺寸长度一般建议做2.0mm以上。

塑胶件中⾦属螺纹嵌件的类型及埋⼊⽅法⾦属螺纹嵌件,可分为:外螺纹嵌件和内螺纹嵌件,本⽂主要介绍内螺纹嵌件,简称螺母,内螺纹嵌件按材质可分为:铜螺母(C3604黄铜或⽆铅铜),不锈钢螺母(SUS303),碳钢螺母(12L14或12L15)。

因铜材质具有较好的导热性以及易加⼯性,实际产品中,铜螺母的应⽤最为⼴泛,所以下⾯主要围绕铜螺母进⾏介绍。

铜螺母的分类⼀、按外圈纹路可分为:1. 直纹:易加⼯,成本低,能提供最⼤扭矩,不过拉出⼒较⼩,纹路中间的凹槽⽬的是增加拉出⼒。

2. 斜纹:平衡了两个⽅向(旋转⽅向和轴线⽅向)的阻⼒,即平衡了拉出⼒和扭矩性能。

1)螺旋纹,与直滚花相⽐,螺旋滚花具有较低的扭矩阻⼒,但轴向拉出阻⼒得到了增加,(注意:螺旋⽅向⼀般为右旋,可以防⽌螺钉在旋紧的过程中出现松脱)。

2)双斜纹(⼋字花),具备左右⽅向的斜纹,可以防⽌螺钉在旋紧或拧开的过程中出现松脱。

3)⽹纹(菱形纹),同样平衡了拉出⼒和扭矩性能。

3. 组合纹路,两种纹路组合,如直纹+斜纹。

⼆、按埋⼊⽅式可分为:1. 热熔/超声波型热熔埋⼊是最常⽤的⼀种埋⼊⽅式,⼀般以热熔机及⼿⼯电烙铁埋⼊,其原理是通过加热压头,并与铜螺母接触,使铜螺母温度升⾼,当温度达到此塑胶⾃⾝的软化温度时,将螺母埋植于胶件中,退出压头,冷却后铜螺母与塑胶件热熔成⼀体。

超声波埋⼊是⼀种通过超声振动,使螺母与塑胶表⾯及内在分⼦间的磨擦⽽使传处到接⼝的温度升⾼,当温度达到此塑胶⾃⾝的软化温度时,将螺母埋植于胶件中,当震动停⽌,⼯件同时在⼀定的压⼒下冷却定形。

从上述原理可以看出,热熔埋⼊和超声波埋⼊的原理和过程其实都差不多,区别在于加热的⽅式不同,所以这两种⽅式所⽤的螺母类型可以归为⼀类,塑胶件的预留孔也可以通⽤。

唯⼀的区别是,热熔埋⼊型常常选⽤铜螺母,因为铜的导热性较好,⽽超声波型可不限定铜材质的螺母,不锈钢或碳钢都可。

由于热熔/超声波型螺母最终还得靠外⼒的作⽤下压⼊,所以螺母的最前端⼀般有导向结构以利于压⼊埋置于塑胶预留孔。

螺母的埋入方式热熔螺母的埋入方式视频热熔埋置是最常见、最通常的埋入方式,一般以热熔机及手工电烙铁埋钉。

螺母的其他埋入方式· 注塑螺母注塑成型埋置一般对螺母的孔径要求很严格,孔径管控在0.05mm以内,因为产品以Molding Pin固定后放置于射出成型模具中,螺母孔径要以注塑成型机的PIN针的大小来管控。

· 超声螺母超声埋置是一种通过超声振动,使螺母与工件表面及内在分子间的磨擦而使传处到接口的温度升高,当温度达到此工件自身的软化温度时,将螺母埋植于胶件中,当震动停止,工件同时在一定的压力下冷却定形。

塑胶孔设计与螺母选择塑胶孔与螺母的选择参数1、d尺寸为螺母底座,也称导向定位部分,在埋入前与塑胶C部分配合,因此螺母底端d部分要比塑胶BOSS内孔径C尺寸小,以方便定位;2、D尺寸为螺母外径,它与塑胶BOSS内孔径C尺寸相配,一般手机螺母塑胶内孔径比螺母外径小约0.25-0.3mm;3、L尺寸为螺母长度,它与塑胶BOSS孔深度Y尺寸配合,一般塑胶孔深比螺母高(长)度大0.5-1.0mm的深度用于储胶;4、W为塑胶孔壁厚,一般塑胶BOSS孔肉厚为0.8-1.0mm以上,螺母尺寸规格越大,肉厚越大。

(见下页参数表)BOSS孔参考数据螺牙Thread 外径D 长度L塑胶孔径塑胶肉厚W 直径深度YM1.2*0.25 2.3 2.0/2.5/3.0/3.5 2.0 3.0/3.5/4.0/4.5 0.8 M1.2*0.25 2.5 2.0/2.5/3.0/3.5 2.2 3.0/3.5/4.0/4.5 0.8 M1.4*0.3 2.3 1.8/2.0/2.5/3.0 2.0 2.8/3.0/3.5/4.0 0.8 M1.4*0.3 2.35 2.0/2.5/3.0/4.0 2.1 3.0/3.5/4.0/5.0 0.8 M1.4*0.3 2.5 2.0/2.5/3.0/3.5 2.2 3.0/3.5/4.0/4.5 0.8 M1.4*0.3 2.7 2.0/2.5/3.0/3.5 2.3 3.0/3.5/4.0/4.5 0.8 M1.6*0.35 2.5 1.8/2.0/2.5/3.0/3.5/4.0 2.2 2.8/3.0/3.5/4.0/4.5/5.0 1.0 M1.6*0.35 2.7 2.0/2.5/3.0/3.5/4.0 2.3 3.0/3.5/4.0/4.5/5.0 1.0 M1.6*0.35 3.0 2.0/2.5/3.0/3.5/4.0 2.6 3.0/3.5/4.0/4.5/5.0 1.0 M1.7*0.35 3.0 2.0/2.5/3.0/3.5/4.0 2.6 3.0/3.5/4.0/4.5/5.0 1.2 M1.8*0.35 3.0 2.0/2.5/3.0/3.5/4.0 2.6 3.0/3.5/4.0/4.5/5.0 1.2 M2.0*0.4 3.5 2.0/2.5/3.0/4.0 3.1 2.0/3.0/4.0/5.0 1.2 M2.0*0.4 3.6 1.7/2.0/2.5/3.0/4.0/5.0 3.1 2.0/2.5/3.0/4.0/5.0/6.0 1.3 M2.5*0.45 4.2 2.0/2.5/3.0/4.0/5.0 3.6 2.5/3.0/4.0/5.0/6.0 1.2 M2.5*0.45 4.4 2.0/2.5/3.0/4.0/5.0 3.8 2.5/3.5/4.0/5.0/6.0 1.6 M2.5*0.45 4.6 2.0/2.5/3.0/4.0/5.0 4.0 2.5/3.5/4.0/5.0/6.0 1.6M2.6*0.45 4.6 2.5/3.0/4.0/5.0 4.0 3.5/4.0/5.0/6.0 1.6 M3.0*0.5 4.4 2.5/3.0/3.5/4.0/5.0 3.8 3.5/4.0/4.5/5.0/6.0 1.6 M3.0*0.5 4.6 2.5/3.0/3.5/4.0/5.0 4.0 3.5/4.0/4.5/5.0/6.0 1.6 M3.0*0.5 5.0 2.5/3.0/4.0/5.0/6.0 4.4 3.5/4.0/5.0/6.0/7.0 1.6 M3.0*0.5 5.5 3.0/4.0/5.0/6.0 4.9 4.0/5.0/6.0/7.0 1.8 M3.5*0.6 5.0 4.0/5.0/6.0/7.0 4.4 4.0/5.0/6.0/7.0 1.6 M3.5*0.6 5.5 4.0/5.0/6.0/7.0 4.9 5.0/6.0/7.0/8.0 1.8 M4.0*0.5 5.8 4.0/5.0/5.8/6.5/7.0 5.2 5.0/6.0/6.8/7.5/8.0 1.8 M4.0*0.7 6.3 4.0/5.0/5.8/6.5/8.0 5.6 5.0/6.0/6.8/7.5/9.0 2.1 M5.0*0.8 7.1 5.0/5.8/6.5/9.5 6.4 6.0/6.8/7.5/10.5 2.6 M6.0*1.0 8.7 5.0/6.5/9.5/12.5 8.0 6.0/7.5/10.5/13.5 3.3 M8.0*1.25 10.3 5.0/6.5/9.5/12.5 9.6 6.0/7.5/10.5/13.5 4.5 以上规格数据仅供参考,如另有规格需求可依据要求另行制作。

塑胶件热压螺母预埋螺母加工技术要求塑胶件作为一种常见的材料,广泛应用于各个领域。

在一些特定的应用场景中,需要将螺母嵌入到塑胶件中,以便与其他零部件进行连接。

这就需要采用热压螺母或预埋螺母的加工技术。

下面将对这两种加工技术的要求进行详细介绍。

一、热压螺母加工技术要求:1.1螺母选择:在进行塑胶件热压螺母加工时,首先需要选择合适的螺母。

一般情况下,采用不锈钢螺母,它具有良好的耐腐蚀性和耐磨性,能够满足一般应用的要求。

1.2螺母尺寸:选择合适的螺母尺寸非常重要,尺寸选择不当会导致热压螺母加工困难甚至失败。

因此,在进行加工前需要准确测量塑胶件的孔径,并选择相应尺寸的螺母。

1.3温度控制:热压螺母加工需要在一定的温度下进行。

温度过高或者过低都会影响加工效果。

因此,需要严格控制温度,一般情况下,加工温度为80-120摄氏度。

1.4加工工艺:热压螺母加工通常分为两个步骤:预热和加压。

预热的目的是将螺母加热到加工温度,以便更好地与塑胶件结合。

加压的目的是通过力的作用,将热螺母嵌入到塑胶件中。

加工过程需要确保加热时间和压力的稳定,以保证加工效果。

1.5质量控制:加工完成后需要进行质量控制,确保螺母嵌入牢固,不会脱落。

常用的质量控制方法是进行抗剪力测试,以确定螺母的牢固程度。

二、预埋螺母加工技术要求:2.1材料选择:预埋螺母通常采用高强度的不锈钢材料,能够承受大的力,确保零部件的连接牢固。

同时,材料的耐腐蚀性也需要考虑,以满足特定环境下的应用要求。

2.2螺母尺寸:螺母尺寸的选择同样非常重要。

预埋螺母需要与塑胶件的孔径相匹配,以便更好地嵌入进去。

因此,在进行加工前需要准确测量孔径,并选择相应尺寸的螺母。

2.3加工工艺:预埋螺母加工需要进行孔底加工和螺母埋入两个步骤。

孔底加工是为了保证螺母嵌入的牢固性,需要采用适当的工具和方法进行加工。

螺母埋入是将螺母嵌入到塑胶件中,常用的方法有打压式和热熔式。

打压式适用于小尺寸的螺母,而热熔式适用于大尺寸的螺母。

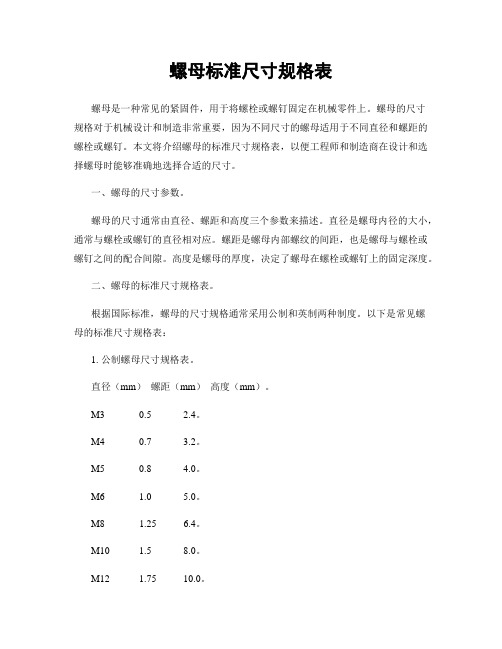

螺母标准尺寸规格表螺母是一种常见的紧固件,用于将螺栓或螺钉固定在机械零件上。

螺母的尺寸规格对于机械设计和制造非常重要,因为不同尺寸的螺母适用于不同直径和螺距的螺栓或螺钉。

本文将介绍螺母的标准尺寸规格表,以便工程师和制造商在设计和选择螺母时能够准确地选择合适的尺寸。

一、螺母的尺寸参数。

螺母的尺寸通常由直径、螺距和高度三个参数来描述。

直径是螺母内径的大小,通常与螺栓或螺钉的直径相对应。

螺距是螺母内部螺纹的间距,也是螺母与螺栓或螺钉之间的配合间隙。

高度是螺母的厚度,决定了螺母在螺栓或螺钉上的固定深度。

二、螺母的标准尺寸规格表。

根据国际标准,螺母的尺寸规格通常采用公制和英制两种制度。

以下是常见螺母的标准尺寸规格表:1. 公制螺母尺寸规格表。

直径(mm)螺距(mm)高度(mm)。

M3 0.5 2.4。

M4 0.7 3.2。

M5 0.8 4.0。

M6 1.0 5.0。

M8 1.25 6.4。

M10 1.5 8.0。

M12 1.75 10.0。

2. 英制螺母尺寸规格表。

直径(in)螺距(TPI)高度(in)。

1/4 20 0.2。

5/16 18 0.25。

3/8 16 0.3125。

7/16 14 0.375。

1/2 13 0.4375。

5/8 11 0.5。

3/4 10 0.5625。

三、螺母的选用原则。

在选择螺母时,需要根据实际的使用要求和螺栓或螺钉的尺寸来进行合理的选择。

一般来说,螺母的直径和螺距应与螺栓或螺钉相匹配,高度则根据固定深度和受力情况来确定。

此外,还需要考虑螺母的材质、表面处理和防松动设计等因素,以确保螺母能够在特定工况下发挥最佳的固定效果。

四、螺母的应用领域。

螺母广泛应用于机械制造、航空航天、汽车制造、电子设备等领域。

不同领域的应用要求对螺母的尺寸和性能提出了不同的要求,因此在选择螺母时需要充分考虑实际的使用环境和受力情况。

五、结语。

螺母作为常见的紧固件,在机械设计和制造中起着至关重要的作用。

m3埋螺母规格

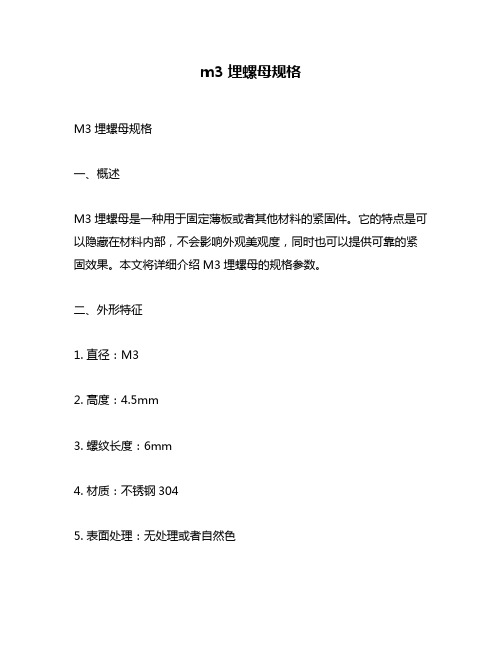

M3埋螺母规格

一、概述

M3埋螺母是一种用于固定薄板或者其他材料的紧固件。

它的特点是可以隐藏在材料内部,不会影响外观美观度,同时也可以提供可靠的紧固效果。

本文将详细介绍M3埋螺母的规格参数。

二、外形特征

1. 直径:M3

2. 高度:4.5mm

3. 螺纹长度:6mm

4. 材质:不锈钢304

5. 表面处理:无处理或者自然色

三、性能参数

1. 耐腐蚀性能:不锈钢304具有良好的耐腐蚀性能,可以适应多种环境。

2. 强度:根据GB/T3098.2标准,M3埋螺母最大承载力为500N。

3. 防松动能力:经过测试,在正常使用条件下,M3埋螺母具有良好

的防松动能力。

四、安装方法

1. 在需要固定的材料上钻一个与M3埋螺母大小相同的孔。

2. 将M3埋螺母插入孔中,并用专用工具旋转,使其与材料表面齐平。

3. 将螺钉插入M3埋螺母中,并旋转固定。

五、适用范围

M3埋螺母适用于各种需要固定的材料,特别是对外观要求高的产品,如手机、电脑等电子产品。

同时也可以用于一些需要隐藏紧固件的装

饰性材料上。

六、注意事项

1. 安装前请确保M3埋螺母和孔的大小相同,否则会影响紧固效果。

2. 使用专用工具旋转时,请不要使用过大的力量,以免损坏M3埋螺

母或者材料。

3. 在使用过程中,请注意不要过度拧紧,以免造成材料变形或者损坏。

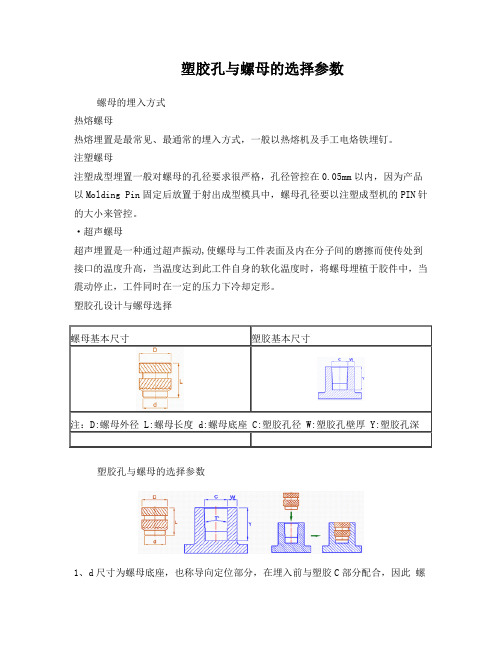

塑胶孔与螺母的选择参数螺母的埋入方式热熔螺母热熔埋置是最常见、最通常的埋入方式,一般以热熔机及手工电烙铁埋钉。

注塑螺母注塑成型埋置一般对螺母的孔径要求很严格,孔径管控在0.05mm以内,因为产品以Molding Pin固定后放置于射出成型模具中,螺母孔径要以注塑成型机的PIN针的大小来管控。

·超声螺母超声埋置是一种通过超声振动,使螺母与工件表面及内在分子间的磨擦而使传处到接口的温度升高,当温度达到此工件自身的软化温度时,将螺母埋植于胶件中,当震动停止,工件同时在一定的压力下冷却定形。

塑胶孔设计与螺母选择螺母基本尺寸塑胶基本尺寸注:D:螺母外径 L:螺母长度 d:螺母底座 C:塑胶孔径 W:塑胶孔壁厚 Y:塑胶孔深塑胶孔与螺母的选择参数1、d尺寸为螺母底座,也称导向定位部分,在埋入前与塑胶C部分配合,因此螺母底端d部分要比塑胶BOSS内孔径C尺寸小,以方便定位;2、D尺寸为螺母外径,它与塑胶BOSS内孔径C尺寸相配,一般手机螺母塑胶内孔径比螺母外径小约0.25-0.3mm;3、L尺寸为螺母长度,它与塑胶BOSS孔深度Y尺寸配合,一般塑胶孔深比螺母高(长)度大0.51.0mm的深度用于储胶;4、W为塑胶孔壁厚,一般塑胶BOSS孔肉厚为0.8-1.0mm以上,螺母尺寸规格越大,肉厚越大。

(见下表参数)3.54.54.05.0M1.8*0.35 3.0 2.02.63.01.22.53.53.04.03.54.54.05.0备注:以上皆为建议数据,如有其它所需尺寸将可另行制作!塑胶BOSS孔尺寸开立大小的影响若:塑胶与螺母选择上无问题,螺母埋入塑胶后标准状态如图(一)所示若:螺母尺寸太小,塑胶BOSS孔太大,螺母埋入塑胶后吃不到胶,会产生扭拉力不足现象如图(二)所示:若:螺母尺寸太大,BOSS孔太小,会产生溢胶或者爆裂现象如图(三)所示:如螺母尺寸与塑胶尺寸都没有问题,还有异常现象发生,那我们通常会考虑通过一些优化设计来改善;例1、塑胶BOSS孔深较浅,会产生扭拉力不足由于BOSS孔深度较浅,如选择双斜纹的螺母,在螺母各尺寸比例调配下,特别是压花上,压花段差较短,这样的螺母埋入塑胶后,压花吃胶面的塑胶太少,会产生扭拉力不足现象,所以一般建议,将BOSS孔深设在2.5mm以上,螺母尺寸长度一般建议做2.0mm以上。

塑料制品铜嵌件埋入方式设计·热熔螺母热熔埋置是最常见、最通常的埋入方式,一般以热熔机及手工电烙铁埋钉。

·注塑螺母注塑成型埋置一般对螺母的孔径要求很严格,孔径管控在0.05mm以内,因为产品以Molding Pin固定后放置于射出成型模具中,螺母孔径要以注塑成型机的PIN针的大小来管控。

·超声螺母超声埋置是一种通过超声振动,使螺母与工件表面及内在分子间的磨擦而使传处到接口的温度升高,当温度达到此工件自身的软化温度时,将螺母埋植于胶件中,当震动停止,工件同时在一定的压力下冷却定形。

塑胶孔设计与螺母选择螺母基本尺寸塑胶基本尺寸注:D:螺母外径L:螺母长度d:螺母底座C:塑胶孔径W:塑胶孔壁厚Y:塑胶孔深塑胶孔与螺母的选择参数1、d尺寸为螺母底座,也称导向定位部分,在埋入前与塑胶C部分配合,因此螺母底端d部分要比塑胶BOSS内孔径C尺寸小,以方便定位;2、D尺寸为螺母外径,它与塑胶BOSS内孔径C尺寸相配,一般手机螺母塑胶内孔径比螺母外径小约0.25-0.3mm;3、L尺寸为螺母长度,它与塑胶BOSS孔深度Y尺寸配合,一般塑胶孔深比螺母高(长)度大0.5-1.0mm的深度用于储胶;4、W为塑胶孔壁厚,一般塑胶BOSS孔肉厚为0.8-1.0mm以上,螺母尺寸规格越大,肉厚越大。

(见下表参数)螺牙Thread 外径D 长度L塑胶孔径塑胶肉厚W 直径C 深度YM1.2*0.25 2.3 2.02.03.00.82.53.53.04.03.54.5M1.2*0.25 2.5 2.02.23.00.82.53.53.04.03.54.5M1.4*0.3 2.3 1.82.02.80.8 2.0 3.02.53.53.04.0M1.4*0.3 2.35 2.02.13.00.82.53.53.04.04.05.0M1.4*0.3 2.5 2.0 2.2 3.0 0.8备注:以上皆为建议数据,如有其它所需尺寸将可另行制作!塑胶BOSS孔尺寸开立大小的影响若:塑胶与螺母选择上无问题,螺母埋入塑胶后标准状态如图(一)所示:若:螺母尺寸太小,塑胶BOSS孔太大,螺母埋入塑胶后吃不到胶,会产生扭拉力不足现象如图(二)所示:若:螺母尺寸太大,BOSS孔太小,会产生溢胶或者爆裂现象如图(三)所示:如螺母尺寸与塑胶尺寸都没有问题,还有异常现象发生,那我们通常会考虑通过一些优化设计来改善;例1、塑胶BOSS孔深较浅,会产生扭拉力不足由于BOSS孔深度较浅,如选择双斜纹的螺母,在螺母各尺寸比例调配下,特别是压花上,压花段差较短,这样的螺母埋入塑胶后,压花吃胶面的塑胶太少,会产生扭拉力不足现象,所以一般建议,将BOSS孔深设在2.5mm以上,螺母尺寸长度一般建议做2.0mm以上。

预埋螺母,直纹滚花铜螺母规格链接来源本页面来源于如下商品的介绍链接,如需购买具体商品,请点击:GB809通孔嵌装圆螺母:GB809盲孔嵌装圆螺母:嵌装圆螺母简述嵌装圆螺母又称GB809嵌装圆螺母,呈圆状两端带有直纹滚花,一般采用注塑、热压等方式预埋在塑料件内或注塑件内,形成一个内螺纹,故被形象的称为预埋螺母,而大多数的预埋螺母都是采用铜材料生产,也称为预埋铜螺母。

GB809嵌装圆螺母分为通孔嵌装圆螺母A型和盲孔嵌装圆螺母B型两种。

嵌装圆螺母一般采用C3604易车削黄铜或无铅铜材质,表面花纹为原棒直接拉花,花纹饱满花齿清晰可见,也称其直纹滚花铜螺母,嵌入进塑料件后能承担更大的扭力。

下图是一组盲孔嵌装圆螺母,规格分别为M8*14、M6*16,从图中可以看出其两端的直纹拉花间有沟槽,它可以使螺母与注塑件结合更紧密,在使用中不易被拔出和转动。

GB809通孔嵌装圆螺母标准嵌装圆螺母国标GB809-1988,螺纹规格从:M2—-M8。

通孔嵌装螺母图纸:GB809通孔嵌装圆螺母标准及规格参数表:单位MMGB809盲孔嵌装圆螺母标准盲孔嵌装螺母图纸:GB809盲孔嵌装圆螺母标准及规格参数表:单位MMGB809嵌装圆螺母材质嵌装圆螺母的材质有:铜、不锈钢、碳钢等。

最常用的是C3604黄铜材质。

我公司也生产不锈钢嵌装圆螺母,所用材质是sus303不锈钢,以及采用1215快削钢材质的碳钢嵌装螺母。

有需求可直接上螺丝街选购或致电咨询。

一般情况下,镶圆螺母不需要表面处理就能保持本色。

特殊情况下可以镀镍。

嵌装圆螺母安装方法镶圆螺母多采用注塑成型,加热后嵌入塑料件或直接注入模具。

如以下视频所示:由于黄铜具有良好的导热性,加热后将铜螺母嵌件压入塑料基体中可以使其快速升温,加热后还可以将热量快速传递到塑料部分使塑料孔周边软化,使产品快速压入孔中。

如果模具用于注射成型,铜嵌件在热注射到塑料零件中后,温度会迅速升高。

因为外径上的压花工艺,注塑后会与铜嵌件形成一定的摩擦力和咬合力,固定后不易脱落。

螺母(铜柱)的埋入方式和设计尺寸

热熔螺母

热熔埋置是最常见、最通常的埋入方式,一般以热熔机及手工电烙铁埋钉。

注塑螺母

注塑成型埋置一般对螺母的孔径要求很严格,孔径管控在0.05mm以内,因为产品以Molding Pin固定后放置于射出成型模具中,螺母孔径要以注塑成型机的PIN针的大小来管控。

超声螺母

超声埋置是一种通过超声振动,使螺母与工件表面及内在分子间的磨擦而使传处到接口的温度升高,当温度达到此工件自身的软化温度时,将螺母埋植于胶件中,当震动停止,工件同时在一定的压力下冷却定形。

塑胶孔设计与螺母选择

1、d尺寸为螺母底座,也称导向定位部分,在埋入前与塑胶C部分配合,因此螺母底端d 部分要比塑胶BOSS内孔径C尺寸小,以方便定位;

2、D尺寸为螺母外径,它与塑胶BOSS内孔径C尺寸相配,一般手机螺母塑胶内孔径比螺母外径小约0.25-0.3mm;

3、L尺寸为螺母长度,它与塑胶BOSS孔深度Y尺寸配合,一般塑胶孔深比螺母高(长)度大0.5-1.0mm的深度用于储胶;

4、W为塑胶孔壁厚,一般塑胶BOSS孔肉厚为0.8-1.0mm以上,螺母尺寸规格越大,肉厚越大。

(见下表参数)

塑胶BOSS孔尺寸开立大小的影响

3.JPG (56.23 KB)

2009-2-5 14:29

若:塑胶与螺母选择上无问题,螺母埋入塑胶后标准状态如图(一)所示:

若:螺母尺寸太小,塑胶BOSS孔太大,螺母埋入塑胶后吃不到胶,会产生扭拉力不足现象如图(二)所示:

若:螺母尺寸太大,BOSS孔太小,会产生溢胶或者爆裂现象如图(三)所示:

如螺母尺寸与塑胶尺寸都没有问题,还有异常现象发生,那我们通常会考虑通过一些优化设计来改善;

例1、塑胶BOSS孔深较浅,会产生扭拉力不足

4.GIF (10.34 KB)

2009-2-5 14:29

由于BOSS孔深度较浅,如选择双斜纹的螺母,在螺母各尺寸比例调配下,特别是压花上,压花段差较短,这样的螺母埋入塑胶后,压花吃胶面的塑胶太少,会产生扭拉力不足现象,所以一般建议,将BOSS孔深设在2.5mm以上,螺母尺寸长度一般建议做2.0mm以上。

改善方案:类似这种情况,在客户不方便改模情况下,可建议将螺母花形改为单斜BS1,如右图所示,这样将压花段差加大,压花吃胶面的塑胶增大,从而增加扭拉力。

例2、塑胶BOSS孔溢胶,爆裂

5.GIF (1

6.33 KB)

2009-2-5 14:29

由于选择左图样式螺母,在埋入塑胶后,A1、A2处膨胀,B处却急剧收缩,造成塑胶排挤困难,螺母上下端容易产生溢胶现象,严重影响了产品处观;

改善方案:以“C”部分为导向定位,使螺母能稳妥地放入塑胶孔位中,提高了效率和良品率,由于加了C端导向部分,A2排挤一定的胶料后,也预留了足够的胶料给A1部分,同时因A1、A2部分是呈90°交角为45 °的斜纹,并可交角形成高强度的节点,阻抗圆周上的扭动力,使扭拉力大大的增加!

IUTB图纸 IUTC型热压式螺母示意图塑胶预留孔示意图

采用热熔埋置的方法是是最常见、最通常的埋入方式,一般以热熔机或手工电烙铁埋入。

将热熔螺母加热至80-200度后对准塑胶预预留孔后压入,或将热熔螺母放置预留孔上,压头(即烙铁)接触螺母使其本身加热,再缓慢压进塑胶内。

也有采用不加热即压入的方式,即冷压入预埋件,在不加热的条件下将预埋件压入塑胶孔内,塑胶孔略大于预

埋件螺母的外径

热压螺母的具体使用方式

IUTB型热压铜螺母IUTC型热熔螺母的尺寸

材质;一般为黄铜C3604(又分为铅黄铜及无铅黄铜)

除来黄铜热压铜螺母外,也能提供IUTC不锈钢八字花热压螺母材质:SUS303,见下图:

其尺寸规格同上

嵌装圆螺母GB809-88标准|注塑螺母

IUB型双斜纹滚花铜螺母/IUC不锈钢嵌入式滚花螺母,双斜纹滚花不锈钢螺母IUC型不锈钢双斜纹滚花螺母材质:SUS303。