1000MW超超临界锅炉无炉水循环泵吹管

- 格式:doc

- 大小:29.50 KB

- 文档页数:4

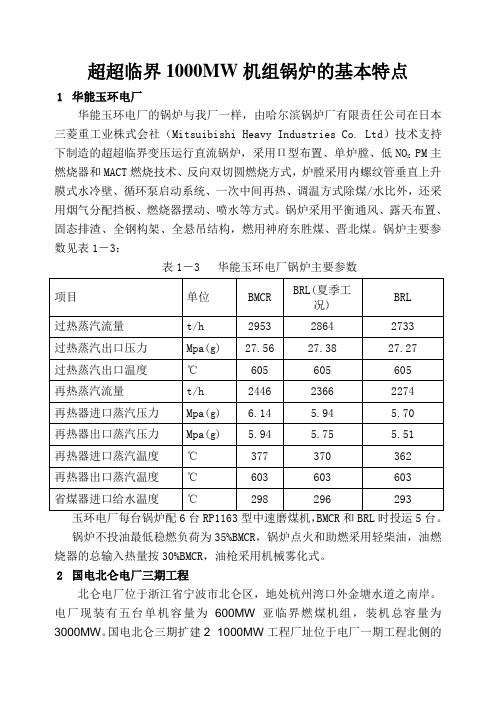

超超临界1000MW机组锅炉的基本特点1华能玉环电厂华能玉环电厂的锅炉与我厂一样,由哈尔滨锅炉厂有限责任公司在日本三菱重工业株式会社(Mitsuibishi Heavy Industries Co. Ltd)技术支持下制造的超超临界变压运行直流锅炉,采用П型布置、单炉膛、低NO X PM主燃烧器和MACT燃烧技术、反向双切圆燃烧方式,炉膛采用内螺纹管垂直上升膜式水冷壁、循环泵启动系统、一次中间再热、调温方式除煤/水比外,还采用烟气分配挡板、燃烧器摆动、喷水等方式。

锅炉采用平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构,燃用神府东胜煤、晋北煤。

锅炉主要参数见表1-3:表1-3 华能玉环电厂锅炉主要参数锅炉不投油最低稳燃负荷为35%BMCR,锅炉点火和助燃采用轻柴油,油燃烧器的总输入热量按30%BMCR,油枪采用机械雾化式。

2国电北仑电厂三期工程北仑电厂位于浙江省宁波市北仑区,地处杭州湾口外金塘水道之南岸。

电厂现装有五台单机容量为600MW亚临界燃煤机组,装机总容量为3000MW。

国电北仑三期扩建2×1000MW工程厂址位于电厂一期工程北侧的原电厂海涂渣场内。

厂址西侧和北侧为原渣场大堤,南侧为原有的老海塘大堤,东侧为电厂煤码头引桥及渣场。

装设二台1000MW燃煤汽轮发电机组。

锅炉为超超临界参数、直流炉、单炉膛、一次再热、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构、前后墙对冲燃烧方式,Π型锅炉。

设计煤种:晋北烟煤1,校核煤种1:晋北烟煤2,校核煤种2:神华东胜煤。

计划于2009年底前全部建成投产。

(1) 锅炉容量和主要参数北仑电厂三期工程的锅炉由东方锅炉(集团)股份有限公司制造,锅炉出口蒸汽参数为27.56MPa(a)/605/603℃,对应汽机的入口参数为26.25MPa(a)/600/600℃。

锅炉的主要参数见表1-4。

表1-4 北仑电厂三期锅炉主要参数(主蒸汽压力为汽机入口参数):图1-1 压力负荷曲线水冷壁采用螺旋盘绕内螺纹管圈+垂直管屏全焊接的膜式水冷壁,保证燃烧室的严密性,鳍片宽度能适应变压运行的工况。

超超临界1000M W机组锅炉蒸汽吹管On the Steam2bl owing of1000MW Supercritical Boiler宁献武1,孙 伟2,李亚江1(1.绥中发电有限责任公司,辽宁 葫芦岛 125222;2.东北电力科学研究院有限公司,辽宁 沈阳 110006)摘要:某电厂1000MW超超临界机组锅炉蒸汽吹管采用降压吹管方式,过程中投入炉水循环泵和制粉系统,并实现了不停炉停泵。

对蒸汽吹管方式、参数、过程及相关问题进行了叙述和分析。

吹管效果良好,为今后超超临界机组的锅炉吹管提供了借鉴。

关键词:超超临界;吹管;降压;炉水循环泵[中图分类号]TK22912;TK228 [文献标识码]B [文章编号]1004-7913(2009)04-0020-03 为清除机组在制造、安装及化学清洗后残留在过热器、再热器及蒸汽管道内的焊渣、锈垢、氧化皮等杂物,防止机组运行中过热器、再热器堵塞爆管和汽机通流部分损伤,保证机组安全可靠运行,必须对新机组的热力系统进行蒸汽吹管。

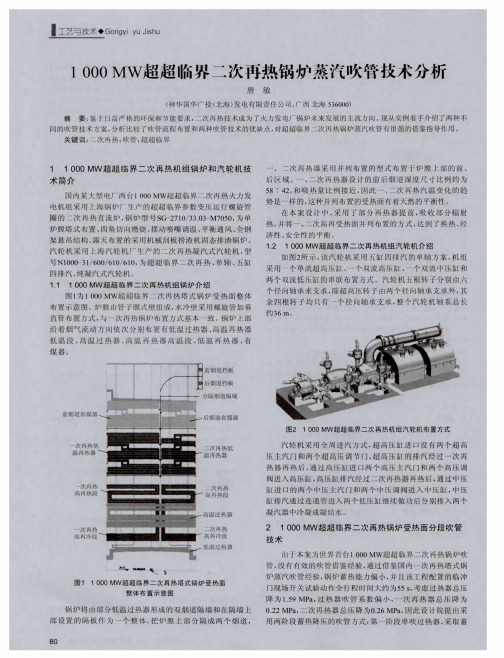

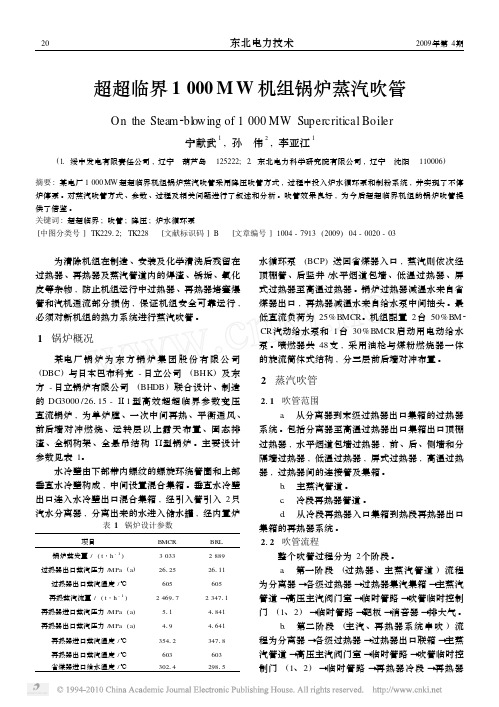

1 锅炉概况某电厂锅炉为东方锅炉集团股份有限公司(DBC)与日本巴布科克-日立公司(BHK)及东方-日立锅炉有限公司(BHDB)联合设计、制造的DG3000/26115-Ⅱ1型高效超超临界参数变压直流锅炉,为单炉膛、一次中间再热、平衡通风、前后墙对冲燃烧、运转层以上露天布置、固态排渣、全钢构架、全悬吊结构П型锅炉。

主要设计参数见表1。

水冷壁由下部带内螺纹的螺旋环绕管圈和上部垂直水冷壁构成,中间设置混合集箱。

垂直水冷壁出口连入水冷壁出口混合集箱,经引入管引入2只汽水分离器,分离出来的水进入储水罐,经内置炉表1 锅炉设计参数项目BMCR BRL 锅炉蒸发量/(t・h-1)30332889过热器出口蒸汽压力/MPa(a)2612526111过热器出口蒸汽温度/℃605605再热蒸汽流量/(t・h-1)246917234711再热器进口蒸汽压力/MPa(a)51141841再热器出口蒸汽压力/MPa(a)41941641再热器进口蒸汽温度/℃3541234718再热器出口蒸汽温度/℃603603省煤器进口给水温度/℃3021429815水循环泵(BCP)送回省煤器入口,蒸汽则依次经顶棚管、后竖井/水平烟道包墙、低温过热器、屏式过热器至高温过热器。

1000 MW超超临界机组锅炉冲管过程与分析锅炉的过热器、再热器管内及其蒸汽管道,由于结构及布置等方面的原因,一般不宜进行化学清洗。

安装结束后的火电机组锅炉和系统管道,不可避免地在炉管内和管壁上仍滞留或附着一些氧化铁等硬质异物,如让这些杂物遗留在受热面管道系统中,则当锅炉投入运行后,易造成过热器、再热器堵塞爆管;而一旦被蒸汽带入汽轮机,高速运动的硬质颗粒撞击到叶片表面时会产生凹坑或切削效应,将会产生很大的危害性。

因此,新装锅炉在正式投运之前,必须清除在制造、运输、保管、安装过程中残留在过热器、再热器及管道中的各种杂物,如焊渣、旋屑、氧化铁皮、泥砂等。

1 设备概况某电厂超超临界机组锅炉为东方锅炉股份有限公司生产的超超临界参数变压运行、带中间混合集箱、垂直管管圈水冷壁直流锅炉、单炉膛、一次中间再热、采用前后墙燃烧方式、平衡通风、固态排渣、全钢悬吊结构Π型、半露天布置的燃煤锅炉。

2 冲管理论简述2.1 蒸汽冲管工艺比较稳压冲管是在锅炉蒸汽压力、蒸汽流量比较稳定的情况下进行的冲管,冲管时冲管控制门全开,锅炉水动力工况较稳定,可以稳定投入制粉系统。

由于超超临界直流锅炉没有汽包,锅炉蓄热小,业界普遍认为稳压冲管是其最佳选择。

降压冲管是指锅炉事先维持一个较高的冲管压力,然后迅速全开临时冲管门,使得锅炉压力迅速下降,蒸发量瞬间骤增,从而实现对锅炉受热面的吹扫[1]。

降压冲管是以锅炉产生的蒸汽为动力和蓄积的热量瞬间释放,对过热器、再热器管道内的杂质进行吹扫。

稳压冲管的优点:(1)每次冲管持续时间长,冲管次数少,以有效冲管时间论,稳压冲管1次相当于降压冲管多次,是更合理的方式;(2)对锅炉受热面等承压部件的热冲击应力较小,对启动分离器水位、锅炉启动循环系统的扰动小;(3)可以稳定投入制粉系统,既节约了燃油的耗量,又为整套启动奠定了良好的基础;(4)稳压冲管不用频繁的操作来维持压力和温度交变,操作相对简单,运行工况稳定。

1000MW超超临界直流炉稳压吹管的实例应用摘要:本文详细介绍了1000MW超超临界直流炉稳压吹管的实施情况,包括机组的概况、吹管系统概况、临时补水系统的介绍、吹管实施控制过程、吹管参数变化情况等,总结了稳压吹管的控制要点及吹管效果,希望能为此类型的锅炉吹管提供一定的指导。

关键词:吹管系数;有效时间;检验标准;稳定燃烧前言:锅炉稳压吹管方式,即吹管过程维持锅炉蒸发系统压力不变进行的锅炉吹管,它对于锅炉系统是个相对稳态过程,在此过程中锅炉维持输入能量和输出能量之间的能量平衡以及给水量和蒸发量之间的质量平衡。

因此,锅炉采用稳压吹管方式时,第一,每次吹扫时间可持续较长,完成锅炉吹管所需的吹管次数少;第二,锅炉的压力基本不变,汽温的变化率和变化幅度小,对锅炉厚壁承压部件带来的热应力较小;第三,锅炉投粉燃烧并在较大热负荷下运行,使锅炉较早地经受大负荷的考验,可尽早暴露锅炉机组及其制粉系统在基建调试阶段存在的缺陷,提前消除缺陷,缩短机组整套启动试运工期,为机组的整套联合试运提供条件。

1.锅炉系统概况九江电厂2号机组锅炉型号为DG3035/29.3-Ⅱ1,是东方锅炉股份有限公司生产的超超临界参数、变压运行直流炉、前后墙对冲燃烧方式、固态排渣、一次中间再热、平衡通风、露天布置、全钢构架、全悬吊π型结构。

锅炉设有带循环泵的内置式启动系统。

中速磨冷一次风正压直吹系统,配置6台MPS235HP-II型磨煤机。

燃烧设计煤种时,BMCR工况下5台运行,1台备用。

锅炉采用前后墙对冲燃烧方式的旋流煤粉燃烧器,分前墙3层、后墙3层布置,每层8只旋流煤粉燃烧器,总共48只旋流煤粉燃烧器。

燃烧器采用新型低NOx燃烧器,在前后墙燃烧器的上方,各布置了3层燃尽风(包括还原风),每层8只燃尽风喷口,并在前、后墙靠近两侧墙处各布置了6只贴壁风喷口。

2 .吹管系统概况结合本机组的特点,锅炉蒸汽吹管采用等离子点火,稳压吹管稳压验靶、过再热器联合一段法吹扫方案。

1000MW超超临界机组降压法蒸汽吹管实践发布者:胡志宏,郝卫东,孙伟,梁茂春,杨金发发布时间:2008-1-6 21:46:00内容摘要介绍邹县电厂四期工程2×1000MW超超临界锅炉在采用或不采用炉水循环泵时不熄火降压吹管的情况。

吹管时发现无炉水循环泵时锅炉上部水冷壁存在短时干烧现象,此时应减少燃料量;在有炉水循环泵时增加给水流量达到吹管蒸发量后干烧现象消失。

不熄火降压吹管时锅炉水冷壁水动力工况稳定,受热面管壁不超温,其成功经验可为类似锅炉吹管提供参考。

1.锅炉概况华电邹县电厂四期工程2×1000MW机组锅炉为DG3000/26.15-II1单炉膛、一次再热、前后墙对冲燃烧的燃煤超超临界本生直流锅炉,BMCR工况主要设计参数:过热蒸汽流量3033t/h,出口压力26.25MPa,出口温度605℃,再热蒸汽流量2469.7t/h,进/出口压力5.1MPa /4.9MPa,进/出口温度354.2℃/603℃,给水温度302.4℃,过热器系统设计压降2.46MPa,再热器蒸汽侧阻力0.2MPa。

水冷壁由下部带内螺纹的螺旋环绕管圈和上部垂直水冷壁构成,中间设置混合集箱。

垂直水冷壁出口进入水冷壁出口混合集箱,经引入管引入两只汽水分离器,锅炉启动时分离出来的水进入贮水罐,贮水罐水位采用两路联合控制:一路通过锅炉再循环泵(BCP)和再循环流量控制阀(360阀)送回省煤器入口,另一路通过贮水罐水位调节阀(361阀)后引至疏水扩容器,再通过疏水泵排往凝汽器(水质合格时)或系统外(水质不合格时)。

蒸汽则依次经顶棚管、后竖井/水平烟道包墙、低温过热器、屏式过热器,至高温过热器。

锅炉过热器减温水来自省煤器出口,分两级布置;再热汽温采用烟气挡板调节,再热器事故喷水来自给水泵中间抽头。

每台锅炉配6台双进双出钢球磨煤机,在炉膛前后墙共布置6层48只HT-NR3低NOx旋流燃烧器,每只燃烧器均配有机械雾化油枪。

华润电力(贺州)有限公司一期工程调试方案报审表工程名称:华润电力(贺州)有限公司一期工程华润电力(贺州)有限公司1号锅炉蒸汽吹管方案批准:徐齐胜审核:李方勇编写:宋建珂广东电网公司电力科学研究院2011年10月目录1. 调试目的 (1)2. 引用标准及文档 (1)3. 系统概况及主要设备技术规范 (1)4. 调试前应具备的条件 (3)5. 调试内容及步骤 (6)6. 风险评估及控制 (11)7. 质量标准 (13)8. 时间安排及组织分工 (13)9. 调试人员资格要求 (14)10. 调试所需仪器 (14)附录1 华润贺州电力1号锅炉调试过程记录表列表 (15)附录2 华润贺州电力1号锅炉蒸汽吹管质量控制实施情况表 (16)附录3 华润贺州电力1号锅炉蒸汽吹管调试前检查表 (17)附录4 华润贺州电力1号锅炉蒸汽吹管安全交底记录表 (19)附录5 华润贺州电力1号锅炉蒸汽吹管打靶参数记录表 (21)附录6 华润贺州电力1号锅炉膨胀指示记录 (22)附录7 华润贺州电力1号锅炉分项调整试运质量评定表 (23)附录8 华润贺州电力1号锅炉分部试运后签证卡 (25)附录9 华润贺州电力1号锅炉蒸汽吹管系统示意图 (26)华润电力(贺州)有限公司1号锅炉蒸汽吹管方案1. 调试目的为了保障蒸汽吹管工作的顺利进行,特编写本技术方案。

新安装的机组因为制造、安装、储存、运输等方面的原因,在过热器、再热器系统及蒸汽管道内不同程度地残存着沙粒、氧化铁皮、铁屑、焊渣、未冲洗掉的化学清洗物,通过锅炉吹管可清除上述杂物,避免机组投产后,这些物质存在于受热面内,引起受热面管子堵塞、爆管及高温腐蚀,或被带入汽轮机内,将危及汽轮发电机组的安全运行。

应强调指出,不能期望吹管能清除所有杂物,首先应从制造安装工艺上消除杂物的积存,吹管只能作为最后的一道补充手段。

2. 引用标准及文档2.1DL/T5210.2-2009 《电力建设施工质量验收及评价规程第2 部分:锅炉机组篇》。

1000 MW超超临界锅炉不带炉水循环泵的冲管方式崔国华;厉富超【摘要】某电厂1000MW超超临界锅炉采用不带炉水循环泵吹管方式进行吹管.对该吹管方式的系统原理,实施过程中的关键点等相关问题进行了叙述,针对实际应用中发现的故障进行了分析,归纳了不带炉水循环泵吹管方式实际运用中的事项注意,并与国内同类型锅炉传统采用的带炉水循环泵吹管方式进行对比,分析2种吹管方式各自的优点,供同类型燃煤机组冲管时参考.【期刊名称】《江苏电机工程》【年(卷),期】2014(033)003【总页数】3页(P72-74)【关键词】超超临界锅炉;炉水循环泵;冲管方式【作者】崔国华;厉富超【作者单位】江苏新海发电有限公司,江苏连云港222023;江苏新海发电有限公司,江苏连云港222023【正文语种】中文【中图分类】TK223.5某公司1000 MW机组锅炉系德国ALSTOM技术制造的超超临界变压运行螺旋管圈直流炉,型号为SG-3049/28.25-M548;锅炉采用单炉膛塔式布置、四角切向燃烧、摆动喷嘴调温、平衡通风、全钢架悬吊结构、露天布置、固态排渣;锅炉尾部布置2台转子直径为D16 379 mm的三分仓容克式空气预热器。

锅炉制粉系统采用中速磨冷一次风机直吹式制粉系统,每台锅炉配置6台中速磨煤机,BMCR 工况时,5台投运,1台备用,B层燃烧器带有微油点火装置;设计煤种为彬长大佛寺矿煤;该工程同步建设脱硫、脱硝装置。

该公司首台1000 MW机组工程于2010年9月正式动工,2012年8月进行化学清洗,2012年9月2日进入冲管阶段。

按照冲管技术措施要求,先是带炉水循环泵启动方式进行,后在冲管阶段炉水循环泵出现故障。

为加快工程进度、节省时间,经研究决定充分利用现有系统和设备,尝试采用不带炉水循环泵冲管方式,取得一点经验,供参考。

1 锅炉2种冲管方式简介某公司1000 MW机组冲管范围:锅炉受热面管束(蒸汽部分)及其联络管;主蒸汽管道;冷段再热蒸汽管道;热段再热蒸汽管道;炉本体吹灰系统管路;取样及仪表管路。

1000MW超超临界锅炉无炉水循环泵吹管

摘要:介绍了广东惠州平海发电厂1000 MW超超临界机组锅炉无炉水循环泵(boiler circulating pump, BCP)工况下的蒸汽吹管经验,给出了吹管时给水流量大导致工质和热量损失大、锅炉补给水能力不足等问题的解决方案,为1000 MW 超超临界锅炉无BCP启动提供实践依据。

关键词:超超临界机组炉水循环泵给水流量蒸汽吹管

锅炉概况

广东惠州平海发电厂一期工程为2*1000 MW超超临界压力燃煤汽轮发电机组。

1、2号锅炉为上海锅炉厂有限公司引进ALSTOM技术生产的超超临界变压直流煤粉炉,型号为:SG-3093/27.46-M533,型式为单炉膛、双切圆燃烧、一次中间再热、平衡通风、露天布置、机械干式排渣、全钢构架、全悬吊结构Π型煤粉锅炉。

锅炉可带基本负荷并参与调峰,点火及助燃用油为#0轻柴油,设计煤种为内蒙准格尔煤和印尼煤按1:1配比的混煤,校核煤种为印尼煤。

蒸汽吹管

2.1吹管的参数及方式

根据我厂1、2号机组的特点,本次锅炉蒸汽吹管采用等离子点火,蓄能降压吹管,过热器、再热器两段吹扫方案。

第一阶段吹洗过热器、主汽管路;第一阶段吹洗合格后,进行第二阶段全系统吹洗(简称二步法)。

按《火电机组启动蒸汽吹管导则》电力工业部1998年版和《电力建设施工及验收技术规范(锅炉机组篇)》DL/T 5047-1995要求,吹管动量系数必须≥1.0。

利用吹管临时控制门,当压力达到P分离器=8MPa时,T过热器出口=380~420℃,全开临时控制门;当压力降到P分离器=5.5MPa时,全关临时控制门。

根据中华人民共和国电力工业部电综[ 1998] 179 号文《火电机组启动蒸汽吹管导则》要求, 吹管步骤如下:

a) 锅炉升压到冲管参数, HWL 解除自动, 手动关闭;

b) 开临冲门开始吹管;

c) 快速将给水流量提高到1100t/h;

d) 分离器压力达5.5MPa 时, 开始关闭临冲门;

e) 临冲门关闭后, 给水流量保持不变, 直到分离器水位正常后, HWL 投入自动, 逐渐降低给水量到880 t/ h。

重复操作步骤a) 至e) , 直到打靶合格。

无炉水炉水循环泵降压吹管难点、危险点分析

3.1工质回收

对于有泵的串联启动系统,在启动初期,通过锅炉启动循环泵调节锅炉给水量,给水泵自动调节出力维持储水箱水位。

当无泵后,则需要给水泵调节锅炉给水流量,高水位调节阀溢流以维持储水箱水位。

由于我厂给水流量要求必须大于846 t/h,流量较大,为了回收工质和热量,使化学水处理的出力达到锅炉补给水的要求必须将储水箱排水导至凝汽器或除氧器。

由于储水箱排水量较大,且温度较高,如将储水箱排水导至凝汽器,极有可能损坏凝汽器,因此需导至除氧器。

另外将储水箱排水排到除氧器可以提高给水温度更有利于减少燃料量,从而降低了受热面超温的可能。

由于现锅炉启动系统无储水箱排水导至除氧器的管道,因此需进行系统改造。

系统改造有两种方式:一、在储水箱至大气扩容器之间的高压管道引出一根管道除氧器;二、通过启动疏水泵管道打至除氧器。

第一种方式需要采用高压管道和阀门,金属材质要求较高,同时需要在除氧器处修建扩容器(防止除氧器沸腾、电泵汽蚀),总体投资肯定较大;第二种方式只需要增加一台大容量疏水泵(我厂疏水泵为75 KW不满足无炉水循环泵启动出力要求),因此从投资上考虑,建议采用第二种方式。

3.2水冷壁干烧

采用降压吹管临冲门开启期间,由于压力降低,水冷壁和贮水罐中的饱和水会发生闪蒸产生大量蒸汽,此时水冷壁的冷却状况良好。

由于闪蒸蒸汽流量超过给水流量,当临冲门完全关闭后,闪蒸停止。

上部水冷壁处于无水干烧状态,若此状态时间过长将引起水冷壁垂直管段超温,甚至损坏水冷壁。

干烧时间的长短受给水流量的控制,给水流量越大,干烧时间越短,当给水超过平均蒸发量,汽水分界点上移,干烧现象消失,但是给水流量过高,会导致贮水罐瞬间满水。

为了减少水冷壁干烧时间与干烧程度,应在临冲门开启前后适当加大给水流量(但不应引起虚假水位过高而产生蒸汽带水),并降低锅炉燃料率,在因压力突降产生的虚假水位下降后迅速的加大给水流量(注意给水泵不能过负荷)。

待分离器水位恢复正常后,逐渐增加燃料量开始下一次升温升压。

3.3受热面超温

当锅炉正常运行在低负荷阶段(25%~40%时)由于蒸汽流量小对过、再热器管壁的冷却流量不足、低压水的汽化潜热大、水冷壁循环冷却效果差等原因锅炉受热面容易超温。

当我厂采用无炉水循环泵启动吹管时,由于给水温度低、炉水排放量大、对应蒸汽压力所投入的燃料较正常运行时多,且在降压吹管升温升压过程中蒸汽没有流动不能及时带走管壁热量更加大了受热面超温的可能。

尤其

在降压吹管的第一阶段再热器处于干烧状态,对再热器壁温的控制更是成为难点。

为了解决超温问题,在点火后,应将再热器烟气挡板全关、通过燃烧器摆角下摆、配风降低火焰中心、投用减温水等手段降低气温。

排水尽量排至除氧器(但应保证除氧器水温不应超过其对应压力下的饱和温度)以提高上水温度从而减少燃料投入量。

3.4机组排水泵容量

我厂采用无炉水循环泵吹管时,将会产生大量排水,如除氧器水位过高、或水温过高应保证将水迅速排放至五号低加放水门后或机组排水槽,若排至机组排水槽应保证排水泵的容量满足。

3.5化学补给水流量

以上虽提出吹管期间工质回收方案,但因炉水循环泵运行,锅炉排水量大。

化学补水仍可能超出正常运行最大补水量。

目前我厂化学能提供的最大补水量为670 T/H左右,连续制水量为240 T/H,初步计算化学补水基本可以满足。

3.6电泵容量

电泵在降压吹管升温升压过程中完全可以满足省煤器进口流量的需要,并有一定裕量,关闭临充门后,水冷壁出现干烧时需瞬时加大给水泵流量时,需要根据电泵的流量、扬程曲线,确定电泵在此压力下的最大流量,来计算出水冷壁干烧时间,以保证水冷壁安全,因目前厂家尚未提供电泵特性曲线,粗略根据电泵额定工况下的参数换算(扬程1419 M,流量928 T/H,效率83%)吹管压力下(7.0 - 8.0 Mpa)电泵可以提供的流量应该在2000 T/H左右。

可以满足降压吹管的给水出力要求。

无BCP吹管采取的措施

4.1增加临时炉水回收系统,增加临时炉水回收系统有以下2种方案:

方案1从HWL 后接 1 条临时管路到除氧器, 直接对高温炉水进行回收, 这种方案思路来源于上海锅炉厂600 MW 级超临界锅炉无BCP 启动系统的设计。

该方案的优点是热量回收效率高, 可以满足锅炉上水温度的要求, 但是对锅炉启动系统的改动大, 而且临时管道管材要求高, 投资大。

方案2从集水箱至凝汽器的管道上接 1 条临时管路回收经过扩容的炉水。

该方案的优点是临时系统的管材要求低, 投资小, 不需要对锅炉启动系统做任何改动, 但是热量的回收效率较低。

如果按照500 t/ h 回收量计算, 可以使给水温度达到87℃。

4.2降低水流量

超温主要是因为燃料量太大引起, 而燃料量又取决于给水流量, 降低给水流量是防止过热蒸汽超温最直接的办法。

一般情况下, 锅炉最小给水流量是根据锅炉最小直流负荷对应的燃烧率计算得到的, 即锅炉的最小直流流量。

在锅炉转入干态运行后, 受水煤比协调控制, 不需要采用最小给水流量对水冷壁进行保护。

降压吹管时, 锅炉的燃烧率只有10%~ 15% , 远小于直流负荷时30% 的燃烧率,我厂的锅炉水冷壁布置235 个壁温测点, 只要监视好水冷壁壁温, 适当降低锅炉给水流量至最小给水流量, 水冷壁的安全就不会受到威胁。

4.3合理的二次风配风

我厂配有等离子点火系统, 所以选择投煤吹管。

在锅炉吹管过程中, 燃料量必须满足锅炉升压速度的要求, 炉膛出口温度受二次风配风影响较大。

为了保证炉膛出口不超温, A 层煤粉燃烧器二次风要尽可能小, 而远离 A 层的区域, 如E、F 层和过热空气( over fire air, OFA) 层, 二次风尽量开大, 通过大量的冷风降低炉膛出口温度, 同时也可以提高烟气流速, 防止未燃尽煤粉附着在尾部受热面上发生的二次燃烧。

结论

探讨了1000 MW超超临界锅炉无BCP工况下的吹管工艺, 并针对具体问题给出了解决方案, 确保无BCP吹管顺利进行。

参考文献:

1.电综(1998)179号,火力机组起动蒸汽吹管导则[S].

2.胡志宏.邹县电厂3033t/h超超临界锅炉吹管方案的探讨[J].山东电力技术,2006(6):3-6.

3.上海锅炉厂有限公司.3093t/h超超临界压力直流锅炉产品说明书[Z].2009。