高负荷局部进气涡轮流动特性与性能研究

- 格式:doc

- 大小:13.67 KB

- 文档页数:3

汽车涡轮增压器的工作参数1.引言1.1 概述自从汽车涡轮增压器的出现,它已成为内燃机技术中不可或缺的一部分。

涡轮增压器的引入为汽车引擎注入了新的活力,并在性能和燃油经济性方面取得了显著提升。

通过提高发动机进气压力,涡轮增压器能够增加燃烧室的氧气供应量,从而提高燃烧效率,增加发动机的输出功率。

涡轮增压器的工作原理基于涡轮机和压气机的相互作用。

涡轮机利用废气流动的动能驱动涡轮转子旋转,而压气机则将空气压缩并送入汽缸。

这种压缩空气的供应方式为汽油或柴油燃料提供了更多的氧气,从而实现更加充分和高效的燃烧。

涡轮增压器的工作参数主要包括压比、增压效率和响应时间等。

压比是指进气边与出气边的绝对压力比,它决定了涡轮增压器提供给发动机的进气压力增幅大小。

较高的压比意味着更高的进气压力和更大的氧气供应量,从而提供更强的动力输出。

增压效率是衡量涡轮增压器性能的重要指标,它反映了压气机转子转动时对气体的增压能力。

增压效率的提高可以减少废气能量的损失,提高系统的能量利用率。

一般而言,增压器的增压效率越高,发动机的功率输出也会相应增加。

响应时间是指涡轮增压器从负载变化时恢复到稳定工作状态所需的时间。

较短的响应时间可以更快地满足发动机对动力输出的需求,提高车辆的加速性能和操控性。

综上所述,汽车涡轮增压器的工作参数直接影响着发动机的性能表现。

压比、增压效率和响应时间等参数的合理设置能够实现更高的动力输出和燃油经济性,为汽车行业带来更加卓越的驾驶体验和可持续发展。

1.2 文章结构文章结构部分的内容可以包括以下内容:本文主要围绕汽车涡轮增压器的工作参数展开研究,文章分为以下几个部分:第一部分是引言部分,通过概述来介绍汽车涡轮增压器的作用和重要性,以及该文章的主要目的和意义。

同时,指出文章的结构安排,以引导读者了解整篇文章的布局和思路。

第二部分是正文部分,主要分为两个小节。

第一小节是对汽车涡轮增压器的工作原理进行介绍。

通过对其结构和工作过程的详细描述,揭示涡轮增压器在汽车发动机中的作用。

马赫数对不同负荷分布形式的高负荷低压涡轮性能的影响白涛【摘要】This paper numerically simulated the flow filed of high loaded low pressure turbine with three xind of loading distribution at wind range Mach number. Through analysis we can conclude that:the aft loaded airfoil is more sensitive to Mach number compared to front and mid loaded airfoil,and the aerodynamic loss is very obvious for aft loaded airfoil at the range of high Mach number with is larger than front and mid loaded airfoils. The aerodynamic loss of aft loaded airfoil increased by100%compared to mid loaded airfol when the export isentropic Mach number is 1.%数值模拟了3种不同负荷分布形式的高负荷低压涡轮叶片在宽广马赫数范围内的流场。

通过分析得出:后加载叶型对马赫数的变化较前加载和均匀加载叶型更为敏感,在高马赫数范围内,叶型气动损失亦非常大,远远大于前加载和均匀加载的叶型;当出口等熵马赫数为1时,后加载叶型的气动损失较均匀加载增加了100%。

【期刊名称】《重庆理工大学学报(自然科学版)》【年(卷),期】2016(030)004【总页数】5页(P35-39)【关键词】负荷分布;马赫数;气动损失;分离;激波【作者】白涛【作者单位】西安航空学院飞行器学院,西安 710077【正文语种】中文【中图分类】V231.3大涵道比涡扇发动机的低压涡轮往往级数较多,因此在发动机的质量中所占的比重较大,因此降低低压涡轮质量是减少航空发动机质量的重要途径[1-3]。

基于流固耦合的部分进气涡轮数值模拟研究赵瑞勇;陈晖;刘军年;毋杰【摘要】发展了三维线性插值算法用于CSD/CFD耦合计算数据交换,对某型液体火箭发动机部分进气涡轮进行了气/热/固多学科耦合数值仿真.结果表明,发展的三维线性插值程序对网格类型限制性小,计算简单,计算量小,插值结果能够满足耦合计算要求.仿真结果表明,某型火箭发动机涡轮由于其部分进气结构设计和叶轮高速旋转,设计工况下在涡轮转子入口处产生了较强的激波,激波与边界层干涉不仅使涡轮转子叶片的载荷分布出现了强烈的不均匀性,同时在叶轮的高速旋转下,该涡轮转子受到强烈的气动、热交变力冲击,其结构强度问题变得尤为突出.耦合计算分析认为设计工况下,该型涡轮结构设计,转子强度能够满足要求.【期刊名称】《火箭推进》【年(卷),期】2015(041)005【总页数】5页(P38-42)【关键词】部分进气涡轮;CFD/CSD;数值仿真【作者】赵瑞勇;陈晖;刘军年;毋杰【作者单位】西安航天动力研究所,陕西西安710100;西安航天动力研究所,陕西西安710100;西安航天动力研究所,陕西西安710100;西安航天动力研究所,陕西西安710100【正文语种】中文【中图分类】V434.21-340 引言部分进气设计的燃气涡轮机内部流动极为复杂,由于粘性和复杂几何条件引起的激波存在相互耦合,造成了流动的非定常性和非稳定性,其内流场气动特性不同于一般燃气涡轮。

某型液体火箭发动机涡轮由于其部分进气设计和叶轮高速旋转导致叶轮受到强烈的交变力冲击,对叶片应力分布产生很大影响。

考虑真实工况的气动、热载荷进行叶轮强度计算对涡轮结构设计和工程研制有着重要意义。

限于整机试验研究成本,随着计算机技术和CFD技术的发展,对涡轮进行流固耦合数值仿真成为研究该问题的重要手段。

在流固耦合仿真计算中,由于流体域和固体域耦合交界面网格疏密不一致,因此要想实现载荷传递与流固数据交换,寻求高效率、小误差的CSD/CFD数据交换方法是实现耦合技术的关键。

发动机的流量特性与涡轮匹配一、背景在现代动力系统中,涡轮增压发动机因其高效率和低排放的特性而得到了广泛的应用涡轮增压器中的涡轮与发动机的进气流量特性密切相关,直接影响着发动机的性能本文将详细解析发动机的流量特性以及涡轮的匹配问题二、发动机流量特性流量特性的定义发动机流量特性是指在一定的工作条件下,进气道中空气流动的规律和特性流量特性包括流量系数、流量阻力和流动损失等参数流量系数流量系数是指实际流量与理论流量之比,反映了进气道流动效率流量系数越高,进气效率越高,发动机的性能越好流量阻力流量阻力是指进气道中空气流动时所受到的阻力流量阻力越小,进气道中的空气流动越顺畅,发动机的性能越好流动损失流动损失是指进气道中空气流动时由于摩擦和湍流等原因而产生的能量损失流动损失越小,发动机的效率越高三、涡轮匹配涡轮匹配的重要性涡轮匹配是指涡轮增压器中涡轮的转速与发动机工作转速之间的匹配关系合适的涡轮匹配可以提高发动机的进气效率和性能,降低排放涡轮转速匹配涡轮转速匹配是指涡轮的转速与发动机进气歧管中的空气流速相匹配当涡轮转速与空气流速匹配时,可以获得最佳的增压效果涡轮负荷匹配涡轮负荷匹配是指涡轮的负荷与发动机负荷之间的匹配关系合适的涡轮负荷匹配可以保证涡轮增压器在工作时处于最佳状态,提高发动机的性能四、结论发动机的流量特性和涡轮匹配对其性能有着重要影响了解并优化发动机的流量特性,以及合理匹配涡轮,可以提高发动机的进气效率和性能,降低排放五、流量特性的测试与分析测试方法为了准确地了解发动机的流量特性,通常需要进行流量测试流量测试可以通过稳态测试和瞬态测试两种方法进行稳态测试是在稳定的工况下进行的,可以得到较为精确的流量系数、流量阻力和流动损失等参数瞬态测试则是在变化的工况下进行的,可以得到发动机在不同工作状态下的流量特性测试设备进行流量测试需要使用专业的测试设备,如流量计、压力计和温度计等这些设备可以测量进气道中的空气流量、压力和温度,从而计算出流量系数、流量阻力和流动损失等参数数据分析流量测试得到的数据需要进行详细的分析通常可以使用计算流体动力学(CFD)等软件对进气道流动进行模拟,从而更准确地了解流量特性通过数据分析,可以发现进气道中的流动损失和流量阻力等问题,为优化设计提供依据六、涡轮匹配的设计与优化设计方法涡轮匹配的设计与优化是通过对涡轮增压器的结构和工作原理进行深入研究,以及通过计算机辅助设计(CAD)和计算流体动力学(CFD)等软件进行模拟分析来实现的设计师需要综合考虑涡轮的转速、负荷以及与发动机的匹配关系等因素,以达到最佳的涡轮匹配效果涡轮匹配的优化策略主要包括调整涡轮的直径、叶轮叶片的设计以及提高涡轮的制造精度等通过这些优化措施,可以提高涡轮的转速和负荷匹配,从而提高发动机的进气效率和性能设计实例以某款发动机的涡轮匹配设计为例,设计师通过使用CAD软件绘制了涡轮增压器的结构,并使用CFD软件模拟了进气道中的空气流动通过多次调整涡轮的直径和叶轮叶片的设计,最终实现了与发动机的最佳匹配,提高了发动机的性能七、流量特性与涡轮匹配的应用案例案例一:某款汽油发动机的流量特性与涡轮匹配该款汽油发动机采用了小口径高效率的涡轮增压器,通过精确的流量测试和数据分析,优化了进气道的设计,提高了流量系数,降低了流量阻力同时,设计师通过对涡轮的转速和负荷进行精确匹配,使得发动机在不同工况下都能保持高效的进气效率案例二:某款柴油发动机的流量特性与涡轮匹配该款柴油发动机采用了大口径高扭矩的涡轮增压器,通过流量测试和数据分析,发现了进气道中的流动损失问题,并优化了进气道的形状和尺寸同时,设计师通过对涡轮的直径和叶轮叶片进行优化,提高了涡轮的负荷匹配,使得发动机的性能得到了显著提升发动机的流量特性和涡轮匹配是影响发动机性能的重要因素通过精确的流量测试和数据分析,可以发现进气道中的流动损失和流量阻力等问题,为优化设计提供依据同时,合理匹配涡轮的转速和负荷,可以提高发动机的进气效率和性能通过实际应用案例可以看出,流量特性与涡轮匹配在提高发动机性能方面具有显著效果九、流量特性与涡轮匹配的未来发展趋势电动增压技术的应用随着电动汽车和混合动力汽车的发展,电动增压技术逐渐受到关注电动增压器可以通过电能驱动,提供额外的进气压力,从而提高发动机的性能这种技术不仅可以提供更高的增压效果,还可以实现更快的响应速度和更低的能耗高性能材料的应用随着材料科学的发展,高性能材料在涡轮增压器中的应用越来越广泛例如,采用陶瓷材料制造的涡轮,可以承受更高的温度和压力,从而提高发动机的性能此外,采用复合材料制造的叶轮叶片,可以减轻重量,提高涡轮的效率智能控制技术的应用智能控制技术在涡轮匹配中的应用也越来越广泛通过传感器和控制算法,可以实时监测发动机的工作状态,并调整涡轮的转速和负荷,以实现最佳的涡轮匹配效果这种技术可以提高发动机的性能,减少排放,并延长发动机的使用寿命十、结论发动机的流量特性和涡轮匹配对其性能有着重要影响通过精确的流量测试和数据分析,可以发现进气道中的流动损失和流量阻力等问题,为优化设计提供依据同时,合理匹配涡轮的转速和负荷,可以提高发动机的进气效率和性能在未来,随着电动增压技术、高性能材料和智能控制技术的发展,流量特性与涡轮匹配将会更加高效和智能这将有助于进一步提高发动机的性能,减少排放,并延长发动机的使用寿命综合以上分析,可以得出结论:流量特性与涡轮匹配是发动机设计和优化中不可或缺的一环,对于提高发动机性能和降低排放具有重要意义通过对流量特性的深入研究和涡轮匹配的优化,可以实现更高效的进气效率,提升发动机的整体性能。

燃气轮机高速动力涡轮气动设计及试验张剑;曾军;李剑白【摘要】Under the full consideration of the strength and life, the aerodynamic design of a high-speed power turbine and exhaust casing were completed according to design requirements and characteristics of power turbine for a 30 MW gas turbine booster. One dimensional scheme design of two stage high-speed power turbine, 3D blade design and exhaust system design were completed. And the analysis of quasi three-dimensional flow field and full three-dimensional flow performance were also carried out.The power turbine was fit on the gas generator to carry out performance test.The results indicated that the aerodynamic efficiency of the power turbine and total pressure recovery coefficient of exhaust system exceeded design re-quirements.The thermal efficiency of gas turbine was 0.6% higher than design point.%基于30 MW级燃气轮机增压机组动力涡轮设计要求及其研制特点、难点,在注重强度寿命的前提下开展了高速动力涡轮及排气系统的气动设计.完成了两级高速动力涡轮的一维方案设计、叶片造型设计和排气系统设计,并进行了准三维分析和全三维流动评估.动力涡轮直接串装燃气发生器,开展了燃气轮机整机工厂性能试验.试验结果表明:该动力涡轮气动效率和排气段总压恢复系数均超过指标要求,燃气轮机整机热效率超过设计要求0.6个百分点.【期刊名称】《燃气涡轮试验与研究》【年(卷),期】2018(031)002【总页数】6页(P16-21)【关键词】燃气轮机;高速动力涡轮;排气系统;气动设计;试验验证【作者】张剑;曾军;李剑白【作者单位】中国航发四川燃气涡轮研究院,成都610500;中国航发四川燃气涡轮研究院,成都610500;中国航发四川燃气涡轮研究院,成都610500【正文语种】中文【中图分类】TK471 引言目前,我国天然气输送管线使用的燃气轮机(以下简称燃机)均为国外机组,其中干线增压所选用的30 MW级燃机主要是英国Rolls-Royce公司的RB211-6562和美国GE公司的PGT25+。

涡轮增压器旁通阀工作原理涡轮增压器旁通阀是一种用于控制涡轮增压器工作状态的重要组件。

它的主要作用是在涡轮增压器工作时,通过调节压力来保护涡轮增压器和发动机的安全运行。

本文将详细介绍涡轮增压器旁通阀的工作原理。

涡轮增压器旁通阀的工作原理可以简单描述为:通过改变涡轮增压器进气流量的通路,控制涡轮增压器的工作状态。

当涡轮增压器旁通阀关闭时,进气流量完全通过涡轮增压器,增压器可以正常工作;而当旁通阀打开时,部分进气流量绕过涡轮增压器,不经过增压器的压缩作用,直接进入发动机。

涡轮增压器旁通阀通常由电磁阀控制。

当电磁阀关闭时,旁通阀关闭,进气流量全部经过涡轮增压器。

而当电磁阀打开时,旁通阀打开,部分进气流量绕过涡轮增压器,直接进入发动机。

电磁阀的开启和关闭是由发动机控制单元(ECU)根据发动机负荷和转速等参数进行控制的。

涡轮增压器旁通阀的工作原理是基于负荷需求的。

在低负荷运行时,发动机需要较少的进气量,此时打开旁通阀,部分空气绕过涡轮增压器,直接进入发动机,以减少涡轮增压器的转速,降低增压器的工作负荷。

这样可以提高发动机的燃烧效率,减少能量损失,提高燃油经济性。

在高负荷运行时,发动机需要更多的进气量来提供足够的动力。

此时关闭旁通阀,使进气流量全部通过涡轮增压器,增加压缩比,提高进气密度,增加燃烧室内的氧气含量,从而提高发动机的输出功率。

涡轮增压器旁通阀的工作原理还与涡轮增压器的转速有关。

当涡轮增压器转速较低时,压气机的压缩效率较低,此时打开旁通阀,部分空气绕过涡轮增压器,减少涡轮增压器的工作负荷。

而当涡轮增压器转速较高时,压气机的压缩效率较高,此时关闭旁通阀,进气流量全部通过涡轮增压器,以提高增压效果。

这样可以使涡轮增压器在不同工况下保持较高的效率,提高发动机的综合性能。

涡轮增压器旁通阀通过调节涡轮增压器进气流量的通路,实现对涡轮增压器工作状态的控制。

在低负荷运行时,打开旁通阀,部分进气流量绕过涡轮增压器,降低增压器的工作负荷,提高燃油经济性;而在高负荷运行时,关闭旁通阀,使进气流量全部通过涡轮增压器,增加压缩比,提高发动机输出功率。

燃气轮机电厂部分负荷性能优化与效果评估摘要:天然气联合循环机组因其启停快、灵活性好、效率高、排放清洁、建设周期短而受到中国市场的青睐。

面对世界范围内的环境污染和我国恶劣的环境形势,我们必须采取更严格的环境保护要求来应对。

面对日益严峻的环境保护压力,国内外市场正在引导或迫使燃气轮机制造商推出更清洁、更环保、更高效的燃气轮机发电技术,以实现更低的污染物排放和更好的机组性能。

关键词:燃气轮机电厂;负荷性能;优化;效果评估1部分负荷性能变化在机组正常运行期间,机组的运行状态将根据电网需求进行调整。

在大多数情况下,燃气轮机处于部分负荷运行状态。

当燃气轮机在部分负荷下运行时,随着负荷率的降低,效率开始逐渐下降。

当负荷率下降到较低水平时,燃气轮机的效率急剧下降。

由于燃气轮机出力的减少以及燃气轮机向余热锅炉排放的能量的减少,汽轮机出力也显著降低,导致联合循环出力和效率降低。

通过研究比较发现,随着燃气轮机负荷的逐渐降低,进口可调导叶(IGV)逐渐减小,进口流量逐渐减小,压缩机和涡轮的部件效率降低。

此外,由于压缩机效率对工质流量的变化非常敏感,当流量降低到一定值时,压缩机效率急剧下降。

2部分负荷性能优化的实现方案从热力布雷顿-朗肯联合循环的角度来看,提高联合循环效率的最直接途径是提高涡轮前端温度。

对于用于发电的西门子式重型燃气轮机,传统的运行控制策略是保持燃气轮机的废气温度与满负荷时的废气温度一致。

然而,由于部分负荷下燃气轮机压力比降低等原因,燃气轮机的前部温度远低于可以达到的最高温度,这使得该策略没有充分利用燃气轮机部分负荷时涡轮叶片的温度承载能力。

此时,提高涡轮机前部温度仍有一定的余地。

因此,在部分负荷条件下,可以提高汽轮机前部温度,从而提高机组效率。

对于AE系列燃气轮机,增加部分负荷下汽轮机排气温度修正(tetC)的设定参数,可以提高部分负荷下的汽轮机前部温度,达到提高效率的目的。

在燃气轮机方面,tetC的计算将受到机组运行边界条件(环境温度、压力、湿度、进排气压力损失、燃料成分等)、负荷率、老化状态和其他因素的影响,以及涡轮机空气动力学特性和涡轮机叶片温度的影响。

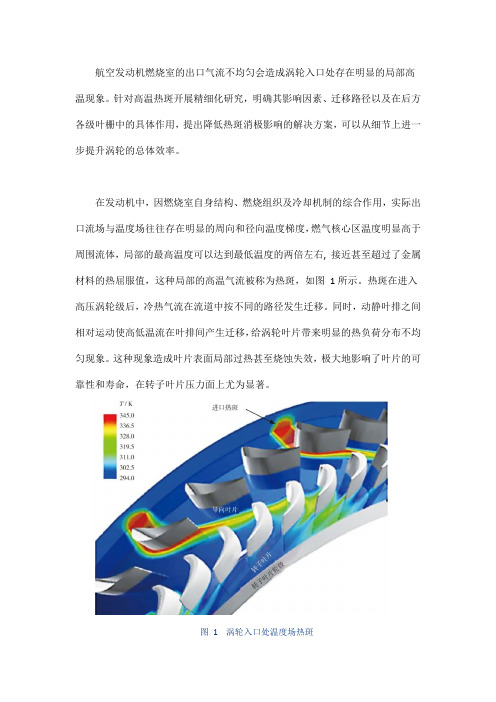

航空发动机燃烧室的出口气流不均匀会造成涡轮入口处存在明显的局部高温现象。

针对高温热斑开展精细化研究,明确其影响因素、迁移路径以及在后方各级叶栅中的具体作用,提出降低热斑消极影响的解决方案,可以从细节上进一步提升涡轮的总体效率。

在发动机中,因燃烧室自身结构、燃烧组织及冷却机制的综合作用,实际出口流场与温度场往往存在明显的周向和径向温度梯度,燃气核心区温度明显高于周围流体,局部的最高温度可以达到最低温度的两倍左右, 接近甚至超过了金属材料的热屈服值,这种局部的高温气流被称为热斑,如图1所示。

热斑在进入高压涡轮级后,冷热气流在流道中按不同的路径发生迁移。

同时,动静叶排之间相对运动使高低温流在叶排间产生迁移,给涡轮叶片带来明显的热负荷分布不均匀现象。

这种现象造成叶片表面局部过热甚至烧蚀失效,极大地影响了叶片的可靠性和寿命,在转子叶片压力面上尤为显著。

图 1 涡轮入口处温度场热斑热斑的迁移特性早在20世纪40年代,美国海军军械实验室(US Navy Ordnance Laboratory)就注意到涡轮进口附近存在局部高温并进行了理论推导,认为由燃烧室出口温度不均匀现象产生的热斑不会对涡轮第一级静子叶片流场造成影响,但对转子叶片流场与温度场的改变较为明显。

涡轮进口总压分布的不均匀性会使静子叶片栅流道中的流动形态发生一定的变化,并由压力梯度产生二次流。

此后,美国国家标准协会(American National Standard Institution)的蒂尔斯和国家航空航天局(NASA)的埃尔默等人分别通过对燃烧室内部温度场与第一级涡轮叶栅通道温度场进行测量,证实涡轮入口处温度存在不均匀现象。

在转子叶片通道中,热斑的迁移特性有冷热气流分离、时序效应、浮力以及二次流等4个主要诱因。

冷热气流分离热斑的存在以及涡轮级中冷却气流混合作用在主流中(在完全掺混前可视为独立流动的多股冷热气流)有不同的迁移流动路径。

因而温度相对较高的热斑流在旋转坐标系中的速度高于主流和其他低温流体,且在流动过程中向着压力面偏移,同时低温流体倾向于在转子叶片吸力面汇集,由此发生冷热气流分离。

新型涡轮发动机的气动设计与分析在现代航空航天领域,涡轮发动机一直扮演着至关重要的角色。

其性能的优劣直接影响着飞行器的速度、航程、燃油效率以及可靠性等关键指标。

随着科技的不断进步,新型涡轮发动机的研发成为了行业内的焦点,而其中气动设计与分析则是实现高性能发动机的关键环节。

一、新型涡轮发动机的发展需求随着航空运输业的迅速发展,对涡轮发动机的要求越来越高。

一方面,需要提高发动机的推力和功率,以满足大型客机和运输机的需求;另一方面,要降低燃油消耗和污染物排放,以应对环保和可持续发展的挑战。

此外,还需要提高发动机的可靠性和维护性,降低运营成本。

为了实现这些目标,新型涡轮发动机在气动设计方面需要不断创新和优化。

例如,采用更高的压比和涡轮进口温度,优化叶片形状和流道设计,以提高发动机的热效率和机械效率。

二、气动设计的基本原理气动设计的核心是对气体流动的控制和优化。

在涡轮发动机中,气体从进气道进入压气机,经过压缩后进入燃烧室与燃料混合燃烧,产生高温高压气体,然后通过涡轮膨胀做功,最后从尾喷管排出。

在这个过程中,气体的流动特性受到多种因素的影响,如叶片的形状、流道的几何结构、气体的速度、压力和温度等。

通过合理设计这些因素,可以实现高效的气体压缩、燃烧和膨胀过程,提高发动机的性能。

例如,压气机叶片的设计需要考虑叶片的弯度、厚度分布和扭转角度等,以实现良好的气流压缩效果。

涡轮叶片则需要在高温高压的环境下工作,其设计需要兼顾效率和强度,通常采用复杂的三维形状和冷却结构。

三、新型涡轮发动机的气动设计特点与传统涡轮发动机相比,新型涡轮发动机在气动设计上具有以下一些显著特点:1、先进的叶片设计采用更加复杂的三维叶片造型,如弯掠叶片和可控扩散叶型等。

这些设计可以有效地控制气流的流动分离,提高叶片的气动性能,减少能量损失。

2、高效的流道设计通过优化进气道、压气机和涡轮的流道形状,减少气流的流动阻力和漩涡,提高气体的流通效率。

同时,采用新型的内流冷却技术,降低部件的热负荷,提高发动机的可靠性。

涡轮机械系统的性能优化研究涡轮机械系统是一种关键的动力传动装置,广泛应用于航空、航天、能源等领域。

为了提高涡轮机械系统的性能,需要进行优化研究。

1. 材料优化材料选择对涡轮机械系统的性能至关重要。

在涡轮机叶片的材料选取上,要考虑叶片的强度与密度。

一方面,需要选择高强度的材料,以承受高温高速的工作环境;另一方面,叶片材料的密度要尽可能小,以减小转子的惯性负荷,提高转子的响应速度。

2. 流动优化在涡轮机械系统中,流体的流动速度和流动方向对性能有着重要影响。

通过调整涡轮机叶片的形状和数量,可以使流体在叶轮和导叶之间进行高效的流动。

同时,还可以通过对进气口和出气口的设计优化,减小气流阻力,提高系统的效率。

3. 温度优化涡轮机械系统工作时会产生高温,因此温度控制对性能优化非常重要。

通过增加冷却系统,可以有效降低涡轮机叶片的工作温度,延长叶片的使用寿命。

此外,还可以通过优化燃烧室和冷却管道的设计,提高热能利用率,减少能量的损耗。

4. 运行优化涡轮机械系统的运行状态对性能优化有着重要影响。

在系统运行过程中,要进行定期的检测和维护,保证各部件的正常运转。

此外,还可以通过优化系统的控制策略,使其能够根据不同的工况进行智能调整,提高系统的稳定性和响应速度。

5. 噪声优化涡轮机械系统在工作过程中会产生噪声,对周围环境和操作人员都会造成一定的影响。

为了降低噪声污染,可以采用隔音材料和减振装置,对涡轮机械系统进行优化。

此外,还可以通过改变运行参数和优化结构设计,减少系统的噪声产生。

总结起来,涡轮机械系统的性能优化研究涉及材料优化、流动优化、温度优化、运行优化和噪声优化等方面。

通过对这些关键点的研究和优化,可以提高涡轮机械系统的效率、稳定性和使用寿命。

这将对涡轮机械系统的应用领域产生积极的影响,推动相关领域的发展。

收稿日期:2023-02-25基金项目:国家科技重大专项(J2019 Ⅱ 0012 0032)引用格式:张天龙,陈强,赵展,等.雷诺数对高负荷低速涡轮性能影响的试验研究[J].测控技术,2024,43(2):74-79.ZHAOTL,CHENQ,ZHAOZ,etal.ExperimentalStudyontheEffectofReynoldsNumberonthePerformanceofHigh LoadLow SpeedTurbines[J].Measurement&ControlTechnology,2024,43(2):74-79.雷诺数对高负荷低速涡轮性能影响的试验研究张天龙1,陈 强1,赵 展1,蒋首民1,2,丁 健1,张 凯1(1.中国航发沈阳发动机研究所叶轮机试验研究室,辽宁沈阳 110015;2.西安交通大学能源与动力工程学院,陕西西安 710049)摘要:为了研究雷诺数对高负荷低压低速涡轮性能的影响规律,以某双级高负荷低压低速涡轮为研究对象,在涡轮部件试验器上开展了变雷诺数试验研究。

控制其他相似参数保持一致,通过来流节流、出口引射的方式改变涡轮内雷诺数水平。

共采集了6个雷诺数状态下的气动参数,分析了雷诺数对涡轮总特性及测量截面流场参数的变化规律。

结果表明,该涡轮效率随着雷诺数的降低而显著降低,研究雷诺数范围内,效率降低了2.8%;在低雷诺数下,第二级导叶通道涡、尾缘涡等涡系尺度及强度均发展壮大,气动损失增加;第二级动叶轮周功减小,做功能力损失6.3%。

关键词:雷诺数;低速涡轮;试验;气动性能中图分类号:V211 7 文献标志码:A 文章编号:1000-8829(2024)02-0074-06doi:10.19708/j.ckjs.2023.11.263ExperimentalStudyontheEffectofReynoldsNumberonthePerformanceofHigh LoadLow SpeedTurbinesZHANGTianlong1牞CHENQiang1牞ZHAOZhan1牞JIANGShoumin1牞2 牞DINGJian1牞ZHANGKai1牗1.DepartmentofTurbomachineryTest牞AECCShenyangEngineResearchInstitute牞Shengyang110015牞China牷2.CollegeofEnergyandPowerEngineering牞Xi anJiaotongUniversity牞Xi an710049牞China牘Abstract牶InordertostudytheinfluenceofReynoldsnumberontheperformanceofahigh loadlow pressurelow speedturbine牞avariableReynoldsnumbertestisconductedonaturbinecomponenttesterusingatwo stagehigh loadlow pressurelow speedturbineastheresearchobject.Bycontrollingothersimilarparameterstomaintainconsistency牞theReynoldsnumberlevelinsidetheturbinecanbechangedthroughinflowthrottlingandoutletinjection.AerodynamicparametersarecollectedatsixdifferentReynoldsnumberstates牞andthevar iationofReynoldsnumberontheoverallcharacteristicsoftheturbineandthemeasuredcross sectionalflowfieldparametersareanalyzed.TheresultsshowthattheefficiencyoftheturbinesignificantlydecreaseswiththedecreaseofReynoldsnumber牞andwithintherangeofstudiedReynoldsnumber牞theefficiencydecreasesby2 8%.AtlowReynoldsnumbers牞thescaleandintensityofvorticessuchasthesecondstagestatorpassagevortexandtrailingedgevortexdevelopstronger牞leadingtoanincreaseinaerodynamicloss.Thecircumferentialpowerofthesecondstagerotordecreases牞resultingina6.3%lossofpowergenerationcapacity.Keywords牶Reynoldsnumber牷low speedturbine牷experiment牷aerodynamicperformance 低压涡轮减重是提升军用发动机推重比、民用发动机经济性的有效途径之一。

高压涡轮在航空发动机中的应用与研究引言:航空工业一直以来都是科技进步的代表之一。

在航空发动机的发展过程中,高压涡轮作为重要的组成部分,扮演着至关重要的角色。

本文将探讨高压涡轮在航空发动机中的应用与研究,并深入分析其对发动机性能的影响。

一、高压涡轮的基本原理高压涡轮是航空发动机中的关键部件之一,主要作用是向后吸气时将压缩空气传递到燃烧室,使燃烧室内的燃料得以燃烧释放出能量。

高压涡轮与低压涡轮之间存在机械连接,共同通过涡轮轴驱动风扇进一步产生推力。

二、高压涡轮的优化设计在航空发动机的设计过程中,高压涡轮的优化设计尤为关键。

通过优化涡轮叶片的形状和材料,可以大幅度提高发动机的效率和性能。

例如,采用复合材料制造涡轮叶片可以减轻重量,提高强度和耐高温能力,从而提升整个发动机的性能。

三、高压涡轮的热力学特性分析高温气体的流经过涡轮叶片会对其产生冲击和腐蚀作用,因此高压涡轮的热力学特性分析非常重要。

热力学特性的分析可以为高压涡轮的材料选择和结构设计提供有效参考,提高发动机的工作效率和可靠性。

四、高压涡轮的制造工艺改进高压涡轮的制造过程复杂且技术含量高,如何提高制造工艺和降低成本成为了工程师们的关注焦点。

随着制造工艺的改进和先进的加工技术的应用,目前一些高压涡轮已采用3D打印和精密铸造等先进技术进行制造,从而提高了制造精度、降低了材料浪费,为航空发动机的性能提升提供了保证。

五、高压涡轮的可靠性和寿命评估航空发动机的可靠性和寿命评估对于飞行安全至关重要。

高压涡轮作为发动机中负责承受高温高压气体的关键部件,其可靠性和寿命评估显得尤为重要。

通过仿真计算和实验测试等手段,可以对高压涡轮的寿命和可靠性进行评估和预测,为发动机的安全运行提供依据。

结论:高压涡轮作为航空发动机中不可或缺的组成部分,对发动机的性能起着举足轻重的作用。

在航空工业的不断发展和进步中,研究高压涡轮的应用和性能优化已成为一个热门话题。

通过持续的科学研究和技术创新,相信高压涡轮的应用和研究将进一步推动航空发动机的性能提升和发展。

涡轮增压器的性能测试与建模引言:涡轮增压器作为一种常见的发动机增压装置,广泛应用于汽车、航空、航天等领域。

它通过将发动机废气能量转化为压气能量,提高发动机进气压力和进气量,从而增加发动机的功率输出。

为了确保涡轮增压器的性能达到预期的效果,对其进行性能测试和建模是十分重要的。

一、涡轮增压器性能测试的意义涡轮增压器是发动机的关键部件之一,其性能直接影响着发动机的输出功率和燃油经济性。

因此,进行涡轮增压器性能测试有以下几个重要意义:1. 评估设计准确性:性能测试可以验证涡轮增压器的设计是否符合预期要求,是否满足发动机的工作条件和性能指标。

2. 优化性能参数:通过对涡轮增压器进行性能测试,可以获取其工作性能参数,如流量特性、效率曲线等,为优化涡轮增压器的性能提供依据。

3. 验证可靠性与耐久性:性能测试可以评估涡轮增压器在不同工况下的可靠性和耐久性,为改进设计和加强制造工艺提供依据。

4. 指导后续研发与改进:性能测试结果对于涡轮增压器的进一步研发与改进具有重要指导意义,可以为设计改善和新产品开发提供实验数据和理论依据。

二、涡轮增压器性能测试方法1. 静态试验:静态试验通过测量涡轮增压器在不同压力下的流量和效率,评估其工作性能。

常用的静态试验包括进气流量试验、压气比试验、进气温度试验等。

2. 动态试验:动态试验通过模拟实际车辆行驶工况,评估涡轮增压器在负载变化和转速变化时的响应能力和工作稳定性。

常用的动态试验包括加速试验、负荷响应试验等。

3. 耐久性试验:耐久性试验通过模拟实际使用条件,评估涡轮增压器的可靠性和寿命。

常用的耐久性试验包括高速试验、高温试验、振动试验等。

三、涡轮增压器性能建模方法涡轮增压器的性能建模可以通过实验数据和理论分析相结合的方式进行。

常用的性能建模方法有以下几种:1. 经验模型:经验模型基于大量试验数据,通过曲线拟合和参数归纳总结,建立涡轮增压器性能模型。

这种方法简单实用,但对于复杂的工况和新型涡轮增压器可能存在局限性。

局部进气冲击式压力级涡轮设计优化研究李瑜;朱东华;许开富;付瑜【摘要】依据液体火箭发动机涡轮泵原理,建立了两级局部进气冲击式压力级涡轮的设计方法.该方法可以根据涡轮进出口边界条件、转速和结构尺寸等参数,完成涡轮的一维设计,并输出叶型的几何数据和流动性能参数,再结合三维数值模拟进行验证.按照涡轮总体设计要求,完成了某小流量高压比涡轮的原始设计,根据三维数值模拟的结果,对原始设计的涡轮叶型进行了优化,涡轮效率提高了2%.在全周结构上进行了三维数值模拟验证,优化后的两级局部进气冲击式压力级涡轮满足涡轮总体设计要求.【期刊名称】《火箭推进》【年(卷),期】2018(044)004【总页数】7页(P16-22)【关键词】局部进气;冲击式压力级;涡轮;优化【作者】李瑜;朱东华;许开富;付瑜【作者单位】西安航天动力研究所,陕西西安710100;西安航天动力研究所,陕西西安710100;西安航天动力研究所,陕西西安710100;西安航天动力研究所,陕西西安710100【正文语种】中文【中图分类】V434.21-340 引言空气涡轮火箭发动机(ATR)是将航空发动机和火箭发动机有机融合的一种组合动力发动机,其综合性能好、推重比大,具有宽广的速度和高度工作范围,并且拥有较高的比冲[1]。

空气涡轮火箭发动机原理如图1所示[2]。

涡轮在整个发动机中处于重要的位置,其特性决定了整个发动机的综合性能。

图1 ATR结构示意图Fig. 1 Structure diagram of ATR空气涡轮由于流量低,一般采用局部进气冲击式涡轮进行设计。

严俊峰[3]采用数值方法研究了某单级冲击式涡轮内部流动,认为冲击式涡轮内部流场复杂,涡轮转子的激波损失较大,造成气流在靠近尾缘部分分离严重。

李旭升[4]对某全周进气超音速冲击式氧涡轮进行了气动优化研究,在原始叶型的基础上,通过叶型优化,使得涡轮的效率提高,涡轮的做功能力增强。

本文以液体火箭发动机涡轮泵原理为基础,建立了两级局部进气冲击式压力级涡轮的设计方法和流程,完成了某空气涡轮火箭发动机涡轮的原始设计,并对原始设计的涡轮叶型进行了优化设计,提高了涡轮的性能。

涡轮增压器对于发动机的性能影响及特性分析专业机电09-11-(4)班作者姓名张东昕指导教师李昕定稿日期:2022年04月26日目录摘要 (1)引言一、何为涡轮增压器二、涡轮增压器工作原理及其结构.2.1涡轮增压器的简介2.2涡轮增压器的结构图及装置的组成2.3涡轮增压器的工作原理2.4涡轮增压器的优缺点三、涡轮增压系统及发动机的种类3.1涡轮增压系统的种类3.2涡轮增压发动机的种类四、涡轮增压对发动机影响4.1加装涡轮增压对汽车利弊影响有哪些4.2驾驶技术对涡轮增压发动机油耗的影响分析4.3自然进气,废气涡轮进气,惯性涡轮进气对发动机功率的影响五、增压技术在汽车发动机领域的应用结束语 (25)参考文献 (25)摘要:涡轮增压发动机是依靠涡轮增压器来加大发动机进气量的一种发动机,它利用发动机排出的废气作为动力来推动位于排气道内的涡轮,涡轮转动的同时带动位于进气道内同轴的叶轮,叶轮压缩由空气滤清器管道送来的新鲜空气,再送入气缸,当发动机转速加快,动力输出就更高。

涡轮由两部分组成,一是新鲜空气增压端、另一部分为废气驱动端,两端各有一个叶轮,在同一轴上的两边涡轮之间还有一个泄压触发器设在废气涡轮那边,当压缩涡轮压力过大,压力便会推动触发器将废气涡轮的阀门打开,降低气压,以防止增压过度涡轮轮轴的支承为轴套轴套里边的轴承设计可以分为滚珠轴承和浮动轴承。

涡轮增压器叶轮的旋转动力来自于废气。

废气带动涡轮,在涡轮的另一边,叶片压缩空气。

涡轮增压器壳体为镍、铬和硅合金材料,轴为铬和钼合金材料。

更重要的是,涡轮增压器是在高温、高速条件下工作的,为保证其正常工作,在涡轮增压器中通入了机油和冷却液,以保证有效的润滑和冷却,改善工作条件发动机排出的具有高温和一定的压力的废气进入增压器中,推动轴的叶轮以每分钟高达数万甚至几十万转的高速度旋转,怠速时,叶轮转速为12000转/分,当全负荷时,叶轮转速可超过135000转/分,普通的轴承是无法承受如此高速而产生的高温和磨损的,所以在涡轮增压系统里边机油的润滑和冷却作用至关重要。

高负荷局部进气涡轮流动特性与性能研究作为国防和民用动力装置的核心部件之一,涡轮正不断朝着结构更紧凑、级数更少、重量更轻且效率更高的方向发展,这使得涡轮级负荷增大、内部处于跨声速流动状态,且局部进气结构型式使得高负荷涡轮进气扇区之后的各排动静叶工作在周向非均匀的来流条件,叶排内部流动情况更加复杂的同时,各级动叶也承受着更强烈的非定常气流激振力的作用。

因而,系统研究局部进气条件下,高负荷涡轮优化设计方法,理清局部进气涡轮内部非定常流动损失特点和气流激振特性,在此基础上找出进一步改善高负荷局部进气涡轮性能的流动组织方法和构型方式,对于该类型涡轮应用领域的进一步发展有着重要意义。

具有低耗气量、高负荷、低展弦比特点的涡轮,采取局部进气的结构型式可以增加涡轮叶片高度,以降低小流量条件下,叶片高度过小所带来的急剧增加的二次流损失和加工制造时的难度。

另外,局部进汽的结构型式在采用喷嘴配汽的汽轮机调节级中也有应用,可以减小配汽时的节流损失,提升部分负荷条件下机组的效率。

本文首先对局部进气涡轮进行了优化设计研究。

利用MATLAB对现有软件模块进行二次开发,实现各模块之间的数据传递,建立了能够在全周进气单流道和局部进气环境下对双级局部进气涡轮进行分步优化设计的平台,并基于神经网络训练所得到的反映各阶段优化参数与涡轮气动性能之间映射关系的近似模型和粒子群-遗传混合算法的全局寻优,获得了双级局部进气涡轮各阶段的优化结果。

通过OPT STEP1、OPT STEP2的优化,在考虑该类型涡轮反动度对局部进气构型后泄漏损失影响的前提下,对全周进气单流道条件下涡轮内各叶排间的冲角状态和气动参数进行重新优化组织,并对第一级动叶通过弯优化减少了上下通道涡

相互干涉造成的高损失区域,使全周进气单流道条件下优化结果single-OPT2的总静效率较原型累计提升了 3.24%。

随后对single-OPT2进行局部进气构型得到双级局部进气涡轮PA-OPT1,其总静效率较原型PA-ORI提升了 2.87%。

在前两步优化结果的基础上,OPT STEP3进一步在局部进气环境下对r1动叶叶型进行优化,显著改善了局部进气条件下动叶排根部的流动状态,消除了在进

入进气段影响区域时动叶排根部前缘吸力面的分离,同时使得沿周向窜流的净流量较PA-OPT1减小了10.30%。

总体来看,优化后的双级局部进气涡轮PA-OPT2其总静效率较PA-OPT1提升了 0.85%,较原型PA-ORI累计提升了 3.72%。

在此基础上,对不同结构型式局部进气涡轮非定常流动特性进行了数值研究。

对于第二级静叶排也采用局部进气结构型式的case3方案,其第一级动叶排内,

处于非进气段后所对应的动叶区域整体静压水平更高,与进气段后所对应的动叶区域的压差较case2小,由局部进气引起的周向窜流、掺混的程度低,其第一级动叶内的时均能量损失水平更低。

同时,从前面级来流流体经由第二级局部进气静叶流道收集整合后,再进入

第二级动叶内做功,使得case3第二级静叶排进气流道内部流场状态与第二级静叶排全周进气的case2方案相比,更接近全周进气casel时的“理想”状态,流体在第二级静叶排内的掺混损失更小,其后所对应的第二级动叶也更多地工作在接近全周进气来流条件下的高效状态。

与case2相比,case3第一级时均总总效率、第二级时均总静效率以及两级总静效率分别提升了 3.14%、8.62%和4.13%。

但对于case3,由于不能像case2那样利用第二级全周静叶排对来流进行充

分掺混和均化,使得case3第二级动叶所受气流激振力的强度更强,其动叶所受

最大交变应力值较case2上升了 32.58%。

局部进气条件下,静叶时序位置改变对

第二级动、静叶的损失均有显著影响,最佳时序位置方案PA<sub>3</sub>.0第二级静叶排的时均能量损失系数较最差时序位置方案PA<sub>0</sub>.0上升了5.12%,而第二级动叶排的时均能量损失系数则下降了 7.49%。

最佳时序位置方案PA<sub>3</sub>.0时均总静和总总效率分别较最差时序位置方案PA<sub>0</sub>.0上升了 1.35%和1.16%。

随后,在小局部进气度条件下,设计了单/双向进气再入式涡轮,发现双向进气再入式涡轮整体结构更加紧凑,且可以获得相对较高的总体性能。

进气扇区周向布置距离较小、再入扇区内静叶合理调整、选择合适的重复进气次数可以有效提升再入式涡轮总体性能。

与双级局部进气涡轮相比,再入式涡轮在较宽的转速范围内依然维持较高的效率水平,且在低膨胀比条件下效率水平也更高。

最后,对涡轮模拟试验参数的选取方法进行了阐述,介绍了局部进气涡轮试验台总体结构、试验件各部分设计方案、局部进气涡轮试验测量方案以及试验件关键部件的加工方案,为下一阶段局部进气涡轮试验研究工作奠定了基础。