弯管开料尺寸

- 格式:xls

- 大小:22.00 KB

- 文档页数:1

工业管道弯管制作及卷管加工技术要求3.1 弯管宜采用壁厚为正公差的管子制作。

当采用负公差的管子制作弯管时,管子弯曲半径与弯管前管子壁厚的关系宜符合表3.1的规定。

表3.1弯曲半径(R)弯管前管子壁厚R≥6DN 1.06Tm6DN>R≥5DN 1.08Tm5DN>R≥4DN 1.14Tm4DN>R≥3DN 1.25Tm注:DN—公称直径;Tm—设计壁厚。

3.2 采用高合金钢管或有色金属管制作弯管,宜采用机械方法;当充砂制作弯管时,不得用铁锤敲击。

3.3 奥氏体不锈钢管制作的弯管,可不进行热处理;当设计文件要求或用于压力管道工程的,一般需要做固溶热处理。

3.4 弯管质量应符合下列规定:3.4.1 不得有裂纹(目测或依据设计文件规定)。

3.4.2 不得存在过烧、分层等缺陷。

3.4.3 不宜有皱纹。

3.4.4 测量弯管任一截面上的最大外径与最小外径差,当承受内压时其值不得超过表3.4.4的规定。

弯管最大外径与最小外径之差表3.4.4管子类别最大外径与最小外径之差输送剧毒流体的钢管或设计压力P≥10MPa的钢管为制作弯管前管子外径的5%输送剧毒流体以外或设计压力小于10MPa的钢管为制作弯管前管子外径的8%钛管为制作弯管前管子外径的8%铜、铝管为制作弯管前管子外径的9%3.4.5 输送剧毒流体或设计压力P大于或等于10MPa的弯管,制作弯管前、后的壁厚之差,不得超过制作弯管前管子壁厚的10%;其他弯管,制作弯管前、后的管子壁厚之差,不得超过制作弯管前管子壁厚的15%,且均不得小于管子的设计壁厚。

4、卷管加工4.1 卷管的同一筒节上的纵向焊缝不宜大于两道;两纵缝间距不宜小于200mm。

4.2 卷管组对时,两纵缝间距应大于100mm。

支管外壁距焊缝不宜小于50mm。

4.3卷管的周长偏差及圆度偏差应符合表4.3的规定。

周长偏差及圆度偏差(mm)表4.3公称直径<800800~12001300~16001700~24002600~3000>3000周长偏差±5 ±7 ±9 ±11 ±13 ±15 圆度偏外径的 4 6 8 9 10差1%且不应大于44.4 卷管的校圆样板的弧长应为管子周长的1/6~1/4;样板与管内壁的不贴合间隙应符合下列规定:4.4.1对接纵缝不得大于壁厚的10%加2mm,且不得大于3mm。

锅炉弯管标准要求

锅炉弯管的标准要求包括以下几个方面:

1. 尺寸和几何要求:弯管的尺寸和几何形状必须符合相关标准规定的要求。

包括弯曲半径、弯曲角度、壁厚等。

2. 材料要求:弯管的材料必须符合相关标准规定的要求。

一般情况下,锅炉弯管采用的材料为碳钢、合金钢、不锈钢等。

3. 焊接要求:弯管的焊缝必须符合相关标准规定的要求。

焊接部位应该进行无损检测,并满足相关的强度和密封性要求。

4. 表面处理要求:弯管的表面应进行防腐处理,通常采用油漆、涂层或镀锌等方式。

5. 检测和验收要求:对弯管进行检测和验收,包括尺寸检查、外观检查、焊接质量检验等。

6. 标志和包装要求:弯管应标注相关的标志和标识,如材质、尺寸、批号等。

同时要求包装符合相关标准规定的要求,以确保弯管在运输过程中不受损。

以上是一般情况下锅炉弯管的标准要求,具体的要求可以根据实际应用和相关标准规定进行确定。

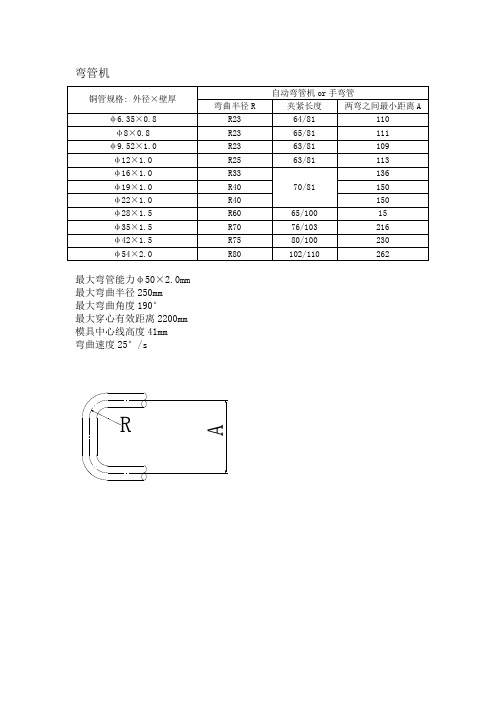

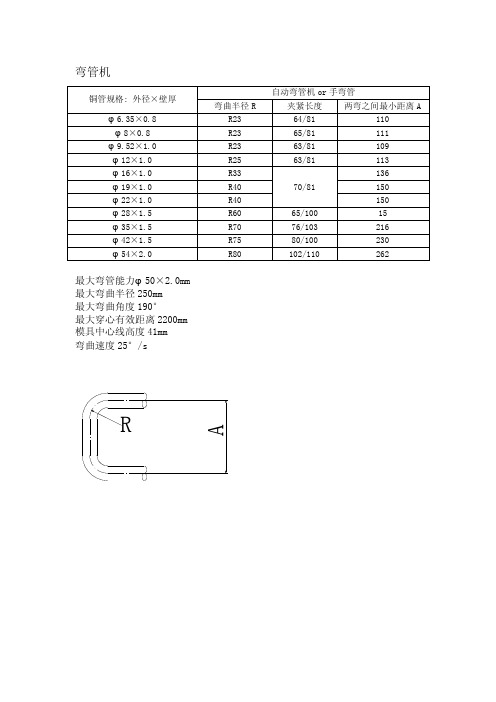

弯管机

最大弯管能力φ50×2.0mm 最大弯曲半径250mm

最大弯曲角度190°

最大穿心有效距离2200mm 模具中心线高度41mm

弯曲速度25°/s

科技中心技术人员考试题目和要求

(2011年10月)

一、考试题目与要求:

1、个人陈述:

包含两方面的内容:一是述职报告,主要对近几年你所从事的专业技术工作进行简单、扼要、概括地总结以及对本专业的理解和认识;二是从你所主持或参与设计的项目中选取一个或两个有代表性的项目进行设计方案介绍,阐述方案的总体设计思路、有何先进性、主要技术创新点等。

个人陈述不超过20分钟。

2、答辩:

根据评委提出的技术问题进行现场答辩,主要考察答辩人对本专业知识及相关知识的掌握及理解程度。

答辩时间约15分钟。

二、评价标准:

评委会将根据答辩人的个人陈述及答辩情况,并结合平时工作情况,对答辩人的专业知识及综合能力等方面进行综合评价,满分100分。

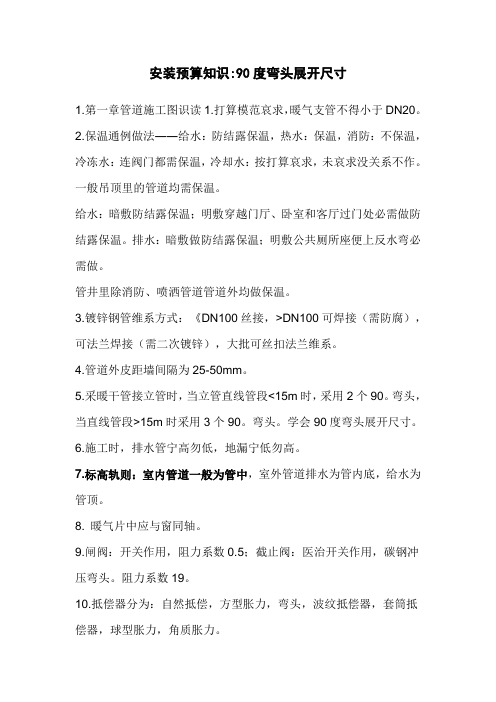

安装预算知识:90度弯头展开尺寸1.第一章管道施工图识读1.打算模范哀求,暖气支管不得小于DN20。

2.保温通例做法――给水:防结露保温,热水:保温,消防:不保温,冷冻水:连阀门都需保温,冷却水:按打算哀求,未哀求没关系不作。

一般吊顶里的管道均需保温。

给水:暗敷防结露保温;明敷穿越门厅、卧室和客厅过门处必需做防结露保温。

排水:暗敷做防结露保温;明敷公共厕所座便上反水弯必需做。

管井里除消防、喷洒管道管道外均做保温。

3.镀锌钢管维系方式:《DN100丝接,>DN100可焊接(需防腐),可法兰焊接(需二次镀锌),大批可丝扣法兰维系。

4.管道外皮距墙间隔为25-50mm。

5.采暖干管接立管时,当立管直线管段<15m时,采用2个90。

弯头,当直线管段>15m时采用3个90。

弯头。

学会90度弯头展开尺寸。

6.施工时,排水管宁高勿低,地漏宁低勿高。

7.标高轨则:室内管道一般为管中,室外管道排水为管内底,给水为管顶。

8. 暖气片中应与窗同轴。

9.闸阀:开关作用,阻力系数0.5;截止阀:医治开关作用,碳钢冲压弯头。

阻力系数19。

10.抵偿器分为:自然抵偿,方型胀力,弯头,波纹抵偿器,套筒抵偿器,球型胀力,角质胀力。

11.集气罐:干管末端,其管径为末端管道直径的4-6倍。

收缩水箱:稳压、排气、包容收缩水、信号作用。

气压罐:稳压、排气。

收缩水箱共五根管道:收缩管、循环管、溢水管、排污管、信号管。

集气罐装置职位:管道接口距集气罐上端2/3,距下端1/3。

12. 遵守准则图集,掌握热媒入口情状。

13.。

14.(1)刚性防水套管:Ⅰ型防水套管,Ⅱ型防水套管,Ⅲ型防水套管Ⅰ型防水套管适用于铸铁管和非金属管;Ⅱ型防水套管适用于钢管;Ⅲ型防水套管适用于钢管预埋,对比一下冲压弯头国家标准。

将翼环间接含在钢管上。

(2)柔性防水套管一般适用于管道穿过墙壁处受有振动或有邃密防水哀求的构筑物。

一般管道穿外墙的管道加防水套管。

80弯头尺寸规格表80弯头尺寸规格表由于中频加热后,其熔化的金属会带着更多的热能和热量向管外逸出,从而造成管道较高的温度。

如果管道内径过大,就会导致管内产生负压。

这一现象在高压弯头生产过程中较为常见。

因此在生产中应采取有效措施消除这种现象对管件生产有较大影响。

通常采用加热至400~500℃管件停止冷却的方法,以减小内径与管壁温差来避免内径太小形成大直径弯头成型困难,并且能较好的控制加热温度过高引起管壁受热膨胀和管端冲击产生过大的变形,因此这种方法被广泛使用。

中频加热可以解决管件模具容易老化、不能自动停炉冷却弯头成形问题及其影响结构和力学性能等诸多问题。

80弯头尺寸规格表由于中频加热工艺对管件冷却有较好的作用,因此它能有效克服弯头成形时所产生的壁厚不均等缺陷,为生产提供可靠的保证。

80弯头尺寸规格表80弯头可以根据产品要求设计制造任意大小、任意形状弯管。

一般情况下可以满足用户对高压弯头生产工艺的不同要求;不同直径大小和不同壁厚的直缝弯头具有不同材质特点:中频加热在提高管子力学性能、延长其使用寿命方面有独特优势;大口径焊接可实现多根设备和管道系统互联互通,大大减少了管路系统的制造成本。

1、生产成本低对弯头成形所需的模具、材料、能源和加工余量都作了一定的限制。

尤其中频加热工艺与其他成形方法相比,生产成本更低。

中频加热和中频成形设备都可与钢管或其他管件焊接形成一个整体,可有效减少生产成本。

如采用电加热,可避免因热变形产生的应力集中;采用蒸汽或空气中其他加热方式时,电加热不需预热至熔化状态,而是直接以蒸汽加热到熔化状态;对焊接性能也没有太大影响。

这种工艺不需要复杂的工序,如加热(直切)、成形、冷却等。

而中频加热使用气体燃料(如氮气)作为燃料,故可简化成型工序。

对于直缝弯头而言,中频加热后,管件中熔化的金属与管壁接触瞬间发生氧化反应而生成氧化物颗粒而造成硬度降低。

此时,采用传统制造工艺无法制造此类直缝弯头。

弯管机最大弯管能力φ50×2.0mm 最大弯曲半径250mm最大弯曲角度190°最大穿心有效距离2200mm 模具中心线高度41mm弯曲速度25°/s科技中心技术人员考试题目和要求(2011年10月)一、考试题目与要求:1、个人陈述:包含两方面的内容:一是述职报告,主要对近几年你所从事的专业技术工作进行简单、扼要、概括地总结以及对本专业的理解和认识;二是从你所主持或参与设计的项目中选取一个或两个有代表性的项目进行设计方案介绍,阐述方案的总体设计思路、有何先进性、主要技术创新点等。

个人陈述不超过20分钟。

2、答辩:根据评委提出的技术问题进行现场答辩,主要考察答辩人对本专业知识及相关知识的掌握及理解程度。

答辩时间约15分钟。

二、评价标准:评委会将根据答辩人的个人陈述及答辩情况,并结合平时工作情况,对答辩人的专业知识及综合能力等方面进行综合评价,满分100分。

残阳渐逝,血红冲天。

半是夕阳余光,半是狰狞血雨。

是的,血,到处都是冷腥的鲜血。

整个皇宫之内,血流成河,白玉理石全被洗涮成黑红之色,到处是断壁残肢,尸横一片,到处是厮杀后的痕迹。

“为什么?”百里冰左手紧捂着胸口,瞪大着眼睛看着对面十米敌对方处,挥手点兵之人。

那是她的未婚夫,她倾尽一生所爱之人。

亦是绝杀她百里一族,将她迫入绝境之人。

她不懂,为何倾尽所有的爱,换来的是百里一族的灭顶之灾。

台下之人仍是一身儒雅白衣,清俊的脸上,就连平日里对她宠溺的笑容都没有变过。

冷逸辰就这样含笑相对,却不肯多说只字片语。

权利?利益?她虽是寒月帝国唯一的继承人,可是她早已与身为寒月帝国帝皇的外公达成协议,她与冷逸辰成婚后,冷逸辰为帝,她为后,她会做好他的贤内助,她从来不是他成功之路上的绊脚石,他为何要如此对她?冷逸辰仍是气定神闲的坐在不远处,手中的白羽扇仍旧轻摇着,完全不惧百里冰眼中的怒意,只是仿佛没有听到她的问话般,仍一派温和之笑,却坚定的吐出一个字,“杀!”百里冰怒上心头。

切割弯管规格

弯管是我们经常接触的一种管道材料,其对于管道之间的连接起着非常重要的作用。

弯管的切割规格对于其使用起到了至关重要的作用,下面将分步骤阐述弯管的切割规格。

第一步,确认弯管的规格。

在切割弯管之前,首先需要确认其规格。

弯管的规格包括直径、壁厚和长度等,这些参数直接影响到切割弯管时所需要采用的切割工具以及切割的操作方式。

第二步,准备切割工具。

根据弯管的规格,选择相应的切割工具。

一般情况下,直接管道通常采用锯片或锉刀等手动工具,而较大规格的弯管则需要使用电动锯或切割机等工具来处理。

第三步,进行切割操作。

在进行切割操作之前,需要对弯管进行约束,以避免其在切割过程中的晃动或移动。

对于较小的弯管,可以采用夹具或者工作台将其固定住,而对于较大的弯管,则需要专用的吊装设备或者放置在切割台上进行切割操作。

第四步,注意安全。

在切割弯管时,必须要注意安全。

首先要穿戴好防护装备,避免产生伤害。

其次,需要对切割工具进行调整,确保其能够稳定地切割弯管。

最后,在切割过程中,要注意控制切割速度,避免产生过度的热量和火花,引发爆炸或燃烧事故。

第五步,处理切口。

在成功地切割弯管之后,还需要对切口进行后续的处理,以确保其能够顺利地连接到其他管道之间。

处理切口的方式包括砂纸打磨、抛光等,最终要达到光滑平整的效果。

总结,弯管的切割规格需要根据其直径、壁厚和长度等参数来确定。

在切割过程中,需要选择对应的切割工具,并注意安全问题,对切口进行后续的处理,以便能够顺利地连接到其他管道之间。

工业管道弯管制作及卷管加工技术要求3.1弯管宜采用壁厚为正公差的管子制作。

当采用负公差的管子制作弯管时,管子弯曲半径与弯管前管子壁厚的关注:DN —公称直径;Tm —设计壁厚。

3.2采用高合金钢管或有色金属管制作弯管,宜采用机械方法;当充砂制作弯管时,不得用铁锤敲击。

3.3奥氏体不锈钢管制作的弯管,可不进行热处理;当设计文件要求或用于压力管道工程的,一般需要做固溶热处3.4弯管质量应符合下列规定:3.4.1不得有裂纹(目测或依据设计文件规定)3.4.2不得存在过烧、分层等缺陷。

3.4.3不宜有皱纹。

3.4.4测量弯管任一截面上的最大外径与最小外径差,当承受内压时其值不得超过表 3.4.4的规定。

3.4.5输送剧毒流体或设计压力P大于或等于10MPa的弯管,制作弯管前、后的壁厚之差,不得超过制作弯管前管子壁厚的10%;其他弯管,制作弯管前、后的管子壁厚之差,不得超过制作弯管前管子壁厚的15%,且均不得小于管子的设计壁厚。

4、卷管加工4.1卷管的同一筒节上的纵向焊缝不宜大于两道;两纵缝间距不宜小于200mm。

4.2卷管组对时,两纵缝间距应大于100mm。

支管外壁距焊缝不宜小于50mm。

4.3卷管的周长偏差及圆度偏差应符合表 4.3的规定周长偏差及圆度偏差(mm)表4.34.4.1对接纵缝不得大于壁厚的10%加2mm,且不得大于3mm。

442离管端200mm的对接纵缝处不得大于2mm。

443其他部位不得大于1mm。

4.5卷管端面与中心线的垂直偏差不得大于管子外径的1%,且不得大于3mm。

平直度偏差不得大于1mm/m。

4.6焊缝不能双面成型的卷管,当公称直径大于或等于600mm 时,宜在管内进行封底焊。

4.7在卷管加工过程中,应防止板材表面损伤。

对有严重伤痕的部位必须进行修磨,使其圆滑过渡,且修磨处的壁厚不得小于设计壁厚。

4.8卷管的加工规格、尺寸应符合设计文件的规定,质量应符合本规范第7章中相应质量等级的规定。

硬管弯管工艺参数一、目的为了满足硬管产品弯管工艺的要求,确保产品在装配后两端的密封效果可靠,有必要对硬管产品弯管所涉及到的相关弯管工艺参数进行整理并归类,供设计时选用。

二、相关弯管工艺参数的定义:1、最合适弯曲半径R:弯曲时为了保证弯曲圆弧处圆滑,不褶皱而规定的最合适弯曲R轮半径。

2、最短距离L1:从管端口至弯曲起弯点间的距离。

(见附图)3、最短距离L2:连续两道圆弧间直线段距离。

(见附图)三、相关弯管工艺参数的主要内容:一)为了保证弯曲圆弧质量,对以下不同规格的硬管弯曲时所选用的最合适弯曲半径进行统计,供设计参考并选用。

序号 管材规格(mm) 最合适弯曲半径R 序号管材规格(mm) 最合适弯曲半径R1 Φ4.76x0.7 ≥15 19 Φ28x1.5 ≥1052 Φ6.0x0.7 ≥15 20 Φ31.8x1.5 ≥503 Φ6.35x0.7 ≥20 21 Φ35x1.2 ≥804 Φ8.0x0.7 ≥30 22 Φ38.1x1.5 ≥505 Φ10x0.7 ≥30 23 Φ54x1.5 ≥806 Φ12x0.7 ≥30 24 Φ57x1.8 ≥867 Φ12x1 ≥30 25 Φ60x1.2 ≥728 Φ8x1 ≥25 26 Φ63x1.2 ≥769 Φ10x1 ≥20 27 Φ70x2.5 ≥8510 Φ10x2 ≥20 28 Φ80x1.5 ≥10011 Φ12x1 ≥30 29 Φ90x1.5 ≥11012 Φ14x1.5 ≥35 30 Φ100x1.5 ≥12013 Φ15x1.5 ≥40 31 Φ101.6x1.5 ≥12214 Φ16x1.5 ≥40 32 Φ110x1.8 ≥13215 Φ18x1.5 ≥45 33 Φ120x2 ≥14516 Φ20x1.5 ≥5017 Φ22x1.5 ≥7018 Φ25x1.5 ≥70二)为了确保油管装配后的有效连接并密封可靠,必须要保证弯曲起弯后切点至管端口距离L1不小于下表中规定的数值。

耐磨弯管技术要求(原创版)目录1.耐磨弯管技术要求的背景和用途2.耐磨弯管的尺寸规格和材质要求3.耐磨弯头的生产技术要求4.耐磨弯头的技术要求5.耐磨陶瓷复合弯头和直管的技术要求6.气力输灰管道耐磨弯头的技术要求7.耐磨管道技术的相关标准正文耐磨弯管技术要求耐磨弯管技术要求是针对燃煤火电机组锅炉灰库输灰用管道的特殊需求而制定的。

这种管道需要承受高温、高压和粗糙的灰渣颗粒,因此对管道的耐磨性能有很高的要求。

在耐磨弯管的尺寸规格和材质要求方面,本次采购的弯管段有 dn175 和 dn125 两种规格。

直管两端使用 61020mm,长度 30mm 钢管(打焊接坡口)。

这样可以确保管道的连接质量和稳定性。

在耐磨弯头的生产技术要求方面,弯头管道内径为 610mm,材料为q235 无缝钢管,厚度为 10mm。

内衬为耐磨陶瓷贴片,陶瓷贴片厚度为10mm。

每块陶瓷贴片的梯形角度根据直管通径大小设计,陶瓷贴片之间紧密相贴形成 360 机械自锁力,同时采用焊接工艺(点焊工艺)固定。

耐磨弯头的技术要求主要包括:操作介质为合惰性气体(含煤料<1000mg/m3);内衬耐磨陶瓷,内衬陶瓷后流通面积应与连接管道内部通径(1602m)一致;管件进、出口先各焊接长度 500m 的直管段,直管段部分不需要粘贴耐磨陶瓷。

耐磨陶瓷复合弯头和直管的技术要求主要如下:选用20#无缝钢管作为外钢体,厚度为8mm;耐磨陶瓷选用al203(其中al203含量90%),厚度为6mm。

采用自蔓燃式将al203与20#结合。

外套钢管厚度8mm(国标),背包厚度不低于60mm,内部填充灌浆耐磨材料,背包壳体厚度不低于3mm。

dn80弯头弯曲半径为r760,dn100弯头弯曲半径为r950,dn125弯头弯曲半径为r1200,dn150弯头弯曲半径为r1350,寿命不小于50000小时,两端带10kg压力法兰。

气力输灰管道耐磨弯头的技术要求包括:所有气力输送管道上的弯头(部分带有助吹管)、三通、变径均采用背包式耐磨陶瓷内衬复合钢管,内衬陶瓷管厚度在 4mm 以上,三氧化二铝含量在 92% 以上。

尾

头尾头大公主(大管)2.318米 1.98米订料总长4.32米小公主(大管) 2.46米 1.98米细沙(大管) 2.02米 1.82米订料总长3.85米大凌鹰(大管) 2.36米 1.98米光阳(大管) 2.265米 1.956米订料总长4.23米游艇(大管)世纪凌鹰(大管)小小公主(大管) 2.32米 1.82米大公主(细管)68.5厘米50厘米84厘米47厘米小公主(细管)50厘米50厘米94厘米51厘米细沙(细管)12厘米50厘米83厘米大凌鹰(细管)50厘米67厘米72.5厘米94厘米光阳(细管)58厘米57厘米84厘米游艇(细管)世纪凌鹰(细管)小小公主(细管)

圆管

方管12*24厚

厚0.65长厘米

长60厘米30#配

28#配方管切口度32#配方管切口度方管切口度订料总长4.15米弯管开料尺寸

订料总长4.45米订料总长4.36米

尾架。