燃气工业炉空气动力计算

- 格式:docx

- 大小:19.54 KB

- 文档页数:4

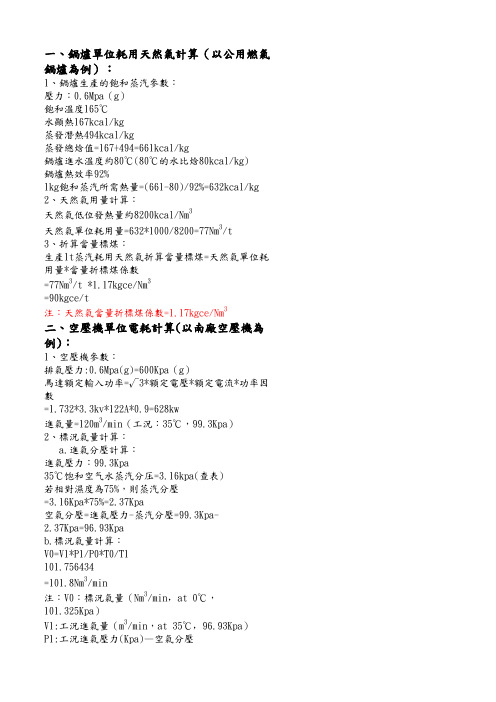

一、鍋爐單位耗用天然氣計算(以公用燃氣鍋爐為例):1、鍋爐生產的飽和蒸汽參數:壓力:0.6Mpa(g)飽和溫度165℃水顯熱167kcal/kg蒸發潛熱494kcal/kg蒸發總焓值=167+494=661kcal/kg鍋爐進水溫度約80℃(80℃的水比焓80kcal/kg)鍋爐熱效率92%1kg飽和蒸汽所需熱量=(661-80)/92%=632kcal/kg 2、天然氣用量計算:天然氣低位發熱量約8200kcal/Nm3天然氣單位耗用量=632*1000/8200=77Nm3/t3、折算當量標煤:生產1t蒸汽耗用天然氣折算當量標煤=天然氣單位耗用量*當量折標煤係數=77Nm3/t *1.17kgce/Nm3=90kgce/t注:天然氣當量折標煤係數=1.17kgce/Nm3二、空壓機單位電耗計算(以南廠空壓機為例):1、空壓機參數:排氣壓力:0.6Mpa(g)=600Kpa(g)馬達額定輸入功率=√3*額定電壓*額定電流*功率因數=1.732*3.3kv*122A*0.9=628kw進氣量=120m3/min(工況:35℃,99.3Kpa)2、標況氣量計算:a.進氣分壓計算:進氣壓力:99.3Kpa35℃饱和空气水蒸汽分压=3.16kpa(查表)若相對濕度為75%,則蒸汽分壓=3.16Kpa*75%=2.37Kpa空氣分壓=進氣壓力-蒸汽分壓=99.3Kpa-2.37Kpa=96.93Kpab.標況氣量計算:V0=V1*P1/P0*T0/T1101.756434=101.8Nm3/min注:V0:標況氣量(Nm3/min,at 0℃,101.325Kpa)V1:工況進氣量(m3/min,at 35℃,96.93Kpa)P1:工況進氣壓力(Kpa)—空氣分壓P0:標況壓力(Kpa)T0:標況溫度(K)T1:工況溫度(K)3、壓縮空氣單耗計算:標況氣量:101.8Nm3/min*60min=6108Nm3/h空壓機單位耗電量=628kwh/6108Nm3/h=0.1kwh/Nm3 4、折算當量標煤:生產1Nm3壓縮空氣折當量標煤=空壓機單位耗電*當量折標煤係數=0.1229kgce/kwh*0.1kwh/Nm3=0.01229kgce/Nm3注:電力當量折標煤係數=0.1229kgce/kwh。

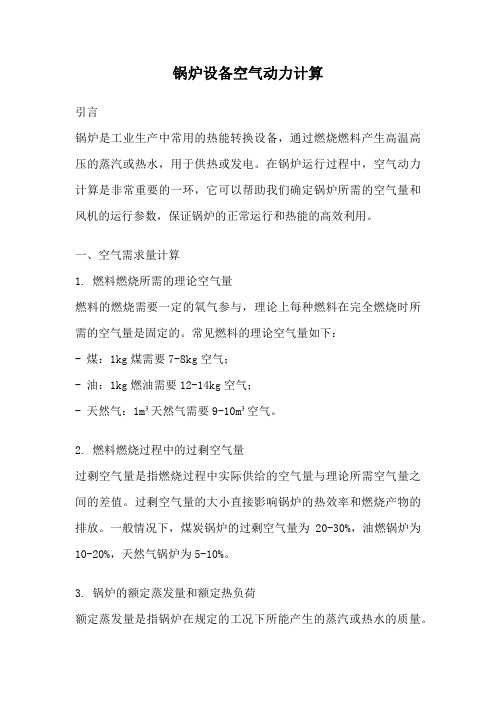

锅炉设备空气动力计算引言锅炉是工业生产中常用的热能转换设备,通过燃烧燃料产生高温高压的蒸汽或热水,用于供热或发电。

在锅炉运行过程中,空气动力计算是非常重要的一环,它可以帮助我们确定锅炉所需的空气量和风机的运行参数,保证锅炉的正常运行和热能的高效利用。

一、空气需求量计算1. 燃料燃烧所需的理论空气量燃料的燃烧需要一定的氧气参与,理论上每种燃料在完全燃烧时所需的空气量是固定的。

常见燃料的理论空气量如下:- 煤:1kg煤需要7-8kg空气;- 油:1kg燃油需要12-14kg空气;- 天然气:1m³天然气需要9-10m³空气。

2. 燃料燃烧过程中的过剩空气量过剩空气量是指燃烧过程中实际供给的空气量与理论所需空气量之间的差值。

过剩空气量的大小直接影响锅炉的热效率和燃烧产物的排放。

一般情况下,煤炭锅炉的过剩空气量为20-30%,油燃锅炉为10-20%,天然气锅炉为5-10%。

3. 锅炉的额定蒸发量和额定热负荷额定蒸发量是指锅炉在规定的工况下所能产生的蒸汽或热水的质量。

额定热负荷是指锅炉在额定工况下所需的热能输入量。

根据锅炉的额定蒸发量和额定热负荷,可以计算出锅炉的额定空气量。

4. 高效锅炉的空气需求量对于高效锅炉,由于其燃烧过程更为充分,空气需求量相对较低。

一般来说,高效锅炉的过剩空气量可以控制在10%以下。

二、风机参数计算1. 风机的静压风机的静压是指风机在运行时所产生的压力差,用于克服锅炉系统的阻力和风道的阻力。

静压的大小与锅炉的设计参数和系统的阻力特性有关。

2. 风机的风量风机的风量是指风机在单位时间内所能输送的空气体积。

风量的大小与锅炉的额定空气量和过剩空气量有关。

3. 风机的功率风机的功率是指风机在运行时所消耗的电能或热能。

风机的功率与风机的静压和风量有关。

4. 风机的效率风机的效率是指风机在工作过程中能量转换的有效性。

风机的效率与风机的设计参数、运行条件和负载特性有关。

三、锅炉空气动力计算实例以某燃煤锅炉为例,该锅炉的额定蒸发量为10吨/小时,额定热负荷为7兆瓦。

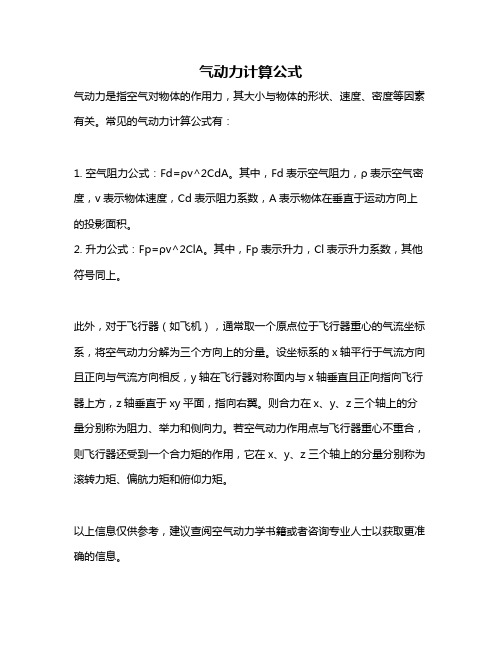

气动力计算公式

气动力是指空气对物体的作用力,其大小与物体的形状、速度、密度等因素有关。

常见的气动力计算公式有:

1. 空气阻力公式:Fd=ρv^2CdA。

其中,Fd表示空气阻力,ρ表示空气密度,v表示物体速度,Cd表示阻力系数,A表示物体在垂直于运动方向上的投影面积。

2. 升力公式:Fp=ρv^2ClA。

其中,Fp表示升力,Cl表示升力系数,其他符号同上。

此外,对于飞行器(如飞机),通常取一个原点位于飞行器重心的气流坐标系,将空气动力分解为三个方向上的分量。

设坐标系的x轴平行于气流方向且正向与气流方向相反,y轴在飞行器对称面内与x轴垂直且正向指向飞行器上方,z轴垂直于xy平面,指向右翼。

则合力在x、y、z三个轴上的分量分别称为阻力、举力和侧向力。

若空气动力作用点与飞行器重心不重合,则飞行器还受到一个合力矩的作用,它在x、y、z三个轴上的分量分别称为滚转力矩、偏航力矩和俯仰力矩。

以上信息仅供参考,建议查阅空气动力学书籍或者咨询专业人士以获取更准确的信息。

燃气工业炉的热工过程及热力计算燃气工业炉通常是一种用于生产工业产品或炼化原料的设备。

不同于电力工业中使用的燃煤炉,燃气炉使用的是天然气或其他燃气类型。

在生产和运营过程中,燃气工业炉需要进行热力计算以确保工作效率、生产质量和能源使用情况得到最大程度的优化。

燃气工业炉的热工过程燃气工业炉的热工过程可以分为两个阶段:进料加热和反应反弹。

在进料加热过程中,先将原材料投入燃气工业炉中,燃气通过加热器进入炉膛,使材料升温到预定的温度。

在反应反弹阶段,材料开始反应并放出能量,同时产生一些废气或其它废物。

废气通过烟道排放到大气中。

燃气工业炉的热工过程可以用以下公式表示:Q = m * c * (T2 - T1)其中,Q代表净热量(kJ),m代表物体质量(kg),c代表物质的比热容(kJ/kg K),T1和T2分别代表原材料的初始温度和加热后的最终温度。

燃气工业炉的热力计算热力计算通常是用来确定燃气工业炉中加热过程的能量损失和能源利用效率。

一般来说,热力计算包括以下关键参数:1.初始条件:这包括原材料和天然气的质量和温度等信息。

2.进料加热:在燃气工业炉中加热原料是通过将天然气通过预热器加热并引入炉腔中实现的。

3.反应过程:在加热过程中,原材料达到一定的温度,就会发生与燃气的反应。

这个过程需要计算能量释放及任何质量损失。

4.烟气处理:废气或其它废物通过烟道排放到大气中,需要计算排放废气的热质量和允许排放的最大限度。

以上参数都可以通过现场的测试、测量和分析计算来得出。

最终,热力计算的结果能够用于优化燃气工业炉的生产过程,提高能源使用效率和生产质量。

结论燃气工业炉的热工过程及热力计算是燃气工业生产中非常重要的环节。

通过合理的热力计算,工厂能够确定合适的燃气使用量、加热温度及排放标准。

这将非常有助于提升燃气工业炉的生产效率、降低能源成本、保证最终产品的质量和保护环境。

(1500字)。

燃气工业炉空气动力计算一、燃气工业炉气体流动的特点(一)燃气工业炉空气动力学及空气动力计算为了使燃气工业炉能正常地工作,需要不断供给燃烧所用的燃气和空气,同时又要不断地把燃烧产生的烟气排出炉外。

所谓燃气工业炉的通风过程,正是指保证工业炉正常运行的连续供风和排烟的过程。

燃气工业炉空气动力学就是用流体力学的基本原理来研究炉中气体流动和平衡的规律,以解决工业炉通风过程中的实际问题。

其目的为正确组织工业炉内的气体流动,保证炉料加热的质量,最终使工业炉生产达到良好的技术指标。

同时,按照流体力学的基本原理。

进行燃气工业炉的空气动力计算,求得送风、排烟系统内各区段的阻力、浮力,确定通风系统的压力分布,并求得总压降,为烟囱设计或送风机、引风机的选择,为工业炉生产操作、控制及安全运行等提供可靠依据。

(二)燃气工业炉气体流动的特点及实用流体方程图3—9—15为工业炉自然通风时炉膛及烟道系统压力分布图。

横坐标对应上图示意的通风系统各处;纵坐标为各处的相对压力(Pa)。

图3-9-15燃气工业炉通风系统图中,1为空气、燃气进口;2为燃烧室或火道,燃气和空气在此混合、燃烧;3为燃气工业炉炉膛,2—3由于浮力作用,系统压力增加至正压,满足了炉膛为正压的要求;4—5—6为烟道,烟气流动过程中,4—5克服阻力,消耗能量,系统压力降低,5—6由于浮力作用,系统压力又有所增加;6—7为热交换器,烟气流经时,阻力消耗大,系统压力下降;7—8—9也是烟道,7—8烟气流经烟道闸门,克服局部阻力,消耗较大能量;8—9烟气消耗能量,克服烟道阻力;9—10为烟囱,由于高大烟囱的浮力远大于阻力,使系统压力增大,到烟囱出口接近零压。

在燃气工业炉内,被加热物料一般都放在炉底,因此控制炉内压力的首要任务是保证炉底相对压力为零或微小正压(通常10~20Pa)。

这时炉门缝隙稍有火苗冒出,而没有冷空气吸入,以保持炉内气氛,并使炉内不会有太多的过剩空气,不至降低炉温和恶化传热过程。

燃烧理论与技术》课程教学大纲课程编号:08211011课程类别:专业基础课程授课对象:能源与动力工程、热能工程、工程热物理、建筑环境等专业开课学期:第6学期学分:3学分主讲教师:王俊琪等指定教材:同济大学、重庆建筑大学等编,《燃气燃烧与应用(第三版)》,中国建筑工业出版社,2005年教学目的:通过对该课程的学习,使学生掌握有关燃气燃烧的基本知识,学会相应的燃气燃烧的计算方法,能够利用化学反应动力学原理解释相关的燃烧现象及燃烧的速度,理解不同气流的混合原理和燃气燃烧火焰的传播机理及传播速度的测定方法,深刻认识燃气各种燃烧的方法,并能利用流体力学、化学反应动力学原理分析各种燃烧方法的机理。

在此基础上,进一步掌握各种不同种类的燃烧器原理、构造及其设计原理与方法,深入理解有关民用燃气用具、燃气工业炉窑的类型、结构,并能进行有关设计计算和热力计算。

第一章燃气的燃烧计算课时:1周,共3课时教学内容第一节燃气的热值一、燃烧及燃烧反应计量方程式燃烧的定义与条件;不同燃烧反应的计量方程式。

二、燃气热值的确定燃气低热值和高热值的定义及其计算方法;混合气体热值的计算。

第二节燃烧所需空气量一、理论空气需要量理论空气量的概念;理论空气量的精确计算方法和近似计算方法。

二、实际空气需要量实际空气量和过剩空气系数的概念;常用设备的过剩空气系数。

第三节完全燃烧产物的计算一、烟气量烟气的主要成分;按烟气组分计算的理论及实际烟气量;根据燃气的热值近似计算不同燃气的烟气量。

二、烟气的密度烟气密度的计算。

第四节运行时烟气中的CO含量和过剩空气系数一、烟气中CO含量的确定烟气中CO含量确定的方法及公式;燃气是否完全燃烧的判别式;工业中常用的RO2的计算方法。

二、过剩空气系数的确定完全燃烧和不完全燃烧时过剩空气系数的确定方法。

第五节燃气燃烧温度及焓温图一、燃烧温度的确定热量计温度和理论燃烧温度的概念及计算公式;影响理论燃烧温度的具体因素分析。

( 安全管理 )单位:_________________________姓名:_________________________日期:_________________________精品文档 / Word文档 / 文字可改燃气燃烧所需空气量及燃烧产物(标准版)Safety management is an important part of production management. Safety and production are inthe implementation process燃气燃烧所需空气量及燃烧产物(标准版)燃气的燃烧计算,是按照燃气中可燃成分与氧进行化学反应的反应方程式,根据物质平衡和热量平衡的原理,来确定燃烧反应的诸参数,包括:燃烧所需要的空气量、燃烧产物的生成量及成分、燃烧完全程度、燃烧温度和烟气焓。

这些参数是燃气燃烧设备设计、热工管理必要的数据,也是评定生产操作、提高热效率、进行传热和空气动力计算不可缺少的依据。

考虑到燃气、空气和燃烧产物各组成所处的状态,可以相当精确地把它们当作理想气体来处理。

所以,燃烧计算中气体的体积都按标准状态(0℃、101325Pa)计算,其摩尔体积均为22.4L,计算基准可以用1m3的湿燃气,也可以用1m3干燃气。

必须注意的是,后者还要带入所含的饱和水汽量,这就是大多数场合下所使用的基准——含有1m3干燃气的湿燃气。

确定燃气燃烧所需空气量和燃烧产物量,属于燃烧计算的物料平衡的内容。

一、空气需要量(一)理论空气需要量V0V0是指1m3燃气按燃烧反应方程式完全燃烧所需要供给的空气量,m3空气/m3干燃气,它是燃气完全燃烧所需的最小空气量。

V0的计算方法为,先按照燃烧反应方程式和燃烧计算的氧化剂条件(假设干空气体积仅由21%的氧和79%的氮组成),确定燃烧所需的理论氧气量,然后换算成理论空气需要量。

从单一可燃气体着手。

例如,CO的燃烧反应方程式,连同随氧带入的氮,可表示为CO+0.502+3.76×0.5N2=C02+1.88N2上式表明,1m3的C0完全燃烧,理论需氧量为0.5m3,随氧带入的氮量为1.88m3,相当的理论空气需要量是0.5/0.21=2.38m3 。

工业炉耗气量如何计算公式工业炉是工业生产中常见的一种设备,用于加热、熔化、焙烧、干燥等工艺。

燃气是工业炉的常用燃料之一,因此工业炉的耗气量是一个重要的参数。

了解工业炉的耗气量可以帮助企业合理安排生产计划、控制成本,提高生产效率。

工业炉耗气量的计算公式是根据炉的热效率、燃气的热值、炉的热负荷等参数来确定的。

下面将详细介绍工业炉耗气量的计算公式及相关参数。

1. 工业炉热效率。

工业炉的热效率是指炉子利用燃气产生热能的效率,通常用百分比表示。

热效率的计算公式为:热效率 = (炉子产生的热量 / 燃气的热值) × 100%。

其中,炉子产生的热量可以通过测量炉子的燃烧产生的热量来确定,燃气的热值是指每立方米或每千克燃气所含的热量。

2. 燃气的热值。

燃气的热值是指单位体积或单位质量的燃气所含的热量,通常以千焦或千卡为单位。

燃气的热值是由燃气的成分和燃烧产生的热量决定的。

在实际应用中,可以通过燃气供应商提供的数据或实验室测试来确定燃气的热值。

3. 炉的热负荷。

炉的热负荷是指炉子在工作状态下需要消耗的热量,通常以千焦或千卡为单位。

炉的热负荷可以通过测量炉子的工作状态下的热量来确定,也可以通过炉子的设计参数和工艺参数来计算。

根据以上参数,工业炉的耗气量计算公式为:耗气量 = 炉的热负荷 / (燃气的热值×热效率)。

通过这个公式,我们可以计算出工业炉在特定工作状态下的耗气量。

这个公式可以帮助企业合理安排燃气的使用,控制成本,提高生产效率。

除了以上的计算公式,还需要注意以下几点:1. 炉的热效率是影响耗气量的关键因素之一,提高炉的热效率可以降低耗气量,节约能源。

2. 燃气的热值可能会随着供应商或燃气的成分发生变化,因此需要定期检查和更新燃气的热值数据。

3. 炉的热负荷是由工艺参数和生产计划决定的,不同的工艺和生产计划会导致不同的热负荷,需要根据实际情况进行调整。

4. 在实际应用中,可能会有其他因素影响耗气量,如炉子的维护状况、燃气的供应压力等,需要综合考虑。

工业炉的热力计算及其方法工业炉是一种能够将原材料转化为成品的大型设备,其内部需要高温的热源来完成化学反应过程。

为了保证工业炉的稳定运行和高效生产,需要对其内部的热力进行计算和分析。

本文将对工业炉的热力计算方法进行探讨。

一、工业炉的热力学基础工业炉内部的热力状态可以用热力学基本原理来描述。

热力学第一定律规定了能量守恒原理,即在封闭系统中,能量既不能被创造也不能被毁灭,只能在各种形式之间转换。

在工业炉中,能量主要以热的形式存在,因此在热力学的框架内研究工业炉的能量变化过程非常重要。

工业炉的内部有两种类型的热源,即传统意义下的能源和化学反应所释放出来的热能。

能源主要指燃料燃烧时所释放出来的热能,例如煤、天然气、油等。

这些燃料中的有机物在燃烧时,与氧气反应,释放出大量的热能。

化学反应所释放的热能则是通过石墨、电弧等方式使原材料加热,使其发生化学反应释放出来的热能。

在工业炉的内部,化学反应同样是一个重要的能量来源。

工业炉的内部存在着复杂的热量分配和转换过程。

计算这些过程需要涉及到热力学基础原理,以及涉及到工业炉的具体结构和特性。

二、工业炉的热力计算方法工业炉的热力计算可以分为两个主要步骤,即确定工业炉的热量输入和热量输出,从而计算出其稳态温度分布。

在实际应用中,需要借助复杂的计算模型和计算工具来实现这一过程。

1. 热量输入计算热量输入主要包括燃料燃烧和原材料化学反应所释放的热能。

通常情况下,热量输入是通过燃料的重量或者燃料焓来计算的。

对于燃料燃烧,需要先确定其燃烧反应方程式,然后计算反应所产生的热量。

例如,假设我们要计算石油在工业炉内燃烧时所产生的热量。

石油的燃烧反应方程式如下:C10H22 + 15O2 → 10CO2 + 11H2O其中,C10H22表示石油的化学式。

通过查阅石油的基本物理和化学性质数据,可以得到其焓值。

假设石油的焓值为50000kJ/kg,那么石油燃烧所释放的热量为:Q = 50000 × 1kg × 0.99其中,0.99为石油的燃烧效率。

燃气工业炉的气动计算一、燃气工业炉内气体流动特性(一)燃气工业炉的空气动力学和空气动力学计算为了使燃气工业炉能正常地工作,需要不断供给燃烧所用的燃气和空气,同时,燃烧产生的烟气应连续排出炉子或熔炉的腔室。

所谓燃气工业炉的通风过程,正是指保证工业炉正常运行的连续供风和排烟的过程。

气体工业炉空气动力学是运用流体力学的基本原理研究炉内气体流动和平衡规律,以解决工业炉通风过程中的实际问题。

其目的为正确组织工业炉内的气体流动,保证炉料加热的质量,最终使工业炉生产达到良好的技术指标。

同时,按照流体力学的基本原理。

进行气体工业炉的空气动力学计算,求得送风、排烟系统内各区段的阻力、浮力,确定通风系统的压力分布,并求得总压降,为烟囱设计或送风机、引风机的选择,为工业炉生产操作、控制及安全运行等提供可靠依据。

(二)燃气工业炉内气体流动特性及实用流体方程图3—9—15这是工业炉自然通风时炉子或熔炉的腔室和烟道系统的压力分布图。

横坐标对应上图示意的通风系统各处;纵坐标为各处的相对压力(Pa)。

图中,1为空气、燃气进口;2为燃烧室或火道,燃气和空气在此混合、燃烧;3为燃气工业炉炉子或熔炉的腔室,2—3由于浮力作用,系统压力增加至正压,满足了炉子或熔炉的腔室为正压的要求;4—5—6为烟道,烟气流动过程中,4—5克服阻力,消耗能量,系统压力降低,5—6由于浮力作用,系统压力又有所增加;6—7为热交换器,烟气流经时,阻力消耗大,系统压力下降;7—8—9也是烟道,7—8烟气流经烟道闸门,克服局部阻力,消耗较大能量;8—9烟气消耗能量,克服烟道阻力;9—10为烟囱,因为高大烟囱的浮力远大于阻力,使系统压力增大,到烟囱出口接近零压。

在燃气工业炉内,被加热物料一般都放在炉底,因此,控制炉子或熔炉的腔室压力的主要任务是确保炉子或熔炉的腔室底部的相对压力为零或略为正(通常10~20Pa)。

这时炉门缝隙稍有火苗冒出,而没有冷空气吸入,以保持炉内气氛,并使炉内不会有太多的过剩空气,不至降低炉温和恶化传热过程。

锅炉设备空气动力计算锅炉是一种常见的热能转换设备,广泛应用于工业生产和民用生活中。

在锅炉的运行过程中,空气动力计算是一个重要的环节。

本文将对锅炉设备空气动力计算进行详细介绍。

我们需要了解什么是空气动力计算。

空气动力学是研究空气在物体表面和空气中的运动规律的科学,而空气动力计算则是通过计算空气对物体的作用力和运动状态来确定物体的空气动力学性能。

在锅炉设备中,空气动力计算主要涉及两个方面:空气流动和燃烧过程。

首先,我们来看空气流动方面的计算。

空气流动计算主要包括空气流速、压力和流量的计算。

在锅炉中,空气是通过风机引入炉膛的,因此需要计算风机的风量和风压。

风机的风量是指单位时间内通过风机的空气体积,常用单位是立方米/秒。

风机的风压是指风机产生的静压力,常用单位是帕斯卡(Pa)。

对于锅炉设备来说,空气流量的计算非常重要。

空气流量的大小直接影响到锅炉的燃烧效率和热效率。

一般来说,锅炉的空气流量应根据燃料类型、燃烧室结构和燃烧方式来确定。

空气流量的计算可以根据锅炉的设计参数和实际运行情况进行估算。

我们来看燃烧过程方面的计算。

燃烧是锅炉中最重要的过程之一,也是锅炉产生热能的基础。

燃烧过程中空气的供给和混合对燃烧效果和热能利用率有着重要影响。

空气动力计算可以帮助我们确定合理的空气供给和混合方式。

在燃烧过程中,空气需与燃料充分混合才能发生完全燃烧。

完全燃烧的条件是燃料和空气的化学计量比例达到最佳状态。

通过空气动力计算,可以确定合适的空气燃料比例,以确保燃烧效果的最优化。

空气动力计算还可以帮助我们确定炉膛中的气流分布和燃烧温度分布。

合理的气流和温度分布对于锅炉的稳定运行和热能利用率的提高至关重要。

通过空气动力计算,可以优化锅炉燃烧系统的设计和运行参数,以达到更好的燃烧效果和热能利用效率。

锅炉设备空气动力计算是锅炉运行过程中的重要环节。

通过计算空气流动和燃烧过程,可以确定合理的空气供给和混合方式,优化燃烧效果和热能利用率。

![鼓风动能计算过程[最新]](https://img.taocdn.com/s1/m/f93e9327b80d6c85ec3a87c24028915f804d8417.png)

鼓风动能计算过程

1、高炉风口前燃烧1㎏碳所需的风量:

①大气鼓风:V风=0.9333/[(1-f)×0.21+0.5f]

②富氧鼓风:V风=0.9333/[(1-f)×ΦO2+0.5f]

其中:f为大气湿度%;

0.21为大气鼓风时干风中含氧量;

ΦO2为富氧后干风中含氧量,一般为ΦO2=23%。

2、高炉每分钟燃烧碳量所需风量:

Q=(焦炭量×C固%+总煤量×C煤%)×燃烧率%×燃烧每公斤碳所需风量V风÷1440

其中:燃烧率%=70%;高炉焦丁按0.9折成焦炭

3、风口标准风速、实际风速

V标=Q÷F÷60

V实= V标×(t+273)×0.1013÷(0.1013+P风)÷273

其中:V标——风口标准风速m/s

Q——风量m3/min

F——风口送风总面积m2

V实——风口实际风速m/s

T——热风温度℃

P风——热风压力MPa

4、鼓风动能计算

E=0.5m V实2=0.5×ρ0×Q0×V实2÷g÷n 其中:E——鼓风动能kg·m/s

Q0——鼓风量m3/s

n——风口个数。

燃气工业炉空气动力计算

一、燃气工业炉气体流动的特点

(一)燃气工业炉空气动力学及空气动力计算

为了使燃气工业炉能正常地工作,需要不断供给燃烧所用的燃气和空气,同时又要不断地把燃烧产生的烟气排出炉外。

所谓燃气工业炉的通风过程,正是指保证工业炉正常运行的连续供风和排烟的过程。

燃气工业炉空气动力学就是用流体力学的基本原理来研究炉中气体流动和平衡的规律,以解决工业炉通风过程中的实际问题。

其目的为正确组织工业炉内的气体流动,保证炉料加热的质量,最终使工业炉生产达到良好的技术指标。

同时,按照流体力学的基本原理。

进行燃气工业炉的空气动力计算,求得送风、排烟系统内各区段的阻力、浮力,确定通风系统的压力分布,并求得总压降,为烟囱设计或送风机、引风机的选择,为工业炉生产操作、控制及安全运行等提供可靠依据。

(二)燃气工业炉气体流动的特点及实用流体方程

第 1 页

本文部分内容来自互联网,不为其真实性及所产生的后果负责,如有异议请联系我们及时删除。