多室连续式真空炉的研制与应用

- 格式:pdf

- 大小:259.70 KB

- 文档页数:5

图1 多用途实验用真空气氛炉主要结构示意图1.1 工作室2020.11.DQGY69的美观,架台上端也同时安装了护板,除升降炉盖,水路系统以外,其他部件均在架台内侧。

1.3 真空系统真空系统由分子泵、涡旋干泵等组成。

主泵为爱德华DN250 SIP-iS2207分子泵,涡旋干泵采用爱德华的XDS35i,本系统极限真空度高,抽速大,可以保证实现真空炉的冷、热态真空度指标。

分子泵排气口安装有低真空规,用于检测分子泵前级管道压力,以便对分子泵进行控制操作及必要的保护。

真空计及测量高、低真空规采用的也是爱德华品牌。

1.4 气路系统气路系统由电磁阀,浮子流量计,压力传感器等组成。

具备氢、氮转换功能,附有工艺气源压力监测功能,若发生缺氢或氢气流量不足,在设定的时间内没有排除故障将自动切断氢气,同时向炉内充氮气进行保护,给出信号,发出报警。

1.5 水路系统供水系统为封闭式水路,由各管道阀门,水流继电器组成。

冷却水由一个总水管引入,然后分别进入到炉体、炉盖、电极等冷却水管路,各路冷却水回水处均装有水流继电器作为系统的保护装置,当其中的管路发生水量不足或断水时,控制柜系统根据不同的情况作出保护和报警等反应。

2 多用途实验用真空气氛炉控制系统总体设计2.1 控制系统功能多用途实验用真空气氛炉控制系统根据研发要求主要实现下述功能。

1)实现工件在测试过程中的自动控制,包括真空环境自动控制和气氛环境自动控制。

2)监控系统具备系统状态指示、参数设置、曲线编制、数据采集(压力采集、真空采集、电压电流采集等)、报警提示、历史数据输出以及查询和打印功能。

3)具备本地数据采集和数据查询功能,通过OPC协议和SQLServer数据库实现与用户的MES系统进行数据交互,实现在线控制,但同时也能脱离MES系统进行离线控制。

2.2 控制系统总体设计控制系统总体设计主要包括硬件设计和软件设计。

为实现多用途实验用真空气氛炉自动控制,设计了如图2所示控制系统,主要由工控机、S 7-1200P L C工作室包括炉盖、炉底、炉体、真空室内设置金属隔热反射屏、加热器、托料装置等。

多室连续式真空炉的应用本文主要介绍多室连续式真空炉的性能,结构,特点以及在真空钎焊、粉末冶金材料真空烧结、金属材料真空热处理、电子器件与不锈钢保温容器的真空排气与封接等领域的应用及现状目前我国在各行业中使用的真空炉基本上都是单室或双室间歇式真空炉,其缺点是效率低、能耗大、成本高、产量小、不适合大批量生产。

为了克服间歇式真空炉存在的上述缺点,满足现代工业大批量生产的需要,本公司技术专家在多年研制单室、双室间歇式真空炉的基础上,针对连续式真空炉的关键性技术难题进行攻关,独立开发、精心设计,成功地研制出多室连续式真空炉。

该产品为全自动流水线式多室组合机电一体化真空加热设备,其结构新颖,操作简便,性能先进,运行可靠。

该设备的整体技术性能已达到发达国家同类产品同期水平,是对传统单室间歇式真空炉进行升级换代的理想设备。

一、前言真空电阻炉是于二十世纪四十年代发展起来的重要的工业加热设备,广泛应用于钛、锆、钨、钼、铌等活性金属、难熔金属及其合金、铝箔、电工纯铁、软磁合金、铜管带等金属材料的无氧化光亮退火;高速工具钢、模具钢的光亮淬火;不锈钢、钛、铝、铜、硬质合金、高温合金、陶瓷等同种材料或异种材料之间的无钎剂真空钎焊;硬质合金、稀土永磁材料钕铁硼等粉末冶金材料的真空烧结;电子管、真空开关、不锈钢保温容器的真空排气与封接等等。

在航空、航天、船舶、车辆、机械、电子、石化、工具、材料、家电等行业正日益发挥越来越大的作用。

目前我国在上述行业中使用的真空炉基本上都是单室或双室间歇式真空炉,其缺点是效率低、能耗大、成本高、产量小、不适合大批量生产。

为了克服间歇式真空炉存在的上述缺点,满足现代工业大批量生产的需要,本文作者在多年研制单室、双室间歇式真空炉的基础上,针对连续式真空炉的关键性技术难题进行攻关,独立开发、精心设计,成功地研制出多室连续式真空炉。

该产品为全自动流水线式多室组合机电一体化真空加热设备,其结构新颖,操作简便,性能先进,运行可靠,设备的整体技术性能已达到发达国家同类产品同期水平,是对传统单室间歇式真空炉进行升级换代的理想设备。

真空三室炉的用途有哪些真空三室炉是一种用于高温处理各种材料的高级工具。

它通常由三个独立的加热区域组成,包括物质处理室、保温室和冷却室。

下面我们将介绍一些真空三室炉的常见用途。

材料烧结与熔融真空三室炉可用于烧结和熔融各种材料,包括金属、陶瓷、玻璃和陶土等。

在物质处理室中,材料被暴露在高温、高真空的环境中,从而加速材料颗粒的固化和熔融。

这种高温处理对于增强材料的硬度和耐热性以及其他物理和化学属性非常有用。

超硬材料制备真空三室炉可以用于生产各种超硬材料的原料,包括钨鼓、人造金刚石和氮化硼等。

这些材料广泛应用于工业、医疗和电子等领域。

在真空三室炉中,使用高温和高压条件,将原料转化成超硬材料。

光学材料的生产光学材料的生产通常需要高温和高真空条件。

真空三室炉对于生产各种光学材料,如玻璃、晶体和单晶,都非常有效。

光学材料的质量和性能对于生产精密仪器和光学设备非常重要,因此真空三室炉的使用是必不可少的。

金属粉末冶金金属粉末冶金是一种非常有效和灵活的生产方法,可用于生产各种金属零件和材料。

真空三室炉可以在高温达到一定程度下,将金属粉末烧结在一起,使它们变成一个整体,并形成材料的各种特殊属性和结构。

太阳能电池和固氮化学真空三室炉可用于制备太阳能电池所需的材料,包括硅等。

它也可以用于固氮化学,即将氮气转化为氨和其他有机物的生产过程。

这种用途在工业和农业领域均有广泛应用。

总结真空三室炉的用途非常广泛,可以在各种材料和制造过程中得到广泛应用。

它的设计结构特别适用于高温、高真空环境下,以获得最佳处理效果。

相信随着技术的不断发展,真空三室炉将在更多领域得到应用,并为我们的生产和工程提供更快捷、可靠和高效的解决方案。

真空感应炉冶炼原理及工艺1 真空感应炉的基本构成真空感应炉是真空冶炼中的一个重要设备。

无论是有削成型或无削成形的产品冶炼的工艺流程均存在真空烧结的问题。

烧结的目的在于将所望成型的坯块烧成热锻时用的预成型件,并要保证获得良好的可锻性和延性结构,以避免制品在热锻时形成缺陷。

真空冶炼炉主要用于冶炼精密合金、电磁材料、合金钢与高温材料。

真空感应炉分间断式和半连续式两种,容量小于150kg的炉子多用向断式,容量为150-300kg的炉子两者皆有。

500kg以上的均采用半连续式。

5-7t的大型真空感应炉在国外较多。

国内用于冶炼工业中的真空感应炉主要还是中小型,现正向大型方向发展。

在真空感应炉的设计和使用中,真空获得仍是关键问题。

因为在真空感应炉中的温度为2000?左右,在此温度下,要达10-8Torr或更高的真空度是有困难的。

根据国内外有关资料的介绍,冶炼质量的提高与真空度是有明显关系的。

为此,用户希望设计的真空感应炉能达到10-8Torr或更高的真空度,目前达到10-5Torr的真空度还是较为容易的。

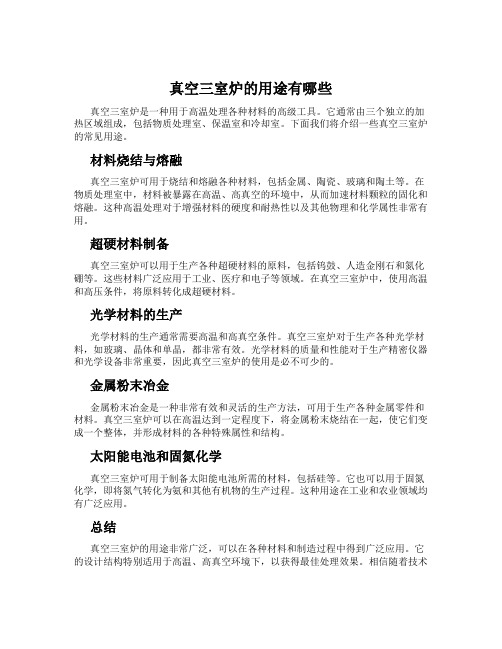

真空感应熔炼炉的结构如图1所示。

它是由炉体、真空泵系统、电源电控等几大部分组成。

炉体部分构成真空感应熔炼炉进行冶炼生产的场所和空间。

它由以下单元组成:合金加料装置、观察装置、取样装置、测温装置、翻炉机构、铸锭机构、坩埚、感应器及进电装置、真空室壳体等。

真空系统部分包括各种真空泵、真空阀、检测仪器等,它的职能是提供冶炼生产过程中,真空室里所必需的真空条件,如极限真空度、工作真空度、抽气时间、升压率等。

电源电控部分(图中未画出来)负责供给冶炼生产过程中所必需的电能,亦即实现电流、电压、功率、电流频率等电器参数的控制。

坩埚封闭在真空室中,利用电磁感应产生的涡旋电流做为热源,在真空状态下进行金属与合金的冶炼并浇注。

从而得到高质量的材料,这种工艺方法叫真空感应熔炼法,实施此种熔炼法的设备叫做真空感应熔炼炉,简称真空感应炉,这是一种新型冶金设备。

双卧室油淬真空炉原理是什么__双卧室油淬真空炉结构大家应该都知道,双室卧室油淬真空炉是一种真空环境中进行加热的设备,在金属罩壳或石英玻璃罩密封的炉膛中用管道与高真空泵系统联接,主要用于陶瓷烧成、真空冶炼、电真空零件除气、退火、金属件的钎焊,以及陶瓷-金属封接等。

下面,大家就和贤集网小编一起来了解一下双室卧室油淬真空炉结构、双室卧室油淬真空炉原理和功能吧!【双室卧室油淬真空炉特点】★加热元件沿加热室圆周360度均匀布置,温度均匀性高★双卧室油淬真空炉加热室和冷却室分开,生产效率高、使用成本低★双卧室油淬真空炉油槽安装油搅拌机构且带有导流装置,冷却均匀性好、工件变形小,操作简洁【双卧室油淬真空炉功能】1、双室卧室油淬真空炉就是通过把材料或零件在真空状态下按工艺规程加热、冷却来达到预期性能的一种处理方法。

2、双室卧室油淬真空炉即在真空状态下,把一组焊接件加热到填充金属熔点温度以上,但低于基体金属熔点温度,借助于填充金属对基体金属的湿润和流动形成焊缝的一种焊接工艺。

(钎焊温度因材料不同而异)3、双室卧室油淬真空炉即在真空状态下,把金属粉末制品加热,使相邻金属粉末晶粒通过粘着和扩散作用而烧结成零件的一种方法。

4、真空加磁主要适用于金属材料加磁处理。

【双卧室油淬真空炉原理】双室卧室油淬真空炉是利用热媒水的相变进行热交换的,燃料燃烧释放出的热量被热媒水吸收,当温度上升至某真空状态下的饱和温度时,蒸发成饱和和蒸汽,完成一次相变过程。

凝结水流进蒸发室继续吸热,完成相变循环。

真空热水锅炉的下部结构由燃烧室和传热管束组成;上部为真空室,其中插入了U型管热交换器;真空室外接抽气单元,使真空室保持稳定的真空度,并将真空室内不凝结气体抽出,提高U型热交换器的换热效率。

【双卧室油淬真空炉结构】1、双室卧室油淬真空炉的结构双室卧室油淬真空炉是由炉体、真空机组、液压系统、控制系统、冷却系统等几部分组成的,对于气冷双室卧室油淬真空炉要具备氮气储气罐,为防止停水或水压不足等要备有高空水槽,防止因停水而烧坏或烧蚀密封件、电极等。

书山有路勤为径,学海无涯苦作舟

内热式多级连续真空炉炉温均匀性的测定及改善

内热式多级连续真空炉广泛应用于二元合金的分离中,但由于炉膛冷凝罩内温度均匀性差而影响了产品质量。

真空炉温度控制水平不高是导致真空炉炉温均匀性差,制约真空炉广泛应用和发展的重要原因。

本文以内热式多级连续真空炉温度控制为研究对象,利用模糊算法离线整定P

炉温均匀性是真空冶金炉的主要性能指标,是保证产品质量的重要工艺参数。

内热式多级连续真空炉作为真空冶金的代表性设备之一,应用于多种二元合金的分离,特别在分离Sn-Pb 二元合金中,因其处理流程短、产品质量高、几乎零污染等优点,得到广泛应用。

虽然在工业生产中投用多年,但冷凝罩内物料温度难以在线检测,温度均匀性和稳定性难以保证,影响了产品质量,制约了该炉在不同合金分离中的应用和发展。

近年来关于真空冶金炉数值模拟方面的研究比较多,但真空技术网(chvacuum/)发现未见关于改善真空冶金炉温度场均匀性方面的文献。

本文根据有限元法分析真空炉温场分布规律,对内热式多级连续真空炉冷凝罩内物料分离段安装双铂铑高温热电偶测量炉内温度。

设计了一种模糊整定P

1、内热式多级连续真空炉温度场均匀性测定 1.1、内热式多级连续真空炉模型的物理描述及炉温有限元分析

内热式多级连续真空炉由12 级蒸发盘、3 层冷凝罩、供电装置、抽真空系统和水冷系统等组成。

利用石墨电柱将电能转换为热能对坩埚内熔体进行加热。

其中水冷系统既使炉壳温度保持在相对低的温度下,又使炉膛内形成温度差,使蒸发盘上的金属分子向冷凝盘上富集,达到分离提炼金属的目的。

真空。

真空炉的工作原理

真空炉工作原理是通过在密闭的炉腔内,排除空气分子并形成真空环境,利用电加热方式将炉腔内的样品加热至所需温度。

具体来说,真空炉主要由炉腔、加热元件和真空系统组成。

首先,通过真空泵等设备将炉腔内的空气抽除,形成真空环境。

这是非常关键的一步,因为在真空环境下,由于空气分子较少,可以减少热传导和传热的损耗,提高加热效率。

接下来,通过加热元件(如加热丝、加热夹等)加热炉腔内的样品。

加热元件通常由高阻值材料制成,阻值越大,产生的热量越多。

加热元件受电流带来的电阻加热效应,发热到炉腔内的样品,使其温度升高。

在加热过程中,由于炉腔内排除了空气分子,热量传递主要通过辐射和传导进行。

辐射传热是通过热辐射,即物体表面以电磁波的形式辐射出热能,传递给其他物体。

而传导传热则是通过物体内部原子、分子的热运动,使热量从高温区域传递到低温区域。

最后,通过控制加热元件的电压和电流,可以控制真空炉的加热温度。

加热温度的控制通常通过温度控制器和传感器实现,可以根据需要调节加热功率,使样品达到所需温度。

总之,真空炉通过形成真空环境,并利用加热元件对样品进行加热,实现对物质热处理、烧结、脱气等一系列热处理过程。

![三室油淬气淬连续真空炉[发明专利]](https://img.taocdn.com/s1/m/6399d6e7b52acfc788ebc943.png)

专利名称:三室油淬气淬连续真空炉专利类型:发明专利

发明人:李荣华

申请号:CN200710068666.0

申请日:20070521

公开号:CN101054619A

公开日:

20071017

专利内容由知识产权出版社提供

摘要:本发明提供一种油淬气淬连续真空炉,包括进料室、加热室、出料室,将三室合并设置在一个炉腔内,炉腔内部再分别为气淬室、加热室、油淬出料室,三室共用一组大功率真空泵,在连接管道时加有密封调节阀,可选择性的进行抽真空,这样工件加热完后在油淬时,进料室同时开始装料抽真空,加热室温度无需降低,节约了时间。

申请人:吴江市天地人真空炉业有限公司

地址:215200 江苏省吴江市松陵(八坼)开发区吴江市天地人真空炉业有限公司

国籍:CN

更多信息请下载全文后查看。

真空炉的用途真空炉是一种在高温条件下,将材料加热并保持在无氧、无尘的环境中进行加热处理的设备。

由于其具有对材料进行精确控制加热的特点,使其在多个领域具有广泛的应用。

首先,真空炉在金属工业中具有重要的地位。

金属的热处理是制造过程中的关键环节之一,真空炉能够在高温状态下对金属材料进行均匀加热,避免了氧化、烧结和碳化等问题的发生。

真空炉广泛应用于钢铁、有色金属、粉末冶金等行业,用于烧结、退火、淬火等工艺,以提高材料的机械性能、抗腐蚀性能和物理性能,从而优化成品质量。

其次,真空炉在半导体行业中也有重要的应用。

半导体材料对纯净度和具体工艺要求极高,真空炉能够提供高温、高真空的环境,用于晶体生长、退火和热氧化等工艺。

特别是在硅单晶片的制造过程中,真空炉对于提高晶体的纯度和均匀性,以及减少杂质和缺陷的含量具有重要作用,保障了半导体器件的稳定性和可靠性。

此外,真空炉还被广泛应用于玻璃、陶瓷、光学等行业。

在玻璃和陶瓷行业,真空炉可用于玻璃熔融、陶瓷烧结、玻璃涂层等工艺,提高产品的透明度、抗压性和导热性。

在光学领域,真空炉可用于光纤、光学膜层、光学玻璃等材料的制备,以提高光学元件的性能。

此外,真空炉还可以在材料研发领域中发挥作用。

材料的研究和开发离不开对其性能的探索和掌握,真空炉能够提供高温、无氧的环境,有利于对新材料的制备和特性研究。

真空炉可以通过改变温度、压力和气氛等参数,进行不同工艺条件下的试验,以获得理想的材料性能。

此外,真空炉还可以在化学行业和生物医药行业中发挥作用。

在化学行业中,真空炉可用于有机物的合成和废气处理等工艺,提高化学反应的选择性和产率。

在生物医药行业中,真空炉可以用于制备高纯度的药物原料、烘干药品和生物样品等。

总之,真空炉具有广泛的应用领域。

它不仅在金属工业、半导体行业、玻璃和陶瓷行业中发挥着重要作用,而且在材料研发、化学合成和生物医药等领域也具有重要意义。

通过真空炉的应用,可以实现材料的精确加热和环境控制,满足不同行业和领域对于材料性能和质量的要求,推动科技进步和产业发展。

真空炉用途范文真空炉是一种利用真空环境进行加热、熔炼、烧结、退火和热处理等工艺的设备,广泛应用于冶金、工艺材料、电子材料、新材料等领域。

以下是真空炉的一些常见用途。

1.金属熔炼和合金制备:真空炉的主要用途之一是金属和合金的熔炼。

在真空炉中,金属材料可以在高温下进行熔化,通过调节真空度和温度,可以控制金属的熔化过程,得到纯净的金属液体,进而制备高纯度的金属材料和合金。

2.金属的精炼和去气:真空炉可用于金属的精炼过程,通过在真空环境中将金属材料加热至高温,可温和地去除金属中的杂质、气体和不稳定组分,提高金属的纯度和品质。

3.粉末冶金:粉末冶金技术是制备高性能工程材料的一种重要方法,真空炉在粉末冶金过程中起到关键作用。

通过真空炉的高温和真空环境,可以使粉末颗粒在短时间内迅速熔化和凝固,形成致密的冶金材料。

4.陶瓷烧结:陶瓷材料具有高温稳定性和化学稳定性,但其烧结温度往往很高。

真空炉可以提供高温环境,并通过真空度控制,使陶瓷材料在高温下均匀烧结,得到具有高密度和强度的陶瓷制品。

5.热处理和退火:许多金属材料在制备过程中需要经历热处理和退火工艺,以改善其力学性能、晶粒细化或去除内应力。

真空炉可以在无氧或低氧环境下进行热处理和退火,有效避免氧化和污染,提高材料的品质。

6.薄膜沉积:真空炉可以用于金属薄膜、氧化物薄膜和硅薄膜等的制备。

利用真空炉提供的高温和真空环境,可以使材料原子在基底表面沉积、扩散和形成涂层,用于制备光学、电子和其他特殊功能的薄膜材料。

7.精密焊接:真空炉广泛应用于精密焊接过程中。

通过真空炉的高温和真空环境,可以实现高效、高质量的材料焊接,避免氧化和污染,提高焊接强度和耐腐蚀性。

8.真空放电:真空放电是一种通过向真空中加入电流,在高真空环境下激发材料的特殊物理化学性质,用于表面处理、材料改性和电子器件制备等。

真空炉作为提供真空环境的设备,可以用于真空放电过程的控制和调节。

总之,真空炉在冶金、工艺材料、电子材料和新材料等领域有着广泛的应用。

第42卷第2期2005年3月 真 空 VACUU M Vol .42,No .2M ar .2005收稿日期:200427228作者简介:刘阳兴(19622)男,辽宁省沈阳市人,教授级高级工程师。

多室连续式真空炉的研制与应用刘阳兴,富宏军,吴 剑,王 亮,马 俊(沈阳真空技术研究所,辽宁 沈阳 110042)摘 要:介绍了多室连续式真空炉的性能、结构、特点以及在真空钎焊、粉末冶金材料真空烧结、金属材料真空热处理、电子器件与不锈钢保温容器的真空排气与封接等领域的应用及现状。

关键词:连续式真空炉;真空钎焊;真空烧结;真空热处理中图分类号:T F 748.53 文献标识码:B 文章编号:100220322(2005)022*******D evelop m en t and appl ica tion s of m ulti -oven con ti nuous vacuu m furnace L I U Yang 2x ing ,FU Hong 2jun ,W U J ian ,W AN G L iang ,M A Jun(S heny ang V acuum T echnology Institu te ,S heny ang 110042,Ch ina )Abstract :Introduces the perfo r m ance ,constructi on and features of the new ly developed m ulti 2oven continuous vacuumfurnace and its app licati ons ,including vacuum sintering of m aterials fo r pow der m etallurgy ,vacuum heat 2treatm ent of m etals ,vacuum sealing outgassing ,etc .Key words :con tinuou s vacuum fu rnace ;vacuum b razing ;vacuum sin tering ;vacuum heat 2treatm en t 真空电阻炉是于二十世纪四十年代发展起来的重要的工业加热设备,广泛应用于钛、锆、钨、钼、铌等活性金属、难熔金属及其合金、铝箔、电工纯铁、软磁合金、铜管带等金属材料的无氧化光亮退火;高速工具钢、模具钢的光亮淬火;不锈钢、钛、铝、铜、硬质合金、高温合金、陶瓷等同种材料或异种材料之间的无钎剂真空钎焊;硬质合金、稀土永磁材料钕铁硼等粉末冶金材料的真空烧结;电子管、真空开关、不锈钢保温容器的真空排气与封接等等。

在航空、航天、船舶、车辆、机械、电子、石化、工具、材料、家电等行业正日益发挥越来越大的作用。

目前我国在上述行业中使用的真空炉基本上都是单室或双室间歇式真空炉,其缺点是效率低、能耗大、成本高、产量小、不适合大批量生产。

为了克服间歇式真空炉存在的上述缺点,满足现代工业大批量生产的需要,沈阳真空技术研究所在多年研制单室、双室间歇式真空炉的基础上,针对连续炉的关键性技术难题进行攻关,独立开发、精心设计,运用多项独创的关键技术,成功地研制出国产第一台多室连续式真空炉,填补了国内在该领域的技术空白,打破了发达国家在该领域的垄断地位。

该设备已于2002年10月在用户现场一次试车成功,并稳定投入使用。

该产品为全自动流水线式多室组合机电一体化真空加热设备,其结构新颖,操作简便,性能先进,运行可靠,国内首创,国际领先,设备的整体技术性能已达到并超过发达国家同类产品同期水平,是对传统单室间歇式真空炉进行升级换代的理想设备。

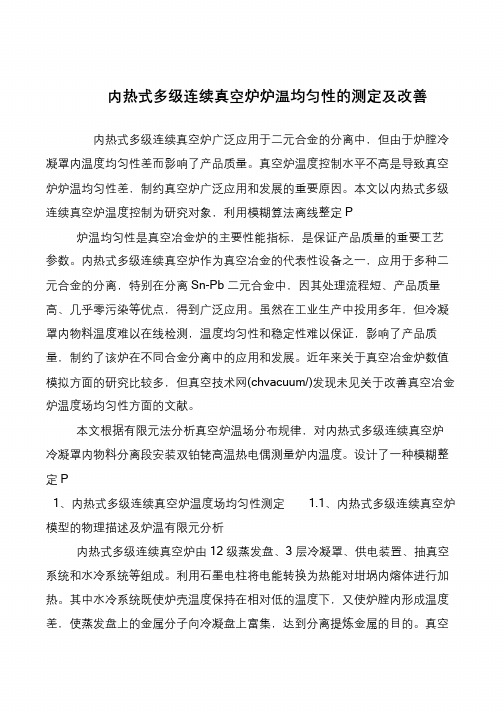

1 多室连续式真空炉的主要技术指标与性能①有效加热区尺寸:1200mm (长)×600mm(宽)×500mm (高)②预热室:温度600℃~800℃,真空度≤5×1023Pa ,温差≤±5℃③工作室:温度800℃~1200℃,真空度≤5×1023Pa ,温差≤±5℃④进料室:真空度≤5×1021Pa ⑤冷却室:真空度≤8×1023Pa ⑥出料室:真空度≤5×1021Pa ⑦压升率:≤0.67Pa h ⑧装料量:500kg⑨工作节拍:三室:50m in 、五室:25m in 、七室:15m in 。

2 多室连续式真空炉的工作原理、结构、设计及配置单室间歇式真空炉工作时装料、抽低真空、抽高真空、加热升温、保温、降温冷却、放大气、工件出炉等工序都在同一个工作室内完成,周期很长,通常需要2~4h 。

多室连续式真空炉的工作原理是将上述工序进行合理的分解,由几个室分别独立完成。

以五室连续式真空炉为例,由进料室完成装料和抽低真空、由预热室进行抽高真空和加热升温、再由高温加热室继续进行抽高真空和保温、由冷却室进行降温冷却、再由出料室继续完成冷却和放大气、工件出炉,这样每个室的工作节拍可以缩短至20~30m in ,因而大大提高工作效率。

多室连续式真空炉由进料室、预热室、高温工作室、冷却室、出料室、中间闸板阀、真空系统、工件传递系统、水冷系统、电控系统等部分组成。

由于采用积木组合式设计,根据用户需要可以任意搭配组合成七室、五室、三室等不同规模的生产线,以满足大小不同的产量需要。

1.炉外料车2.进料室3.预热室4.高温工作室5.冷却室6.中间闸板阀7.出料室8.真空系统图1 五室连续式真空炉结构示意图F ig .1 Schem atic of constructi on of a 52oven continuous vacuumfurnace2.1 炉体与炉门为了充分利用炉体的内部空间,减轻真空系统的负载,炉体采用方箱型结构,既实用又美观。

预热室、高温工作室、冷却室、出料室均为水冷双层式炉壳,炉体内壁采用出气率低的奥氏体不锈钢材料制造,外壁用碳钢材料。

进料室为单层式炉壳。

为了保证壳体的强度,减少内外壁的厚度,在壳体的纵向与横向均布置矩形截面的加强筋。

炉门采用悬垂吊挂式平移结构,便于炉外料车与炉内辊轴的对接传递,减少占地空间。

2.2 真空系统预热室、高温工作室、冷却室均由K 2600型高真空油扩散泵、2X 270型旋片式机械泵组成,真空度高,工作真空度可达1023Pa 量级;进料室、出料室由ZJP 2600型罗茨泵、H 2150型滑阀泵组成,抽气速度快,由大气压抽至1021Pa 量级时间少于15m in 。

真空阀门采用气动挡板阀。

真空测量采用数字显示复合真空计,用电离规管测量高真空,电阻规管测量低真空。

2.3 预热室、高温工作室预热室由不锈钢加热室壳体、不锈钢反射屏、镍铬合金带加热器、硅酸铝纤维毡、陶瓷绝缘件、水冷铜电极等组成。

使用温度为500℃~800℃,控温采用镍铬镍硅S 型热电偶。

高温工作室由不锈钢加热室壳体、耐热钢或钼片反射屏、钼带或石墨棒加热器、硅酸铝纤维毡、陶瓷绝缘件、水冷电极等组成。

工作温度为800℃~1250℃,分三区独立加热,控温采用铂铑铂S 型热电偶。

加热系统具有升温速度快、保温效果好、控温精确、节能等优点。

2.4 新型气动闸板阀进料室、预热室、高温工作室、冷却室、出料室之间采用新型气动闸板阀进行隔离与密封。

新型闸板阀采用阀架与阀板分体式结构,阀架与阀板之间采用连杆机构,阀板不仅能上下运动,还可以水平运动。

阀板采用八点压紧,使真空密封绝对安全可靠。

密封圈安装在阀板上,高温工件通过阀体时不会烘烤到密封圈,阀板上下运动时也不会与阀体密封面产生磨擦,从而提高密封圈的使用寿命。

2.5 工件料车传递系统真空设备要实现连续作业,传动系统及其动密封至关重要。

该设备采用的辊轴式传动机构和新型独特的动密封结构,可靠性高,可实现免维护。

辊轴与电机之间采用链传动,由电机、减速机、变频器、行程开关等组成。

通过变频器可以调整电机的转速,进而控制工件的转移时间,双保险行程开关可以准确控制工件的停留位置。

工件传递系统由可编程控制器进行精确控制,并按照预先设定的程序自动运行。

工件料车的启动、运行和停止都十分平稳,没有任何冲击,安全可靠。

2.6 全自动控制系统由加热控制、冷却控制、传动控制、抽真空控制等组成。

全部工况动作均采用安全连锁保护,实现全自动控制。

设备调试与检修时也可切换至手动操作。

2.6.1 温度控制方式采用温控仪+触摸屏+上位计算机监控方式。

加热室的温度控制由FP 21型温度可编程控制器、晶闸管调压器、热电偶等组成多区P I D 闭环控制回路,实现可编程精确控温。

温控仪可预置9种工艺曲线,P I D (比例、积分、微分)参数可根据炉膛特性自动整定。

加热工艺曲线可暂停、跳跃、延长、更改。

预热室、高温工作室的加热电源采用晶闸管调压器供电,调压器二次侧输出电压0~70V 。

晶闸管调压器与温控仪的P I D 调节系统配套组成炉温自动控制系统。

由热电偶反馈炉内的实际温度,与设定温度比较由温控仪依据偏差按P I D 规律输出4~20mA 直流调节信号,通过可控硅触发器产生相应的触发脉冲,以调节可控硅元件的导通角,再通过变・61・真 空 VACUU M 第42卷压器降压后输出0~70V 电压送给电炉加热器,这样输入电炉的功率作相应的改变并克服炉温的偏差,使炉温准确地回复到设定值,达到自动控制炉温的目的。

图2 P I D 炉温自动控制系统示意图 F ig .2 Schem atic of P I D autocontro l system fo r furnacetemperature2.6.2 过程控制方式采用PL C 可编程控制器+触摸屏+上位计算机监控方式。

本设备逻辑控制部分以PL C 可编程控制器和触摸屏为中心,配以接触器、继电器、空气开关、指示灯等组成。

全部工况动作均采用安全连锁保护,并可实现自动和手动切换操作。

2.6.3 触摸屏操作系统本设备的所有操作均可在触摸屏上完成,包括各种泵、阀门、电机的开关动作及运行状态显示,控制参数的设定及修改,设备的模拟画面。

触摸屏还与上位计算机监控系统进行联机通讯。

如果计算机监控系统出现故障,触摸屏系统可独立承担全部操作控制。

2.6.4 计算机监控系统由上位计算机提供系统监控组态界面,采用CR T 彩色画面,可显示各区控温点温度及曲线、真空检测点真空度、设备模拟运行工况图、时钟显示等。

提供上述过程温度及真空度数据采集、自动存储、彩色打印输出、拷贝等功能。

该系统集成了温度控制和逻辑控制功能。

通过计算机系统全面控制设备的工艺过程,实现下述功能:温度控制,设备程序控制、联锁控制,热电偶信号采集处理,设备工况模拟显示,工艺参数输入、输出、打印、拷贝。