DTⅡ型皮带机设计

- 格式:doc

- 大小:186.22 KB

- 文档页数:11

目录1 绪论 (1)2 带式输送机概述 (4)2.1 带式输送机的应用 (4)2.2 带式输送机的发展 (4)2.2.1 带式输送机的发展情况 (4)2.2.2 煤矿带式输送机技术的发展趋势 (5)2.3 带式输送机的分类 (5)2.4 带式输送机工作原理 (6)2.5 带式输送机的结构和布置形式 (7)2.5.1 带式输送机的结构 (7)2.5.2 带式输送机的布置形式 (7)3 带式输送机的设计计算 (9)3.1 已知原始数据及工作条件 (9)3.2 带宽的计算 (9)3.2.1 带宽的确定 (9)3.2.2 输送带宽度的核算 (11)3.3 圆周驱动力 (11)3.3.1 计算公式 (11)3.3.2 主要阻力 (12)3.3.3 主要特种阻力 (14)3.3.4 附加特种阻力 (14)3.3.5 倾斜阻力 (15)3.4 输送带张力 (15)3.4.1 输送带不打滑的条件 (15)3.4.2 输送带下垂度校核 (17)3.4.3 输送带各特性点张力计算 (17)3.5 带式输送机所需传动功率计算 (18)3.5.1 驱动滚筒所需功率 (19)3.5.2 电动机所需功率 (19)3.6 传动滚筒、改向滚筒合张力计算 (19)3.6.1 传动滚筒合张力计算 (19)3.6.2 改向滚筒合张力计算 (20)3.7 确定传动滚筒的最大扭矩 (20)3.8 输送带选择计算 (20)3.8.1 钢丝绳芯输送带选型计算 (20)3.8.2 输送带强度校核计算 (21)3.9 拉紧力计算 (22)3.9.1 拉紧力计算 (22)3.9.2 拉紧行程计算 (22)4 带式输送机部件的选择计算 (22)4.1 传动滚筒、改向滚筒 (22)4.1.1 传动滚筒的作用、类型 (22)4.1.2 传动滚筒结构和选型设计 (23)4.1.3 传动滚筒直径的验算 (24)4.1.4 改向滚筒 (24)4.2 托辊 (24)4.2.1 托辊的作用 (24)4.2.2 托辊的类型 (25)4.2.3 托辊间距 (26)4.2.4 托辊密封 (27)4.2.5 输送带跑偏分析 (27)4.2.6 托辊选型 (28)4.2.7 托辊载荷计算 (29)4.3 拉紧装置 (31)4.3.1 拉紧装置的作用 (31)4.3.2布置拉紧装置必须要考虑的因素 (31)4.3.3 拉紧装置选用注意问题 (31)4.3.4 拉紧装置的类型 (31)4.4 清扫装置 (32)4.4.1 头部清扫器 (32)4.4.2 空段清扫器 (32)4.5 机架 (32)4.5.1 滚筒支架 (32)4.5.2 中间架及支腿 (33)5驱动装置的选用和设计 (33)5.1 驱动装置布置方式 (34)5.2电动机的选型 (34)5.3 减速器设计 (35)5.4 减速器传动装置的传动比 (35)5.4.1 总传动比 (35)5.4.2 各级传动比计算 (36)5.5 减速器传动装置运动参数的计算 (36)5.5.1 各轴转速计算 (36)5.5.2 各轴功率计算 (36)5.5.3 各轴扭矩计算 (37)5.6 减速器齿轮的计算 (37)5.6.1 直齿锥齿轮传动的强度计算 (37)5.6.2 斜齿圆柱齿轮传动的强度计算 (42)5.6.3 直齿圆柱齿轮传动的强度计算 (45)5.7 减速器轴的设计计算 (48)5.7.1 Ⅰ轴的设计计算 (48)5.7.2 Ⅱ轴的设计计算 (55)5.7.3 Ⅲ轴的设计计算 (56)5.7.4 Ⅳ轴的设计计算 (57)5.8箱体的设计 (63)5.9 减速器附件的设计 (64)5.10 润滑与密封 (65)6 输送机安装准备工作 (65)6.1 固定胶带输送机安装标准 (65)6.1.1 安装胶带输送机的巷道条件: (65)6.1.2 上运式胶带输送机装设防逆转装置: (65)6.1.3 输送带: (65)6.1.4 液力偶合器: (65)6.1.5 胶带输送机的完好标准: (66)6.1.6 输送带、拉紧装置和伸缩装置: (66)6.1.7 制动装置、清扫器: (66)6.1.8 安全保护装置: (66)6.1.9 信号: (66)6.1.10 安装胶带输送机: (66)参考文献: (68)致谢 (69)1 绪论带式输送机式是由承载的输送带兼作牵引机构的连续运输设备,可输送矿石、煤炭等散装物料和包装好的成件物品。

皮带机dtii标准

皮带机DTII标准涉及皮带输送机的各项技术标准,包括以下方面:

1. 输送机长度:标准长度为6000mm,非标准长度为3000\~6000mm。

2. 支腿:支腿有Ⅰ(无斜撑)和Ⅱ型(有斜撑)两种。

3. 中间架和中间架支腿:全部采用螺栓联接,便于运输和安装。

4. 头部漏斗:用于导料、控制料流方向的装置,也可起防尘作用。

本系列漏斗有普通型和调节挡板型(3型)两种。

其中普通型又可分为不带衬板(1型)和带衬板(2型)两种。

5. 带速范围:≤/s。

6. 使用条件:输送机适用于倾斜及水平输送,工作环境温度为-25℃\~40℃。

也可以采用带凹、凸弧段与直线段组合输送形式。

7. 输送物料的种类:可输送松散密度为\~/m³的各种散状物或物品。

8. 启动和检查:输送机使用前必须检查各运转部分、胶带搭扣和承载装置是否正常,防护设备是否齐全。

胶带的张紧度须在启动前调整到合适的程度。

带式输送机应空载启动。

以上信息仅供参考,具体技术标准应参考DTII型皮带输送机的产品说明书

或联系厂家进行咨询。

一、用途DTII型通用固定带式输送机,由于输送量大、结构简单、维护方便、成本低、通用性强等优点,广泛用于冶金、矿山、煤炭、电站、建材、化工、轻工、石油等各个行业。

由单机或多机组合成运输系统来输送物料,可输送松散度为500~2500kg/m3的各种散状物料及成件物品。

DTII型通用固定带式输送机适用的工作环境一般为-25~+40℃。

对于在特殊环境中工作的带式输送机,如要具有耐热,耐寒,防水,防腐,防暴,阻燃等条件,应另行采取相应的防护措施。

二、技术特征和主要参数产品的规格带速:本系列带速范围为0.8~6.5m/s,其中常用值为0.8~5.0m/s带速v,带宽B与输送能力I v的匹配关系三、结构概述1、整机布置:DT II型的整机布置又设计者根据物料输送工艺及其它要求进行主参数选择及某些计算后,选用本系列的各个部件组成一台完整的输送机,设计者应对整机主要性能负责,制造厂应对部件本身的性能及质量负责。

2、驱动装置:带式输送机的动力部分,由安装在驱动架上的Y系列鼠笼型电机、液力耦合器、减速器、ZL型弹性柱销齿式联轴器、制动器等组成。

电机功率为2.2~315KW,减速器采用DBY型,DCY 型硬齿面圆锥圆柱齿轮减速器,传动比为8~50,液力耦合器采用带后辅腔的液力耦合器,其启动力矩系数限制在1.3~1.7之间,逆止器采用滚柱逆止器,逆止力矩为6.9~23.3KN.m,安装在DCY315以下规格的减速器输出轴上,其他形式的逆止器可由设计者自行配置。

3、滚筒:分为传动滚筒和改向滚筒两大类传动滚筒是传递动力的主要部件.输送带借其与滚筒之间的摩擦力运行.提高摩擦力将增加输送机的负载量.而摩擦力又与输送带的张力大小,围包角的大小及滚筒与输送带间的摩擦系数有关.传动滚筒根据承载能力分轻型,中型和重型三种.滚筒直径有500,630,800,1000mm.同一种直径又有几种不同的轴径和中心跨距设计者选用.轻型:轴承孔径80~100mm.轴与轮毂为单键联接的单幅板焊接筒体结构.单向出轴.中型: 轴承孔径120~180mm.轴与轮毂为胀套联接.重型: 轴承孔径200~220mm.轴与??为胀套联接,筒体为铸焊结构.有单向出轴和双向出轴两种.传动滚筒表面有裸露光钢面,人字形和菱形花纹橡胶覆面.小功率,小带宽及环境干燥时可采用裸露光钢面滚筒.人字形花纹胶面摩擦系数大,防滑性和排水性好,但有方向性,菱形胶面用于双向运行的输送机改向滚筒用于改变输送带的运行方向或增加输送带与传动滚筒间的围包角. 于180°改向时一般放在尾部或垂直拉紧装置处.90°改向放在垂直拉紧装置的上方.增面滚筒一般用于小于或等于45°的场合.改向滚筒根据承载能力分轻型,中型和重型三种:分档直径为50~100mm,120~180mm及200~260mm,结构型式与传动滚筒一致.改向滚筒覆面有裸露光钢面和平滑胶面两种.改向滚筒直径匹配(mm)4、托辊:用于支承输送带及输送带上所承载的物料,保证输送带稳定运行的装置。

DTⅡ型固定式带式输送机计算书二O O 七年机号:图号:一、设计简图二、原始参数输送物料:煤粒度≤300 mm 堆比重ρ=0.85 t/m3 动安息角α=20°输送量:Qmax=1750×1.25t/h 带宽B=1400mm 带速V=2.8m/s 输送机倾角δ=0°水平机长Lu=40m 提升高度H=0m 托辊直径D=Φ159托辊轴承4G306承载分支托辊间距:a o=1.2m回程分支托辊间距:a u=3m三、驱动力及所需功率计算:所需参数计算:上托辊单辊旋转部分重量:q RO“=11.64Kg每米旋转部分重量:q RO=3×q RO“/ a o=29.1Kg下托辊单辊旋转部分重量:q Ru“=29.99Kg每米旋转部分重量:q Ru=1×q Ru′/ a u=9.99Kg每米胶带重:(型号EP300 Z=5层上胶厚=4.5 下胶厚=1.5 每层质量=1.52Kg/m2)q B=20.16Kg/m 带强=300N/每层每米物料重:Qmax=2187.5t/hIm=Qmax/3.6=607.6Kg/s ----每秒输送物料重I V= Im/ρ=0.675 m3/s ---每秒输送物料容积q G==Im/V =I Vρ/ V V=2.8m/sq G=217.01Kg/m驱动圆周力:(机长L<80m时圆周力F U计算公式)F U=fLg[q RO+ q Ru+ (2 q B+ q G)COSδ]+F ST+F S1+F S2f=0.026---模拟摩擦系数(查表34)L=L尾水平+L凹+L倾斜+L凸+L头水平=40m输送机长度(头、尾轮中心距)F S1—特种主要阻力F S2—特种附加阻力F ST——倾斜阻力1、特种主要阻力:F S1==Fε+F gL +F HL==16165.22NFε—托辊前倾摩擦阻力F gL—物料与导料挡板间摩擦阻力F HL—胶带与缓冲床间摩擦阻力F ε=C εμ0Le(q B+ qG )×Gcos δSin ε=558.657NC ε=0.43---槽角的槽形系数, 槽角35°时(查表36)μ0=0.35--- 承载、回程托辊与输送带间摩擦系数(查表36) Le =40m---装有前倾托辊输送机的长度δ=0°---运输机倾斜角 ε---2°托辊前倾角 F gL =21222b v gL I WDv ρμ=12674.958 Nμ2=0.6--- 物料与导料挡板间摩擦系数(查表36) L WD =14m —装有导料挡板的设备长度 b 1=0.55m----导料挡板内部宽度F HL =n S .μ2(q B + Im/V)gL DC =2931.612Nn S =2---缓冲床数量 μ2=0.45---摩擦系数 L DC =1.4m---缓冲床长度 2、特种附加阻力:F S2 =Fr+Fa =2962.5019NFr---清扫器的摩擦阻力 Fa---犁式卸料器的摩擦阻力 Fr=AP μ3 = n 1A 头P μ3+n 2 A 空P μ3 =2962.50193Nn 1=2---头部清扫器的数量 n 2=2---空段清扫器的数量A 头=B δ=0.0189 m 2---头部清扫器与输送带的接触面积(B=1.4m δ=0.01m ) A 空= B δSin60°=0.01636 m 2---空段清扫器与输送带的接触面积 P=70000N/m 2---清扫器与输送带间的压力(查表36) μ3=0.6---清扫器的摩擦阻力系数(查表36)Fa= n 3Bk 2=0Nn 3=0---犁式卸料器的数量 B=1.4m---带宽 k 2=1500N/m---刮板系数(查表36) 3、倾斜阻力: FSt= q G Hg =0N 4、驱动圆周力:F U =CfLg [q RO + q Ru + (2 q B + qG )]+ q G Hg+F S1+F S2=22175.843N5、传动功率计算(P A ):P A =F U ×V P A =62060W=62.09KW 6、电机功率计算(P W ): P W =ηKP A =88.6KWK=1.25----电机备用系数(K 取1.2~1.3) η=0.86----机械效率+电压降系数联轴器+二级传动减速器+电压降系数 ,η取0.894液力偶合器+二级传动减速器+电压降系数 ,η取0.0.8755 联轴器+三级传动减速器+电压降系数 ,η取0.875液力偶合器+三级传动减速器+电压降系数 ,η取0.0.857实际选电动机 功率:90KW 已满足要求四 输送带张力计算1、保证输送带工作时不打滑,回程带上的最小张力F 2minF 2min ≥F umax e 11-μφ=13859.902N F umax =K A ×F u =1.5×22175.843 N=33263.765 NK A =1.5---启动系数 (取1.3~1.7 P25页)μ=0.35---传动滚筒与胶带之间摩擦系数(查表38) Φ=200°---传动滚筒围包角(查表38) e μΦ=3.40(查表38)F 1max = F 2+ F u = F u (1-μφe K A+1)=36035.765N 2、输送带允许最大下垂度(1%)时的最小张力:承载分支:F 14min ≥()()max0/8a h gq q a G B +=34900.137N a o =1.2m h/a=0.01回程分支: F min =()max/8a h gq a B u =7416.365N a u =3.0m h/a=0.014、计算胶带各点张力: 取F 2min =13859.902 NF 1=14414.298N F 3=14702.584N F 4=14996.635N F 5=15926.568N F 6=15596.501N F 7=15596.501N F 8=16220.364N F 9=16869.175N F 10=26147.488NF 11=27193.388N F 12=33118.392N F 13=34443.127N F 14=34950.524N计算胶带各点张力得:F 14=34950.524N>34900.137NF L (拉紧滚筒张力)= 31.523N F C (传动滚筒合张力)=60.9KNM max (传动滚筒扭矩)=11.08KN.m选传动滚筒直径:Φ1000 mm 图号: 许用合力= KN 许用扭矩= KN.m选各改向滚筒----按各点张力求合力。

DTII(A)型带式输送机设计说明书目录一、摘要-----------------------------------------------------------------------------------------1Abstract---------------------------------------------------------------------------------11.1DTII(A)型带式输送机输送机简介------------------------------------------------21.2 国内外研究概况及发展趋势-----------------------------------------------------3二、带式输送机方案的确定------------------------------------------------------52.1 工作原理----------------------------------------------------------------------------72.2 拟定方案时考虑的要求和条件-------------------------------------------------82.3输送带的设计-----------------------------------------------------------------------92.3.1带速与槽角的确定-------------------------------------------------------------92.3.2输送带强度的验算------------------------------------------------------------10三、带式输送机的设计--------------------------------------------------------103.1 电机的选择------------------------------------------------------------------------103.2减速器的设计计算----------------------------------------------------------------113.3轴的设计计算----------------------------------------------------------------------113.4轴承选择----------------------------------------------------------------------------123.5键的选择----------------------------------------------------------------------------133.6 轴的受力分析及校核------------------------------------------------------------133.7 轴承校核---------------------------------------------------------------------------183.8传动滚筒的设计计算-------------------------------------------------------------19四、机架设计----------------------------------------------------------------------------------204.1机架设计一般要求--------------------------------------------------------------204.2支撑结构--------------------------------------------------------------------------214.3机架中典型零件的受力分析--------------------------------------------------22五、结论----------------------------------------------------------------------------------------24致谢-----------------------------------------------------------------------------26参考文献----------------------------------------------------------------------------------------28摘要带式输送机式是由承载的输送带兼作牵引机构的连续运输设备,可输送矿石、煤炭等散装物料和包装好的成件物品。

DTII型固定式带式输送机的设计一、输送机基本构造1.输送带:输送带是输送机的核心部件,根据物料的特性选择不同的输送带材料和输送带结构,以确保物料的顺利输送。

2.输送辊:输送辊是支撑输送带并传递物料的部件,通常有托辊和压辊两种形式。

托辊位于输送带下面,起到支撑作用;压辊位于输送带上面,对物料进行加压,以保证物料的稳定输送。

3.传动辊:传动辊是通过电动机驱动输送带运动的部件,通常与电机通过减速机进行连接,以实现输送带的带动。

4.支承辊:支承辊是支撑输送带重量的部件,用于防止输送带下垂,并保持输送带的水平运动。

5.支承架:支承架是支撑输送机设备的主体部分,承载输送带的重量和运行时产生的冲击力。

6.传动装置:传动装置包括电动机、减速机、链轮等,用于提供输送带的动力源。

7.支撑装置:支撑装置用于支撑输送带下部,以保持输送带的稳定运行。

8.拉紧装置:拉紧装置用于调整输送带的紧张度,以保持输送带的正常运行和寿命。

二、设计要点在DTII型固定式带式输送机的设计中,需要考虑以下几个关键要点:1.输送能力:根据物料的类型、密度和输送量确定输送机的带宽和输送速度,以确保物料的连续输送。

2.输送距离:根据实际工地情况确定输送机的输送长度和升降高度,以满足不同工地的需求。

3.设备布局:合理布置输送机设备,确保输送机与其他设备之间有足够的间距,方便维护和操作。

4.传动方式:选择合适的传动方式,包括直接驱动和间接驱动,以满足不同工况下的输送需求。

5.安全保护:在设计中考虑安全保护设施,包括防护罩、安全开关、急停装置等,确保操作人员和设备的安全。

6.维护保养:设计时考虑设备的易维护性,包括易更换的零部件、方便清洁的结构等,以确保设备的长期正常运行。

7.选材与制造:选择合适的材料和制造工艺,确保设备的质量和寿命。

三、设计步骤1.需求分析:根据物料类型、输送量、输送距离等需求进行分析,确定设备参数。

2.强度计算:根据物料的重量和冲击力,计算输送机的承载能力和结构强度,确保设备的稳定运行。

设计手册中关于DTⅡ型皮带机的设计主要包括以下几个部分:机架、传动系统、输送带、拉紧装置、制动装置和清扫装置。

首先,机架是DTⅡ型皮带机的关键基础结构,通常采用钢板焊接而成,具有足够的强度和刚性。

机头、机尾部分通常采用槽型钢支架,以确保皮带机的稳定运行。

传动系统是皮带机的重要组成部分,包括电动机、减速器、传动滚筒和联轴器等。

减速器将电动机的转速降低,以便驱动传动滚筒,进而驱动输送带。

减速器的功率匹配应考虑到皮带机的最大负载能力和速度要求。

输送带的选择需要根据皮带机的负载特性和工作环境来决定。

一般选用具有较高抗拉强度和耐磨性的橡胶带。

对于不同长度的皮带机,需要选择合适的带宽和皮带长度。

拉紧装置是保证输送带在传动滚筒上不打滑的重要设备。

DTⅡ型皮带机的拉紧装置通常包括重锤拉紧和螺旋拉紧两种形式。

重锤拉紧适用于较长的皮带机,可以调整输送带的张力,使输送带在各种工况下都能保持良好的运行状态。

螺旋拉紧适用于较短或局部需要调整的皮带机,可以快速调整输送带的张力。

制动装置是皮带机的重要安全保护装置,用于控制皮带机的速度和停止运行。

常用的制动装置有液压制动器和机械制动器。

最后是清扫装置,用于清除输送带上的物料,保证输送带的正常运行和延长使用寿命。

清扫装置通常包括刮板、清扫链等部件。

在设计DTⅡ型皮带机时,还需要考虑一些其他因素,如载荷分布、驱动功率、安全保护措施等。

同时,还需要根据现场实际情况进行必要的调整和优化,以确保皮带机的安全、稳定运行。

以上就是DTⅡ型皮带机的设计手册的主要内容,希望能对你有所帮助。

在设计过程中,还需要参考相关规范和标准,以确保皮带机的设计符合相关法规和安全要求。

设计说明书DTⅡ型皮带机设计目录一.设计任务二.设计计算1、驱动单元计算原则 (5)2、滚筒的设计计算 (14)3、托辊的计算 (20)4、拉紧装置的计算 (29)5、中间架的计算 (33)6、机架的结构计算 (35)7、头部漏斗的设计计算 (37)8、导料槽的设计计算 (40)9、犁式卸料器的计算 (43)三:设计资料查询 (47)四:设计体会 (48)一、设计任务1、原始数据及工作条件:1.1 输送物料:无烟煤1.2 额定能力:额定输送能力:Q=1500t/h;1.3 输送机主要参数:带宽:B=1400mm;带速:V=2.5m/s;水平机长:L=92m;导料槽长:L=10m提升高度:H=22.155m;倾角:δ=13.6°;容重:ρ=0.985t/m31.4 工作环境:室内布置,每小时启动次数不少于5次。

2 设计要求2.1. 设计要求2.1.1 保证规定的生产率和高质量的皮带机的同时,力求成本低,皮带机的寿命长。

2.1.2 设计的皮带机必须保证操作安全、方便。

2.1.3 皮带机零件必须具有良好的工艺性,即:制造装配容易。

便于管理。

2.1.4 保证搬运、安装、紧固到皮带机上,并且方便可靠。

2.1.5 保证皮带机强度的前提下,应注意外形美观,各部分比例协调。

2.2 设计图纸总装图一张,局部装配图三张,驱动装置图一张及部分零件图(其中至少有一张以上零号的计算机绘图)。

2.3: 设计说明书(要求不少于一万字,二十页以上) 2.3.1 资料数据充分,并标明数据出处。

2.3.2 计算过程详细,完全。

2.3.3 公式的字母应标明,有时还应标注公式的出处。

2.3.4 内容条理清楚,按步骤书写。

2.3.5 说明书要求用计算机打印出来。

二.设计计算书1驱动单元计算原则1.1整机最大驱动功率(kw) 1000)1(1max⨯-=总ημαV S N式中:N——电机功率(kw)S——胶带最大带强(N)maxμ——传动滚筒与胶带之间的摩擦系数α——传动滚筒的围包角V——带速(m/s)η总——传动单元总效率η=0.9一、式中各参数的选取1、胶带最大张力=ST.B.Z/n (N)对于编织芯带:Smax=ST.B/n (N)对于钢绳芯带:Smax式中:ST——输送带破断强度 N/mm.层B——输送带宽 (mm)n——输送带接头的安全系数a)输送带的扯断强度、输送带的宽度及输送带芯层层数b)胶带带宽与许用层数的匹配c)钢绳芯输送带带宽与带强的匹配d)输送带安全系数棉帆布带:n=8~9尼龙带:n=10~12钢绳芯带:n=7~95、带速与带宽的匹配二、减速器根据带式输送机连续工况、冲击载荷类型、尖峰负荷情况以及制造质量等按DBY、DCY选用手册予选减速器,然后进行机械强度、热功率及临界转速校核。

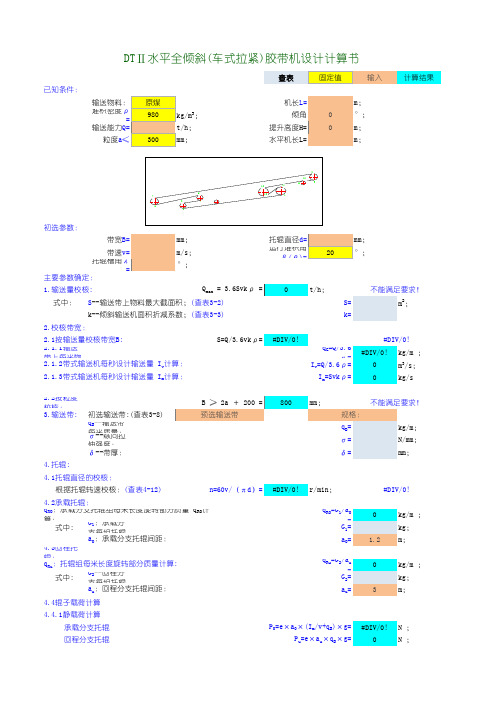

机长堆积密度3;粒度带宽托辊直径带速运行堆积角托辊槽角式中:S=m 2;k=#DIV/0!2.1.1输送带上每米物料质量 q G 计算: q G =Q/3.6υ=#DIV/0!kg/m ;I v =Q/3.6ρ=0m 3/s;I m =Svkρ=kg/s2.2按粒度校核:3.输送带:q B --输送带每米质量:σ--纵向拉伸强度:4.托辊:q RO =G 1/a O =0kg/m ;式中:G 1:承载分支每组托辊旋转部分质量:(查表3-7)G 1=kg;a O =1.2m;4.3回程托辊:q Ru =G2/a u =0kg/m ;式中:G 2--回程分支每组托辊旋转部分质量:(查表3-7)G 2=kg;a u =3m;#DIV/0!N ;0N ;S --输送带上物料最大截面积;(查表3-2)4.1托辊直径的校核:4.2承载托辊:δ--带厚:初选输送带:(查表3-8)4.4.1静载荷计算P 0=e×a 0×(I m /v+q B )×g=承载分支托辊a O :承载分支托辊间距:q Ru :托辊组每米长度旋转部分质量计算:a u :回程分支托辊间距:4.4辊子载荷计算#DIV/0!q RO :承载分支托辊组每米长度旋转部分质量 q RO 计算:根据托辊转速校核:(查表4-12)2.校核带宽:2.1按输送量校核带宽B:S=Q/3.6vkρ=DTⅡ水平全倾斜(车式拉紧)胶带机设计计算书已知条件:主要参数确定:Q max 不能满足要求!输送能力1.输送量校核:初选参数:k--倾斜输送机面积折减系数;(查表3-3)回程分支托辊P u =e×a u ×q B ×g=2.1.2带式输送机每秒设计输送量 I v 计算:2.1.3带式输送机每秒设计输送量 I m 计算:式中:e承载=1e回程=2#DIV/0!N ;0N ;式中:f s =3f d =1f a =5#DIV/0!式中:5.1主要阻力式中:f --模拟摩擦系数:(查表3-6)g--重力加速度:2 ;式中:C εμ0L ε式中:μ2b 1-- 导料栏板间内宽:(查表3-11)b 1式中:n 3 -- 清扫器个数(包括头部清扫器和空段清扫器)n 35.3.1输送带清扫器摩擦阻力F r式中:2;2;μ35.3.2犁式卸料器摩擦阻力F ak 2-- 刮板系数一般取1500N/mk 2式中:K d 式中:#DIV/0!N ;故选用电机P w F a =B×k 2l-- 导料槽栏板长度:F S2=n 3F r +F a F gl =μ2I v 2ρgl/v 2b 12 F S1=F ε+F gl 5.2主要特种阻力回程分支托辊η' -- 电压降系数:一般取0.90~0.95ε -- 托辊前倾角度:(查表3-7或取1°30′)5.2.2被输送物料与导料槽栏板间的摩擦阻力 F glp -- 清扫器与输送带间压力:一般取3×104~10×104N/m 2μ3-- 清扫器与输送带间摩擦系数:一般取0.5~0.7η -- 传动效率:一般取0.85~0.95μ2 -- 物料与导料栏板间的摩擦系数:0.5-0.7P=K d ×P M 5.4倾斜阻力F r =A×p×μ3C ε -- 槽型系数:30°~0.4,35°~0.43,45°~0.55.3附加特种阻力C -- 系数;(不小于1.02或查表3-5)F St =qG 承载分支托辊5.2.1托辊前倾摩擦阻力F εA -- 一个清扫器与输送带接触面积:(查表3-11)F ε=C εμ0L ε(qB +q G F U =C*F H +F s1+F s2+F St L ε-- 装有前倾托辊的输送机长度:(总长全长或为0)F H =fLg[q RO +q RU +(2q B +q G 6.计算传动功率6.1.1传动滚筒轴功率F 2min ≥F Umax /e μφ-1=μ0 -- 托辊与输送带间摩擦系数:一般取0.3~0.4实际托辊承载力max =5.传动滚筒圆周驱动力7、输送带张力计算4.4.2动载荷计算η" -- 多电机不平衡系数:一般取0.90~0.95,单电机驱动取 1K d -- 功率备用系数:(一般取1.0~1.3)6.1传动功率P M =P A P A =F U e--辊子载荷系数(查表4-13)P 0′=P 0×f s ×f d ×f a =P u ′=P u ×f s ×f a =#DIV/0!校核(查表4-17)理论托辊承载力=7.1输送带不打滑条件(为保证输送带工作时不打滑,需在回程带上保持最小张力F 2Min )f s --运行系数(查表4-14)f d --冲击系数(查表4-15)f a --工矿系数(查表4-16)式中:K A 注:一般单滚筒驱动取3.3~3.7,折合φ=190°~210°,双滚筒驱动取7.7,折合φ=400°式中:(h/a)adm -- 允许最大下垂度:(一般≤0.01)(h/a)adm式中:Z--输送带层数:D=CZd B1=0mm;式中:C=d B1=mm;M Z=rF Z/i=#DIV/0!N﹒m;式中:r=0mm;i=n2/n=#DIV/0!式中:n2=r/min;n=30v/πr=#DIV/0!r/min;#DIV/0!N﹒m;11.联轴器扭矩T C(滚筒与减速器侧联轴器)#DIV/0!N﹒m;式中:K=S1=F2min=#DIV/0!N;#DIV/0!N;式中:L1=m;S3=1.04S2=#DIV/0!N;#DIV/0!N;式中:L2=m;S5=1.04S4=#DIV/0!N;#DIV/0!N;式中:L3=m;S7=1.04S6=#DIV/0!N;S7=S8=#DIV/0!N;#DIV/0!N;式中:L4=m;S10=1.02S9=#DIV/0!N;#DIV/0!N;式中:L5=m;S12=1.04S11=#DIV/0!N;#DIV/0!N;式中:L6=m;F n=S13+S1=#DIV/0!N;14.拉紧力F=S2+S3=#DIV/0!N;15.拉紧行程0m;式中:ε0--ε0=ε1--ε1=eμφ--欧拉系数(查表3-13):10.传动滚筒最大扭矩n2--电动机转数(一般取1480-1500r/min);F max=F U+F2minF umax--输送机满载启动或制动时出现的最大圆周驱动力7.3输送带张力校核F max--传动滚筒合力F min≥a0(q B+q G)g/8(h/a)admF Umax=K A×F UK A -- 启动系数:(1.3~1.7)7.2.2回程分支最小张力F min≥a u q B g/8(h/a)adm13.传动滚筒合力L≥(ε0+ε1)l+l W=n--传动滚筒转数;S13=S12+fL6g(q RU+q B cosα)=根据不打滑条件,传动滚筒奔离点最小张力为:K--工矿系数,查表17-49T C=K×9550×P W/n=12.逐点张力计算S2=S1+fL1g(q RU+q B cosα)=8.传动滚筒直径D根据Z=F max·n/B×σ,可以得到n=Z×B×σ/F maxn--静安全系数:9.制动力矩7.2.1承载分支最小张力d B1--织物芯每层厚度;7.2输送带下垂度校核eμφr--传动滚筒半径;不能满足要求!F Z--F umax输送机满载启动或制动时出现的最大圆周驱动力M max=F U×D/2000=S4=S3+fL2g(q RU+q B cosα)=S6=S5+fL3g(q RU+q B cosα)=S11=S10+fL5g(q RU+q B cosα)=S9=S8+fL4g(q RU+q B cosα)=C--系数,棉帆布取80;尼龙芯取90;聚氨酯取108;l--l=m;l W--l W=m;。

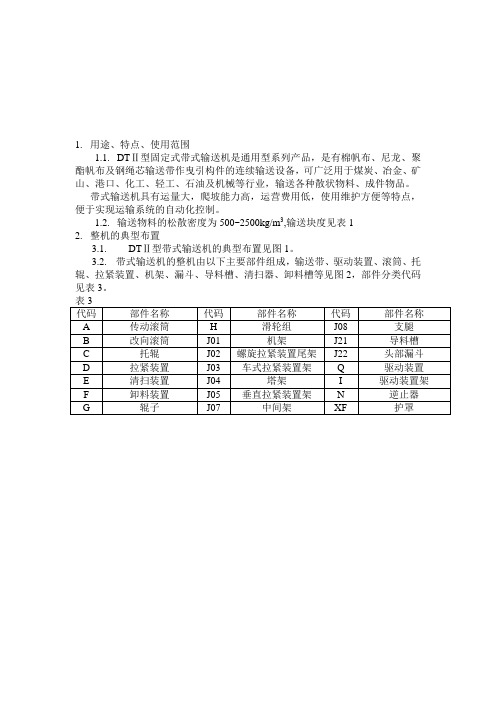

1.用途、特点、使用范围1.1.DTⅡ型固定式带式输送机是通用型系列产品,是有棉帆布、尼龙、聚酯帆布及钢绳芯输送带作曳引构件的连续输送设备,可广泛用于煤炭、冶金、矿山、港口、化工、轻工、石油及机械等行业,输送各种散状物料、成件物品。

带式输送机具有运量大,爬坡能力高,运营费用低,使用维护方便等特点,便于实现运输系统的自动化控制。

1.2.输送物料的松散密度为500~2500kg/m3,输送块度见表12.整机的典型布置3.1.DTⅡ型带式输送机的典型布置见图1。

3.2.带式输送机的整机由以下主要部件组成,输送带、驱动装置、滚筒、托辊、拉紧装置、机架、漏斗、导料槽、清扫器、卸料槽等见图2,部件分类代码见表3。

图1 带式输送机典型布置图2 带式输送机整机结构1—头部漏斗;2—机架;3—关部清扫器;4—传动滚筒;5—安全保护装置;6—输送带;7—承载托辊;8—缓冲托辊;9—导料槽;10—改向滚筒;11—螺旋拉紧装置;12—尾架;13—空段清扫器;14—回程托辊;15—中间架;16—电动机;17—液力偶合器(高速轴联轴器);18—液压制动器;19—减速器;20—低速轴联轴器;21—下运制动器部件图号DTⅡ□□□□□□□□性能参数代码部件规格代码部件类型代码部件分类代码产品规格代码(带宽)型号D—带式输送机T—通用型Ⅱ—新系列4.部件概述3.1输送带是曳引和承载物料的主要构件,DTⅡ型系列采用普通型橡胶式其它材质的输送带,选用时可根据张力大小采用棉帆布带,聚脂帆布带,尼龙帆布带及钢绳芯输送带,输送机其它部件设计满足各种帆布带和钢绳芯输送带st630~st2000N/mm强度的要求。

4.1.1输送带的联接:一般应采用硫化连接,接头方式及接头长度应由输送带生产厂提供。

4.2 驱动装置. 由调速电机、减速器、高速轴联轴器或液力偶合器、液压推杆制动器、下运制动器、低速轴联轴器及逆止器组成驱动单元,固定在驱动架上,驱动架固定在地基上。

DTⅡ型固定式带式输送机的设计正文

1.输送物料的种类

在设计DTⅡ型固定式带式输送机时,首先要考虑的是输送物料的种类。

不同的物料有不同的物性特点,比如颗粒大小、密度、湿度等,这些特点会影响输送机的选择和设计。

根据输送物料的特点,可以选择合适的输送带材料、输送带宽度和输送带速度,以确保输送机的正常运行。

2.输送距离和输送能力

输送距离和输送能力是设计DTⅡ型固定式带式输送机时需要考虑的重要因素。

输送机的输送距禿会影响输送带的长度和支撑结构的设计,而输送能力则决定了输送机需要的功率和传动系统。

通过合理的设计,可以实现输送机的高效运行,提高生产效率。

3.输送机的结构设计

DTⅡ型固定式带式输送机的结构设计主要包括输送带、输送辊、传动装置和支撑结构等部件。

输送带应选择合适的材料和规格,以确保输送机的耐磨性和使用寿命。

输送辊的设计要考虑到物料的传输和支撑作用,传动装置需要选择合适的电机和减速器,支撑结构要考虑到输送机的稳定性和可靠性。

4.输送机的安全性设计

在设计DTⅡ型固定式带式输送机时,需要考虑到输送机的安全性。

输送机在运行过程中可能会发生一些意外情况,比如带子脱落、传动系统故障等,因此需要设置相应的安全装置,如带速监测器、均压装置和断带器等,以保障操作人员和设备的安全。

总之,设计DTⅡ型固定式带式输送机需要考虑到输送物料的种类、

输送距离和输送能力等因素,同时还要合理设计输送机的结构和安全装置,以确保输送机的正常运行和安全性。

只有在综合考虑各种因素的基础上进

行设计,才能设计出性能稳定、安全可靠的输送机设备。

DTII型带式输送机设计摘要本次课程设计是关于DTⅡ型固定式带式输送机的设计。

首先对带式输送机进行了简要的概述;接着分析了带式输送机的选型原则和计算方法;然后根据这些设计准则与计算选型方法按照给定参数要求进行选型设计;接着对所选的主要零部件进行了校核。

普通型带式输送机由六个主要部件组成:传动装置,机尾和导回装置,中部机架,拉紧装置以及胶带。

目前,带式输送机正朝着长距离,高速度,低摩擦的方向发展,近年来出现的气垫式带式输送机就是其中的一个。

在带式输送机的设计、制造以及应用方面,目前我国与国外先进水平相比仍有较大差距,国内在设计制造带式输送机过程中存在着很多不足。

本次的化肥厂成品贮运系统带式输送机的设计代表了设计的一般过程,对今后的选型设计工作有一定的参考价值。

关键词:DTII型;带式输送机;主要部件;选型设计;校核Cad图纸加QQ:780256221AbstractThe course is designed on the DT Ⅱ type fixed belt conveyor design. First, a brief overview of the belt conveyor; belt conveyor then analyzed the selection principle and calculation methods; then calculated based on these design criteria and selection method in accordance with the requirements of the given parameter selection and design; went on the the main components were selected check. Normal belt conveyor consists of six main components: gear, tail and turn back into the unit, the central rack tensioning device and tape. Currently, the conveyor is moving long distance, high speed, low friction direction, air-cushion belt conveyor emerged in recent years is one of them. Belt conveyor design, manufacture and application, we now compared with foreign advancedlevel there is still a wide gap between the design and manufacture of conveyor domestic process there are many deficiencies.The fertilizer plant finished storage system design belt conveyor design represents the general process of the selection of the future design work has a certain reference value.Keywords: DTII type; belt; major components; selection and design; checking目录1 绪论....................................................72 带式输送机概述..........................................82.1 输送机发展历史............................... (8)2.2 带式输送机的应用...................................82.3 带式输送机的分类 (8)2.4 各种带式输送机的特点...............................102.5 带式输送机的工作原理...............................112.6 带式输送机的结构和布置形式 (12)2.6.1 带式输送机的结构...............................122.6.2 布置方式.......................................133 带式输送机的设计计算 (15)3.1 原始参数及物料特性 (15)3.2 计算步骤 (16)3.2.1 带宽和槽角的确定 (16)3.2.2 输送带宽度的核算 (18)3.3 圆周驱动力 (19)3.3.1 计算公式 (19)3.3.2 圆周驱动力 (21)3.4 传动功率计算 (22)3.5 输送带张力计算 (23)3.5.1 输送带不打滑条件校核 (23)3.5.2 输送带下垂度校核 (24)3.5.3 输送带层数计算 (21)3.6 传动滚动和改向滚筒合张力计算 (25)3.6.1 改向滚筒合张力计算 (25)3.6.2 传功滚筒合张力计算 (25)3.6.3 传动滚筒最大扭矩计算 (25)3.7 拉紧装置 (26)3.7.1 拉紧装置重锤质量计算 (26)3.7.2 拉紧行程 (26)3.8 校核辊子载荷 (26)3.8.1 静载计算 (26)3.8.2 动载计算 (27)3.9 输送带强度验算 (27)4 驱动装置的选用与设计 (29)4.1 电机的选用 (29)4.2 减速器的选用 (30)4.3 液力耦合器 (30)4.4 联轴器 (31)5 带式输送机部件的选用 (36)5.1 输送带 (36)5.1.1 输送带的分类 (36)5.1.2 输送带的连接 (38)5.2 传动滚筒 (39)5.2.1 传动滚筒的作用及类型 (39)5.2.2 传动滚筒的造型及设计 (39)5.2.3 传动滚筒机构 (40)5.3 托辊 (41)5.3.1 托辊的作用及类型 (41)5.3.2 托辊的造型 (41)5.4 制动装置 (49)5.4.1 制动装置的作用 (49)5.4.2 制动装置的种类 (49)5.4.3 制动装置的选型 (51)5.5 改向滚筒 (52)5.6 拉紧装置 (52)5.6.1 拉紧装置的作用 (52)5.6.2 拉紧装置在使用中应满足的要求 (52)5.6.3 拉紧装置在过渡工况下的工作特点 (53)5.6.4 拉紧装置布局时应遵循的原则 (53)5.6.5 拉紧装置的种类及特点 (54)6 其他部件的选用 (57)6.1 机架与中间架 (57)6.2 给料装置 (58)6.2.1 对给料装置的基本要求 (59)6.2.2 装料段栏板的布置及尺寸 (59)6.2.3 装料的缓冲 (60)6.3 卸料装置 (61)6.4 清扫装置 (62)6.4.1 篦子式刮板清扫装置 (62)6.4.2 输送机式刮板清扫装置 (63)6.4.3 刷式清扫装置 (63)6.4.4 振动式清扫装置 (65)6.4.5 水力和风力清扫装置 (65)6.4.6 联合清扫装置 (66)6.4.7 输送带翻转装置 (67)6.4.8 清扫装置的种类及应用情况分析 (69)6.5 头部漏斗 (74)6.6 电气及安全保护装置 (74)7 结论 (76)8 谢词 (78)9 参考文献 (79)绪论带式输送机是一种摩擦驱动以连续方式运输物料的机械。

第一章 前言1.1带式输送机的应用带式输送机是连续运输机的一种,连续运输机是固定式或运移式起重运输机中主要类型之一,其运输特点是形成装载点到装载点之间的连续物料流,靠连续物料流的整体运动来完成物流从装载点到卸载点的输送。

在工业、农业、交通等各企业中,连续运输机是生产过程中组成有节奏的流水作业运输线不可缺少的组成部分。

连续运输机可分为:(1)具有挠性牵引物件的输送机,如带式输送机,板式输送机,刮板输送机,斗式输送机、自动扶梯及架空索道等;(2)不具有挠性牵引物件的输送机,如螺旋输送机、振动输送机等; (3)管道输送机(流体输送),如气力输送装置和液力输送管道.其中带输送机是连续运输机中是使用最广泛的, 带式输送机运行可靠,输送量大,输送距离长,维护简便,适应于冶金煤炭,机械电力,轻工,建材,粮食等各个部门。

1.2带式输送机的分类带式输送机分类方法有多种,按运输物料的输送带结构可分成两类,一类是普通型带式输送机,这类带式输送机在输送带运输物料的过程中,上带呈槽形,下带呈平形,输送带有托辊托起,输送带外表几何形状均为平面;另外一类是特种结构的带式输送机,各有各的输送特点.其简介如下:80TD QD DX U ⎧II ⎧⎪⎪⎪⎪⎨⎪⎪⎪⎪⎪⎩⎪⎧⎪⎨⎪⎪⎪⎪⎪⎪⎪⎨⎪⎪⎪⎪⎪⎪⎪⎪⎩⎩型固定式带式输送机轻型固定式带式输送机普通型型钢绳芯带式输送机型带式输送机管形带式输送机带式输送机气垫带式输送机波状挡边带式输送机特种结构型钢绳牵引带式输送机压带式带式输送机其他类型 1.3 各种带式输送机的特点⑴.QD80轻型固定式带输送机 QD80轻型固定式带输送机与TDⅡ型相比,其带较薄、载荷也较轻,运距一般不超过100m,电机容量不超过22kw.⑵.DX 型钢绳芯带式输送机 它属于高强度带式输送机,其输送带的带芯中有平行的细钢绳,一台运输机运距可达几公里到几十公里.⑶.U 形带式输送机 它又称为槽形带式输送机,其明显特点是将普通带式输送机的槽形托辊角由030~045提高到090使输送带成U 形.这样一来输送带与物料间产生挤压,导致物料对胶带的摩擦力增大,从而输送机的运输倾角可达25°.⑷. 管形带式输送机 U 形带式输送带进一步的成槽,最后形成一个圆管状,即为管形带式输送机,因为输送带被卷成一个圆管,故可以实现闭密输送物料,可明显减轻粉状物料对环境的污染,并且可以实现弯曲运行.⑸.气垫式带输送机 其输送带不是运行在托辊上的,而是在空气膜(气垫)上运行,省去了托辊,用不动的带有气孔的气室盘形槽和气室取代了运行的托辊,运动部件的减少,总的等效质量减少,阻力减小,效率提高,并且运行平稳,可提高带速.但一般其运送物料的块度不超过300mm.增大物流断面的方法除了用托辊把输送带强压成槽形外,也可以改变输送带本身,把输送带的运载面做成垂直边的,并且带有横隔板,一般把垂直侧挡边作成波状,故称为波状带式输送机,这种机型适用于大倾角,倾角在30°以上,最大可达90°.(6).压带式带输送机 它是用一条辅助带对物料施加压力.这种输送机的主要优点是:输送物料的最大倾角可达90°,运行速度可达6m/s,输送能力不随倾角的变化而变化,可实现松散物料和有毒物料的密闭输送.其主要缺点是结构复杂、输送带的磨损增大和能耗较大。

DTⅡA型带式输送机的设计摘要本次课程设计是关于DTⅡ型固定式带式输送机的设计。

首先对胶带输送机作了简单的概述;接着分析了带式输送机的选型原则及计算方法;然后根据这些设计准则与计算选型方法按照给定参数要求进行选型设计;接着对所选择的输送机各主要零部件进行了校核。

普通型带式输送机由六个主要部件组成:传动装置,机尾和导回装置,中部机架,拉紧装置以及胶带。

最后简单的说明了输送机的安装与维护。

目前,胶带输送机正朝着长距离,高速度,低摩擦的方向发展,近年来出现的气垫式胶带输送机就是其中的一个。

在胶带输送机的设计、制造以及应用方面,目前我国与国外先进水平相比仍有较大差距,国内在设计制造带式输送机过程中存在着很多不足。

关键词:DTⅡ型;带式输送机;选型设计;主要部件目录摘要第1章绪论 (4)第2章带式输送机的概述及部件的选用 (5)2.1 带式输送机的应用 (5)2.2 带式输送机的分类 (5)2.3 各种带式输送机的特点 (5)2.4 带式输送机的发展状况 (6)2.5 带式输送机的工作原理 (6)2.6 带式输送机的结构和布置形式 (8)2.6.1 带式输送机的结构 (8)2.6.2 布置方式 (8)2.7 驱动装置的选用与设计 (9)2.8传动滚筒的作用及选用 (9)2.9 托辊的作用与类型 (10)2.10 制动装置的作用 (12)2.11 改向装置的作用 (12)2.12 拉紧装置 (12)2.12.1 拉紧装置的作用 (12)2.12.2 拉紧装置的种类及特点 (12)2.13 机架与中间架的选用 (13)2.14 给料装置 (14)2.14.1 对给料装置的基本要求 (14)2.14.2 装料段拦板的布置及尺寸 (15)2.14.3 装料点的缓冲 (15)2.15 卸料装置 (16)2.16 清扫装置 (16)2.17 头部漏斗 (16)2.18 电气及安全保护装置 (17)第3章带式输送机的设计计算及选型 (18)3.1 已知原始数据及工作条件 (18)3.2 带宽的确定 (18)3.3 计算圆周驱动力和传动功率 (19)3.3.1 主要阻力计算 (19)3.3.2 主要特种阻力计算 (19)3.3.3 附加特种阻力计算 (19)3.3.4 倾斜阻力计算 (19)3.3.5 圆周驱动力 (19)3.3.6 传动功率计算 (19)3.4 输送带张力计算 (20)3.4.1 输送带不打滑条件校核 (20)3.4.2 输送带下垂度校核....................... 错误!未定义书签。

DTII型皮带机使用简介目录一、DTII型皮带机简介 (2)1.1用途 (2)1.2技术特征和技术参数 (2)二、DTII型皮带机结构概述 (4)2.1整机布置 (4)2.2基本结构 (5)2.3输送带 (5)2.4驱动装置 (7)2.5电动滚筒 (9)2.6传动滚筒 (9)2.7改向滚筒 (10)2.8托辊 (11)2.9拉紧装置 (13)2.10清扫器 (14)2.11卸料装置及导料槽 (15)2.12机架 (15)2.13头部漏斗 (16)2.14电气及安全保护装置 (17)三、整机安装、试运转、调整和运行性能 (19)3.1安装顺序 (19)3.2安装要求 (19)3.3输送带硫(塑)化接头法 (22)3.4试运转 (23)3.5调整 (24)3.6整机运行性能 (26)四、安装操作和维护保养 (27)4.1夜间维修内容 (28)4.2小修内容 (28)4.3大修内容 (29)五、带式输送机一般安装形式图 (30)一、DTII型皮带机简介1.1用途DTⅡ型固定式带式输送机(以下简称DTⅡ型)由于输送量大、结构简单、维护方便、成本低、通用性强等优点广泛地在冶金、矿山、煤炭、港口、电站、建材、化工、轻工、石油等行业中用来输送散状物料和成件物品。

根据输送工艺要求,单机输送,也可以多台或与其它输送机组成水平或倾斜的输送系统。

DTⅡ型在环境温度-25~+40℃的范围内使用,输送物料的温度在50℃以下,对于有耐热、耐寒、防水、防腐、防爆、阻燃等条件,应另行采取相应的防护措施。

1.2技术特征和技术参数①DTⅡ型可输送物料容量在2.5t/m以下;②按带宽分为:500、650、800、1000、1200、1400、1600、1800、2000、2200、2400等11种;③按驱动功率分为:1.5、2.2、3.0、4.0、5.5、7.5、11、15、18.5、22、30、37、45、55、75、90、110、132、160、200KW等20种。

dtii型带式输送机标准DTII型带式输送机标准。

DTII型带式输送机是一种常用的输送设备,广泛应用于矿山、冶金、煤炭、化工等行业。

它具有输送能力大、输送距离远、结构简单、维护方便等优点,因此备受用户青睐。

为了保证DTII型带式输送机的正常运行和安全使用,制定了一系列的标准,以规范其设计、制造、安装、使用和维护。

本文将对DTII型带式输送机的标准进行详细介绍。

一、设计标准。

1. 输送机的设计应符合国家相关标准和规范要求,同时还应考虑现场使用环境和输送物料的特性。

2. 输送机的设计应满足工作条件下的稳定性、可靠性和安全性要求,确保输送机长期稳定运行。

二、制造标准。

1. 输送机的制造应符合相关的机械制造标准,各零部件应符合国家标准的要求。

2. 输送机的制造应采用先进的工艺和设备,确保零部件的加工精度和质量。

三、安装标准。

1. 输送机的安装应由具有相应资质的专业施工队伍进行,严格按照安装图纸和相关标准进行操作。

2. 安装后的输送机应进行全面检查和调试,确保各部件安装正确,运行稳定。

四、使用标准。

1. 输送机的使用应按照操作规程进行,严禁超负荷运行和超速运转。

2. 输送机在使用过程中,应定期进行检查和维护,确保设备的正常运行。

五、维护标准。

1. 输送机的维护应按照相关规定进行,定期对传动部件、托辊、支撑架等进行润滑和检查。

2. 对于出现故障的部件,应及时进行更换或修理,确保输送机的正常运行。

六、安全标准。

1. 输送机的运行应符合国家安全生产标准,确保人员和设备的安全。

2. 在输送机运行过程中,应加强对设备的监控和管理,及时发现并排除安全隐患。

七、环保标准。

1. 输送机在使用过程中,应严格控制粉尘和噪音的排放,减少对环境的污染。

2. 在输送机的设计和使用中,应考虑节能减排的要求,提高设备的能效。

总结,DTII型带式输送机的标准涵盖了设计、制造、安装、使用、维护、安全和环保等多个方面,对输送机的各个环节进行了规范和要求。

目录

一.设计任务

二.设计计算

1、驱动单元计算原则 (5)

2、滚筒的设计计算 (14)

3、托辊的计算 (20)

4、拉紧装置的计算 (29)

5、中间架的计算 (33)

6、机架的结构计算 (35)

7、头部漏斗的设计计算 (37)

8、导料槽的设计计算 (40)

9、犁式卸料器的计算 (43)

三:设计资料查询 (47)

四:设计体会 (48)

一、设计任务

1、原始数据及工作条件:

1.1 输送物料:无烟煤

1.2 额定能力:

额定输送能力:Q=1500t/h;

1.3 输送机主要参数:

带宽:B=1400mm;带速:V=2.5m/s;水平机长:L=92m;导料槽长:L=10m

提升高度:H=22.155m;倾角:δ=13.6°;容重:ρ=0.985t/m3

1.4 工作环境:

室内布置,每小时启动次数不少于5次。

2 设计要求

2.1. 设计要求

2.1.1 保证规定的生产率和高质量的皮带机的同时,力求成本

低,皮带机的寿命长。

2.1.2 设计的皮带机必须保证操作安全、方便。

2.1.3 皮带机零件必须具有良好的工艺性,即:制造装配容易。

便于管理。

2.1.4 保证搬运、安装、紧固到皮带机上,并且方便可靠。

2.1.5 保证皮带机强度的前提下,应注意外形美观,各部分比

例协调。

2.2 设计图纸

总装图一张,

局部装配图三张,

驱动装置图一张及部分零件图(其中至少有一张以上零

号的计算机绘图)。

2.3:设计说明书(要求不少于一万字,二十页以上)

2.3.1 资料数据充分,并标明数据出处。

2.3.2 计算过程详细,完全。

2.3.3 公式的字母应标明,有时还应标注公式的出处。

2.3.4 内容条理清楚,按步骤书写。

2.3.5 说明书要求用计算机打印出来。

二.设计计算书

1驱动单元计算原则

1.1整机最大驱动功率

(kw)

式中:N ——电机功率 (kw )

S max ——胶带最大带强 (N )

μ——传动滚筒与胶带之间的摩擦系数 α——传动滚筒的围包角 V ——带速 (m/s )

η总——传动单元总效率 η=0.9 一、 式中各参数的选取

1、

胶带最大张力

对于编织芯带:S max =ST.B.Z/n (N) 对于钢绳芯带:S max =ST.B/n (N ) 式中:ST ——输送带破断强度 N/mm.层

B ——输送带宽 (mm) n ——输送带接头的安全系数

a) 输送带的扯断强度、输送带的宽度及输送带芯层层数

1000

)1(1

max

⨯-=总ημαV S N λ

b)胶带带宽与许用层数的匹配

c)钢绳芯输送带带宽与带强的匹配

d)输送带安全系数

棉帆布带:n=8~9

尼龙带:n=10~12

钢绳芯带:n=7~9

5、带速与带宽的匹配

二、减速器

根据带式输送机连续工况、冲击载荷类型、尖峰负荷情况以及制造质量等按DBY、DCY选用手册予选减速器,然后进行机械强度、热功率及临界转速校核。

机械强度、热功率校核可参考《圆锥圆柱齿轮减速器选用图册》(ZBJ19026-90)中的校核方法。

临界转速校核

按《机械设计手册》(中)(化学工业出版社)P785,

轴的临界转速校核:

n <0.75n C1

式中:n ——减速器输入轴转速 r/min

n C1——允许转速 r/min

n C1的计算参考表8-377中的有关计算。

三、原始数据及工作条件:

1.1 输送物料:无烟煤 1.2 额定能力:

额定输送能力:Q=1500t/h; 1.3 输送机主要参数:

带宽:B=1400mm;带速:V=2.5m/s;水平机长:L=92m;导料槽长:L=10m 提升高度:H=22.155m;倾角:δ=13.6°; 容重:ρ=0.985t/m3 1.4 工作环境:

室内布置,每小时启动次数不少于5次。

2、园周力和运行功率计算 2.1 各种参数的确定:

2.1.1 由GB/T17119-97取系数C=1.836 2.1.2 模拟摩擦系数f=0.025

2.1.3 承载分支每米托辊旋转部分质量q RO

承载辊子旋转部分质量q’R0=8.21kg 承载分支托辊间距a 0=1.2m 承载辊子辊径为φ133,轴承为4G305 2.1.4 回程分支每米托辊旋转部分质量q RU

回程辊子旋转部分质量q’RU =21.83kg q’RU =11.64kg

回程分支托辊间距a U =3.0m 回程辊子轴径为φ133,轴承为4G305

m kg a nq q RO RO /525.202

.121

.83'0=⨯==

m kg a nq q U RU RU /2156.79

64.11283.212'=⨯+⨯==

2.1.5 每米输送物料的质量

q G 2.1.6 每米输送带质量q B

=

144.025

=⨯

Q=N+N / (kg )

P=0.144×(N+N /) (kg ) 式中:N=W b +W 物+辊架重 (kg ) N /=N+滑杆重量 (kg) W b ——胶带重量 (kg) W 物——物料重量 (kg) ①W b =L 0×q b (kg) L 0=1.2+L (m)

L 托——为活动托辊的总间距 (m ) Q b ——每米胶带重量 (kg/m)

H 0

h 1

0.8B

35

°S 1

35°

H

L

V

S 2m kg V Q q G /67.1665

.26.31500

6.3max =⨯==

②W 物=S ×V ×L 0 (kg) S=S 1+S 2 S 2=12

8.0h L

B ⨯+ S 1=()H B r ⨯⨯⨯-⨯⨯⨯8.02

1

3603522π H 1=

352

8.0tg L

B ⨯-⨯° r=55

28.0Cos B

H=

5528.0tg B

参考资料

1.机械设计手册(化学工业出版社)

2.起重机设计手册

3.皮带机设计手册

4.有限无法概论(人民教育出版社)

5.JSOSO49/1

6.钢结构设计规范TJ17-749试行)

-/

设计体会

通过这次做毕业设计,使我在老师的指导和自己不屑的努力下完成了《DTII型皮带机设计》的任务,在组建的过程中遇到很多困难,但都被我一一解决。

但是,还存许多方面的不足,希望能取得各位老师的谅解。

这次设计,使我在机械设计和CAD绘图方面有比较深刻的认识。

这次的动手,使我在设计过程中遇到了许多异想不到的问题,这都是由于以前学过的理论知识不能够很好的与时间相结合、没能融会贯通,在设计的时候不能够信手拈来,熟练应用。

一门专业的学习,不是一蹴而就的,需要的是每个学习都持之以恒的学习态度,迎难而上的不畏困难的学习精神,肯钻研,肯吃苦头,有自信,相信终有成功的一天。

在此,我非常感谢我的指导老师及各位领导、各位任课老师,你们教会了我许多在社会上不能学习到的知识,也告诉我做人的道理,我将紧记在心,再次感谢你们!。