低比转数离心泵叶轮切割定律的研究

- 格式:pdf

- 大小:255.37 KB

- 文档页数:3

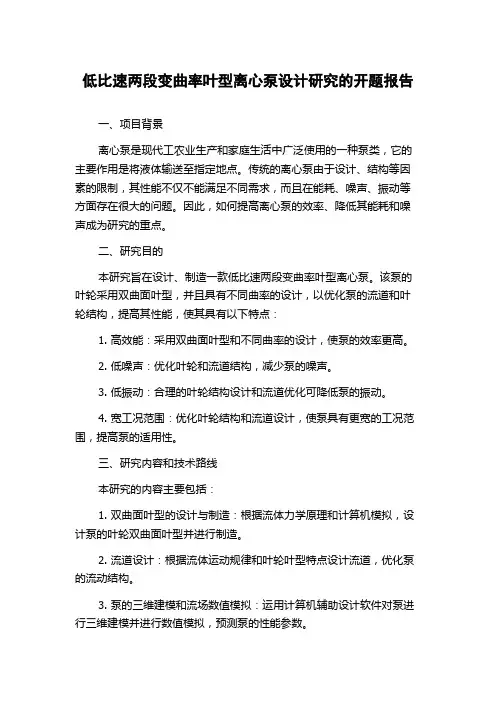

低比速两段变曲率叶型离心泵设计研究的开题报告一、项目背景离心泵是现代工农业生产和家庭生活中广泛使用的一种泵类,它的主要作用是将液体输送至指定地点。

传统的离心泵由于设计、结构等因素的限制,其性能不仅不能满足不同需求,而且在能耗、噪声、振动等方面存在很大的问题。

因此,如何提高离心泵的效率、降低其能耗和噪声成为研究的重点。

二、研究目的本研究旨在设计、制造一款低比速两段变曲率叶型离心泵。

该泵的叶轮采用双曲面叶型,并且具有不同曲率的设计,以优化泵的流道和叶轮结构,提高其性能,使其具有以下特点:1. 高效能:采用双曲面叶型和不同曲率的设计,使泵的效率更高。

2. 低噪声:优化叶轮和流道结构,减少泵的噪声。

3. 低振动:合理的叶轮结构设计和流道优化可降低泵的振动。

4. 宽工况范围:优化叶轮结构和流道设计,使泵具有更宽的工况范围,提高泵的适用性。

三、研究内容和技术路线本研究的内容主要包括:1. 双曲面叶型的设计与制造:根据流体力学原理和计算机模拟,设计泵的叶轮双曲面叶型并进行制造。

2. 流道设计:根据流体运动规律和叶轮叶型特点设计流道,优化泵的流动结构。

3. 泵的三维建模和流场数值模拟:运用计算机辅助设计软件对泵进行三维建模并进行数值模拟,预测泵的性能参数。

4. 实验验证:对所设计制造的离心泵进行试验,检测泵的性能参数。

本研究的技术路线如下:1. 分析离心泵设计的现状和存在问题,制定研究计划。

2. 设计和制造双曲面叶型离心泵,优化叶轮和流道设计。

3. 进行泵的三维建模和流场数值模拟,对泵的性能参数进行预测。

4. 对所设计制造的离心泵进行试验,检测泵的性能参数。

5. 对泵的实验数据进行分析,得出结论,并完善泵的设计。

四、预期成果本研究的预期成果如下:1. 设计制造一款低比速两段变曲率叶型离心泵,并得出其性能参数。

2. 对泵进行实验验证,检测泵的性能参数。

3. 研究该泵的流动特性、噪声、振动等,并进行分析。

4. 得出泵的性能改进方案,提高泵的效率和降低其噪声和振动。

离心泵叶轮切割方法作者:邵海江向永谭来源:《工业设计》2016年第07期摘要:切割叶轮是扩大离心泵工作范围的常用方法。

本文根据叶轮相似理论及切割原理,论述了离心泵叶轮的几种切割方法,并进行分析,找出最为快捷可靠的切割方法,来方便实际生产。

关键词:离心泵;叶轮切割;切割定律;切割量;三次曲线离心泵泵的特性曲线上的每一点都对应着一个泵的工作工况,最理想的工作工况是在泵的最高效率点下运行。

但是用户对性能的要求千差万别,不一定能和泵最高效率点下的工况相一致。

要想使每一个用户要求的泵在泵的最高效率点下运行,那样做需要的泵规格就太多了。

为此,规定一个范围(通常以效率下降5%为界),如左图的AB线段。

泵在此范围内运行,效率下降不算太大,此段称为泵的工作范围。

通过改变转速或切割叶轮外径的方法可以扩大泵的工作范围,如下图ABCD。

其中的1、2线是改变转速或切割叶轮外径前后的特性曲线,3、4线是改变转速的相似抛物线或切割叶轮外径的切割线(抛物线)。

方块ABCD称为泵扩大了的工作范围,泵可以在此范围的任一点工作,而且效率下降最多不会超过5%。

本文主要论述几种叶轮外径切割的计算方法,并进行简要分析。

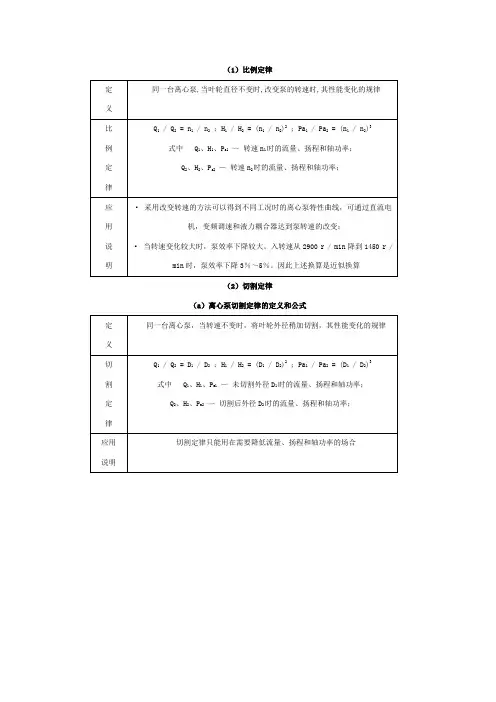

1 叶轮切割量计算方法1.1切割定律、切割抛物线及其应用一般离心式叶轮的切割量不大,切割后叶片出口安放角变化甚微,即。

叶轮的轴面流道宽度总是设计成自轮心向外逐渐变窄,即。

所以切割前后叶轮出口面积变化很小。

此外,经验表明,对上述叶轮当外径切割量不太大时,在切割对应工况下工作的叶轮效率几乎不变。

在这些前提下,可得切割前后对应工况点参数间的关系为:上述关系式称为切割定律。

可以看出,切割后流量、扬程均会下降,但扬程下降较多,所以叶轮切割后比转速会增加。

由式(1)和(2)可知,切割前后的对应工况点的流量与扬程之间满足的关系,这是一个抛物线方程,称为切割抛物线(如下图)。

实践证明,当切割量不是太大时,效率近似相等,因此切割抛物线也是等效抛物线。

低比转速离心泵叶轮切割对隔舌部位性能影响的数值分析李仁年;曾玲;杨登峰;马达【摘要】对MH-47-100型低比转速离心泵在D1/D2>0.9和0.8<D1/D2<0.9的情况下共进行了5次切割,通过数值模拟得到了切割之后离心泵的性能曲线,并对切割后的各性能曲线和切割后离心泵隔舌部分的外特性和内特性进行对比分析,结果表明:切割量应保持在10%之内;小流量下对叶轮外径切割后泵隔舌部位流动影响较大,大流量时影响较小.【期刊名称】《甘肃科学学报》【年(卷),期】2013(025)004【总页数】5页(P50-54)【关键词】离心泵;低比转速;叶轮切割;隔舌;数值分析【作者】李仁年;曾玲;杨登峰;马达【作者单位】兰州理工大学能源与动力工程学院,甘肃兰州 730050;兰州理工大学能源与动力工程学院,甘肃兰州 730050;兰州理工大学能源与动力工程学院,甘肃兰州 730050;兰州理工大学能源与动力工程学院,甘肃兰州 730050【正文语种】中文【中图分类】TH31低比转速离心泵被广泛应用在石油、化工、矿山等领域[1],采用一般的实验方法很难对其内部流动进行分析研究.目前,利用CFD对离心泵内部流场进行数值模拟是一种有效的研究方法.为了达到对离心泵性能需求,扩大其使用范围,通常对离心泵叶轮外径采取切割的方式[2].其中通过切割叶轮外径的方法是对泵使用范围进行拓展的有效、经济的方法之一.通过切割离心泵叶轮外径,使泵的扬程、流量有所降低,提高泵的比转速[3].对于低比转速离心泵而言,对其叶轮外径进行切割后,可以降低其圆盘摩擦损失[4],从而获得更高的效率.经过多年的努力,离心泵切割方法已经很成熟,但是由于低比转速离心泵叶片造型的特殊性和流动的特殊性致使没有一种方法最为精确,很多情况下都是依靠切割设计人员的经验来进行计算切割,大部分情况下是先进行有所保留的切割,继而再次进行切割修正[5,6],以免切割量过大.1 流动区域建模及叶轮切割1.1 流动区域建模以MH-47-100型低比转速离心泵为研究对象,比转速ns=47,设计扬程为H =122 m,设计流量Q=100m3/h,工作介质为清水.Pro/E 对其建模,利用ICEM 对其整体分成三个部分进行网格划分,包括进口段、叶轮段和蜗壳段,采用四面体非结构网格.隔舌处、叶片工作面与背面在轮毂根部的尖角处采用局部加密技术.基于标准k-ε 模型适用于完全湍流的流动过程模拟,计算精度高,因此选用标准k-ε 湍流模型,采用分离求解器、SIMPLE算法.在进口段与叶轮段,叶轮段与蜗壳段分别建立两个耦合面,采用滑移网格技术(moving mesh)进行处理,计算过程中通过插值进行计算.计算域的进口采用速度进口边界条件;出口采用自然出流边界条件.叶轮和蜗壳与流体相接触的所有壁面上均采用了无滑移固壁条件,在临近固壁的区域采用标准壁面函数.MH-46-100离心泵整机流动计算区域三维模型如图1所示.1.2 叶轮切割及各模型建立对叶轮在D1/D2>0.9(D1为切割后叶轮出口直径,D2为切割前叶轮出口直径)情况下分别进行了5mm、8mm、20mm 3次不等量切割,在0.8<D1/D2≤0.9情况下进行了30mm、40mm2次切割,共得到5组切割模型,并对得到的5种模型及原型泵共计6种不同模型进行CFD 数值模拟研究.图1 离心泵流动区域模型为了方便识别切割后的各模型,现分别定义离心泵经过0(原型泵)、5mm、8mm、20mm、30mm、40mm 切割量切割之后的模型为0#、1#、2#、3#、4#、5#模型.2 基于Fluent定常数值计算2.1 基于Fluent数值模拟外特性分析对原型泵以及切割后的各个模型,分别进行了0.6 Qd、0.8Qd、1.0Qd、1.2Qd、1.4Qd5个工况下定常数值模拟,其中,原型泵设计流量Qd=100m3/h.其数值模拟结果如图2所示.由图2可见,随着叶轮外径的减小,泵的扬程降低.0#模型和在D1/D2>0.9 的情况下切割后的1#、2#模型Q-H 曲线较为平滑,且曲线较为相似.在0.8<D1/D2≤0.9的情况下,4#模型和5#模型曲线与0#模型相比而言差异较大,其中以5#模型最为突出.各模型在小流量和中间流量曲线过渡平滑,但在大流量区域扬程下降速度有所增快,其中切割量最大的5#模型扬程曲线最为不平滑.对于效率而言,切割之后泵的运行点流量降低,因此各模型最高效率点向小流量方向偏移,在小流量区域各模型的效率为:4#模型>5#模型>3#模型>2#模型>1#模型>0#模型,且高效区变窄[7].其中切割40 mm 后的5#模型效率在流量Q>90m3/h的各工况点效率低于0#模型,在小流量区域效率较高.这说明在对低比转速离心泵少量切割时,泵的最高效率有可能升高,但经过大量切割之后,由于泵叶轮与蜗壳之间间隙增大,内部流动各种损失严重,导致效率变低.2.2 基于Fluent数值模拟内特性分析(1)隔舌部位流动变化在Q=100m3/h处选取0#模型、5#模型数值计算后的隔舌部位速度云图进行分析,速度云图如图3所示.从图3可以看出,对于同一离心泵最小速度都是出现在流体流动区域的固壁端,而且在整个模型中固壁端流动速度是处处相同的,从壁端向叶轮方向延伸,速度逐渐递增,而且速度递增的梯度是相同的,因此可以近似认为流体在离心泵内部的流动是根据速度的不同而分层流动的.图3 0#、5#模型隔舌部位速度云图(2)隔舌与叶轮间隙的流动 0#模型在不同流量下的隔舌与叶轮间隙速度矢量分布见图4.从图4中对比分析看出,在设计流量下,隔舌与叶轮具有良好的匹配,正对隔舌尖点的流体垂直的从隔舌分开,大部分流体经隔舌上端流向蜗壳扩散段,小部分流体再次流向蜗壳,在隔舌正对流道内形成尾迹区;与之相反,在非设计流量下,流体在隔舌部位的流动发生了变化,并与隔舌形成一定的角度.在大流量下,正对隔舌的流体速度主要指向扩散管,其中大部分流体流向了蜗壳扩散管,在隔舌上部出现了流动的尾迹区.在小流量下,正对隔舌的流体一大部分通过叶轮与隔舌之间的间隙再次循环流回到了蜗壳之中,并且在隔舌下方靠近叶轮区域形成了尾迹区[8].在隔舌尖点,由于跟流体的碰撞,出现了小块的低速区.图4 0#模型不同流量下隔舌部位速度矢量分布5#模型与0#模型隔舌部位流动状况相似,但5#模型的外径小,与蜗壳之间的间隙大,二次流回蜗壳内部的流体增多,致使其效率略有降低而且扬程变低.因此可以看出,切割叶轮外径导致效率降低的原因还存在于贴近蜗壳隔舌的一层流体周而复始的在蜗壳内循环流动,并未流出蜗壳,但消耗了能量.3 基于Fluent非定常数值计算以叶轮转过1°为一个时间步长,一共360个时间步长,每个时间步长的最大迭代数为20,对0#模型与5#模型分别进行了0.6 Qd、1.0Qd、1.4 Qd3个工况下的非定常数值模拟.3.1 隔舌部位静压分析0#模型在不同流量下、不同时刻的隔舌部位静压变化情况如图5所示.通过0#模型图可以看出,在小流量下,叶轮旋转一个周期内的不同时刻隔舌尖点下方均存在低压区,在隔舌尖点上方为高压区.叶片正好处于隔舌部位的0时刻,隔舌附近的压力最低,随着叶片远离隔舌位置,隔舌附近的压力逐渐增大.同时,等压线在隔舌上方聚集到一点.在中间流量下,叶片与隔舌位置对隔舌附近的压力的变化影响是与小流量下相同的,但不同的是此时的等压线聚集点存在于隔舌尖点中部的位置.在大流量下,同样是随着叶片远离隔舌位置,隔舌附近的压力逐渐增大,但此时等压线聚集点在隔舌尖点下方位置.5#模型在不同的流量下,隔舌与叶片位置对于隔舌附近的压力的影响与0#模型相似.但不同的是在小流量下隔舌附近并没有出现低压区,反而在隔舌尖点上方出现了高压区域.在中间流量和大流量下,低压区均出现在隔舌尖点上方位置处.同时在小流量和中间流量下,隔舌处的等压线聚集点均出现在隔舌尖点位置,但在大流量下出现在隔舌尖点下方,与0#模型相同.3.2 隔舌部位速度分布分析0#模型与5#模型在不同流量下,不同时刻的隔舌部位绝对速度变化情况如图6所示.通过0#模型图可以看出,在小流量下,叶轮旋转一个周期内的不同时刻隔舌尖点上方均存在低速区,在t=2/3T 时刻,隔舌尖点下方为高速区;叶片处于隔舌部位的t=1/3T 时刻,隔舌下方的速度为最低.但隔舌上方的低速区在不同时刻变化不大.在大流量下t=0时刻,隔舌上下方均出现了低速区,与小流量下不同的是,此时的高速区出现在了隔舌上方靠右的位置.随着叶轮的旋转,隔舌下方的高速区开始增大,到t=2/3T 时刻,又开始出现了低速区;同时隔舌上方靠右的高速区随着叶轮的旋转开始减小,到t=2/3T 时刻又开始增大.由此可以看出,在大流量下隔舌部位在不同时刻速度的变化较为明显.图5 0#、5#模型3种流量下隔舌部位静压分布图6 0#、5#模型3种流量下隔舌部位速度分布切割后的5#模型在不同流量下速度变化较为明显.首先在小流量下,以隔舌为界限,上方为低速区,下方为高速区,而且叶轮的旋转对速度没有太大影响.在中间流量下,隔舌上方为高速区,下方为低速区,时间的变化同样对速度影响不大.而在大流量下,隔舌上下方均为低速区域,同时在隔舌尖点上方处出现了高速区域,在t =0时刻此区域面积最大,随着叶轮远离隔舌,此高速区面积变小,到t=2/3T时刻,此区域又重新开始变大.因此,叶轮的转动和流量的变化对5#模型影响较大.4 结论(1)低比转速离心泵叶轮外径切割之后,在切割量≤10%的情况下,离心泵的Q-H 曲线较为平坦,外特性曲线存在相似性,且泵的效率升高.在切割量>10%时,Q-H 曲线开始变的有波动,效率也开始下降.因此在对低比转速离心泵外径切割时,切割量应保持在10%之内.(2)叶轮经切割后,由于叶轮与蜗壳之间的间隙变大,隔舌处的流动发生了变化.其中在小流量下对叶轮外径切割后,泵隔舌部位流动影响较大,大流量影响较小. (3)通过数值模拟及分析对比,得知叶轮切割后在大流量下隔舌与叶轮的动静干涉较为明显,隔舌部分对泵性能有一定影响,对低比转速离心泵设计具有一定的参考价值.【相关文献】[1]张佩芳,袁寿其,黄良勇.低比转速离心泵研究现状与发展趋势[J].水泵技术,2004,32(1):20-24.[2]张爱霞.低比转速离心泵叶轮切割实践[J].水泵技术,2004,32(5):37-38.[3]胡彬彬,王春林,阮劲松,等.低比转数离心泵叶轮切割定律的研究[J].农机化研究,2006,28(5):81-83.[4]李巍,徐忠,陆逢升.泵内圆盘摩擦损失实验研究[J].农业机械学报,1998,29(2):58-61.[5]叶志明,李文广,苏发章.65Y60型离心油泵叶轮切割定律的试验研究[J].流体机械,2003,31(8):1-3.[6]江腊涛,徐砚,颜文军.离心泵叶轮切割定律的试验研究[J].水泵技术,2002,30(2):27-32.[7]李文广,苏发章,雷方元,等.离心油泵叶轮切割实验[J].水泵技术,2001,29(5):7-11.[8]Raúl Barrio,Eduardo Blanco,Jorge Parrondo,et al.The Effect of Impeller Cutback on the Fluid-Dynamic Pulsations and Load at the Blade-Passing Frequency in a Centrifugal Pump[J].Journal of Fluids Engineering,2008,130(11):111 102-111 112.。

单级双吸离心泵叶轮切割定律应用实例摘要:离心泵在使用过程中存在驱动电机运行电流超额定电流,离心泵轴承振动和温度偏高,不能保证设备长周期稳定运行。

运用离心泵叶轮切割定律,重新计算叶轮尺寸,对叶轮进行机械切割,达到预期切割效果。

关键字:离心泵;叶轮;切割0引言离心泵安装后未能达到预期的满负荷运行效果,尤其是在供水高峰时,未能满足大负荷供水要求。

为了解决离心泵运行问题,曾考虑由离心泵厂家重新计算叶轮数据,制作新叶轮,再更换原装叶轮。

但是考虑到采购周期和费用问题,决定自己进行叶轮切割改造。

当离心泵出口阀门开度超过12%时,电机运行超出额定电流,离心泵流量仅是额定流量的71%,流量较小,且离心泵轴承振动和温度偏高。

1叶轮切割前现状和叶轮切割目的离心泵是卧式单级双吸水平剖分式结构,型号KQSN350-N4/765T,额定流量1450m³/小时,离心泵额定工作压力为2.0MPa,额定扬程200m,电机额定电流93.3A,正常运行时出口开度超过12%会造成电动机运行电流大于93.3A、出口压力1.9MPa。

由于离心泵出口压力在1.9MPa时,出口开度不超过12%,离心泵产生憋压,导致泵振动偏大,轴承温度在高值运行,无法满足设备长周期稳定运行的目标。

经过供水工艺系统实际测算,系统需要离心泵额定工作压力为1.7MPa,额定扬程170m,满负荷运行扬程高于130m,即离心泵满负荷运行表压大于1.3MPa,即可满足工艺要求。

叶轮切割前离心泵运行表压最大值是2.0MPa,离心泵运行压力明显高于供水系统运行压力,叶轮切割主要目的是降低出口压力(扬程)和离心泵功率,同时降低离心泵的轴承振动值和驱动电机运行电流。

2离心泵比转速计算n s = 3.65nQ1/2/H(3/4)式中参数名称及在本文中的取值: n s—比转速;Q—水泵或水轮机的流量m3/s,Q=0.19444m3/s,SH泵双吸Q=1/2Q;H—水泵扬程或水轮机水头m,H=200m;n—水泵或水轮机的转速r/min,n=1480/min。

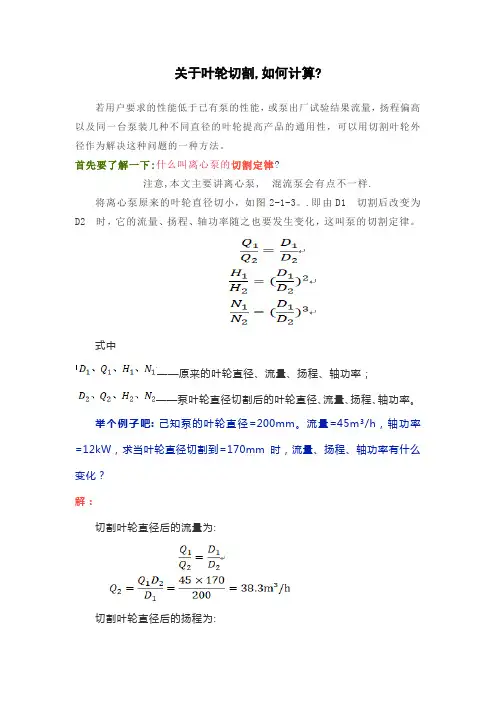

关于叶轮切割,如何计算?若用户要求的性能低于已有泵的性能,或泵出厂试验结果流量,扬程偏高以及同一台泵装几种不同直径的叶轮提高产品的通用性,可以用切割叶轮外径作为解决这种问题的一种方法。

首先要了解一下:什么叫离心泵的切割定律?注意,本文主要讲离心泵, 混流泵会有点不一样.将离心泵原来的叶轮直径切小,如图2-1-3。

.即由D1 切割后改变为D2 时,它的流量、扬程、轴功率随之也要发生变化,这叫泵的切割定律。

式中——原来的叶轮直径、流量、扬程、轴功率;——泵叶轮直径切割后的叶轮直径、流量、扬程、轴功率。

举个例子吧:己知泵的叶轮直径=200mm。

流量=45m³/h,轴功率=12kW,求当叶轮直径切割到=170mm时,流量、扬程、轴功率有什么变化?解:切割叶轮直径后的流量为:切割叶轮直径后的扬程为:切割叶轮直径后的轴功率为:可见叶轮直径切小后,对应的流量、扬程、轴功率都变小了。

那效率会怎么变化了? 效率修正公式比较复杂, 此处就不列出, 只告诉大家结论: 效率会下降,具体下降程度, 大家可以用相关软件计算, 或用义维选型软件自动计算.还需要特别说明的是: 上面的计算公式只是理论上的, 还有很多计算公式, 例如:(一)经验修正公式(二)苏尔寿公式在实际应用中,推荐大家使用扬程切割公式更加准确。

再举个例子吧:己知泵的叶轮直径=300mm。

流量=100m³/h, 扬程137,轴功率=57kW,转速2950,如何达到扬程106m, 如何切割?解:由扬程切割公式计算过程如下利用选型软件绘制结果:叶轮直径允许切割量为多少?可以根据如下经验公式计算:。

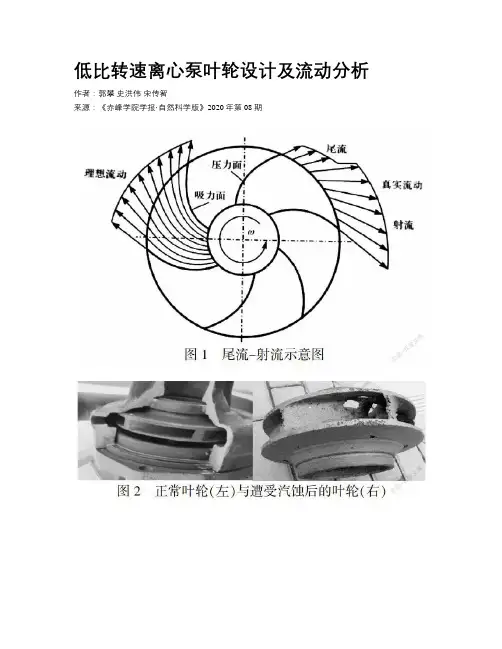

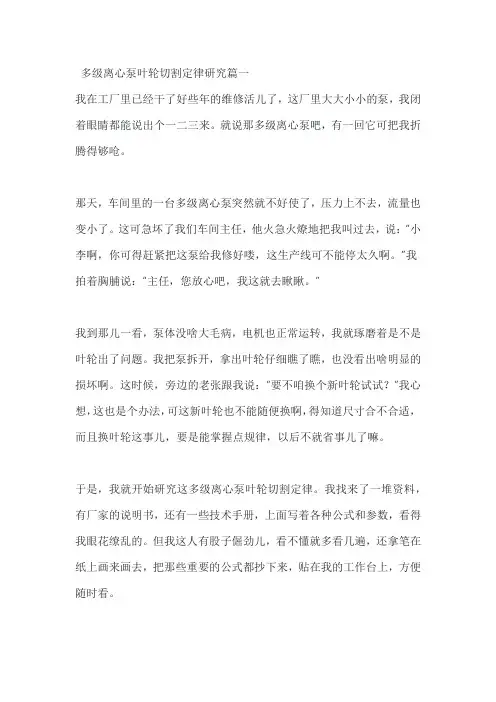

低比转速离心泵叶轮设计及流动分析作者:郭攀史洪伟宋传智来源:《赤峰学院学报·自然科学版》2020年第08期摘要:低比转速离心泵流量小、扬程高,在化工生产、居民用水、农业浇灌以及船舶与航天范围都有广泛的应用.正是由于它的工作特点,使得低比转速离心泵叶轮具有较为狭长的流道构造,这就加大了离心泵的机械损失.叶轮是离心泵的核心过流元件,一个优秀泵的叶轮几何设计必然是一个泵的综合性能设计体现.流体在叶轮上的流场非常繁杂,这就导致了其对泵的性能的影响参数较多,传统的设计和试验方法难以对流体运动做出精确的分析,采用合理的设计方法以及优秀的分析手段来研究各影响要素与离心泵性能优劣的关系是设计出一个优秀离心泵的前提.本文对此进行了分析探讨,以供借鉴参考.关键词:低比转速;离心泵;叶轮;流动分析中图分类号:TH311 文献标识码:A 文章编号:1673-260X(2020)08-0025-051 引言近些年化工行业的飞速发展,使得泵类设备的设计与使用愈发广泛.在城市给水、灌溉排水、精细化工、航空工程及船舶工程等行业的流体输送、农业生产、冷却系统及水力循环等领域均有应用.工业生产用泵不仅数量巨大、种类繁多,且因使用环境复杂各异,其性能参数也各不相同.其中,低比转速离心泵的比转速ns处于30至80之中,ns小反映其流量小、扬程高,并具有结构简单、质量轻、体积小、低噪声以及维修方便等特点,在设计中常采用圆柱形叶片[1].低比转速离心泵中,主要的做功效率损失就归于叶轮本身的机械损失.其机能的好坏直接牵连着能量利用率与生产效率的提升,对工业的进步具有明显的促进效果.因此,如何设计出一个符合生产需要的优秀离心泵叶轮,达到消除扬程曲线驼峰、汽蚀现象及提高工作效率等目的,是当前设计人员对该种类型泵探究的关键问题[2].设计人员通常采用相似理论法进行产品的参数设计,但是到目前为止并未完全准确的掌握液体在离心泵内的流动方式,所有的设计都成立在设计人员较为丰富的理论知识和设计经验之上,并被已有泵的设计水平所限制[3].在对一台设计好的离心泵进行性能试验时,因为试验的成本及条件的限制,并不能很好的完成对产品的直接测试.CFD技术的运用很好的促使了理论计算、试验探究与仿真模拟共同解决液体的运动问题.在模型设计阶段对其进行数值仿真,可预估其使用效能,还能了解其内部液体运动的不稳定情况,掌握其流动规律.低比转速离心泵内部流体流场的复杂性,对离心泵叶轮数值模拟具有非常重要的理论意义和应用价值.离心泵的应用价值巨大,能完善且高效率的设计出一个优秀的离心泵是十分必要的.2 低比转速离心泵叶轮内部流体流动情况2.1 叶轮内部流动的研究叶轮是离心泵的“心脏”,离心泵水力设计可以简单归纳为一个具有高效率和满足性能要求的叶轮水力设计,流体在叶轮内的流动是复杂非线性的方式,理论计算很能实现对叶轮内部流体状态的精确测算.因此,有必要采取一定的技术明白液体在叶轮上的流动方式,清楚其内部繁杂的流场情况,并结合理论和试验的方式探究液体在叶轮上的流动规则,如速度和压力走向等,以此树立叶轮有效的设计思想.当前,CFD数值模拟方法、理论分析法和试验观测法组成了分析和认识离心泵内部流体流动的研究设计方法.三者各有各的适用场所和优点,形成了一套研究流体状态的完整体系.2.2 叶轮内部流动分析2.2.1 离心泵的尾流-射流结构泵的叶轮是以有限个叶片所构成,邻近的叶片之间为它的液体流道.液体在其内流动,在其壁面形成边界层,叶片对它的夹持力度相对减弱,导致流体不能完全被约束,结合流体粘性力,流体的惯性就会表现出来.如果把此时液体在叶轮中的流动进行分解,除了均匀的对应流动外,还存留着相对的轴向旋涡转动,它的回转方向和叶轮相反.运动的叠加及哥氏力等原因,经过边界层成长、二次流生长及流道分层效果的彼此作用,使泵类叶轮内部形成尾流,这也是叶轮内能量主要耗散区.流道中的运动一般都是以相比流速较低的尾迹区以及接近无黏性的射流区构成[4].叶轮对流体所做功大小不相等,最后导致流体在接近工作面较强,接近背立面较弱.于逆向压力梯度的影响中,接近出口背面的边界层更轻易发生分离,于其周围引起回流与脱流等情况.图2可以看到于尾流区及射流区中间留有一段具备速率梯度的间隙.若梯度较大,则可构成剪切层,尾流区越宽,剪切层越薄,速度梯度也越大,给叶轮的使用效果带来的影响愈大,同时增大泵内部的流动损失.低比转速离心泵叶片数量较少,从而速率梯度更大,分层效果明显,严重干扰泵的性能参数[5].在设计中可通过增大出口宽度、取较多的叶片数等均可削弱离心泵的尾流-射流结构.2.2.2 离心泵汽蚀现象汽蚀为泵类机械常见的流体运动状态,离心泵工作时,气泡在叶轮高压区持续破裂的同时造成剧烈冲击,常带给工作中的离心泵噪音與振动.离心泵若长期受汽蚀的影响,其叶片表面会遭受疲劳破坏甚至断裂,呈现出蜂巢状的外观,严重影响泵的水力性能,如图3所示.在该种类型泵,相邻两叶片中的流道较为狭窄,导致出现空化时,空泡就会充斥整条流道.因此,扬程效能曲线的走向就会呈现突然下降的趋向.设计中降低叶片流入口速度为改进泵类抗空化效能的有用方式.合理的增加叶轮的进口大小、加大叶片的进口宽度与叶片进口冲角均起到提升离心泵抗汽蚀能力的作用.另外,叶片入口处倾于吸入口方位合理的伸展可让流体提早受到叶片的影响,在加大叶片能用面积的前提下,缩小了叶片两面的压差,也让入口边的直径减小,提升泵的抗空化效能[6].采用这种设计方法也减小了所设计叶轮的外径、增加了叶片的重叠程度,对离心泵的圆盘摩擦损失和流道的扩散现象都是有利的.2.2.3 离心泵流动失速现象低比转速离心泵本身的流量一般较小,当其减少到某个限度时,流体在流入和流出叶片的地方能够呈现回流和脱流的形势,回流将造成泵使用的效率降低,且会随同流量及压力的跳动而发出噪音及震动[7].在液体流量较小时,液体进入流道是不匀称的,会在叶片间产生一个甚至更多失速团,失速团在各流道内轮回产生且越来越剧烈,进而产生回旋失速.这种失速旋转对离心泵的安全使用影响很大,可引发叶轮流道的堵塞与扬程性能曲线的下降.3 低比转速离心泵的技术特征与叶轮设计3.1 叶轮叶片数的选取该类型泵叶轮流道细长而使其圆盘摩擦损失较大,设计上大多取用更多叶片数量的方式以使叶轮外径尺寸变小.在离心泵中,叶片选取的数量通常随ns的降低而增加.在低比转速离心泵中,过多的叶片设计会导致叶轮进口排挤系数加大,更易产生驼峰.较少的叶片设计,则会降低叶轮工作性能参数.该种类型泵的叶轮一般采纳5~7扇叶片,若选取数量较少,那么应恰当增加叶片包角.3.2 叶轮叶片进、出口角的选择3.2.1 叶轮叶片进口角的选择该类型泵具备明显的粘性效应,对此,叶片入口角的度数要加大.离心泵的叶片厚度较小,考虑对包角的影响,可以增加一个冲角Δβ,冲角通常选择3°~15°.选用正冲角能够增加叶轮抗汽蚀能力,并不会过大干扰叶轮的效用.采纳加大的叶片入口角,能有效降低叶片的卷曲水平和入口处流体的排挤.另外,研发中采取正冲角能使液体在流道间低压侧的非工作面造成脱流,且难以向高压区扩散,能抑制住旋涡的出现区域,进而能够缓解空化的危害.由于粘性效应的参与,离心泵的包角一般设计的比较大.如果不改进叶片进口角的大小,使得叶轮出口较小而叶片包角过大,其结果往往是在叶片出口产生严重的脱流现象,增加扬程的损失.3.2.2 叶轮叶片出口角的选择叶片出口角β2的大小干扰着泵的性能,当叶轮直径一定时,β2的选取有如图4几种干涉情况:β2的大小常取18°~40°之间,若β2大于或等于90°,叶轮效能的消耗就会同流量的增长而增长.同时,因轴功率变大也将导致原动机更易超载.设计低比转速离心泵叶轮时,采用较大的出口角,虽然可以增加揚程、减小叶轮的直径,从而降低叶轮的圆盘摩擦损失,以此提高叶轮的工作效率.但是,较大的出口角在流量相同的情况下,叶轮出口处速度加快,使得流体在压水室内的容积损失增大.而且,随着β2的增大,其相对速度降低,流动扩散损失也更加巨大.在这种情况下,具有流量小的特点的低比转速离心泵,更易于使扬程特性曲线发生驼峰.3.3 叶片包角的选择对泵的影响该类型泵采纳的圆柱形叶片设计,使得包角可以选择的数值区间过大,常常使研发者产生困惑,很多长年研究的设计者也只能凭经验来选取包角的数值大小,而且流道狭长更加导致设计者对包角选取的重要性.一般情况下,采用较大的包角,能减轻液体流动扩散的现象,流场情况也更靠近叶片形式,增大离心泵的性能利用.但是,在确定离心泵外径的数值后,增大所设计的叶片包角,则使两叶片间的流道加大,因而增大了圆盘摩擦损耗而使泵使用效能有所降低.若选取的包角过小,又将导致叶片的重叠度降低,不利于对液体流动有用的流道地方的设计.3.4 叶轮主要参数的水力设计叶轮主要几何参数有叶轮进口直径Dj、叶轮出口直径D2、叶轮进口宽度b1、叶轮出口宽度b2、叶片进口角β1、叶片出口角β2、叶片数z等[8,9].4 低比转速离心泵叶轮的CFD分析4.1 三维模型的建立低比转速离心泵的CFD分析法不同于试验观测设计法,不需要设计者投入大量的资金生产制造样机,并以实际的测试结果计算产品的性能.试验观测法经常为获得一个优秀的离心泵水力设计而反复的制造样机以寻求较好的设计结果,这无疑给产品带来了较长的设计周期,严重影响工业的发展.CFD分析法通过对所设计的设备参数进行三维模型的绘制,利用计算机技术对模型进行数值模拟,快速准确地计算出产品的工作性能.图像显示的优点可以清楚而直观的分析出流场的存在形势.根据设计参数绘出模型如图5所示.4.2 湍流模型湍流是一种十分常见的现象,它是一种即对空间不规律又对时间无次序的表现.科学上利用雷诺数的大小对流体流动形式作出简单的鉴别,通常对管内的流体,在雷诺数低于2300是被认为是层流,2300至4000则被认为是过度流,而当这一数值大于4000时则被归于湍流.由于湍流是一类较为繁杂的非线性流动形式,成为当今科研人员研究的热门方向.本文对叶轮内流体的流场模拟选用k-ε模型,此模型在解决湍流模型的问题上具有更好的准确性和经济性,因此,在流体分析中的应用更为广泛和成功.4.3 网格划分流体运动大多伴随着复杂的流动问题,不规则的模型和流动区域加大了计算难度.因此,对离心泵叶轮的三维模型做数值模拟时,第一步就是将模型进行网格划分,即对空间上一系列连续的计算区域划分成多个子区域.网格划分的细腻程度是数值计算和显示云图是否精确的前提[10,11,12],而网格生成越精密又对计算机的性能需求越大,就需要耗费更多的时长.划分网格是连接三维模型和数值计算的桥梁,建立正确而合理的网格数量能提高计算效率和分析精度.图6为网格划分后的叶轮模型.网格划分一般可分成结构化网格、非结构化网格及混合网格[13].(1)结构化网格的单元与节点是规则排列的,而且每一个节点的领点数量也是相同的.这使得在网格划分时网格的生成速度较快,边界拟合实现更加容易以及操作简单.但是,这种划分方式仅适用于规则简单的模型,适用性大大降低;(2)非结构化网格的单元及节点成无规则排列,因而,对它们的可控性更优,能够更好的解决边界问题.这种方法在划分时可做到优化分辨,可以划分出高品质的网格,提升结果的适用性[14].但是,这种划分方法不能很好地解决粘性,而且对同一模型,它的划分效率低;(3)混合网格,前面两种网格划分方式都有其不足,为了能获得更好的模拟结果,混合网格技术就越来越得到工程师的重视.这种划分方式灵活性高,可改善网格的自适应性,广泛的应用于解决复杂边界问题的模型中[15].4.4 性能预测将网格划分后的模型设定合理的边界条件及数值进行计算后,得到流体的流线分布图、压力云图以及速度云图.3 低比转速离心泵的技术特征与叶轮设计3.1 叶轮叶片数的选取该类型泵叶轮流道细长而使其圆盘摩擦损失较大,设计上大多取用更多叶片数量的方式以使叶轮外径尺寸变小.在离心泵中,叶片选取的数量通常随ns的降低而增加.在低比转速离心泵中,过多的叶片设计会导致叶轮进口排挤系数加大,更易产生驼峰.较少的叶片设计,则会降低叶轮工作性能参数.该种类型泵的叶轮一般采纳5~7扇叶片,若选取数量较少,那么应恰当增加叶片包角.3.2 叶轮叶片进、出口角的选择3.2.1 叶轮叶片进口角的选择该类型泵具备明显的粘性效应,对此,叶片入口角的度数要加大.离心泵的叶片厚度较小,考虑对包角的影响,可以增加一个冲角Δβ,冲角通常选择3°~15°.选用正冲角能够增加叶轮抗汽蚀能力,并不会过大干扰叶轮的效用.采纳加大的叶片入口角,能有效降低叶片的卷曲水平和入口处流体的排挤.另外,研发中采取正冲角能使液体在流道间低压侧的非工作面造成脱流,且难以向高压区扩散,能抑制住旋涡的出现区域,进而能够缓解空化的危害.由于粘性效应的参与,离心泵的包角一般设计的比较大.如果不改进叶片进口角的大小,使得叶轮出口较小而叶片包角过大,其结果往往是在叶片出口产生严重的脱流现象,增加扬程的损失.3.2.2 叶轮叶片出口角的选择叶片出口角β2的大小干扰着泵的性能,当叶轮直径一定时,β2的选取有如图4几种干涉情况:β2的大小常取18°~40°之间,若β2大于或等于90°,叶轮效能的消耗就会同流量的增长而增长.同时,因轴功率变大也将导致原动机更易超载.设计低比转速离心泵叶轮时,采用较大的出口角,虽然可以增加扬程、减小叶轮的直径,从而降低叶轮的圆盘摩擦损失,以此提高叶轮的工作效率.但是,较大的出口角在流量相同的情况下,叶轮出口处速度加快,使得流体在压水室内的容积损失增大.而且,随着β2的增大,其相对速度降低,流动扩散损失也更加巨大.在这种情况下,具有流量小的特点的低比转速离心泵,更易于使扬程特性曲线发生驼峰.3.3 叶片包角的选择对泵的影响该类型泵采纳的圆柱形叶片设计,使得包角可以选择的数值区间过大,常常使研发者产生困惑,很多长年研究的设计者也只能凭经验来选取包角的数值大小,而且流道狭长更加导致设计者对包角选取的重要性.一般情况下,采用较大的包角,能减轻液体流动扩散的现象,流场情况也更靠近叶片形式,增大离心泵的性能利用.但是,在确定离心泵外径的数值后,增大所设计的叶片包角,则使两叶片间的流道加大,因而增大了圆盘摩擦损耗而使泵使用效能有所降低.若选取的包角过小,又将导致叶片的重叠度降低,不利于对液体流动有用的流道地方的设计.3.4 叶轮主要参数的水力设计叶轮主要几何参数有叶轮进口直径Dj、叶轮出口直径D2、叶轮进口宽度b1、叶轮出口宽度b2、叶片进口角β1、叶片出口角β2、叶片数z等[8,9].4 低比转速离心泵叶轮的CFD分析4.1 三维模型的建立低比转速离心泵的CFD分析法不同于试验观测设计法,不需要设计者投入大量的资金生产制造样机,并以实际的测试结果计算产品的性能.试验观测法经常为获得一个优秀的离心泵水力设计而反复的制造样机以寻求较好的设计结果,这无疑给产品带来了较长的设计周期,严重影响工业的发展.CFD分析法通过对所设计的设备参数进行三维模型的绘制,利用计算机技术对模型进行数值模拟,快速准确地计算出产品的工作性能.图像显示的优点可以清楚而直观的分析出流场的存在形势.根据设计参数绘出模型如图5所示.4.2 湍流模型湍流是一种十分常见的现象,它是一种即对空间不规律又对时间无次序的表现.科学上利用雷诺数的大小对流体流动形式作出简单的鉴别,通常对管内的流体,在雷诺数低于2300是被认为是层流,2300至4000则被认为是过度流,而当这一数值大于4000时则被归于湍流.由于湍流是一类较为繁杂的非线性流动形式,成为当今科研人员研究的热门方向.本文对叶轮内流体的流场模拟选用k-ε模型,此模型在解决湍流模型的问题上具有更好的准确性和经济性,因此,在流体分析中的应用更为广泛和成功.4.3 网格划分流体运动大多伴随着复杂的流动问题,不规则的模型和流动區域加大了计算难度.因此,对离心泵叶轮的三维模型做数值模拟时,第一步就是将模型进行网格划分,即对空间上一系列连续的计算区域划分成多个子区域.网格划分的细腻程度是数值计算和显示云图是否精确的前提[10,11,12],而网格生成越精密又对计算机的性能需求越大,就需要耗费更多的时长.划分网格是连接三维模型和数值计算的桥梁,建立正确而合理的网格数量能提高计算效率和分析精度.图6为网格划分后的叶轮模型.网格划分一般可分成结构化网格、非结构化网格及混合网格[13].(1)结构化网格的单元与节点是规则排列的,而且每一个节点的领点数量也是相同的.这使得在网格划分时网格的生成速度较快,边界拟合实现更加容易以及操作简单.但是,这种划分方式仅适用于规则简单的模型,适用性大大降低;(2)非结构化网格的单元及节点成无规则排列,因而,对它们的可控性更优,能够更好的解决边界问题.这种方法在划分时可做到优化分辨,可以划分出高品质的网格,提升结果的适用性[14].但是,这种划分方法不能很好地解决粘性,而且对同一模型,它的划分效率低;(3)混合网格,前面两种网格划分方式都有其不足,为了能获得更好的模拟结果,混合网格技术就越来越得到工程师的重视.这种划分方式灵活性高,可改善网格的自适应性,广泛的应用于解决复杂边界问题的模型中[15].4.4 性能预测将网格划分后的模型设定合理的边界条件及数值进行计算后,得到流体的流线分布图、压力云图以及速度云图.。

多级离心泵叶轮切割定律研究篇一我在工厂里已经干了好些年的维修活儿了,这厂里大大小小的泵,我闭着眼睛都能说出个一二三来。

就说那多级离心泵吧,有一回它可把我折腾得够呛。

那天,车间里的一台多级离心泵突然就不好使了,压力上不去,流量也变小了。

这可急坏了我们车间主任,他火急火燎地把我叫过去,说:“小李啊,你可得赶紧把这泵给我修好喽,这生产线可不能停太久啊。

”我拍着胸脯说:“主任,您放心吧,我这就去瞅瞅。

”我到那儿一看,泵体没啥大毛病,电机也正常运转,我就琢磨着是不是叶轮出了问题。

我把泵拆开,拿出叶轮仔细瞧了瞧,也没看出啥明显的损坏啊。

这时候,旁边的老张跟我说:“要不咱换个新叶轮试试?”我心想,这也是个办法,可这新叶轮也不能随便换啊,得知道尺寸合不合适,而且换叶轮这事儿,要是能掌握点规律,以后不就省事儿了嘛。

于是,我就开始研究这多级离心泵叶轮切割定律。

我找来了一堆资料,有厂家的说明书,还有一些技术手册,上面写着各种公式和参数,看得我眼花缭乱的。

但我这人有股子倔劲儿,看不懂就多看几遍,还拿笔在纸上画来画去,把那些重要的公式都抄下来,贴在我的工作台上,方便随时看。

我先从理论入手,研究叶轮切割前后流量、扬程和功率的变化关系。

看着那些公式,我就想,这玩意儿咋这么抽象呢?不行,我得结合实际来理解。

我就拿着之前拆下来的叶轮,在上面比划着,想象着如果切割掉一部分,会发生什么情况。

有一天,我正对着叶轮发呆呢,车间里的小王路过,他瞅了一眼说:“李哥,你这是和叶轮较上劲了啊?”我白了他一眼说:“去去去,不懂别瞎掺和,我这是在做研究呢。

”其实我心里也没底,这研究到底能不能成。

我决定做个简单的实验。

我找了一个旧的多级离心泵,在叶轮上做了一些标记,然后按照一定的比例切割了一部分。

切割的时候,我可小心了,用的是专门的工具,一点一点地磨,生怕切多了或者切歪了。

这活儿可累人了,我弯着腰在那儿弄了好几个小时,腰都快直不起来了。

切割好后,我把叶轮装回去,启动泵,然后用各种仪器测量流量、扬程和功率。

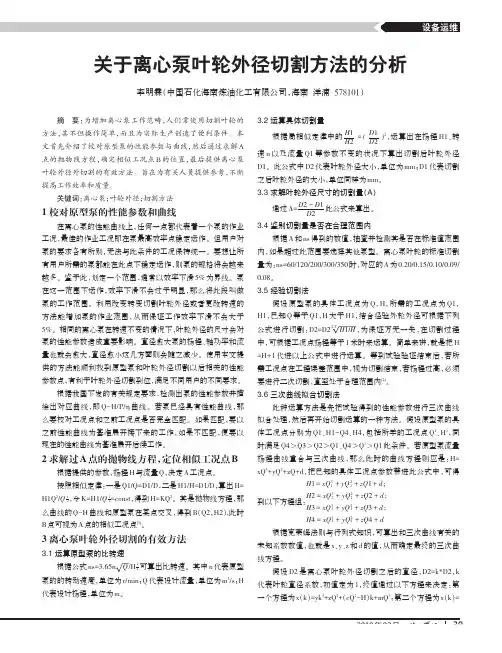

设备运维关于离心泵叶轮外径切割方法的分析李明霖(中国石化海南炼油化工有限公司,海南洋浦578101)摘要:为增加离心泵工作范畴,人们常使用切割叶轮的方法,其不但操作简单,而且为实际生产创造了便利条件。

本文首先介绍了校对原型泵的性能参数与曲线,然后通过求解A 点的抛物线方程,确定相似工况点B的位置,最后提供离心泵叶轮外径外切割的有效方法。

旨在为有关人员提供参考,不断提高工作效率和质量。

关键词:离心泵;叶轮外径;切割方法1校对原型泵的性能参数和曲线在离心泵的性能曲线上,任何一点都代表着一个泵的作业工况,最佳的作业工况即在泵最高效率点稳定运作。

但用户对泵的要求各有所别,无法与此条件的工况保持统一。

要想让所有用户所需的泵都能在此点下稳定运作,则泵的规格将会越来越多。

鉴于此,划定一个范围,通常以效率下滑5%为界线。

泵在这一范围下运作,效率下滑不会过于明显,那么将此段叫做泵的工作范围。

利用改变转变切割叶轮外径或者更改转速的方法能增加泵的作业范围,从而保证工作效率下滑不会大于5%。

相同的离心泵在转速不变的情况下,叶轮外径的尺寸会对泵的性能参数造成重要影响。

直径愈大泵的扬程、轴功率和流量也就会愈大,直径愈小这几方面则会随之减少。

使用本文提供的方法能顺利找到原型泵和叶轮外径切割以后相关的性能参数点,有利于叶轮外径切割到位,满足不同用户的不同要求。

根据我国下发的有关规定要求,检测出泵的性能参数并描绘出对应曲线,即Q-H/P/η曲线。

若泵已经具有性能曲线,那么要校对工况点和之前工况点是否完全匹配。

如果匹配,要以之前性能曲线为基准展开接下来的工作,如果不匹配,便要以现在的性能曲线为基准展开后续工作。

2求解过A点的抛物线方程,定位相似工况点B 根据提供的参数,扬程H与流量Q,决定A工况点。

按照相似定律:一是Q1/Q=D1/D,二是H1/H=D1/D,算出H= H1Q2/Q12,令K=H1/Q12=const,得到H=KQ2。

圆盘通孔型超低比转速离心泵的研究王者文1,施勇1,范宗霖2(1.上海凯泉泵业(集团)有限公司,上海 201804;2.兰州理工大学,兰州 730050)[摘 要]本文在超低比转速范围内,对圆盘通孔型超低比转速离心泵与叶片型离心泵进行了试验对比研究。

简介了圆盘通孔型超低比转速叶轮方案,并与常规超低比转速离心泵在性能方面进行了分析对比。

[关键词]超低比转速离心泵;圆盘通孔型叶轮; 性能曲线[中图分类号]TH311 [文献标识码] A [文章编号] 1000-3983(2012)03-0055-05Experimental Study on Super-Low-Specific Speed Discal Centrifugal PumpsWANG Zhewen1, SHI Yong1, FAN Zonglin2(1. Shanghai kaiquan pump (group) Co. Ltd., Shanghai 201804,China;2. Lanzhou University of Technology, Lanzhou 730050, China)Abstract: The paper is an experimental study of a kind of centrifugal pump with holes on the disk in super low specific speed. It introduces a few experiment projects of impeller with holes, and analyzes several causation in performance after compares with normal super low specific speed centrifugal pump.Key words: super-low-specific speed centrifugal pump; impeller with holes; performance curve前言离心泵具有流量范围大、流量和压力稳定、转速较高及结构紧凑、操作方便可靠和维护费用低廉的优点。

2019年02月工艺管控的设计过程中要注意不能够和其他管网相互影响,尽量避开和其他管网的交错,一般会与排水管网相互影响的大多是给水管网,如果这二者不能够相互避让,要将排水管网铺设在给水管网的下方。

2.4排水管道的水力计算对于排水管网的水力计算和给水管网的水力计算过程十分类似。

需要确定在一段时间当中,油田污水排放量最大的数值,然后根据这个数值来确定排水管网的整体管径和掩埋深度等信息。

在进行污水管网的设计过程中,要首先计算出油田污水的整体排放量,然后根据这个数值去绘制整体的排水图表,通过图表能够更加清晰直观的发现排水管网的整体规律,便于确定合理的流速。

在整体的量流速确定之后,就需要计算出不同管段的管径和污水流速之间的关系,通常来说,管径较小的管段,污水流速通常较大,而管径大的地段通常污水流速较慢。

在掩埋深度方面,排水管网的掩埋深度需要根据其根部的掩埋深度确定,根部最深,后续的管线掩埋深度逐渐高于根部。

2.5排水管网管材的选择排水管网的管材选择和给水管网的管材选择要求十分类似,具体选择时也会有很多不同材质的管材,总体来说,主要有排水铸铁管、钢筋混凝土管、排水PVC管和最新的双壁波纹管等多种材料。

这些不同材料的管道能够是一个不同情况下的污水排放需求,同时每一种管线也具有不同的优势和不足,在实际的选择过程中,要充分参考排水管网的特点,根据相关的规范和设计要求,结合施工的具体情况来合理选择最适合的管道材料。

3多管线综合优化设计在进行多管线综合的优化设计过程中,应该充分参考以下几种原则:首先是合理考虑各种建筑物的情况,由于每一栋建筑物都具有排污的需求,因此在管线铺设的过程中应该充分考虑到建筑物的排污需求,合理设计管线,确保能够覆盖到更多的建筑物,并确保管线距离最短,除此之外,在建筑物当中还要设立较多的出水口;第二方面,由于生活方面的用水比较分担,因此在进行管线设计的过程中应该充分参考不同建筑物之间的地理位置,确保能够用最短的线路去覆盖最多的建筑。

离心泵叶轮切割方法的应用摘要:离心泵使用过程中,由于泵选型不当或工艺发生改变,导致泵的扬程偏大,扬程富余太多,泵出口阀门开度非常小,节流损失大,排量受到限制,造成工况不稳,调节困难,轴承振动大,机械密封泄漏次数增多。

为使泵满足现场工艺要求,可采用切割叶轮的方法进行调整,离心泵采用切割叶轮的方法,可以改变泵的性能参数,解决泵的匹配性。

适当减小叶轮外径,在转速不变的条件下降低泵的流量、扬程和功率,改变泵的性能参数,从而使泵在适当流量下使用,有利于降低检修率及起到节能效果。

关键词:离心泵;叶轮切割;机械性能曲线0 引言某炼厂硫磺收回装置半贫液泵为单级离心泵,泵的设计出口压力为0.7MPa,但运行压力为1.0MPa,实际泵出口压力5kg/cm2即可满足要求,设计流量Q=222m3/h,实际200 m3/h 即可满足要求。

但该泵平时运行流量为80 m3/h,由于达不到泵的最小稳定连续流量要求,造成泵运行状态恶化,主要表现为:泵出口阀卡量过小,泵振动过大,密封泄漏频繁,造成能耗浪费等。

为了优化操作,消除设备隐患,节能降耗,需针对该情况增变频电机或者进行叶轮切割。

1、叶轮切割计算1.1、设计条件工作与实际条件工况的对比泵的设计条件和性能参数设计运行参数设计性能参数流量Q=222 m3/h 扬程H=60m温度T=119℃叶轮直径D=460mm出口压力P=0.7MPa 效率η=72%出=0.3MPa 功率N=50.38KW入口压力P入介质密度ρ=961kg/m3泵转速n=2950r/min泵实际的运行的条件和性能参数实际运行参数实际性能参数流量Q=80 m3/h 扬程H=60m温度T=119℃叶轮直径D=460mm=1.0MPa 效率η=72%出口压力P出入口压力P=0.3MPa 功率N=50.38KW入介质密度ρ=961kg/m3泵转速n=2950r/min由此参数可以看出,变化最大的为流量和入口压力,流量的偏低导致泵实际运行工况的改变。