用于钣金件压铆五金的软硬模模具及其使用方法的制作方法

- 格式:pdf

- 大小:110.31 KB

- 文档页数:9

一种钣金件压铆焊接一体化无痕加工工艺的制作方法

以下是一种钣金件压铆焊接一体化无痕加工工艺的制作方法的步骤:

1. 准备材料:选择适合钣金件加工的材料,如钢板、铝板等。

根据设计要求切割或钣金机械加工所需的型材尺寸和形状。

2. 制作模具:根据钣金件的设计图纸和要求,制作适合的模具。

模具通常由上模、下模和加压机构组成,用于将钣金件和焊接件固定在一起。

3. 加工钣金件:使用剪切机、数控切割机或冲床等设备,根据设计要求切割和弯曲钣金件。

保持钣金件的表面光滑,以便后续无痕焊接。

4. 焊接准备:根据焊接方式选择合适的焊接材料,如钣金焊条、激光焊接等。

对接面进行打磨和除油处理,确保焊接过程中的质量。

5. 焊接工艺:将钣金件和焊接件放置在模具中,通过加压机构施加压力,将钣金件和焊接件固定在一起。

然后使用适当的焊接工艺,如激光焊接、电阻焊接等,对钣金件和焊接件进行焊接。

6. 后处理:焊接完成后,对焊接点进行打磨和抛光处理,使其与钣金件表面融为一体,达到无痕效果。

同时对钣金件进行涂漆、镀锌等表面处理,增加其防腐性能和外观效果。

7. 检验与整理:对制作完成的钣金件进行质量检验,确保无痕焊接工艺的质量和可靠性。

最后整理和包装钣金件,准备交付给客户或下一道工序。

通过上述步骤,可以实现一种钣金件压铆焊接一体化无痕加工工艺的制作方法。

该工艺能够提高钣金件的强度和耐久性,同时确保外观美观和无痕效果。

五金模具制造工艺流程

1、筹备工作:在开始制造模具之前,必须对设计图纸进行检查,根据设计图纸的要求,准备模具的材料,确定生产进度,并组织好模具制造所需的人员、机器设备和生产资料。

2、铸件加工:主要根据模具图纸要求,采用压铸或锻造等方法将材料成型,用于生

产模具基体。

3、图纸测量:按照设计图纸要求,精确测量铸件尺寸,确保精度。

4、预加工:主要以反冲加工为主,包括冲裁、磨削、开表面,磨出模具基体的凸、

凹及微细外形结构,以及模具尺寸上的精度要求。

5、加工:主要是模具的刨削、镗削和攻丝加工,就是将一般必需的模具零件进行加工,组装成完整模具。

6、精加工:主要是模具零件的精确加工,如磨削、冲边以及细节处理,以及模具基

体的面抛光等,确保模具的精度和外观效果。

7、检测:检查模具的精度、表面细节、尺寸及螺丝等,确保模具达到设计要求。

以上是五金模具制造的主要工艺流程,精密的工艺流程,经验丰富的技术人员,才能

制造出高精度的五金模具。

五金模具加工工艺流程

《五金模具加工工艺流程》

五金模具加工是指利用金属材料将设计图纸中的产品形状加工成模具的过程。

五金模具加工的工艺流程一般包括以下几个步骤:

1. 设计图纸确认:首先,需要根据产品的设计要求绘制出详细的图纸,并确认图纸的准确性和合理性。

在确认设计图纸之后,才能开始进行后续的加工工艺。

2. 材料准备:在进行五金模具加工之前,需要准备好所需要的金属材料。

通常情况下,五金模具的加工材料选择优质的合金钢、不锈钢或其他特殊金属材料,以确保模具的坚固性和耐用性。

3. 数控加工:五金模具加工通常会运用数控机床进行加工,通过数控加工,可以准确地按照设计图纸进行材料的切削和成形,保证模具的精度和质量。

4. 热处理:在五金模具加工的过程中,热处理是必不可少的一道工艺。

通过热处理,可以使模具材料的组织结构发生改变,提高模具的硬度和耐磨性。

5. 装配调试:在进行五金模具加工之后,需要对加工好的模具进行装配和调试。

通过装配调试,可以检验模具的使用效果,确保模具的功能完善。

6. 表面处理:最后,通过表面处理工艺,对五金模具进行防锈、喷涂或电镀等处理,提高模具的表面光滑度和坚固性。

综上所述,五金模具加工是一个复杂且精细的加工工艺流程,需要严格按照工艺流程进行操作,以确保加工出高质量的五金模具。

钣金件模具开发流程1.需求分析在钣金件模具开发流程中,需求分析是最关键的一步。

首先,根据客户的要求和产品设计要求,了解所需钣金件模具的具体形状、材料、尺寸和制造工艺等。

然后,对设计要求进行评估和分析,确定模具的工作条件、使用寿命和其他要求。

2.设计在需求分析的基础上,进行钣金件模具的设计。

首先,根据钣金件的形状和尺寸,确定模具的基本结构和工作原理。

然后,使用计算机辅助设计(CAD)软件进行详细设计,包括模具零件的形状、尺寸、配合关系和加工工艺等。

设计完成后,进行设计评审和优化调整。

3.制造根据设计图纸和工艺要求,开始制造钣金件模具。

首先,根据模具零件的图纸,进行材料的选择和采购。

然后,进行模具零件的加工,包括钣金件的切割、焊接、冲压和磨削等。

接下来,对模具进行组装和调试,确保各个零件的配合关系和工作正常。

4.测试制造完成后,对钣金件模具进行测试。

首先,进行功能性测试,检查模具的工作性能是否符合设计要求。

然后,进行耐久性测试,模拟实际工作条件下的使用寿命和可靠性。

同时,对模具进行加工试验,验证其加工质量和可重复性。

根据测试结果,对模具进行调整和优化。

5.交付经过测试确认后,对钣金件模具进行最终的整理和包装。

然后,根据客户的要求进行交付,并提供使用说明书和维护手册等。

在交付过程中,还需要对模具进行培训,以便客户能够正确使用和维护模具。

总结来说,钣金件模具开发流程包括需求分析、设计、制造、测试和交付五个阶段。

每个阶段都具有其独特的任务和目标,通过清晰的流程和有效的沟通,可以确保钣金件模具的设计和制造质量,并提供满足客户要求的产品。

钣金制造工艺流程第一:数下料图纸到手后,钣金的下料方式主要有数冲、激光切割、剪板机、模具下料等,数控为目前常用方式,激光切割多用于打样阶段(也可加工不锈钢钣金件),加工费用高,模具下料多用于大批量加工。

第二:钣金工艺流程去毛刺在工件落料后,边角,毛刺,粘点,连皮要进行必要的修整,在刀具接点处,用平锉刀进行修整,对于毛刺较大的工件用角磨机进行修整。

第三:钣金工艺流程,压铆、攻丝、点焊在落料完成后,进入下道工序,不同的工件根据加工的要求进入相应的工序。

有折弯,压铆,翻边攻丝,点焊,段差,有时在折弯一两道后要将螺母或螺柱压好,其中有模具打凸包和段差的地方要考虑先加工,以免其它工序先加工后会发生干涉,不能完成需要的加工。

在上盖或下壳上有卡勾时,如折弯后不能碰焊要在折弯之前加工好。

第四:钣金工艺流程,钣金折弯折弯时要首先要根据图纸上的尺寸,材料厚度确定折弯时用的刀具和刀槽,避免产品与刀具相碰撞引起变形是上模选用的关键,下模的选用根据板材的厚度来确定。

其次是确定折弯的先后顺序,折弯一般规律是先内后外,先小后大,先特殊后普通。

有要压死边的工件首先将工件折弯到30°—40°,然后用整平模将工件压死。

压铆时,要考虑螺柱的高度选择相同不同的模具,然后对压力机的压力进行调整,以保证螺柱和工件表面平齐,避免螺柱没压牢或压出超过工件面,造成工件报废。

第五:钣金工艺流程,钣金焊接焊接有氩弧焊,点焊,二氧化碳保护焊,手工电弧焊等,点焊首先要考虑工件焊接的位置,在批量生产时考虑做定位工装保证点焊位置准确。

为了焊接牢固,在要焊接的工件上打凸点,可以使凸点在通电焊接前与平板均匀接触,以保证各点加热的一致,同时也可以确定焊接位置同样的,要进行焊接,要调好预压时间,保压时间,维持时间,休止时间,保证工件可以点焊牢固。

点焊后在工件表面会出现焊疤,要用平磨机进行处理,亚弧焊主要用于两工件较大,又要连接在一起时,或者一个工件的边角处理,达到工件表面的平整,光滑。

五金模具加工工艺流程

五金模具加工工艺流程可以分为以下几个步骤:设计、加工制造、组装和调试。

首先是设计阶段。

在这个阶段,根据客户的需求和产品的要求,设计师将通过CAD(计算机辅助设计)软件绘制出模具的三

维模型。

设计师会考虑到产品的形状、尺寸、材料以及生产工艺等因素,确保模具能够满足生产要求。

接下来是加工制造阶段。

在这个阶段,首先需要选择合适的材料进行加工。

常见的五金模具材料有铝合金、不锈钢和工程塑料等。

根据设计图纸,将材料进行切割、铣削、车削、钻孔等加工工艺,将模具的各个零件加工出来。

在加工过程中需要严格控制每个零件的尺寸和质量,确保模具的精度和可靠性。

然后是组装阶段。

在这个阶段,将已经加工好的各个零件进行组装,形成完整的模具。

组装时需要注意零件的位置和配合度,保证零件之间的连接紧密,并且进行必要的调整和修整。

组装好的模具需要经过严格的检测,确保模具的性能和使用效果。

最后是调试阶段。

在这个阶段,将组装好的模具安装到相应的设备上,进行试模和调试。

试模时需要调整模具的操作参数,确保产品的质量和生产效率。

调试过程中可以发现和解决一些问题,提高模具的使用效果。

总的来说,五金模具加工工艺流程包括设计、加工制造、组装和调试四个阶段。

每个阶段都有自己的要求和步骤,需要严格

控制质量和进度,确保模具的性能和使用效果。

五金模具加工是一个复杂而又关键的工艺,对于产品的质量和生产效率起着重要的影响。

五金冲压模具制作的工艺流程嘿,朋友们!今天来给大家讲讲五金冲压模具制作的那些事儿。

咱就说这五金冲压模具啊,就好比是一个魔法盒子,能把平平无奇的金属板变成各种奇奇怪怪又超级实用的形状。

那这魔法是咋施展的呢?首先得有个设计图吧,这设计图就像是给模具施魔法的咒语,得想得特别周到,每个细节都不能马虎。

不然,到时候做出来的东西可就走样啦!然后呢,就是选材啦。

这材料就像是魔法盒子的材料,得结实耐用,还得能经得住各种折腾。

要是选个不咋地的材料,那这模具还不得散架呀!接下来就是加工啦。

这加工的过程可就像是雕琢一块美玉,得小心翼翼,又得有巧劲儿。

各种机床、刀具啥的都得上阵,把那材料一点点地变成我们想要的形状。

你说神奇不神奇?再然后就是装配啦。

这就像是搭积木,得把各个零部件都恰到好处地组装在一起,一个不小心装错了,那可就麻烦大了。

装配好了,还得调试调试。

这调试就像是给魔法盒子校准,得让它能完美地施展魔法,生产出高质量的产品来。

你想想看,要是没有这些步骤,那我们身边的那些五金制品从哪儿来呀?就像我们家里的锅碗瓢盆、门窗把手啥的,不都是通过这一道道工序才诞生的吗?这五金冲压模具制作啊,真的是个技术活,也是个细致活。

每一个环节都不能掉以轻心,不然生产出来的东西可就不达标啦!就好像做饭一样,盐放多了咸,放少了没味,得恰到好处才行。

而且啊,这模具制作师傅们那可都是高手,他们凭借着自己的经验和技能,把那些金属材料变成了我们生活中不可或缺的东西。

他们就像是魔术师,只不过他们的舞台是在工厂里,他们的道具是那些机床和工具。

咱再回过头来想想,要是没有五金冲压模具,那我们的生活得失去多少便利呀!那些漂亮的汽车外壳、精致的电子产品外壳,不都是靠它们做出来的嘛!所以说啊,这五金冲压模具制作真的是太重要啦!它默默地为我们的生活贡献着,却很少被人注意到。

下次你再看到那些五金制品的时候,可别忘了背后有这么一群默默付出的人哦!这就是五金冲压模具制作的神奇之处,它让平凡变得不凡,让不可能变成可能!原创不易,请尊重原创,谢谢!。

冷冲压成形钣金件的简易模具制作工艺冷冲压成形钣金件是一种常见的制造工艺,它广泛应用于汽车、家电、机械设备等领域。

制作冷冲压成形钣金件所用的模具是至关重要的工具,它的质量和精度直接影响到成品的质量和成形效果。

下面将介绍一种简易的冷冲压成形钣金件模具制作工艺,希望能为相关从业人员提供一些参考和帮助。

一、设计模具结构在制作冷冲压成形钣金件的模具时,首先需要进行模具结构的设计。

模具结构的设计要根据具体的产品结构和工艺要求来确定,包括冲头、模具座、压料板、定位销等部件的数量和位置。

冷冲压成形钣金件通常需要经过多道工序才能完成成形,每道工序所用的模具结构也会有所不同,需要根据具体情况进行设计。

二、选择合适的模具材料在制作冷冲压成形钣金件模具时,模具材料的选择至关重要。

一般来说,模具材料应具有足够的硬度和耐磨性,能够承受较大的压力和冲击。

常用的模具材料有优质合金钢、工具钢等。

根据具体的模具结构和使用要求来选择模具材料,以确保模具的使用寿命和成形效果。

三、加工模具零部件模具的零部件加工是模具制作的关键环节,主要包括冲头、模具座、压料板等部件的加工。

在加工过程中要确保零部件的精度和表面质量,以保证模具的使用效果。

通常,模具的零部件加工采用数控加工设备进行加工,以提高加工精度和效率。

四、组装模具模具的组装是制作过程中的另一个重要环节,需要将加工好的模具零部件进行组装。

在组装过程中需要确保各个部件的位置和配合精度,以确保模具的使用效果。

同时还需要进行模具的调试和检验,以保证模具的正常使用。

五、模具表面处理模具制作完成后,还需要进行模具表面处理。

通常,模具表面需要进行抛光、镀铬等处理,以提高模具的表面光洁度和耐磨性,延长模具的使用寿命。

六、模具的使用与维护模具制作完成后,就可以进行冷冲压成形钣金件的生产了。

在使用过程中需要注意及时清理模具内的废料和润滑模具表面,以确保模具的正常使用。

同时还需要定期对模具进行维护和检修,及时更换损坏的部件,以延长模具的使用寿命。

冷冲压成形钣金件的简易模具制作工艺冷冲压成形是一种通过应用压力使板材变形的工艺,它是制作钣金件的常用方法之一。

在制作冷冲压钣金件时,需要制作模具用于成形板材。

下面是冷冲压成形钣金件简易模具制作的步骤和工艺。

1. 模具设计:首先需要根据钣金件的形状和尺寸进行模具设计。

设计要考虑到钣金件的形状复杂性和成形难度等因素,确定合适的模具结构和形状。

2. 材料准备:根据模具设计的要求,选择合适的材料进行制作。

常用的模具材料有工具钢、合金钢等。

根据具体情况,可以选择适当的材料硬度和机械性能。

3. 加工模具:通过切割、钻孔、铣削等工艺对模具材料进行加工。

根据模具设计,将材料切割成所需形状,并进行孔洞和其它细节的加工。

4. 热处理:对模具进行热处理,提高其机械性能和硬度。

常用的热处理方法有淬火、回火等,根据材料和要求选择适当的热处理工艺。

5. 组装模具:通过螺栓、焊接等方式将各个模具部件组装在一起。

保证模具的稳定性和精度。

6. 调试模具:进行模具的调试和改进,确保模具的合理性和成形效果。

通过对模具的调试和试模,找出问题并进行改进,达到满足钣金件成形要求的模具。

7. 成形板材:将待成形的钣金件放入模具中,并施加压力使其变形。

在成形过程中,需要根据具体情况适当调整成形参数,如压力、位置等,以达到理想的成形效果。

8. 喷涂和涂装:根据要求对成形后的钣金件进行喷涂和涂装,提高其表面质量和防腐性能。

9. 检验和验收:对成形后的钣金件进行检验,检查其尺寸精度和形状质量等指标。

合格的钣金件经过验收后可以进行下一步的使用或加工。

以上就是冷冲压成形钣金件简易模具制作的步骤和工艺。

模具制作是冷冲压成形的关键环节,模具质量和合理性直接影响钣金件的成形质量。

制作模具时需要根据钣金件的具体要求和实际工艺条件,进行合理的设计和加工。

在使用模具过程中要注意维护和保养,以提高模具的使用寿命和成形效果。

模具制作方法模具制作是一项非常重要的工艺,它在各个行业中都有着广泛的应用。

无论是机械制造、汽车制造、航空航天,还是日常生活用品的生产,都离不开模具制作。

下面我们将介绍一些常见的模具制作方法。

首先,我们来看看常见的金属模具制作方法。

金属模具通常由铝合金、钢等金属材料制成。

制作金属模具的第一步是设计模具结构,确定模具的形状和尺寸。

然后,根据设计图纸,选择合适的金属材料进行切割、车削、铣削等加工工艺,最终将模具的各个零部件加工成型。

接下来,进行模具的组装和调试,确保模具的各个部位能够协调运动,达到设计要求。

最后,进行模具的热处理,提高模具的硬度和耐磨性。

金属模具制作方法需要较高的加工精度和技术水平,但制作出的模具具有较高的耐用性和稳定性。

其次,塑料模具制作方法也是非常重要的。

塑料模具通常由塑料材料制成,它们广泛应用于塑料制品的生产。

制作塑料模具的第一步是根据产品的形状和尺寸设计模具结构,然后选择合适的塑料材料进行注塑成型。

在注塑成型过程中,需要考虑塑料材料的流动性和收缩率,以保证产品的尺寸精度和表面质量。

接着,进行模具的加工和组装,确保模具的各个部位能够协调运动,达到设计要求。

最后,进行模具的调试和试模,不断优化模具结构和工艺参数,提高产品的生产效率和质量。

塑料模具制作方法需要考虑材料的特性和成型工艺,以及模具的使用寿命和成本。

除了金属模具和塑料模具,还有其他材料的模具制作方法,如橡胶模具、陶瓷模具等。

不同材料的模具制作方法各有特点,但都需要考虑材料的特性和成型工艺,以及模具的使用寿命和成本。

模具制作是一项综合性的工艺,需要设计、加工、组装、调试等多个环节的协调配合,以保证模具的质量和性能。

总的来说,模具制作是一项非常重要的工艺,它在各个行业中都有着广泛的应用。

不同材料的模具制作方法各有特点,但都需要考虑材料的特性和成型工艺,以及模具的使用寿命和成本。

通过不断的技术创新和工艺改进,我们可以制作出更加精密、耐用的模具,为各行各业的生产提供更好的支持。

冷冲压成形钣金件的简易模具制作工艺冷冲压成形是一种常见的制造工艺,广泛应用于汽车、家电等行业中。

在冷冲压成形中,模具是至关重要的,它的精度和质量直接影响着成形件的质量和生产效率。

下面我们将介绍一种简易的冷冲压成形钣金件模具制作工艺。

选择合适的材料。

一般情况下,模具的材料选择需要具有足够的硬度和耐磨性,同时也需要具有一定的韧性和强度。

常见的模具材料有工具钢和合金钢等,选择合适的材料可以保证模具具有良好的耐磨性和使用寿命。

进行模具设计和加工。

根据成形件的形状和尺寸,设计出合适的模具结构。

一般来说,模具包括上模和下模两部分,上模和下模之间的间隙就是成形件的形状。

在设计模具时需要考虑工艺性能、生产效率和成本等因素,确保模具具有合理的结构和良好的性能。

接着,进行数控加工。

根据设计图纸和要求,使用数控机床进行模具的加工。

数控机床可以高精度、高效率地加工出复杂形状的模具零部件,保证模具的精度和质量。

然后,进行热处理。

对加工完成的模具进行热处理可以提高其硬度和强度,同时也可以提高其耐磨性。

热处理工艺包括淬火、回火等,可以根据模具材料的特性和要求进行选择,确保模具具有良好的使用性能。

进行装配和调试。

将加工完成的模具零部件进行装配,进行间隙调试和成形性能测试。

通过适当的间隙调试和成形性能测试,保证模具具有良好的成形性能和稳定的使用性能。

冷冲压成形钣金件模具制作工艺包括材料选择、设计加工、数控加工、热处理、装配调试等步骤。

通过合理的工艺流程和严格的质量控制,制作出高精度、高质量的冷冲压成形钣金件模具,保证成形件的质量和生产效率。

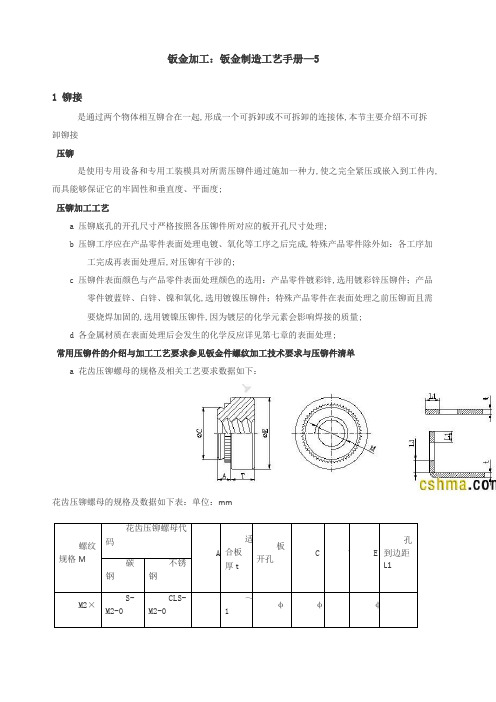

钣金加工:钣金制造工艺手册—51 铆接是通过两个物体相互铆合在一起,形成一个可拆卸或不可拆卸的连接体,本节主要介绍不可拆卸铆接压铆是使用专用设备和专用工装模具对所需压铆件通过施加一种力,使之完全紧压或嵌入到工件内,而具能够保证它的牢固性和垂直度、平面度;压铆加工工艺a 压铆底孔的开孔尺寸严格按照各压铆件所对应的板开孔尺寸处理;b 压铆工序应在产品零件表面处理电镀、氧化等工序之后完成,特殊产品零件除外如:各工序加工完成再表面处理后,对压铆有干涉的;c 压铆件表面颜色与产品零件表面处理颜色的选用:产品零件镀彩锌,选用镀彩锌压铆件;产品零件镀蓝锌、白锌、镍和氧化,选用镀镍压铆件;特殊产品零件在表面处理之前压铆而且需要烧焊加固的,选用镀镍压铆件,因为镀层的化学元素会影响焊接的质量;d 各金属材质在表面处理后会发生的化学反应详见第七章的表面处理;常用压铆件的介绍与加工工艺要求参见钣金件螺纹加工技术要求与压铆件清单a 花齿压铆螺母的规格及相关工艺要求数据如下:花齿压铆螺母的规格及数据如下表:单位:mm螺纹规格M花齿压铆螺母代码A适合板厚t板开孔C T E孔到边距L1碳钢不锈钢M2×S-M2-0CLS-M2-0~1φφφ铝板t≤时,采用花齿压铆螺母代码为-0的加工如:S-M3-0;不锈钢板压铆不锈钢CLS花齿压铆螺母时,由于不锈钢含碳量硬度高,为了降低压铆后螺母脱落的风险,必须在螺母紧贴板处烧焊点焊几点加固;压铆时应利用模具一次压铆到位,螺母凸台部位A尺寸应完全嵌入板材,无缝隙,保证板的平面度和螺母与板的垂直度;c 花齿压铆螺母模具一般常规模具如下图:d 各材料压铆花齿压铆螺母所对应的各种力见下表:螺纹规格板材最小推力N最小扭力压铆力kN钢板1908~铝板1906~M3钢板19011~铝板1908~M4钢板1962218~27铝板19618~M5钢板1963018~38铝板19622~M6钢板27~36铝板18~32压铆螺柱有通孔全通螺纹压铆螺柱、通孔非全通螺纹压铆螺柱、盲孔压铆螺柱;下面介绍通孔全通螺纹压铆螺柱和盲孔压铆螺柱两种a 通孔全通螺纹压铆螺柱和盲孔压铆螺柱的区别在于:除内孔通与不通和螺纹长度不同外,其余尺寸完全相同;见下图表的说明:a上图a和b压铆螺柱代码对照表通孔全通螺纹压铆螺柱代码盲孔压铆螺柱代码碳钢不锈钢碳钢不锈钢SOO SOOS BSO BSOSb 例举盲孔压铆螺柱的规格及相关工艺要求数据如下:F数据参见相应标准盲孔压铆螺柱的规格及数据如下表:单位:mm螺纹规格M盲孔压铆螺柱代码适合板厚t min板开孔+-0C+0 H孔到边距L1min碳钢不锈钢M2BSO-M2-L BSOS-M2-φφ6c 压铆螺柱的加工工艺要求:不推荐电镀之前压铆盲孔压铆螺柱,为了避免电镀液不能完全流出,腐蚀螺纹;压铆时应利用模具一次压铆到位,螺柱六角头应完全嵌入板材,并与零件表面平齐,保证板的平面度和螺柱与板的垂直度;螺柱长度L≥30mm时,根据结构分析和工艺需求,需对螺柱烧焊圆周点焊加固,防止歪斜;不锈钢板压铆不锈钢螺柱时,螺柱外径C尺寸与板开孔尺寸公差必须保证在±;d 压铆螺柱模具一般常规模具如下图:e 各材料压铆螺柱所对应的各种力见下表:螺纹规格板材最小推力N压铆力kN钢板190铝板190钢板190M3铝板190钢板196铝板196钢板196M4铝板196钢板196M5铝板196与花齿压铆螺母相同;而六角头压铆螺钉的S部份是六角头和凹凸,压铆方式与压铆螺柱相同;下面介绍六角头压铆螺钉;a 六角头压铆螺钉的规格及相关工艺要求数据如下:六角头压铆螺钉的规格及数据如下表:单位:mm螺纹规格M压铆螺钉代码适合板厚t板开孔H S孔到边距L1碳钢不锈钢M3×NFH-M3-LNFHS-M3-L1φ6M4×NFH-M4-LNFHS-M4-L1φ6M5×NFH-M5-LNFHS-M5-L1φM6×NFH-M6-LNFHS-M6-Lφ7压铆后板材反面会有凸台,工艺分析时应考虑凸台对装配的影响;b 压铆螺钉的加工工艺要求:不推荐使用t<1mm的板进行压铆;压铆时应利用模具一次压铆到位,螺钉六角头应完全嵌入板材,并与零件表面平齐,保证板的平面度和螺柱与板的垂直度;由于压铆螺钉的S值比较大,压铆时挤料严重,容易使产品变形,对于上表L1小距离尺寸压铆螺钉时,需考虑工艺处理;不锈钢板压铆不锈钢螺钉时,螺钉外径C尺寸与板开孔尺寸公差必须保证在±;c 压铆螺钉模具一般常规模具如下图:d 各材料压铆螺钉所对应的各种力见下表:螺纹规格板材最小推力N压铆力kN钢板190铝板190钢板190M3铝板190钢板196M4铝板196钢板196M5铝板196a 松不脱压铆螺钉的规格及相关工艺要求数据如下:松不脱压铆螺钉的规格及数据如下表:单位:mmL1M3×PF31PFS31φφφ10 PF32PFS32M4×PF31PFS31φφφ11 PF32PFS32M5×PF31PFS31φφφ12 PF32PFS32b 松不脱压铆螺钉的加工工艺要求:压铆时应利用模具一次压铆到位,螺钉凸台部位A尺寸应完全嵌入板材,无缝隙,保证板的平面度和螺母与板的垂直度;c 松不脱压铆螺钉模具一般常规模具如下图:d 各材料压铆松不脱压铆螺钉所对应的各种力见下表:螺纹规格板材最小推力N最小扭力压铆力kNM3钢板19011~铝板1908~M4钢板1962218~27铝板19618~M5钢板1963018~38铝板19622~a 定位销的规格及相关工艺要求数据如下:定位销的规格及数据如下表:单位:mm销直径P±定位销代码不锈钢适合板厚t板开孔CD±E±S孔到边距L1φ3TPS-3-L1φφφφ56Sφ4TPS-4-L1φφφφ6φ5TPS-5-L1φφφφ7φ6TPS-6-L1φφφφ8板厚小于S的零件,压铆后板材反面会有凸台,工艺分析时应考虑凸台对装配的影响;b 压铆定位销的加工工艺要求:定位销长度L≥20mm时,根据结构分析和工艺需求,需对定位销烧焊圆头处点焊加固,防止歪斜;压铆时应利用模具一次压铆到位,定位销凸台部位S尺寸应完全嵌入板材,并与零件表面平齐,保证板的平面度和定位销与板的垂直度;压铆时注意下模具的选用;c 定位销压铆模具一般常规模具如下图:a定位销压铆下模b定位销压铆上模c定位销压铆示例d 各材料压铆定位销所对应的各种力与压铆螺柱所对应的各种力相同;涨铆是使用专用工装模具和专用设备对所需压铆件通过施加一种力,使之按圆周成一定角度完全紧铆在工件内,而具能够保证它的牢固性和垂直度;涨铆需在母板上开圆孔,并在此孔上增加沉孔;压铆件涨铆例举松不脱螺钉涨铆松不脱螺钉的规格及数据如下表:单位:mm 螺纹规格M涨铆松不脱螺钉代码不锈钢A±适合板厚tG±T1±板开孔dC hao孔到边距L1×PF0916φφ≤90o~120o≥2 PF0927≥M3×PF0916φφ≤90o~120o≥2 PF0927≥a 严格控制涨铆板开孔底孔尺寸;b 涨铆时应利用模具一次涨铆到位,螺钉凸台部位A尺寸应完全嵌入板材底孔内,并按沉孔大小及角度a o成圆周涨翻和紧密贴平,保证涨铆后凸台A尺寸不高出板材平面,保证板的平面度和涨铆件与板的垂直度;c 注意模具的选用,涨铆松不脱螺钉上模具锥度必须与板材沉孔角度一致,中心孔需大于M尺寸;翻边涨铆是在一个零件上翻边,而在另一个零件上沉孔,通过翻边孔外径与沉孔底孔定位,利用涨铆模具使两个零件连接在一起,铆接强度高;翻边特征的相关公式和数据见本章的翻边翻边涨铆一般原则 H=T+T+~h≤d=D+~ao=90o~120oa 母板沉孔底孔尺寸必须大于翻边外径尺寸;b 涨铆时应利用模具一次涨铆到位,翻边凸台部位应完全嵌入板材底孔内,并按沉孔大小及角度a o成圆周涨翻并紧密贴平,保证涨铆后翻边凸台不高出板材平面,保证板材的平面度;c 注意模具的选用,上模具锥度必须与板材沉孔角度一致,下模具选用平垫板;。

一种用于钣金件压铆五金的软硬模模具及其使用方法,属于钣金件压铆技术领域,包括上模座和下模座,所述上模座下侧固定安装有上软模板,所述下模座上侧固定安装有下软模板,所述上软模板上固定安装有上模冲头,所述下软模板上固定安装有与上模冲头相对应的下模冲头,所述上模冲头和下模冲头与钣金件压铆五金位置相适应。

共用一套上模座和下模座,针对不同钣金件压铆位置开发不同的软模板和安装预先加工好的冲头,相对于开发一整套模具,开发周期短,开发成本低廉,使用灵活便捷,能满足不同产品的需求,通用性好,一次性压铆完全,压铆效率高,压铆质量好。

技术要求1.一种用于钣金件压铆五金的软硬模模具,其特征在于,包括上模座(1)和下模座(2),所述上模座(1)下侧固定安装有上软模板,所述下模座(2)上侧固定安装有下软模板,所述上软模板上固定安装有上模冲头(8),所述下软模板上固定安装有与上模冲头(8)相对应的下模冲头(13),所述上模冲头(8)和下模冲头(13)与钣金件压铆五金位置相适应。

2.根据权利要求1所述的用于钣金件压铆五金的软硬模模具,其特征在于,所述上模座(1)下侧面和下模座(2)上侧面均阵列有若干螺纹孔,所述上软模板通过紧固螺栓(5)与上模座(1)安装固定,所述下软模板通过紧固螺栓(5)与下模座(2)安装固定。

3.根据权利要求2所述的用于钣金件压铆五金的软硬模模具,其特征在于,所述螺纹孔为线性阵列,相邻螺纹孔的横向间距和纵向间距均为50cm。

4.根据权利要求1所述的用于钣金件压铆五金的软硬模模具,其特征在于,所述上软模板包括上侧的上软模板Ⅰ(3)和紧贴上软模板Ⅰ(3)下侧的上软模板Ⅱ(4),所述下软模板包括下侧的下软模板Ⅰ(9)和紧贴下软模板Ⅰ(9)上侧的下软模板Ⅱ(10)。

5.根据权利要求4所述的用于钣金件压铆五金的软硬模模具,其特征在于,所述上模冲头(8)后端设有上冲头挂台(17),所述下模冲头(13)后端设有下冲头挂台(18);所述上软模板Ⅰ(3)上开有与上冲头挂台(17)匹配的上通孔Ⅰ(6),所述上软模板Ⅱ(4)上开有与上模冲头(8)匹配的上通孔Ⅱ(7),所述下软模板Ⅰ(9)上开有与下冲头挂台(18)匹配的下通孔Ⅰ(11),所述下软模板Ⅱ(10)上开有与下模冲头(13)匹配的下通孔Ⅱ(12)。

6.根据权利要求4所述的用于钣金件压铆五金的软硬模模具,其特征在于,所述上软模板Ⅰ(3)、上软模板Ⅱ(4)、下软模板Ⅰ(9)和下软模板Ⅱ(10)均为冷轧钢板或热轧钢板。

7.根据权利要求1所述的用于钣金件压铆五金的软硬模模具,其特征在于,所述上模冲头(8)为实心结构,所述下模冲头(13)前端中心开有压料孔(16)。

8.根据权利要求1所述的用于钣金件压铆五金的软硬模模具,其特征在于,所述上模冲头(8)和下模冲头(13)采用热处理工艺,上模冲头(8)和下模冲头(13)前端面均倒有圆角。

9.一种用于钣金件压铆五金的软硬模模具的使用方法,其特征在于,包括如下步骤:S1:硬模准备;上模座固定安装在压机的上侧,下模座固定安装在压机的下侧;S2:软模准备;上软模板Ⅰ、上软模板Ⅱ、下软模板Ⅰ和下软模板Ⅱ选用冷轧钢板或热轧钢板,测量钣金件压铆五金位置、上模冲头与下模冲头尺寸,激光切割机编程分别对上软模板Ⅰ进行上通孔Ⅰ激光切割、对上软模板Ⅱ进行上通孔Ⅱ激光切割、对下软模板Ⅰ进行下通孔Ⅰ激光切割、对下软模板Ⅱ进行下通孔Ⅱ激光切割,激光切割机编程对上软模板Ⅰ、上软模板Ⅱ、下软模板Ⅰ和下软模板Ⅱ进行紧固螺栓的定位孔激光切割;S3:安装;上模冲头从上向下依次穿过上通孔Ⅰ和上通孔Ⅱ,下模冲头从下到上依次穿过下通孔Ⅰ和下通孔Ⅱ,上软模板Ⅰ和上软模板Ⅱ通过紧固螺栓与上模座的螺纹孔配合固定安装在上模座上,下软模板Ⅰ和下软模板Ⅱ通过紧固螺栓与下模座得螺纹孔配合固定安装在下模座上;S4:压铆;钣金件平放在下模冲头上,钣金件上的底孔与下模冲头的压料孔对正,相对应的底孔和压料孔内放入五金件,启动压机,上模座和下模座压合,上模冲头和下模冲头对钣金件进行压铆五金动作,上模座和下模座分离;S5:完成;人工取出压铆完成的钣金件。

技术说明书一种用于钣金件压铆五金的软硬模模具及其使用方法技术领域本技术属于钣金件压铆技术领域,尤其涉及一种用于钣金件压铆五金的软硬模模具及其使用方法。

背景技术铁金产品有很多钣件需要铆五金,比如机座上锁主板的螺柱,上盖卡入底座的工字形五金,上盖卡入后窗的定位销五金等。

现今,铆五金工艺的加工过程为:在钣金加工行业,铆五金有两种工艺,一种是小批量生产模式是用铆钉机一个一个铆固;另一种是大批量性生产模式采用模具铆五金(铆五金模)。

铆钉机铆五金相对效率较低,一次只能铆一个五金,且铆大件时不好操作,因为下模的接触面积小,工件如果没有摆放水平就容易铆歪。

铆钉机铆五金作业步骤是,两人把工件抬平,将工件孔对准下模孔,然后放入五金,踩启动踏板机台上模向下运行直到将五金压入工件内。

每铆一个五金需要10~15秒,加工速度慢。

优点是加工灵活,机台治具共用性强,新治具开发只需三天左右。

适用于加工打样阶段的产品。

模具铆五金是通过开发一套工程硬模单独铆五金,优点是一次性可以压铆多个五金,作业效率高,且工件放入下模平稳不容易产生不良倾斜。

缺点是不同工件的铆五金模一般都不能共用,需要专模专用,开发成本高且周期长。

所以只有数量达到一定程度才会开发模具进行压铆,否则没有价格优势。

技术内容为了克服现今技术中铆钉机铆五金作业效率低、锚固质量差的问题和模具铆五金通用性差、需要专模专用、开发成本高且周期长的问题,本技术提供一种用于钣金件压铆五金的软硬模模具及其使用方法。

本技术是通过下述技术方案来实现的。

一种用于钣金件压铆五金的软硬模模具,包括上模座和下模座,所述上模座下侧固定安装有上软模板,所述下模座上侧固定安装有下软模板,所述上软模板上固定安装有上模冲头,所述下软模板上固定安装有与上模冲头相对应的下模冲头,所述上模冲头和下模冲头与钣金件压铆五金位置相适应。

共用一套上模座和下模座,针对不同钣金件压铆位置开发不同的软模板和安装预先加工好的冲头,相对于开发一整套模具,开发周期短,开发成本低廉,使用灵活便捷,能满足不同产品的需求,通用性好,且一次性压铆完全,压铆效率高,压铆质量好。

本技术的进一步改进还有,上述上模座下侧面和下模座上侧面均阵列有若干螺纹孔,所述上软模板通过紧固螺栓与上模座安装固定,所述下软模板通过紧固螺栓与下模座安装固定。

通过紧固螺栓固定上软模板和下软模板,根据工件形状选择不同定位位置,能避免对工件压铆时的干涉,具有避位功能,使其通用性更好。

本技术的进一步改进还有,上述螺纹孔为线性阵列,相邻螺纹孔的横向间距和纵向间距均为50cm。

加工简单,易于实现。

本技术的进一步改进还有,上述上软模板包括上侧的上软模板Ⅰ和紧贴上软模板Ⅰ下侧的上软模板Ⅱ,所述下软模板包括下侧的下软模板Ⅰ和紧贴下软模板Ⅰ上侧的下软模板Ⅱ。

本技术的进一步改进还有,上述上模冲头后端设有上冲头挂台,所述下模冲头后端设有下冲头挂台;所述上软模板Ⅰ上开有与上冲头挂台匹配的上通孔Ⅰ,所述上软模板Ⅱ上开有与上模冲头匹配的上通孔Ⅱ,所述下软模板Ⅰ上开有与下冲头挂台匹配的下通孔Ⅰ,所述下软模板Ⅱ上开有与下模冲头匹配的下通孔Ⅱ。

软模板上各种通孔加工简单,无需进行车、铣等机加工作业,安装固定冲头牢靠,开发效率高。

本技术的进一步改进还有,上述上软模板Ⅰ、上软模板Ⅱ、下软模板Ⅰ和下软模板Ⅱ均为冷轧钢板或热轧钢板。

软模板结构性能良好,稳定、耐用。

本技术的进一步改进还有,上述上模冲头为实心结构,所述下模冲头前端中心开有压料孔。

便于定位钣金件和五金件。

本技术的进一步改进还有,上述上模冲头和下模冲头采用热处理工艺,上模冲头和下模冲头前端面均倒有圆角。

冲头使用寿命长,且能避免在压合过程中钣金件上产生压痕。

本技术另一方面是通过下述技术方案来实现的。

一种用于钣金件压铆五金的软硬模模具的使用方法,包括如下步骤:S1:硬模准备;上模座固定安装在压机的上侧,下模座固定安装在压机的下侧;S2:软模准备;上软模板Ⅰ、上软模板Ⅱ、下软模板Ⅰ和下软模板Ⅱ选用冷轧钢板或热轧钢板,测量钣金件压铆五金位置、上模冲头与下模冲头尺寸,激光切割机编程分别对上软模板Ⅰ进行上通孔Ⅰ激光切割、对上软模板Ⅱ进行上通孔Ⅱ激光切割、对下软模板Ⅰ进行下通孔Ⅰ激光切割、对下软模板Ⅱ进行下通孔Ⅱ激光切割,激光切割机编程对上软模板Ⅰ、上软模板Ⅱ、下软模板Ⅰ和下软模板Ⅱ进行紧固螺栓的定位孔激光切割;S3:安装;上模冲头从上向下依次穿过上通孔Ⅰ和上通孔Ⅱ,下模冲头从下到上依次穿过下通孔Ⅰ和下通孔Ⅱ,上软模板Ⅰ和上软模板Ⅱ通过紧固螺栓与上模座的螺纹孔配合固定安装在上模座上,下软模板Ⅰ和下软模板Ⅱ通过紧固螺栓与下模座得螺纹孔配合固定安装在下模座上;S4:压铆;钣金件平放在下模冲头上,钣金件上的底孔与下模冲头的压料孔对正,相对应的底孔和压料孔内放入五金件,启动压机,上模座和下模座压合,上模冲头和下模冲头对钣金件进行压铆五金动作,上模座和下模座分离;S5:完成;人工取出压铆完成的钣金件。

通过软模和硬模相结合的方法,公用一套通用硬模,针对不同的钣金件开发不同的软模,软模开发周期短,通用性好,软模安装简单、便捷,压铆质量好,效率高,成本低。

从以上技术方案可以看出,本技术具有以下优点:采用软硬膜结合的方式,共用一套硬模,针对不同钣金件压铆位置开发不同的软模,开发周期短,使用灵活便捷,能满足不同产品的需求,通用性好,一次性压铆完全,压铆效率高,压铆质量好,压铆成本低;结构简单,安装使用便捷。

附图说明为了更清楚地说明本技术的技术方案,下面将对描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为本技术具体实施方式的模具结构示意图。

图2为本技术具体实施方式的钣金件压铆五金件示意图。

附图中:1、上模座,2、下模座,3、上软模板Ⅰ,4、上软模板Ⅱ,5、紧固螺栓,6、上通孔Ⅰ,7、上通孔Ⅱ,8、上模冲头,9、下软模板Ⅰ,10、下软模板Ⅱ,11、下通孔Ⅰ,12、下通孔Ⅱ,13、下模冲头,14、五金件,15、钣金件,16、压料孔,17、上冲头挂台,18、下冲头挂台。

具体实施方式为使得本技术的目的、特征、优点能够更加的明显和易懂,下面将结合本具体实施例中的附图,对本技术中的技术方案进行清楚、完整地描述,显然,下面所描述的实施例仅仅是本技术一部分实施例,而非全部的实施例。

基于本专利中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本专利保护的范围。