第六章 材料的凝固

- 格式:ppt

- 大小:12.03 MB

- 文档页数:137

材料科学基础之材料的凝固引言材料的凝固过程是材料科学中的重要基础知识之一。

凝固是将液态物质转变为固态物质的过程,在材料制备和性能控制中起着至关重要的作用。

本文将介绍材料的凝固过程及其在实际应用中的影响。

1. 凝固的概念凝固是物质从液态向固态转变的过程。

在凝固过程中,原子、分子或离子进入有序排列的结构,形成固态晶体。

凝固过程通常伴随着能量的释放,因为凝固过程降低了分子之间的自由度。

2. 凝固的类型材料的凝固可以分为两类:晶体凝固和非晶体凝固。

2.1 晶体凝固晶体凝固是指原子、分子或离子按照一定的方式排列,形成有序的凝固体。

晶体凝固过程中,物质的结构和性质与晶体的结构密切相关。

晶体凝固常见的类型包括共晶凝固、细小晶粒凝固和晶体生长等。

2.2 非晶体凝固非晶体凝固是指物质形成无序而没有周期性的凝固体。

非晶体凝固的材料通常具有高度的无定形性和非晶性。

非晶体凝固过程中,由于缺乏有序结构,凝固速率较高。

3. 凝固过程的影响因素凝固过程受许多因素的影响,包括温度、压力、成分和凝固速率等。

3.1 温度温度是影响材料凝固的重要因素之一。

温度的改变会导致凝固过程的快慢和凝固体的结构特征的变化。

通常情况下,较高的温度会加快凝固过程,而较低的温度则会延缓凝固。

3.2 压力在一定温度下,增加压力可以使凝固过程的速率加快。

这是因为增加压力可以提高原子、分子或离子之间的相互作用力,促进有序凝固结构的形成。

3.3 成分凝固过程的成分也对凝固行为产生重要影响。

不同成分的物质由于其分子结构和相互作用的差异,会表现出不同的凝固特点。

例如,共晶物质的凝固温度会比单一组分物质的凝固温度低一些。

3.4 凝固速率凝固速率是指物质由液态向固态转变的速度。

凝固速率受到温度、成分和凝固体的结构特征等因素的影响。

通常情况下,快速冷却会增加凝固速率,而慢速冷却则会降低凝固速率。

4. 凝固在实际应用中的重要性材料的凝固在实际应用中具有重要作用。

凝固过程直接影响材料的结构和性能。

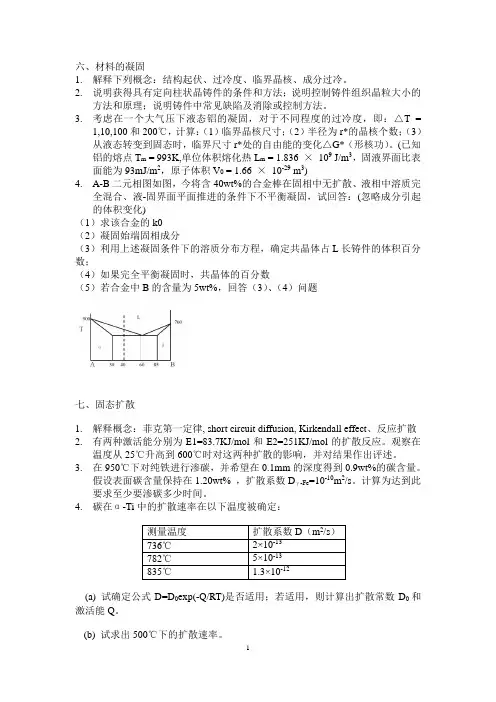

六、材料的凝固1.解释下列概念:结构起伏、过冷度、临界晶核、成分过冷。

2.说明获得具有定向柱状晶铸件的条件和方法;说明控制铸件组织晶粒大小的方法和原理;说明铸件中常见缺陷及消除或控制方法。

3.考虑在一个大气压下液态铝的凝固,对于不同程度的过冷度,即:△T =1,10,100和200℃,计算:(1)临界晶核尺寸;(2)半径为r*的晶核个数;(3)从液态转变到固态时,临界尺寸r*处的自由能的变化△G*(形核功)。

(已知铝的熔点T m = 993K,单位体积熔化热L m = 1.836 ×109 J/m3,固液界面比表面能为93mJ/m2,原子体积V0 = 1.66 ×10-29 m3)4.A-B二元相图如图,今将含40wt%的合金棒在固相中无扩散、液相中溶质完全混合、液-固界面平面推进的条件下不平衡凝固,试回答:(忽略成分引起的体积变化)(1)求该合金的k0(2)凝固始端固相成分(3)利用上述凝固条件下的溶质分布方程,确定共晶体占L长铸件的体积百分数;(4)如果完全平衡凝固时,共晶体的百分数(5)若合金中B的含量为5wt%,回答(3)、(4)问题七、固态扩散1.解释概念:菲克第一定律, short circuit diffusion, Kirkendall effect、反应扩散2.有两种激活能分别为E1=83.7KJ/mol和E2=251KJ/mol的扩散反应。

观察在温度从25℃升高到600℃时对这两种扩散的影响,并对结果作出评述。

3.在950℃下对纯铁进行渗碳,并希望在0.1mm的深度得到0.9wt%的碳含量。

=10-10m2/s。

计算为达到此假设表面碳含量保持在1.20wt% ,扩散系数Dγ-Fe要求至少要渗碳多少时间。

4.碳在α-Ti中的扩散速率在以下温度被确定:测量温度扩散系数D(m2/s)736℃2×10-13782℃5×10-13835℃ 1.3×10-12(a) 试确定公式D=D0exp(-Q/RT)是否适用;若适用,则计算出扩散常数D0和激活能Q。

注意:习题按以下内容结构给出,加深理解本课程的内容和结构。

绪论第一篇材料的原子结构第一章材料的原子结构第二篇材料的晶体结构与缺陷第二章材料的结构第三章晶体结构缺陷第七章晶态固体材料中的界面第三篇材料的组织结构第五章相平衡与相图第四章晶态固体中的扩散第六章材料的凝固-----材料的制备工艺基础理论材料的结构相图与相变【综合习题】绪论一、填空题1、材料科学主要研究的核心问题是结构和性能的关系。

材料的结构是理解和控制性能的中心环节,结构的最微细水平是原子水平,第二个水平是原子的排列方式,第三个水平是显微组织。

2. 根据材料的性能特点和用途,材料分为结构材料和功能材料两大类。

根据原子之间的键合特点,材料分为金属、陶瓷、高分子和复合材料四大类。

第一篇材料的原子结构第一章材料的原子结构一、填空题1. 金属材料中原子结合以金属键为主,陶瓷材料(无机非金属材料)以共价键和离子键结合键为主,聚合物材料以共价键和氢键和范德华键为主。

第二篇 材料的晶体结构与缺陷第二章 材料的结构一、填空题1、晶体是 基元以周期性重复的方式在三维空间作有规则排列的固体。

2、晶体与非晶体的最根本区别是 晶体长程有序,非晶体长程无序短程有序 。

3、晶胞是 晶体结构中的最小单位 。

4、根据晶体的对称性,晶系有 3 大晶族, 7 大晶系, 14 种布拉菲Bravais 点阵, 32 种点群, 230 种空间群。

5、金属常见的晶格类型有 面心立方 、 体心立方 、 密排六方 。

6、fcc 晶体的最密排方向为 【111】 ,最密排面为 (110) ,最密排面的堆垛顺序为 ABCABCABC …… 。

7、fcc 晶体的致密度为 0.84 ,配位数为 12 ,原子在(111)面上的原子配位数为 6 。

8、bcc 晶体的最密排方向为 【110】 ,最密排面为 (111) ,致密度为 0.76 ,配位数为 8 。

9、晶体的宏观对称要素有 对称点 、 对称轴 、 对称面 。

第6、7章总结、思考题与作业题一、本章总结1、凝固与结晶、相变、固态相变、组元、系、相图、单元相图、相平衡、相律(及表达式)及应用2、纯金属凝固的过程和现象;过冷度对结晶过程和结晶组织的影响;3、结晶的热力学条件、动力学条件、能量条件和结构条件;包括:一些更要的公式,以其应用4、过冷现象、过冷度、理论凝固温度、实际凝固温度、临界过冷度、有效过冷度、动态过冷度;5、均匀形核与非均匀形核,二者有何异同点。

结构起伏(相起伏)、能量起伏、浓度起伏、晶胚、晶核、临界晶核、临界晶核半径、临界形核功,临界晶核半径、临界形核功的计算。

形核率及影响因素、变质处理。

非均匀形核时影响接触角θ的因素有哪些?选择什么样的异相质点可以大大促进结晶过程。

6、光滑界面、粗糙界面;正温度梯度、负温度梯度;平面长大、树枝长大。

晶体长大的条件和长大的机制。

界面的生长形态与L/S前沿的温度梯度有何关系?7、能用结晶理论说明实际生产问题。

如:变质处理和其它细化晶粒的工艺;单晶的制取和定向凝固技术。

(1).凝固理论的主要应用;(2).控制结晶组织的措施。

二、本章重要知识点1. 金属结晶的过程;结晶的热力学条件、动力学条件、能量条件和结构条件;2. 界面的生长形态与L/S前沿的温度梯度的关系。

三、思考题1. 简述金属结晶过程的热力学条件、动力学条件、能量条件和结构条件。

为什么需要这些条件?冷却速度与过冷度的关系是什么?能否说过冷度越大,形核率越高,为什么?2. 何谓正温度梯度和负温度梯度。

何谓粗糙界面和光滑界面。

分析纯金属生长形态与温度梯度的关系。

(简述纯金属枝晶的形成条件和长大过程。

)3. 在同样的负温度梯度下,为什么Pb结晶出树状晶,而Si结晶平面却是平整的?4. 何谓均匀形核?何谓非均匀形核(异质形核)?试比较二者有何异同?叙述异质形核的必要条件。

选择什么样的异相质点可以大大促进结晶过程?5. 指出形核过程的驱动力和阻力分别是什么?比较均匀形核和非均匀形核的临界形核功大小和形核率的大小,说明造成两者差异的原因。

液态金属成型原理0、概论 1、液态金属的结构和性质 2、凝固的热力学基础 3、界面 4、凝固的结晶学基础 5、凝固的传热基础 6、凝固过程的流动 7、凝固金属的组织结构 8、凝固过程的缺陷和对策12液体流动的分类和影响z 凝固过程中的液体流动主要包括: 自然对流 强迫对流z 对凝固过程的影响: 传热和传质过程 气泡和夹杂物的行为 流动性好,铸件轮廓清晰、形状完整,利于补缩、热裂纹愈合。

凝固组织3第一节 凝固过程的流动 第二节 液态合金的充型能力4一、自然对流 凝固过程自然对流包括浮力流和凝固收缩引起的 流动。

浮力流是最基本、最普遍的对流方式。

因为溶质再分 配、传热、传质引起液相密度不均匀造成的。

其中密 度小的液相发生上浮;密度大的液相发生下沉,引起 自然对流。

凝固收缩引起的对流主要发生在枝晶间。

5凝固过程中铸锭内的对流浮力流:溶质密度较小时收缩流:Al-10%Cu 合金凝固枝晶间的疏松6二、强迫对流 凝固过程中,可通过各种方式驱动液体流动。

对凝固组 织形态及传热、传质条件进行控制。

控制的流动方式通常是与一定的凝固技术有关。

强迫对流举例:z 液相的机械搅拌 z 电磁场搅拌驱动液体流动 z 凝固过程的铸型振动7三、流动对凝固组织的影响 A.枝晶迎流生长 B.通道偏析。

凝固时间长的大型铸件,如大型轴易出现。

C.枝晶脱落,脱落→核→ 等轴晶。

8第二节 液态合金的充型能力一、充型能力的基本概念 二、影响充型能力的因素 三、铸造流动性的测量9一、液态金属充型能力z 液态金属充满铸型型腔,获得 形状完整、轮廓清晰的铸件的 能力,即液态金属充填铸型的 能力,是设计浇注系统的重要 依据之一。

z 充型能力弱,则可能产生浇不 足、冷隔、砂眼、铁豆,以及 卷入性气孔、夹砂等缺陷。

10例:“浇不足”缺陷-流动性不良11第二节液态合金的充型能力一、充型能力的基本概念二、影响充型能力的因素三、铸造流动性的测量13二、影响充型能力的因素1. 金属性质方面的因素2. 铸型性质方面的因素3.浇注条件方面的因素4.铸件方面的因素1415纯金属、共晶成分合金及结晶温度宽结晶温度合金停止很窄的合金停止流动机理示意图流动机理示意图前端析出15~20%的固相量时,流动就停止。

华科材料成型原理第六章多相合金的凝固多相合金是指由两种或两种以上相(固相)组成的合金,在实际应用中有着广泛的应用。

对于多相合金的凝固过程,主要研究其凝固形态、凝固机制和凝固结构等方面的内容。

一、凝固形态多相合金的凝固形态主要有共晶凝固、共晶反应凝固和共晶偏析凝固等几种形态。

1.共晶凝固共晶凝固是指两个或两个以上成分在一定温度下同时凝固的过程。

共晶凝固的特点是合金中的各相以极其细小的颗粒形式平均分布在整个合金中,具有良好的强度和韧性。

共晶合金的凝固温度是固定的,可以通过共晶相图确定。

2.共晶反应凝固共晶反应凝固是在共晶相图所确定的共晶温度之下,通过固相反应形成共晶结构。

共晶反应凝固主要包括部分共晶凝固和逐晶凝固两种情况。

在部分共晶凝固中,合金中的一部分成分先凝固形成共晶的母相,在固相反应中会生成共晶的细小颗粒。

在逐晶凝固中,合金中的两个成分在固相反应的过程中逐渐形成共晶结构。

3.共晶偏析凝固共晶偏析凝固是指共晶合金在凝固过程中出现的偏析现象。

偏析是指共晶合金在凝固过程中,由于组分不均衡导致其成分在凝固前后产生变化。

共晶偏析凝固可能出现在合金的凝固前和凝固后两个阶段。

二、凝固机制多相合金的凝固机制主要包括凝固方式、凝固速率和相互作用等几个方面。

1.凝固方式凝固方式是指多相合金的凝固过程是通过目前的方式进行的。

在共晶凝固中,共晶合金通常采用同温凝固方式,即在共晶温度下同时凝固。

在共晶反应凝固中,凝固方式有复合凝固、端凝固和晶核凝固等几种。

2.凝固速率凝固速率是指多相合金凝固的速度大小。

凝固速率受多种因素的影响,如合金的成分、温度和压力等。

凝固速率的大小直接影响到合金的凝固过程和凝固结构。

3.相互作用在多相合金的凝固过程中,合金中各相之间存在相互作用。

相互作用的强度和方式直接影响到合金的凝固形态和凝固结构。

相互作用的形式可分为机械力学式的相互作用和热力学式的相互作用两种。

三、凝固结构多相合金的凝固结构主要由合金的成分和凝固条件等因素决定。