汽车新技术---可变几何截面涡轮增压器

- 格式:doc

- 大小:87.50 KB

- 文档页数:3

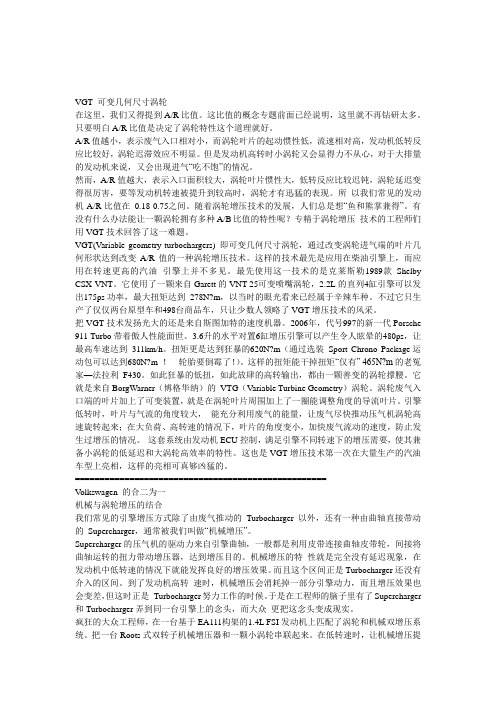

VGT 可变几何尺寸涡轮在这里,我们又得提到A/R比值。

这比值的概念专题前面已经说明,这里就不再钻研太多。

只要明白A/R比值是决定了涡轮特性这个道理就好。

A/R值越小,表示废气入口相对小,而涡轮叶片的起动惯性低,流速相对高,发动机低转反应比较好,涡轮迟滞效应不明显。

但是发动机高转时小涡轮又会显得力不从心,对于大排量的发动机来说,又会出现进气“吃不饱”的情况。

然而,A/R值越大,表示入口面积较大,涡轮叶片惯性大,低转反应比较迟钝,涡轮延迟变得很厉害,要等发动机转速被提升到较高时,涡轮才有迅猛的表现。

所以我们常见的发动机A/R比值在0.18-0.75之间。

随着涡轮增压技术的发展,人们总是想“鱼和熊掌兼得”。

有没有什么办法能让一颗涡轮拥有多种A/B比值的特性呢?专精于涡轮增压技术的工程师们用VGT技术回答了这一难题。

VGT(Variable geometry turbochargers) 即可变几何尺寸涡轮,通过改变涡轮进气端的叶片几何形状达到改变A/R值的一种涡轮增压技术。

这样的技术最先是应用在柴油引擎上,而应用在转速更高的汽油引擎上并不多见。

最先使用这一技术的是克莱斯勒1989款Shelby CSX-VNT。

它使用了一颗来自Garett的VNT-25可变喷嘴涡轮,2.2L的直列4缸引擎可以发出175ps功率,最大扭矩达到278N?m,以当时的眼光看来已经属于辛辣车种。

不过它只生产了仅仅两台原型车和498台商品车,只让少数人领略了VGT增压技术的风采。

把VGT技术发扬光大的还是来自斯图加特的速度机器。

2006年,代号997的新一代Porsche 911 Turbo带着傲人性能面世。

3.6升的水平对置6缸增压引擎可以产生令人眩晕的480ps,让最高车速达到311km/h。

扭矩更是达到狂暴的620N?m(通过选装Sport Chrono Package运动包可以达到680N?m !轮胎要倒霉了!)。

这样的扭矩能干掉扭矩“仅有” 465N?m的老冤家—法拉利F430。

变的是截面详解VGT可变截面涡轮增压器2010-11-29 11:01 来源:Che168随着技术的发展,人们对于汽车发动机的要求也越来越苛刻,不仅要拥有强劲的动力,还必须拥有极高的效率和足够清洁的排放。

这就要求发动机在各种工况下都能要达到其最高效的工作状态,因此就必须满足发动机各个工作状态下对于进气量的需求。

这就要求发动机的各部件都能够通过“可变”来满足在不同工况下的条件。

比如我们所熟悉的可变气门正时/升程技术,可变进气歧管技术都是如此。

那么在柴油发动机上常见的VGT可变截面涡轮增压技术,又有些什么作用呢?下面我们就一起来了解一下。

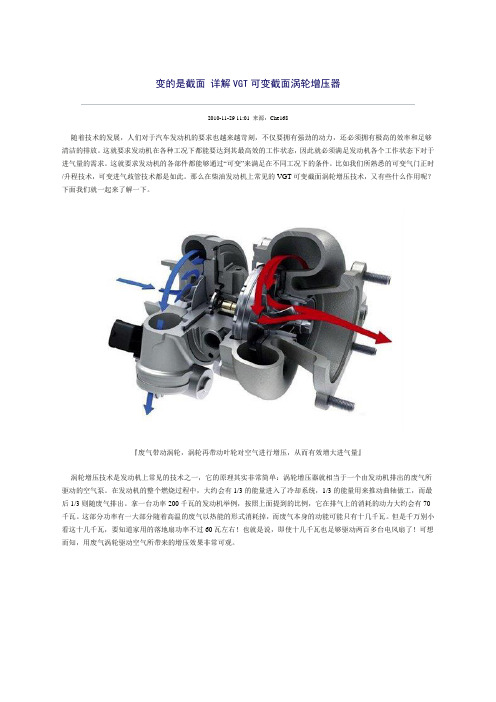

『废气带动涡轮,涡轮再带动叶轮对空气进行增压,从而有效增大进气量』涡轮增压技术是发动机上常见的技术之一,它的原理其实非常简单:涡轮增压器就相当于一个由发动机排出的废气所驱动的空气泵。

在发动机的整个燃烧过程中,大约会有1/3的能量进入了冷却系统,1/3的能量用来推动曲轴做工,而最后1/3则随废气排出。

拿一台功率200千瓦的发动机举例,按照上面提到的比例,它在排气上的消耗的动力大约会有70千瓦。

这部分功率有一大部分随着高温的废气以热能的形式消耗掉,而废气本身的动能可能只有十几千瓦。

但是千万别小看这十几千瓦,要知道家用的落地扇功率不过60瓦左右!也就是说,即使十几千瓦也足够驱动两百多台电风扇了!可想而知,用废气涡轮驱动空气所带来的增压效果非常可观。

『BMW的并联双涡轮技术』虽然发动机全负荷状态下时排气能量非常可观,但当发动机转速较低时,排气能量却小的可怜,此时涡轮增压器就会由于驱动力不足而无法达到工作转速,这样造成的结果就是,在低转速时,涡轮增压器并不能发挥作用,这时候涡轮增压发动机的动力表现甚至会小于一台同排量的自然吸气发动机,这就是我们经常说的“涡轮迟滞(Turbo lag)”现象。

『大众1.4TSI发动机的小尺寸涡轮拥有较低的启动惯量』对于传统的涡轮增压发动机来说,解决涡轮迟滞现象的一个方法就是使用小尺寸的轻质涡轮,首先,小涡轮会拥有较小的转动惯量,因此在发动机低转速时,在发动机较低转速下涡轮就能达到最佳的工作转速,从而有效改善涡轮迟滞的现象。

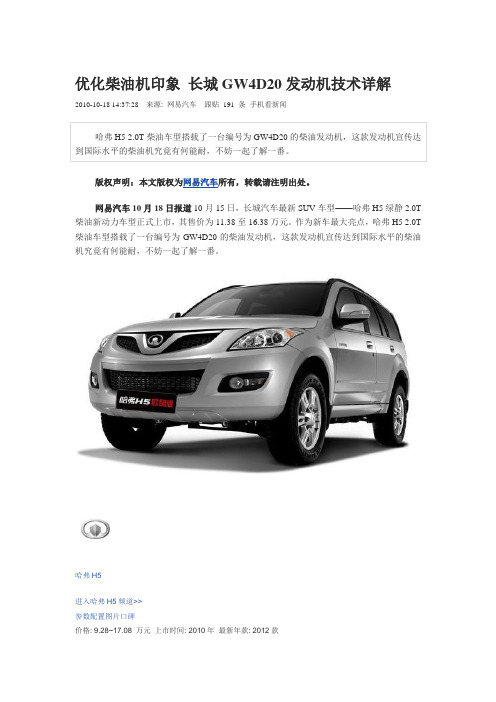

优化柴油机印象长城GW4D20发动机技术详解2010-10-18 14:37:28来源: 网易汽车跟贴191 条手机看新闻版权声明:本文版权为网易汽车所有,转载请注明出处。

网易汽车10月18日报道 10月15日,长城汽车最新SUV车型——哈弗H5绿静2.0T 柴油新动力车型正式上市,其售价为11.38至16.38万元。

作为新车最大亮点,哈弗H5 2.0T 柴油车型搭载了一台编号为GW4D20的柴油发动机,这款发动机宣传达到国际水平的柴油机究竟有何能耐,不妨一起了解一番。

哈弗H5进入哈弗H5频道>>参数配置图片口碑价格: 9.28~17.08 万元上市时间: 2010年最新年款: 2012款排量: 2.0T/2.4/2.5T四驱类型: 分时四驱从数据来看,绿静2.0T柴油机的转速在4000rpm时可输出最大功率110kw,转速在1800-2800rpm即可实现峰值扭矩310Nm,升功率可达55Kw,达到了3.0L汽油机的动力标准。

发动机百公里综合工况油耗仅为7.0L。

其排放达到欧Ⅳ、欧Ⅴ水平,驾驶室内平均噪声仅有45.3分贝。

GW4D20发动机技术方面,GW4D20采用了DOHC双顶置凸轮轴结构,融汇VGT涡轮增压中冷系统、第三代德尔福电控高压共轨系统、EGR废气再循环及冷却系统等发动机技术。

这些技术都能带来哪些方面的改良?德尔福电控高压共轨系统:传统泵喷嘴柴油发动机,由于高压油管中压力随车速波动,从而产生大量烟雾、碳氢化合物,而且整机油耗高、噪声大。

采用的德尔福电控高压共轨系统,可通过对共轨管内油压进行精准控制,发动机转速变化对高压油管内压力微乎其微,而且可保证缸内压力稳定,各缸喷油均匀性好,从而使发动机工作平稳,有效改善了排放、油耗、噪声等性能。

VGT可变截面废气涡轮增压、中冷:该系统保证发动机进气压力高,通过较高的燃油喷射压力使柴油达到很高的雾化,实现油气混合充分燃烧,从而保证降低燃油消耗,大幅提升整机的升功率、升扭矩。

目录柴油车技术突围——揭秘VGT技术1变的是截面详解VGT可变截面涡轮增压器2柴油车技术突围——揭秘VGT技术涡轮迟滞是涡轮增压发动机最需要解决的问题 VGT是英文Variable geometryturbocharger的缩写,中文说法是“可变截面涡轮增压系统”。

简单了解一下涡轮增压发动机的原理和特性,增压发动机区别于普通自然吸气发动机,它是通过增压器进行强制进气的,这样可以大大提升进入气缸内的空气密度,从而达到小排量大功率的目的。

涡轮增压发动机的增压器由排气能量驱动,很显然这需要一定的排气能量。

当发动机转速较低时,排气能量往往比较小,此时有可能无法驱动增压器。

当增压器不工作时,涡轮增压发动机的动力甚至会小于一台同排量的自然吸气发动机,这就是我们常说的涡轮迟滞。

这是涡轮增压发动机的一大顽疾,几乎所有工程师都在致力于解决这个问题。

涡轮迟滞与增压能量之间的平衡成为一对矛盾体 涡轮迟滞与增压涡轮的尺寸有关。

增压涡轮越大,涡轮就越难以被驱动,涡轮迟滞就越明显,反之如果增压涡轮很小,迟滞就会大幅度缓解。

然而与此同时,涡轮尺寸又与增压能量相关,小尺寸的涡轮虽然可以缓解涡轮迟滞,但在需要增压器工作时它能提供的增压值不大,不利于提升发动机的动力。

因此涡轮尺寸、涡轮迟滞与增压值之间存在着一定的平衡关系。

大多数常规发动机都只能采用折中的办法来设计,这样很难做到既彻底避免涡轮迟滞,同时又可以获得较大升功率。

VGT是解决这个矛盾最有效的方案 VGT就是起这个作用的。

其奥秘在于它的增压器可以改变截面积,这就相当于改变了增压涡轮的大小。

在转速较低时,增压涡轮会采用较小的截面积,即使转速很低的状态下涡轮也可以顺利启动,大大缓解了涡轮迟滞。

在高转速状态下,增压涡轮会采用较大的截面积,这样可以大幅度提升增压值,从而提升发动机的最大功率和扭矩。

华泰圣达菲2.0L发动机的“升功率”是国内同级别柴油SUV 中最高的,它的动力表现已经达到或超过众多2.5升甚至2.8升的柴油SUV,VGT在这里同样功不可没。

vgt可变截面涡轮增压器工作原理在汽车的世界里,有一种神奇的小玩意儿叫做可变截面涡轮增压器,听上去有点高大上,其实就是帮你的小车在加速时提供更多动力的东西。

想象一下,平时你在路上开车,踩油门的时候,车子乖乖地跟着你的脚步走,但如果需要快速超车,这时涡轮增压器就像一位超级英雄,随时待命,瞬间给你带来强劲的动力,让你飙起来的感觉真是爽到爆。

这个增压器就像一个调皮的孩子,随时根据需要变换自己的“形态”。

简单来说,它的工作原理就像变魔术一样,涡轮的截面可以根据发动机的转速和负载来调整。

低速的时候,涡轮的截面小,增加进气压力,让车子能够轻松起步。

到高速时,截面增大,让更多空气流进发动机,动力直接翻倍!是不是听起来很酷?就好比你在不同场合下换衣服,走到哪儿都能打扮得体。

涡轮增压器的运行也不是随便的,它和发动机之间有着密切的合作关系。

发动机一旦转速上升,涡轮增压器就会迅速反应,像是听到了号令的士兵,立刻开始工作。

你可想而知,像这样的技术含量有多高。

为了让涡轮转得更快,排气气体就像个加速器,推动着它飞速转动,形成强大的吸气效果。

这样的配合简直默契得不能再默契,开起来就像在跳舞,既轻松又流畅。

说到涡轮增压器,肯定不能不提它的“情绪管理”。

对,你没听错,涡轮也有情绪!当车速较慢时,涡轮增压器可能会感到“焦虑”,它得拼命压缩空气来提升效率,生怕你开慢了没劲。

但只要一加速,涡轮立刻兴奋起来,冲向你想要的速度,简直是精神焕发,令人振奋。

车子瞬间变得灵活,像是小豹子一样在马路上飞奔,耳边呼呼作响,让你不禁大喊一声:“太刺激了!”不过,涡轮增压器也不是一帆风顺的,有时候它也会遇到麻烦。

比如说,过热、过度使用,或者缺乏润滑油,这些都是涡轮增压器的“老毛病”。

就像人一样,累了就得休息,保养是非常重要的。

很多车主在享受涡轮带来的快感时,往往忽视了它的护理,结果造成了不必要的损伤。

你想想,如果你对你的车子不尽心,那它也很可能给你带来意想不到的“惊喜”。

可变涡轮截面

可变涡轮截面是指在涡轮增压系统中,通过改变涡轮叶片的角度或形状,以改变涡轮的特性,从而实现对发动机性能的优化。

这种技术可以应用于柴油发动机和汽油发动机。

可变截面涡轮增压技术(VGT)有多种形式,如电子控制调节和可变截面调节。

电子控制调节通过ECU电子控制单元控制涡轮叶片的角度,以适应不同的发动机工况,实现最佳的增压效果。

可变截面调节则通过改变涡轮叶片的形状或角度,改变涡轮的流通面积,从而改变涡轮的增压比。

可变截面涡轮增压技术可以提高发动机的功率、扭矩和燃油经济性,并降低废气排放。

它可以有效地解决涡轮增压系统的迟滞现象,提高发动机的响应速度和平稳性。

因此,可变截面涡轮增压技术已成为现代发动机技术的一个重要发展方向。

[汽车之家拆解] 作为第三次发动机拆解的主角,长城2.0VGT柴油机终于粉墨登场了。

此前我们已经对发动机生产环节进行了参观,而此时就要对这台2.0排量的新柴油机进行正式拆解了,为了大家阅读的方便,我们首先介绍的是柴油机的高压共轨系统与附件部分,而进排气和缸体部分将随后奉上。

●燃油高压共轨直喷系统与汽油机点燃燃料混合气不同,柴油机是通过将进气压缩加温,再与柴油喷雾混合,压燃燃烧的,因此一套行之有效的燃油喷射系统对于柴油机来说非常关键。

由于柴油机的压缩比大(与一般汽油10-11的压缩比相比,GW4D20柴油机的压缩比达到了16.7),汽缸内的压力非常大,要形成均匀的油雾,也就需要很高的喷油压力,而现在主流的柴油机则是电控的高压共轨喷射,通过高压油泵加压,ECU采集传感器信号,控制带电磁阀的喷嘴改变喷油时机和喷油量,实现燃油喷射的精确控制。

『高压共轨系统主要组成部件』GW4D20柴油机目前所用的这套高压共轨燃油喷射系统由德尔福提供,主要由高压油泵、油轨、高压油管、喷油嘴、各种传感器、ECU等组成。

这套高压共轨系统可以提供最高1800bar的喷油压力,这个压力在国内乘用车柴油机中也算较高的(如VM 2.5排量柴油机的喷射压力为1350bar)。

●高压油泵高压油泵的作用是供给柴油机在正常运转时的足够的高压燃油,同时保证柴油机迅速启动所需要的额外供油量和压力要求。

GW4D20柴油机采用的是德尔福提供的高压油泵,该油泵采用将扇叶式输油泵与高压油泵制成一体的形式,双柱塞式设计,整体结构更为紧凑可靠,也能承受更高的工作压力。

油泵采用皮带驱动,最高压力可达1800bar,值得一提的是,这个压力与上下文所提到的喷油系统、油轨、喷油器的最大压力/工作压力并不完全一致,这与喷油系统和发动机的工况有关,多数时刻高压共轨系统并不一定处于满负荷运转,这样能确保对喷油系统进行更精确的控制,实现燃油燃烧的高效率。

『4D20所用高压油泵』『油泵的驱动轴由皮带带动』『油泵的回油接管(上)和进油接管(下)』『油泵上也有多个传感器和电控部件,图中绿色接头为温度传感器』输油泵将经过燃油滤清器过滤之后的燃油泵吸到泵腔内,当供油压力超过安全阀的开启压力(50-150kPa)时,燃油经高压油泵进油阀进入柱塞腔并被压缩,油压的升高一旦达到高压油轨的油压,出油阀被打开,被压缩的燃油就进入了高压循环。

详解VGT可变截面涡轮增压器2010年11月27日 08:12 来源:Che168类型:转载编辑:胡正暘随着技术的发展,人们对于汽车发动机的要求也越来越苛刻,不仅要拥有强劲的动力,还必须拥有极高的效率和足够清洁的排放。

这就要求发动机在各种工况下都能要达到其最高效的工作状态,因此就必须满足发动机各个工作状态下对于进气量的需求。

这就要求发动机的各部件都能够通过“可变”来满足在不同工况下的条件。

比如我们所熟悉的可变气门正时/升程技术,可变进气歧管技术都是如此。

那么在柴油发动机上常见的VGT可变截面涡轮增压技术,又有些什么作用呢?下面我们就一起来了解一下。

『废气带动涡轮,涡轮再带动叶轮对空气进行增压,从而有效增大进气量』涡轮增压技术是发动机上常见的技术之一,它的原理其实非常简单:涡轮增压器就相当于一个由发动机排出的废气所驱动的空气泵。

在发动机的整个燃烧过程中,大约会有1/3的能量进入了冷却系统,1/3的能量用来推动曲轴做工,而最后1/3则随废气排出。

拿一台功率200千瓦的发动机举例,按照上面提到的比例,它在排气上的消耗的动力大约会有70千瓦。

这部分功率有一大部分随着高温的废气以热能的形式消耗掉,而废气本身的动能可能只有十几千瓦。

但是千万别小看这十几千瓦,要知道家用的落地扇功率不过60瓦左右!也就是说,即使十几千瓦也足够驱动两百多台电风扇了!可想而知,用废气涡轮驱动空气所带来的增压效果非常可观。

『BMW的并联双涡轮技术』虽然发动机全负荷状态下时排气能量非常可观,但当发动机转速较低时,排气能量却小的可怜,此时涡轮增压器就会由于驱动力不足而无法达到工作转速,这样造成的结果就是,在低转速时,涡轮增压器并不能发挥作用,这时候涡轮增压发动机的动力表现甚至会小于一台同排量的自然吸气发动机,这就是我们经常说的“涡轮迟滞(Turbo lag)”现象。

『大众1.4TSI发动机的小尺寸涡轮拥有较低的启动惯量』对于传统的涡轮增压发动机来说,解决涡轮迟滞现象的一个方法就是使用小尺寸的轻质涡轮,首先,小涡轮会拥有较小的转动惯量,因此在发动机低转速时,在发动机较低转速下涡轮就能达到最佳的工作转速,从而有效改善涡轮迟滞的现象。

汽车涡轮增压的常见故障及改进措施【摘要】涡轮增压简称Turbo,如果在轿车尾部看到Turbo或者T,即表明该车采用的发动机是涡轮增压发动机。

本文介绍了涡轮增压器的历史发展和构造原理,对它的保养及使用进行了阐述,同时,通过分析常见故障,对改进措施以及发展方向有了一定的看法。

【关键词】涡轮增压废气常见故障改进措施目录【前言】 (1)一.涡轮增压器的作用和构造以及工作原理 (1)1.1作用 (1)1.2构造 (3)1.3工作原理 (4)二.汽车涡轮增压器的维护及使用常识 (6)2.1涡轮增压器的维护 (6)2.2涡轮增压发动机的使用 (8)三.汽车涡轮增压器的分类及优缺点 (10)3.1汽车涡轮增压器的分类 (10)3.2汽车涡轮增压器的优缺点 (11)四.涡轮增压器的常见故障及案例分析 (12)4.1故障现象 (12)4.2故障检修 (13)4.3废气涡轮增压器漏油 (14)4.4案例分析 (15)五.涡轮增压器的改进措施 (16)5.1现代化设计方法和制造技术方面 (16)5.2新材料的应用方面 (16)六.涡轮增压器的历史和发展 (17)6.1涡轮增压器的历史 (19)6.2涡轮增压器的发展 (16)6.3柴油机涡轮增压技术现状 (19)【结束语】 (20)参考文献 (21)汽车涡轮增压的常见故障及改进措施前言涡轮增压器,一个近十年出现的词语。

人们只知道汽车排量后面带T的车辆就是带有涡轮增压器的发动机,汽车的加速就会快,性能也好。

涡轮增压器会产生更大的扭矩以满足驾驶乐趣。

为了满足发动机不同转速下的需求,1989年出现了可变增压的涡轮增压器(VNT)。

在发动机低速时,涡轮增压器减小喉口,提高增压;在发动机全速运转时,涡轮增压器喉口增大,保证增压不会超出需求。

喉口可用真空管控制。

优点是提高了发动机低速时的加速性能。

目前,涡轮增压器已经占到了50%,在亚洲、美国也都在增长。

现代涡轮增压器也改变了人们对柴油机的看法,涡轮增压器已经成为提高动力性能的主流方向。

最全发动机技术名词解释1.SOHC : (单顶置凸轮轴发动机\Single Over Head Camshaft)根据凸轮轴位置数量划分的发动机类型,SOHC表示单顶置凸轮轴发动机,适用于2气门发动机。

2.DOHC : (双顶置凸轮轴发动机\Double Over Head Camshaft)表示双顶置凸轮轴发动机,适用于多气门发动机。

通常发动机每缸有2个气门,近几年来也不断出现了4气门、5气门发动机,这无疑为提高发动机高转速时的进气效率功率开辟了途径。

此类发动机适用于高速发动机,并可适当降低高转速时的燃油消耗。

3.Turbo : (涡轮增压)即涡轮增压,其简称为T,一般在车尾标有1.8T、2.8T等字样。

涡轮增压有单涡轮增压和双涡轮增压,我们通常指的涡轮增压是指废气涡轮增压,一般通过排放的废气驱动叶轮带动泵轮,将更多空气送入发动机,从而提高发动机的功率,同时降低发动机的燃油消耗。

4.VTEC:(可变气门配气相位和气门升程电子控制系统\Variable Valve Timing and Lift Electric Control)由本田汽车开发的VTEC是世界上第一款能同时控制气门开闭时间及升程两种不同情况的气门控制系统,现在已演变成i-VTEC。

i-VTEC发动机与普通发动机最大的不同是,中低速和高速会用两组不同的气门驱动凸轮,并可通过电子系统自动转换。

此外,发动机还可以根据行驶工况自动改变气门的开启时间和提升程度,即改变进气量和排气量,从而达到增大功率、降低油耗的目的。

5.i-VTEC : (智能可变气门正时和升程系统\intelligent-Variable Timing and Lift Electric Control)i-vtec.系统是本田公司的智能可变气门正时系统的英文缩写,最新款的本田轿车的发动机已普遍安装了i-vtec系统。

本田的i-vtec系统可连续调节气门正时,且能调节气门升程。

《汽车新技术》练习题一、填空题1.复合火花点火发动机一般指发动机每个气缸采用两个或两个以上。

2.汽油机实现稀燃的关键技术主要有提高压缩比、技术和高能点火。

3.常见的主要有分时四驱和全时四驱。

4.无级变速器按结构和传动方式可分为电力式、和机械式。

5.电控悬架的控制形式主要有和气压控制。

6.汽车主动安全系统是指通过事先防范,的安全系统。

7.防碰撞控制系统主要由、防碰撞预测和车辆控制三部分组成。

8.常见的混合动力系统有串联式、和混联式。

9.FSI发动机的工作原理基于原理。

10.大众公司高强度车身充分考虑了车辆安全性、轻量化以及等方面的要求。

11.可变进气系统可分为多气门分别投入工作和两类。

12.汽油机实现稀燃的关键技术主要有、分层燃烧技术和高能点火。

13.常见的四驱系统主要有和全时四驱。

14.无级变速器按结构和传动方式可分为、液力式和机械式。

15 . 主要是通过改变主、从动轮和金属带的接触半径来实现传动比的连续变化。

16.电控悬架的控制形式主要有液压控制和。

17.汽车主动安全系统是指通过事先防范,避免事故发生的。

18.常见的混合动力系统有、并联式和混联式。

19.TSI发动机和FSI发动机都属于发动机,其工作原理相同,只是在结构上TSI发动机增加了一个涡轮增压器。

20. 发动机的工作原理基于分层进气原理。

21.可变进气系统可分为和可变进气道系统两类。

22.汽油机实现稀燃的关键技术主要有提高压缩比、和高能点火。

23常见的四驱系统主要有分时四驱和。

24.无级变速器按结构和传动方式可分为电力式、液力式和。

25.金属带式CVT主要是通过改变主、从动轮和金属带的来实现传动比的连续变化。

26.电控悬架的控制形式主要有和气压控制。

27.汽车主动安全系统是指通过,避免事故发生的安全系统。

28常见的混合动力系统有串联式、并联式和。

29.TSI发动机和FSI发动机都属于缸内汽油直喷发动机,其工作原理相同,只是在结构上TSI发动机增加了一个。

题目可变几何涡轮增压器的研究与设计可变几何涡轮增压器的研究与设计摘要:普通发动机在低速时不能产生所期望的高增压压力。

普通涡轮增压器与车用柴油机的匹配,在实际应用中主要存在问题为:低速转矩不足;低速和部分负荷时经济性差;起动、加速性能差;瞬态响应性迟缓;冒烟严重。

对可变几何涡轮增压器(VGT)展开研究,可以解决常规涡轮增压柴油机存在低速转矩不足、部分负荷经济性差以及瞬态响应迟缓等问题这些问题对发动机都有着十分重大的意义,如果将解决了这些问题,对发动机性能的提升将会是十分巨大的,这也正是可变几何发动机的巨大潜力所在。

增压器的设计内容复杂,一般方法需要梳理和总结。

本文系统总结增压器设计的一般方法,利用这些方法和国家标准设计出可变几何涡轮增压器的各个参数。

关键词:增压器;涡轮增压器设计;可调喷嘴环控制;可变几何涡轮增器(VGT);The variable geometry turbocharger research and designAbstract:Ordinary turbocharged system exist many problems; engine speed cannot produce expected high pressurization pressure. Specific to ordinary turbocharger and automotive diesel engine matching, in actual application the main existing problems is: low torque is insufficient;Low Performance in the partial load moment; Startup, acceleration performance is poor; The transient response large delay;Smoked excessively Research for variable geometry turbochargers (VGT), which can solve the existing conventional turbocharged diesel engine torque insufficiency at low speed, part load performance is poor, and slow transient response etc. These problems in engine are very important sense, if will solve these problems, the ascension of engine performance will be improve largely, and this is why variable geometry engine in the huge potential.The general method of turbocharger design, requires to comb and to summarize. This paper summarizes the general method of turbocharger design. Design the various parameters of the variable geometry turbocharger, by of these methods and national standard.Keywords: supercharger; Turbocharger design; Adjustable nozzle ring; Variable geometry turbochargers(VGT);目录摘要及关键词 (I)Abstract and keywords (I)1 绪论 (1)1.1增压技术以及主要的增压类型 (1)1.2涡轮增压器的发展现状 (2)1.2.1 涡轮增压器历史 (2)1.2.2 现今车用涡轮增压器的特点 (3)1.2.3 车用涡轮增压器零部件改动与革新 (4)1.3传统涡轮增压器与可变几何涡轮增压器 (5)1.3.1 传统涡轮增压器的问题 (5)1.3.2 解决这些问题曾经采用过的方法 (6)1.3.3 可变几何涡轮增压器 (7)1.3.4 可变几何涡轮增压器的优势 (9)1.3.5 可变几何涡轮增压器的国内外研究现状: (9)1.4本文研究内容 (11)2 一般径流涡轮增压器的设计方法 (12)2.1设计思路 (12)2.1.2 径流涡轮增压器基本工作原理 (12)2.2静子初步设计 (13)2.2.1 涡壳 (13)2.2.2 导流叶片 (15)2.2.3 叶轮设计 (17)2.2.4 叶轮进口设计 (18)2.2.5 比转速在设计中的应用 (23)2.2.6 本章小结 (25)3 涡轮增压器和发动机的匹配 (26)3.1常规涡轮增压器与发动机的匹配 (26)3.1.1 发动机与涡轮的匹配 (26)3.1.2 压气机与涡轮的匹配 (26)3.1.3 发动机与增压器的匹配 (27)3.2VGT与发动机的匹配要求 (27)3.3可变喷嘴环和发动机匹配 (28)3.4本章小结 (29)4涡轮增压器设计 (30)4.1设计基本初始数据 (30)4.2涡轮轮径与原始最大叶高的选择 (30)4.2.1 涡轮进气参数的确定 (30)4.2.2 轮径的算选与确定............................................ 31 4.3 涡轮叶片按高度分档的方案选择 ................................... 32 4.4 叶片扭曲规律的选择 ............................................. 34 4.5 叶栅设计与叶片造型 ............................................. 34 4.5.1 沿叶高各截面叶栅的设计...................................... 34 4.5.2 导叶和动叶数目的选取........................................ 35 4.5.3 叶片各截面轴向宽度B 的选取.................................. 35 4.5.4 攻角和落后角的选取.......................................... 36 4.5.5 叶形进、出气半径1r 和2r 的选取 ................................ 36 4.5.6导叶径向线的选取 ............................................ 36 4.6 涡轮叶片的强度计算 ............................................. 36 4.7 本章小结 ....................................................... 38 5 总结与结论 ......................................................... 38 6 结束语 ............................................................. 39 参考文献 ............................................................. 41 附件1 实习报告附件2 柴油机外形图(CAD, 1#) 附件3 涡轮涡壳(CAD, 3#) 附件4 涡轮叶片(CAD, 3#)符号说明A 面积,m2B 叶栅轴向宽度,mC 压气机D 直径,mE 杨氏模量,PaF,f 截面积,m2G 质量流量,kg/m3J 热功当量,W/m2·KH 绝对总焓,JL 高度或长度,mM 马赫数P压力,NQ 热通量,w/m2Re雷诺数T 绝对温度,Ka 音速,m/sb 叶形的弦长,mc 比热;绝热流速,m/sg 重力加速度,m/s2h 焓,Ji进气攻角,n 转速,rpmn g比转速,P压强,J/kgr 半径,ms 熵,J/Kt 栅距,m2u 圆周速度,m2/sv比容,kJ/kg·°C,w 相对速度z 叶片数希腊文ω每秒钟转速,rad/mη效率α绝对气流角β相对气流角π增压比或膨胀比ρ密度,kg/m3ξ损失系数θ导风轮叶片张角λ速度比γ比重ν运动粘性系数,m2/sμ动力粘性系数,kg/m·s 上角标* 滞止度“_”表示流面微分下脚标ax 轴向ad 绝热状态C 压气机cr 临界状态mean 平均值max 最大min 最小n 法向o 进口状态P 定压;叶栅压力s 等熵,叶片吸力面t 顶部T 涡轮v 定容ω表示相对坐标0 涡轮进口状态1 涡轮导叶出口2 涡轮动叶出口1 绪论1.1增压技术以及主要的增压类型增压的主要作用就是提高发动机进气量,从而提高发动机的功率和扭矩,让车子更有劲。

涡轮增压器发动机是靠燃料在气缸内燃烧作功来产生功率的,输入的燃料量受到吸入气缸内空气量的限制,所产生的功率也会受到限制,如果发动机的运行性能已处于最佳状态,再增加输出功率只能通过压缩更多的空气进入气缸来增加燃料量,提高燃烧作功能力。

在目前的技术条件下,涡轮增压器是唯一能使发动机在工作效率不变的情况下增加输出功率的机械装置。

构造涡轮增压器是由涡轮室和增压器组成的机器,涡轮室进气口与排气歧管相连,排气口接在排气管上;增压器进气口与空气滤清器管道相连,排气口接在进气歧管上。

涡轮和叶轮分别装在涡轮室和增压器内,二者同轴刚性联接。

原理涡轮增压器实际上是一种空气压缩机,通过压缩空气来增加进气量。

它是利用发动机排出的废气惯性冲力来推动涡轮室内的涡轮,涡轮又带动同轴的叶轮,叶轮压送由空气滤清器管道送来的空气,使之增压进入气缸。

当发动机转速增快,废气排出速度与涡轮转速也同步增快,叶轮就压缩更多的空气进入气缸,空气的压力和密度增大可以燃烧更多的燃料,相应增加燃料量和调整一下发动机的转速,就可以增加发动机的输出功率了。

技术涡轮增压器安装在发动机的进排气歧管上,处在高温,高压和高速运转的工作状况下,其工作环境非常恶劣,工作要求又比较苛刻,因此对制造的材料和加工技术都要求很高。

其中制造难度最高的是支承涡轮轴运转的“浮式轴承”,它工作转速可达10万转/分以上,加上环境温度可达六、七百度以上,决非一般轴承所能承受,由于轴承与机体内壁间有油液做冷却,又称“全浮式轴承”。

缺点另外涡轮增压器虽然有协助发动机增力的作用,但也有它的缺点,其中最明显的是,“滞后响应”,即由于叶轮的惯性作用对油门骤时变化反应迟缓,即使经过改良后的反应时间也要1.7秒,使发动机延迟增加或减少输出功率。

这对于要突然加速或超车的汽车而言,瞬间会有点提不上劲的感觉。

改进但是涡轮增压器毕竟是无本生利的事情,它是利用发动机的废气工作的,这些废气的能量如果不加以利用也会白白地浪费掉。

汽车新技术---可变几何截面涡轮增压器成员:梁天才2号,徐坚青3号,黄觉雨6号,刘崇柏10号,刘桂雄13号。

(车辆四班)陈加鹏5好,陈俊晔54号。

(车辆三班)一、设计背景普通涡轮,如果想追求油门响应,就得降低惯性,也就是降低质量,这样不得不用小型涡轮,但最高功率就没那么大了。

相反,用大涡轮,马力是很足(仅高转速时)但涡轮对于油门的反应比较迟缓,不达到一定转速发动机就没有力。

这是一项根据发动机转速控制涡轮叶片的技术。

主要是克服涡轮发动机低转速时反应迟钝(涡轮迟滞),并且同时不损失高转速时的功率。

电控可变涡轮叶片几何技术,它能让涡轮在较低发动机转速下达到更高的涡轮转速,使汽缸增压有明显的改善,功率及扭力方面相应有明显的提升,在较低转速时也可达到最大扭力,并可维持在一个较广的旋转范围内。

二、设计产品简介可变几何截面涡轮增压器的核心部分就是可调涡流截面的导流叶片,从下图上我们可以看到,其创新点是在涡轮的外侧增加了一环可由电子系统控制角度的导流叶片,导流叶片的相对位置是固定的,但是叶片角度可以调整,在系统工作时,废气会顺着导流叶片送至涡轮叶片上,通过调整叶片角度,控制流过涡轮叶片的气体的流量和流速,从而控制涡轮的转速。

当发动机低转速排气压力较低的时候,导流叶片打开的角度较小。

根据流体力学原理,此时导入涡轮处的空气流速就会加快,增大涡轮处的压强,从而可以更容易推动涡轮转动,从而有效减轻涡轮迟滞的现象,也改善了发动机低转速时的响应时间和加速能力。

而在随着转速的提升和排气压力的增加,叶片也逐渐增大打开的角度,在全负荷状态下,叶片则保持全开的状态,减小了排气背压,从而达到一般大涡轮的增压效果。

此外,由于改变叶片角度能够对涡轮的转速进行有效控制,这也就实现对涡轮的过载保护,因此使用了可变几何截面涡轮技术的涡轮增压器都不需要设置排气泄压阀。

需要指出的是,采用可变几何截面技术的可变几何截面涡轮增压器只能通过改变排气入口的横切面积改变涡轮的特性,但是涡轮的尺寸大小并不会发生变化。

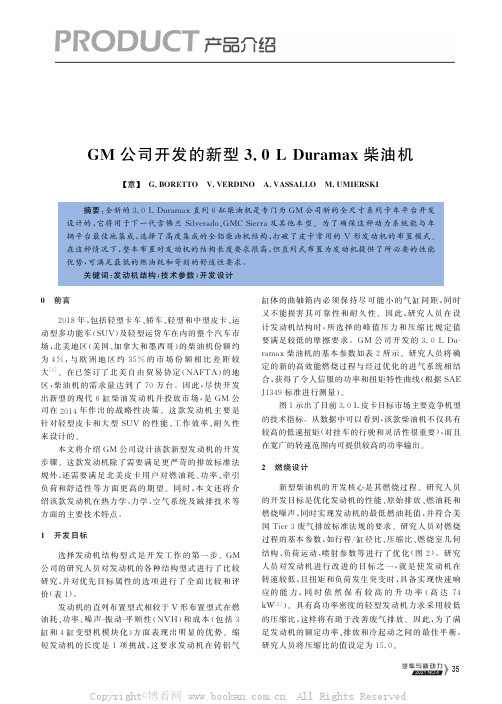

G M公司开发的新型3.0LD u r a m a x柴油机ʌ意ɔG.B O R E T T O V.V E R D I N O A.V A S S A L L O M.U M I E R S K I摘要:全新的3.0LD u r a m a x直列6缸柴油机是专门为GM公司新的全尺寸系列卡车平台开发设计的,它将用于下一代雪佛兰S i l v e r a d o㊁GM CS i e r r a及其他车型㊂为了确保这种动力系统能与车辆平台最佳地集成,选择了高度集成的全铝柴油机结构,打破了皮卡常用的V形发动机的布置模式㊂在这种情况下,整车布置对发动机的结构长度要求很高,但直列式布置为发动机提供了所必要的性能优势,可满足最低的燃油耗和苛刻的舒适性要求㊂关键词:发动机结构;技术参数;开发设计0前言2018年,包括轻型卡车㊁轿车㊁轻型和中型皮卡㊁运动型多功能车(S U V)及轻型运货车在内的整个汽车市场,北美地区(美国㊁加拿大和墨西哥)的柴油机份额约为4%,与欧洲地区约35%的市场份额相比差距较大[1]㊂在已签订了北美自由贸易协定(N A F T A)的地区,柴油机的需求量达到了70万台㊂因此,尽快开发出新型的现代6缸柴油发动机并投放市场,是GM公司在2014年作出的战略性决策㊂这款发动机主要是针对轻型皮卡和大型S U V的性能㊁工作效率㊁耐久性来设计的㊂本文将介绍GM公司设计该款新型发动机的开发步骤㊂这款发动机除了需要满足更严苛的排放标准法规外,还需要满足北美皮卡用户对燃油耗㊁功率㊁牵引负荷和舒适性等方面更高的期望㊂同时,本文还将介绍该款发动机在热力学㊁力学㊁空气系统及减排技术等方面的主要技术特点㊂1开发目标选择发动机结构型式是开发工作的第一步㊂GM 公司的研究人员对发动机的各种结构型式进行了比较研究,并对优先目标属性的选项进行了全面比较和评价(表1)㊂发动机的直列布置型式相较于V形布置型式在燃油耗㊁功率㊁噪声-振动-平顺性(N V H)和成本(包括3缸和4缸变型机模块化)方面表现出明显的优势㊂缩短发动机的长度是1项挑战,这要求发动机在铸铝气缸体的曲轴箱内必须保持尽可能小的气缸间距,同时又不能损害其可靠性和耐久性㊂因此,研究人员在设计发动机结构时,所选择的峰值压力和压缩比规定值要满足较低的摩擦要求㊂GM公司开发的3.0L D u-r a m a x柴油机的基本参数如表2所示㊂研究人员将确定的新的高效能燃烧过程与经过优化的进气系统相结合,获得了令人信服的功率和扭矩特性曲线(根据S A E J1349标准进行测量)㊂图1示出了目前3.0L皮卡目标市场主要竞争机型的技术指标㊂从数据中可以看到,该款柴油机不仅具有较高的低速扭矩(对挂车的行驶和灵活性很重要),而且在宽广的转速范围内可提供较高的功率输出㊂2燃烧设计新型柴油机的开发核心是其燃烧过程㊂研究人员的开发目标是优化发动机的性能㊁原始排放㊁燃油耗和燃烧噪声,同时实现发动机的最低燃油耗值,并符合美国T i e r3废气排放标准法规的要求㊂研究人员对燃烧过程的基本参数,如行程/缸径比㊁压缩比㊁燃烧室几何结构㊁负荷运动㊁喷射参数等进行了优化(图2)㊂研究人员对发动机进行改进的目标之一,就是使发动机在转速较低,且扭矩和负荷发生突变时,具备实现快速响应的能力,同时依然保有较高的升功率(高达74 k W[2])㊂具有高功率密度的轻型发动机力求采用较低的压缩比,这样将有助于改善废气排放㊂因此,为了满足发动机的额定功率㊁排放和冷起动之间的最佳平衡,研究人员将压缩比的值设定为15.0㊂352021 NO.4汽车与新动力36汽车与新动力表1 直列6缸发动机(R 6)和V 型6缸发动机(V 6)关键标准选项的比较项目性能对比特性气缸布置R 6机型V 6机型气缸夹角/(ʎ)-6090评价舒适性长-+++对于安装长度或综合方面是关键㊂宽+---高--+取决于直列式发动机对横轴的安装角㊂质量净质量++-90ʎ夹角机型需要平衡轴㊂燃油耗摩擦+++-V 6机型为正时传动机构和平衡轴㊂冷却水压力(Δp )损失+--直列式发动机为Δp 最小残余横向流动㊂暖机特性+--V 6机型质量和大的外表面㊂进气和排气系统压力损失+--在外部进气情况下因管路较长,导致损失较大㊂功率空气和废气系统布置++++V 6机型因损失较大,可能较差㊂N V H一阶平衡轴无无有平衡轴噪声++++-二阶惯性力++--曲轴扭转振动---+发动机刚度(弯曲㊁扭转)--+曲轴刚度+---气缸体曲轴箱刚度/曲轴箱隔板++---一阶和二阶惯性力/惯性力矩-++零部件和装配++---虽然V 6结构型式提高了曲轴箱抗弯强度,并降低了曲轴的扭转振动,但是直列式发动机有利于取消平衡轴,其N V H 特性仍有二阶力矩㊂成本机型模块化+---注:++表示出色;+表示好;-表示尚可;--表示差㊂表2 G M 公司的3.0LD u r a m a x 柴油机技术参数项目参数发动机配置直列式6缸发动机,每缸4气门纵向安装,双顶置凸轮轴(D O H C )排量/L2993气缸直径/m m84.0活塞行程/m m 90.0压缩比15.0额定功率/k W205(3500~4000r /m i n)最大扭矩/(N ㊃m )610(1500r /m i n)最高气缸压力/M P a17.0(设计参数为18.0)气缸体曲轴箱带铝制曲轴箱底部的半封闭式气缸体曲轴箱气缸盖双层铝曲轴材质锻钢活塞材质铝正时传动机构两级链传动,机油泵皮带传动冷却系统主动热管理,流量可调机械式水泵润滑系统流量可调式机油泵燃油喷射系统G 4.5S 电磁阀式喷油器;250M P a 高压泵(H P 5D )增压系统滚动轴承可变涡轮废气涡轮增压器废气再循环高压(无冷却系统)/低压(有冷却系统)增压空气冷却系统低温水/增压空气冷却器,电动风扇进气系统无级进气涡流调节废气后处理系统氧化催化转化器(D O C ),选择性催化还原的颗粒捕集器(S C R F ),超滤选择性催化还原(U F -a S C R )系统,氨逸出催化转化器(A S C )发动机质量(满足D I N 70020G Z 标准)/k g212图1 3.0LD u r a m a x 柴油机扭矩和功率特性曲线与目标市场主要竞争机型的比较螺旋进气道产生的涡流比相对较小,其值为1.4,这表示发动机在额定功率时获得了高的进气空气流量㊂为了增加气缸部分负荷区域内空气的涡流运动,研究人员应用了涡流控制阀板(V S A ),可在必要时将涡流比提高到2.5㊂燃烧室的几何结构对确定燃烧系统总体性能起到了重要作用㊂研究人员在对单缸机和多缸机进行试验和优化前,通过详细的三维计算流体动力学(3D -C F D )软件模拟分析了各种设计方案,最终选择了1种空气利用效果特别出色的设计方案[3]㊂该柴油机选用了9孔喷油器,其每30s 的流量为372021 NO.4汽车与新动力图2 开发燃烧过程的模拟方法,具有专门开发的活塞顶燃烧室凹坑的高强度活塞剖视图;带有V S A 的进气系统的气道和流通示意图0.38L ,喷雾锥角为155ʎ,喷油嘴凸出气缸盖火力面为2.0m m ㊂这种喷油器设计已被证实了可在部分负荷和全负荷情况下满足所有指标(如炭烟㊁碳氢(H C )㊁C O ㊁有效燃油耗)㊂这种喷油嘴方案因其喷孔的直径仅为0.116m m ,发动机即使在高功率运转下也能满足皮卡用户所期望的燃烧抗结焦性能的要求㊂3 润滑和主动热管理机油循环回路的设计要求确保最佳冷却和润滑效果,同时有利于减小发动机的机械摩擦㊂为此,研究人员在机油循环回路中配备了供油量可变的机油泵(c V D O P ),并由1个电磁阀根据特性曲线场需求来控制其机油的供油量㊂该柴油机配备了主动热管理系统(A T M ),发动机能在所有的运行工况下快速达到燃油耗的最佳运行温度㊂为降低热损失和机油粘度,发动机要保持尽可能高的燃烧室温度㊂气缸体与气缸盖之间的冷却液循环回路是分开的,由机械式冷却液泵供应的冷却液流量借助集成在发动机出口的冷却液控制模块(M R V )按需分配到每个部件㊂冷却液通过集成在铸件中的通道进入循环回路,并经分配装置控制流入气缸盖和气缸体的流量㊂冷却液循环回路在气缸盖和气缸体内的流动方向是横向交错的,因此气缸体冷端的另1个通道收集了冷却液并将其引导回冷却液控制阀(图3)㊂图3 带有旋转阀的冷却液循环回路和M R V4 增压和废气再循环空气系统开发的主要目标是在保持高额定功率和高E G R 兼容性的同时实现高起动转速㊂盖瑞特(G a r -r e t t )公司提供的可变几何截面涡轮增压器(V T G )是电动控制的,并具有滚动轴承减摩技术,可在瞬态和冷机运行时实现快速响应㊂为了获得可靠的耐久性和使用寿命,该涡轮增压器采用了冷却液冷却,即使在最严苛的行驶循环也能安全可靠地运行㊂在优化N V H 性能方面,研究人员一方面对发动机进行了精确平衡,另一方面在冷凝器和出口处使用了谐振器㊂为了在所有发动机工况下都能最佳地利用E G R ,研究人员为E G R 系统设置了高压(H P )和低压(L P )管路㊂冷却液冷却的紧凑型E G R 阀控制高压系统,主要用于发动机的加热阶段和排放后处理(图4)㊂5 废气后处理废气后处理系统基于1种新的结构进行开发,集成了各种专门开发的部件[4-5]㊂1个靠近发动机安装的382021 NO.4汽车与新动力图4 高压E G R 和低压E G R 管路图D O C 可用于氧化H C ,并将氮氧化物(N O x )转化为更容易降低后续脱硝系统排放量的形式,然后沿着新建的混合器管路进行稀释并与还原剂(D E F )混合(图5)㊂研究人员首次将S C R F 应用于GM 公司的柴油机㊂研究人员将这2种功能集中在紧凑型部件内,减少了废气后处理部件的数量,并允许系统具有较低的反压力㊂第2层S C R 系统使得N O x 转换的总效率最大化,特别是在高负荷工况条件下㊂研究人员在S C R系统后布置了1个A S C ,以减少可能出现的氨排放㊂美国对车载诊断的要求是非常严苛的,为满足这样的要求,汽车制造商需要承担高额成本㊂排气传感器的数量说明了任务的复杂性:总共使用了4个温度传感器㊁3个N O x 传感器㊁1个压差传感器和1个颗粒物(P M )传感器(图5(a ))㊂6 摩擦和燃油耗严苛的燃油耗值要求研究人员在开发热力学和发动机机械结构时,需要进一步优化旋转和往复运动部件的尺寸㊂这些优化后的部件与电控辅助设备(如无级可变机油泵㊁可开关的冷却活塞机油喷嘴和冷却液调节阀)一起运行,可实现极低的发动机摩擦㊂值得注意的是,这种极低的摩擦使发动机同时实现了高升功率㊁大扭矩及高可靠性㊂图6示出了目前轿车和轻型载货车平均摩擦压力的分散带㊂由于热力学效率和机械效率很高,发动机获得了极其扁平的燃油耗特性曲线场(图7)㊂美国认证的城市循环(F T P -75)㊁高速公路循环(HWY )及高速高加速度工作循环(U S 06)中的大多数运行工况点处于最佳有效燃油耗10%的范围内㊂在具有代表性的图5 废气后处理系统的剖视图及废气后处理的传感器示意图低负荷运行工况点(转速为2000r /m i n ,平均有效压力p m e 为0.2M P a )时,3.0L D u r a m a x 柴油机的燃油耗为256g /(k W ㊃h ),明显低于竞争机型的燃油耗值(图8)㊂图9示出了历年来柴油机在轻负荷范围内的效率数据㊂尽管重点市场中的汽车尾管N O x 排放限值逐年下调,但因柴油机技术的进步,其效率也得到了明显改善㊂图9示出了在转速为2000r /m i n ㊁平均有效压力p m e 为0.2M P a 运行工况下发动机的效率,以及柴油机在新欧洲行驶循环(N E D C )下的N O x 历年排放数据㊂图中显示了降低摩擦和优化燃烧的结果,这也导致了实际行驶中的燃油耗显著提高㊂7 N V H 特性开发团队从一系列结构型式中识别出N V H 特性的方案,并将其作为首选方案进行研究㊂与V 6发动机相比,直列式6缸发动机的次级惯性力是完全平衡的,主要归功于曲柄臂曲轴转角在上止点后120ʎC A 的功率切换㊂即使没有平衡轴运转,发动机运行起来也非常平稳,并且在质量㊁效率和成本方面更具优势㊂此外,高压缩多孔性塑料隔噪装置可以确保气门驱动装置和喷油器的最佳封装㊂由于气缸盖完全绝缘,这也大大降低了噪声的传递(发动机侧面上部麦克风测量392021 NO.4汽车与新动力图6 平均摩擦压力与发动机转速及排量的关系图7 标准化燃油耗特性曲线场声压级降低了2.5d B )㊂为优化空气管路的声学性能,研究人员除了采用低压和高压谐振器(在三阶倍频带㊁频率为2500H z 时,降低的噪声为12d B )外,在紧凑的轻型进气歧管处还采用了1个整体式泡沫进行隔噪(部分负荷时降低的噪声为1.5d B )㊂此外,研究人员还选用了全部加罩封装的排气系统,以减少噪声的广图8 转速为2000r /m i n,平均有效压力p m e为0.2M P a 运行工况下的燃油耗图9 发动机的最高效率及在转速为2000r /m i n,平均有效压力p m e 为0.2M P a 运行工况下的效率;柴油机在N E D C 工况下的历年N O x 排放数据泛辐射,并改善发动机的噪声品质㊂最后,研究人员对燃烧噪声本身进行了优化,从而实现废气排放与燃油耗的均衡折中㊂直列式6缸发动机固有的优点与上述所采取的优化方案相结合,使发动机实现了优异的声学特性(图10)㊂8 汽车行驶试验结果研究人员开发的该款新型发动机的运行方式包括2种不同模式㊂燃烧运行模式在80%的运行工况条件均适用,而加热运行模式则适用于颗粒捕集器再生㊁柔和暖机和强烈暖机2个等级的预热废气后处理系统㊂这2种模式之间的切换逻辑经过了全面优化,可以最大限度地提高废气净化系统在所有驾驶环境下的转换效率,并为用户带来低燃油耗㊁高舒适度的直接利益㊂为了实现燃油耗㊁N V H 和废气排放目标,研究人402021 NO.4汽车与新动力图10 3.0LD u r a m a x 柴油机4侧机械噪声及主要噪声处理部件员采用了新颖的统计学方法和整体试验设计(D O E )模型进行优化,将燃油耗㊁排放和燃烧噪声的D O E 模型的输入量作为喷射过程㊁主喷射始点㊁油轨压力等喷射参数和增压压力㊁E G R 率等气道参数㊂①为了符合本行业计量习惯,本文仍沿用部分非法定单位 编注㊂发动机的低噪声排放可使车辆在市郊交通行驶中的S C R F 再生间隔达到500m i l e①㊂在所有行驶和环境条件下,D P F 的再生是通过多次后喷射进行的,每个循环多达9次喷射,这在发动机标定时要进行优化㊂发动机在标定期间优化的低机油稀释率㊁低粗糙度及高再生效率,使得实现高油回收时间成为可能,达到用户期望的实际标准(7500m i l e )㊂研究人员应用了1种精确设定的排气后处理系统预热策略,几乎独立于发动机的运行状况来提高后处理系统的温度,并保持在最佳的温度范围内,使汽车尾管排放降低到最低程度㊂在冷起动后,发动机采用强暖机燃烧模式,通过多次后喷射,很快达到D O C 起燃温度,然后启用柔和暖机方式保持最佳的S C R 系统温度范围㊂发动机通过强烈暖机方式的快速放热与灵活的A T M 方案相结合,即使在极端环境条件下也能满足对车内采暖设备的舒适性要求㊂图11示出了采取这样的策略在F T P -75行驶循环中所达到的效果,从中可以非常清晰地看出A T M 的工作能力㊂A T M 在每1种运行条件下都能迅速和精确地控制发动机的暖机过程,并使温度稳定在最佳水平,这对于废气后处理系统同样如此㊂在发动机冷起动后约180s ,H C 和N O x 的转化率就已达到了100%㊂A T M 和废气后处理系统的高效能,可使燃烧过程获得最佳的重心位置(M F B 5)㊂该位置在上止点后8ʎC A 过程㊂图11 F T P -75行驶循环中发动机和排放参数的选择9 结语GM 公司推出的新型3.0LD u r a m a x 柴油发动机机是1款专为新一代皮卡设计的高度现代化的动力装412021 NO.4汽车与新动力置㊂该款发动机集动力性能㊁驾驶乐趣㊁极低的实际排放及未来对燃油耗的高要求于一体㊂参 考 文 献[1]I H SV P a Cv e h i c l e sU S 2019H 1D a t a b a s e [D B ].I H SM a r k i tA u t o i n -s i gh t ,2019.[2]P E S C E F C ,V A S S A L L O A ,B E A T R I C E C ,e ta l .E x c e e d i n g 100k W /lm i l e s t o n e :t h en e x ts t e p t o w a r d sd e f i n i n g h i g h -pe rf o r m a n c e d i e s e l e ng i n e s [C ].25t hA a c h e n e rK o l l o q u i u m F a h r z e u g-u n d M o -t o r e n t e c h n i k ,A a c h e n ,2016.[3]W I C KMA N D ,D I WA K A RR ,C H A N G ,S .L o we m i s s i o n d i e s e l p i s -t o n [P ].U S7389764,2008.[4]D E P P E N K E M P E R K ,E H R L Y M ,S C H O E N E N M ,e t a l .S u p e ru l -t r a -l o w N O x e m i s s i o n su n d e r e x t e n d e dR D Ec o n d i t i o n s -e v a l u a t i o no f l i g h t -o f f s t r a t e g i e s o f a d v a n c e d d i e s e l e x h a u s t a f t e r t r e a t m e n t s y s t e m s [C ].S A EP a pe r 2019-01-0742.[5]M E R C U R I D ,P O Z Z I C ,N A T ÌG ,e t a l .M u l t i -af t e r i n j e c t i o n s t r a t eg y t oo p t i m i z ee xh a u s t g a s e st e m p e r a t u r ea n dc o m b u s ti o ns t a b i l i t y in d i e s e le n g i n e [C ].24t hA a c h e n e r K o l l o q u i u m F a h r z e u g-u n d M o -t o r e n t e c h n i k ,A a c h e n ,2014.范明强 译自 MT Z ,2021,82(1) 吴 玲 编辑(收稿时间:2021-01-12)。

成员:梁天才2号,徐坚青3号,黄觉雨6号,刘崇柏10号,刘桂雄13号。

(车辆四班)陈加鹏5好,陈俊晔54号。

(车辆三班)

一、设计背景

普通涡轮,如果想追求油门响应,就得降低惯性,也就是降低质量,这样不得不用小型涡轮,但最高功率就没那么大了。

相反,用大涡轮,马力是很足(仅高转速时)但涡轮对于油门的反应比较迟缓,不达到一定转速发动机就没有力。

这是一项根据发动机转速控制涡轮叶片的技术。

主要是克服涡轮发动机低转速时反应迟钝(涡轮迟滞),并且同时不损失高转速时的功率。

电控可变涡轮叶片几何技术,它能让涡轮在较低发动机转速下达到更高的涡轮转速,使汽缸增压有明显的改善,功率及扭力方面相应有明显的提升,在较低转速时也可达到最大扭力,并可维持在一个较广的旋转范围内。

二、设计产品简介

可变几何截面涡轮增压器的核心部分就是可调涡流截面的导流叶片,从下图上我们可以看到,其创新点是在涡轮的外侧增加了一环可由电子系统控制角度的导流叶片,导流叶片的相对位置是固定的,但是叶片角度可以调整,在系统工作时,废气会顺着导流叶片送至涡轮叶片上,通过调整叶片角度,控制流过涡轮叶片的气体的流量和流速,从而控制涡轮的转速。

当发动机低转速排气压力较低的时候,导流叶片打开的角度较小。

根据流体力学原理,此时导入涡轮处的空气流速就会加快,增大涡轮处的压强,从而可以更容易推动涡轮转动,从而有效减轻涡轮迟滞的现象,也改善了发动机低转速时的响应时间和加速能力。

而在随着转速的提升和排气压力的增加,叶片也逐渐增大打开的角度,在全负荷状态下,叶片则保持全开的状态,减小了排气背压,从而达到一般大涡轮的增压效果。

此外,由于改变叶片角度能够对涡轮的转速进行有效控制,这也就实现对涡轮的过载保护,因此使用了可变几何截面涡轮技术的涡轮增压器都不需要设置排气泄压阀。

需要指出的是,采用可变几何截面技术的可变几何截面涡轮增压器只能通过改变排气入口的横切面积改变涡轮的特性,但是涡轮的尺寸大小并不会发生变化。

图中涡轮外围的红色叶片就是导流叶片

一般的涡轮并没有导流叶片的结构

三、设计思路

1可调喷嘴环的三维气动设计技术:可调喷嘴导叶(包括涡壳)的气动分析和叶型设计直接关系到发动机各工况下特别是低速工况下喷嘴环的气动效率和调节性能,是常规的固定几何涡轮增压器所未涉及的技术内容。

技术途径:可通过与发动机的性能匹配计算分析提出合理的可变几何截面涡轮增压器性能指标,借助航空发动机涡轮设计技术及三维气动计算方面的经验予以解决。

2控制规律设计:电子控制单元(ECU)包括多个控制变量,需要在发动机有效工作转速范围内实现可调喷嘴导叶流通面积的全程调节,包括稳态工况控制和瞬态控制,并保障发动机不超温、不超压、增压器不超转。

控制规律的设计将直接关系到可变几何截面涡轮增压器的性能、安全和成本。

技术途径:通过与发动机的匹配分析制定全工况优化运行的控制参数方案,参照已有的内燃机和航空发动机上的成熟的数字控制方法,结合试验研究优选控制规律。

同时,采用微处理器技术,进行数字控制完成复杂控制算法,提高控制器的性价比

3可调喷嘴环及其执行系统、电子控制器的可靠性设计:柴油机汽缸的排气温度可达750℃,发动机的环境温度可达80℃~120℃,发动机的振动可达8g~10g,造成增压器及电子控制器的工作环境恶劣。

可变几何增压器的调喷嘴环执行系统和电子控制器的冷却和减振条件差,因此可调喷嘴环及其执行系统、电子控制器的可靠性设计成为可变几何截面涡轮增压器设计的技术关键。

技术途径:结合传热试验研究、振动试验研究,采用抗振隔温可靠性技术措施、严格选择材料和元件等技术途径解决,经过多种可靠性考核试验验证。

4适配性、经济性和可维修性的设计:可变几何截面涡轮增压器研制将替换发动机验证平台上的已有的固定几何涡轮增压器,在可变几何截面涡轮增压器研究的同时,应充分考虑到应用新产品的适配性、经济性和可维修性,以保证新技术工程应用的生命力。

技术途径:可变几何截面涡轮增压器方案设计中,提出适配性、经济性和可维修性的技术要求,尽量采用现役固定几何增压器的标准件和标准器件

5改善动态排放烟度的设计技术:改善增压柴油机的自由加速排放烟度的的技术难度超过改善稳态烟度的技术难度,主要原因之一是增压器的机械惯性和气动惯性造成增压压力增长滞后,改善动态排放烟度成为电控可变几何截面增压器的技术关键之一。

技术途径:除结合发动机、喷油泵的综合治理技术措施外,变几何增压器的电子控制系统采用合理的控制策略,同时减小增压器及其喷嘴环执行系统的惯性、改进增压器的气动特性以提高响应速度。

逐步提高动态排放质量。

四、后期计划

可变几何截面涡轮增压器是目前世界上最先进的涡轮增压器。

它解决了常规的废气涡轮增压器存在的油耗大、低速扭矩特性差、起动响应慢和低速排放烟度大等缺陷。

采用可变几何截面涡轮增压器。

将使汽车排放进一步降低,达到更环保的要求。

后期要做的就是在材料学及精确的导流叶片可变角度的技术上取得了新的突破,进一步降低其造成本以及延长其使用寿命。

那么汽油涡轮增压引擎将更上一层楼。

在这样的时代,自然吸气无疑将走向穷途末路。