颜色偏差不良8DForm

- 格式:doc

- 大小:42.00 KB

- 文档页数:2

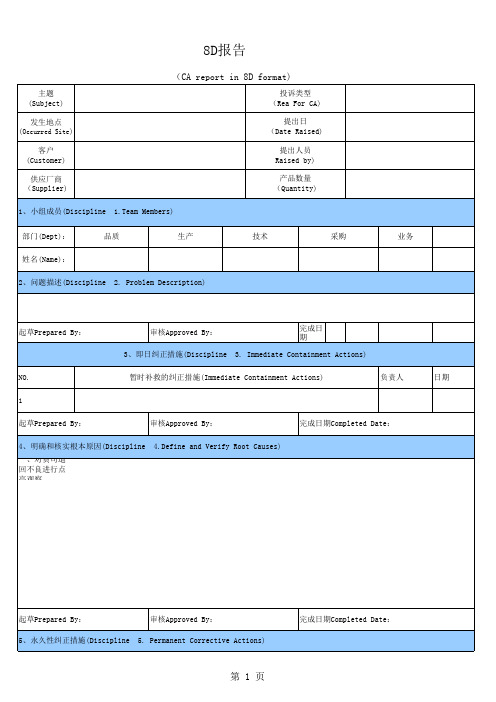

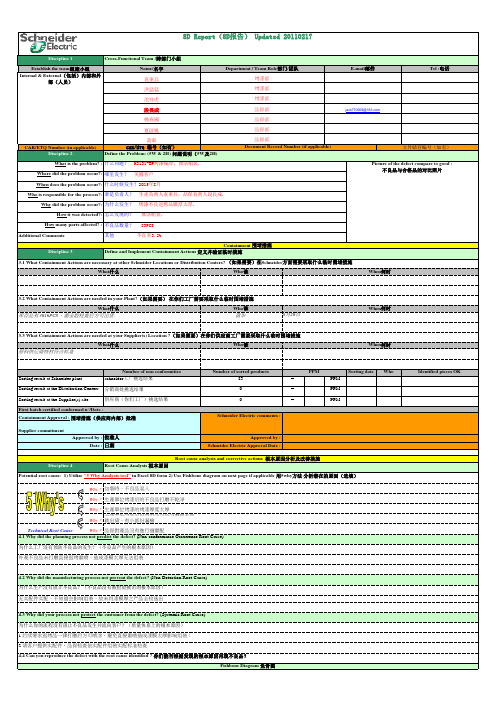

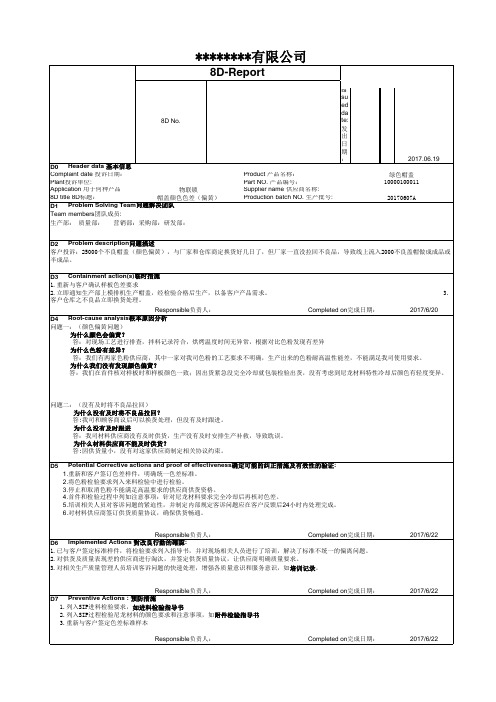

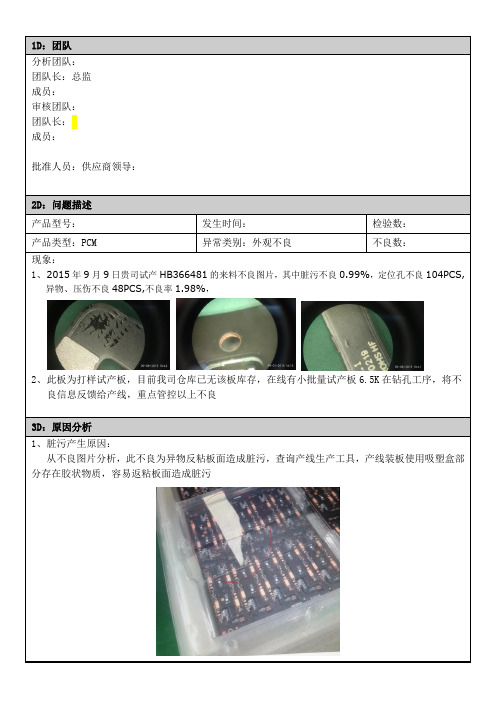

Discipline 1Establish the team 组建小组Name/名字袁東兵洪猛猛池祥虎段長成楊春國夏啟鳳黃華CAR/ETQ Number (in applicable)CAR/ETQ 编号(如有)Discipline 2What is the problem? :Where did the problem occur?:When does the problem occur?:Who is responsible for the process?:Why did the problem occur?:How it was detected?:How many parts affected? :Additional CommentsDiscipline 3Who 谁Who 谁黄华Who 谁Number of non conformitiesNumber of sorted productsSorting date Who Sorting result at Schneider plant schneider 工厂挑选结果83=PPM Sorting result at the Distribution Centers 分销商处挑选结果0=PPM Sorting result at the Supplier(s) site 供应商(你们工厂)挑选结果=PPMSchneider Electric comments :Approved by :批准人Approved by :Date :日期Schneider Electric Approval Date :Discipline 4Why ?Why ?Why ?生產單位烤漆的烤漆厚度太厚Why ?生產單位烤漆后出貨前沒有使用儀器全檢就出貨,有小部份漏檢Technical Root Cause Why ?品保對產品沒有進行過實配Document Record Number (if applicable)文件储存编号(如有)3.2 What Containment Actions are needed in your Plant?(如果需要) 在你们工厂需要采取什么临时围堵措施品保部烤漆部Root Cause Analysis 根本原因不良品数量? 83PCS其他 不良率3.2%Containment Approval : 围堵措施(供应商内部)批准Supplier commitment烤漆部Containment 围堵措施品保部Define and Implement Containment Actions 定义并验证临时措施When 何时库存品有3016PCS ,需全数检查后方可出货.Internal & External (包括)内部和外部(人员)When 何时为什么发生? 烤漆不良返烤品膜厚太厚.怎么发现的? 無法組裝.8月20日3.1 What Containment Actions are necessary at other Schneider Locations or Distribution Centers? (如果需要)在Schneider 方面需要采取什么临时围堵措施What 什么What 什么谁是负责人? 生產負責人袁東兵,品保負責人段長成.Cross-Functional Team /跨部门小组烤漆部什么时候发生?2015年8月E-mail 邮件Tel :电话Identified pieces OK原料供应商铁材符合标准3.3 What Containment Actions are needed at your Supplier(s) Location ?(如果需要)在你们供应商工厂需要采取什么临时围堵措施When 何时What 什么1.后续要求返烤品一律打磨后方可喷涂,避免直接重喷造成漆膜太厚影响组装;2.请客户提供实配件,品保检查依实配件组装实配标准检查.Potential root cause: 1) Utilize "5 Why Analysis tool" in Excel 8D form 2) Use Fishbone diagram on next page if applicable 用5why 方法 分析潜在的原因(选填)包裝時,不良品混入生產單位烤漆后的不良品打磨不乾淨4.1 Why did the planning process not predict the defect? (Non-conformance Occurrence Root Cause)4.2 Why did the manufacturing process not prevent the defect? (Non-Detection Root Cause)为什么你的流程没有阻止不良品发生并流向客户?(质量体系上的根本原因)为什么工厂没有预防不良品的发生?(不良品产生的根本原因)外观不良品未打磨直接返烤重喷,造成漆膜太厚无法组装.4.3 Why did your process not protect the customer from the defect? (Systemic Root Cause)为什么生产没有阻止不良品?(不良品没有被检验挑出的根本原因)无实配件实配,不知道会影响组装,故未将漆膜厚之产品全检选出.8D Report(8D报告) Updated 20110217Define the Problem: (5W & 2H) 问题说明(5W 及2H)Root cause analysis and corrective actions 根本原因分析及改善措施First batch certified conformed n°/Date :品保部PPMjack770609@品保部4.4 Can you reproduce the defect with the root cause identified ? 你们能否根据发现的根本原因再现不良品?Fishbone Diagram 鱼骨图什么问题? H2131-BP烤漆偏厚,無法組裝.哪里发生? 美國客戶Picture of the defect compare to good :不良品与合格品的对比照片Department / Team Role 部门/团队3X 5W h8D Report(8D报告) Updated 20110217h。

外观不良8D报告一、问题描述产品外观出现了不良现象,主要表现为颜色不均匀、刮痕、气泡等情况。

这些问题严重影响了产品质量,降低了产品的外观美观度和整体质量水平,给企业形象和市场竞争力带来了严重影响。

二、问题分析(1)颜色不均匀:可能是生产过程中,染色涂料的混合比例不准确或不均匀导致。

(2)刮痕:可能是在运输过程中,产品与其他物品摩擦导致。

(3)气泡:可能是在涂料施工过程中,没有进行适当的排气处理导致。

三、原因分析(1)颜色不均匀的原因:a.生产设备中染色涂料混合比例不准确或不均匀。

b.染色涂料的质量不达标,导致颜色不均匀。

c.生产过程中,对染色涂料的搅拌不足,使得颜色不均匀。

(2)刮痕的原因:a.在产品包装过程中,未采取合适的保护措施。

b.运输过程中,没有进行足够的防护,导致产品与其他物品发生摩擦。

c.运输工具的振动导致产品互相摩擦。

(3)气泡的原因:a.在涂料施工过程中,没有进行适当的排气处理。

b.生产设备或施工工具存在漏气现象。

c.产品表面存在物质粘附导致气泡形成。

四、纠正措施(1)颜色不均匀的纠正措施:a.加强生产设备的维护和保养,确保染色涂料混合比例准确。

b.严格控制染色涂料的质量,确保颜色均匀。

c.生产过程中加强对染色涂料的搅拌,确保颜色均匀。

(2)刮痕的纠正措施:a.在产品包装过程中,采取合适的保护措施,如使用海绵垫等。

b.在运输过程中,设置足够的防护,避免产品与其他物品发生摩擦。

c.选择合适的运输工具,减少运输振动。

(3)气泡的纠正措施:a.在涂料施工过程中,加强排气处理,确保涂料表面无气泡。

b.定期检查生产设备和施工工具,确保没有漏气现象。

c.减少产品表面的物质粘附,避免气泡形成。

五、预防措施(1)加强生产设备维护和保养,确保生产设备正常运行。

(2)建立严格的质量控制体系,确保产品质量稳定。

(3)加强员工培训,提高员工对外观问题的识别和解决能力。

(4)与供应商建立良好的合作关系,确保原材料的质量稳定。

产品外观不良8d报告围堵措施1. 引言产品外观不良是商品质量中常见的问题之一。

对于消费者而言,产品外观不良会让他们对品牌产生质量疑虑,并降低购买的意愿。

因此,针对产品外观不良问题,我们制定了一系列的围堵措施,以确保产品的外观质量,提高品牌形象和客户满意度。

2. 8D问题分析2.1 问题描述我们公司生产的某款产品存在不良的外观问题,主要表现为涂层剥落、划痕和颜色变异等。

这些问题严重影响了产品的整体外观和美观度,并对产品的销售造成了不利影响。

2.2 问题分析通过对产品外观不良的问题进行深入分析和追溯,我们发现以下几个可能的原因:1. 不合格的原材料:质量不稳定的原材料可能导致涂层剥落、划痕和颜色变异等问题。

2. 工艺问题:不恰当的工艺参数、操作不标准等因素可能导致产品外观不良。

3. 供应链管理问题:供应商提供的原材料质量未经严格控制,无法保证每一批产品的一致性。

4. 质量检验不准确:质检流程的漏洞、检验人员的技能水平等因素可能导致产品外观问题未被及时发现。

3. 围堵措施3.1 质量控制体系完善为解决产品外观不良问题,我们需要建立一个完善的质量控制体系,确保产品在每个生产环节都能够进行严格的质量检验。

具体的围堵措施包括:- 优化供应链管理:与供应商建立合作伙伴关系,共同制定原材料质量管理要求,并对供应商进行定期的质量审核和评估。

- 建立严格的工艺标准:制定详细的工艺参数和操作规范,确保产品每个生产环节按照标准进行操作。

- 设备管理:对生产设备进行定期维护和保养,并进行设备的合理配置和更新,以确保操作的稳定性和可靠性。

3.2 质量培训与技能提升为了提升员工的质量意识和技能水平,我们需要进行全员培训和技能提升。

具体的围堵措施包括:- 培训计划:制定全员培训计划,包括质量管理、工艺操作和质检技巧等相关培训内容。

- 培训材料准备:准备培训材料和案例,以帮助员工更好地理解和掌握质量要求和操作规范。

- 绩效考核和奖励机制:建立与质量相关的绩效考核和奖励机制,激励员工积极参与质量管理和技能提升。

外观不良8D报告1. 引言外观不良是在生产过程中常见的问题之一,对产品的质量和形象都会造成严重影响。

本文将介绍一种解决外观不良问题的方法,即8D报告。

8D报告是一种系统的问题解决方法,通过逐步思考和行动,帮助团队识别和解决外观不良问题。

2. 什么是8D报告8D报告是一种用于解决问题的方法,其中的“8D”代表了八个步骤。

每个步骤都有特定的目标和方法,以确保问题得到全面和彻底的解决。

3. 8D报告的步骤下面将介绍每个步骤的具体内容:步骤1:建立团队在解决外观不良问题时,首先需要组建一个专门的团队。

这个团队应由不同岗位的人员组成,包括生产、质量控制、设计等相关部门的代表。

通过有关人员的集思广益,可以增加问题解决的成功率。

步骤2:描述问题在这一步骤中,团队需要准确地描述外观不良的问题。

描述应尽可能具体和详细,以便更好地理解问题的性质和范围。

步骤3:制定临时对策为了尽快解决问题,团队需要制定临时对策。

这些对策可能是临时的修补措施,以减少不良品数量或停止不良品的进一步产生。

临时对策的目的是保证产品的质量和形象,同时为下一步的根本解决方案争取时间。

步骤4:原因分析在这一步骤中,团队需要进行根本原因分析,找出导致外观不良问题的根本原因。

常用的工具有5W1H和鱼骨图等。

通过深入分析,可以找到问题的本质,并为后续步骤提供方向。

步骤5:制定长期对策基于根本原因分析的结果,团队需要制定长期对策来解决外观不良问题。

这些对策可能包括改进生产工艺、优化设备、提升员工技能等。

长期对策的目标是消除问题的根源,以确保不再出现同类问题。

步骤6:实施长期对策在这一步骤中,团队需要实施制定的长期对策。

这可能需要对生产线进行调整、培训员工、改进设备等。

通过切实的行动,问题才能真正得到解决。

步骤7:验证在长期对策实施后,团队需要对结果进行验证。

验证的目的是确保问题已经被完全解决,并且不会再出现同类问题。

步骤8:预防措施最后一步是制定预防措施,以防止外观不良问题再次发生。

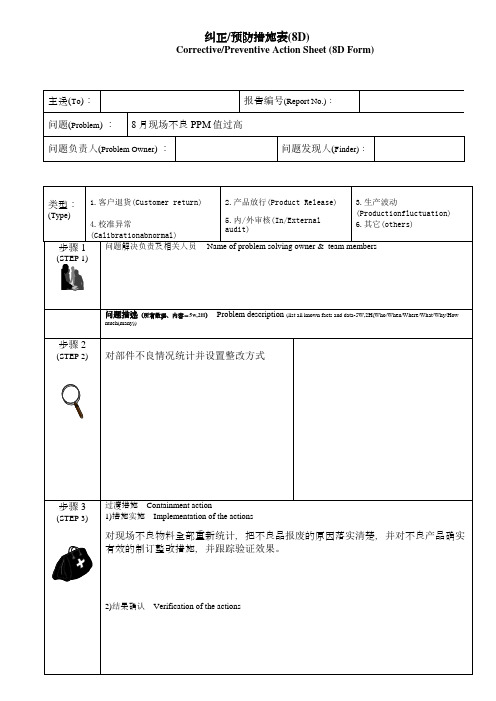

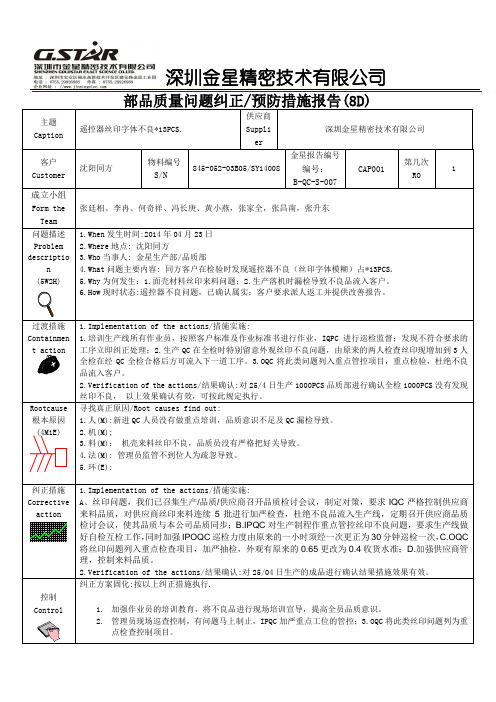

主题Caption 遥控器丝印字体不良*13PCS.供应商Supplier深圳金星精密技术有限公司客户Customer 沈阳同方物料编号S/N845-052-03B05/SY14008金星报告编号编号:B-QC-S-007CAP001第几次RO1成立小组Form theTeam张廷相、李冉、何奇祥、冯长庚、黄小燕,张家全,张昌南,张升东问题描述Problem description(5W2H) 1.When发生时间:2014年04月23日2.Where地点: 沈阳同方3.Who当事人: 金星生产部/品质部4.What问题主要内容: 同方客户在检验时发现遥控器不良(丝印字体模糊)占*13PCS.5.Why为何发生:1.面壳材料丝印来料问题;2.生产落机时漏检导致不良品流入客户。

6.How现时状态:遥控器不良问题,已确认属实;客户要求派人返工并提供改善报告。

过渡措施Containmen t action 1.Implementation of the actions/措施实施:1.培训生产线所有作业员,按照客户标准及作业标准书进行作业,IQPC进行巡检监督;发现不符合要求的工序立即纠正处理;2.生产QC在全检时特别留意外观丝印不良问题,由原来的两人检查丝印现增加到3人全检在经QC全检合格后方可流入下一道工序。

3.OQC将此类问题列入重点管控项目,重点检验,杜绝不良品流入客户。

2.Verification of the actions/结果确认:对25/4日生产1000PCS品质部进行确认全检1000PCS没有发现丝印不良,以上效果确认有效,可按此规定执行。

Rootcause 根本原因(4M1E) 寻找真正原因/Root causes find out:1.人(M):新进QC人员没有做重点培训,品质意识不足及QC漏检导致。

2.机(M);3.料(M):机壳来料丝印不良,品质员没有严格把好关导致。

4.法(M): 管理员监管不到位人为疏忽导致。

产品质量异常8d报告1. 引言本报告旨在对产品质量异常进行分析,并提出相应的改善措施。

通过8D(8 Discipline)方法,解决该产品的质量问题,以确保产品质量符合标准,并提高客户满意度。

2. 问题描述产品质量异常主要表现为以下几个方面:1. 外观缺陷:产品表面存在明显的划痕和凹陷;2. 尺寸偏差:产品尺寸与设计要求相比存在偏差;3. 功能失效:产品无法按照预期功能运行。

3. 紧急控制措施针对产品质量异常问题,我们立即采取了以下措施:1. 暂停产品生产和出货;2. 召回已发货的产品,与客户协商退换货事宜;3. 对生产线进行全面检查,找出质量异常原因。

4. 问题分析通过对生产线和产品进行全面检查和测试,我们分析了以下问题:1. 设备问题:生产线中的某些设备存在故障或磨损,导致产品质量不稳定;2. 工艺问题:工艺参数设置不合理,导致产品外观缺陷和尺寸偏差;3. 材料问题:部分原材料存在质量问题,导致产品功能失效。

5. 问题追溯通过追溯质量问题的来源,我们发现以下原因:- 设备问题:由于维护保养不到位,某些设备的关键部件磨损严重,影响了产品的质量;- 工艺问题:工艺参数没有经过充分验证和调整,导致产品生产过程中无法达到设计要求;- 材料问题:供应商提供的原材料存在质量问题,没有严格按照标准进行筛选和检验。

6. 解决方案为了解决产品质量异常问题,我们计划采取以下解决方案:1. 设备维护:对生产线中的设备进行维护保养,修复或更换关键部件;2. 工艺改进:重新评估工艺参数,经过充分验证和调整,确保产品生产过程中能够达到设计要求;3. 材料筛选:与供应商加强合作,建立严格的原料检验标准,确保原材料的质量可靠。

7. 实施计划为了落实解决方案,我们拟定了以下实施计划:1. 设备维护计划:制定设备定期维护和保养计划,并实施定期检查和维护;2. 工艺改进计划:重新评估工艺参数,制定新的工艺流程,并进行小批量试生产和测试;3. 材料筛选计划:与供应商合作,制定原料检验标准,并对每批原材料进行全面检验。