螺旋轴17CrNiMo6与托板ASTMA216WCC异种钢的焊接

- 格式:pdf

- 大小:1.15 MB

- 文档页数:3

ASTM A216是一个关于高温并能与其他铸钢件或锻钢件熔焊组成的阀门、法兰、管件或其他承压部件碳钢铸件的标准规范。

这个标准规范涉及到铸件的一些关键性能要求,包括抗拉强度、屈服强度、延伸率、收缩断面率以及质量等方面的要求。

在抗拉强度方面,ASTM A216规定了不同等级的碳钢铸件应达到的抗拉强度范围,以ksi[Mpa]为单位表示。

在屈服强度方面,ASTM A216规定了不同等级的碳钢铸件应达到的屈服强度下限。

在延伸率方面,ASTM A216规定了不同等级的碳钢铸件应达到的延伸率要求,以标距2in.[50mm]为准。

在收缩断面率方面,ASTM A216规定了不同等级的碳钢铸件应达到的收缩断面率要求。

在质量方面,ASTM A216规定了铸件表面应进行目测检验,应无粘砂、氧化皮、裂纹和热裂等缺陷。

其他表面缺陷也应满足定单中规定的目测检查验收标准。

以上是ASTM A216标准的主要内容,该标准对于碳钢铸件的性能和

质量要求提供了详细的指导。

度场相互耦合的复杂过程,理论上很难进行各场量解析,且很多量只能测得最终结果[5],传统形式的经验判断和试验测定具有局限性。

热处理模拟技术可显示任何时刻工件内任意截面上温度场、组织场,也可显示出所关注的任何点上的温度、组织随时间的变化曲线[6]。

1 实验材料及研究方法■1.1 实验材料17CrNiMo6钢淬透性好,综合性能优良,渗碳后使工件心部韧性增强,热处理后达到外硬内韧。

如今已广泛应用于变速箱齿轮。

■1.2 研究方法17CrNiMo6钢渗碳淬火过程模拟仿真,包括计算渗碳后各层碳含量分布,计算平衡态材料性质,模拟渗碳后淬火过程温度场,对所得冷却曲线进行分段拟合,计算非平衡态下材料性质,再次模拟更精准的温度场,计算渗碳淬火过程中的组织生成顺序以及生成量,最终得到组织演变、性能变化规律。

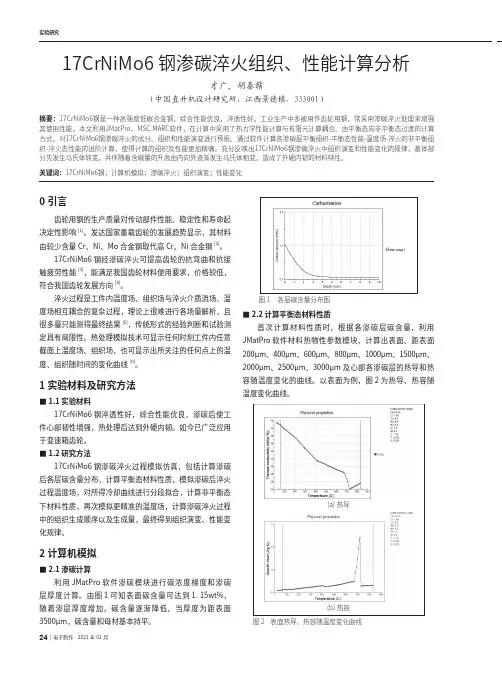

2 计算机模拟■2.1 渗碳计算利用JMatPro软件渗碳模块进行碳浓度梯度和渗碳层厚度计算。

由图1可知表面碳含量可达到1. 15wt%,随着渗层厚度增加,碳含量逐渐降低,当厚度为距表面3500μm,碳含量和母材基本持平。

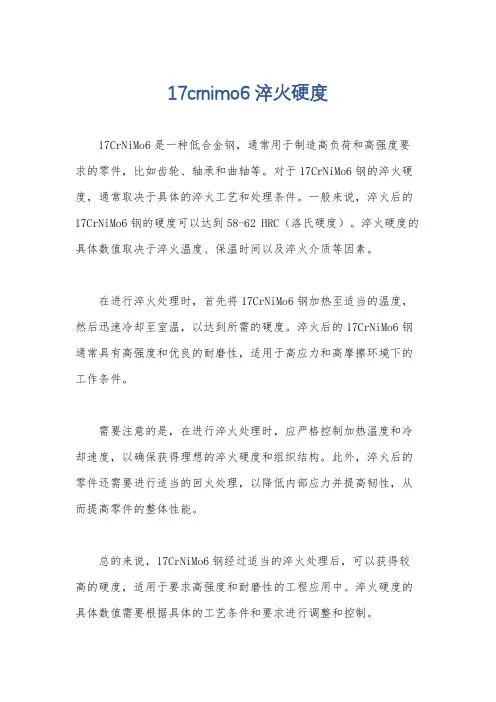

1 各层碳含量分布图■2.2 计算平衡态材料性质首次计算材料性质时,根据各渗碳层碳含量,利用JMatPro软件材料热物性参数模块,计算出表面、距表面200μm、400μm、600μm、800μm、1000μm、1500μm、2000μm、2500μm、3000μm及心部各渗碳层的热导和热容随温度变化的曲线。

以表面为例,图2为热导、热容随温度变化曲线。

(a)热导(b)热容图2 表面热导、热容随温度变化曲线24 | 电子制作 2021年02月www�ele169�com | 25实验研究■2.3 首次计算淬火过程温度场利用MSC.MARC 软件模拟渗碳淬火后温度场。

首先进行模型建立及网格划分,定义几何性质、材料性质、初始条件、边界条件等,再定义载荷工况、作业参数并提交运行,即可得到淬火温度场的动态变化图,如图3所示。

17crnimo6 淬火硬度

17CrNiMo6是一种低合金钢,通常用于制造高负荷和高强度要求的零件,比如齿轮、轴承和曲轴等。

对于17CrNiMo6钢的淬火硬度,通常取决于具体的淬火工艺和处理条件。

一般来说,淬火后的17CrNiMo6钢的硬度可以达到58-62 HRC(洛氏硬度)。

淬火硬度的具体数值取决于淬火温度、保温时间以及淬火介质等因素。

在进行淬火处理时,首先将17CrNiMo6钢加热至适当的温度,然后迅速冷却至室温,以达到所需的硬度。

淬火后的17CrNiMo6钢通常具有高强度和优良的耐磨性,适用于高应力和高摩擦环境下的工作条件。

需要注意的是,在进行淬火处理时,应严格控制加热温度和冷却速度,以确保获得理想的淬火硬度和组织结构。

此外,淬火后的零件还需要进行适当的回火处理,以降低内部应力并提高韧性,从而提高零件的整体性能。

总的来说,17CrNiMo6钢经过适当的淬火处理后,可以获得较高的硬度,适用于要求高强度和耐磨性的工程应用中。

淬火硬度的具体数值需要根据具体的工艺条件和要求进行调整和控制。

17crnimo6成分17CrNiMo6是一种低碳合金钢,其主要成分包括碳(C)、硅(Si)、锰(Mn)、磷(P)、硫(S)、铬(Cr)、镍(Ni)和钼(Mo)。

它具有优良的机械性能和热处理性能,广泛应用于制造高强度、高刚性和高耐磨性的零部件。

17CrNiMo6的碳含量较低,通常控制在0.15-0.20%之间。

低碳含量有利于提高钢材的韧性和可焊性。

此外,低碳含量还有助于降低钢材的淬火硬化倾向,提高钢材的综合力学性能。

硅是17CrNiMo6的另一个重要成分,其含量通常在0.15-0.35%之间。

硅可以提高钢材的强度和硬度,并有利于改善钢材的耐磨性。

此外,硅还可以提高钢材的热导率和耐高温性能,有利于减少热处理过程中的变形和裂纹。

锰是钢材的常见合金元素之一,其含量通常在0.60-0.90%之间。

锰可以提高钢材的强度和韧性,并有利于改善钢材的可加工性。

此外,锰还可以提高钢材的耐磨性和耐蚀性,延长钢材的使用寿命。

磷和硫是17CrNiMo6的杂质元素,其含量通常要控制在较低的水平。

磷和硫的含量过高会降低钢材的冷加工性能和焊接性能,甚至引起热裂纹和脆性断裂。

因此,在生产过程中需要严格控制磷和硫的含量。

铬是17CrNiMo6的重要合金元素之一,其含量通常在1.00-1.50%之间。

铬可以提高钢材的强度和硬度,并增加钢材的耐磨性和耐蚀性。

此外,铬还有利于提高钢材的抗氧化性能,延长钢材的使用寿命。

镍是17CrNiMo6的另一个重要合金元素,其含量通常在1.40-1.70%之间。

镍可以提高钢材的强度和韧性,并有利于改善钢材的可焊性。

此外,镍还可以提高钢材的耐腐蚀性能和耐高温性能,有利于钢材在恶劣环境下的使用。

钼是17CrNiMo6的关键合金元素之一,其含量通常在0.20-0.30%之间。

钼可以显著提高钢材的强度和硬度,并改善钢材的韧性。

此外,钼还可以提高钢材的耐高温性能和耐磨性,有利于钢材在高温和高压环境下的使用。

17CrNiMo6是一种具有优良机械性能和热处理性能的低碳合金钢。

17crnimoal热处理工艺17CrNiMo6是一种常用的低合金钢,具有较高的强度和韧性,常用于制造高强度齿轮、轴承和其他机械零件。

为了进一步提高其性能,需要对其进行热处理。

本文将介绍17CrNiMo6的热处理工艺及其对材料性能的影响。

热处理是通过控制材料的加热和冷却过程,改变其组织结构和性能的方法。

在17CrNiMo6的热处理中,常用的工艺包括退火、正火和淬火。

退火是将材料加热到高温,然后缓慢冷却,目的是消除材料内部的应力和改善其可加工性。

17CrNiMo6的退火温度通常在840℃到880℃之间,保温时间为1小时/25mm。

在退火过程中,由于材料的晶粒得到再结晶,晶粒尺寸得到细化,从而提高了材料的塑性和韧性。

正火是将材料加热到适当的温度,保温一段时间后以空气冷却。

正火的目的是提高材料的硬度和强度。

17CrNiMo6的正火温度通常在850℃到880℃之间,保温时间为30分钟/25mm。

正火后的17CrNiMo6材料具有较高的硬度和韧性,适用于制造高负荷和高速的齿轮。

淬火是将材料加热到临界温度,保温一段时间后迅速冷却,以获得较高的硬度。

17CrNiMo6的淬火温度通常在830℃到860℃之间,保温时间为30分钟/25mm。

淬火后的17CrNiMo6具有很高的硬度和强度,但也容易产生内部应力。

因此,在淬火后需要进行回火处理,以减轻材料的应力并提高其韧性。

回火是将淬火后的材料再次加热到适当温度,保温一段时间后冷却。

17CrNiMo6的回火温度通常在150℃到250℃之间,保温时间为1小时/25mm。

回火后的17CrNiMo6材料具有较高的韧性和一定的硬度,适用于制造承受冲击和振动负荷的零件。

除了上述常用的热处理工艺外,还可以根据具体要求进行调质处理、表面渗碳等工艺,以进一步改善17CrNiMo6的性能。

17CrNiMo6的热处理工艺对材料的性能具有重要影响。

通过合理选择和控制热处理工艺参数,可以使17CrNiMo6材料达到所需的力学性能,提高其使用寿命和可靠性。

17CrNiMo6钢热处理工艺和性能分析费斌【摘要】近年来,工业领域的建设与开拓一直备受大家的高度关注与重视.17CrNiMo6钢作为新型材料的代表,其性能的特殊性和加工工艺的复杂性成为了17CrNiMo6钢的突出特征.本文从17CrNiMo6钢应用角度出发,以其热处理工艺和性能作为研究对象,进行了针对性的分析和研究,希望有助于17CrNiMo6钢在各领域生产中得到更好的运用.【期刊名称】《世界有色金属》【年(卷),期】2017(000)006【总页数】2页(P20-21)【关键词】17CrNiMo6钢;热处理工艺;性能研究【作者】费斌【作者单位】江阴市科安传动机械有限公司,江苏无锡214422【正文语种】中文【中图分类】TG16617CrNiMo6钢产生于德国,是DIN17210-(86)标准的钢号,因其合金元素总量维持在20Cr2Ni4钢系列与20CrMnTi钢系列之间,所以将17CrNiMo6钢划分在中合金齿轮渗碳钢类型当中。

与20CrMnTi钢系列相比,从组成成分上看,17CrNiMo6钢的Cr、Ni含量相对较高,而碳含量要比20CrMnTi钢系列少百分之零点零三左右,从强度上看,17CrNiMo6钢强度要远远高于20CrMnTi钢系列,数值大致在200Mpa左右[1]。

由于17CrNiMo6钢热处理工艺较为复杂,因此本次探究采用试验方式加以验证,考虑到17CrNiMo6钢的组织结构问题,所以本次试验就主要对两方面进行分析,一是怎样的热处理过程才能保证17CrNiMo6钢的组织和性能最适合后续冷加工工艺,二是高温渗碳淬火工艺中,如果17CrNiMo6钢经长时间高温后在进行保温和淬火工艺,17CrNiMo6钢表面能否出现异常现象,比如17CrNiMo6钢表面有晶粒长大或者是整体结构改变。

下面将进行具体说明。

2.1 材料的确定为了试验达到更加完美的效果,本次试验将采用另外一种类型的钢材来代替17CrNiMo6钢,根据反复计算,慎重考虑之后,可以得出17CrNiMo6圆钢在不同条件的相关数据,分别有Ms温度378摄氏度、Ac1温度732摄氏度、Bs温度546摄氏度、Ac3温度831摄氏度,而且我们还对试验用17CrNiMo6圆钢进行了光谱分析,下表是光谱分析的具体数据,由表中可以看出,按照德国规定的17CrNiMo6钢Ni成分标准,17CrNiMo6圆钢Ni成分仅有1.1%-1.2%,与标准值略低些,这样的话可能在钢的冲击性表现上会受到一些影响,其他方面对比来看,基本与17CrNiMo6钢标准成分相符,因此,本实验决定用17CrNiMo6圆钢取代17CrNiMo6钢进行试验,选用17CrNiMo6圆钢直径为65毫米左右,高度为140毫米左右。

燃机传动系统17CrNiMo6齿轮材料不同热处理R-S-N疲劳曲线测试研究刘韶峰、胡云波2,邹俊伟'郑学斌2(1.中国航空动力机械研究所,湖南株洲412002;2.中国航发湖南南方宇航工业有限公司,湖南株洲412002)摘要:以燃气轮机传动系统中应用的17CrNiMo6齿轮材料为研究对象,通过两种不同的热处理工艺,分别得到两种齿 轮的心部硬度,分别为心部硬度大于30H R C和大于25HRC(J=12 m m处不大于28H R C),再以齿轮高频试验测试为研究手 段,得到两种不同热处理条件下的弯曲疲劳fl-S-A/曲线。

关键词:燃机传动;齿轮;弯曲疲劳;高频试验中图分类号:T H 114 文献标志码:B文章编号:1002-2333(2016)12-0142-030引言燃气轮机传动系统齿轮箱属于高速重载设备,其中齿轮为主要失效件之一,其失效形式主要为齿轮弯曲疲劳失效。

齿轮弯曲疲劳失效的主要表现形式为在零件表面或局部形成裂纹或发生断裂的现象。

本文主要以燃机传动系统中齿轮材料17CrNiM〇6为研究对象,通过两种不同的热处理工艺,分别得到两种不同的齿轮心部硬度,以齿轮高频试验测试为研究手段,得到齿轮材料17CrNiM〇6的两种弯曲疲劳R-S-N曲线,为类似齿轮箱齿轮的设计提供重要的试验依据。

1试验1.1试验方法采用齿轮弯曲试验设备对轮齿进行脉动加载试验,加载至轮齿出现裂纹或失效,停止试验,得出在此应力下的循环应力次数即寿命数据。

试验时,载荷仅施加在试验轮齿上,每个试验齿轮根据试验要求可进行无数次试验,则可以得到无数个试验点。

每做完一个轮齿的试验,再选取另外一个轮齿进行试验,但所选取的轮齿与进行过试验的轮齿(包括用以支承的轮齿)间隔不少于一个齿。

试验齿轮不作啮合运转。

7.2试验齿轮参数 *123湖南省战略新兴产业项目(2014GK1029)[9 ]张宿,陈淑玲.基于ANSYS Workbench直齿圆柱齿轮淬火过程的热应力模拟[J].机械工程师,2013 (11): 106-107.[10 ]张蓓,袁小会,肖志余.塑料模零件淬火过程有限元模拟分析[J]•模具工业,2014, 40(8): 65-68.,[11 ]董立伟,谷正气,刘水长,等.网格划分对汽车外流场数值计算影响的研究[J]•汽车科技,2012 (1): 12-15.[12]齐学义,陈大为,胡家昕,等.网格划分对轴流式水轮机数值计算结果的影响[J].水电能源科学,2010, 28 (1): 107-109. [13]袁国勇.ANSYS网格划分方法的分析[J].现代机械,2009(6): 59-60.根据GB/T 14230中的相关规定,试验齿轮随机抽取,目的是为了提高试验结果的可信度,并使试验结果能够反映该种齿轮的承载能力[1_\齿轮材料为17CrNiM〇6(渗碳淬火)。

17crnimo6热膨胀系数1. 介绍17crnimo6是一种热处理钢,具有良好的硬度和耐磨性,通常用于制造机械零件、轴件和齿轮等。

对于这种材料,热膨胀系数是一个重要的物理性质。

2. 热膨胀系数的定义热膨胀系数是指材料单位温度变化时长度、面积或体积的增量与其原始长度、面积或体积的比值。

通常用线膨胀系数、表面膨胀系数和体膨胀系数来表示。

3. 17crnimo6的热膨胀系数根据相关数据,17crnimo6的线膨胀系数为11.2×10-6/℃,表面膨胀系数为11.7×10-6/℃,体膨胀系数为11.7×10-6/℃。

这表明17crnimo6在温度变化时会出现微小的膨胀。

4. 热膨胀系数的影响热膨胀系数对于材料的使用具有重要的影响。

在机械设计和工程实践中,我们需要考虑材料在温度变化时的膨胀和收缩,以确保零件的尺寸稳定和工作性能可靠。

5. 应对措施针对17crnimo6的热膨胀特性,我们可以采取一些措施来减少其对零件尺寸和性能的影响。

可以选择合适的工艺和材料配对,进行合理的热处理来控制材料的热膨胀,或者设计补偿结构以抵消热膨胀带来的影响。

6. 总结17crnimo6的热膨胀系数是一个重要的物理性质,对于其在机械制造和工程应用中的使用具有重要意义。

我们需要充分了解和掌握这一物理性质,以有效应对材料在温度变化时的行为,确保零件尺寸稳定和工作性能可靠。

7. 实际应用在实际应用中,17crnimo6的热膨胀系数对于零件的尺寸设计、热工艺控制以及装配工艺等方面都具有重要的影响。

在使用17crnimo6制造机械零件、轴件和齿轮时,需要考虑材料在温度变化时的膨胀和收缩情况,以确保零件的尺寸稳定和性能可靠。

特别是在精密机械零件的生产过程中,必须精确控制热膨胀系数所带来的影响,避免因温度变化而引起的尺寸偏差。

8. 材料配对和工艺选择为了减小热膨胀系数对零件尺寸和性能的影响,可以对材料进行合理的配对和选择。

ASTMA216中文ASTM A 216/A 216M—04高温用可熔焊碳钢铸件标准规范1. 范围1.1 本标准适用于高温并能与其他铸钢件或锻钢件熔焊组成的阀门、法兰、管件或其它承压部件碳钢铸件。

1.2 本标准包括三种牌号钢材: WCA、WCB和WCC。

根据设计、使用工况、机械性能和高温特性来进行选择。

1.3 本标准中分别采用英寸—磅制单位和SI国际单位制单位,国际单位制数值用括号表示。

两种单位制对应数值并不完全相等,因此,每种单位制必须独立使用。

两种单位制的混合使用可能导致与本标准不相符。

2 引用标准2.1 ASTM标准:A 488/A 488M 钢铸件焊接工艺规程和焊接人员资格评定标准A 703/A 703M 承压部件钢铸件通用要求A 985/A 985M 承压件用熔模钢铸件通用技术要求E 165 液体渗漏探伤方法E 709 磁粉探伤检测2.2 阀门及配件工业制造商标准化协会标准:SP 55 阀门、法兰、管件及其他配件用钢铸件(目测)3 一般交货条件3.1 除了熔模钢铸件,按本标准提供的的材料应符合A 703/A 703M标准的相应要求,包括符合购买方在订单中规定的补充要求。

不遵照标准 A 703/A 703M 规定可能会造成与本标准的不一致性。

万一本标准与标准A 703/A 703M发生冲突,应以本标准为依据。

3.2 按本标准提供的熔模钢铸件应符合标准A 985/A 985M的要求,包括购买方订单中的补充要求。

不遵照标准A 985/A 985M的规定将造成与本标准不相符。

如果本标准与标准A 985/A 985M发生冲突,应以标准A 985/A 985M为依据。

4. 定单内容4.1 询价和定单应包括或规定以下内容:4.1.1 用型模号码或图纸描述铸件(铸件图纸应注明尺寸公差);4.1.2 钢牌号;4.1.3 选择的标准规范;4.1.4 铸件是否可使用熔模铸件方法等;4.1.5 包括验收标准在内的补充要求。

异种金属焊接技术何康生、曹雄夫编著机械工业出版社1986年10月第一版随着现代工业的发展,对结构和材料的要求越来越高,如造船和海洋工程要求解决大面积拼板、大型立体框架结构自动焊及各种低合金高强钢的焊接问题;石油化学工业要求解决各种耐低温及耐各种腐蚀性介质压力容器的焊接问题;航空航天工业中要求解决铝、钛等轻合金结构的焊接问题;重型机械工业中要求解决大截面构件的拼接问题;电子及精密仪表制造工业要求解决微精密焊件的焊接问题。

工业产品的结构调整及技术进步对焊接技术提出了更高的要求,同时也促进了传统焊接工艺的变革与新型焊接技术的开发与应用。

优质、高效、节能的现代焊接技术正逐步取代能耗大、效率低和工作环境差的传统焊条电弧焊焊接工艺,焊接技术结构性的转变必将对装备制造业技术水平与生产能力的提升发挥更加重要的作用。

现代化动力机械、化工和石油加工设备以及多种食品的许多零部件,都要在高温、巨大的载荷、强烈浸蚀性介质、电磁场或放射性环境中长期工作。

因此,用来制造这些零部件的材料,必须是满足上述要求的特殊材料,如高合金钢、有色金属以及专用合金等。

显然,如果整个设备和仪器都采用贵重材料制造,不但会使生产工艺过程大为复杂化、显著提高设备和仪器的造价、更重要的是满足不了使用要求。

此外,运载火箭、航天器、超音速飞机、现代化的潜艇等部门的发展更与材料性能紧密相关,这些部门要求使用的材料在低温和高温下有很高的比强度,以及在振动和高速运行时,具有足够的强度和寿命,以保证长期工作的可靠性。

目前对所有材料的性能分析表明,单独使用任何一种材料都不能同时满足上述的全部要求。

通常,任何一种构件在使用过程中,其各部分所承受的载荷并不一致,一部分零件的工作条件较差,可能接近许用应力的极限值,而另一部分零件的工作条件可能只承受很小的应力。

显然,在这种场合下,应用异种金属焊接结构就比较合理。

把异种金属零件连接成一个整体部件,焊接常常是最好的方法。

有时也可以采用钎焊,但接头的强度和耐腐蚀等性能往往受到钎料性能的限制,不容易满足较高的使用要求。

热处理对车用 17CrNiMo6合金结构钢机械性能影响研究摘要:本研究是淬火及回火温度等热处理条件的改变,探讨低合金镍铬钼锻钢的机械性质与金相显微组织的关系。

结果显示,低合金镍铬钼锻钢经过淬火后再施以不同回火温度的回火组织,会随着回火温度升高导致块状肥粒的晶粒变大,而针状肥粒铁(针状铁素体)则相对地变少。

经过淬火-回火热处理之后的抗拉强度、降伏强度及硬度值都随着回火温度的升高而递减;冲击韧性则会跟随着回火温度的升高而增加。

淬火-回火热处理之后的拉伸及冲击破断面之韧窝状的延性破坏模式,会随着回火温度的升高变的更加明显。

而低温的回火条件其破断面除了有延性破坏之外,还会有劈裂破坏特征的脆性破坏模式局部发生。

关键词: 低合金镍铬钼钢;淬火-回火;机械性质;冲击韧性中图分类号:TG146 文献标识码:AEffect of heat treatment on mechanical properties of 17CrNiMo6alloy structural steel for vehicleHOU Shi-yuan(Zibo Vocational Institute, Zibo 255000 china)Abstract:The purpose of this study is to investigate therelationship between mechanical properties and microstructure of low alloy Ni Cr Mo forged steel with the change of quenching and tempering temperature. The results show that with the increase of tempering temperature, the grain size of massive fertilizer grain increases,while the acicular fertilizer grain iron (acicular ferrite) decreases. The tensile strength, yield strength and hardness decrease with theincrease of tempering temperature, while the impact toughnessincreases with the increase of tempering temperature. The dimple like ductile failure modes of tensile and impact fracture surfaces after quenching tempering heat treatment become more obvious with theincrease of tempering temperature. In addition to the ductile failure, the brittle failure mode of splitting failure occurs locally in thelow temperature tempering condition.Key word:Low alloy Ni Cr Mo steel;quenching tempering;mechanical properties; impact toughness1引言低合金钢中的镍铬钼钢,如 DIN 17CrNiMo6 ( AISI 4820 ) 在变速箱和差速器齿轮中使用广泛。

17CrNiMo6内齿圈渗碳淬火变形的控制风电内齿圈如图1所示。

材料:17CrNiMo6;法向模数Mn=14;跨棒距M=1440.457 +1.28 +0.79mm;直齿。

技术要求如下:(1)粗加工后调质处理硬度240~280HBW。

(2)齿部渗碳淬火,磨齿后有效淬硬层深度为2.4~3.0 m m,齿部表面硬度为58~62HRC,心部硬度为35~45HRC。

(3)渗碳淬火、回火后的力学性能,Rm≥1080MPa,Rp0.2≥850M P a,A≥10%,Z≥35%,AKV≥40J/cm2。

(4)内孔变形量控制在0.5~0.8mm,径向跳动≤0.30mm。

(5)渗碳淬火、回火后的金相组织,M为1~3级,Ar为1~3级,K为1~3级。

1. 影响淬火变形的因素(1)内应力的影响在通常情况下,淬火零件的变形包括尺寸变化和几何形状变化,但不论哪种变化,都是由于淬火时工件内部产生的内应力所造成的。

根据内应力形成原因的不同,又分为热应力与组织应力。

工件变形主要就是这两种应力综合作用的结果,如果应力大于材料的屈服强度,就会发生变形,甚至开裂。

加热和冷却都是应力集中表现的时段,加热速度越快,变形倾向越大,因此必须对加热和冷却引起足够的重视。

老板继续说:还搞了个揭幕剪彩仪式,仪式完了我这里被他们中午包场了,所以明天中午你过来吃饭的话就不行了。

图1 零件外形对于材料为17CrNiMo6的内齿圈来讲,由于直径与壁厚比甚大,工件的抗变形能力差,而淬火时冷却速度快,且17CrNiMo6淬透性好,内孔涨大倾向严重,甚至会变成腰鼓形。

(2)工件形状对变形的影响内齿圈最大外径为1713mm,齿顶圆直径约1453mm(齿根圆约1 5 1 0 m m),壁厚不足130mm,其变形倾向极大,甚至会有不规则变形。

齿圈只有齿部渗碳,这样就形成内外含碳量的差别,引起淬火时转变的不等时性,而齿圈上部、下部与油的热交换快,导致上下先转变,中部后转变,同样心部也存在类似的不同时转变,因此形成腰鼓形的几率增大。