QD75/20T-31.5-司双梁桥式起重机小车啃轨原因分析及处理

- 格式:pdf

- 大小:610.86 KB

- 文档页数:2

3、啃轨的原因当起重机运行造动时,会产生纵向或横向力,如大、小车同时制动,即会产生一个折成制能源,使轨道蒙受一个斜向拉力。

假如轨道安装时两侧存在高差,起重机重口就会全部移向低的一侧,从而增添轨道所承蒙的横向力,使轨道的一侧车轮紧夹在轨道外侧,造成啃轨。

稍微的啃轨会造成轮缘及轨道的侧面有显著的磨损痕迹,严峻啃轨会造成轮缘和轨道的侧面金属剥降或轮缘向外变形。

起重机运行时啃轨,有的是车轮问题,有的是轨道问题,还有的是桥架问题和电机问题,啃轨的起因多种多样,需一一进行分析。

1.1车轮(1)应两边主、被动轮的直径不相等(果制作和磨损不平均所致),大车运行时,在雷同的转速下,两边的行程不相等,直径大的一侧就要逐步超前,使车体歪斜而产生啃轨。

(2)车轮的安装地位不准确,也轻易造成啃轨。

重要有以下几种:①四个车轮的安装位置不在矩形的四角。

同侧中央不在一条直线上,车轮偏斜,这时主、被动轮皆会造成啃轨。

车轮位置呈平行四边形,对角线D1>D2,啃轨车轮在对角线位置。

车轮位置呈梯形,啃轨位置在同一条轴线上,L1②车轮在水立体内的位置偏差造成啃轨现象。

一个车轮有偏斜时,当向一个方向运行时,当车轮啃轨道的一侧,当反向运行时,又啃轨道另一侧,装载机,此现象较轻。

当向一个方向运行时,车轮啃轨道的一侧,而反向运行时,同一车轮又啃轨道另一侧,此现象较为严重。

1.2轨道由于轨道安装不正确、不吻合安装技术要求,而造成轨道跨度公差及2根轨道相同跨度标高误差超标等,都能造成大车运行啃轨。

(1)轨道安装量量不及格,轨道水平曲折过大(要求侧面直线度误差不大于2mm),超过跨度私差时,就会产生啃轨,这种啃轨在固定线段。

(2)轨道轨距过大时,外侧轮缘啃轨;轨距过小时,内侧轮缘啃轨。

(3)2根轨道同一截面上的轨面高度差过大(柱子处不大于10mm,其它处不大于15mm),造成大车侧移,超高侧外侧啃轨,另一侧内侧啃轨。

(4)轨距一端大、一端小,2根轨道平行度超差。

桥式起重机啃轨原因分析及解决方式起重机是一种常用设备,不仅在陆地上我们可以见到各种类型的起重机,被广泛应用于冶金、矿山、机械制造加工等行业。

随着企业的使用频率越来越高,在正常使用保养中,桥式起重机会经常出现啃轨的现象。

下文我们将对这一现象进行分析。

1啃轨的定义啃轨是指在起重机大车或小车运行过程中,大车或者小车的车轮轮缘与轨道侧面应该保持一定间隙,但由于车轮轮缘与轨道侧面接触产生水平侧向推力,引起轮缘与轨道的摩擦及磨损,通常称为啃轨。

2啃轨的危害①. 降低车轮的使用寿命由于起重机的车轮的材料一般是使用铸钢,经过淬火等工序之后,一般可以使用10年以上。

但是由于啃轨的原因,车轮的寿命会大大减小,这会严重影响生产安全和生产效率。

②.磨损轨道啃轨情况的发生,车轮和轨道由于是刚性接触,会在一定程度上加剧轨道的磨损,随着磨损量的增大,起重机大小车的稳定性减小,严重影响安全。

③.脱轨危险当车轮或轨道磨损严重时,车轮可能会爬到轨道顶面,致使大车或小车脱轨,引发安全事故。

④影响厂房的结构用于起重机啃轨时会发出噪声、引起震动,而且起重机运行时会产生水平侧向力,使起重机产生不正常的振动,从而是厂房建构产生振动,受到一定程度的损害。

3啃轨的判定及表现形式①.在起重机轨道的侧面有很明显摩擦很光亮的平面,导轨上有很锋利的棱角,轨道顶面有雪白色的亮斑。

②.桥式起重机行驶时,轮缘与轨道之间的间隙有明显的变大或者变小现象。

③.桥式起重机在运行中,车体产生歪斜,车轮走偏。

④.大车运行时会产生刺耳啃轨声,啃轨严重时,大车不仅会产生刺耳的噪声,而且会引起大车轻微的跳动,这也就是我们通常说的爬轨现象。

4 啃轨原因分析引起起重机啃轨的原因很多,但主要原因有这两个方面:一是轨道变形;二是起重机工业制造技术上存在缺陷以及安装者安装能力及技术不足。

引起轨道形变的原因有以下几个方面:①.由于起重机的大车和小车经常在轨道上来回行走,轨道上承受的这种压力在外部表现为间歇性的,而在轨道内的应力表现形式为交变应力,这来来回回反复的作用,就会使轨道产生变形或位移。

桥式起重机啃轨的综合分析与解决措施一、前言桥式起重机俗称“行车”、“天车”,被广泛应用于工业企业、港口车站、仓库料场、水电站、冶金制造等行业。

以电炉炼钢生产为例,废钢的兑料、钢水的吊运、电炉炼钢设备的安装与维修都是由行车来完成的,所以行车的正常运行是生产进行的唯一保障。

“啃轨”又称啃道、咬道,是天车在运行过程中极其常见的现象。

所谓啃轨是指行车的大车或小车在运行过程中车轮轮缘与轨道侧面严重挤压,产生侧向推力,并引起轮缘与轨道的摩擦及磨损的现象。

二、啃轨现象的判断方法天车正常运行时,轮缘与轨道侧面之间是保持一定的间隙(20~30mm),啃轨是轮缘与轨道相对歪斜运行到一定程度后产生的结果,同时也是车体走斜的过程。

检查行车是否啃轨,可以根据以下现象进行判断:1、行车啃轨,轨道侧面经常会出现一条明亮的痕迹,严重时轨道一侧存在台阶。

2、行车车轮的内侧有明显的磨损痕迹,并会伴有毛刺及铁屑。

3、行车在行走的过程中会发出嘶嘶的声音,并伴随着钢轨左右扭摆。

4、行车在行走过程中,尤其是启动与制动时车体是否存在跑偏与扭摆。

5、行车在行驶时,在短距离内轮缘与轨道间隙有明显变化。

三、啃轨对设备与生产的影响1、加剧行车轨道磨损行车啃轨运行会导致轨道磨损成台阶状,当支撑车轮的轨道翼缘宽度磨损量达到原尺寸的5%时,便给与报废,大大减小了轨道的使用寿命。

2、缩短车轮组的使用寿命如果车轮组安装与使用正常,经过淬火与调质处理的车轮其使用寿命约为10年左右。

而啃轨严重的车轮,其使用寿命只有1到2年,甚至几个月的时间。

3、增加传动机构的运行阻力测验表明,当天车在严重啃轨的条件下运行时,其传动机构所受到的运行阻力比正常运行时增大 1.5~3.5倍。

由于运行阻力增加,使驱动电机与传动机构超载运转,严重时会烧坏电机,扭断传动轴。

4、损坏厂房结构行车啃轨必然产生水平侧向力,这种侧向力将直接导致轨道横向位移,造成轨道紧固螺栓松动。

同时由于啃轨,天车在运行过程中,产生不正常的振动,将不同程度的损坏厂房结构。

桥式起重机啃轨原因分析及解决方法李云(广州市特种机电设备检测研究院)啃轨的现象桥式起重机啃轨的现象是指桥式起重机大车或小车在运行过程中轮缘与轨道侧面严重挤压,产生侧向推力,并起轮缘与轨道的摩擦及磨损通常称为啃轨。

正常运行时轮缘与轨道侧面之间是保持一定的间隙,啃轨是轮缘与轨道相对歪斜运行到一定程度后产生的结果。

啃轨的现象表现形式有多种:单轮啃轨、多轮啃轨、同侧啃轨、异侧啃轨,有时甚至运行方向不同,啃轨的形式也不同。

桥式起重机啃轨的会造成许多危害:(1)使车轮、轨道磨损,缩短其使用寿命。

(2)增加运行阻力、影响减速器运转、电机负荷增大,甚至出现烧电机、断传动轴,轴承损坏,断齿现象。

(3)引起桥式起重机产生振动、冲击,使主梁、端梁、轨道等连接部位松动、断裂、开焊、整机结构产生变形。

(4)严重时,会使负荷摆动过大、产生脱轨,发生人身或设备安全事故。

2啃轨的原因分析造成桥式起重机啃轨的原因有多种:有金属结构的,有传动机构的,轨道问题引起的、车轮问题或其他原因引起的。

2.1金属结构的原因(1)主梁变形。

最常见的变形是拱度减少。

除设计和制造工艺影响外,不合理的使用、吊运、存放、安装和修理、高温工作环境都会引起主梁拱度减少,当两根主粱拱度减少到某个程度且相差较大时,就会产生小车啃轨;另外,主梁旁弯也会引起小车啃轨,主梁下挠,对主梁不正当气割或焊接,起重机运行的水平惯性力都可能使到主梁旁弯,主梁旁弯到一定程度时,就会造成小车夹轨而产生啃轨。

(2)端梁变形。

主梁变形、对端梁不正当气割或焊接等会使到端梁变形,造成大车车轮歪斜,产生啃轨。

(3)对角线超差变形。

由主梁、端梁组成的桁架结构因制造缺陷如:主梁与端梁不垂直、与同跨起重机发生碰撞等原因会由矩形变成平行四边形。

从而使驱动轮与被动轮不能在同一直线上运动,产生啃轨。

2.2传动机构的原因(1)电气传动不同步。

分别驱动时电机磁极不同、转子回路所串电阻的阻值偏差太大造成两边电机转速差异大,左右两侧的运行速度不一,车体走斜产生啃轨。

桥式起重机运行啃轨原因分析【摘要】介绍什么是桥式起重机啃轨,啃轨所带来的危害和影响,以及对桥式起重机啃轨原因进行的分析。

【关键词】桥式起重机;啃轨;原因一、前言在桥式起重机的使用安装过程中,运行时经常出现啃轨现象。

所谓啃轨又称啃道或咬道,是指桥式起重机大车或小车在运行过程中,相对于轨道歪斜,车轮轮缘与轨道侧面接触,产生水平侧向推力,致使轮缘与轨道产生摩擦及磨损的现象称之为桥式起重机运行啃轨。

在正常运行情况下,起重机的车轮轮缘与轨道之间有一定间隙,但实际上由于某些原因,起重机在行驶过程中,车轮轮缘与轨道一侧会强行接触,而造成啃轨。

啃轨的现象有多种情况,如一个车轮啃轨,多个车轮同时啃轨,以及往返同侧或两侧分别啃轨等。

判断是否啃轨可以观察车轮轮缘与轨道的侧面有无明显磨损痕迹,严重时轨道上会有铁屑;起动、制动时出现走偏摇摆,并有异常声响;运行电机发热;起重机运行时有脱轨现象等。

二、起重机啃轨的影响1.降低车轮使用寿命。

车轮与轨道一侧强行接触,造成磨损、金属剥落、轮缘变形,从而导致车轮无法达到正常使用年限,甚至使用几个月后就必须更换。

2.轨道的磨损。

严重的啃轨会将起重机轨道磨成台阶状,直至不能继续使用。

3.对房梁的影响。

起重机运行啃轨,会产生水平侧向力,将导致轨道横向位移,使轨道紧固螺栓松动;还将引起起重机的振动,对厂房结构产生附加的横向载荷,从而影响房梁的使用寿命。

4.增加运行阻力。

起重机啃轨时,运行阻力增加,严重的阻力将增加1.5~3.5倍。

由于运行阻力的增加,将增大运行电机的功率消耗和机械传动机构的负荷,严重时可能烧坏电机或扭断传动轴等设备。

5.造成脱轨的危险。

啃轨严重时,起重机在行驶中会突然脱轨,造成重大事故。

6.起重机工作时噪声大,振动大。

三、起重机啃轨的原因起重机啃轨的原因很复杂,主要是由轨道、车轮、小车架或桥架和传动系统等引起的。

因此将对几个因素进行具体分析。

1.轨道问题造成的啃轨轨道水平弯曲过大或轨道的局部变形过大,超过跨度公差时必然引起啃轨,特点是啃轨发生在局部或一段轨道上。

起重机啃轨原因分析及现场排查解决方案王纯兵桥、门式起重机啃轨是指设备在运行过程中,两侧车轮轮缘与承载轨道的侧边产生挤压和摩擦,造成轨道或车轮轮缘损坏,严重时甚至使不能行走通过的现象。

具体表现为:1.产生同向单侧接触,类似于弧形轨道起重机设备的转弯导向功能,通常因不影响使用,不需要进行处理,仅需要观察其磨损情况。

2.产生异向单侧同时接触,甚至影响设备正常行走,这是典型的啃轨现象,必须及时排查,消除隐患,避免轨道基础或设备造成损坏。

一、根据桥、门机制造安装过程质量控制要求,分析产生啃轨的原因有以下多种因素:1.轨道安装不平,同一截面高差太多,行走时设备向轨面较低的一侧滑动;2.轨道垫板存在间隙,导致不受载时轨道是平的,受载后,轨道就凹下去或拱起来的现象,表现为固定轨道的螺栓产生松动。

3.设备两侧自身重量不均衡,或经常在单侧从事起吊作业,;4.两侧行走车轮直径加工精度超差,或两侧电动机转速不匹配,制动时间不同步导致两侧行走距离不一致,斜向行走;5.小车轨道顶部形成的(在小车基距范围内)局部平面度、或小车行走车轮超差,致使小车行走到此区域时个别车轮不能与轨道面接触,如果是从动轮则不转动,如果是主动轮则在高速档时靠惯性能通过,低速档时出现侧向偏移,不能通过该区域现象;6.同一轴线上的车轮水平偏斜超差,或是水平偏斜同向,产生类似“转弯”现象,设备不能直线行走,向前运行时,车轮啃轨道的一侧,返回时同一车轮又啃轨道的另一侧;7.同一端梁上的车轮同位差、平行度超差,或轨道直线度超差,致使其累积误差大于车轮轮缘与轨道之间的间隙,产生“挤死”现象;8.结构刚度不够,导致车轮相对位置在受载荷较大时发生变化而啃轨。

二、根据不同的产生原因,谨提出以下现场排查方案供参考,也有可能是多种因素同时存在,实际处理时必须要分析出啃轨的原因,以便对症下药。

1.用水准仪检查轨道水平,间距2000取点,排除轨道水平问题解决方案:增加轨道垫板;2.跟车检查轨道压板螺栓情况,排除垫板存在间隙。

论桥式起重机啃轨现象的原因和处理方法摘要:桥式起重机是现代工业生产中常见的一种重要设备,但在使用过程中常常出现啃轨现象,导致机构部件的损坏以及安全隐患。

本文将分析桥式起重机啃轨现象的原因、特点和危害,并提出应对措施,以提高设备可靠性和运行安全性。

一、桥式起重机啃轨现象的特点和危害桥式起重机指的是横跨在工业场地中的双轨桥上的起重机。

在使用过程中,桥式吊车在行进过程中会出现啃轨现象,表现为轮胎经过轨道时会发出尖锐的噪音或轨道表面被磨损,严重的情况下会导致桥式起重机偏离轨道或者无法正常行驶。

啃轨现象的主要危害有以下几点:1.损坏机构部件:啃轨现象会使得轮胎和轨道之间的摩擦增大,加速机构部件的损坏,例如轮胎和轮轴的磨损、轨道的变形等;2.影响正常使用:啃轨现象会引起桥式起重机的行进不稳定,甚至导致桥式起重机无法行驶,从而影响工业生产的正常进行;3.安全隐患:啃轨现象容易导致桥式起重机偏离轨道或者无法正常行驶,引起事故,直接威胁到人员和设备的安全。

因此,有效地解决啃轨问题,对于保障设备的安全运行和延长设备的使用寿命具有重要的意义。

二、桥式起重机啃轨现象的原因1.轮胎磨损:桥式起重机吊车在运行时,经常会穿行在高峰路段或者悬挑较大的位置,导致轮胎长时间受力,使得轮胎本身产生疲劳和变形,轮胎表面的硬度和粗糙度发生改变,从而加重了轮胎和轨道的摩擦力,进而导致了啃轨现象。

2.轨道的磨损:桥式起重机吊车在长时间的使用中,轨道接受的重量很大,摩擦产生的热力容易使轨道表面硬度减弱、变形或产生裂痕,从而加重了轮胎和轨道的摩擦力,导致了啃轨现象。

3.引导滑道和轮距的偏移:桥式起重机吊车经过较长时间的使用,由于各种因素的影响,例如电机变频器寿命到期,机器自身振动,轴承老化等,引导滑道和轮距偏离原有设计数值,导致了轮胎与轨道之间的摩擦力增大,从而引起啃轨现象。

4.矫直轨的表面处理:桥式起重机在行驶过程中,轮胎在矫直轨表面上接触,必然会在表面产生划痕或刮擦,从而减少矫直轨表面粗糙度,增大了轮胎和轨道之间的摩擦力,引起啃轨现象。

浅谈桥式起重机啃轨的处理对策1. 引言1.1 桥式起重机啃轨问题的产生桥式起重机啃轨问题的产生主要是由于桥式起重机在工作时,载重过大或者行驶速度过快造成重载冲击,导致轮胎轧辗轨轮,进而啃轨。

长期使用及工作环境恶劣也是啃轨问题的重要原因之一。

桥式起重机在使用过程中,如果没有加强维护管理,及时更换磨损严重的部件,也容易导致啃轨问题的发生。

操作人员对桥式起重机的使用方式不当、超过负载能力等操作失误也会造成啃轨。

桥式起重机啃轨问题不仅给设备带来了损坏,也给工作效率和安全性带来了威胁。

啃轨会导致轨道变形,影响桥式起重机的运行稳定性和平顺性,甚至造成设备部件磨损加剧,严重影响设备寿命。

及时处理啃轨问题,提高维护管理水平,优化工作环境,调整使用方式,加装防啃轨装置等措施非常重要,能有效提高桥式起重机的工作效率和安全性。

有效解决桥式起重机啃轨问题,是提高设备运行效率、延长设备寿命的关键所在。

1.2 啃轨对桥式起重机的影响啃轨对桥式起重机的影响是非常严重的,它会直接影响到起重机的正常运行和安全性。

啃轨会导致桥式起重机的轨道受损,进而影响起重机的行驶和操作。

如果起重机的轨道严重受损,可能会导致起重机无法正常行驶或者发生意外危险。

啃轨问题也会增加起重机的维修成本和维护难度。

因为啃轨会导致轨道的损坏,需要进行及时修复和更换,这不仅会增加维修费用,还会影响起重机的正常使用时间。

啃轨问题还会影响桥式起重机的稳定性和操作效率。

起重机受到啃轨问题的影响,可能会出现晃动或者不稳定的情况,影响起重物体的精准操作。

保持起重机远离啃轨问题对于提高起重机的工作效率和安全性至关重要。

2. 正文2.1 分析桥式起重机啃轨问题的原因桥式起重机啃轨问题的产生主要是由于以下几个原因:桥式起重机在运行过程中可能由于使用不当或者设备故障导致轨道和轮轴之间的摩擦增大,从而造成轨道的磨损和啃轨现象。

由于桥式起重机长期在同一轨道上运行,轨道表面会逐渐磨损,轨道面产生凹陷或者磨损不均匀也会导致啃轨问题的出现。

桥式起重机啃轨原因分析及解决方法摘要:桥式起重机是起重设备的主要机种,在使用一定时间后,由于各种原因,都会出现不同程度的大车运行啃轨现象,易造成设备发生故障,影响企业正常生产,引发安全隐患,这里就桥式起重机大车啃轨现象进行探讨分析,并提出解决改进方法。

关键词:桥式起重机;啃道;分析1.车轮啃道的危害(1)车轮啃道加速了车轮轮缘的磨损,使车轮使用寿命大大减小,缩短了更换周期,增加了修理投入。

(2)啃轨使轨道侧面磨损加快,降低轨道使用寿命,且产生作用于轨道紧固螺钉的横向力,易使轨道的位置偏移。

(3)起重机车轮啃道严重时,会使其运行阻力较正常情况下大很多。

运行阻力的增加,将加大电动机功率的消耗,甚至可能烧坏电动机;同时机械传动件的负荷也会加大,因而加速机械零件的损耗,严重时可能会发生断裂事故,造成突然停机。

(4)车轮啃道必然产生水平的横向力,一横向力会使厂房结构多承担一个横向载荷,造成厂房超载,影响厂房结构的使用寿命。

(5)车轮啃道严重时,特别是当遇到轨道接头的间隙很大时,车轮轮缘有可能爬上轨道顶面,从而造成脱轨的危险。

2.发生啃道的原因起重机车轮啃道的产生原因一般认为是很复杂的。

经归纳总结,主要是由三方面因素导致这一现象的。

(1)当起重机车轮与轨道的相对歪斜达到一定值时,在运行过程中车轮轮缘将和轨道侧面接触,以限制歪斜,造成啃道现象。

(2)由于主动轮驱动不同步,使起重机在行走时偏离轨道中心线,产生啃道现象。

(3)起重机车轮与轨道的安装精度较低,在起重机开始投入使用时就有车轮轮缘啃道的弊病。

3.关于这三方面导致轮缘啃道的原因分析及解决办法(1)车轮与轨道的相对歪斜是导致啃轨最主要且最常见的原因。

车轮的歪斜可以分成两种:水平歪斜和垂直歪斜,如图1所示。

图1图1a中车轮的纵向中心线对轨道侧面不平行。

由于车轮旋转时,它前进的方向垂直于其横向中心线,这样起重机运行一段距离后,轮缘将和轨道侧面摩擦,发生干涉。

起重机向前运行时,右侧轮缘擦上轨道;向后运行时,左侧轮缘擦上轨道;车体则同时被带成歪斜运行。

浅谈桥式起重机啃轨的处理对策随着工程建设的不断发展,桥式起重机已经成为了许多工地必备的重要设备之一,它的起重能力和工作效率都得到了极大的提高。

在实际使用中,桥式起重机啃轨的现象却经常会给用户带来诸多困扰。

那么,如何有效地处理桥式起重机啃轨的问题呢?下文将从桥式起重机啃轨原因的分析以及处理对策来进行探讨。

首先我们来分析一下桥式起重机啃轨的原因。

桥式起重机啃轨是指在运行过程中,桥式起重机的轮胎与轨道的接触面出现间隙,导致桥式起重机的轮胎直接与轨道相接触,从而产生啃轨的现象。

这一现象可能会受到多种因素的影响。

首先是设备自身的问题,例如轮胎的磨损、轨道的变形等;其次是操作不当,比如运行速度过快、转向不当等;最后是环境因素,如地面不平整、轨道安装不合理等。

这些因素的综合作用,往往会导致桥式起重机出现啃轨的问题。

针对桥式起重机啃轨的原因所展开的处理对策,首先需要从设备自身出发。

对于轮胎的磨损问题,需要定期进行检查和更换,确保轮胎的磨损程度符合安全要求。

而对于轨道的变形问题,可以通过定期的维护和保养来解决,保持轨道的整体性能。

其次是要求操作人员进行规范的操作,包括限制运行速度,注意转向角度,确保操作过程中安全稳定。

对于环境因素,可以考虑对地面进行平整处理,或者对轨道进行重新安装或调整,保证轨道的平整度和安装质量。

除了以上措施外,还可以通过技术手段来解决桥式起重机啃轨的问题。

可以通过安装轨道辅助装置来减少轮胎与轨道的间隙,增加接触面积,从而减少啃轨的可能性。

也可以通过提高轮胎和轨道的材质质量,增加轮胎的抗磨损能力,降低轮胎与轨道接触面的磨损程度,减少啃轨问题的发生。

桥式起重机的啃轨问题是一项需要综合考虑设备、操作和环境因素的工程技术问题。

只有通过对桥式起重机啃轨问题的全面分析和有效的处理对策,才能够有效地减少啃轨问题的发生,提高桥式起重机的使用效率和安全性。

希望本文的内容能够对相关工程技术人员有所帮助,也希望桥式起重机啃轨问题能够得到有效的解决,为工程建设提供更好的保障。

浅谈桥式起重机啃轨的处理对策桥式起重机是一种常用的起重设备,它主要由桥架、车行机构、起重机构和电气设备等部分组成,广泛应用于工矿、港口、仓储等领域。

在使用过程中,桥式起重机出现啃轨现象是比较常见的问题,啃轨会导致起重机运行不稳定、安全性下降等问题,因此对此问题进行处理对策是非常重要的。

本文将就桥式起重机啃轨的处理对策进行探讨,希望能够为相关工作提供一定的参考。

一、啃轨的原因分析1. 部件磨损:桥式起重机在长时间使用后,其关键部件如车轮、轨道等会出现磨损现象,导致与轨道接触面积减小,从而增加了轨道的磨损程度。

2. 过载作业:如果桥式起重机在超负荷的情况下工作,车轮与轨道的接触面积将增加,从而导致轨道的啃轨现象。

3. 设计不合理:有些桥式起重机的设计不合理,或者安装不规范,也会导致桥式起重机啃轨现象的出现。

二、桥式起重机啃轨的处理对策1. 加强维护管理:定期对桥式起重机的关键部件进行检查和维护,及时发现并处理车轮、轨道等部件的磨损问题,可以有效减少啃轨的出现。

2. 提高操作技术:对桥式起重机的操作人员进行技术培训,加强操作规范,严格按照设备的额定载荷进行作业,避免出现过载的情况,降低对轨道的磨损。

3. 设计优化改进:对已出现啃轨问题的桥式起重机,可以通过改进设计、安装过程以及相关部件的优化来解决问题,提高设备的稳定性和安全性。

4. 更新维护设备:对一些老化严重的桥式起重机设备可以考虑进行设备更新,选用更加先进的材料和技术,提高设备的耐磨性和稳定性,降低啃轨的风险。

5. 使用轨道防护装置:针对常见的磨损啃轨问题,可以在轨道的安装位置加设轨道防护装置,提高其耐磨性,减少轨道的磨损程度。

6. 定期维护检查:建立桥式起重机的定期维护检查制度,对关键部件进行定期检查和维护,确保设备的稳定性和安全性。

桥式起重机啃轨是一个常见的问题,但可以通过加强维护管理、提高操作技术、设备更新维护以及使用轨道防护装置等多种手段进行有效的处理对策,避免啃轨问题的出现,保障桥式起重机的安全稳定运行。

QD75/20T—31.5—司双梁桥式起重机小车啃轨原因分析及处理QD75/20T-31.5-司双梁桥式起重机作为典型的特种设备,对其运行、检修、操作等都有严格的要求,本文对起重机小车啃轨现象进行分析,并根据起重机的特性和结构选择最合理的检修方案,在检修后进行自检,并经特种设备专业检验机构检测符合安全投入使用标准,并在今后起吊工作前、中、后进行检查和运行监视等,严格按照特种设备使用、操作和检验规程投入安全生产工作,确保其在安全的运行状态下保证起吊工作安全正常进行。

标签:双梁桥式起重机;啃轨;原因分析;处理Abstract:As a typical special equipment,the QD75/20T-31.5-double-beam bridge crane has strict requirements for its operation,overhaul and operation. This paper analyzes the phenomenon of gnawing rail on the trolley of the crane. And according to the characteristics and structure of the crane,it chooses the most reasonable maintenance program,after the overhaul of self-inspection,and special equipment professional inspection institutions tested in line with the safety of the use of standards. In the future hoisting work before,during and after the inspection and operation monitoring,we must ensure that in strict accordance with the use of special equipment,operation and inspection procedures,and ensure its safe operation in a safe and normal state of operation.Keywords:double beam bridge crane;rail gnawing;cause analysis;treatment1 设备概述某电厂使用的QD75/20T-31.5-司双梁桥式起重机(以下简称起重机)系宁夏银川起重机器厂生产,额定起重量75/20T,跨度31.5m,工作级别A5,主要用于火力发电机组大修、小修及日常檢修和维护的起吊工作,使用频率较低。

论桥式起重机“啃轨”现象的原因和处理方法文章通过分析桥式起重机在“啃轨”现象的原因,从不同方面这方面分析桥式起重机“啃轨”的处理方法,减缓以减少起重机工作时啃轨现象的发生。

桥式起重机在工作中遭遇“啃轨”现象非常常见,主要表现在几个各方面:一是起重机的轨道侧面或车轮轮缘内侧有斑痕,甚至有双锯鱼或掉铁屑;二是起重机在工作运行中车体经常出现歪斜,使得车轮走偏和扭摆,这种情况在起重机起动或制动时更明显;三是起重机在运行过程中发出啃咬“嘶嘶”或“吭吭”声;四是起重机运行中出现爬轨或脱轨等严重现象。

下文在处理桥式起重机“啃轨”现象时,从现场观察判断以及判断做相关数据鉴定,提出了解决措施并对其进行了整改。

桥式起重机“啃轨”现象的原因桥式起重机“啃轨”现象发生的原因极多,车轮、轨道、传动系统都即便造成这种现象。

理论上产生“啃轨”的主要原因有以下几点:第一,车轮的原因。

车轮导致桥式起重机“啃轨”可能是由于机器制造和加工过程中存在误差、投入实际使用中磨损不均、维修过程中更换单边零件等,使得一侧起重机两侧车轮直径存在差异,在功率一致的情况下,直径较大的车轮会逐步超强,两侧运行不同步,车体倾斜导致“啃轨”。

如果起重机的四个车轮不在矩形的四角,或者同侧的车轮中心归属于一条一条直线上,这将发生车轮中心线偏斜造成啃轨。

如果同侧车轮的中心线与轨道顶面未处于垂直状态,致使车轮踏面和钢轨顶面的接触面积变小,单位面积的重压增大,造成车轮开裂不均匀,甚至会在踏秋千面上磨出环形沟槽,这是车轮垂直弯折引起的啃轨。

此外,如果不合理使用起重机,导致其结构变形,造成对角线的胡季尔,从而引起啃轨。

第二,轨道的原因。

起重机“啃轨”在轨道方面的原因主要体现在几个方面:一是轨道铺设不标准规范,水平弯曲过大,直线度误差大于2毫米,造成固定线段啃轨;二是轨道的轨距太大造成外侧轮缘啃轨,轨距太小可能引发造成内侧轮缘啃轨;三是两条轨道同一截面上在踏面高度差过大,使得大车在横向移动中,标高高和标高低的轨道都爆发啃轨情形现象,造成轨道标高偏差过大的原因可能由安装和维护引起,除非也可能是厂房石柱下沉而引起;四是两条轨道平行度差,成外“八字”或喇叭状致使发生啃轨。

桥式起重机啃轨原因分析及解决方法摘要:起重机在工业生产中发挥着举足轻重的作用,而桥式起重机作为起重机的一种,其能否实现安全稳定运行,对工业生产的安全性会产生重要影响。

现实中,桥式起重机在运行中一旦发生“啃轨”,就会影响到其运行的稳定性和安全性。

在理想状况下,起重机的平稳运行应该是其车轮在轨道上不发生侧向滑移,轮缘与轨道侧面不发生接触,但实际中因为各种原因,两者之间可能会出现实际接触,进而导致啃轨。

对于此,本文分析了啃轨的危害及判断,并探讨了机啃轨原因分析及解决方法。

关键词:桥式起重机;啃轨;原因分析;解决方法1桥式起重机啃轨的危害啃轨危害主要体现在以下几个方面:第一,因为啃轨会加剧轮缘和轨道侧面的磨损,所以会导致二者的使用寿命降低,严重地甚至会导致轨道侧面发生金属剥落或轮缘出现翘曲变形;第二,啃轨会产生一个侧向力,一方面会加大轮缘与轨道侧面的磨损,另一方面还会使轨道出现侧向位移,产生轨距偏差,甚至造成轨道不能正常使用;第三,因为啃轨导致了摩擦加剧,而摩擦加剧又会增大起重机的运行阻力,使得大(小)车的行走电机和传动系统长期处于超载运行的状态,进而就可能导致电机和传动轴被损毁;第四,起重机在运行时出现异常的振动和噪声;第五,因为啃轨会产生水平侧向力,而这个侧向力会传递作用到厂房的承载结构上,进而对其造成损害;最后,啃轨最严重时就会引发脱轨,进而导致严重的生产安全事故。

2桥式起重机啃轨的判断现实中,如果发生以下现象,那么应判断可能出现了啃轨:第一,在轨道的侧面发现明显的摩擦痕迹,比如露出发亮的金属本色,有金属屑掉落在轨道上;第二,车轮的轮缘处存在磨损痕迹,比如有因磨损而产生的圆弧痕迹,或者经过检测发现车轮轮缘的磨损达到了预警值;第三,大(小)车突然出现不正常的扭摆,而且轮缘和轨道侧面的间隙发生明显变化,运行阻力不正常增大;第四,起重机在运行中出现脱轨迹象;最后,行驶中发现运行阻力明显增大,给电机和传动系统的正常工作造成了极大负担,继而导致电机工作发热严重甚至被烧毁。

2018年34期方法创新科技创新与应用Technology Innovation and ApplicationQD75/20T-31.5-司双梁桥式起重机小车啃轨原因分析及处理宗纪洋(青海益和检修安装有限公司,青海大通810199)1设备概述某电厂使用的QD75/20T-31.5-司双梁桥式起重机(以下简称起重机)系宁夏银川起重机器厂生产,额定起重量75/20T ,跨度31.5m ,工作级别A5,主要用于火力发电机组大修、小修及日常检修和维护的起吊工作,使用频率较低。

在本次发现小车啃轨时,是日检时发现轨道侧面有磨痕(还未到特种设备检验机构年度检验时限)。

2小车啃轨现象2.1小车啃轨表现形式起重机小车车轮轮缘内侧与轨道侧面有一条明显的明亮痕迹,与钢轨顶面磨有亮斑,小车运行时,轮缘与钢轨的间隙有明显的改变,伴有走偏、扭摆等现象,车轮踏面与轨道中心线偏离且有显著的方向改变,小车车体有明显向南偏移倾向,可以断定小车啃轨。

2.2小车啃轨危害小车啃轨时,小车车轮对轨道产生一个水平侧向力,使轨道松动,起吊中会导致吊物发生大幅度摆动现象,运行阻力增大,传动机构超负荷而断轴、烧毁电机,严重时会造成小车脱轨事故。

3小车啃轨的原因及分析3.1小车啃轨的原因(1)小车车轮轮缘与轨道间隙过小,运行时车轮与轨道产生摩擦,导致小车啃轨。

(2)起重机主梁就有一定的上拱度,其目的在于加强主梁的承载能力。

起重机主梁拱度技术标准为:F =〔0.91000~0.41000〕L (L =31.5m )F 标准值=28.35mm ~44.1mm(3)经常歪拉斜吊,使小车受力并处于歪斜状态,致使一侧车轮轮缘受到挤压和磨擦,运行时产生啃轨现象。

3.2原因分析(1)调整小车车轮垫片,垫片标准为δ=0.5mm 。

加装垫片位置:主动侧南侧车轮端梁弯板间两片、垂直定位键一片;被动侧北侧车轮在轴承箱水平定位键一片、端梁弯板间一片、南侧车轮在垂直定位键一片。

(2)测量主梁上拱度。

F 南=16mmF 北=26.5mm 起重机主梁拱度不在标准范围内,主梁上拱度消失是引起小车啃轨的原因之一。

(3)起重机在操作过程中严格按照操作规程执行,不存在歪拉斜吊违章现象。

此原因已排除不再进行讨论分析。

3.3效果检查(1)对起重机进行静负荷拉力试验(主钩75T ,下同),试验载荷为43T ,测得横梁变形为21mm 。

试验后检查,小车车轮轮缘与轨道侧面间隙很小,车轮轮缘与钢轨侧面有摩擦痕迹,车轮踏面与轨道中心线偏离,小车车体依然有向南偏移的倾向,小车啃轨现象未消除。

(2)起重机主梁上拱度降低超出安全标准范围,使主传动轴支架随结构一起下移。

通过分析、检修和试验得出,调整小车车轮垫片厚度不能完全解决小车啃轨的问题。

我们通过恢复主梁的上拱度来解决小车啃轨的现象。

4主梁修复方法4.1电焊法电焊法对焊接工艺要求严,且修理的质量不易保证,在焊接过程中也不易及时测量,故不采用此方法。

4.2预应力矫正法摘要:QD75/20T-31.5-司双梁桥式起重机作为典型的特种设备,对其运行、检修、操作等都有严格的要求,本文对起重机小车啃轨现象进行分析,并根据起重机的特性和结构选择最合理的检修方案,在检修后进行自检,并经特种设备专业检验机构检测符合安全投入使用标准,并在今后起吊工作前、中、后进行检查和运行监视等,严格按照特种设备使用、操作和检验规程投入安全生产工作,确保其在安全的运行状态下保证起吊工作安全正常进行。

关键词:双梁桥式起重机;啃轨;原因分析;处理中图分类号:TH215文献标志码:A文章编号:2095-2945(2018)34-0133-02Abstract :As a typical special equipment,the QD75/20T-31.5-double-beam bridge crane has strict requirements for its opera ⁃tion,overhaul and operation.This paper analyzes the phenomenon of gnawing rail on the trolley of the crane.And according to the characteristics and structure of the crane,it chooses the most reasonable maintenance program,after the overhaul of self-inspection,and special equipment professional inspection institutions tested in line with the safety of the use of standards.In the future hoisting work before,during and after the inspection and operation monitoring,we must ensure that in strict accordance with the use of spe ⁃cial equipment,operation and inspection procedures,and ensure its safe operation in a safe and normal state of operation.Keywords :double beam bridge crane;rail gnawing;cause analysis;treatment作者简介:宗纪洋(1982-),女,汉族,吉林通化人,本科,助理工程师,主要从事汽轮发电机组及其辅机设备检修工作。

133--2018年34期方法创新科技创新与应用Technology Innovation and Application适用于矫正主梁跨度小(L ≤22.5m )的起重设备,故不采用此方法。

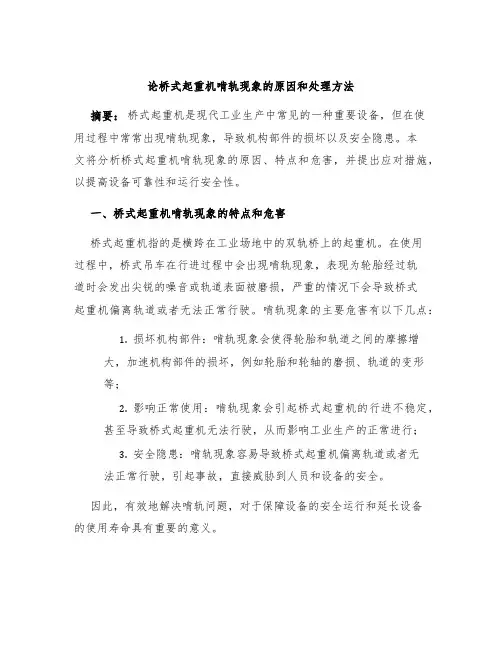

4.3火焰矫正法利用金属热塑性变形的原理,将主梁中部顶起,对金属变形部位(主梁下端局部区域)用火焰进行加热,促使主梁起拱。

当底部加热区冷却时产生向上拱起的永久变形,使底部金属收缩,以达到恢复主梁上拱度的目的。

5火焰矫正方案5.1检修前的准备工作做好支起桥架的把杆(无缝钢管)、工作人员所用的脚手架和加固主梁的槽钢。

将起重机停至安全位置,将小车固定在无驾驶室一端。

用千斤顶将主梁中间顶起,使一端的车轮离开轨道面。

5.2火焰矫正法根据加热变形原理,加热区越靠近主梁跨中,上拱度的变化越大,反之越靠近跨端就越小,如下图所示,布置8个加热区,加热区的位置最好设置在筋板上。

矫正前,先加热1和8部位,再加热3和6部位,待四个部位冷却后,松开千斤顶,测量主梁拱度变化,如变形部位与所需求的变形数值相差较小,可再加热2和7;如果相差很大,则加热4和5,待冷却后松开千斤顶,测量数据,再确定加热区位置,直到达到标准要求为止。

图1火焰矫正加热区示意图5.3火焰矫正加热注意事项(1)加热区不能太宽,先加热的先冷却,若热塑性压缩变形量减小,达不到矫正要求。

(2)避免在同一部位多次加热,会降低机械性能。

(3)不能在桥架主梁的跨中加热,不易控制上拱程度,易对主梁造成损害。

5.4矫正后的加固(1)为了使主梁在矫正后,能稳定可靠地工作,必须进行加固。

选用的方法是在主梁下端加焊“U ”形箱。

(2)加固的原则:能够保持主梁上拱度的稳定,加固材料总重量不超过起重机自重的10%(槽钢密度:7.83g/cm 3;槽钢厚度1cm ,宽度分别是26cm 、77cm ;起重机跨度31.5m ;起重机总重量为91137kg ,加固用槽钢重量为6379.695kg 。

加固槽钢占起重机总重量的7%)。

(3)加固方法:在主梁的下端加焊槽钢。

规格:[30、δ=10mm 。

将钢板焊接成“U ”形箱,将它紧贴在主梁下端焊接,再在“U ”形箱的下面,每间隔5米处焊上一块宽(200mm )、厚(10mm )的钢板,横跨在两块箱体之间,且两块“U ”形箱同时焊接。

在整个施工过程中多检查测量,在焊接加固时会对主梁上拱产生影响。

如果在主梁的单侧焊接会产生旁弯,所以应掌握加热的变形规律,防止多次反复矫正。

6效果检查6.1检查方法采用水准仪法测量主梁上拱度。

起重机悬吊一定的载荷做静负荷拉力试验,测量主梁弹性变形量,空载时主梁弹性变形应恢复。

6.2测量主梁上拱度数值(大修后重要检查项目)修复前:F 南=16mm F 北=26.5mm 修复后:F 南=41mm F 北=42mm 6.3静负荷拉力试验根据起重机技术规程规定,双梁起重机主梁跨中起吊额定负荷时向下变形量为f ⩽L 700(即f ≤45mm ),卸载后变形消失,且不准有永久变形,则可认为主梁刚度合格,此项是测定桥式起重机负荷能力的主要指标。

对起重机进行静负荷拉力试验,试验载荷为60T ,试验时间15min ,测得主梁变形为量为20mm 。

试验后,起重吊钩空载时,测量主梁上拱度恢复。

6.4小车啃轨现象消除起重机主梁矫正加固后,将之前加装的垫片全部取出,对小车进行空载试车运行检查,车轮踏面与轨道中心线相一致,车轮轮缘与轨道间隙无明显变化且间隙均匀,小车行走、启动、制动时车轮无走偏、扭摆等现象。

可见,小车啃轨现象彻底消除。

7制定巩固预防措施7.1承载荷重措施(1)承载重物时起重机各部分受力要均匀,不得强行拖拉拽吊重物,遇有卡涩应采取安全、合理、健康的起吊方法。

(2)起吊载荷时,观察小车运行时是否有异常现象发生。

7.2日常维护保养措施(1)小车停靠在驾驶室一端,不应停在主梁中间,以减少主梁承载重力。

(2)检查小车轨道是否有新的摩擦痕迹及小车车轮与轨道两侧间隙的变化量。

(3)小车行走时车轮踏面中心与轨道中心线是否一致。

8结束语采用火焰矫正法修复双梁桥式起重机主梁上拱度,消除了小车啃轨的现象,解决了起重机金属结构存在的缺陷,提高了起重机安全使用效率,延长了起重机的使用寿命,保证人员和设备的安全,我们将此检修方法分享,希望在同类型起重机械设备出现上述问题时可借鉴应用。

参考文献院[1]国家电网公司电力安全工作规程(火电厂动力部分)[S].国家电网公司,2008,3.[2]青海桥头铝电有限公司.起重操作安全规程[S].[3]上海市劳动保护宣传教育中心.起重机械驾驶安全技术[Z].[4]夏卿坤,李雪江,李跃兴,等.水电起重机械操作工(桥式、龙门式)[M].中国电力出版社,2002,12.图2主梁加固简图图3桥架加固示意图134--。