3扭转

- 格式:pdf

- 大小:2.51 MB

- 文档页数:37

扭转实验指导书(试验三)实验三扭转实验在实际工程机械中,有很多传动是在扭转情况下工作。

设计扭转轴所用的许用剪应力,是根据材料在扭转破坏试验时,所测出的扭转剪切屈服极限τS或剪切强度极限τb 而求得的。

在扭转试验时,即使韧性极好的金属也能在扭转时发生断裂,由于扭转断裂后外形无明显变化,从而可以精确地计算应力和应变情况。

一、试验目的1、测定低碳钢材料的扭转时剪切屈服极限τs,剪切强度极限τb。

2、测定铸铁材料的扭转时剪切强度极限τb。

3、观察两种材料扭转时现象,断后断口情况,进行比较。

二、试验设备1、NJ—50B型扭转试验机2、游标卡尺三、扭转试样根据国家标准,扭转试样一般采用圆形截面试样,与拉伸试样相似。

不同的是两端加持部分被磨出两平行平面,以便装夹。

本次试验也用低碳钢与铸铁材料两种材料作为塑性材料和脆性材料的代表。

图3—1 扭转试样四、扭转试验机扭转试验机用于实施扭转试验以测定材料的抗扭力学性能。

本次扭转试验采用NJ-50B型扭转试验机。

见图3-2。

图2—3 NJ-50B型扭转试验机1、构造原理由加力装置和测力装置组成。

加力装置由机座及装于其导轨上的溜板和加力机构组成,溜板可沿导轨(即试样轴线方向)自由移动以保证试样只受扭矩而不受轴向力的作用,加力机构由直流电机经两级蜗杆传动减速后,驱动加力夹头转动从而对试样施加扭矩,加力夹头上安装有360°分度环以显示试样产生的扭角。

测力装置为游砣重力平衡式,来自加力夹头的扭矩T通过试样传给测力夹头,加头受力后经过传感器反映到测力表盘的指针上。

当需要变换测力量程时,转动量程选择旋钮。

2、扭转试验机操作规程1)试验前检查设备情况,加油润滑。

2)估算所测材料断裂时的最大扭矩,选择量程。

3)根据试样大小决定夹块的大小。

4)装夹试样:将试样一端夹入被动夹头,另一端夹入主动夹头。

5)主动针定在零点,将被动指针转至与主动指针重合。

6)选定主动夹头的转速,根据需要选好旋转方向。

§3 扭 转 试 验1、概述工程中有许多承受扭转变形的构件,了解材料在扭转变形时的力学性能,对于构件的合理设计和选材是十分重要的。

扭转变形是构件的基本变形之一,因此扭转实验也是材料力学基本实验之一。

2、实验目的1、测定低碳钢的扭转屈服强度s τ及抗扭强度b τ。

2、测定铸铁的抗扭强度b τ。

3、观察、比较低碳钢和铸铁在扭转时的变形和破坏现象,分析其破坏原因。

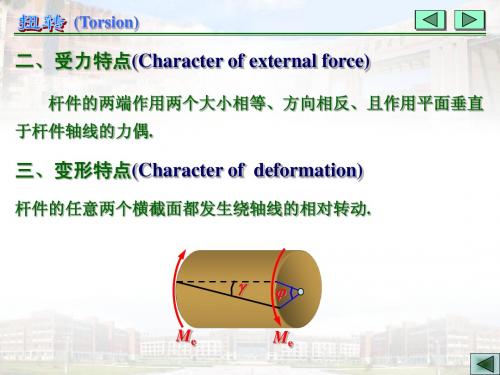

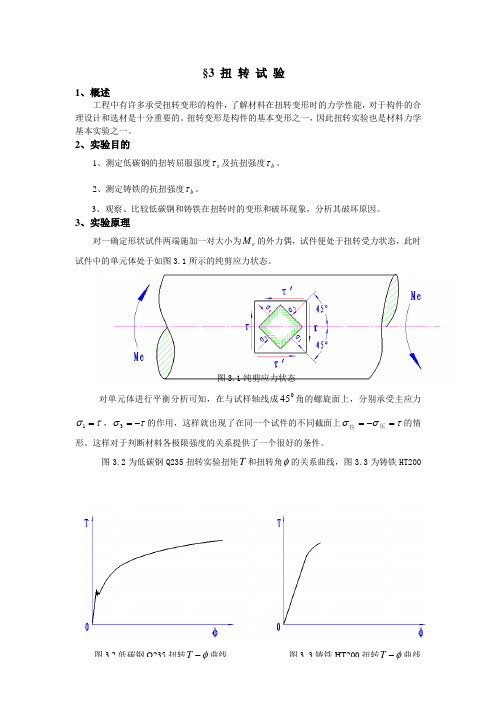

3、实验原理对一确定形状试件两端施加一对大小为e M 的外力偶,试件便处于扭转受力状态,此时试件中的单元体处于如图3.1所示的纯剪应力状态。

图3.1纯剪应力状态对单元体进行平衡分析可知,在与试样轴线成045角的螺旋面上,分别承受主应力τσ=1,τσ-=3的作用,这样就出现了在同一个试件的不同截面上τσσ=-=压拉的情形。

这样对于判断材料各极限强度的关系提供了一个很好的条件。

图3.2为低碳钢Q235扭转实验扭矩T 和扭转角φ的关系曲线,图3.3为铸铁HT200图3.2低碳钢Q235扭转φ-T 曲线 图3. 3铸铁HT200扭转φ-T 曲线试件的扭转实验扭矩T 和扭转角φ的关系曲线。

图3.4为低碳钢和铸铁扭转破坏断口形式由图3.2低碳钢扭转φ-T 曲线可以看出,低碳钢Q235的扭转φ-T 曲线类似于拉伸的L F ∆-曲线,有明显的弹性阶段、流动屈服阶段及强化阶段。

在弹性阶段,根据扭矩平衡原理,由剪应力产生的合力矩需与外加扭矩相等,可得剪应力沿半径方向的分布ρτ为:PI T ρτρ*= 在弹性阶段剪应力的变化如图3.5所示在弹性阶段剪应力沿圆半径方向呈线性分布,据此可得PP W T I r T ==*max τ 当外缘剪应力增加到一定程度后,试件的边缘产生流动现象,试件承受的扭矩瞬间下降,应力重新分布至整个截面上的应力均匀一致,称之为屈服阶段,在屈服阶段剪应力的变化如图3.5 低碳钢扭转试件弹性阶段应力分布变化图3.4低碳钢和铸铁扭转破坏断口形式图3.6所示称达到均匀一致时的剪应力为剪切屈服强度(s τ),其对应的扭矩为屈服扭矩,习惯上将屈服段的最低点定义为屈服扭矩,同样根据扭矩平衡原理可得:Ps P s s W T I T 434*3==ρτ 应力均匀分布后,试件可承受更大的扭矩,试件整个截面上的应力均匀增加,直至试件剪切断裂,如图3.4所示,最大剪应力对应的扭矩为最大扭矩,定义最大剪应力为剪切强度。