常见冲压质量问题及解决—产生冲压件质量缺陷的分析-完整版

- 格式:pdf

- 大小:4.27 MB

- 文档页数:25

常见冲压质量问题及解决之冲裁件的常见缺陷及原因分析冲裁件的常见缺陷及原因分析冲裁是利用模具使板料分离的冲压工序。

冲裁件常见缺陷有:毛刺、制件表面翘曲、尺寸超差。

1、毛刺在板料冲裁中,产生不同程度的毛刺,一般来讲是很难避免的,但是提高制件的工艺性,改善冲压条件,就能减小毛刺。

产生毛刺的原因主要有以下几方面:1.1 间隙冲裁间隙过大、过小或不均匀均可产生毛刺。

影响间隙过大、过小或不均匀的有如下因素:a 模具制造误差-冲模零件加工不符合图纸、底板平行度不好等;b 模具装配误差-导向部分间隙大、凸凹模装配不同心等;c 压力机精度差-如压力机导轨间隙过大,滑块底面与工作台表面的平行度不好,或是滑块行程与压力机台面的垂直度不好,工作台刚性差,在冲裁时产生挠度,均能引起间隙的变化;d 安装误差-如冲模上下底板表面在安装时未擦干净或对大型冲模上模的紧固方法不当,冲模上下模安装不同心(尤其是无导柱模)而引起工作部分倾斜;e 冲模结构不合理-冲模及工作部分刚度不够,冲裁力不平衡等;d 钢板的瓢曲度大-钢板不平。

1。

2 刀口钝刃口磨损变钝或啃伤均能产生毛刺。

影响刃口变钝的因素有:a 模具凸、凹模的材质及其表面处理状态不良,耐磨性差;b 冲模结构不良,刚性差,造成啃伤;c 操作时不及时润滑,磨损快;d 没有及时磨锋刃口。

1.3 冲裁状态不当如毛坯(包括中间制件)与凸模或凹模接触不好,在定位相对高度不当的修边冲孔时,也会由于制件高度低于定位相对高度,在冲裁过程中制件形状与刃口形状不服帖而产生毛刺。

1.4 模具结构不当1.5 材料不符工艺规定材料厚度严重超差或用错料(如钢号不对)引起相对间隙不合理而使制件产生毛刺。

1。

6 制件的工艺性差-形状复杂有凸出或凹入的尖角均易因磨损过快而产生毛刺。

小结:毛刺的产生,不仅使冲裁以后的变形工序由于产生应力集中而容易开裂,同时也给后续工序毛坯的分层带来困难。

大的毛刺容易把手划伤;焊接时两张钢板接合不好,易焊穿,焊不牢;铆接时则易产生铆接间隙或引起铆裂。

常见冲压质量问题及解决之冲裁件的常见缺陷及原因分析冲裁件的常见缺陷及原因分析冲裁是利用模具使板料分离的冲压工序。

冲裁件常见缺陷有:毛刺、制件表面翘曲、尺寸超差。

1、毛刺在板料冲裁中,产生不同程度的毛刺,一般来讲是很难避免的,但是提高制件的工艺性,改善冲压条件,就能减小毛刺。

产生毛刺的原因主要有以下几方面:1.1 间隙冲裁间隙过大、过小或不均匀均可产生毛刺。

影响间隙过大、过小或不均匀的有如下因素:a 模具制造误差-冲模零件加工不符合图纸、底板平行度不好等;b 模具装配误差-导向部分间隙大、凸凹模装配不同心等;c 压力机精度差—如压力机导轨间隙过大,滑块底面与工作台表面的平行度不好,或是滑块行程与压力机台面的垂直度不好,工作台刚性差,在冲裁时产生挠度,均能引起间隙的变化;d 安装误差—如冲模上下底板表面在安装时未擦干净或对大型冲模上模的紧固方法不当,冲模上下模安装不同心(尤其是无导柱模)而引起工作部分倾斜;e 冲模结构不合理-冲模及工作部分刚度不够,冲裁力不平衡等;d 钢板的瓢曲度大-钢板不平。

1.2 刀口钝刃口磨损变钝或啃伤均能产生毛刺。

影响刃口变钝的因素有:a 模具凸、凹模的材质及其表面处理状态不良,耐磨性差;b 冲模结构不良,刚性差,造成啃伤;c 操作时不及时润滑,磨损快;d 没有及时磨锋刃口。

1.3 冲裁状态不当如毛坯(包括中间制件)与凸模或凹模接触不好,在定位相对高度不当的修边冲孔时,也会由于制件高度低于定位相对高度,在冲裁过程中制件形状与刃口形状不服帖而产生毛刺。

1.4 模具结构不当1.5 材料不符工艺规定材料厚度严重超差或用错料(如钢号不对)引起相对间隙不合理而使制件产生毛刺。

1.6 制件的工艺性差-形状复杂有凸出或凹入的尖角均易因磨损过快而产生毛刺。

小结:毛刺的产生,不仅使冲裁以后的变形工序由于产生应力集中而容易开裂,同时也给后续工序毛坯的分层带来困难。

大的毛刺容易把手划伤;焊接时两张钢板接合不好,易焊穿,焊不牢;铆接时则易产生铆接间隙或引起铆裂。

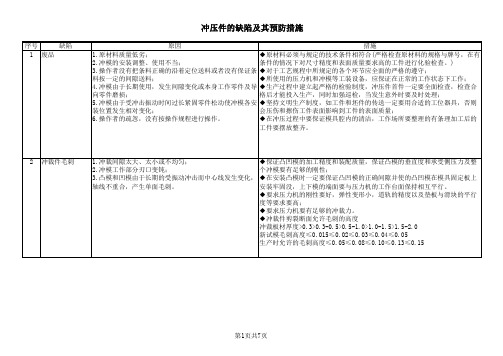

适用!最全的冲压件弊端产生原因及其预防措施一、图片显现常有的弊端有 9 类,分别是:开裂、叠料、波浪、拉毛、变形、毛刺、缺料、尺寸不符、坑、包以及压伤。

二、冲压件弊端原因及预防1.冲压废品1〕原因:原资料质量低质;冲模的安装调整、使用不当;操作者没有把条料正确的沿着定位送料也许没有保证条料按必然的缝隙送料;冲模由于长远使用,发生缝隙变化或自己工作零件及导向零件磨损;冲模由于受冲击振动时间过长紧固零件松动使冲模各安装地址发生相对变化;操作者的马虎,没有按操作规程进行操作。

2〕对策:原资料必定与规定的技术条件相吻合 (严格检查原资料的规格与牌号,在有条件的情况下对尺寸精度和表面质量要求高的工件进行化验检查。

);对于工艺规程中所规定的各个环节应全面的严格的遵守;所使用的压力机和冲模等工装设备,应保证在正常的工作状态下工作;生产过程中建立起严格的检验制度,冲压件首件必然要全面检查,检查合格后才能投入生产,同时加强巡检,当发买卖外时要及时办理; >前沿数控技术微信不错,记得关注。

坚持文明生产制度,如工件和坯件的传达必然要用适合的工位器具,否那么会压伤和擦伤工件表面影响到工件的表面质量;在冲压过程中要保证模具腔内的干净,工作场所要整理的有条理加工后的工件要摆放整齐。

2.冲裁件毛刺1〕原因:冲裁缝隙太大、太小或不均匀;冲模工作局部刃口变钝;凸模和凹模由于长远的受振动冲击而中心线发生变化,轴线不重合,产生单面毛刺。

2〕对策:保证凸凹模的加工精度和装置质量,保证凸模的垂直度和承受侧压力及整个冲模要有足够的刚性;在安装凸模时必然要保证凸凹模的正确缝隙并使凸凹模在模具固定板上安装牢固,上下模的端面要与压力机的工作台面保持相互平行;要求压力机的刚性要好,弹性变形小,道轨的精度以及垫板与滑块的平行度等要求要高;要求压力机要有足够的冲裁力;冲裁件剪裂断面赞同毛刺的高度冲裁板材厚度 >0.3>0.3-0.5>0.5-1.0>1.0-1.5>1.5-2.0新试模毛刺高度≤0.015≤0.02≤0.03≤0.04≤0.05生产时赞同的毛刺高度≤0.05≤0.08≤0.10≤0.13≤0.153.冲裁件产生翘曲变形1〕原因:有缝隙作用力和反作用力不在一条线上产生力矩。

常见冲压质量问题及解决之冲裁件的常见缺陷及原因分析冲裁件的常见缺陷及原因分析冲裁是利用模具使板料分离的冲压工序。

冲裁件常见缺陷有:毛刺、制件表面翘曲、尺寸超差。

1、毛刺在板料冲裁中,产生不同程度的毛刺,一般来讲是很难避免的,但是提高制件的工艺性,改善冲压条件,就能减小毛刺。

产生毛刺的原因主要有以下几方面:1.1 间隙冲裁间隙过大、过小或不均匀均可产生毛刺。

影响间隙过大、过小或不均匀的有如下因素:a 模具制造误差-冲模零件加工不符合图纸、底板平行度不好等;b 模具装配误差-导向部分间隙大、凸凹模装配不同心等;c 压力机精度差—如压力机导轨间隙过大,滑块底面与工作台表面的平行度不好,或是滑块行程与压力机台面的垂直度不好,工作台刚性差,在冲裁时产生挠度,均能引起间隙的变化;d 安装误差—如冲模上下底板表面在安装时未擦干净或对大型冲模上模的紧固方法不当,冲模上下模安装不同心(尤其是无导柱模)而引起工作部分倾斜;e 冲模结构不合理-冲模及工作部分刚度不够,冲裁力不平衡等;d 钢板的瓢曲度大-钢板不平。

1.2 刀口钝刃口磨损变钝或啃伤均能产生毛刺。

影响刃口变钝的因素有:a 模具凸、凹模的材质及其表面处理状态不良,耐磨性差;b 冲模结构不良,刚性差,造成啃伤;c 操作时不及时润滑,磨损快;d 没有及时磨锋刃口。

1.3 冲裁状态不当如毛坯(包括中间制件)与凸模或凹模接触不好,在定位相对高度不当的修边冲孔时,也会由于制件高度低于定位相对高度,在冲裁过程中制件形状与刃口形状不服帖而产生毛刺。

1.4 模具结构不当1.5 材料不符工艺规定材料厚度严重超差或用错料(如钢号不对)引起相对间隙不合理而使制件产生毛刺。

1.6 制件的工艺性差-形状复杂有凸出或凹入的尖角均易因磨损过快而产生毛刺。

小结:毛刺的产生,不仅使冲裁以后的变形工序由于产生应力集中而容易开裂,同时也给后续工序毛坯的分层带来困难。

大的毛刺容易把手划伤;焊接时两张钢板接合不好,易焊穿,焊不牢;铆接时则易产生铆接间隙或引起铆裂。