VDA FFA现场失效分析

- 格式:ppt

- 大小:2.61 MB

- 文档页数:52

现场失效分析ffa流程word版本英文版On-site Failure Analysis FFA ProcessThe on-site failure analysis (FFA) process is a crucial step in ensuring the reliability and efficiency of equipment, systems, and products. This process involves a thorough investigation of failed components to determine the root cause of the failure, identify corrective measures, and prevent future occurrences.1. Preliminary InspectionUpon arrival at the site, the FFA team conducts a preliminary inspection of the failed component. This involves visual examination, checking for any obvious signs of damage or wear, and recording relevant information such as the make, model, and serial number of the component.2. Documentation and PhotographyDetailed documentation and photography of the failed component are essential for later analysis. This includescapturing images from various angles, documenting the surrounding environment, and noting any specific conditions that may have contributed to the failure.3. Disassembly and InspectionThe FFA team then proceeds to disassemble the failed component, carefully examining each part for signs of damage, corrosion, or wear. This step requires meticulous attention to detail and the use of appropriate tools to avoid further damage.4. Failure AnalysisThe collected data and observations are then analyzed to determine the root cause of the failure. This may involve a combination of visual inspection, microscopy, material testing, and other diagnostic techniques.5. Corrective MeasuresBased on the findings of the failure analysis, the FFA team identifies corrective measures to address the root cause and prevent future failures. This may include replacing worn-outparts, modifying design features, or implementing new maintenance procedures.6. Reporting and Follow-upA detailed report is prepared, summarizing the findings, recommended corrective measures, and any follow-up actions required. This report is shared with relevant stakeholders for review and action. Regular follow-up and monitoring are also conducted to ensure that the implemented corrective measures are effective.ConclusionThe on-site failure analysis FFA process is a vital tool for enhancing the reliability and durability of equipment, systems, and products. By identifying the root causes of failures and implementing effective corrective measures, businesses can minimize downtime, reduce maintenance costs, and maintain the overall performance of their assets.中文版现场失效分析FFA流程现场失效分析(FFA)流程是确保设备、系统和产品可靠性和效率的关键步骤。

一、判断题(正确以“T”表示,错误以“F”表示,每题2分,共40分)1.(T)VDA6.3过程审核以产品风险为关注点,因此审核前必须收集过程文件和信息。

2.(F )过程审核是对过程规划的符合性进行的检查。

3.(T )批量生产过程审核时,关于生产条例P6的审核必须针对每一道加工过程。

4.(T )VDA6.3 过程审核中发现严重风险,必要时需要暂停审核,以制订紧急措施。

5.(T )实施VDA6.3过程审核中,我们需要首先考虑过程绩效的表现,然后从结果出发,评估各个过程要素的表现。

6.(F)VDA6.3过程审核标准中X2是指项目管理要素部分。

7.(F )过程审核可以由第三方进行认证,并颁发第三方审核认证证书。

8.(F )审核员的资质分为专业培训证明和专业知识二部分组成。

9.(F)VDA6.3内部过程审核人员的专业培训证明方面需要提供VDA6.3审核员卡和证书,这是最低要求。

10.(F)VDA6.3过程审核是基于VDA6.3标准“提问表”作为审核员的“检查表”实施现场对被审核方的评估11.(F)实施VDA6.3过程审核中,当某一个要素的符合率只有低于75%时,在定级时必须实施降级到B。

12.(F)实施VDA6.3过程审核中,只要总符合率达到A级就不需要实施相应的改进。

13.(T)实施VDA6.3过程审核中,若企业没有产品设计开发的功能,对于产品设计开发条例审核不适用,可以不审核,但仍要关注和转化顾客要求为具体的产品要求。

14.(F)实施VDA6.3 过程审核中,P6部分输出评估结果包括P6.1-P6.6等六个子要素。

15.(F)知识储备库中的知识来源是可以来至此前出现过的经验教训,关于来至知识储备库的提问可以超越合同约定范围。

16.(F)VDA6.3过程审核P1 潜力分析条例,只针对组织新增供方实施潜力分析审核,不适合对合格供方新项目的审核。

17.(T)应用VDA6.3过程审核中如发现提问条不适用时,应标注“n.b 或n.a”,但每一要素或子要素审核提问至少达到三分之二以上,方可确认本次审核有效。

3.1

4.14.2

5.15.25.35.4

NTF :No Trouble Found 首字母缩写,指某些产品可能存在问题而导致不合格,但这些问题不能通过已制订的检测

规范准确的复现,需要执行例外管理。

采购部:负责处理有关供应商责任的退货,协助落实供应商相关的整改措施。

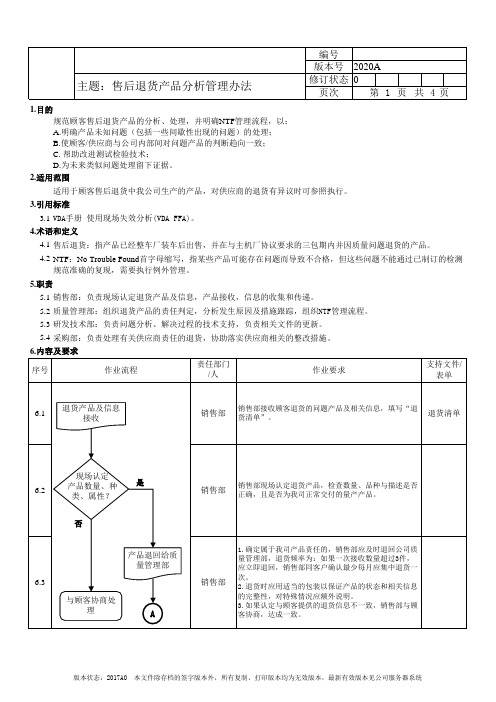

4.术语和定义

售后退货:指产品已经整车厂装车后出售,并在与主机厂协议要求的三包期内并因质量问题退货的产品。

5.职责

销售部:负责现场认定退货产品及信息,产品接收,信息的收集和传递。

质量管理部:组织退货产品的责任判定,分析发生原因及措施跟踪,组织NTF管理流程。

研发技术部:负责问题分析、解决过程的技术支持,负责相关文件的更新。

1.目的

2.适用范围适用于顾客售后退货中我公司生产的产品,对供应商的退货有异议时可参照执行。

3.引用标准

VDA手册 使用现场失效分析(VDA FFA)。

规范顾客售后退货产品的分析、处理,并明确NTF 管理流程,以:

A.明确产品未知问题(包括一些间歇性出现的问题)的处理;

B.使顾客/供应商与公司内部间对问题产品的判断趋向一致;

C. 帮助改进测试检验技术;

D.为未来类似问题处理留下证据。

6.17附加说明:

质量管理部每年在应根据顾客要求的变化,确定当年度的NTF指标纳入管理,适用时应分顾客、车型。

7.。

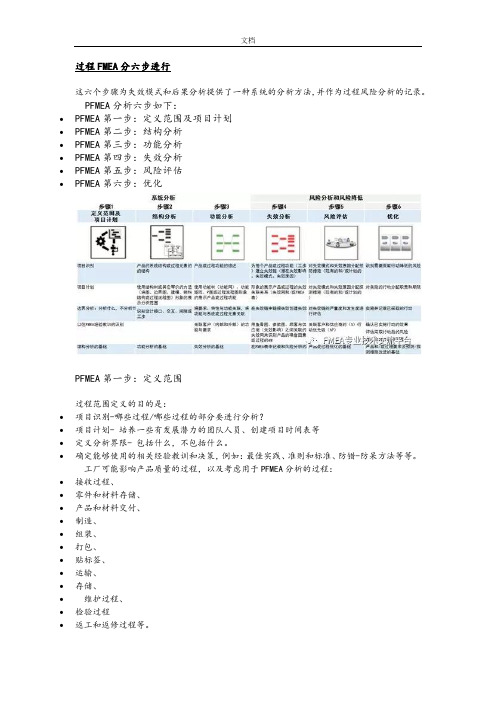

过程FMEA分六步进行这六个步骤为失效模式和后果分析提供了一种系统的分析方法,并作为过程风险分析的记录。

PFMEA分析六步如下:∙PFMEA第一步:定义范围及项目计划∙PFMEA第二步:结构分析∙PFMEA第三步:功能分析∙PFMEA第四步:失效分析∙PFMEA第五步:风险评估∙PFMEA第六步:优化PFMEA第一步:定义范围过程范围定义的目的是:∙项目识别-哪些过程/哪些过程的部分要进行分析?∙项目计划- 培养一些有发展潜力的团队人员、创建项目时间表等∙定义分析界限- 包括什么,不包括什么。

∙确定能够使用的相关经验教训和决策,例如:最佳实践、准则和标准、防错-防呆方法等等。

工厂可能影响产品质量的过程,以及考虑用于PFMEA分析的过程:∙接收过程、∙零件和材料存储、∙产品和材料交付、∙制造、∙组装、∙打包、∙贴标签、∙运输、∙存储、∙维护过程、∙检验过程∙返工和返修过程等。

图确定过程范围PFMEA第二步:结构分析过程结构分析的主要目标是:∙结构化产品或过程元素∙可视化分析范围∙确定工步∙作为功能分析步骤的基础流程图是结构分析的输入文件。

图过程流程图结构树按层次排列系统元素,并通过结构连接说明关联关系。

这个形象化的结构考虑了过程项目、工步和过程工作要素之间的关系。

图结构分析-结构树示例(电机组装线)工步是PFMEA分析的重点!图工步影响工步失效的潜在原因,其类别数量由4M、5M、6M等决定4M类别:机人材料(间接)环境(环境)其他类别但不限于:方法测量图结构分析扩展表格示例PFMEA第三步:功能分析过程工作要素功能通过实现工步来反应过程/产品的特性。

示例:用手从滑槽中取出烧结轴承示例:将磨损的轴承压入定子壳内功能和结构逻辑连接时,应该问以下这些问题:“发生了什么”?如何从左到右实现产品/过程要求-(过程项目- 工步- 过程工作元素)“为什么”?为什么从右到左实施产品过程的要求-(过程工作元素-工步- 过程项目)功能网可视化过程项目功能、工步功能和过程工作元素功能之间的交互通过链接来可视化:功能网、功能结构、功能树、功能矩阵或用PFMEA工具软件进行的功能分析。

过程FMEA分六步进行这六个步骤为失效模式和后果分析提供了一种系统的分析方法,并作为过程风险分析的记录。

PFMEA分析六步如下:∙PFMEA第一步:定义范围及项目计划∙PFMEA第二步:结构分析∙PFMEA第三步:功能分析∙PFMEA第四步:失效分析∙PFMEA第五步:风险评估∙PFMEA第六步:优化PFMEA第一步:定义范围过程范围定义的目的是:∙项目识别-哪些过程/哪些过程的部分要进行分析?∙项目计划- 培养一些有发展潜力的团队人员、创建项目时间表等∙定义分析界限- 包括什么,不包括什么。

∙确定能够使用的相关经验教训和决策,例如:最佳实践、准则和标准、防错-防呆方法等等。

工厂可能影响产品质量的过程,以及考虑用于PFMEA分析的过程:∙接收过程、∙零件和材料存储、∙产品和材料交付、∙制造、∙组装、∙打包、∙贴标签、∙运输、∙存储、∙维护过程、∙检验过程∙返工和返修过程等。

图确定过程范围PFMEA第二步:结构分析过程结构分析的主要目标是:∙结构化产品或过程元素∙可视化分析范围∙确定工步∙作为功能分析步骤的基础流程图是结构分析的输入文件。

图过程流程图结构树按层次排列系统元素,并通过结构连接说明关联关系。

这个形象化的结构考虑了过程项目、工步和过程工作要素之间的关系。

图结构分析-结构树示例(电机组装线)工步是PFMEA分析的重点!图工步影响工步失效的潜在原因,其类别数量由4M、5M、6M等决定4M类别:机人材料(间接)环境(环境)其他类别但不限于:方法测量图结构分析扩展表格示例PFMEA第三步:功能分析过程工作要素功能通过实现工步来反应过程/产品的特性。

示例:用手从滑槽中取出烧结轴承示例:将磨损的轴承压入定子壳内功能和结构逻辑连接时,应该问以下这些问题:“发生了什么”?如何从左到右实现产品/过程要求-(过程项目- 工步- 过程工作元素)“为什么”?为什么从右到左实施产品过程的要求-(过程工作元素-工步- 过程项目)功能网可视化过程项目功能、工步功能和过程工作元素功能之间的交互通过链接来可视化:功能网、功能结构、功能树、功能矩阵或用PFMEA工具软件进行的功能分析。