美国FDA对杀菌釜的规定汇总

- 格式:doc

- 大小:105.50 KB

- 文档页数:17

美国FDA的GMP法规A部分——总则110.3 定义110.5 现行的良好生产规范110.10 人员110.19例外情况B部分——建筑物与设施110.30 厂房与场地110.35 卫生操作110.37 卫生设施及管理C部分——本节预留作将来补充110.40 设备与用具D部分——本节预留作将来补充E部分——生产及加工管理110.80 加工及控制110.93 仓贮与分销F部分——本节预留作将来补充G部分——缺陷行动水平(DEFECT ACTION LEVEL)110.110 食物中对人体健康无危害的天然的或不可避免的缺陷授权自:联邦食品、药物及化妆品法(21.U.S.C.342, 371, 374)第402, 701, 704节,公众健康服务法(42 U.S.C.264)第361节如不另作说明,皆出自51FR24475, 1986年6月19日版本。

A部分——总则110.3定义联邦食品、药物及化妆品法(以下简称该法)第201节中术语的定义和解释适用于本部分的同类术语。

下列定义亦同样适用:“酸性食品或酸化食品”是指平衡PH值为4.6或低于4.6的食品。

“适当的”指为达到良好的公共卫生规范的预期目的所需要满足的要求。

“面糊”是指一种半流体物质,通常含面粉和其它原料,要加工的主要食品可在其中浸下,或用它涂膜,或直接用它制烘烤食品。

“热烫”坚果和花生除外,指在包装前对食品进行充分时间和充分温度的热处理,以使天然形成的酶部分地或完全失活,并对该食品产生物理或生化方面的变化。

“关键控制点”是指食品加工过程中的一个点,在这个点上控制不好就可能造成或引发危害,或使成品受到杂质污染,或使成品分解。

“食品”指该法201(F)节所定义的食品,包括各种原料的配料。

“食品接触面”指接触人类食品那些表面以及在正常加工过程中会将污水滴溅在食品上或与食品接触的表面上的那些表面。

“食品接触面”包括用具及接触食品的设备的表面。

“批”指在某一自段时间生产的,由具体的代号标记的食品。

美国FDA医疗器械认证的介绍:FDA对医疗器械有明确和严格的定义,其定义如下:“所谓医疗器械是指符合以下条件之仪器、装置、工具、机械、器具、插入管、体外试剂及其它相关物品,包括组件、零件或附件:明确列于National Formulary或the Unite Stat es Pharmacopeia或前述两者的附录中者;预期使用于动物或人类疾病,或其它身体状况之诊断,或用于疾病之治愈、减缓与治疗者;预期影响动物或人体身体功能或结构,但不经由新陈代谢来达到其主要目的者”。

只有符合以上定义的产品方被看作医疗器械,在此定义下,不仅医院内各种仪器与工具,即使连消费者可在一般商店购买之眼镜框、眼镜片、牙刷与按摩器等健身器材等都属于FDA之管理范围。

它与国内对医疗器械的认定稍有不同。

根据风险等级的不同,FDA将医疗器械分为三类(Ⅰ,Ⅱ,Ⅲ),Ⅲ类风险等级最高。

FDA将每一种医疗器械都明确规定其产品分类和管理要求,目前FDA 医疗器械产品目录中共有1,700多种。

任何一种医疗器械想要进入美国市场,必须首先弄清申请上市产品分类和管理要求。

FDA针对医疗器械制订了许多法案,并不时地进行修改和补充,但根本的法案并不多,主要包括:联邦食品、药品与化妆品法案(FD&C Act,根本法案);公众健康服务法案;公正包装和标识法案;健康和安全辐射控制法案;安全医疗器械法案;现代化法案。

对这些法案,FDA给予了非常详细的解释,并配套有具体的操作要求。

企业在计划进入美国市场前,需仔细评估针对自己产品相关的法规和具体要求(包括不同的美国产品标准要求)。

在明确了以上信息后,企业就可以着手准备有关的申报资料,并按一定程序向FDA申报以获取批准认可。

对于任何产品,企业都需进行企业注册(Registr ation)和产品列名(Listing)。

对Ⅰ类产品(占47%左右),实行的是一般控制(General Control),绝大部分产品只需进行注册、列名和实施GMP规范,产品即可进入美国市场(其中极少数产品连GMP也豁免,极少数保留产品则需向FDA递交510(K)申请即PMN (Premarket Notification));对Ⅱ类产品(占46%左右),实行的是特殊控制(Special Control),企业在进行注册和列名后,还需实施GMP和递交510(K)申请(极少产品是510(K)豁免);对Ⅲ类产品(占7%左右),实施的是上市前许可,企业在进行注册和列名后,须实施GMP 并向FDA递交PMA(Premarket Application)申请(部分Ⅲ类产品还是PMN)。

美国FDA低酸罐装食品113法规部分A—总则§113.3 定义本部适用下列定义:(a)“无菌罐装(无菌加工和包装)(Aseptic processing and packing)”是指在无菌环境中将商业杀菌冷却食品装入预杀菌容器并用预杀菌罐盖封口的过程。

(b)“泄气口(Bleeders)”是指用以排除杀菌锅和蒸汽室内随蒸汽进入的空气并促进杀菌锅和蒸汽室内蒸汽循环的孔口。

泄气口还可用以排除冷凝水。

(c)“升温时间(Come-up-time)”是指密闭高压杀菌锅从引入蒸汽至锅内到升温至预定杀菌温度所需要的时间。

(d)“商业加工者(Commercial processor)”系指从事商业、风俗或机关团体(教堂、学校、劳改单位或其他机构)加工食品,包括饲畜食品在内的任何人。

还包括从事生产供市场或消费试用食品的人在内。

(e)“商业无菌(Commercial sterility)”:(1)热加工食品的“商业无菌”是指完成下列条件:(i)加热消灭食品内的(a)通常在非冷藏的贮藏和销售条件下能繁殖的微生物和(b)影响大众健康的活菌(包括芽孢在内)。

或(ii)藉水分活性控制和加热消灭在非冷藏的正常贮藏和销售条件下能繁殖的微生物。

(2)无菌罐装(无菌加工和包装)用设备、容器的“商业无菌”,可用加热,化学消毒剂或其他适宜的处理方法将设备上和容器内在非冷藏的正常贮藏和销售条件下能繁殖的,影响大众健康的和活微生物以及不影响健康的微生物全部消灭掉。

(f)“临界因子(关键性因子)(Critical factor)”是指它改变时会影响热力杀菌工艺规程和达到商业无菌的任何性质、特征、条件、形态或其他参数。

(g)“火焰杀菌器(Flame sterilizer)”是指常压下密封容器在煤气火焰上连续、间断或往复滚动的搅动中加热到杀菌温度的设备。

初始加热阶段后,紧接着要进行一段时间保温。

(h)“总项隙度(Gross headspace)”指直立硬质容器内食品的水平面(通常指液面)和罐盖外表面(双层封口的顶层或玻璃罐的顶端)间的垂直距离。

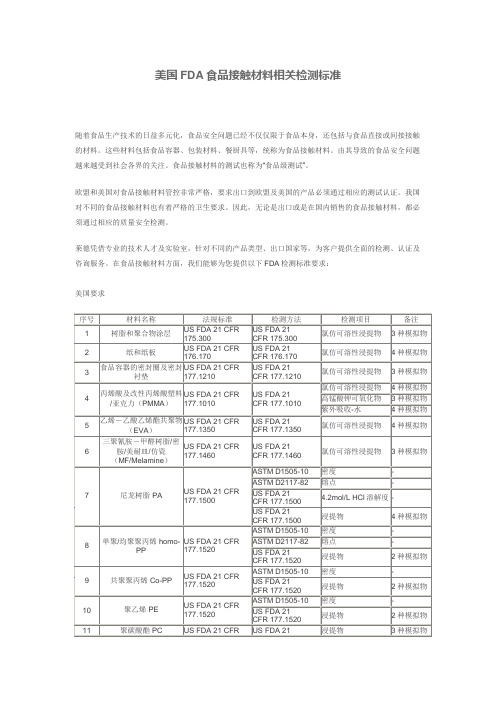

美国FDA食品接触材料相关检测标准

随着食品生产技术的日益多元化,食品安全问题已经不仅仅限于食品本身,还包括与食品直接或间接接触的材料。

这些材料包括食品容器、包装材料、餐厨具等,统称为食品接触材料。

由其导致的食品安全问题越来越受到社会各界的关注。

食品接触材料的测试也称为“食品级测试”。

欧盟和美国对食品接触材料管控非常严格,要求出口到欧盟及美国的产品必须通过相应的测试认证。

我国对不同的食品接触材料也有着严格的卫生要求。

因此,无论是出口或是在国内销售的食品接触材料,都必须通过相应的质量安全检测。

莱德凭借专业的技术人才及实验室,针对不同的产品类型、出口国家等,为客户提供全面的检测、认证及咨询服务。

在食品接触材料方面,我们能够为您提供以下FDA检测标准要求:

美国要求

欧盟要求

中国要求。

美国FDA灭菌药品工艺检查1 9 9 0年药品质量保证 (3)I.背景 (3)II. 施行 (4)目的 (4)项目管理指导 (4)III.检查 (5)指导 (7)样品收集 (8)样品的量 (8)报告 (8)Ⅳ. 分析 (9)分析实验室 (9)分析 (10)V.管制/行政措施 (10)Ⅵ.参考文献、附件及项目联系人 (12)参考文献或帮助 (12)附件 (13)VII.主要责任 (14)无菌工艺检查评价指南 (14)组件的贮存及准备 (14)评价系统 (15)主要系统和加工过程 (16)环境监测 (16)设施的清洁、消毒 (18)生产设施 (18)冷冻干燥 (18)冷冻干燥的验证 (19)辅助系统 (19)容器及密封件的完好 (21)消毒系统 (22)实验室 (36)生物指示器的使用 (38)程序:7365.002A药品质量保证现场报告要求应提交每个法定检查报告(EIR)副本各—份,给HFD-300:药品质量评价部。

还应提交除那些划分为“1“类的药品外的所有药品的样品收集报告及分析登记表副本(这些资料将作项目评价时用)。

一旦辖区发现可能或将要影响该机构对某个公司的新药审批决定的任何不利的检查、分析或其他的信息,分区应立即通过快递或传真通知HFC-120,医疗产品质量保证部门,该部门将以传真或同样快的方式将这些信息传递给相应的中央管理单位。

注:分区应保证根据本项目通告所做的每项检查都登录到正确的产品编号和项目/指令编号(P/AC)之下。

I.背景本项目应覆盖所有的无菌药品的生产,包括无菌的原料药、眼科和耳科制剂、小容量的非肠道用药、大容量的非肠道用药,以及任何其他需要消毒的药品。

生物制品、兽药及生物鉴定药品不在此项目规定之内。

II. 施行目的为对生产无菌原料药和制剂产品的厂家进行检查,以确定其是否符合《食品、药品和化妆品法》以及21CFR210-211《良好生产规范》,提供检查指导。

采取适当的措施,处理那些被发现不符合规定的厂商。

加工与包装T logy科技美国食品包装中针对抗菌剂的法规概述□ George G. Misko现在在美国,当一种新型抗菌物质要在食品包装材料中使用时,首先要考虑它是否需要根据《联邦杀虫剂、杀真菌剂和灭鼠剂法》(FIFRA)在美国环境保护署(EPA)进行注册,或者是否已通过美国食品和药物管理局(FDA)的审核将其排除在食品添加剂的行列以外,还是需要两者兼而有之。

如果该新型抗菌物质被认为是食品添加剂,那么需要确定它是否可以直接接触食品,或是否需要提交食品添加剂申请书。

美国针对食品包装中抗菌剂的法规历经数次改变才走到今天,本文将阐明该国当前关于抗菌剂的规定与法规,特别是用于食品包装中的抗菌剂。

对食品和食品包装中使用的抗菌剂进行监管《联邦食品、药品和化妆品法案》(FD&C Act)第301节规定,州际贸易中禁止引入任何掺假的食物。

第201节将“食品添加剂”定义为一种能够在食品组成部分中被合理使用并预期其效果的物质。

作为监管机构的美国食品药品管理局(FDA)根据法案第409节对食品添加剂进行管理,并根据第402条(a)(2)(C)对未按照法规使用添加剂、与食品接触不安全、掺假等行动进行判定。

从历史上看,FDA除了对粗加工农产品(RACs)以外的食品包装进行抗菌药物使用安全性的司法管辖,美国环境保护署(EPA)在国会的授权下对粗加工农产品(RACs)中使用药物的安全性进行监管。

因此,FDA根据《联邦食品、药品和化妆品法案》第409条来监管食品加工和食品包装材料中抗菌剂的安全,而EPA则根据第408条来作为判断粗加工农产品是否安全的依据。

除了规范与调节食物中使用农药的安全范围,国会决定所有农药产品,包括抗菌剂的生产和使用,都需要在严密的监控下获得许可方案,这个决定被称为“农药注册过程监管”。

根据《联邦杀虫剂、杀真菌剂和灭鼠剂法》(FIFRA)规定,农药的生产和销售在州际贸易中是被禁止的,除非该产品已经通过EPA的注册。

美国FDA低酸食品法规详解

(21CFR Part 113)

A. 总则

定义:

低酸食品:pH>4.6且aw>0.85的食品;低酸果蔬加酸降低pH, 属于酸化的低酸食品。

商业无菌:热杀菌后,不含致病微生物,且不含常温繁殖的非致病微生物。

C. 设备和操作规程

静止高压蒸汽杀菌锅

静止加压水杀菌锅

连续回转式高压蒸汽杀菌锅

分批回转式高压蒸汽杀菌锅

无菌灌装系统。

玻璃水银温度计(MIG):

1. 必须配备,状态完好;

2. 分度至少为0.5C,5CM读数不小于18.5C;

3. 每年检定,加贴标示,保存检定记录;

4. 位置应便于视读—应装在锅壳内水面以下或插座室;

5. (水杀)水银感温球至少在水面下5.08cm或2’

6. (汽杀)锅外插座室,蒸汽应充分流经水银感温球

7. 杀菌温度以MIG为准而非记录仪。

温度记录装置:

1. 必须配备,读数准确;

2. 分度在杀菌温度10C范围内不超过1C;

3. 记录纸分度在杀菌阶段每格一度

4. 温度记录仪尽量与MIG读数一致,但不能高于MIG

5. 必须有防止非授权人擅自调整的措施

6. 记录仪感温球必须装在杀菌锅锅内

7. 记录仪如装在插座室,则必须有不小于1.6mm的泄气孔,

且杀菌期间不间断喷汽。

压力表:

1. 分度不得小于0.14MPa;

自动蒸汽控制器:

1. 必须配备,以自动控制锅温

进汽口:

第 1 页共 2 页。

第十六章蒸煮或巴氏杀菌后致病菌的残存本指南代表了美国食品药品管理局(FDA)在这一领域的最新思考。

它没有赋予任何人任何权利,也没有束缚FDA或公众。

如果有其他方法满足了应适用的法律及法规的要求,您可以选择该替代方法。

若您想讨论其他的替代方法,请联系负责实施本指南的FDA工作人员。

若您无法确定合适的FDA工作人员,请拨打列于本指南首页的电话号码。

判断潜在的危害蒸煮或巴氏杀菌后致病菌的残存仍能使消费者致病。

蒸煮是一种相对严格的热处理,通常在存放到成品容器前进行。

通常,蒸煮以后的水产品为熟的、即食的产品。

主要病原体是肉毒杆菌(C.botulinum),李斯特菌(L.monocytogenes),空肠弯曲菌(C.jejuni),大肠杆菌(E.coli),沙门氏菌致病株。

,痢疾杆菌,耶尔森氏菌结肠炎(Y.enterocolitica),金huang色葡萄球菌(S.aureus),霍乱弧菌(V.cbolera),创伤弧菌(V.vulnificus)和副溶血性弧菌(V.parabaemolyticus)。

见附件7为这些病原体的公众健康影响的说明。

对于特定病原菌,蒸煮或巴氏杀菌处理不具有实践性因为它们的强热抵抗性。

病毒病原体应该通过严密的卫生制度来控制,可作为前提计划的一部分或作为HACCP本身的一部分。

安全和卫生加工程序和鱼类进口及水产品规章,21CFR123(本指南文件中称为水产品HACCP规章)要求这样的制度。

·加热处理类型蒸煮是一种相对严格的热处理,通常在存放到成品容器前进行。

通常,蒸煮以后的水产品为熟的、即食的产品。

熟的、即食产品的例子:蟹肉、龙虾肉、小龙虾肉、熟虾、鱼糜制品、海鲜沙拉、海鲜汤和调味汁以及热熏鱼。

巴氏杀菌是一步用于消除大多数抵抗性致病细菌的处理,这些病菌一般对大众健康所担忧,当贮存在正常和适度的滥用条件下时,只要产品在保质期内就有可能存在于食物中。

对水产品而言,巴氏杀菌通常在产品包装在密封的成品容器中后进行。

美国FDA低酸罐装食品113法规部分A—总则§113.3 定义本部适用下列定义:(a)“无菌罐装(无菌加工和包装)(Aseptic processing and packing)”是指在无菌环境中将商业杀菌冷却食品装入预杀菌容器并用预杀菌罐盖封口的过程。

(b)“泄气口(Bleeders)”是指用以排除杀菌锅和蒸汽室内随蒸汽进入的空气并促进杀菌锅和蒸汽室内蒸汽循环的孔口。

泄气口还可用以排除冷凝水。

(c)“升温时间(Come-up-time)”是指密闭高压杀菌锅从引入蒸汽至锅内到升温至预定杀菌温度所需要的时间。

(d)“商业加工者(Commercial processor)”系指从事商业、风俗或机关团体(教堂、学校、劳改单位或其他机构)加工食品,包括饲畜食品在内的任何人。

还包括从事生产供市场或消费试用食品的人在内。

(e)“商业无菌(Commercial sterility)”:(1)热加工食品的“商业无菌”是指完成下列条件:(i)加热消灭食品内的(a)通常在非冷藏的贮藏和销售条件下能繁殖的微生物和(b)影响大众健康的活菌(包括芽孢在内)。

或(ii)藉水分活性控制和加热消灭在非冷藏的正常贮藏和销售条件下能繁殖的微生物。

(2)无菌罐装(无菌加工和包装)用设备、容器的“商业无菌”,可用加热,化学消毒剂或其他适宜的处理方法将设备上和容器内在非冷藏的正常贮藏和销售条件下能繁殖的,影响大众健康的和活微生物以及不影响健康的微生物全部消灭掉。

(f)“临界因子(关键性因子)(Critical factor)”是指它改变时会影响热力杀菌工艺规程和达到商业无菌的任何性质、特征、条件、形态或其他参数。

(g)“火焰杀菌器(Flame sterilizer)”是指常压下密封容器在煤气火焰上连续、间断或往复滚动的搅动中加热到杀菌温度的设备。

初始加热阶段后,紧接着要进行一段时间保温。

(h)“总项隙度(Gross headspace)”指直立硬质容器内食品的水平面(通常指液面)和罐盖外表面(双层封口的顶层或玻璃罐的顶端)间的垂直距离。

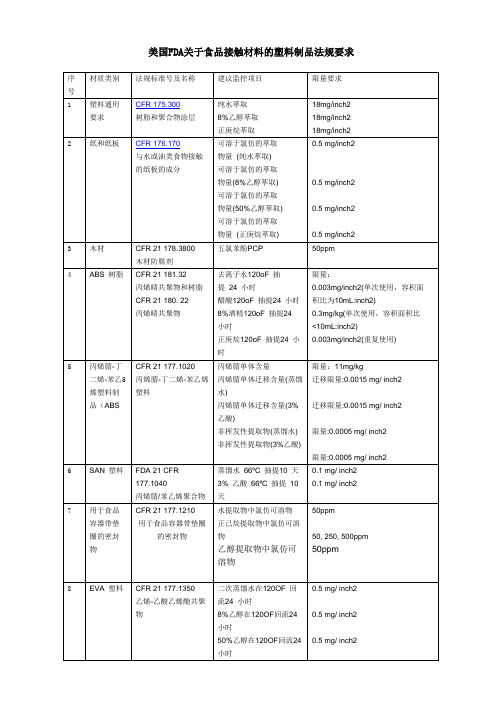

美国食品级接触材质的FDA认证、FDA检测要求为:No. Material材质TestItem 测试项目1 175.300有机涂层制品要求去离子水萃取法8%酒精萃取法正庚烷萃取法2 176.170Paper and paper cardboard纸制品要求氯仿可溶萃取物(去离子水浸取法)氯仿可溶萃取物(8%酒精浸取法)氯仿可溶萃取物(50%酒精浸取法)氯仿可溶萃取物(正庚烷浸取法)3 177.1010 for Acrylic丙烯酸树脂要求总提取物,去离子水、8%酒精,正己烷高锰酸钾可氧化萃取紫外吸收(水,8%乙醇,50%乙醇中)紫外吸收(正庚烷中)4177.1210食品容器的密封圈,密封衬垫要求,如硅橡胶圈氯仿可溶萃取物(去离子水浸取法)氯仿可溶萃取物(8%酒精浸取法)氯仿可溶萃取物(正庚烷浸取法)5 177.1240对苯二甲酸1,4-亚环己基二亚甲基酯与间苯二甲酸1,4-亚环己基二亚甲基酯共聚物Water extractives at refluxing temperature for 2 hoursEthyl acetate extractives at refluxing temperature for2 hoursN-hextane extractives at refluxing temperature for 2hours6 177.1340 forEMA乙烯- 丙烯酸甲酯氯仿可溶萃取物(去离子水浸取法)氯仿可溶萃取物(8%酒精浸取法)氯仿可溶萃取物(50%酒精浸取法)氯仿可溶萃取物(正庚烷浸取法)7 177.1350 for EVAEVA要求氯仿萃取(在4种不同模拟液中:水,8%乙醇,50%乙醇,正庚烷)Vinylidene fluoride & hexafluropropene黄原胶(涂层)8 177.1460 for Melamine resins三聚氰胺树脂(密胺)要求氯仿萃取(在3种不同模拟液中:水,8%乙醇,正庚烷))9 177.1500 for Nylon尼龙塑料要求,如尼龙n6, 尼龙66, 尼龙610,尼龙6/12, 尼龙12T等(需要确定尼龙类型。

前言“水产品危害及控制指南”是美国食品与药物管理局(FDA)的第三版。

本指南与FDA颁布的最终法规(21 CFR 123)有关,该法规要求水产品的加工者应建立和实施与其生产操作相适应的危害分析与关键控制点(HACCP)体系。

那些最终法规是1995年12月18日正式公布的,并于1997年12月18日生效,法规中制成法典的部分列在附录8中。

FDA打算在获得更新的有关水产品危害和控制资料后每2-3年重新修订和重新出版本指南。

FDA为确认拟定本指南的第四版,决定采纳对此第三版本的公众建议。

建议请寄到:U.S. Food and Drug AdministrationDockets ManagementBranch (HFA-305)Room 1-2312420 Parklawn DriveRockville, MD 20857建议应与概要号93N-195一致。

本指南现在是作为对“危害分析与关键控制点培训教程”的配套文件,它是由海产品HACCP培训和教育联盟制定的。

联盟是联邦和州执法者的组织,包括FDA、研究院和水产品企业。

FDA鼓励水产品的加工者在建立HACCP体系时共同使用这两份材料,培训教程的副本可以从以下获得:Florida Sea GrantIFAS - Extension BookstoreUniversity of FloridaP.O. Box 110011Gainesville, FL 32611-00111-800-226-1764目的本指南的首要目的是帮助水产品的生产者制定HACCP计划。

他们能够从本指南中获得帮助他们确定与其产品有关的危害和制定控制措施的信息。

本指南的另一个目的是帮助消费者和大众依照危害和它们的控制判断商业水产品的安全性。

虽然在本指南的内容中包括了许多关于消费者或零售公司的安全操作规X,但本指南并没有详细阐述这两方面内容。

本指南也可作为联邦和州管理官员在评估水产品HACCP计划时使用的工具书。

食品接触一、美国FDA21CFR175.300 (适用于金属,电镀制品,带coating的金属或聚合物材料)食品的种类:I.非酸性(PH5.0以上)溶液:可能含有盐,糖,包括低脂或高脂的水包油乳液。

II.酸性(PH5.0或以下)溶液:可能含有盐,糖,包括低脂或高脂的水包油乳液。

III.酸性或非酸性溶液:可能含有盐,糖,包括低脂或高脂的油包水乳液。

IV.乳制品:A. 低脂或高脂的油包水乳液。

B. 低脂或高脂的水包油乳液。

V.低水分的油脂VI.饮料:A.含有酒精。

B.无酒精。

VII.烘烤类食品。

浸泡条件的选择:A. 高温使用的,例如炒锅,烤箱等;B. 持续煮沸时使用的,例如蒸笼,电水壶等;C. 有保温性能的,例如保温瓶,保温饭盒等;D. 日常使用可加入热溶液的,如水杯,汤碗等E. 常温使用的。

使用条件与限值(此方法最终结果为氯仿萃取结果):1. 一次性使用且产品容积不超过1加仑(3.8升)溶剂DL(mg/inch2)Limit(mg/inch2)Water <0.1 0.58% alcohol <0.1 0.5Heptane <0.1 0.52.多次重复使用的产品:溶剂DL(mg/inch2)Limit(mg/inch2)Water <0.1 188% alcohol <0.1 18Heptane <0.1 1821CFR177.1315 (乙烯(PE)共聚物)浸泡条件(正庚烷结果除以5)此为常用条件,其余条件详见法规。

21CFR176.170. (纸制品)注:正庚烷的结果须除以系数5.食品的种类:I. 非酸性(PH5.0以上)溶液:可能含有盐,糖。

II. 酸性(PH5.0或以下)溶液:可能含有盐,糖,包括低脂或高脂的水包油乳液。

III. 酸性或非酸性溶液:可能含有盐,糖,包括低脂或高脂的油包水乳液。

IV. 乳制品:A. 低脂或高脂的油包水乳液。

B. 低脂或高脂的水包油乳液。

V. 低水分的油脂VI. 饮料:A.含有8%酒精。

fda关于sam灭菌法规在医疗器械行业,灭菌是一项至关重要的程序,它能够确保使用的产品符合安全和卫生标准。

FDA(美国食品药品监督管理局)作为一个监管机构,在规范和指导灭菌法规方面起着关键作用。

本文将介绍FDA对于SAM灭菌法规的要求和相关的内容。

一、SAM灭菌法规的背景共享应用设备(SAM)是指在医疗机构中用于提供多个患者间共享的设备。

由于设备涉及多个患者的接触,必须保证其在使用前进行有效的灭菌,以防止交叉感染的发生。

因此,灭菌法规对于SAM设备尤为重要。

二、FDA对于SAM灭菌法规的要求1. 灭菌验证为确保SAM设备的灭菌有效性,FDA要求厂商在灭菌前进行灭菌验证。

灭菌验证是通过验证试验来确定灭菌过程中的生物负荷和灭菌参数,以确保灭菌的有效性。

2. 灭菌过程控制FDA要求制定和执行一份灭菌过程控制计划,并记录每次灭菌的关键参数和监测结果。

这意味着灭菌过程需要进行严格的控制和监测,以确保每次灭菌的可靠性和一致性。

3. 设备维护和保养对于SAM设备,其维护和保养是确保灭菌效果的关键环节。

FDA要求制定和执行一份设备维护和保养计划,并记录每次维护和保养的操作和结果。

这样做可以确保设备在灭菌前后的状态良好,并能够提供持久的灭菌效果。

4. 文档记录作为一个监管机构,FDA强调对灭菌过程进行充分的文档记录。

厂商需要完整记录每次灭菌的各项参数、监测结果和操作人员信息,以便日后审查和验证。

三、灭菌法规的执行要求符合FDA灭菌法规的制造商必须建立一份全面的质量管理系统,确保灭菌过程的可追溯性和可验证性。

此外,FDA还要求制造商进行定期的自我检查和制度改进,以确保灭菌法规的持续遵守和执行。

四、对不合规制造商的惩罚对于不符合FDA灭菌法规的制造商,FDA将采取一系列的惩罚措施,包括但不限于警告信、处罚性罚款、产品召回甚至暂停生产等。

这些措施旨在保护患者的利益和公众的安全。

结论在医疗器械行业中,SAM灭菌法规对于保证患者的安全和健康至关重要。

一、美国FDA对卧式杀菌釜的规定(US.Food and Drug Administration)1.简述:静止高压杀菌釜为罐头工业早期就开始使用的主要设备。

通常它是指间歇性操作并以不搅动的卧式或立式密闭高压容器,可供杀菌温度需要高于水沸点的低酸性食品杀菌之用。

2.结构示意图:3.卧式杀菌釜的设计:1.蒸汽的供应①.如果蒸汽量供应不充足就难以将杀菌釜内的空气全部赶出,加热升温就会因此而延缓,达不到预期的要求;杀菌温度就经常出现波动不稳定的现象。

为此在杀菌操作期间蒸汽管道的压力不得低于6.19kg/cm2。

-②.每只杀菌釜蒸汽进口管的大小应足以在合理的时间内将锅内的空气完全排除掉。

蒸汽可以从杀菌锅顶部或底部进入,但必须和排放空气的部位处于相对的位置上。

③.为了保证杀菌温度能精确地控制在0.5-1.0℃的波动范围内,在蒸汽进口管道上常装有直接操纵或空气操纵的自动控制阀及分支蒸汽管供升温期期间使用。

前者管径应比后者小,以减少温度自动控制时的波动幅度。

但是分支管的管径应和蒸汽供应管道相等以便自动控制系统失灵时手动操作。

④.蒸汽散布管是蒸汽进入杀菌锅的延续部分,即有孔眼的蒸汽管,以便蒸汽能均匀地分布在釜内。

卧式杀菌釜的蒸汽散布管的长度应和锅长相同,它的孔眼设置于蒸汽管顶部90。

处,蒸汽散布管的中部则和来自釜外的蒸汽供应管相连。

⑤.蒸汽散布管的上方严禁有任何的挡板.⑥.如果锅长超过6m,则离杀菌锅两端1/4锅长处各自安装蒸汽供应管一根,分别和同一个蒸汽散布管相连;还可以装上双排平行的蒸汽散布管。

-至于蒸汽散布管上的孔眼的数目则应根据管上所有孔眼的横断面积之和必须比蒸汽供应管的横断面积大1/2-2倍的要求加以确定。

蒸汽散布管上所需的孔眼数目可参考下表:2.空气的排除罐头食品必须在“纯粹”(不含空气)的蒸汽中杀菌才能取得良好的杀菌效果。

因为空气是热的不良导体,处于罐头周围会形成绝热层,影响罐头的杀菌效果;此外高温条件下存在于蒸汽中的空气还会导致罐体尤其是卷封处的锈蚀。

实际上装满罐头的卧式杀菌锅内尚有70%-80%的空间充满着空气,杀菌前如果没有将锅内的空气排除干净,锅内就会存在冷区,热量分布不均匀,罐头的杀菌效果就不一致,从而导致品质问题。

为此杀菌都设有排气孔道,直接装上阀门或和有阀门控制的管道相连接。

对排气管有如下要求:1.必须保证杀菌正式开始前将锅内的空气排除干净。

2.必须安装在和杀菌锅进蒸汽部位相对的位置上。

3.尽可能不使用球阀,因为蒸汽与空气流经此阀门是将受到阻力而降低排气效率。

4.卧式杀菌锅的排气孔道位于锅顶,离两端50cm处各设一个,而后每1.5m增设一个,通常和25mm管径的管道相平行。

5.排气管道以及所有增接的并和外界畅通的管道、总集气管或集气室等越短越好。

卧式杀菌锅上的各排气管通常全部连接在总排气管上,而且只有它的末端的邻近处才装有阀门。

所有的排气管和集气管还可以和不再装有控制阀门的集气室相连。

6.排气管道的管径必须大于蒸汽供应管,而集气管和集气室的横断面积应等于和它相连的所有排气管道的总横断面积。

卧式杀菌锅长度小于4.6m时集气管的管径应为32mm;4.6-6.2m 时为64mm;6.2-9.2m时为76mm这是因为杀菌釜越长和它相连的排气管道就越多。

7.排气孔道不宜设立在排水管道系统上。

比如溢水管须同时用作排气管时,它的管道应有中断处(和外界相通),避免排气时管道内的积水对其有反压影响。

8.杀菌锅内的空气排除方法应取决于杀菌锅的型号、大小和形状,以及蒸汽的压力和供应量、锅内罐头堆放情况、所需加热升温期、空气排出时所受到的阻力等因素。

9. 泄气阀的设置:①.泄气阀是为排除随蒸汽进入的空气和促使釜内和测温室内蒸汽不断循环而设置的孔道。

②.杀菌锅顶部离每端31cm左右至少有一个泄气阀,每隔2.5m增设一个。

3. 水的供应与排除1.水管管路阀门应选用球阀。

阀门必须完整良好,保证不会有冷水滴入锅内而导致杀菌不足。

2.排水管径一般采用35-50mm,当锅长超过4.5m时管径应增大至63mm以上。

水管管路阀门应选用球阀4. 仪表的设计水银温度计它是正确显示杀菌温度的最主要的仪表。

为了防止其破碎,常有金属护罩。

●在18cm长度内所刻的摄氏标准差在60℃以下(如65-125℃),而分度则为0.5-1.0℃,并以0.5℃为最好。

●温度计应装在便于读数的位置上,或插入锅内,或装于锅侧的测温室内。

和测温室相连的锅壁上至少应设有直径在20mm以上的孔眼。

温度计周围应有充分的蒸汽流过以正确地显示出杀菌温度。

●温度计每年至少校正一次,和标准有0.5℃相差时就不宜再使用。

温度记录仪:每个杀菌锅最好都有温度记录仪,对于低酸性食品更应该如此。

它为每一批罐头杀菌温度和时间提供了永久性的记录。

其大致原理如下:插入在杀菌锅内的感温球用钢制毛细管和记录笔的转轴连结在一起。

装在感温球内的介质受热膨胀时就会推动和记录笔相连结的转轴,使它相应转移,此时温度的变化就会记录在按时针速度不断转动的记录纸上,从而就能从温度记录纸上观察到温度随时间变化的情况。

压力表:●为了及时掌握杀菌釜内压力的变化,杀菌釜必须装有压力表。

它有助于在压力和温度计相应一致情况下保证蒸汽内空气排除干净的程度。

压力表的直径最小应在90mm以上。

2kg/cm2以下,分度应在0.05-0.1大气压或kg/cm2。

压力表宜装在鹅颈管上,高度不应超过10cm,以保护压力表。

压力表每年校正一次,或有疑问立即校正。

●压力表的安装①.压力表应安装在易观察和检修的地方。

②.安装地点力求避免高温和振动。

③.测量蒸汽压力是应加冷凝管以防止高压高温蒸汽蒸汽测压元件直接接触。

●压力表的读数不能代表釜内的灭菌温度,它只能良好地反映出杀菌釜内的杀菌温度,如果釜内有空气就不准确了。

安全阀:任何杀菌釜必须设置有安全阀,以免釜内压力过高时及时自动将蒸汽放出,降低釜内压力以免发生事故。

4.卧式杀菌釜的操作A.封罐入釜1.封罐后罐头在等待杀菌的时间不能超过0.5-1h,以免嗜热菌的繁殖而产生“平酸”酸败。

主要为嗜热脂肪芽孢杆菌它的抗热性能为D121.1℃=4.0~50min,腐败特征为:“产酸(乳酸、甲酸、醋酸)不产气或产微量气体,不胀罐,食品有酸味。

2.罐头的装笼应基本上保证每只罐头的表面都能与蒸汽接触,为此上下层的罐头不应叠成圆柱状。

罐头层之间的垫板不能用麻袋、木板、大块巾浴或其他导热性差的物品。

因为它们会影响蒸汽循环,而导致杀菌不足。

应采用多孔的金属垫板。

3.“初温”是指罐头开始进蒸汽杀菌前的罐头内容物的平均温度。

在检测前应将其摇匀,而后才能检测。

如果罐头的初温未达到标准温度就会在固定的杀菌程序内杀菌不足。

B.入釜排气1.罐头进入杀菌釜并将釜盖密闭后,从进入蒸汽开始至杀菌釜加热至杀菌温度的阶段称之为升温期。

2. 为保证罐头在纯蒸汽介质中杀菌,开始加热时应缓慢升温,排净釜内空气。

因此进蒸汽时要求将所有能排除空气的阀门完全打开,利用蒸汽将空气排除,当排气阀排出的气体颜色为灰色时便无空气存在。

3.通常用杀菌釜的表压和水银温度计的读数来对应作为判断釜内有无空气残留的依据。

前者若高于后者说明还有空气残留;若二者相对应则说明釜内基本无空气残留。

当然它不能绝对地反映真实情况。

C.高温高压杀菌1.从达到杀菌温度直至停止供汽和外放蒸汽的一段时间称为杀菌时间。

此时压力和温度应保持一致,及时调整,严格控制。

杀菌温度以水银温度计为准。

2.当杀菌釜内的空气完全排放干净,关闭除泄气阀以外所有的阀门,同时继续进蒸汽使釜内的温度缓慢而又均匀地上升。

3.杀菌釜达到杀菌温度时应检查水银温度计和温度记录仪的温度。

如果记录仪的温度略低于水银温度计的温度时,问题不是很严重。

当达到正确的杀菌温度时才开始计算正式杀菌时间,此时应使用正确的钟表,不宜使用手表或温度记录仪的时间。

排气升温时间、温度和压力都应该有记录。

4.杀菌时间必须严格正确执行,在高温短时杀菌时尤其重要,温度与时间如有微小误差,对杀菌效果就会产生极大的影响。

5.杀菌过程中,为了保持釜内加热均匀性,泄气阀应畅开,保持蒸汽不断外逸,促进釜内蒸汽处于不断循环流动状态。

同时釜底有无冷凝水聚集,及时排除,以免罐头达不到预期的杀菌效果。

6.高温高压长时杀菌不能使食品达到无菌状态,只能达到商业灭菌即‘不含致病菌;不含毒素;不含任何在产品储存运输及销售期间能繁殖的微生物;在有效期内保持质量稳定和良好的商业价值,不变质。

’D.金属罐的冷却1.罐头食品杀菌结束时应当及时迅速冷却,因为罐头食品仍处于高温状态,还在继续对它进行加热作用,如不立即冷却罐内的食品的品质就会受到严重的影响,如色泽变暗、风味变差、组织变烂等,甚至失去商品价值。

2.如果冷却过程中在高温阶段停留时间过长,促进嗜热性细菌如平酸菌繁殖,直致罐头变质腐败。

继续加热还会加速罐内壁的腐蚀作用特别是高酸性食品。

冷却速度越快越好。

3.杀菌过程中罐内的温度和杀菌釜温度基本一致,罐内外的蒸汽压也完全相同,但是罐内食品的膨胀以及罐内残留的空气的膨胀会是罐内的压力比罐外的压力更大一些,即罐内有正压存在,并随罐型的大小和杀菌温度而异。

如果杀菌结束是排汽阀门全部打开,杀菌釜内的压力会急剧下降,但是罐内的温度未能随之下降,罐内外的压力差急剧增大,罐头的两个盖子就会瞬间受到强大的压力,此时罐头不但会变形而且外观受损,以致卷边松弛和泄漏,还会发生爆罐事故。

为此罐头食品冷却时,杀菌釜以缓慢降压为宜。

4.反压冷却就是罐头在冷却时釜内维持一定的压力,直至罐内的压力和外界大气压相接近,此时罐头继续在釜内冷却,也可以采用喷淋一定温度的冷水来冷却。

5.杀菌结束时停止进蒸汽后,杀菌釜不能立即进冷水,因为蒸汽遇到冷水后立即形成真空,扩大罐内外的压力差,导致罐头变形或受损。

因此排汽时应缓慢动作,当杀菌釜内温度降低为100℃左右直至釜内的压力显示为0时,再开始打入冷水冷却。

6.杀菌后罐头的出釜温度应在40±2℃,因为温度过低会使罐体的水分不能完全蒸发,包装后易使罐体擦伤处锈蚀;因为嗜温菌的适宜温度为43~76.7℃,所以罐头的出釜温度应在43℃以下。

7.冷却水加氯问题①.罐头在杀菌过程中有时由于高温高压罐盖胶圈会暂时软化,而且罐子的卷封处会受热膨胀,这样就会造成卷封处形成暂时性或永久性的缝隙。

在罐体冷却时罐内的压力下降,这样罐头就有可能在内外压力差的作用下吸入少量的冷却水,如果冷却水的微生物超标就会导致罐头内的食品染菌,成为以后罐头在储存和运输过程中出现变质腐败的根源。

根据不少人的研究结果表明如果冷却水中的活菌数在10个/ml 以上,罐头就不会因此而变质。

再者根据研究结果表明在水中加氯后,在水中的余氯为1ppm的情况下可使两家罐头厂冷却水中的细菌含量各自从9000和10000个/ml降低到不超过25个/ml。