加工中心结构-2

- 格式:ppt

- 大小:22.49 MB

- 文档页数:58

§2.3SIEMENS-802S数控系统面板操作实训一、实训目的1.了解SIEMENS-802S数控系统面板各按键功能。

2.熟练掌握SIEMENS-802S数控系统的基本操作。

二、实训项目(一)认识SIEMENS-802S数控系统面板各按键及功能SIEMENS-802S数控系统面板主要由三部分组成,即CRT显示屏、编辑面板及操作面板。

1.SIEMENS-802S数控系统CRT显示屏及按键SIEMENS-802S数控系统的屏幕,每一区域的功用有所不同,如图2-29。

了解各区域的功用,非常有利于操作机床,可以实现更好的人机交流。

各区显示含义见表2-7。

图2-29 SIEMENS-802S数控系统CNC屏幕分区27SIEMENS-802S CNC- 1 -- 2 -2.SIEMENS-802S数控系统编辑面板的按键图2-30所示为SIEMENS-802S数控系统的操作面板,主要用于控制机床的运动和选择机床运行状态,由模式选择旋钮、数控程序运行控制开关等多个部分组成,其按键功能说明见表2-8。

图2-30 SIEMENS-802S数控系统的CNC操作面板- 3 -上下左右移动光标;同时按下上档键、上~3.SIEMENS-802S数控系统机床操作面板的按键及旋钮SIEMENS-802S系统的操作面板如图2-31,控制面板上键和按钮的功能的详细说明见表2-9。

- 4 -- 5 -图2-31 SIEMENS-802S 系统的操作面板- 6 -(二)掌握SIEMENS-802S数控系统常用的几项基本操作1.开机操作打开机床总电源——等待系统自引导,荧屏画面清晰、稳定,并出现“003000”的报警信息——旋开急停按钮——按一次复位键——按一次伺服启动按键(对应指示灯亮生效)——按- 7 -- 8 -一次复位键,开机结束。

(1)注意:在开机前,应先检查机床润滑油是否充足,电源柜门是否关好,操作面板各按键是否处于正常位置,否则将可能影响机床正常开机。

![数控加工中心毕业设计[2]](https://img.taocdn.com/s1/m/06c78cc0b8f67c1cfad6b850.png)

济源职业技术学院毕设计题目CNC加工中心编程与操作设计系别机电工程系专业机电一体化技术班级机电0808班姓名Xxx学号Xxx指导教师Xxx日期2010年12月设计任务书设计题目:加工中心铣削编程与设计设计要求:1、设计安全要求由教师和实验室指导教师组织学生进行毕业设计动员和安全教育。

要求学生在毕业设计时要做到以下几点:(1)进行编程操作前,应熟悉加工中心的操作说明书,并严格按照操作规程操作。

(2)检查加工中心各部分机构是否完好,各按钮是否能自动复位。

(3)车间工具都应放在固定位置,不可随意乱放,爱护工具、经常保持量具的清洁,用后擦净,涂油后放入盒中;工作位置周围应经常保持整洁清洁。

(4)数控加工时精力应高度集中,出现问题时应立即切断电源,并向指导教师报告。

(5)操作过程中出现铣床故障时,应及时向指导教师反映。

2、设计质量要求(1)毕业设计过程中要认真学数控毕业设计指导书,并按照内容要求进行毕业设计,保证毕业设计进度,按时保质完成毕业设计。

(2)毕业设计过程中要勤思考、勤问、勤做、勤总结,不断积累编程经验技巧,提高对数控加工工艺分析和编程能力。

(3)按要求撰写毕业设计说明书。

(4)按要求的精度加工出给定零件3、零件图及技术要求加工零件如图所示,料为45#钢,毛坯尺寸:长X宽X高为50mmX50mmX50mm。

设计进度要求:第一周:毕业调查实习,与指导老师交流设计事宜;第二周:查阅文献、收集资料;第三周:确定系统的设计方案,撰写开题报告;第四周:总体设计、结构设计、详细计算、编程与调试等内容;第五周:编写毕业设计;第六周:毕业答辩。

指导教师(签名):摘要大家都知道,数控加工是目前的一门新的专业,热门专业,正在高速发展,数控加工程序是有多道复杂的程序组成的,这就为我们学习带来不便,为了使学习更方便,使用更加有条理,我编写了这份典型加工中心铣削编程与操作设计,希望为大家的工作、学习带来方便。

我的这份毕业设计包括设计任务书、摘要、前言、设计说明书等多个部分。

加工中心的功能用途和类型1.用途:箱体类零件和复杂曲面零件的加工。

2.功能:铣镗、钻、攻螺纹等。

因为它具有自动换刀功能,工件一次装夹后,能自动地完成或者接近完成工件各面的所有加工工序。

3.分类:(1)按结构形式可以分为:1)立式加工中心①坐标轴运动具有两种方式:a.X、Y方向工作台移动、Z方向主轴箱移动;图5.2b.动立柱加工中心:工作台固定,X、Y和Z方向的运动由主轴立柱和主轴箱移动来实现。

图5.2 立式加工中心运动轴示意图图5.3 JCS-018A型立式加工中心外观图1-X轴的直流伺服电动机2-换刀机械手3-数控柜4-盘式刀库5-主轴箱6-操作面板7-驱动电源柜8-工作台9-滑座10-床身②刀库:(图5.4)立式加工中心的刀库有不同的形式,每种形式的刀库可以容纳的刀具数量差距较大,并在一定程度上决定了加工中心加工能力的大小。

图5.4 刀库 a b c d e f )盘式刀库 g h I j)链式刀库 k)格子式刀库2)卧式加工中心①卧式加工中心的刀库一般为链式结构,刀库容量较大。

②应用面更为广泛,可加工扭曲面,箱体等复杂零件,例如水轮机叶轮的加工。

图5.5 卧式加工中心1-主轴头2-刀库 3-立柱 4-立柱底座 5-工作台 6-工作台底座3)立卧式加工中心①立卧式加工中心——是利用铣头的立卧转换机构实现从立式加工方式转换为卧式加工方式或从卧式加工方式转换为立式加工方式。

②这种加工中心的加工适用面更为广泛。

图5.6 立卧式加工中心5轴运动方向示意a)主轴可做90° 旋转b) 工作台带工件可做90°旋转(2)按功能分类:1)主轴形式:有单主轴、双主轴或三主轴;2)工作台形式:单工作台3)双工作台托盘交换系统4)多工作台托盘交换系统。

5)刀库形式:回转式刀库6)链式刀库组成:数控系统、机体、主轴、进给系统、刀库、换刀机构、操作面板、托盘交换系统(或工作台)和辅助系统等。

二、多轴机床的分类(一)多轴机床的分类以五坐标联动的铣削机床为例,从结构类型上看,分为双转台、双摆头、单摆头+单转台三大类,每大类根据机床运动部件的运动方式的不同而有所不同。

以直线轴Z轴为例,对于立式设备来说,人们编程时习惯以Z轴向上为正方向,但是有些设备是通过主轴头固定而工作台向下移动、刀具相对向上移动为Z轴正方向移动;有些设备是工作台固定而主轴头向上移动、刀具向上移动。

在刀具参考坐标系和零件参考坐标系的相对关系中,不同的机床结构对三坐标加工中心没有什么影响,但是对于多轴联动的设备来说就不同了,这些相对运动关系的不同对加工程序有着不同的要求。

由于机床控制系统的不同,对刀具补偿的方式和程序的格式也都有不同的要求。

加工中心一般分为立式加工中心和卧式加工中心。

3轴立式加工中心最有效的加工面仅为工件的顶面,卧式加工中心借助回转工作台,也只能完成工件的四面加工。

多轴数控加工中心具有高效率、高精度的特点,工件在一次装夹后能完成5个面的加工。

如果配置5轴联动的高档数控系统,还可以对复杂的空间曲面进行高精度加工,非常适于加工汽车零部件、飞机结构件等工件的成型模具。

根据回转轴形式,多轴数控加工中心一般可分为以下几种方式:(1)双转台结构。

(2)双摆头结构。

(3)单摆头+单转台结构。

1.双转台结构(米克朗或哈默机床)双转台结构类型的机床是一个工作台做回转运动,另一工作台做偏摆运动,回转工作台附加在偏摆工作台上,随偏摆工作台的运动而运动,如图5-1-5所示。

其中,回转工作台通常称为机床的第5轴,而偏摆工作台称为机床的第4轴。

图5-1-6所示为一典型的双旋转工作台5轴联动铣床。

这种设置方式的多轴数控加工机床的优点是:主轴结构比较简单,刚性非常好,制造成本比较低。

但工作台一般不能设计太大,承重也较小,特别是当A轴回转角度≥90°时,工件切削时会对工作台带来很大的承载力矩。

双转台结构类机床的特征如下:(1)3个直线轴建立在笛卡儿坐标系上,符合右手法则。

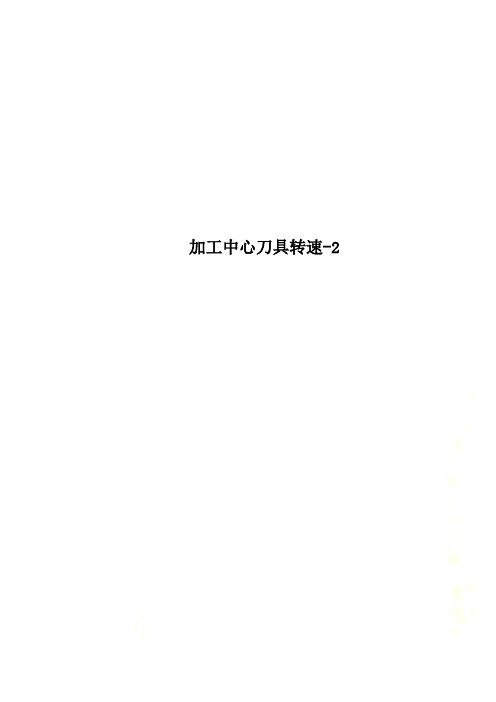

加工中心刀具转速-2此段为铜料加工参数刀具大小材质刃数开粗下刀量大斜面光刀下刀量开粗进给光平面进给光斜面进给开粗转数光刀转数1MM 白刚两刃0.03 0.02 300 150 300 5000 60001MM 合金两刃0.05 0.03 400 150 400 5500 60002MM 白刚四刃0.08 0.03 600 200 500 4000 45002MM 合金两刃0.1 0.03 800 200 500 4200 50002.5MM 白刚四刃0.1 0.03 700 200 600 3500 40002.5MM 合金两刃0.1 0.03 800 200 600 4000 45003MM 白刚四刃0.13 0.03 800 200 600 3500 40003MM 合金两刃0.15 0.03 1200 200 650 4000 45004MM 白刚四刃0.2 0.03 1000 250 600 30004MM 合金两刃0.3 0.03 1200 250 650 3500 40005MM 白刚四刃0.25 0.03 1000 250 600 3000 35005MM 合金两刃0.3 0.03 1200 300 650 3500 40006MM 白刚四刃0.3 0.06 1000 250 600 2800 32006MM 合金两刃0.5 0.06 1200 300 700 3000 40008MM 白刚四刃0.5 0.06 1000 250 600 2200 25008MM 合金两刃0.7 0.06 1200 300 800 2200 300010MM 白刚四刃0.8 0.06 1500 300 600 2200 250010MM 合金两刃 1 0.06 1500 400 800 2200 300012MM 白刚四刃 1 0.06 1500 300 600 2200 250012MM 合金两刃1.2 0.06 1500 400 800 220016MM 白刚四刃1.2 0.06 1500 400 800 1200 120016MM 合金两刃1.5 0.06 1500 450 1000 1200 150020MM 白刚四刃1.5 0.06 1500 400 800 1000 100020MM 合金两刃1.5 0.06 1500 450 1000 1200 120025MM 白刚四刃 1.5 0.06 1500 400 800 800-100 80025MM 合金两刃1.5 0.06 1500 450 1000 1000 1000飞刀刀具刀具大小材质刃数开粗下刀量大斜面光刀下刀量开粗进给光平面进给光斜面进给开粗转数光刀转数R6 合金刀粒两刃0.45 0.15 1500 1500 2500 3000R8 合金刀粒两刃0.5 0.2 1500 1500 2100 2500R10 合金刀粒两刃0.6 0.2 1500 1500 2000 250012R0.4 合金刀粒一刃0.7 0.1 1200 500 1100 2200 300016R0.4 合金刀粒两刃0.7 0.1 1500 600 1200 1800 300020R0.4 合金刀粒两刃0.7 0.1 1500 600 1200 1800 300025R0.8 合金刀粒两刃 1 0.1 1500 600 1300 1800 280030R5 合金刀粒两刃0.6 0.3 1600 700 1200 1600 2000球刀刀具刀具大小直径材质刃数开粗下刀量斜面光刀下刀量开粗进给光斜面进给开粗转数光刀转数R0.5 1MM 合金两刃0.02 0.02 300 350 5500 6000R1 1MM 合金两刃0.04 0.05 600 500 4500 4500R1.5 3MM 合金两刃0.06 0.07 700 600 4200 4500R2 4MM 合金两刃0.15 0.1 1100 900 4000 4500R2.5 5MM 合金两刃0.2 0.1 1200 800 4000 4200R3 6MM 合金两刃0.3 0.12 1500 1200 3000 3800R4 8MM 合金两刃0.3 0.12 1500 1300 3000 3500R5 10MM 合金两刃0.5 0.15 1700 1500 2600 3000R6 12MM 合金两刃0.5 0.15 1800 1500 2500 3000R8 16MM 合金两刃0.6 0.2 1800 1500 2500 3000R10 20MM 合金两刃0.6 0.2 1800 1500 25002800编程参数参照表此段为钢料加工参数刀具大小材质刃数开粗下刀量大斜面光刀下刀量开粗进给光平面进给光斜面进给开粗转数光刀转数光侧面进给斜面转速2MM 白刚四刃0.02 0.03 400 200 450 3000 32002MM 合金两刃0.04 0.03 500 250 500 3200 35002.5MM 白刚四刃0.02 0.03 400 200 450 3000 32002.5MM 合金两刃0.04 0.03 500 250 500 3200 35003MM 白刚四刃0.03 0.03 400 200 450 2500 28003MM 合金两刃0.05 0.03 600 250 500 2600 30004MM 白刚四刃0.05 0.03 600 200 450 2200 25004MM 合金两刃0.05 0.03 600 250 500 2500 30005MM 白刚四刃0.05 0.03 600 250 500 1800 25005MM 合金两刃0.05 0.03 800 300 650 2200 28006MM 白刚四刃0.06 0.06 600 250 500 1500 22006MM 合金两刃0.06 0.06 800 300 600 2000 25008MM 白刚四刃0.08 0.06 800 250 600 1300 2300 300 8008MM 合金两刃0.1 0.06 1100 300 800 1800 2300 300 80010MM 白刚四刃0.1 0.06 800 300 600 1200 2000 250 80010MM 合金两刃0.15 0.06 1100 400 800 1800 2000 250 80012MM 白刚四刃0.13 0.07 1200 300 800 1200 1600 250 80012MM 合金两刃0.15 0.07 1300 400 800 1500 1800 250 80016MM 白刚四刃0.15 0.1 1300 400 800 700 1200 230 40016MM 合金两刃0.2 0.1 1300 450 1000 800 1200 250 40020MM 白刚四刃0.2 0.1 1200 400 800 600 1000 200 30020MM 合金两刃0.25 0.1 1200 450 1000 600 1000 200 30025MM 白刚四刃0.2 0.1 1200 400 800 500 800 200 25025MM 合金两刃0.25 0.13 1200 450 1000 500 800 200 250飞刀刀具刀具大小材质刃数开粗下刀量大斜面光刀下刀量开粗进给光平面进给光斜面进给开粗转数光刀转数R6 合金刀粒两刃0.4 0.15 1500 1500 2500 3000R8 合金刀粒两刃0.4 0.2 1500 1500 2100 2500R10 合金刀粒两刃0.5 0.2 1500 1500 2000 250012R0.4 合金刀粒一刃0.2 0.1 1200 500 1100 2200 300016R0.4 合金刀粒两刃0.25 0.1 1500 600 1200 1800 300020R0.4 合金刀粒两刃0.3 0.1 1500 600 1200 1800 300025R0.8 合金刀粒两刃0.3 0.2 1500 600 1300 1800 280030R5 合金刀粒两刃0.5 0.3 1600 700 1200 1600 200040R6 合金刀粒两刃0.5 0.3 1500 800 12001600 200063R5 合金刀粒六刃0.6 0.3 1300 1000 1200 700-1000 1500球刀刀具刀具大小直径材质刃数开粗下刀量斜面光刀下刀量开粗进给光斜面进给开粗转数光刀转数R1 1MM 合金两刃0.03 0.03 400 400 3500 4500R1.5 3MM 合金两刃0.06 0.07 700 600 3500 4000R2 4MM 合金两刃0.15 0.1 1100 900 3500 4000R2.5 5MM 合金两刃0.2 0.1 1200 800 3500 4000R3 6MM 合金两刃0.3 0.12 1500 1200 2500 3000R4 8MM 合金两刃0.3 0.12 1500 1300 25003000R5 10MM 合金两刃0.5 0.15 1700 1300 2200 2800R6 12MM 合金两刃0.5 0.15 1800 1500 2200 2800R8 16MM 合金两刃0.6 0.2 1800 1500 2000 2600R10 20MM 合金两刃0.6 0.2 1800 1500 1800 2300常用刀具参数设置表开粗常用刀具刀具型号切削深度切削给进量主轴转速D63R6 0.8--1.0 2000-2400 800D50R5(6) 0.8—1.0 2000—2400 800—1000 D35R5(6) 0.5—0.7 1600—2500 1200—1500 D30R5(6) 0.5—0.7 1600—2000 1200—1800 D25R5 0.4—0.5 1600—2000 1500—1800D20R5 0.4—0.5 1300—1500 1700—2000D20 0.5 800 1000D16 0.5 800 1000半精加工常用刀具刀具型号切削间距切削给进量主轴转速32*0.8(0.4) 0.6—0.7 1600—2000 1200—150025*0.8(0.4) 0.5—0.6 1500—1800 1500—200020*0.8(0.4) 0.4—0.5 1500—1800 1800—250016*0.8(0.4) 0.4—0.5 1300—1800 2000—250012*0.8(0.4) 0.3—0.4 1400—1600 2000—250010*0.5 0.3—0.4 1200—1400 2500—28008*0.4 0.3—0.4 1000—1200 2500—28006*0.5 0.3—0.4 1000—1200 2800—30004*0.5 0.2—0.3 800—1000 3000—35003*0.5 0.2—0.3 600—800 3500—40002*0.5 0.1—0.2 300—500 4500—50001*0.5 0.1—0.1 100—200 5000—6000精加工平底刀刀具型号切削间距切削给进量主轴转速D25 0.4—0.5 1500—1600 1800—2200D20 0.3—0.4 1200—1500 2000—2500D16 0.3—0.4 1200—1400 2500—2800D12 0.3—0.4 1000—1300 2800—3000D10 0.3—0.4 900—1200 2800—3000 D8 0.3—0.4 800—1000 2800—3000 D6 0.2—0.3 700—1000 3000—3500 D4 0.2—0.3 600—800 3000—3500 D3 0.1—0.2 300—500 4500—5000 D2 0.1—0.2 200—400 4800—5000 D1 0.1—0.1 150—300 5000—5500。

加工中心结构选型标准

加工中心的结构选型标准主要包括以下几个方面:

1. 加工需求:根据加工需求,如加工的材料、工件的尺寸和重量、加工的精度和表面质量等,选择适合的加工中心结构。

2. 加工工艺:根据加工工艺,如切削、铣削、钻孔、攻丝等,选择适合的加工中心结构。

3. 生产效率:根据生产效率的要求,选择具有高效率、高精度和高可靠性的加工中心结构。

4. 设备成本:根据设备成本预算,选择适合的加工中心结构,同时考虑设备的可维护性和可升级性。

5. 设备可操作性:选择易于操作和维护的加工中心结构,提高设备的利用率和生产效率。

6. 设备安全性:选择具有安全防护功能的加工中心结构,保障操作人员的安全。

7. 设备可靠性:选择可靠性高的加工中心结构,降低设备的故障率,提高生产效率。

8. 设备环保性:选择符合环保要求的加工中心结构,减少对环境的污染。

总之,在选择加工中心结构时,应综合考虑加工需求、加工工艺、生产效率、设备成本、设备可操作性、设备安全性、设备可靠性和设备环保性等因素,选择最适合的加工中心结构。