智能型电磁无损检测仪的研制

- 格式:pdf

- 大小:1.75 MB

- 文档页数:3

12×2—103—4—5—6—2×图1 涡流渗透深度与激励频率的关系图2 藕合线圈的互感电路a) 藕合线圈电路b)互感作用电路c) 藕合线圈等效感电路折合阻抗与一次线圈本身的阻抗之和称为图3 交流电路中电压和阻抗平面图线圈等效电路b)电压向量图c)阻抗向量图图4图5 阻抗平面图a)线圈阻抗平面b)归一化阻抗曲线图5 福斯特的假想物理模型表2 不同频率f/fg 的有效磁导率μeff的值表中:f为涡流检测的激励频率,也称之为工作频率,fg 为特征频率。

f/fg为频率比,它是涡流检测中的一个重要参数。

因此归一化电压为:数所决定,即:a)绝对式2-检测线圈3-管材在裂纹)时。

检测线圈就有信号输出,来实现检测目的。

标准的比较式1-参考线圈2-检测线圈4-棒材线圈感应输出急剧变化的信号。

c)自比较式1-参考线圈2-检测线圈3邻桥臂上。

用于管子检测的探头线圈在交流桥路中的位置电桥个参考线圈。

绝对式探头1 2线圈2 3-软定心导板4-接插件5探伤的材料进行检测。

差动式探头1 2线圈2 3-软定心导板4-接插件5-外壳二. 涡流检测的频率选择用于非铁磁性圆柱形棒料的检测频率选择图图中:IACS 为国际退火铜标准图的使用方法如下:1) 在A 线上取棒料电导率σ;2) 在B 线上取棒料直径d ;3) 将这两点间的连线延长使之与C 线相交;4) C 线上的交点垂直向上画直线,与所需的kr 值所对应的水平线相交得到一点;5) 根据交点在频率图(斜线)中的位置,即可读出所需的工作频率。

只要适当调节控制信号OT的相位,使θ2=90º,那么,干扰信号的输出为零,而总的信号输出(OC=OAcosθ1仅与缺陷信号有关,消除了不平衡电桥法工作原理在涡流检测中用作参考标准的人工缺陷的种类和形状检测线圈的阻抗特性表面探头以50Hz的频率检测厚铝板缺陷绝对式探头检测阻抗图b)差动式探头检测阻抗图1、2-裂纹3-表层下洞穴时处理,并将结果在CRT上进行实时显示。

中国无损检测技术发展史摘要:众多事实已证明,中国从上古时代起就已对医疗、环境、军事、材料、运输、日常生活等方面进行了无损检测与诊断。

本文列举了笔者所知射线、磁粉、超声、(电磁)涡流和声振动等无损检测技术始于中国的时间、地点和先驱者姓名以及部分早期的发展史料,说明我国的现代无损检测已持续了近百年。

简略地勾画从古代到现代我国无损检测技术的一条发展之路。

关键词:无损检测;中国;简史笔者自从步入装甲兵工程学院装备再制造实验室以来,初次接触无损检测这一领域,对我国无损检测技术的历史,发展等知之尚少,利用了自然辩证法这一课程研究思路以及专业方向上的资料,对中国无损检测技术进行了一个简略地回顾。

1我国传统的“无损检测”技术(1)中医靠“望、闻、问、切”诊病,其中的切即切脉、按脉———由感触到患者的脉搏来判断疾病的种类、所在和轻重,而“望”就是目视观察。

显然“望”“闻”和“切”即是我国最古老的“无损检测”,因在《黄帝内经》中已有此等记载,更不用说司马迁著《史记》中的(战国人)《扁鹊传》了。

(2)东汉顺帝阳嘉无年(公元132年)太史令张衡(河南南阳西鄂人,公元78-139年)发明“候风地动仪”———世界最早的地震仪。

《后汉书》载:“……尝一龙机发,而地不觉动,京师学者咸怪其无徵,后数日驿至,果地震陇西,于是皆服之。

”这是我国最早用仪器进行的无损检测。

(3)唐朝杜佑(公元731-812年)所撰《通典》《拒守法》中载“地听:于城内八方穿井各深二丈,以新甖(小口大腹之盛酒瓦器)用薄皮裹口如鼓,使聪耳者于井中,讬甖而听,则去城五百步内悉知之。

”从而防备敌方(特别是骑兵)的突然袭击。

说明我国唐朝天宝年(公元742-755年)前早已掌握此项技术。

(4)根据硬物敲击木材、石料、墙壁等发出的声音来判断它们质地的优劣———有无空腔,破裂等缺陷。

检测设备研制技术方案本文档旨在提供一份关于检测设备研制技术方案的详细说明。

作为研制团队的指导,该方案将涵盖设备的设计、制造、测试和评估等方面。

1. 引言1.1 背景随着科技的不断发展,检测设备在各个行业的应用越来越广泛。

无论是医疗诊断、工业生产还是环境检测,可靠的检测设备都是确保产品质量和环境安全的关键。

因此,研制一种高效、准确、可靠的检测设备对于各个行业都具有重要意义。

1.2 目标本技术方案的目标是研发一种具有高精度、高可靠性和高稳定性的检测设备,满足市场需求并提高检测效率和准确性。

2. 设备设计2.1 功能需求在设计检测设备时,首先需要明确设备的功能需求。

根据具体应用场景,设备需要能够检测哪些指标、有何种输出方式以及需要满足的精度和可靠性要求等等。

2.2 结构设计根据功能需求,设计出合理的设备结构。

结构设计应考虑仪器的稳定性、易用性以及可维护性等因素。

同时,还应充分考虑设备的制造成本。

2.3 电路设计设备的电路设计是整个研制过程中的关键一环。

电路设计包括信号输入、信号处理、数据传输和结果显示等方面。

合理的电路设计可以提高设备的检测精度和可靠性。

3. 设备制造3.1 零部件采购在设备制造阶段,需要采购各种零部件和材料。

为保证设备的质量和性能,应选择优质的供应商,并进行必要的质量检测。

3.2 制造工艺设备的制造工艺对产品的质量和成本有很大影响。

应根据设备的结构设计,确定合适的制造工艺,并严格按照工艺要求进行制造。

3.3 质量控制为确保设备的质量和可靠性,应建立完善的质量控制体系。

包括原材料的质量控制、生产过程的质量控制以及最终产品的质量检测等环节。

4. 设备测试4.1 功能测试在设备制造完成后,需对设备的功能进行测试。

通过模拟实际应用场景,测试设备是否满足预期的功能需求。

4.2 性能测试性能测试是对设备性能参数进行评估的过程。

主要包括测量设备的精度、可靠性、稳定性等指标。

4.3 可靠性测试可靠性测试是评估设备在长时间使用过程中表现的能力。

爱德森(厦门)电子有限公司系中外合资高科技企业,集科、工、贸于一体,生产设备先进,质量保证体系完善。

公司的NDT 事业部专业从事无损检测仪器的开发、研制、生产和应用服务,积数十年技术研究、应用服务的丰富经验,不断引进国际领先技术,创造检测新概念,形成以频谱分析、预多频、多频涡流、远场涡流和脉冲涡流,磁记忆、超声、声脉冲、声阻抗、相控阵,NDT 智能网和NDT 技术集成为代表的系列技术。

研制了具有世界先进水平的检测设备──金属磁记忆诊断仪、声脉冲快速检漏仪、128通道的涡流检测仪器、相控阵涡流传感器、多通道在线超声检测系统、高分辨/ 高穿透力超声仪、智能声振仪、超高速实时涡流探伤系统和智能化网络检测分析系统等。

公司的多项科研成果填补亚洲乃至世界NDT 行业的空白,拥有60多项国家发明与实用新型专利。

爱德森公司严格按ISO9001 组织生产和质量管理,是中国空军、海军、陆军航空兵种唯一指定的涡流仪生产厂,是大亚湾核电站认定的“ 合格供应商” ,是中国国家质量技术监督局、中国核试验基地、中国运载火箭研究院NDT仪器选用单位,国家重点推荐专利成果展示单位,国防科工委高新技术产品应用推广指定单位;产品有效地服务于国内外企业,远销美国、意大利、俄罗斯、韩国、印度、泰国、伊朗、马来西亚、新加坡、阿根廷、澳大利亚、印度尼西亚、香港、台湾等国家和地区,取得显著的社会效益和经济效益。

爱德森是中国NDT 学会指定全国涡流教材编写单位,在国内外NDT 技术研讨会和相关刊物上发表了350余篇学术论文,并出版了数本专著与教材。

公司负责或参加了GB7735-2004等30多项国标及部标的修改、制定。

公司秉持“ 勤毅信诚、精益求精、顾客至上、质量第一” 的原则,竭诚为广大用户服务。

爱德森(厦门)电子有限公司 ----- 服务范围 爱德森公司竭诚为国内外用户服务,提供一流的无损检测设备,提供系统全面的无损检测解决方案,提供“量身定做”的个性化无损检测技术服务,满足用户的多样化需求!无损检测系统集成设备――涡流/ 磁记忆检测仪器、涡流/ 声脉冲检测仪器、涡流/ 超声探伤仪器、涡流/ 漏磁/ 磁记忆诊断仪器、涡流/ 漏磁探伤仪器无损检测网络数据分析系统――无损检测系统软件――检测数据采集软件、检测数据分析软件、检测数据管理软件等涡流检测设备――数字涡流、多频涡流、远场涡流、阵列涡流、脉冲涡流、多通道涡流、涡流扫描成像、涡流分选、涡流裂纹测深、涡流焊缝扫查、涡流频谱分析、涡流测厚、涡流电导率检测、高速涡流在线探伤……漏磁检测设备――漏磁在线探伤、漏磁油罐底板检测超声探伤设备――超声探伤、超声测厚、阵列超声、超声旋转探伤金属磁记忆设备――金属磁记忆诊断仪器各种通用特制传感器――各种涡流传感器、金属磁记忆传感器、声脉冲检漏传感器、涡流检测标准试样、附件等技术支持服务――现场调试服务、技术指导服务、应用培训服务。

基于AVR单片机的电磁场监测仪设计吴建平;李吉;葛青【摘要】设计了一个环境电磁污染监测系统,能够测量环境磁场大小,测量精度可达到6×104-8T.利用磁阻芯片特有的置位/复位功能有效地消除因温度漂移和电路参数漂移等共模信号造成的误差,提高了磁场检测的灵敏度.监测仪器以Atmega16L 为控制器,单片集成磁场传感器HMC1052L为检测元件,其输出通过运算放大器LMV358放大,利用Atmega16L单片机模数转换器转换成数字信号,并由LCD显示测量结果.%A system for monitoring environment electromagnetic pollution was designed. The instrument could measure the environment electromagnetic radiation and its measurement accuracy reached 0.6 mG. The error caused by common mode signals such as temperature and circuit parameter drift can be eliminated efficiently with the SET/RESET function of HMC, and the sensitivity of detecting the magnetic field was improved. Basing on Atmega16L, the instrument used the sensorHMC1052L as detection component. The output signal of the sensor was amplified by operational amplifier LMV358, then the amplified signal was converted to digital signal by ADC on Atmega16L MCU, and measurement result was displayed on LCD.【期刊名称】《中国测试》【年(卷),期】2011(037)001【总页数】5页(P47-51)【关键词】电磁污染;监测;磁场传感器;AVR单片机;A/D转换【作者】吴建平;李吉;葛青【作者单位】成都理工大学核技术与自动化工程学院,四川,成都,610059;成都理工大学核技术与自动化工程学院,四川,成都,610059;成都理工大学核技术与自动化工程学院,四川,成都,610059【正文语种】中文【中图分类】TM937.2;TP368.1国内外多数学者带有共识性的观点认为,电磁辐射对人体具有潜在危害,环境电磁场是环境监测的重要指标之一。

爱德森(厦门)电子有限公司系中外合资高科技企业,集科、工、贸于一体,生产设备先进,质量保证体系完善。

公司的NDT事业部专业从事无损检测仪器的开发、研制、生产和应用服务,积数十年技术研究、应用服务的丰富经验,不断引进国际领先技术,创造检测新概念,形成以频谱分析、预多频、多频涡流、远场涡流和脉冲涡流,磁记忆、超声、声脉冲、声阻抗、相控阵,NDT 智能网和NDT 技术集成为代表的系列技术。

研制了具有世界先进水平的检测设备──金属磁记忆诊断仪、声脉冲快速检漏仪、128通道的涡流检测仪器、相控阵涡流传感器、多通道在线超声检测系统、高分辨/ 高穿透力超声仪、智能声振仪、超高速实时涡流探伤系统和智能化网络检测分析系统等。

公司的多项科研成果填补亚洲乃至世界NDT 行业的空白,拥有60多项国家发明与实用新型专利。

爱德森公司严格按ISO9001 组织生产和质量管理,是中国空军、海军、陆军航空兵种唯一指定的涡流仪生产厂,是大亚湾核电站认定的“ 合格供应商” ,是中国国家质量技术监督局、中国核试验基地、中国运载火箭研究院NDT仪器选用单位,国家重点推荐专利成果展示单位,国防科工委高新技术产品应用推广指定单位;产品有效地服务于国内外企业,远销美国、意大利、俄罗斯、韩国、印度、泰国、伊朗、马来西亚、新加坡、阿根廷、澳大利亚、印度尼西亚、香港、台湾等国家和地区,取得显著的社会效益和经济效益。

爱德森是中国NDT 学会指定全国涡流教材编写单位,在国内外NDT 技术研讨会和相关刊物上发表了350余篇学术论文,并出版了数本专著与教材。

公司负责或参加了GB7735-2004等30多项国标及部标的修改、制定。

公司秉持“ 勤毅信诚、精益求精、顾客至上、质量第一” 的原则,竭诚为广大用户服务。

爱德森(厦门)电子有限公司 ----- 服务范围爱德森公司竭诚为国内外用户服务,提供一流的无损检测设备,提供系统全面的无损检测解决方案,提供“量身定做”的个性化无损检测技术服务,满足用户的多样化需求!无损检测系统集成设备―― 涡流/ 磁记忆检测仪器、涡流/ 声脉冲检测仪器、涡流/ 超声探伤仪器、涡流/ 漏磁/ 磁记忆诊断仪器、涡流/ 漏磁探伤仪器无损检测网络数据分析系统――无损检测系统软件―― 检测数据采集软件、检测数据分析软件、检测数据管理软件等涡流检测设备――数字涡流、多频涡流、远场涡流、阵列涡流、脉冲涡流、多通道涡流、涡流扫描成像、涡流分选、涡流裂纹测深、涡流焊缝扫查、涡流频谱分析、涡流测厚、涡流电导率检测、高速涡流在线探伤……漏磁检测设备――漏磁在线探伤、漏磁油罐底板检测超声探伤设备――超声探伤、超声测厚、阵列超声、超声旋转探伤金属磁记忆设备――金属磁记忆诊断仪器各种通用特制传感器―― 各种涡流传感器、金属磁记忆传感器、声脉冲检漏传感器、涡流检测标准试样、附件等技术支持服务―― 现场调试服务、技术指导服务、应用培训服务。

院企风采N P s n西安交通大学无损检测实验室----------2020年度进展------------西安交通大学航天航空学院无损检测实验室 创立于2005年,现有教授1名(陈振茂博士 / 东京大学)、副教授3名(李勇博士 /英国New Castle大学、解社娟博士 /曰本东北大学、裴翠 祥博士/东京大学)、高工1名、助理研究员2 名和近40名博士硕士研究生。

实验室团队国际 化特色鲜明,是陕西省无损检测与结构完整性评 价工程中心的核心团队,支撑机械结构强度与振 动国家重点实验室实验力学和工程力学研究方向,是西安交通大学连续资助的优秀科研团队。

2020 年,西安交通大学中国西部科技创新港(见图1 ) 全面建成投入使用,无损检测实验室于2020年8 月整体搬迁创新港,现有物理空间1200余平方 米,已完成建设并投入幵放运行。

在学校985、一流大学建设经费和团队科研顶目经费的支持下,实验室已建成了包括涡流-脉冲涡流检测实验室、微磁-微波检测实验室、激光超声-红外检测实验室、先进超声检测室等实验平台,拥有微焦克 C T、六_水浸超声、高精度热像仪、阵列润流和 相控阵超声系统、磁力显微镜、动态磁特性测量 系统、力磁热流多场耦合实验系统等系列实验设 备,装备原价值超3 000万元。

以无损检测实验 室为核心的陕西省无损检测与结构完整性工程中 心经数年建设,于2020年底顺利通过陕西省科 技厅的验收,正式进入省工程中心行列,无损检 测实验室所有设备和研发条件全面对省内外幵放,并接收访问人员进入中心共同幵展研究。

一年来,团队承担国家基金委重大科研仪器 顶目、国家重点研发课题、国家基金委面上/青 年顶目、军工和横向合作顶目、国际合作顶目等 20余顶,并新获批ITER (国际热核聚变反应堆计划)专顶、L G专顶、核能重点研发等多顶课题 任务,合同经费2 000多万元。

2020年发表国 内外期刊论文30余篇,申请和授权发明专利10 余顶,参加起草的3顶国家标准获颁发行,获陕 西省高教科技一等奖、中国特沖设备检验协会科 技二等奖等学术奨励。

智能化制造中的无损检测技术研究随着现代科技的不断发展,智能化制造已经成为工业领域中的一个重要趋势,在实际生产过程中,无损检测技术日益重要。

无损检测技术能够在不破坏被检材料外表的情况下,通过对物质内部的特定信号进行检测,实现对工件性能进行评估和缺陷检测。

本文将探讨智能化制造中的无损检测技术的发展与应用。

无损检测技术的种类无损检测技术可以分为多种类型,如X射线检测、超声波检测、涡流检测等。

每种技术都有其适用范围和特点。

X射线检测是通过对材料发射的X射线进行探测来检测材料缺陷的技术。

X射线具有能量高、透过力强等特点,因此可通过厚重的金属等材料进行探测。

X射线检测技术常用于工业领域中对特种材料及结构的测试。

超声波检测则是基于声学原理,通过将高频声波通过被检测材料传递,通过检测反射声波的变化来判断材料内部是否存在缺陷。

与X射线检测相比,超声波检测具备操作方便、测量范围广等优点,并在飞机、汽车、军事等领域得到了广泛应用。

涡流检测是又一种常见的无损检测技术,其原理是通过被检测材料中的电磁感应现象来检测材料表面缺陷。

涡流检测技术可对各种类型的金属或导电材料进行检测,且涡流检测仪器体积小、灵敏度高、速度快等优点使其在汽车、火车、电子等行业得到了广泛应用。

无损检测技术在智能化制造中的应用智能化制造是利用现代科技手段,将传统加工制造转化为全自动或自动化生产过程,开创智能制造时代。

无损检测技术在智能化制造中也发挥着重要作用。

智能化制造中,随着生产线的数字化,生产设备的变化难以被直接感知和观测。

因此,生产线中出现的缺陷和错误在及时发现之前可能已导致大量浪费。

无损检测技术通过对生产设备进行检测,及时发现并解决问题,可大大降低因机械故障产生的故障停机率和能耗,保障生产效率及设备的稳定性。

同时,无损检测技术也可用于产品性能检测和评估。

现代制造业中,智能化制造使得生产效率得到了提高,同时也提高了产品质量标准。

如今,无损检测技术已能够通过对产品内部的存在于缺陷进行检测评估,保证产品质量的稳定性和一致性。

摘要本文着重介绍了一种基于AT89S52单片机控制的智能型金属探测器的硬件组成、软件设计、工作原理及主要功能。

该金属探测器以AT89S52单片机为核心,采用线性霍尔元件UGN3503作为传感器,来感应金属涡流效应引起的通电线圈磁场的变化,并将磁场变化转化为电压的变化,单片机测得电压值,并与设定的电压基准值相比较后,决定是否探测到金属。

在软件设计中,采用了数字滤波技术消除干扰,提高了探测器的抗干扰能力,确保了系统的准确性。

此外,文中还对影响金属探测器的灵敏度与稳定性的因素进行了探讨,认为仪器的工作频率、检测线圈的尺寸及匝数等是影响灵敏度的主要因素;而应用现场的环境温度、湿度及线圈的制作工艺和供电电源的稳定程度是仪器稳定性的影响因素。

关键词:单片机金属探测器UGN3503电磁感应灵敏度ABSTRACTThis paper describes the composition of hardware and software,working principles and the functions of an intelligent metal detector which mainly consists of AT89S52 Single Chip Murochip and linear Hall-Effect Sensor. The equipment adopts UGN3503U linear hall-effect sensor as probe to detect the magnetic field change of the centre of a search coil resulted from eddy current effect and turn this magnetic field change into voltage change. The SCM measures the peak value of voltage and compares it with reference voltage. Then determine whether detect metal or not. In case of detection of a metallicmass, the Metal Detector provides an acoustical and optical alarm. The systems software adopts the assembler language to be written. Inside the software, the digital filter technology is utilized to eliminate the jamming. The effect of all factors on sensitivity and stability of Metal Detector are discussed in this paper. It is concluded that the operating frequency the size of the search coil and turns are the main factors effected on the sensitivity of the instrument;the environment temperature and humidity in site,the winding technology of coils and the stability of power supply are the factors effected on stability of instrument.KEYWORDS:SCM(Single Chip Murochip),Metal Detector, UGN3503, Electric-Magnetic Induction, Sensitivity目录第一章绪论............................................................................................... - 1 - 1.1金属探测器的应用 (1)1.2分析探测金属的理论依据 (2)第二章硬件电路设计 .............................................................................. - 5 - 2.1系统组成. (5)2.2硬件电路功能描述 (8)2.2.1线圈振荡电路 .............................................................................. - 8 -2.2.2数据采集电路 ............................................................................. - 9 -2.2.3系统控制单元 ............................................................................ - 16 -2.2.4告警电路 ................................................................................... - 17 -2.2.5电源电路 ................................................................................... - 18 - 2.3整机工作原理描述 (18)第三章系统软件设计............................................................................ - 19 - 3.1软件设计思想.. (19)3.2数字滤波及算法说明 (20)3.3主程序流程图 (21)3.4主要子程序模块设计 (23)3.4.1初始化子程序 ............................................................................ - 23 -3.4.2中断服务程序 ........................................................................... - 23 -3.4.3数字滤波程序设计 .................................................................... - 25 -3.4.4发光与报警模块........................................................................ - 28 - 第四章主要技术指标分析 ..................................................................... - 30 - 4.1工作频率.. (30)4.2灵敏度分析 (30)4.3稳定性分析 (30)结论 .................................................................................................. - 31 - 参考文献 ................................................................................................. - 32 - 致 .................................................................................................... - 34 -第一章绪论1.1 金属探测器的应用金属探测器作为一种最重要的安全检查设备,己被广泛地应用于社会生活和工业生产的诸多领域。

一普通涡流检测1原理涡流检测是以电磁感应为基础,通过测定被检工件内感生涡流的变化来无损地评定导电材料及其工件的某些性能,或发现其缺陷的无损检测方法。

当载有交变电流的试验线圈靠近导体试件时,由于线圈产生的交变磁场的作用感应出涡流,涡流的大小,相位及流动形式受到试件性能和有无缺陷的影响,而涡流产生的反作用又使线圈阻抗发生变化,因此,通过测定线圈阻抗的变化,就可以推断被检试件性能的变化及有无缺陷的结论。

2发展1涡流现象的发现己经有近二百年的历史。

奥斯特(Oersted、安培(Ampere ) ,法拉弟(Faraday、麦克斯韦(Maxwell)等世界著名科学家通过研究电磁作用实验,发现了电磁感应原理,建立了系统严密的电磁场理论,为涡流无损检测奠定了理论基础[l]。

1879年,体斯(Hughes)首先将涡流检测应用于实际一一判断不同的金属和合金,进行材质分选。

自1925年起,在美国有不少电磁感应和涡流检测仪获得专利权,其中,Karnz直接用涡流检测技术来测量管壁厚度;Farraw首次设计成功用于钢管探伤的涡流检测仪器。

但这些仪器都比较简单,通常采用60Hz , 110V的交流电路,使用常规仪表(如电压计、安培计、瓦特计等),所以其工作灵敏度较低、重复性较差。

二战期间,多个工业部门的快速发展促进了涡流检测仪器的进步。

涡流检测仪器的信号发生器、放大器、显示和电源装置等部件的性能得到了很大改进,问世了一大批各种形式的涡流探伤仪器和钢铁材料分选装置,较多地应用于航空及军工企业部门。

当时尚未从理论和设备研制中找到抑制干扰因素的有效方法,所以,在以后很长一段时间内涡流检测技术发展缓慢。

直到1950年以后,以德国科学家福斯特(Foster)博士为代表提出了利用阻抗分析方法来鉴别涡流检测中各种影响因素的新见解,为涡流检测机理的分析和设备的研制提供了新的理论依据,极大地推动了涡流检测技术的发展。

福斯特也因此当之无愧地被称为“现代涡流检测之父”。

无损检测技术的研究和发展一、前言随着现代工业的发展,无损检测技术日益受到重视。

无损检测技术能够在不破坏被测物的前提下,检测材料内部的缺陷信息,确保材料质量,提高生产效率和安全性。

本文将从无损检测技术的起源、作用、分类、应用等方面进行详细阐述。

二、无损检测技术的起源无损检测技术最早可以追溯到19世纪末,当时人们已经开始重视对材料质量的控制。

20世纪30年代,美国的实验室和工厂用X光和射线来检测物体内部的缺陷。

50年代初,美国研制出了第一个超声波检测仪,开创了无损检测技术的新时代。

60年代末,激光成像技术的出现标志着无损检测技术的又一次进步。

三、无损检测技术的作用无损检测技术是一种能够发现材料内部缺陷信息的途径,实现不破坏材料的检测。

它在工业生产中起到非常重要的作用。

它可以帮助实现材料的质量控制,避免使用有缺陷的材料导致的事故,节省大量资源和成本。

同时,无损检测技术在航空、铁路、核工业等安全领域也得到广泛应用。

四、无损检测技术的分类无损检测技术的分类主要包括:磁粉探伤、涡流探伤、超声波探伤、X射线探伤、激光检测、红外探测等。

这些方法可以根据材料的不同特点和需要检测的缺陷类型进行选择。

涡流探伤主要适用于金属材料,超声波探伤可以用于金属和非金属材料,激光检测可以用于高精度的表面缺陷检查。

根据需求的不同,可以选择不同的方法进行检测,以获得最佳的效果。

五、无损检测技术的应用无损检测技术在许多领域都有广泛应用。

例如在制造领域,无损检测可以用于汽车、航空、航天、电力、铁路、原子能等工业,确保材料的质量。

在建筑领域,无损检测可以用于建筑材料的缺陷检测,确保建筑质量和安全。

在医学领域,无损检测可以用于诊断疾病,如X射线检查、核磁共振等。

六、结论总之,无损检测技术在现代工业中起着非常重要的作用。

它可以确保材料质量,提高生产效率和安全性,减少资源和成本的浪费。

未来,人们将继续致力于无损检测技术的发展和研究,以满足工业发展需要,为人类创造更多的福祉。

我国无损检测技术的发展历史是什么?中国的无损检测技术实际上从 20 世纪 30 年代起就已经开始在一些机械工业领域中得到少量应用,但是由于历史的原因,并没有发展起来。

我国无损检测技术的发展历史是什么?接下来,就带你了解一下吧!中华人民共和国成立后,在 20 世纪 50 年代初,首先在军工领域(特别是航空工业)以及和军工相关的重工业领域和科研机构开始注重 X 射线、磁粉、渗透、超声等无损检测技术的应用,其中不少工作是在苏联援华专家指导下进行,当年的一批年轻人加入到了无损检测技术行业,成为今天被我们尊称为我国无损检测界的“爷爷辈”,他们为我国无损检测技术的起步和发展做出了卓越的贡献。

下面是我国无损检测技术发展的部分历史资料:超声检测:1951-1954 年航空工业系统(如沈阳飞机制造厂和飞机发动机制造厂以及相关的研究所)、机械工业系统的上海综合实验所(上海材料研究所前身)、中国科学院长春机电研究所、哈尔滨锅炉厂、富拉尔基重型机器厂等开始陆续引进苏联、德国的超声波探伤仪;1952 年铁道科学院孙大雨仿制苏联узд-12 型超声波探伤仪成功;1953 年江南造船厂吴绳武烧制钛酸钡压电陶瓷成功;1954 年长春机电研究所笪天锡、吴绳武仿制加拿大超声波探伤仪成功;1954-1955 年长春机电研究所开办超声波探伤技术和仪器调试及试制培训班;1957 年上海中原无线电厂仿制苏联超声波探伤仪成功;1955-1958 年江南造船厂仿制出中国第一台电子管式脉冲回波超声探伤仪并陆续有改进型,即“江南I、IB、IC、II、IIB、III 型”;1959 年富拉尔基重型机器厂首先制造出超声探伤试块;1960 年富拉尔基重型机器厂、上海综合实验所已经开始了超声探头的研制;1962 年汕头无线电厂(汕头超声波仪器厂前身,现为广东汕头超声电子股份有限公司超声仪器分公司)以姚锦钟为首研制成功 TS-II 工业用电子管式脉冲回波超声探伤仪和 TS-I 医用超声诊断仪,并陆续研发系列型号和批量生产投入市场,如 CTS-4561112 型等;1962 年北京航空材料研究所(现为北京航空材料研究院)陈小泉和北京航空工艺研究所(现为北京航空制造工程研究所)叶 xx 合作研制出“69 型超声波谐振探伤仪”用于检查蜂窝结构胶接质量; 1962~1965 年航空工业系统的哈尔滨国营伟建机器厂刘毓秀、仲维畅研制出“松花江-III、IV、65-I 型声阻探伤仪”;1963 年哈尔滨国营伟建机器厂刘毓秀研制出“松花江-I 型超声波(谐振)测厚仪”;1966 年哈尔滨国营伟建机器厂刘毓秀、仲维畅研制出“松花江-IX 型胶接质量检查仪”;1967 年多家单位联合研制出“声谐振式胶接强度检验仪”;20 世纪 60 年代初期,国产的金属胶接质量检测仪研制成功;20 世纪 70 年代后期汕头超声波仪器厂研制出晶体管式超声波探伤仪并批量生产投入市场,如CTS-88A8C;20 世纪 80 年代初期汕头超声波仪器厂研制出CTS-2122 型大规模集成电路晶体管式超声波探伤仪批量生产投入市场,随后又研制成功 CTS-2326 型等;1988 年 5 月中国科学院武汉物理数学研究所的武汉科声技术公司(后为武汉中科创新技术有限公司) 蒋危平主持研制出我国第一台数字超声探伤仪KS-1000 型;20 世纪 80 年代末到 90 年代初,江苏几家单位研制出应用单片机芯片的半模拟、半智能型电子管超声波探伤仪;2008 年武汉中科创新技术有限公司研发出国产第一台具有 TOFD 功能的数字式超声探伤仪 HS-800型;2008 年以后,国产超声相控阵、TOFD 等最新技术的超声检测仪器相继面世并投入市场2011 年,浙江大学研制出磁致伸缩导波检测仪用于管线检测,深圳市市政设计研究院有限公司研制出磁致伸缩导波检测仪用于桥梁斜拉索的在役原位检测……射线检测:1915 年山东济南共合医道学堂(齐鲁大学前身之一)已经有了国外进口的医疗诊断用 X 光机;抗日战争期间,1939 年新加坡华侨捐赠了 X 光机(现陈列在北京宋庆龄故居),美国志愿航空队(飞虎队)也带来了工业 X 光探伤机;1953 年 10 月上海精密医疗器械厂试制成功100kV 医用大型 X 光机;1954 年上海锅炉厂引进匈牙利 X 射线机;1957 年哈尔滨锅炉厂引进苏联60Coγ射线机;1959 年上海探伤机厂试制成功我国第一台工业用 X 射线探伤机;1960 年丹东射线仪器厂试制成功工业用 X 射线探伤机和 X 射线管;1963 年上海材料研究所张企耀研制成功60Coγ射线探测铸铁装置;1964 年上海锅炉厂引进英国137Csγ射线检测装置;1966 年丹东工业射线仪器厂仿制苏联 200kV 工业 X 光机成功;1973-1989 年我国 X 射线机进入仿制国外 X 射线机并大发展时期;20 世纪 80 年代我国已经能够自行生产60Co、192Ir等γ射线源;进入 21 世纪后,国产工业 X 射线实时成像检测系统、加速器、工业 CT(图像增强器、X 射线发生器等关键部件仍为进口)已经有了很大发展,成为应用较普遍的检测设备,自行研制的 X、γ射线机性能、结构也都有了很大改善并大量投放市场,有了国产中子射线检测装置,γ射线源及中子源的生产品种也大大增加……磁粉检测在抗日战争时期,由英美援华和爱国华侨捐助,已经引进了磁粉探伤设备,如 1939 年新加坡华侨带入英国磁粉探伤仪用于云南修理厂(可能是国内最早的无损检测应用),滇缅公路上的爱国华侨汽车维修大队、美国志愿航空队(飞虎队)使用了从国外带来的便携式磁粉探伤机,1941 年的昆明空军修理厂已应用磁粉探伤仪,1949 年以前,国民党南京飞机场维修部、上海综合实验所已经有美国进口的台式磁粉探伤机(蓄电池式直流磁粉探伤机);1949 年中华人民共和国成立后,国内利用变压器(包括交、直流电焊机)作为交流电源的触棒法磁粉检测焊缝已经较为普遍,军工行业和重型机械行业在苏联援华专家帮助下引入苏联的床式磁粉探伤机,开始将磁粉探伤技术应用于产品检测;1957 年上海联达华光仪器厂(上海探伤机厂前身)杨百林试制成功我国第一台手提式交直流磁粉探伤机;1958 年上海探伤机厂杨百林试制成功台式磁粉探伤机;20 世纪 60 年代我国进入仿制国外磁粉探伤机的时期;20 世纪 70 年代我国进入磁粉探伤机系列化、半自动化、磁粉检测辅助器材完善化的时期,并在工业领域得到广泛应用;20 世纪 80 年代初,首先由北京航空材料研究所郑文仪研制出国产荧光磁粉并迅速在航空工业得到推广应用;20 世纪 90 年代,我国自行研制的半自动化及专用磁粉探伤机得到迅速发展和广泛应用;进入 21 世纪后,我国自行研制的半自动化、自动化磁粉探伤设备得到迅速发展,如采用自动爬行器和 CCD 摄像记录,此外,配套的辅助器材也都有了很大发展,如与国际标准相适应的灵敏度试片、标准试块,黑光灯已经从高压汞灯发展到 LED 黑光灯,还有中空球形彩色磁粉等……渗透检测1949 年以前,上海综合实验所已经采用煤油为基础的渗漏检测(油-白垩法);1949 年中华人民共和国成立后,工业领域应用的渗透检测主要是以煤油+滑油或机油为渗透剂载体,军工行业和重型机械行业在苏联援华专家帮助下引入苏联的渗透检测材料,开始将渗透探伤技术应用于产品检测;20 世纪 60 年代初,首先在航空工业开始采用以荧光黄作染料的荧光渗透检测;1964 年以后国内自行研制的渗透检测材料投入应用,并以沪东造船厂陈时宗等研制成功的着色渗透剂为代表;1970 年后国产荧光染料 YJP-15 出现,开始生产自乳化型和后乳化型荧光渗透液;进入 21 世纪后,国产渗透检测材料的质量、灵敏度有了很大提高,适用于各种特殊行业、材料的渗透剂也发展迅速,如用于核工业、航空航天工业、天然气运输容器等,以及与国际标准相适应的灵敏度试片、标准试块……涡流检测1960 年国内多个单位开始了涡流检测技术的研究;1962~1964 年航空工业系统的南京金城机械厂岳允斌研制出涡流导电仪;1963 年上海材料研究所王务同研制出我国首台涡流检测装置;1966 年北京航空材料研究所陈小泉研制出 6442 型便携式涡流探伤仪;1993 年爱德森(厦门)电子有限公司研制出亚洲首台全数字式涡流检测仪;进入 21 世纪后,如阵列涡流检测技术、脉冲涡流检测技术、远场涡流检测技术、三维电磁场成像技术等最新涡流检测技术的商品化国产仪器陆续面世……声发射检测20 世纪 60 年代末 70 年代初中国科学院沈阳金属研究所首先开始声发射技术的研究与应用并研制了我国第一台单通道声发射仪器以后,发展到今天的国产声发射系统已经能达到 200 通道……其他1953 年 10 月出版汤良知编著的《现代放射学基础》可能是我国第一部射线检测专著;1955 年 10 月出版朱定翻译的《焊接接头的质量检验》;1957 年 7 月出版龚再仲、廖少葆编著的《工业 X 射线探伤基础》;1957 年 12 月出版于在兹编的《工业无损探伤法》(磁粉、射线、超声),可能是我国第一本无损探伤专著;1959 年 6 月出版杜连耀、应崇福翻译的《超声工程 [美]克洛福德著》;1963 年在河北省北戴河举办了全国第一次无损探伤技术学习班;一批物理专业毕业的大学生开始进入无损检测技术界,成为我国无损检测技术发展历史中的骨干力量;1964 年上海锅炉厂开始应用氦质谱仪检漏;1964 年 4 月第一机械工业部举行了首次全国无损探伤会议;1977 年丹东仪表研究所创刊《无损检测》-后改名《无损检测技术》-再改名《检测与评价》-最终定名《无损探伤》作为辽宁省无损检测学会会刊;1978 年 11 月中国机械工程学会无损检测学会成立;1978 年上海材料所增开《理化检验通讯-无损检测》,1979年创刊《无损检测》作为中国机械工程学会无损检测分会会刊;1980 年南昌航空工业学院首创开办无损检测本科专业(1982年招收第一届),随后开办了无损检测干部专科(1987年招收第一届)、函授大专(1987年招收第一届)、专业证书班(1989 年招收第一届);1981 年首届射线检测 II 级人员培训与资格鉴定班在南昌航空工业学院举办;1982 年首届超声检测 II 级人员培训与资格鉴定班在北京重型电机厂举办;1985 年昆明师范专科首创开办无损检测成人大专(2 年制,只办了一届)……20 世纪 80-90 年代可以说是我国无损检测技术专著出版的巅峰时期……【注:我国无损检测技术发展史料可参见中国机械工程学会无损检测分会编辑的《中国无损检测年鉴》以及《无损检测》杂志 2011 年 Vol.33 增刊“中国的无损探伤始于何时、何地、何人?(作者:仲维畅)”。

电磁超声无损检测技术概述电磁超声无损检测技术(Electromagnetic Acoustic Transducer,简称EMAT)是一种利用电磁感应原理和超声波技术进行材料和结构的无损检测方法。

相比传统的超声波无损检测技术,EMAT具有不需要直接接触被测物体、适用于高温、高压等特殊环境、能够同时实现检测和控制等优点。

本文将对EMAT技术的原理、应用以及发展前景进行介绍。

原理EMAT技术是通过在被测物体上施加交变电磁场来激发超声波的发射和接收,从而实现对材料和结构的无损检测。

其原理基于电磁感应和超声波相互作用的物理过程。

具体来说,EMAT设备由驱动系统和接收系统组成。

驱动系统通过交变电流产生交变磁场,这个磁场作用在被测物体上会导致表面电流的形成。

这个表面电流会与材料中的磁场相互作用,产生周期性的应力波。

当超声波经过被测物体时,它会被这些应力波散射或吸收,从而产生不同的信号反射回来。

接收系统通过检测这些反射信号,分析计算出物体的材料性质和结构状态。

应用EMAT技术在工业领域有着广泛的应用。

以下是一些常见的应用场景:管道和容器检测EMAT技术可以用于管道和容器的无损检测。

传统的超声波检测技术需要直接接触被测物体,在工业场景中操作起来非常困难。

而EMAT技术不需要直接接触被测物体,可以通过电磁感应的方式检测管道和容器的内部结构和损伤。

高温、高压环境下的检测传统的超声波检测技术往往受到高温、高压等特殊环境的限制。

而EMAT技术由于不需要直接接触被测物体,可以在高温、高压环境中进行无损检测,适用于石油、化工、核能等行业。

金属材料的缺陷检测EMAT技术可以用于金属材料的缺陷检测。

通过分析反射信号的特征,可以准确识别金属材料中的缺陷,如裂纹、腐蚀等。

这对保证金属结构的安全运行至关重要,可以预防事故的发生。

制造过程中的控制EMAT技术在制造过程中还可以用于实时监测和控制。

通过对反射信号的分析,可以实时检测材料的性质和结构,并对制造过程进行调整和优化,提高产品的质量和性能。

第32卷 第8期 2010-8

【85】

0 引言

随着现代工业的发展,尤其在航空航天,能源交通,石油化工等行业,对使用钢铁材质的机械产品质量的要求越来越高,特别是钢铁材质零件在热处理后的硬度,表面硬化层深度(如渗碳层深度,高频淬火层深度)以及判别组织以及分选混料等方面,更是要求其产品百分百的全检。

一些常用的检测手段,如火花鉴别混料分选,或用布洛维硬度计检测硬度和化学分析等方法,均存在人力成本高,人为因素影响大,速度慢以及对工件有损等许多缺陷[1]。

本文所述的电磁无损检测仪依据磁导率法,可以对钢铁材质工件在硬度,混料等缺陷进行快速地定性甚至定量的无损检测,在检测灵敏度和配套功能上比起以往同类产品有了很大地改进。

1 电磁无损检测原理的分析

电磁无损检测的基本原理就是利用被测钢铁材质工件的性能(如硬度,渗层深度等)与材料的某些物理量(包括磁导率,矫顽力等)之间在相应范围所具有的对应关系。

基于所应用的物理量种类不同,检测的方法也多种多样[2]。

此处应用的是钢铁材质工件的磁导率,即所谓的磁导率法。

磁导率法按电源类型分直流法和交流法。

直流法速度慢,不易实现自动化故很少应用。

而交流磁导率法又分中强磁场下的磁导率法和弱磁场下的初始磁导率法,前者因为工件磁化区多处于

智能型电磁无损检测仪的研制

Development of intelligent endt instrument

胡方强HU Fang-qiang

(南京工业大学 电子与信息工程学院,南京 210009)

摘 要:根据钢铁材质特性参数与材料本身的某些物理量(例如磁导率)之间所具有的对应关系,设计

了一种基于系统级单片机(C8051F020)的智能型钢铁材质电磁无损检测仪器,对仪器的检测原理以及仪器的软硬件设计进行了详细说明。

实践表明,该仪器具有检测速度快,精度高的特点。

关键词:电磁无损检测,磁导率,单片机

中图分类号:TP277 文献标识码:A 文章编号:1009-0134(2010)08-0085-03Doi: 10.3969/j.issn.1009-0134.2010.08.28

巴克豪森跳跃区,对电源要求很高。

而初始磁导率法中工件的磁化区处于可逆的畴壁位移区,磁导率处于随磁场强度的上升而上升的区域,避免了上述问题,故被广泛应用。

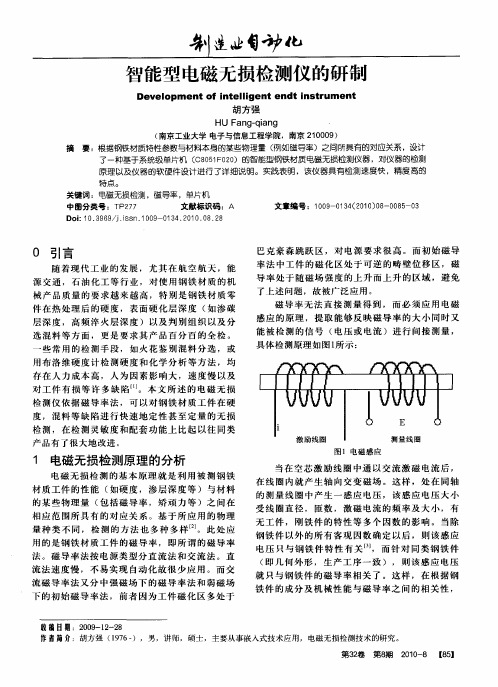

磁导率无法直接测量得到,而必须应用电磁感应的原理,提取能够反映磁导率的大小同时又能被检测的信号(电压或电流)进行间接测量,具体检测原理如图1所示:

当在空芯激励线圈中通以交流激磁电流后,在线圈内就产生轴向交变磁场。

这样,处在同轴的测量线圈中产生一感应电压,该感应电压大小受线圈直径,匝数,激磁电流的频率及大小,有无工件,刚铁件的特性等多个因数的影响。

当除钢铁件以外的所有客观因数确定以后,则该感应电压只与钢铁件特性有关[3],而针对同类钢铁件(即几何外形,生产工序一致),则该感应电压就只与钢铁件的磁导率相关了。

这样,在根据钢铁件的成分及机械性能与磁导率之间的相关性,

收稿日期:2009-12-28

作者简介:

胡方强(1976 -),男,讲师,硕士,主要从事嵌入式技术应用,电磁无损检测技术的研究。

【86】 第32卷 第8期

2010-8

间接测量诸如硬度等性能指标以及对钢铁混料的分选。

2 检测仪硬件系统设计

检测仪硬件系统整体框图如图2所示:

图2 硬件系统框图

系统控制器采用Cygnal公司的混合信号系统级单片机C8051F020,其片内资源十分丰富,所集成的64K R O M ,4K B R A M 以及12位A D 等完全能满足本仪器功能的需求,从而使仪器在成本,体积以及可靠性上具有了很强的优势 。

其次仪器采用4*4的扫描键盘,以及320*240的点阵LCD模块(自带控制器SED1335),使得人机交互十分方便。

另外串行扩展的EEPROM24C512可以掉电保存一定量的历史测量数据,供查询操作界面调用,也可由POS打印机输出,便于实际生产的管理。

系统的关键部分是测量电路,其由激磁信号,检测电路以及信号调理电路三部分组成。

1)激磁信号:由信号源加放大电路组成,信号源为单片机发出的频率和大小可调的方波信号,其具有较高的信噪比,可以很大程度上降低检测电路的噪声[5]。

激磁信号频率和强度与信号有

效渗透深度,磁场场强密切相关,对检测性能起关键性作用。

频率越高,灵敏度越高,但线性度变差,一般来说,频率上限不宜超过1KHz。

2)检测电路:磁导率法按其测量线圈(俗称探头)的个数可分单探头法和双探头法,后者又称差动法,以其测量灵敏度高而被广泛采用。

其原理框图如图3所示:

线圈的制作形式又分螺线管式,U型和笔式三种,探头形式和大小的选择应依据测量要求来确定,原则上尽量选择螺线管式的,因其重复性和灵敏度要比后两者要好。

激励线圈和测量线圈的匝数比在1:5以内,线圈匝数越多灵敏度越高但线性度越差,且容易受到干扰,匝数总数不宜超

过5000圈。

图3 检测电路

图4 信号调理电路

第32卷 第8期 2010-8

【87】

3)信号调理电路包括信号的整流,滤波,放大,电平调整,其主要电路如图4所示。

整流电路采用常见的桥式全波整流(图4未画)。

由于在检测电路中置入不同工件所产生的感应电压之差在毫伏级,故需要引入信号放大电路,其放大倍数一般在100~500以内。

图4中采用集成运放器OP07,其输出信号经电阻分压,以及滤波电路后得到较稳定的双极性电压信号(-1.5V~+1.5V)。

而由于系统采用的单片机所集成的A/D是单极性(0V~3.3V),故在信号送入A/D前需要进行电平的转换,以满足A/D的输入要求[6]。

3 检测仪软件系统设计

根据磁导率法及相关试验表明,检测仪所测得电信号大小与钢铁材质性能(如硬度等)存在

对应关系,且很多情况下是单值关系。

因此检测仪可以实现对钢铁材质的混料,硬度等缺陷进行定性分选,具体操作就是要求先选定上下限的标准样件,通过检测仪得到对应测量值,作为对应上下限值保存在仪器中,然后对所需测量工件进行检测,测量值在上下限内则为合格,否则为不合格。

同时检测仪也可以定量检测钢铁件的硬度,具体就是先选择若干已知硬度值的标准试样,通过检测仪得到对应仪器测量值,在测量值与硬度值单值关系的前提下,利用最小二乘法进行一元线性回归,得到直线方程:y=a+bx,这样就可以得到所需测量工件的硬度值[7]。

根据以上分析及仪器功能要求,本系统软件采用模块化设计,整个系统可分为几大功能模块:1)参数设置模块:包括信号频率及强度的设置,操作员工号及数据是否统计及保存参数,上下限值的设置,是否计算硬度值等参数;2)键盘及显示模块;3)参数和测量数据查询及打印模块;4)检测功能模块:包括硬度分选,混料分选,裂纹分选。

限于篇幅,下面仅给出硬度分选功能模块的流程图,如图5所示。

4 结束语

本检测仪在与南京某无损检测设备有限公司联合开发下,已通过测试并进入批量生产。

测试表明,该仪器具有操作简单,功能可靠,分选精度高,速度快(超过1000件/小时)等特点,可以为应用厂家很好地提高生产效率以及经济效益。

参考文献:

[1] 康宜华,宋凯,杨建桂等.几种电磁无损检测方法的工作特

征[J].无损检测,2008,(12):928-930.

[2] 任吉林.电磁无损检测的新进展[J].无损探伤,2001,(5):1-4. [3] 张迎新.C8051F系列SOC单片机原理及应用[M].北京:国

防工业出版社,2005.

[4] 康宜华,武新军.数字化励磁无损检测[M].北京:机械工业

出版社,2006.

[5] 陈建能,万静,何云斌,等.基于DSP技术的电磁无损检测仪

的研究[J].无损探伤,2005,(4):32-34.

图5 程序流程图。