5S-Visual Management Introduction

- 格式:ppt

- 大小:2.20 MB

- 文档页数:18

現場管理(5S)5S 定義:5S 係取自於「整理」(Seiri)、「整頓」(Seieon)、「清掃」(Seiso)、「清潔」(Seiketsu)、「修身」(Shitsuke) 等五個名詞之日文羅馬拼音第一個字「S」之簡稱,亦有人將5S 加上「安全」(Safety) 或「微笑」(Smile) 成為6S;或對5S 重新定義為:「服務」(Service)、「微笑」(Smile)、「速度」(Speed)、「安全」(Safety)、「專業」(Skill)。

5S 涵意是將工作現場區分為「要用」與「不要用」的東西,將要用之東西透過定位標示擺放整齊、易於取用,將不要的東西加以排除、丟棄,以保持工作場所無垃圾、污穢之狀態;並對現場時時保持乾淨、美觀。

透過上述之活動,讓員工養成良好之習慣,以達「以廠為家」之宗旨。

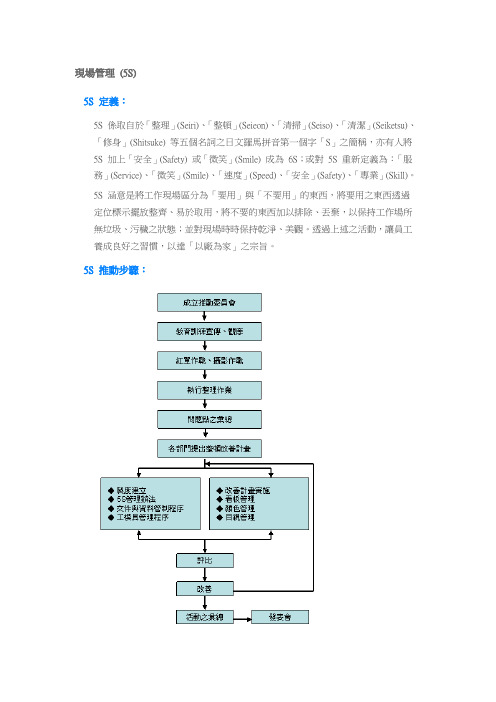

5S 推動步驟:目視管理:目視管理(Visual management)是指利用視覺化工具,如:看板、標示、樣品、顏色及圖表…等,進行「看得見管理」、「一目瞭然管理」。

目視管理之推行步驟為:1.成立推動組織2.設定管理之查檢項目:3.進度、交期管理4.品管管理5.作業管理6.現品管理7.工、模、夾、治具及設備管理8.人員管理9.改善目標管理10.把握問題與改善點11.確立目視管理之實現方法12.目視管理之實施13.定期稽核與改善目視管理實例:進度、交期管理※生產計畫※交期管理看板※派工看板※作業進度管理看板※日計計畫進度品質管理※不良率推移圖、長條圖※不良品樣品※檢驗與量測設備治具標示※限度樣品※合格品與不合品標示作業管理※利用照片、圖片作成標準書※手工具看板與顏色管理※異常警示燈※危險區域的標示※限度樣本※生產條件顯示看板※區域標示看板現品管理※品名標示看板、標籤※高度、重量限制標示※安全存量標示※放置場所編號※倉庫配置圖工、模、夾、治具及設備管理※管理負責人名牌※設備點檢表※加油位置界限標示※危險動作位置標示※啟動、停止、異常之警示燈※模、治具編號標示※螺栓之配合記號人員管理※代理人標示牌※人員配置表※人員出勤看板改善目標管理※退貨金額(件數)長條圖、推移圖※不良率長條圖、推移圖※設備故障率、稼動率長條圖、推移圖※庫存週轉率長條圖、推移圖提案改善制度:公司內員工針對現行之作業辦法流程、工作方法、材料、機器設備、環境、人員等,提出建設性之改善建議,而公司選擇優良且有效的提案加以實施,並給予提案者適當的獎勵;這種有系統地處理員工提案的方法即稱為「提案改善制度」。

Shirley.qiu Sep. 20075S導入基本教育I. 5S之簡介5S是日文的整理(Seiri)、整頓(Seiton)、清掃(Seiso)、清潔(Seiketsu)、教養(Shitsuke)之羅馬拼音之第一個字母集合而成,即是上述五項活動之簡稱。

⏹ 5S之意義●整理--- 將需要與不需要的東西加以區分,工作場所中不要擺放不需要的東西。

●整頓--- 將需要的東西擺放至定位,讓任何人都可以取到的狀態●清掃--- 將工作場所保持在沒有垃圾、沒有髒東西,沒有污穢的狀態。

●清潔--- 是將整理、整頓、清掃工作徹底執行。

●教養--- 養成正確地實行所決定事項之良好習慣⏹ 5S之效用品質上---- 避免誤品,防止因在庫品劣化所產生的不良。

減少因粉塵、異物所引起之不良及設備上的變異。

成本上----減少因管理不需要物品之成本,減少在庫成本,減少空間浪費,減少設備故障成本。

其它----- 減少安全事件及有害事物,提昇人員士氣⏹ 現場改善與5S 的關係5S 是現場改善的三個階段之一,是使現場持續改善,常存 品質意識的最佳手段。

II 5S 細說從頭 1. 5S 的要點 -- 整理整理是指把要的東西與不要的東西加以區分,工作場所中不得放置不要 的東西♦ 要的東西指經常使用的東西,且沒有代替品工作就沒有辦法進行者, 通常30天內用不著者就可以移開。

♦ 即使把不要的東西排列整齊,把工廠弄得很漂亮,而真正要的卻無法 區分出來,那也不叫整理整頓(那叫做排列) ♦ 沒有作整理的話,會有下列浪費產生:• 空間的浪費 ---- 擺放大量不需要的東西 • 棚架、櫥櫃使用上的浪費 • 部品或製品變舊而無法使用的浪費 • 堆置場所狹窄,物品四處搬動上的浪費 • 對不要的東西也要加以管理的浪費•對過時的文件也要加以管理形成浪費,也容易忽略工作上的順序⇒ ⇒⏹具體案例♦不使用的物品立即處理--- 手套、損壞零件、過時之資料♦不良品與良品不要放在一起--- 設置不良品箱或加以標識♦過量之物品也要清除--- 過多之半成品、工具、物料也要加以處置⏹推行方法1. 對於要的東西與不要的東西之判定基礎加以明確界定。

5S 的基本概念、目的及定义整顿、整理 清扫 123清洁 素养 如何实施5S456什么是可视化管理可视化管理的内容 可视化管理的水平 7895S 与可视化管理的区别 行灯系统 管理版111121.1 5S的基本理念、目的及定义和内容•5S:整理(seiri)、整顿(seiton) 、清扫(seiso)、清洁(seiketsu)、素养(shitsuke).•理念、目的及内容:•理念1: 心中有“应有和不应有”的区分,把不应有的去掉。

•目的:在“需要的时候,拿到需要的物品及需要的数量。

”即“just in time”。

•内容:整理,即明确要的东西和不要的东西,把不要的去掉,只放置需要的东西。

•理念2:心中有“应有的定位”的想法。

•目的: 能快速取到需用的物品。

生产基本要点是快速流动。

要达到这一目标,定位是其中手段之一。

•内容:整顿,即采用正确的方法和布局,做到在需要的时间内可以按所需的量取到所需的物品。

1.1 5S的基本理念、目的及定义和内容•理念3:心中有“我的工作场所、我的设备必须整洁”的想法。

•目的:有符合工作条件的环境和设备。

品质好的首要条件是环境好、加工设备能正常运行。

•清扫:即工作岗位没有垃圾、污垢。

•理念4:心中有“按规定去做,不断改善规定”的想法。

•目的:使整理、整顿、清洁工作成为日常的管理工作。

•内容:清洁,即用标准化及检查去保持工作场所的清洁、工作的次序、良好的工作环境。

•理念5:心中有“养成礼仪、改善等各种素养”的想法。

•目的:养成各种习惯、素养,建立一个明亮、安全、快乐、舒适、高效的企业。

•内容:素养。

即养成礼仪的素养、改善的素养、自律的素养、培养人的素养等。

1.2 5S与QCDS的关系•5S最终目的是:为了提高品质、降低成本、缩短交货期,建立一个安全、明亮、员工愉快的职场。

•(1) 5S的实施过程是一个管理的过程,它等于日常管理加改善,是PDCA的循环。

•(2) 5S过程的管理对象是品2 整理、整顿•整理、整顿的目的就是要节约寻找物品的时间。

5S改善现场基本课程简介5S改善现场是一种用于改善工作环境、提高工作效率和安全性的管理方法。

这套方法源于日本,全称为:清理(Seiri)、整顿(Seiton)、清洁(Seiso)、清楚(Seiketsu)和素养(Shitsuke)。

通过实施5S,可以持续改善工作现场,使工作流程更加高效顺畅,减少浪费和错误,提高员工参与度和工作满意度。

1. 清理(Seiri)清理是指去除工作现场不必要的物品,只留下所需的物品。

它的目的是减少物品的杂乱和堆积,使工作现场更加整洁和有序。

以下是清理的步骤和注意事项:1.确定工作中必要的物品,去除不必要的物品。

2.将必要的物品按照分类整理。

3.标记不需要的物品,并妥善处理(丢弃、回收等)。

4.制定清理计划和责任分工,组织清理行动。

清理的好处: - 减少浪费和杂乱,提高工作效率。

- 提高工作现场的安全性,减少事故发生的可能性。

- 提高员工的工作满意度和参与度。

2. 整顿(Seiton)整顿是指对工作现场进行布局和归类,确保必要的物品易于找到和使用。

这有助于提高生产效率和减少浪费。

以下是整顿的步骤和注意事项:1.分析工作流程,确定物品的最佳存放位置。

2.设置合理的工作台和储物柜布局,确保物品的合理利用空间。

3.名称或标记物品的存放位置,使它们易于找到和归还。

整顿的好处: - 提高工作效率和生产效率。

- 减少员工在查找物品上的时间浪费。

- 减少错误和失误。

3. 清洁(Seiso)清洁是指保持工作现场的清洁和整洁,使其保持一个舒适和安全的环境。

以下是清洁的步骤和注意事项:1.制定清洁计划,并明确责任分工。

2.清洁工作现场和设备,包括清理垃圾、擦拭表面、清理污垢等。

3.维护设备的正常运行状态,及时修理故障。

清洁的好处: - 提高工作现场的安全性,减少事故发生的可能性。

- 减少污染和垃圾对工作环境和产品质量的影响。

- 提高员工的工作满意度和参与度。

4. 清楚(Seiketsu)清楚是指保持5S改善现场的持续改进和管理,确保标准化的执行。

目视管理目录目视管理(Visual Management)什么是目视管理?是利用形象直观而又色彩适宜的各种视觉感知信息来组织现场生产活动,达到提高劳动生产率的一种管理手段,也是一种利用视觉来进行管理的科学方法。

所以目视管理是一种以公开化和视觉显示为特征的管理方式。

综合运用管理学、生理学、心理学、社会学等多学科的研究成果。

目视管理的特点◆以视觉信号显示为基本手段,大家都能够看得见。

◆要以公开化,透明化的基本原则,尽可能的将管理者的要求和意图让大家看得见,借以推动自主管理或叫自主控制。

◆现场的作业人员可以通过目视的方式将自己的建议、成果、感想展示出来,与领导、同事以及工友们进行相互交流。

所以说目视管理是一种以公开化和视觉显示为特征的管理方式,也可称为看得见的管理,或一目了然的管理。

这种管理的方式可以贯穿于各种管理的领域当中。

目视管理的水准目视管理可以分为3个水准:初级水准:有表示,能明白现在的状态中级水准:谁都能判断良否高级水准:管理方法(异常处理等)都列明目视管理三要点1、无论是谁都能判明是好是坏(异常)2、能迅速判断,精度高3、断结果不会因人而异目视管理的目的目视管理的目的:以视觉信号为基本手段,以公开化为基本原则,尽可能地将管理者的要求和意图让大家都看得见,借以推动看得见的管理、自主管理、自我控制。

[编辑]目视管理的类别1.红牌红牌,适宜于5S中的整理,是改善的基础起点,用来区分日常生产活动中非必需品,挂红牌的活动又称为红牌作战。

2.看板用在5S的看板作战中,使用的物品放置场所等基本状况的表示板。

它的具体位置在哪里?做什么,数量多少,谁负责,甚至说,谁来管理等等重要的项目,让人一看就明白。

因为5S的推动,它强调的是透明化、公开化,因为目视管理有一个先决的条件,就是消除黑箱作业。

3.信号灯或者异常信号灯在生产现场,第一线的管理人员必须随时知道,作业员或机器是否在正常地开动,是否在正常作业,信号灯是工序内发生异常时,用于通知管理人员的工具。

5S –Management System5S是指整理(SHIRI)、整頓(SEITON)、清掃(SEISO)、清潔(SEIKETSU)、素養(SHITSUKE)等五個項目,因日語的羅馬拼音均為“S”開頭,所以簡稱為5S。

開展以整理、整頓、清掃、清潔和素養為內容的活動,稱為“5S"活動。

1S-整理(Seiri)2S-整頓(Seiton)3S-清掃(Seiso)4S-清潔(Seiketsu)5S-素養(Shitsuke)5S活動一、目標二、原則三、作用四、方法5S現場管理一、原則二、效用三、內容四、誤區五、實施要點六、檢查要點七、推行步驟八、實施方法九、實施難點十、實施意義十一、改善建議5S管理案例一、專案背景二、現場診斷三、解決方案四、項目收益5S簡介5S的含義5S的沿革5S的發展5S的應用5S的延伸5S的定義與目的1S-整理(Seiri)2S-整頓(Seiton)3S-清掃(Seiso)4S-清潔(Seiketsu)5S-素養(Shitsuke)5S活動一、目標二、原則三、作用四、方法5S現場管理一、原則二、效用三、內容四、誤區五、實施要點六、檢查要點七、推行步驟八、實施方法九、實施難點十、實施意義十一、改善建議5S管理案例一、專案背景二、現場診斷三、解決方案四、項目收益展開編輯本段5S簡介5S的含義5S是指整理(SEIRI)、整頓(SEITON)、清掃(SEISO)、清潔(SEIKETSU)、素養(SHITSUKE)等五個項目,因日語的羅馬拼音均為“S"開頭,所以簡稱為5S。

5S的沿革5S起源於日本,是指在生產現場中對人員、機器、材料、方法等生產要素進行有效的管理,這是日本企業獨特的一種管理辦法。

1955年,日本的5S的宣傳口號為“安全始於整理,終於整理整頓”.當時只推行了前兩個S,其目的僅為了確保作業空間和安全.後因生產和品質控制的需要而又逐步提出了3S,也就是清掃、清潔、修養,從而使應用空間及適用範圍進一步拓展,到了1986年,日本的5S的著作逐漸問世,從而對整個現場管理模式起到了衝擊的作用,並由此掀起了5S的熱潮.5S的發展日本式企業將5S運動作為管理工作的基礎,推行各種品質的管理手法,第二次世界大戰後,產品品質得以迅速地提升,奠定了經濟大國的地位,而在豐田公司的宣導推行下,5S對於塑造企業的形象、降低成本、準時交貨、安全生產、高度的標準化、創造令人心曠神怡的工作場所、現場改善等方面發揮了巨大作用,逐漸被各國的管理界所認識。

精益生产十大技巧

1.价值流分析(Value Stream Mapping):通过绘制商品或服务

的价值流图,识别并消除生产过程中的浪费,提高生产效率和产品

质量。

2.单一流程布局(Single Piece Flow):推崇一次只处理一件产品,以最大程度减少库存和等待时间,提高生产速度和响应能力。

3.快速换模(___):通过优化设备布局和操作流程,尽可能减少产品切换的时间和成本,实现生产灵活性和多样化。

4.实施5S系统:通过整理、整顿、清扫、清洁和素养的五个

步骤,创造一个整洁有序的工作环境,提高工作效率和员工满意度。

5.标准化工作(Standardized Work):制定标准操作程序,并

不断监控和改进,确保每个工人都按照相同的方法高效完成工作。

6.提供员工培训和参与机会:培养员工的技术和问题解决能力,鼓励员工提出改进意见并参与决策过程,增强团队协作和改进动力。

7.收集和分析数据(Data n and Analysis):建立有效的数据收

集系统,对生产过程进行量化分析,发现并解决潜在问题,提高生

产效率和质量。

8.持续改进(Continuous Improvement):将改进作为一种文化,通过周期性评估和优化工作流程,实现持续的生产效率提升。

9.实施可视化管理(Visual Management):利用符号、标识和可视化工具,使生产过程信息透明化,促进信息传递和问题解决。

10.建立持久性团队(___):鼓励团队合作和知识共享,培养团队稳定性和承诺感,保持长期改进的动力和效果。

以上是精益生产的十大技巧,通过采用这些技巧,您可以优化生产流程、提高效率和质量,实现更加精益的生产方式。

精益管理工具的分类一、引言在当今快节奏、高竞争的市场环境中,企业对于管理的要求也日益提升。

精益管理作为一种追求卓越、持续改进的管理哲学,已经成为了许多企业提升竞争力、降低成本、提高效率的重要手段。

精益管理工具作为实现精益思想的工具和方法,在实践中发挥着不可替代的作用。

本文将对精益管理工具的分类进行深入探讨,以期为企业实施精益管理提供有益的参考。

二、精益管理工具的分类1.价值流分析(Value Stream Mapping)价值流分析是精益管理的基础工具之一,其通过对产品从原材料到最终客户手中的全过程进行详细的观察和分析,以识别出流程中的浪费并对其进行改善。

通过价值流分析,企业可以明确各环节的价值创造能力,进而优化整个价值流。

2.5S管理(5S Implementation)5S管理是一种现场管理方法,包括整理(Sort)、整顿(Straighten)、清扫(Sweep)、清洁(Sanitize)和素养(Standardize)五个方面。

通过实施5S管理,企业可以营造一个整洁、有序的工作环境,提高工作效率,减少浪费。

3.可视化管理(Visual Management)可视化管理利用图表、看板等方式将信息呈现出来,使所有人都能直观地了解当前的状态和存在的问题。

通过可视化管理,企业可以快速发现问题、解决问题,提高工作效率和决策效率。

4.快速换模(Quick Changeover)快速换模是一种针对生产流程的管理方法,旨在缩短设备或工具更换的时间,提高生产效率。

通过标准化、简化和优化换模过程,企业可以减少浪费,提高生产柔性。

5.六西格玛(Six Sigma)六西格玛是一种追求卓越质量的管理哲学,通过采用统计方法来分析流程波动、识别并消除变异源,以提高产品质量和客户满意度。

六西格玛强调跨部门合作、数据驱动的决策制定和持续改进的文化。

6.单元化生产(Cellular Manufacturing)单元化生产是将生产流程分解为若干个独立的单元,每个单元集中资源进行小批量生产。