某轿车浮动钳盘式制动器的设计与分析PPT

- 格式:ppt

- 大小:1.22 MB

- 文档页数:14

开题报告1.选题依据:1.1选题的目的及意义汽车工业发展一百多年来,人类的智慧被源源不断地融入到汽车科技之中,使汽车工业得到突飞猛进的发展。

当今社会,随着汽车工业迅速发展和人们消费水平日益提高,汽车已经成为最重要的交通工具和人类社会活动中的必需品。

我国自改革开放以来,人民生活水平不断得到提高,汽车工业也迅速发展,汽车需求量也保持快速增长[1]。

制动系的功用是使汽车以适当的减速度降速行驶直至停车;在下坡行驶时,使汽车保持适当的稳定车速;使汽车可靠地停在原地或坡道上[2]。

汽车是现在交通工具中用的最多、最普遍、也是运动得最方便的交通工具。

汽车制动系统是汽车底盘上的一个重要系统,它是制约汽车运动的装置,而制动器又是制动系中直接作用制约汽车运动的一个关键装置,是汽车上最重要的安全件。

汽车的制动性能直接影响汽车的行驶安全性。

随着公路业的迅速发展和车流密度的日益增大,人们对安全性、可靠性、的要求越来越高,为保证人身和车辆安全,必须为汽车配备十分可靠的制动系统。

设计制动系时应满足如下要求:(1)具有足够的制动效能。

(2)工作可靠。

(3)在任何速度下制动时,汽车都不应丧失操纵性和方向稳定性。

(4)防止水和污泥进入制动器工作表面。

(5)制动能力和热稳定性良好。

(6)操纵轻便,并具有良好的随动性。

(7)制动时,制动产生的噪声尽可能小,已减少公害。

(8)作用迟后性尽可能好。

(9)摩擦衬片磨损后,应有能消除因磨损而产生间隙的机构[3]。

1.2 制动器分类制动器主要有摩擦式、液力式和电磁式等几种形式。

电磁式制动器虽有作用滞后性好、易于连接而且接头可靠等优点,但因成本高,只在一部分总质量较大的商用车上用作车轮制动器或缓减速器;液力式制动器一般只用作缓速器。

目前广泛使用的仍为摩擦式制动器[4]。

摩擦式制动器按摩擦副结构形式不同,可分为鼓式,盘式和带式三种[5]。

开题报告2.本课题要研究或解决的问题和采用的研究手段:(1)完成课题所采用的方法:1.1调查研究的车型及参数和相关文献。

关于?轿车盘式制动器的设计与分析?的开题报告062109233 陈文镇1.课题目的和意义近年来,随着车辆技术的进步和汽车行驶速度的提高,车辆制动器在车辆的平安方面表现得越来越明显。

目前汽车制动器主要分为鼓式和盘式两种,按照制动系统构造型式主要有机械式、气动式、液压式、气—液混合式。

它们的工作原理根本都一样,都是利用制动装置,用工作时产生的摩擦热来逐渐消耗车辆所具有的动能,以到达车辆制动减速,或直至停车的目的。

鼓式制动器是最早形式的汽车制动器,当盘式制动器还没有出现前,它已经广泛用于各类汽车上。

其刹车鼓的设计1902年就已经使用在马车上了,直到1920年左右才开场在汽车工业广泛应用。

然而随着汽车速度的提高和对制动性能的要求越来越高,现代乘用车的车轮除了使用铝合金车圈来降低运行温度外,还倾向于采用综合性能较好的盘式制动器。

盘式制动器逐渐开场取代了鼓式制动器在汽车上应用。

因此设计一个性能稳定同时平安可靠地盘式制动器很重要,并且通过盘式制动器设计计算,有助于初步掌握汽车新产品的开发与设计的方法,培养了汽车零部件的设计能力,提高了综合运用所学知识解决实际问题的能力,具有十分重要的意义。

2.国内开展现状随着我国汽车工业技术的开展,特别是轿车工业的开展,合资企业的引进,国外先进技术的进入,汽车上采应用盘式制动器配置才逐步在我国形成规模。

特别是在提高整车性能、保障平安、提高乘车者的舒适性,满足人们不断提高的生活物质需求、改善生活环境等方面都发挥了很大的作用。

在轿车、微型车、轻卡、SUV及皮卡方面:在从经济与实用的角度出发,一般采用了混合的制动形式,即前车轮盘式制动,后车轮鼓式制动。

因轿车在制动过程中,由于惯性的作用,前轮的负荷通常占汽车全部负荷的70%-80%,所以前轮制动力要比后轮大。

生产厂家为了节省本钱,就采用了前轮盘式制动,后轮鼓式制动的混合制动方式。

采用前盘后鼓式混合制动器,这主要是出于本钱上的考虑,同时也是因为汽车在紧急制动时,轴荷前移,对前轮制动性能的要求比拟高,这类前制动器主要以液压盘式制动器为主流,采用液压油作传输介质,以液压总泵为动力源,后制动器以液压式双泵双作用缸制动蹄匹配。

Audi100轿车的前制动器设计摘要此次设计主要分析制动器,对制动器进行分类,阐述制动器的原理和组成,及其特性。

经过详细的计算分析,积累大量的数据,并成功的绘制出盘式制动器的总装配图。

分析制动器的发展状况和它的工作原理,经过对比,选取浮钳盘式制动器。

在计算过程中,确定踏板力的大小,根据该力对其他部件及总成进行计算和设计。

通过计算踏板力,计算选取出其他部件的外形尺寸,对其进行校核,确定是否能达到设计要求。

设计过程中主要进行以下工作:制动系统方案的选择,主要参数的选取,浮钳盘式制动器设计计算,液压制动驱动机构的设计,真空助力机构设计,制动性能的分析。

通过此次设计,优化制动器结构,提高制动性能与操纵的舒适性。

关键词:汽车,浮钳盘式制动器,液压制动,真空助力The Front Freaker Design for Audi100 CarABSTRACTAnalysis of the design of the main brakes, the brakes are classified and described the principles of the brake components, and their characteristics. After detailed calculation and analysis, the accumulation of large amounts of data, and map out the success of total disc brake assembly drawing. Analysis of the development of brake and it works, after a comparison, select the disc brake with floating caliper.In the calculation, to determine the size of the pedal force, according to the strength of other components and assemblies for calculation and design. By calculating the pedal force, calculate selected dimensions of other parts, check them to determine whether to meet the design requirements. Design process, mainly the following: the choice of brake system solutions, the main parameters of the selection, design and calculation of the disc brake with floating caliper, hydraulic brake drive mechanism design, mechanical design vacuum booster, brake performance analysis.Through this design, optimization of the brake structure and improve braking performance and handling comfort.KEY WORDS:Vehicle, The disc brake with floating caliper,Hydraulic pressure, Vacuum booster目录前言 (1)第1章制动系统方案选择 (2)1.1 盘式制动器的结构型式及选择 (2)1.2 浮钳盘式制动器的结构、工作原理和特点 (3)1.3 简单制动系的结构形式选择 (5)1.4 液压分路系统的形式的选择 (5)1.5 液压制动主缸的设计方案 (6)第2章制动系统主要参数数值及其选择 (8)2.1 相关主要技术参数 (8)2.2 同步附着系数的分析 (8)2.3 确定前后轴制动力矩分配系数 (9)2.4 制动器制动力矩的确定 (9)第3章浮钳盘式制动器设计计算 (11)3.1 浮钳盘式制动器主要结构参数的确定 (11)3.1.1 制动盘直径D (11)3.1.2 制动盘厚度h (11)3.1.3 摩擦衬块外半径R2与内半径R1 (12)3.1.4 摩擦衬块工作面积A (12)3.2 浮钳盘式制动器主要部件结构的确定 (13)3.2.1 制动盘 (13)3.2.2 制动钳 (13)3.2.3 制动块 (13)3.2.4 摩擦材料 (13)3.2.5 制动器间隙及调整 (14)第4章液压制动驱动机构的设计计算 (15)4.1 制动钳中制动油缸直径与制动主缸直径的确定 (15)4.2 制动踏板力与踏板行程 (15)4.2.1 制动踏板力F p (15)4.2.2 制动踏板工作行程x p (16)第5章制动性能分析 (17)5.1 制动性能评价指标 (17)5.2 制动效能 (17)5.3 制动效能的恒定性 (17)5.4 制动器制动力分配曲线分析 (17)5.5 制动减速度j (18)5.6制动距离S (19)5.7摩擦衬片(衬块)的磨损特性计算 (19)结论 (21)谢辞 (22)参考文献 (23)前言汽车作为陆地上的现代重要交通工具,由许多保证其性能的大部件,即所谓“总成”组成,制动系就是其中一个重要的总成,它直接影响汽车的安全性。

某轿车盘式制动器设计与分析[摘要]汽车主动安全系统是汽车制动系统的一个重要部分,制动传动性能直接影响其安全的汽车。

盘式制动器作为鼓式制动器的替代良好的热稳定性、外向和其他好处,但制动盘本身也有一些问题与鼓式制动器不同,盘式制动器,虽然有一定程度的改善,但还没有完全解决,如热、刹车噪声衰减。

本文开始澄清和发展状况,然后制动盘的设计背景、性质和特点。

知识和方法,通过构造原理和设计汽车盘式制动器和盘式制动计算深入研究。

他描述了不同类型的盘式制动器、盘式制动性能分析、性能和摩擦冲突性。

[关键词]:盘式制动器设计性能分析Disc brake and analysis of a car[Abstract]Automobile brake system security system is the most important measures of braking system Enforcer speech affected directly. Vehivle As security instead of the drum brake and disc brake with gentle fine thermal stability of feedback and so on. But it also has some disadvantages, they won't be completely solved, such as thermal disappear and brake noise, this paper shows the development initial period in view of the disc brake, design, quality and mission in the background. Through in-depth research and design of disc brake practice mainly for structure design and selection for brake calculation cars better learn and master the structure of the disc brake principle and related knowledge and the methods. Performance and brake disc Introduce form. Based on the analysis of disc brake and behavior. Reuben lining[Key words]:Disk performance analysis, design,目录摘要1Abstract21绪论41.1 制动系的功能41.2 车轮制动器51.2.1车轮制动器的分类52 制动器方案的选择82.1方案选择的依据82.2方案的选定92.2.1制动器选择92.2.2 盘式制动器的分类102.3行车制动器的标准和法规103制动器的设计计算113.1 设计参数113.2 盘式制动器的主要元件123.2.1制动盘123.2.2 制动钳123.2.3制动块133.2.4摩擦材料133.2.5制动器间隙134 制动器的分析134.1 制动效能134.1.1 同步附着系数的选取134.1.2确定前后轴制动力矩分配系数β154.1.3制动器效能因数164.2 制动效能的恒定性164.2.1制动器制动力矩的计算164.3 制动时的方向稳定性174.3.1应急制动和驻车制动所需的制动力矩174.3.2制动时汽车的方向稳定性的要求174.3.3制动减速度的要求184.3.4制动距离的要求184.3.5对汽车性能的要求184.3.6行车制动至少有两套独立的驱动器的管路194.3.7防止水和污泥进入制动器工作表面194.3.8制动系统性能要求195 校核205.1 比能量耗散率205.2 比滑磨功215.3 制动器的热容量和温升的核算215.4 制动器的调试225.4.1 制动盘的技术要求226制动器主要零件的结构设计226.1制动钳226.2制动块236.4制动衬快246.5盘式制动器工作间隙的调整24致24参考文献271 绪论1.1 制动系的功能汽车制动系统是指为了保证汽车能够在道路上安全行驶,从而提高汽车的平均速度的系统,而在汽车上安装制动装置专门的制动机构汽车上用以使外界(主要是路面)在汽车某些部分(主要是车轮)施加一定的力,通过一系列的制动手段确保在一定程度上达到了汽车的制动性统称为专门装置的制动系统。

原始数据原始数据: :整车质量:空载:整车质量:空载:1550kg 1550kg 1550kg;满载:;满载:;满载:2000kg 2000kg 质心位置:质心位置:a=L a=L 1=1.35m =1.35m;;b=L 2=1.25m质心高度:空载:质心高度:空载:hg=0.95m hg=0.95m hg=0.95m;满载:;满载:;满载:hg=0.85m hg=0.85m 轴 距:距:L=2.6m L=2.6m 轮 距: L 0=1.8m最高车速:最高车速:160km/h 160km/h 车轮工作半径:车轮工作半径:370mm 370mm 轮毂直径:轮毂直径:140mm 140mm 轮缸直径:轮缸直径:54mm 54mm轮 胎:胎:195/60R14 85H 195/60R14 85H 1.1.同步附着系数的分析同步附着系数的分析同步附着系数的分析(1)当0f f <时:制动时总是前轮先抱死,这是一种稳定工况,但丧失了转向能力;能力;(2)(2)当当0f f >时:制动时总是后轮先抱死,这时容易发生后轴侧滑而使汽车失去方向稳定性;方向稳定性;(3)(3)当当0f f =时:制动时汽车前、后轮同时抱死,是一种稳定工况,但也丧失了转向能力。

转向能力。

分析表明,汽车在同步附着系数为0f 的路面上制动的路面上制动((前、后车轮同时抱死前、后车轮同时抱死))时,其制动减速度为gqgdt du0f ==,即0f =q ,q 为制动强度。

而在其他附着系数f 的路面上制动时,达到前轮或后轮即将抱死的制动强度f <q ,这表明只有在0f f =的路面上,地面的附着条件才可以得到充分利用。

的路面上,地面的附着条件才可以得到充分利用。

根据相关资料查出轿车³0f 0.60.6,故取,故取600=f . 同步附着系数:=0f 0.62.2.确定前后轴制动力矩分配系数确定前后轴制动力矩分配系数b常用前制动器制动力与汽车总制动力之比来表明分配的比例,称为制动器制动力分配系数,用b 表示,即:uFFu 1=b ,21u u u F F F +=式中,1u F :前制动器制动力;2u F :后制动器制动力;u F :制动器总制动力。

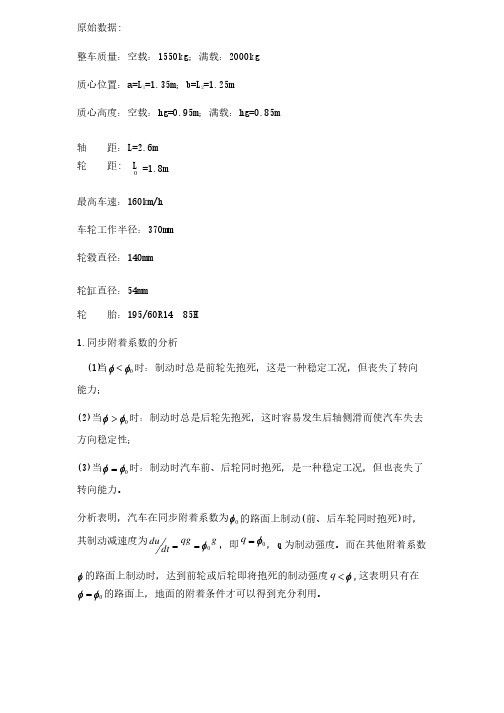

一、浮钳盘式制动器结构:

二、浮钳盘式制动器工作原理:

1.制动的实现

制动时,油路系统向钳体输入油压,以制动盘工作面为参照物,油压推动活塞向内侧制动块加压,顶压在制动盘右侧面,由反作用力将制动钳体向相反方向推,拉动外制动块压向制动盘左侧面,内外制动块形成对制动盘的夹紧力。

通过制动盘与轮毂的固连(车轮与轮毂连接),从而实现车辆的制动,如图所示:

2.解除制动

解除制动时,油路系统卸压,“绷紧”的制动系统都向恢复到初始原位而回弹,恢复原位的动力来源是受压缩、拉伸和弯曲变形零部件的恢复回弹力。

首先是刚性值大的零部件进行回弹,如活塞、内外制动块背板、制动钳体和制动盘。

其次是在回弹刚度降至与内外制动块摩擦材料层相等时,内外制动块摩擦材料层也开始进行回弹。

与此同时,活塞密封圈与活塞同步恢复到原始状态,移动量为制动时变形量值Δ。

由于制动盘工作面与旋转轴线不垂直,端面全跳动值不等于零,造成制动盘的局部工作扇区与制动块的“碰撞”,迫使制动块退离原位而躲避制动盘,完成制动解除过程。