花生摘果机的结构设计.doc

- 格式:doc

- 大小:658.22 KB

- 文档页数:11

摘要花生脱壳机是将花生荚果去掉外壳而得到花生仁的场上作业机械。

由于花生本身的生理特点决定了花生脱壳不能与花生的田间收获一起进行联合作业,而只能在花生荚果的含水率降到一定程度后才能进行脱壳。

随着花生种植业的不断发展,花生手工脱壳已无法满足高效生产的要求,实行脱壳机械化迫在眉睫。

刮板式花生去壳机能否正常运转,看的是其主要部件的设计,如果设计不合理,机器就不能正常运转或者说不能运转,那么生产出来的这台机器就是一堆费品。

设计合理,机器就能正常的运转对并对花生果进行剥壳。

因此,刮板式花生去壳机的主要部件的设计在整个设计过程中显得尤为重要,合理的设计将提供给使用者更多的方便和实惠。

【关键词】花生去壳机;机械化;高效生产。

AbstractPeanut huller is the fruit throw away outer shell but get shelled peanut of field top homework machine. Because the physiology characteristics of peanut comes to a decision peanut to take off hull and can't be together carry on uniting homework with the in the field results of peanut, but can then can carry on taking off hull after the peanut the contain of the fruit water rate decline to certain degree. Because the peanut plants a continuously develop of the industry, peanut handicraft's taking off hull has already can't satisfy to efficiently produce of request, practice to turn of the utmost urgency.Pare off a plank type peanut to deny a normal operation to the hull function, what to see is it the design of main parts, if design not reasonable, the machine can't normally revolve perhaps say that can't revolve, so the production come out of this set machine is a heap of fee article. Design reasonable, machine ability normal of operation to also carry on shelling hull to the peanut fruit. Pare off a plank type peanut to the design of the main parts of hull machine in the whole design process seem to be is importance, reasonable of the design will provide more to the user of convenience and real benefit.Keyword Peanut huller; Mechanization; High-efficient production第1章花生脱壳机械的研究应用现状1.1目前花生脱壳机采用的脱壳原理目前应用比较广泛的花生机械脱壳原理有以下几种。

花生摘果机简介作者:暂无来源:《农业开发与装备》 2012年第4期一、花生摘果机的类型与特点花生摘果机是将花生荚果从花生蔓(秧)上摘下并对蔓果进行分离和清选的分段收获设备,按喂入方式可分为全喂入式和半喂入式;按作业动力的方式可分为简单的手摇(脚踩)花生摘果机、与发动机(电动机)配套的花生摘果机和与拖拉机等配套的花生摘果机等。

下面以喂入方式的分类方式对花生摘果机的基本结构和工作原理进行总结。

二、全喂入花生摘果机的结构形式与工作原理1.全喂入花生摘果机的结构形式全喂入花生摘果机的基本结构包括机架、传动机构、喂入机构、摘果机构、清选机构、集果箱等(如图1)。

花生摘果机的摘果机构是其核心部件,它的设计参数和技术参数直接影响到摘果效果。

目前,国内用在全喂入花生摘果机上的摘果机构主要是摘果滚筒。

摘果滚筒的分类有很多种,随着技术的发展,还会有新的摘果机构和摘果滚筒面世。

(1)按花生秧蔓的工作流向可分为切流式和轴流式。

切流式的优点是体积小、结构简单。

但是,用切流式摘果方式,花生蔓的摘果时间较短,影响了摘净率和清洁率等指标。

为了克服这一缺点,一般会加大滚筒的转速,以提高它的圆周线速度,这样又增加了花生果的破碎率,因此,国内目前使用径切流式的摘果辊筒不多。

轴流式摘果滚筒由于工作流程相对较长,可适当降低工作线速度,从而降低了破碎率,提高了摘净率,是目前应用较多一种花生摘果机。

(2)按摘果滚筒结构可分为开式和闭式。

试验证明,闭式结构摘净率高,但是花生蔓容易堵塞,造价高,生产率较低;开式结构简单、造价低、不易堵塞,是较常用的摘果结构。

(3)按滚筒形状分为圆柱滚筒式和圆锥滚筒式。

由于圆锥滚筒的前后线速度相差较大,花生蔓容易堵塞,花生破碎率增加,且摘果滚筒的尾部粗大,造成了整机体积庞大;因此,目前在国内花生摘果机上应用最多的还是圆柱滚筒。

(4)按摘果钉齿可分为弹性齿式和刚性齿式。

目前,国内各机型广泛采用摘果滚筒用弹性齿而滚筒凹板用刚性齿两者结合的形式。

滚筒的设计花生摘果机的最为主要的构件就是滚筒,它的参数能否合理、研发方案科学与否,是花生的摘果质量、速度和机器可使用时间长短的直接影响因素。

3.4.1 确定滚筒类型现阶段国内外的花生摘果机大都使用滚筒式摘果,对比分析国内外经常使用的几种摘果机滚筒,最终选择圆柱轴流型钉齿滚筒。

这种滚筒的优点有:第一、重量轻;第二、构造简单;第三、容易研发;第四;维修简便,而且对花生秧抓取量多,同时有助于花生秧进入脱粒室后的蓬松脱落,很好地适应进入花生秧的厚薄变化,故而滚筒通常不会发生堵塞,即使发生了也很容易解决。

3.4.2 滚筒的直径设计滚筒时的一个重要参数是其直径,它和滚筒的工作性能密切相关,通常情况下,直径越大,脱离的花生量越多,脱离花生的速度越快,也就是喂入量越大,脱离花生的能力也就越强。

就全喂入式摘果机而言,直径越大的滚筒,它的喂入口长度也就越长,使苗穗更容易进入脱粒室而且使进入脱粒室的穗头弯曲程度比较少。

这样更有助于花生的分离,茎秆也不容易断,花生轴向移动的阻碍也比较小。

但从另一角度考虑,直径越大,装置的尺寸也就越大,重量也就越大,不太合适。

直径太小时,又容易发生滚筒被塞死情况,不能够适配高产量的需求,同样不合适。

通常,为了避免缠死,其滚筒直径应保证滚筒的周长大于花生苗的苗长[11]。

即要求: π或πL D L D >>00 (3-1)式中:0D ——滚筒的直径;L ——花生苗的最高苗长。

故在此选择的滚筒直径为mm 280。

3.4.3 滚筒的长度设计滚筒时另一个重要参数是其长短,其长度大表示摘取时间长,花生在脱粒室内驻留的时间久,这对花生的摘取是有益处的。

就全喂入花生摘果机而言,滚筒太长,滚筒不能得到充分使用,容易浪费;滚筒太短,喂入斗设计起来比较困难,影响喂入量。

所以必须按照摘果的实际情况和相关经验以及摘果机的外形选择滚筒的长度,本次长度定位mm 700。

3.4.4 滚筒的线速度V影响滚筒摘取能力不可忽视的一个外在因素是滚筒的线速度。

花生收获机的设计发布时间:2021-06-28T07:03:48.213Z 来源:《现代电信科技》2021年第3期作者:王少伟宋开功[导读] 花生是世界上广泛种植的油料和经济作物之一,2018年我国花生的种植面积为6995万亩,较2017年增幅为1.41%,总产量为1733万吨;较2017年增幅为17.98%。

花生产量不断增长,而目前我国花生生产区仍然以人力与畜力的收获方式为主,虽然机械化使用率不断上升,但使用占比仍然较低,还需人工摘果和清选,不能实现收获一体化。

(山东协和学院山东济南 250107)摘要:花生不仅是优质油料作物,而且是主要的蛋白资源,加工品类多,产业链条长,现已成为中国重要的出口创汇产品和农业结构调整重点发展和扶持的种植品种。

在消费结构和出口结构不断调整和优化的双重拉动下,花生生产得到长足发展,并逐渐向主产区相对集中,优势产业带基本形成。

但是中国花生生产机械化发展却严重滞后,特别是用工量占生产全过程1/3以上、作业成本占生产总成本50%以上的收获作业,目前主要依靠人工完成,劳动强度大、作业成本高、效率低、损失大、成本高已成为生产发展与产业成长的主要瓶颈,国内对花生机械化收获技术装备的需求日趋迫切。

关键词:花生收获机;振动筛背景:花生是世界上广泛种植的油料和经济作物之一,2018年我国花生的种植面积为6995万亩,较2017年增幅为1.41%,总产量为1733万吨;较2017年增幅为17.98%。

花生产量不断增长,而目前我国花生生产区仍然以人力与畜力的收获方式为主,虽然机械化使用率不断上升,但使用占比仍然较低,还需人工摘果和清选,不能实现收获一体化。

发展现状:国外发达国家将高精尖技术应用到农业机械上来,已实现花生生产全过程的机械化作业,在收获环节早已发展到联合收获水平。

而我国花生联合收获机械正处于研制阶段,技术不完善,成本较高,实际作业受到地域的限制、栽培方式以及其他因素的影响,未达到理想作业效果。

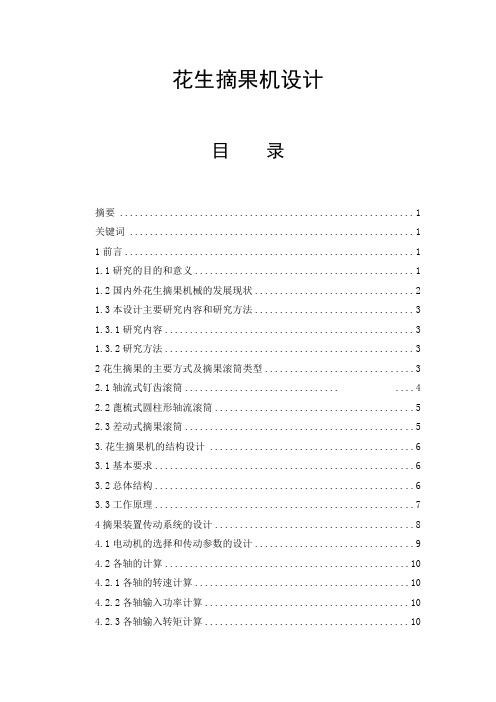

花生摘果机设计目录摘要 (1)关键词 (1)1前言 (1)1.1研究的目的和意义 (1)1.2国内外花生摘果机械的发展现状 (2)1.3本设计主要研究内容和研究方法 (3)1.3.1研究内容 (3)1.3.2研究方法 (3)2花生摘果的主要方式及摘果滚筒类型......................... .. (3)2.1轴流式钉齿滚筒............................... . (4)2.2蓖梳式圆柱形轴流滚筒....................................... .52.3差动式摘果滚筒............................................ ..53.花生摘果机的结构设计 ...................................... (6)3.1基本要求................................................. (6)3.2总体结构.................................................. ..6 3.3工作原理.................................................. ..7 4摘果装置传动系统的设计...................................... ..8 4.1电动机的选择和传动参数的设计.............................. ..9 4.2各轴的计算.............................................. (10)4.2.1各轴的转速计算........................................ (10)4.2.2各轴输入功率计算 (10)4.2.3各轴输入转矩计算 (10)4.3V带传动的设计 (10)4.3.1电机与风机V带传动的设计计算 (11)4.3.2风机与滚筒V带传动的设计计算 (13)4.3.3滚筒与筛子V带传动的设计计算 (16)5主要部件设计 (19)5.1摘果滚筒设计计算 (19)5.1.1确定滚筒类型 (19)5.1.2滚筒的直径 (20)5.1.3滚筒的长度 (20)5.1.4滚筒的线速度V (21)5.2滚筒轴装置的设计 (21)5.2.1根据轴向定位的要求确定轴的各段直径和长度 (22)5.2.2求轴上的载荷 (22)5.2.3按弯扭合成应力校核轴的强度 (24)5.2.4轴承的校核 (25)5.2.5轴上键连接的选择及校核 (26)5.3轴承座、端盖的结构设计 (26)5.4滚筒钉齿的设计 (26)5.4.1滚筒钉齿的形状的选择 (26)5.4.2滚筒钉齿的排列 (27)5.5凹板筛的设计分析 (28)5.6风机的设计 (29)6结论 (29)参考文献 (31)致谢 (32)附录 (32)花生摘果机设计摘要:本文通过对我国花生生产现状,摘果方式的调查研究,研制出全喂入式花生摘果机,满足了现阶段花生产区的要求。

全喂入式花生摘果机摘果滚筒改进设计方案灭茬深松旋耕起垄机的研究近年来,随着花生种植面积的不断增加和农村劳动力的大量转移,农业新技术不断发展更新,促使花生产业向为良种化、机械化和区域化发展,花生生产机械化已成为农民的迫切需求。

花生摘果机械是花生分段收获机械的重要组成部分之一,研究花生摘果机械工作原理,提高摘果机械作业质量和效率,对减轻农民劳动强度、增加农民收入、促进农业产业结构调整,都具有非常重要的意义。

1 摘果滚筒的改进设计螺旋滚筒弓齿式摘果装置是摘果机最主要的工作部件,其结构直接影响摘果机的工作效率与摘净率和破损率。

机具采用双头螺旋结构(见图1),弓齿分布在呈1800的两条弓齿杆上,交错排列。

相同转速和喂入量下,摘果滚筒轴向上的弓齿数量越多,对花生秧蔓的打击次数越多,花生荚果的摘净率越大,但其破损率随之增加。

将双头螺旋弓齿结构改为三头螺旋结构(见图2),使弓齿分布在1200的3条弓齿杆上,增加摘果滚筒轴向单位长度内所含弓齿数量。

双头螺旋弓齿结构中的两条弓齿杆为直线结构,安装固定在摘果滚筒上,两头的弓齿距离凹板筛较近,中间的弓齿距离凹板筛较远。

这使得花生秧蔓在摘果滚筒内运动过程中,中间运动行程的摘果效率低,摘净率下降。

将弓齿杆改为螺旋式后,具有以下优点:弓齿与凹板筛距离相对变化减小,花生秧蔓在滚筒内的有效行程增加,摘净率提高。

缺点是:加工相对困难,结构相对复杂,容易造成花生秧蔓在摘果滚筒内缠绕。

在双头螺旋弓齿结构中,弓齿杆与滚筒轴车成50角。

现将三头螺旋结构中的弓齿杆与滚筒轴角度改为100。

弓齿杆与滚筒轴之间的角度决定花生秧蔓在摘果滚筒内的推进速度,即行程时间。

角度越大,推进速度越快,行程时间越短。

由于单位长度所含弓齿数量增加,所以可以适当增加弓齿杆与滚筒轴之间的角度,以减少摘果滚筒对花生秧蔓打击次数,从而降低花生荚果破损率。

增加弓齿的圆角半径后,可以增加弓齿打击面积.从而有效增加摘果滚筒对花生荚果果柄的打击次数,进而提高摘净率。

振动筛式花生收获机设计摘要花生是优质食用油的主要原料,又名落花生,同时也是一种主要的蛋白质资源,具有许多加工产品和较长的产业链。

它现在已经成为农产品和农业植物重组的重要增长和出口产品。

花生产量在消费和出口结构不断调整与优化的不断刺激下,实现了跨越式发展。

但是,国内花生机械化生产发展滞后的情况已经迫在眉睫,对于机械化生产机械的需求也是日渐增大。

目前,它主要依靠手工工作。

由于本人能力有限,本次设计主要从振动筛式花生收获机的工作原理入手,进行关键部件和收获机结构的设计,并进行主要部件的工作参数的计算。

本花生收获机主要由挖掘铲,偏心轮,振动筛,带轮,传动装置和连杆等组成,在小型拖拉机的辅助下,能够得到牵引,其功率为11到13.2kw。

每次都能够收货到2排花生,而且能够把挖出的花生进行移动,使其到振动筛。

最后,花生粕倒伏的工作原理是通过传送带实现的。

该花生收获机能够做到安全运行,实现高效的清土操作、较小的掉果几率等特征,它的净生产速度能够大于或等于0.1 hm2/h。

关键词振动筛;收获机;机械化;花生The Design of Peanut Harvester Vibrating SieveAbstractPeanut is the main raw material of high-quality edible oil, also known as groundnut, and it is also a major protein resource, with many processed products and a long industrial chain. It has now become an important growth and export product for agricultural and agricultural plant reorganization. Peanut production has achieved great-leap-forward development under the constant stimulation of continuous adjustment and optimization of consumption and export structure. However, the lagging development of domestic mechanized peanut production is imminent, and the demand for mechanized production machinery is also increasing. At present, it mainly relies on manual work.Due to my limited ability, this design mainly starts with the working principle of the shaker-type peanut harvester, designs the key components and the harvester structure, and calculates the operating parameters of the main components. The peanut harvester is mainly composed of an excavating shovel, an eccentric wheel, a vibrating screen, a pulley, a transmission device and a connecting rod, etc. Under the assistance of a small tractor, it can be hauled, and its power is 11 to 13.2 kw. Each row can receive 2 rows of peanuts, and can move the excavated peanuts to the shaker. Finally, the working principle of lodging of peanuts is achieved by conveyor belts. The peanut harvester can achieve safe operation, achieve high-efficiency clean soil operations, and a low probability of falling fruit. Its net production rate can be greater than or equal to 0.1 hm2/h.Keywords vibrating screen, harvesting machines, mechanization, peanuts.目录摘要 (I)Abstract.............................................................................................................. I I 第1章绪论.. (1)1.1 研究的目的和意义 (1)1.1.1 中国花生生产现状 (1)1.1.2 中国花生种植方式 (3)1.1.3 花生生产机械化现状 (4)1.2 研究目标与内容 (5)1.3 本章小结 (5)第2章花生收获装置的设计原理 (6)2.1 设计原理 (6)2.2 设计依据 (6)2.3 设计方案的选择与分析 (7)2.4 总体设计简介 (7)2.5 作业原理 (8)2.6 本章小结 (8)第3章收获机主要参数确定 (I)3.1 主要参数确定 (8)3.2 花生收获机的功率计算 (9)3.3 挖掘铲的主要参数的确定 (10)3.3.1 入土角α (11)3.3.2 铲面长度L (12)3.3.3 铲刃斜角γ (13)3.3.4 铲面宽度B1 (15)3.3.5 铲面离地表最高距离hα (15)3.4 带轮及带的主要参数确定 (16)3.5 平行连杆机构的主要参数及行走轮的设定 (18)3.6 本章小结 (18)第4章轴的相关计算与校核 (18)4.1 凸轮上作用力大小 (19)4.2 轴承上轴承的支反力及主要截面弯距 (20)水平面上轴承的支反力及主要截面的弯距............... 错误!未定义书签。

摘花生机的结构设计指导老师:XXXXXX中文摘要花生摘果装置是在传统的全喂入式摘果装置的基础上为降低花生的破碎率,降低能耗等问题上而定型的,与传统的摘果装置相比,最大的不同是采用的半喂入方式,这种方式功耗少,可靠性高,摘净率好,破损少。

适合于干花生蔓藤的花生摘果生产,小型方便,较合适家庭作业。

以电动机为动力源,动力由电动机输出轴输出,再通过传动带传递到滚筒上,由滚筒摘选杆转动打击使花生脱离茎杆,果实及杂物通过凹版孔落下,打碎的茎秆由出料口排出,落到风机吸杂口排杂,选出干净的果实从而完成全过程。

由于这里不能上传完整的毕业设计(完整的应包括毕业设计说明书、相关图纸CAD/PROE、中英文文献及翻译等),此文档也稍微删除了一部分内容(目录及某些关键内容)如需要其他资料的朋友,请加叩扣:2215891151 关键词:摘果装置;花生;能耗,结构,设计;The defloration vital structural designAbstract:Half feeding type peanut picker is rigid in the traditional all feeding type picker device based on the reduce the rate of peanut broken and power consumption. Compared to the traditional picker device, the biggest difference is the use of the half feeding type, and this type have low power consumption ,reliable working process, high picker off, and litter broken peanut. This device is suit for the production of peanut peaking in the humid southern climate , the design relatively small, more suitable foe homework, which is the foundation of study and design effective peanut harvester.Key words:type of half feeding; picker device ;peanut; power consumption;1前言1.1 研究目的意义花生是世界上广泛栽培的主要油料作物。

随着农业科技的发展,花生向良种化、机械化和区域化种植方向发展。

近几年,随着花生种植面积、产量的不断增加和农村劳动力的转移,花生生产机械化的发展就显得尤为重要。

目前,要大力发展花生生产全过程的机械化,必须结合中国的国情和适应农村现有的经济实力。

大部分花生产区需要分别解决花生种植过程中主要作业环节的机械化问题,近期内应当是花生的机械化播种、收获和摘果这三个主要环节。

其中,花生摘果是一项要求严格、耗时较大的作业。

是花生生产的一个重要环节。

机械化收获是确保花生丰产丰收的重要保障,摘果系统是花生联合收割机的“心脏”,其工作情况直接影响到联合收割机的性能。

随着农业产业结构的调整,农业科学研究的不断深入,花生品种必然朝着高产方向发展,这也给继续工作者提出了更高的要求,高产就意味这在同样收获作业工况下增加喂入量。

南方空气湿度大,气侯变化无常,花生水分含量高,从以往研究成果看,喂入量和花生水分含量对摘果性能有很大的影响。

一般来说,喂入量增加,摘果系统负荷增大;含水量增加改变理论花生蔓的物理特性,同时也改变了摘果负荷,这两种情况都容易增加机械系统负荷,降低可靠性。

传统的摘果主要是全喂入式,摘果的主要部件是摘果滚筒,目前国内外主要使用的摘果方式还有半喂入式,半喂入式花生摘果对干湿蔓均可使用,主要应用在南方地区,其摘果效率与损失率受花生收获环节植株的整齐程度及摘果机喂入影响较大,现有机型在摘果效率、损失率上还不稳定,没有得到很好的推广。

因此,为了改善摘果效果,研究摘果过程的低能耗,摘果率高的摘果装置,是提高花生产业化水平的关键。

1.2 国内外研究现状传统的花生摘果方法是用手工摘果,效率低、用工多,严重影响经济效益。

近几年随着种植花生面积的加大及花生产量的提高,花生摘果机的应用逐渐增多,成为代替手工操作的便利机械。

目前,我国主要推广应用的单效用花生摘果机可分为全喂入式和半喂入式两类。

全喂入式摘果机,主要用于从晒干后的花生蔓上摘果。

工作时将晒干后的花生蔓喂入摘果室,在高速转动的滚筒作用下,将花生果摘下来。

该机型除了基本上满足摘果的要求外,普遍存在消耗的功率大、摘果不净、分离不清、破碎率高的缺点。

该机型的摘果部件有切流式钉齿滚筒、轴流式钉齿滚筒、蓖梳式轴流滚筒以及差动式螺旋滚筒等几种。

半喂入摘果机工作过程是:当摘果机的夹持输送链将花生蔓夹住,沿滚筒轴向移动,摘果滚筒将花生果摘下。

该机型对于干、湿花生蔓都可使用,具有动力消耗少,摘果后的花生蔓整齐,摘湿果质量好、破碎率低等特点。

但该机型工作性能不稳定,存在结构复杂、成本高等缺点,仅用在花生联合收割机上。

该机型的工作部件是相向滚动的两个橡胶滚筒,工作时两滚筒相向滚动将花生果摘下。

国内外现有的主要机型有美国Courtesy of Lilliston M fg .Co.生产的LP-2型花生收获机、Kelly Manufacturing 公司生产的PH-2型花生收获机,国内主要有4HZ—95型花生摘果机,4HZ—95型花生摘果机,5H-5000花生摘果机,5HZ-2800型花生摘果机,花生摘果机980型,5HZ-2800A型花生摘果机 ,5HZ-7000型花生摘果机 ,5HZ-4000型花生摘果机 ,5HZ-4700型花生摘果机 ,自动装袋花生摘果机。

但是,由于其结构复杂、工作可靠性等原因推广应用受到了限制。

为此,为了改善摘果效果,降低能耗,提高摘果摘净率,对半喂入花生摘果机的设计,为花生联合收获机的推进革新奠定了基础。

本研究结合国内外几种典型的摘果机具的结构特点与工作原理,并通过分析其现状与存在的问题,结合实验探讨改进方法,以期改善花生摘果效果,为花生的摘果提供切实可行的机具。

1.3 本设计主要研究内容和研究方法1.3.1 研究内容1) 传动系统的设计:大小带轮的设计计算、V带的选取、轴承的选择电机选型等内容2)摘果滚筒的设计包括:滚筒的设计、动刀条的设计等内容3)夹持输送结构的设计:夹持带的设计、带轮的设计、轴的选取校核等4) 机架的设计1.3.2 研究方法1)收集资料,进行归纳分析2)按给定的指标参数在指导老师的帮助下完成设计任务2 总体方案确定2.1 方案的选择和确定摘果装置是花生收获机械的重要工作部件。

花生联合收获机工作性能的优劣在很大程度上取决于摘果装置的工作性能。

半喂入式花生摘果装置能很好的利用喂入环节的改善来降低能耗,能够满足在干花生蔓的条件下平稳作业。

其作业原理是:花生蔓通过入料口传送到摘果滚筒,在滚筒不断的旋转作用下摘果,有动刀条上齿钉将花生蔓和花生分离开来。

其特点如下:1)该装置用于花生果摘取作业,可以解决晾晒后花生的摘果问题,为设计联合花生收获机奠定了基础。

2)该装置结构简单,适应性好,可以节约收获时间,降低因为晾晒造成耽误农时的问题。

如果配在联合收获机上,效果更为显著。

3)由于该装置采用半喂入式原理,所以其功率消耗少,工作可靠,不会出现茎秆茎秆残绕或堵塞问题,同时含杂率也较全喂入式明显少,减轻了后续花生清选的负荷。

4)但该机型工作性能不稳定等缺点。

2.2 摘果装置的总体结构摘果装置的主要部分为:入料口装置、摘果滚筒装置、出口部分、机架组成。

整体组成图由图1所示:1)入料和输送装置入料口和上机架部分相连接,是用2mm厚的铁板制成,入料部位与上箱盖,下箱盖一起,采用螺栓连接,花生蔓经入料口进入,由滚筒摘选杆转动打击使花生脱离茎杆,在传动轴转动的过程中摘果滚筒进行摘果。

2) 摘果装置摘果部分主要是由摘果滚筒和齿钉组成的摘果杆组成。

两个滚盘用螺栓连接在焊接在传动轴的铁板上,滚盘上接有8条铁条,在铁条上相隔22mm均匀分布有长为40mm的直径为3mm的齿钉33条。

花生蔓从入料口塞入转动的滚筒中,花生蔓的根部先入,此过程中在摘果滚筒中间完成摘果,摘下的花生下落到下滑板上,由仓口排出出料斗之外,摘果后的打碎的花生根茎在下落的时候由风扇机吹出。

3)出口部分出口部分主要是下滑式铁皮制造,也是由2mm厚的铁皮构造,花生滑落上面由于铁板槽的倾斜花生滑出机体之外。

4)机架机架是花生摘果机的主要支撑,它承担着摘果机的主要重量和动力、负载和力矩因此它的设计是只强不弱的部分。

机架的各部分各自稳定,而且相对固定,以便做到机械在运转过程中不会产生晃动、歪斜,造成人身危险,因此为了机架的坚固,此试验台的设计采用4mm厚的角钢制成。

5)花生摘果装置的总体设计为了更优化花生摘果装置的机型和结构设计,此花生摘果装置的动力装置放在机架的下面,与机架固定,这样不仅可以节省空间,还可以起到稳定作用。

花生摘果装置从入料到摘果到花生蔓的排除机体外是花生摘果装置一体完成的,拿开上箱盖可以看到整个摘果过程,便于我们收集花生摘果的相关数据。

图1 摘果机装配简图Fig.1 the figure of the Assembly3 传动方案的确定根据花生摘果机的具体传动要求,可选电机与主轴之间用V带和带轮的传动方式传动,应为摘果机在摘果工作过程中,传动件V带是一个挠性件,它赋有弹性,能缓冲和冲击,吸收震动,因而使花生摘果机减少震动,噪音小等优点。

虽然在传动过程中V带与带轮之间存在一些摩擦,导致两者的相对滑动,使传动比不精确但不会影响摘果机的传动,因为花生摘果机不需要精确的传动,只要传动比比较精确就可以满足需求,而且V带的弹性滑动对摘果机的一些重要部件是一种过载保护,不会造成机体部件的严重损坏,还有V带及带轮的结构简单、制造成本低、容易维修和保养、便于安装,所以,在电机和摘果机的传送带之间选用V带轮的传动配合是很合理的。

本设计中有两处可以用到V带的传动,输入系统和电机之间,摘果滚筒和电机之间,我们来确定输入系统和电机之间的带传动。

方案如下:图4 传动方案图Fig 4 Transmission program figture3.1电动机的选择和传动参数的设计根据4HZ—95型花生摘果机所给相关设计的参考数据条件,摘果主轴为750~850,滚盘半径150mm,滚筒长890mm,在主轴的滚盘上设有八条钉齿条,每条钉齿条上均匀分布着30个钉齿,总共240个钉齿呈螺旋均匀安装,以便玉米芯随螺旋钉齿的螺旋作用排出机体之外,钉齿滚筒的直径为,滚筒上的钉齿长度为40。