数控等离子切割机工作原理及质量分析

- 格式:docx

- 大小:95.53 KB

- 文档页数:9

数控等离子火焰切割机工作原理

数控等离子火焰切割机是一款高效、精确、稳定的金属加工设备。

它

通过一定的工艺流程,采用等离子火焰来完成对金属材料的切割任务。

那么,数控等离子火焰切割机的工作原理是什么呢?

数控等离子火焰切割机的工作原理可以分为以下几个步骤:

1. 气体预热阶段。

在气体预热阶段,切割机中的氧气和燃气(甲烷、

丙烷等)混合后在燃烧室内充分燃烧,将气体加热到2000℃左右,形成等离子火焰。

2. 等离子火焰切割阶段。

在等离子火焰切割阶段,等离子火焰将被引

导到切割头中,切割头内部的气体喷嘴产生高速气流,将熔化的金属

吹散,从而实现切割目的。

3. 数控切割阶段。

数控切割阶段是整个切割过程的核心。

在数控控制

系统的指导下,等离子火焰沿着预先设定的路径进行运动,将金属板

材分离成所需的形状。

总体来说,数控等离子火焰切割机的工作原理比较简单,但实现起来

却十分复杂。

它需要通过精确的气流调节、智能的运动控制技术以及

高效的过程管理,才能够发挥其最大的优势。

与传统的手动切割相比,数控等离子火焰切割机不仅能够提高工作效率,还可以实现更高的切割精度和更佳的切割平整度。

在今后的制造行业中,数控等离子火焰切割机将会得到越来越广泛的应用。

数控等离子工作原理

数控等离子工作原理是指利用等离子体的物理特性来进行加工的一种数控技术。

等离子体是物质的第四态,在高温下产生的带电粒子和自由电子形成的等离子体具有很高的能量和活性。

数控等离子工作原理可以简述为以下几个步骤:

1. 气体离子化:在等离子切割机或等离子焊接机中,通过加热气体或电弧放电,将气体转化为等离子体。

常用的气体包括氧气、氮气、氩气等。

2. 等离子气体导电:等离子体具有良好的导电性,当气体被离子化后,等离子体会导电,并形成一定的电弧。

3. 电弧离子熔化金属:在等离子焊接或切割中,通过将电弧聚焦在工件表面或切割口上,电弧会加热工件表面到高温,使金属熔化或汽化。

4. 喷射冷却:在等离子切割中,通过喷射惰性气体(如氮气、氩气)来冷却热量过剩的金属,从而实现切割。

5. 切割或焊接:通过移动等离子切割机或焊接头,控制电弧的位置和移动速度,从而实现对工件的切割或焊接操作。

数控等离子工作原理的核心是利用等离子体的高能量和热量来改变材料的形态,实现切割、焊接等加工操作。

这种工艺具有加工速度快、效率高、切割面质量好等优点,在金属加工领域得到广泛应用。

数控等离子切割机的工作原理数控等离子切割机是一种高精度的金属切割设备,广泛应用于金属加工行业。

它利用等离子弧放电的热能将金属材料进行切割,具有高效、精确、灵活等特点。

下面将详细介绍数控等离子切割机的工作原理。

一、等离子切割原理数控等离子切割机采用的切割原理是等离子切割。

等离子切割是利用高温等离子弧放电产生的热能将金属材料进行切割。

在切割过程中,等离子切割机通过电弧放电将气体转化为等离子体,形成高温等离子弧,然后利用弧焰的高温将金属材料熔化并吹散,从而实现切割的目的。

二、数控等离子切割机的工作流程数控等离子切割机的工作流程主要包括以下几个步骤:1. 设定切割参数:操作人员根据切割要求,在数控等离子切割机的控制系统中设定切割参数,包括切割速度、切割厚度、气体种类等。

2. 加工准备:操作人员将待切割的金属材料放置在切割机的工作台上,并固定好。

3. 开始切割:操作人员启动数控等离子切割机,控制系统将切割参数传输给切割机的执行部件。

切割机根据设定的参数进行等离子切割,通过电弧放电产生的高温等离子弧将金属材料进行切割。

4. 切割控制:数控等离子切割机的控制系统能够实现对切割过程的精确控制,包括切割速度的调节、切割路径的控制等。

操作人员可以根据需要对切割进行调整,以获得更高的切割精度和效率。

5. 切割结束:当切割完成后,操作人员停止数控等离子切割机的工作。

切割机会自动停止等离子弧放电,金属材料冷却后,可以进行取出和下一次切割。

三、数控等离子切割机的优势数控等离子切割机相比传统的手工切割具有以下优势:1. 高效:数控等离子切割机采用自动化控制,能够实现高速切割,提高生产效率。

2. 精确:数控等离子切割机具有高精度的切割能力,能够实现复杂形状的切割,保证切割质量。

3. 灵活:数控等离子切割机的切割路径可以通过控制系统进行调整,能够适应不同形状和尺寸的切割需求。

4. 自动化:数控等离子切割机能够实现自动化操作,减少了人工操作的繁琐程度,提高了工作效率。

数控等离子切割机的工作原理数控等离子切割机是一种先进的金属切割设备,广泛应用于金属加工行业。

它采用了等离子切割技术,能够高效地切割各种金属材料,包括钢铁、铝、铜等。

1. 工作原理概述数控等离子切割机的工作原理是利用等离子弧放电产生高温等离子体,通过等离子体的高能量将金属材料进行切割。

其主要工作过程包括材料定位、切割参数设置、切割路径规划、切割加工等几个步骤。

2. 等离子弧放电等离子切割机利用等离子弧放电来产生高温等离子体。

在切割机中,通过电源提供高频高压电流,使切割枪产生等离子弧。

等离子弧是由正、负两极之间的电极放电产生的,放电时产生的电弧能量非常高,可以达到几千度的高温。

3. 切割气体在等离子切割机的切割过程中,需要使用切割气体。

切割气体主要有氧气和惰性气体(如氮气、氩气)等。

氧气是最常用的切割气体,它能够与金属材料发生化学反应,加速切割过程。

惰性气体主要用于保护切割区域,防止氧气进入切割口,避免产生氧化。

4. 切割参数设置在使用数控等离子切割机进行切割之前,需要根据不同的金属材料和切割要求设置合适的切割参数。

切割参数包括切割速度、切割电流、切割气体流量等。

这些参数的设置对切割质量和效率有着重要影响。

5. 切割路径规划切割路径规划是数控等离子切割机的关键步骤之一。

在切割路径规划中,需要根据切割图纸和切割要求,确定切割路径和切割顺序。

合理的切割路径规划可以提高切割效率,减少切割时间。

6. 切割加工在切割加工过程中,数控等离子切割机会根据预先设置的切割参数和路径进行自动切割。

切割时,等离子弧放电产生的高温等离子体将金属材料瞬间加热至熔点以上,然后通过高速氧化反应将金属材料切割断开。

7. 切割控制系统数控等离子切割机的切割过程由切割控制系统控制。

切割控制系统通过与数控系统相连接,接收数控指令并控制切割机的动作。

切割控制系统可以实现多种切割模式的切换,如直线切割、圆弧切割等。

总结:数控等离子切割机是一种利用等离子弧放电产生高温等离子体进行金属切割的先进设备。

数控等离子切割机的工作原理1.功率源:数控等离子切割机的功率源是等离子切割头所需的高频高压电源,它能够将低压电源转换为高频高压电源。

功率源一般是由逆变器、整流器和变压器等组成。

2.电源控制系统:电源控制系统主要负责控制功率源的开关和稳定输出电流。

它根据数控系统的指令,通过控制电源开关的开合来实现电源的开关工作,并调节输出电流的大小。

3.机械传动系统:机械传动系统主要由运动控制系统和传动装置组成。

运动控制系统能够精确控制切割头在工作台上的运动轨迹,实现高精度的切割。

传动装置则负责将运动控制系统的指令转化为实际的机械运动。

4.电路控制系统:电路控制系统主要负责控制数控等离子切割机的各种电磁阀和电驱动器等电器元件。

它通过接收数控系统的指令,实现对切割头的定位、提升、下降和横移等控制操作,从而实现切割过程的自动化。

5.切割头:切割头是数控等离子切割机的核心部件,它包括喷嘴、电极、燃烧室和等离子切割火花等。

切割头工作时,通过电源提供的高频高压电流,将气体引入切割头,同时产生火花和等离子体。

等离子体的高温能够使金属材料迅速熔化和氧化,从而达到切割的目的。

在数控等离子切割机工作过程中,切割头会根据数控系统指令进行定位和切割路径的计算,在机械传动系统的控制下,沿着预设轨迹进行移动。

当切割头接触到工作材料时,功率源会向切割头提供高频高压电流,形成高温等离子体,在气体的作用下完成金属材料的切割。

总的来说,数控等离子切割机是通过高频高压电源提供的能量,利用等离子体的热能和氧化作用来完成金属材料的熔化和切割。

数控系统控制整个切割过程的路径和速度,实现高精度的切割操作。

数控等离子切割机在金属材料切割领域得到了广泛应用,具有切割速度快、效率高、精度高等特点。

数控等离子切割机的工作原理数控等离子切割机是一种常用于金属切割的机械设备,它利用高温等离子弧将金属材料进行切割。

下面将详细介绍数控等离子切割机的工作原理。

一、等离子切割的基本原理等离子切割是利用等离子弧产生的高温高能量进行金属材料的切割。

等离子弧是通过将气体进行电离,产生的带电粒子之间的碰撞释放出的能量来加热和熔化金属材料,从而实现切割的目的。

二、数控等离子切割机的组成部分1. 主机:数控等离子切割机的主机是整个设备的核心部分,主要包括机床床身、横梁、纵梁、切割头等部分。

主机负责控制切割头的运动轨迹和切割参数,实现精确的切割操作。

2. 等离子电源:等离子电源是数控等离子切割机的核心部件,它负责产生等离子弧所需的高温高能量。

等离子电源通过电弧放电将气体进行电离,产生等离子弧,从而提供切割所需的能量。

3. 控制系统:数控等离子切割机的控制系统是整个设备的智能化控制中心,它负责控制切割头的运动轨迹、切割速度、切割深度等参数。

控制系统通常采用计算机控制,可以通过输入切割图形和参数来实现自动化切割。

4. 切割头:切割头是数控等离子切割机的切割工具,它包括等离子弧发生器和切割喷嘴。

切割头负责将等离子弧聚焦到金属材料上,并通过喷嘴喷出气体来保护切割区域,防止氧化和烧毁。

三、数控等离子切割机的工作流程1. 设定切割参数:在数控等离子切割机的控制系统中,首先需要设定切割参数,包括切割速度、切割深度、切割形状等。

这些参数根据切割材料的不同而有所差异。

2. 输入切割图形:在控制系统中,将需要切割的图形输入到计算机中。

通常可以通过CAD软件绘制切割图形,然后将图形文件导入到控制系统中。

3. 控制系统处理图形:控制系统会对输入的切割图形进行处理,包括切割路径的优化、切割顺序的确定等。

处理完成后,控制系统会生成切割程序。

4. 开始切割:将切割程序加载到数控等离子切割机的控制系统中,然后启动切割过程。

控制系统会根据切割程序控制切割头的运动轨迹,实现精确的切割操作。

数控等离子切割机的工作原理数控等离子切割机是一种常用于金属加工的切割设备,它通过使用等离子弧将金属材料进行切割。

下面将详细介绍数控等离子切割机的工作原理。

1. 等离子切割原理等离子切割是利用高温等离子弧将金属材料进行切割的一种方法。

在等离子切割过程中,首先通过高频电源将切割机中的惰性气体(如氮气、氧气或氩气)进行电离,产生等离子体。

然后,通过喷嘴将等离子体喷射到切割区域,形成高温等离子弧。

这个等离子弧可以将金属材料加热至熔点以上,然后通过气流将熔化的金属吹散,从而实现切割的目的。

2. 数控系统数控等离子切割机采用数控系统控制切割过程。

数控系统由计算机、控制器和驱动器组成。

计算机用于编程和图形处理,控制器用于接收计算机发送的指令并将其转化为电信号,驱动器则负责控制电机和执行器的运动。

3. 工作过程数控等离子切割机的工作过程如下:(1)编程:使用专门的切割软件,将切割图形进行编程。

编程可以基于CAD图纸进行,也可以通过直接输入坐标点进行。

(2)数据传输:将编程好的切割程序通过USB接口或网络传输到数控系统中。

(3)定位:将待切割的金属材料放置在切割机的工作台上,并进行定位。

通常,数控等离子切割机配备了自动定位装置,可以通过感应器自动识别工件的位置。

(4)点火:打开切割机的电源,启动高频电源,将惰性气体进行电离,产生等离子体。

然后,通过喷嘴将等离子体喷射到切割区域,形成等离子弧。

(5)切割:在切割过程中,数控系统会根据编程好的切割程序控制切割机的运动。

通过控制驱动器,切割机可以在水平和垂直方向上进行精确的运动,实现切割路径的控制。

(6)气流控制:在切割过程中,切割机会通过气流将熔化的金属吹散。

数控系统可以通过控制气流的大小和方向,实现对切割质量的调节。

(7)切割完成:当切割完成后,切割机会自动停止运动。

切割好的工件可以从工作台上取下,进行后续的加工或使用。

4. 优势和应用数控等离子切割机具有以下优势:(1)高效性:数控系统可以实现高速、高精度的切割,提高生产效率。

等离子切割机工作原理引言概述:等离子切割机是一种常用的金属切割设备,它利用等离子体的高温高能量特性,能够快速、精确地切割各种金属材料。

本文将详细介绍等离子切割机的工作原理,包括等离子体的生成、切割过程的控制、以及切割效果的影响因素。

一、等离子体的生成1.1 等离子体的概念等离子体是一种由正负电荷粒子组成的高度激发的气体,其中正电荷粒子称为离子,负电荷粒子称为电子。

等离子体具有高温、高能量的特性,可以用来进行金属切割。

1.2 等离子体的产生方式等离子体可以通过两种方式产生:直流放电和交流放电。

直流放电是通过直流电源提供电流,使得电极之间形成电弧,从而产生等离子体。

交流放电则是通过交流电源提供电流,使得电极之间形成交变电弧,同样可以产生等离子体。

1.3 等离子体的特性等离子体具有高温、高能量的特性,可以将金属材料加热至熔点以上,并将其融化、气化,从而实现切割。

等离子体的温度可以达到上万摄氏度,能够快速、高效地完成切割任务。

二、切割过程的控制2.1 等离子弧的稳定性切割过程中,等离子弧的稳定性对切割效果至关重要。

稳定的等离子弧能够提供持续的高温高能量,确保切割速度和质量。

为了保持等离子弧的稳定,切割机通常采用自动控制系统,通过调整电流、气体流量等参数来维持等离子弧的稳定。

2.2 气体的选择与控制切割过程中,气体起到冷却和保护的作用。

常用的切割气体有氧气和氮气,其中氧气用于氧化金属表面,氮气用于保护切割区域。

切割机通过控制气体流量和压力,确保气体的稳定供应,从而保证切割效果。

2.3 切割速度和质量的控制切割速度和质量是切割过程中需要控制的关键因素。

切割速度过快可能导致切割质量下降,切割速度过慢则会浪费时间和资源。

切割机通过调整等离子弧的能量、切割速度和气体流量等参数,来控制切割速度和质量,以达到最佳的切割效果。

三、切割效果的影响因素3.1 切割材料的性质不同的金属材料具有不同的物理和化学性质,这些性质将直接影响切割效果。

数控等离子切割机的工作原理数控等离子切割机是一种高精度、高效率的金属切割设备,广泛应用于金属加工行业。

它采用等离子弧作为切割工具,通过控制系统精确控制切割过程,实现对金属材料的精切当割。

下面将详细介绍数控等离子切割机的工作原理。

1. 等离子切割原理等离子切割是利用高温等离子弧将金属材料加热至熔化点以上,然后利用高速气流将熔化的金属吹散,从而实现切割的过程。

等离子切割机通过产生等离子弧,并通过喷嘴喷射高速气流,将熔化的金属吹散。

2. 数控系统数控等离子切割机采用数控系统控制切割过程。

数控系统由计算机、控制卡、驱动器和执行器等组成。

操作人员通过计算机输入切割参数,数控系统会根据输入的参数控制切割机进行相应的动作。

3. 等离子弧发生器等离子弧发生器是数控等离子切割机的核心部件之一,它负责产生等离子弧。

等离子弧发生器通过高频电源产生高频电流,将气体份子激发成等离子态,形成等离子弧。

4. 切割喷嘴切割喷嘴是将等离子弧和高速气流引导到切割区域的装置。

切割喷嘴普通由陶瓷材料制成,具有良好的耐磨性和导热性能。

切割喷嘴的设计和尺寸会影响切割质量和效率。

5. 气体供应系统气体供应系统负责提供等离子切割所需的气体。

常用的气体有氮气、氧气和惰性气体等。

气体供应系统通过气体管道将气体输送到切割机的切割喷嘴。

6. 工作台工作台是切割材料的支撑平台,通常由金属材料制成。

工作台上的夹具可以固定待切割的金属材料,保证切割过程的稳定性和精度。

7. 运动系统数控等离子切割机的运动系统由伺服机电、滑轨和导轨等组成。

运动系统负责控制切割喷嘴在三维空间内的运动,实现对金属材料的精切当割。

8. 控制算法数控等离子切割机的控制算法是实现切割精度和效率的关键。

控制算法根据输入的切割参数,通过对伺服机电的控制,实现切割喷嘴在工作台上的精确挪移,从而实现对金属材料的精切当割。

总结:数控等离子切割机通过等离子切割原理,利用数控系统控制切割过程,实现对金属材料的精切当割。

数控等离子切割机工作原理及高质量分析报告英文回答:Working principle of CNC plasma cutting machine:The CNC plasma cutting machine works by using a high-velocity jet of ionized gas (plasma) to melt and cut through electrically conductive materials such as steel, aluminum, brass, and copper. The machine consists of a plasma torch that is connected to a CNC system, which controls the movement of the torch and the flow of the plasma. The CNC system reads a computer-aided design (CAD) file and translates it into a series of coordinates that guide the torch to cut the material into the desired shape.High-quality analysis report of CNC plasma cutting machine:To ensure high-quality cutting, several factors need tobe considered. First, the choice of plasma gas and gas pressure can significantly impact the quality of the cut. For example, using nitrogen as a plasma gas can result in a cleaner cut on stainless steel, while using oxygen can produce better results on mild steel.Second, the cutting speed and amperage of the plasma torch also play a crucial role in achieving high-quality cuts. Adjusting the cutting speed and amperage according to the material thickness and type can prevent dross (residue) and achieve smooth, precise cuts.Furthermore, the condition of the consumables, such as the nozzle and electrode, should be regularly checked and replaced to maintain high-quality cuts. Worn-out consumables can lead to uneven cuts and increased dross.In addition, proper maintenance of the CNC plasma cutting machine, including cleaning the cutting table, checking the alignment of the torch, and ensuring a stable power supply, is essential for consistent high-quality cutting results.中文回答:数控等离子切割机的工作原理:数控等离子切割机通过使用高速离子化气体(等离子体)的喷射来熔化和切割钢铁、铝、黄铜和铜等导电材料。

数控等离子切割机工作原理及高质量分析

报告

自查报告。

标题,数控等离子切割机工作原理及高质量分析报告。

在进行数控等离子切割机工作原理及高质量分析的过程中,我

进行了系统的学习和研究,并对其工作原理和高质量分析进行了深

入的探讨和分析。

经过自查,我对该主题有了更深入的理解和认识。

首先,数控等离子切割机的工作原理是利用等离子弧在高温条

件下对金属材料进行切割。

在这个过程中,通过数控系统控制切割

机的移动轨迹和等离子弧的功率,从而实现精确的切割。

我通过查

阅资料和实际操作,对数控等离子切割机的工作原理有了更清晰的

认识。

其次,对于高质量分析,我从切割机的切割速度、切割质量和

切割精度等方面进行了分析。

我了解到,高质量的切割需要考虑材

料的种类、厚度和等离子弧的功率等因素,同时还需要考虑切割头

的稳定性和切割速度的控制。

通过实验和数据分析,我对高质量切

割的关键因素有了更深入的了解。

在自查的过程中,我也发现了一些不足之处,比如在实际操作

中遇到了一些技术难题,需要进一步学习和提高自己的技能。

同时,我也意识到在进行高质量分析时,需要更加注重数据的准确性和实

验的可重复性,以确保分析结果的可靠性。

总的来说,通过自查,我对数控等离子切割机的工作原理和高

质量分析有了更深入的理解,同时也发现了自己的不足之处,为今

后的学习和工作提供了指导和方向。

我将继续努力,提高自己的技

能水平,为实现高质量切割和分析做出更大的贡献。

数控等离子切割机工作原理及高质量分析报告英文回答:Plasma cutting is a fabrication process that uses a plasma torch to cut through metal. The plasma torch creates an arc of ionized gas that melts and blows away the metal, leaving a clean, precise cut.Plasma cutting machines are used in a variety of applications, including:Automotive manufacturing。

Aerospace manufacturing。

Shipbuilding。

Construction。

HVAC。

Metal fabrication。

Plasma cutting machines can be used to cut a variety of metals, including steel, stainless steel, aluminum, and copper. The thickness of the metal that can be cut depends on the power of the plasma cutter.Plasma cutting is a versatile and efficient way to cut metal. It is a relatively fast process, and it can produce high-quality cuts. Plasma cutting is also a relatively safe process, as it does not produce sparks or flames.Here are the steps involved in plasma cutting:1. The plasma cutter is turned on and the gas is turned on.2. The plasma torch is brought close to the metal.3. The plasma arc is ignited.4. The plasma arc melts and blows away the metal.5. The plasma torch is moved along the cut path.6. The cut is finished.中文回答:数控等离子切割机是一种利用等离子炬对金属进行切割的加工设备。

数控等离子切割机的工作原理数控等离子切割机是一种高效、精确的金属切割设备,广泛应用于金属加工行业。

它采用等离子弧放电技术,通过产生高温等离子弧来切割金属材料。

下面将详细介绍数控等离子切割机的工作原理。

一、等离子切割机的基本组成数控等离子切割机主要由以下几个部份组成:1. 等离子电源:提供高频电流,产生等离子弧;2. 控制系统:负责控制切割机的运动轨迹和切割参数;3. 切割台:用于固定待切割的金属材料;4. 切割头:包括等离子弧发生器和喷嘴等部件,负责产生和控制等离子弧;5. 冷却系统:用于冷却等离子切割头和工件。

二、等离子切割机的工作原理1. 等离子弧的产生数控等离子切割机通过等离子电源产生高频电流,将气体(通常为氧气、氮气或者空气)引入切割头的喷嘴中。

高频电流通过喷嘴中的电极,使气体形成等离子态,产生等离子弧。

等离子弧的温度可达到数万摄氏度,足以将金属材料熔化和蒸发。

2. 切割过程等离子弧产生后,切割头会根据预设的程序和参数,控制等离子弧的挪移轨迹。

切割头通过数控系统控制,可以在三个坐标轴上进行精确的运动。

数控系统根据切割轨迹和速度,控制切割头在工件表面上运动,实现对金属材料的切割。

3. 切割质量控制在切割过程中,数控系统根据预设的切割参数,控制等离子弧的功率、气体流量等,以实现对切割质量的控制。

例如,通过调节气体流量和等离子弧的功率,可以控制切割速度和切割面的光滑度。

切割质量的好坏直接影响到切割件的精度和表面质量。

4. 冷却系统的作用等离子切割头在工作过程中会产生大量的热量,需要通过冷却系统进行散热。

冷却系统通常采用水冷方式,通过循环水冷却切割头和工件,以保持切割头的正常工作温度,提高切割效果和寿命。

三、数控等离子切割机的优势1. 高效性:数控等离子切割机采用高频等离子弧放电技术,切割速度快,效率高。

对于较薄的金属材料,切割速度可达到每分钟数米。

2. 精确性:数控系统控制切割头的运动轨迹,可以实现高精度的切割。

数控等离子切割机的工作原理数控等离子切割机是一种利用等离子弧放电进行金属切割的设备,它通过控制系统将数字化的切割路径指令转化为电信号,控制等离子弧放电源的工作,从而实现对金属材料的精切当割。

一、等离子切割机概述数控等离子切割机是一种高效、精确的金属切割设备,广泛应用于金属加工行业。

它通过将气体转化为等离子体,并利用高温等离子弧放电的能量将金属材料进行切割。

数控等离子切割机具有切割速度快、切割质量高、操作简便等优点,被广泛应用于汽车创造、船舶创造、机械创造等领域。

二、数控等离子切割机的工作原理1. 等离子弧放电原理数控等离子切割机利用等离子弧放电的原理进行金属切割。

首先,通过高频高压电源将气体(通常为氧气、氮气或者空气)转化为等离子体。

等离子体是由带正电荷的离子和带负电荷的电子组成的高温气体。

然后,利用等离子体的高温和高能量特性,将金属材料加热至熔点以上,形成熔融池。

最后,通过气体喷嘴将熔融池中的熔融金属吹散,实现对金属材料的切割。

2. 数控系统控制原理数控等离子切割机的数控系统是整个设备的核心部份,它负责接收和处理切割路径指令,并控制等离子弧放电源的工作。

数控系统普通由计算机、控制卡和驱动器等组成。

首先,操作人员通过计算机输入切割路径指令,包括切割轨迹、切割速度等参数。

然后,控制卡将指令转化为电信号,通过驱动器控制等离子弧放电源的工作。

最后,等离子弧放电源根据控制信号进行等离子弧放电,实现对金属材料的切割。

三、数控等离子切割机的工作流程1. 制定切割路径在使用数控等离子切割机进行切割之前,首先需要制定切割路径。

操作人员通过计算机软件绘制切割轨迹,确定切割的形状和尺寸。

2. 加工准备在进行切割之前,需要对数控等离子切割机进行加工准备。

首先,检查设备是否正常工作,包括气源、电源等。

然后,调整切割参数,包括切割速度、气体流量等。

3. 开始切割当加工准备完成后,可以开始进行切割。

操作人员将制定好的切割路径指令输入到数控系统中,启动切割程序。

等离子切割机工作原理等离子切割机是一种常用于金属加工领域的高效切割设备。

它利用等离子技术将金属材料切割成所需形状,具有精度高、速度快、效率高等优点。

下面将详细介绍等离子切割机的工作原理。

一、等离子切割机的基本原理1.1 等离子切割机是利用等离子体的高温和高速气流来切割金属材料的设备。

1.2 等离子切割机通过电弧放电产生等离子体,将气体加热至高温并喷射出来,形成高速气流,从而切割金属材料。

1.3 等离子切割机通常采用氧、氮等气体作为切割介质,不仅可以切割常规金属材料,还可以切割不锈钢、铝合金等特殊材料。

二、等离子切割机的工作流程2.1 等离子切割机首先通过数控系统设定切割参数,包括切割速度、切割深度等。

2.2 切割时,等离子切割机将气体加热至高温,形成等离子体,并通过喷嘴将高速气流喷射到金属材料表面。

2.3 高速气流在金属表面产生化学反应和热量,使金属材料熔化并被吹走,从而实现切割。

三、等离子切割机的切割特点3.1 等离子切割机切割速度快,效率高,适用于大批量生产。

3.2 等离子切割机切割精度高,切口平整,适用于对切割质量要求较高的场合。

3.3 等离子切割机切割过程无需接触金属材料,不会产生机械变形,适用于对金属材料表面要求较高的场合。

四、等离子切割机的应用领域4.1 等离子切割机广泛应用于金属加工领域,如汽车制造、航空航天、机械制造等。

4.2 等离子切割机还可用于切割非金属材料,如塑料、陶瓷等。

4.3 等离子切割机在电子、医疗器械、家具制造等行业也有一定的应用。

五、等离子切割机的发展趋势5.1 随着科技的不断进步,等离子切割机的切割精度和效率将进一步提高。

5.2 等离子切割机将更加智能化,采用更先进的数控系统和自动化设备。

5.3 等离子切割机将不断拓展应用领域,满足不同行业对切割设备的需求。

综上所述,等离子切割机通过利用等离子技术实现金属材料的高效切割,具有广泛的应用前景和发展潜力。

随着技术的不断进步,等离子切割机将在各个行业发挥更大的作用,推动金属加工领域的发展。

数控等离子切割机的工作原理数控等离子切割机是一种高精度、高效率的金属切割设备,广泛应用于金属加工行业。

它通过利用等离子弧产生的高温等离子气体对金属材料进行切割,具有切割速度快、切割质量高、自动化程度高等优点。

一、等离子弧的产生数控等离子切割机的工作原理首先涉及等离子弧的产生。

等离子弧是通过电弧放电产生的一种高温等离子气体。

在切割过程中,通过引入氧气或者氮气等辅助气体,使电弧放电时产生的等离子气体达到高温状态,形成等离子弧。

二、切割过程数控等离子切割机的切割过程主要包括以下几个步骤:1. 设定切割参数:操作人员通过数控系统设置切割参数,包括切割速度、切割厚度、辅助气体流量等。

2. 材料固定:将待切割的金属材料固定在切割台上,保证切割过程中材料的稳定性。

3. 引弧:通过数控系统控制切割机的引弧装置,产生等离子弧。

4. 切割:等离子弧产生后,通过切割机的运动系统控制切割头的挪移,实现对金属材料的切割。

切割头上配备了切割嘴,通过喷射辅助气体,将等离子弧聚焦在一个小范围内,从而实现高精度切割。

5. 辅助气体喷射:在切割过程中,辅助气体(如氧气、氮气)通过切割嘴喷射到切割区域,起到冷却切割区域、清除熔渣的作用。

同时,辅助气体的喷射还可以调整等离子弧的形状和温度,进一步优化切割质量。

6. 自动控制:数控等离子切割机通过数控系统控制整个切割过程,可以实现自动化操作,提高工作效率和切割精度。

三、工作原理分析数控等离子切割机的工作原理可以简单概括为:通过电弧放电产生高温等离子气体,利用等离子弧对金属材料进行切割。

在切割过程中,辅助气体的喷射起着重要作用,可以调整等离子弧的形状和温度,进一步优化切割质量。

数控等离子切割机的优点在于其高效率、高精度和自动化程度。

相比传统的机械切割方式,数控等离子切割机具有更快的切割速度和更高的切割质量。

同时,数控系统的应用使得操作更加简便,减少了人为因素对切割质量的影响。

值得注意的是,数控等离子切割机在使用过程中需要注意安全问题。

数控等离子切割机的工作原理引言概述:数控等离子切割机是一种高效、精确的切割设备,广泛应用于金属加工行业。

它采用等离子切割技术,通过控制切割机的运动轨迹和切割参数,实现对金属材料的精确切割。

本文将详细介绍数控等离子切割机的工作原理,包括切割过程、等离子弧的产生、切割参数的控制以及切割机的运动轨迹。

一、切割过程:1.1 穿孔阶段:在切割过程开始时,切割机会先对金属材料进行穿孔。

它通过控制高频高压电流,使电极产生强烈的电弧,将金属材料加热至熔点以上,形成一个小孔。

1.2 稳定切割阶段:一旦形成小孔,切割机就会调整电弧的能量和速度,以保持切割过程的稳定。

同时,切割机会通过喷嘴喷出气体,将熔融的金属吹散,实现切割的目的。

1.3 切割结束阶段:当切割完成后,切割机会停止电弧和气体的喷射,等待金属材料冷却。

冷却后,切割机会将切割好的零件从工作台上取下,完成整个切割过程。

二、等离子弧的产生:2.1 高频高压电源:数控等离子切割机通过高频高压电源产生电弧。

电源会将低压电流转化为高频高压电流,并通过电极引导电流形成电弧。

2.2 等离子气体:切割机会使用等离子气体,如氮气、氧气或空气,作为电弧的载体。

这些气体在电弧的作用下被激发成等离子体,产生高温和高能量。

2.3 等离子弧的稳定:为了保持等离子弧的稳定,切割机会通过控制电弧电流和气体流量,调整等离子弧的形态和能量。

这样可以确保切割过程的精确性和稳定性。

三、切割参数的控制:3.1 电弧电流:切割机可以通过调整电弧电流的大小,控制切割过程中金属材料的加热程度。

较高的电流可以提高切割速度,但可能导致切割面粗糙度增加。

3.2 气体流量:切割机通过控制气体流量,调整等离子弧的稳定性和切割效果。

适当的气体流量可以帮助将熔融的金属吹散,减少切割面的氧化和变形。

3.3 切割速度:切割机可以根据不同的切割要求,调整切割速度。

较高的切割速度可以提高生产效率,但可能会影响切割质量。

四、切割机的运动轨迹:4.1 X轴和Y轴运动:数控等离子切割机通常具有X轴和Y轴的运动系统。

数控等离子切割机工作原理及高质量分析

报告

自查报告。

一、数控等离子切割机工作原理。

数控等离子切割机是一种利用等离子切割金属材料的设备。

其工作原理是通过将气体(通常是氧气、氮气或空气)置于高频电弧中,产生等离子体,然后将等离子体聚焦在工件表面,利用其高温和高能量来切割金属材料。

数控系统可以精确控制等离子切割机的运动轨迹和切割速度,从而实现精准的切割加工。

二、高质量分析报告。

1. 切割精度高,数控等离子切割机可以实现高精度的切割,切割边缘光滑,没有毛刺和变形,适用于对切割质量要求较高的工件加工。

2. 切割速度快,数控等离子切割机可以实现高速切割,提高生产效率,节约成本。

3. 适用范围广,数控等离子切割机适用于不同材料和厚度的金

属切割加工,具有较强的适用性。

4. 操作简便,数控系统使得等离子切割机的操作更加简便,操

作人员只需进行简单的操作就能实现复杂的切割加工。

5. 维护成本低,数控等离子切割机的维护成本相对较低,只需

定期进行清洁和保养即可保证设备的稳定运行。

综上所述,数控等离子切割机具有高精度、高速度、广泛适用、简便操作和低维护成本等优点,是一种高质量的金属切割设备。

自查人,XXX。

日期,XXXX年XX月XX日。

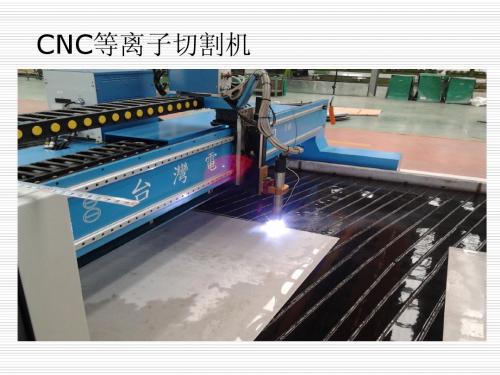

数控等离子切割机工作原理及质量分析三一汽车起重机械有限公司陆雄摘要:数控等离子切割机是一种采用数控技术进行板材下料的机电一体化设备。

本文介绍了数控等离子切割机的基本组成及工作原理,对机床的纵、横向导向机构、传动机构及等离子弧切割过程进行了详细的介绍。

在等离子弧切割加工中,常见的质量问题有切割斜角、熔渣、切割断面波纹等,消除切割断面波纹是长期以来困扰我们的难题。

本文主要针对切割断面波纹产生的原因进行了分析讨论,并提出一些参考的处理方法,希望能对提高数控等离子切割机的切割质量有所帮助。

关键词:数控等离子切割机、等离子电弧、切割斜角、熔渣、切割断面波纹1 前言数控等离子切割机可以切割各种形状复杂的工件并具有切割速度快、效率高、切割面质量好、切割尺寸精确、工件热变形小等优点。

由于其高效率及良好的切割精度,现已广泛应用于机械制造、工程机械、矿山机械、造船、压力容器等行业。

随着生产规模的扩大,三一汽车起重机械有限公司由2008年的3台数控等离子切割机增加到现在的16台。

由于数控等离子切割机的大量使用,在实际的切割加工过程中,经常会出现各种各样的质量问题,常见的有切割斜角、熔渣、切割断面波纹等。

为了充分发挥其效率,提高加工质量,要求我们对数控等离子切割机的工作原理有较全面的了解,以便有效的解决实际工作中遇到的各种质量问题。

下面以公司的某一种机型为例,对数控等离子切割机的主要机械结构及工作原理进行介绍,并对一些常见的切割质量问题进行分析。

2 数控等离子切割机的基本组成数控等离子切割机主要由CNC数控系统、机械本体及等离子电源等三大部分组成(图1)。

图1 数控等离子切割机的组成框图下面就这三大部分别进行介绍。

2.1 CNC 数控系统CNC 数控系统是主要由CNC 数控主机、I/O 控制电路板、伺服驱动器、伺服电机及割炬高度控制等部分组成(图2)。

CNC 数控主机是数控系统的核心,它采用的是Hypertherm 的Edge 系统,它在Windows XP 软件系统平台上安装了Phoenix 图形切割软件,具有人机界面直观,操作简单灵活等特点。

数控主机指令通过I/O 接口控制电路传送到伺服驱动器以控制伺服电机实现位置控制,完成图形切割加工。

割炬高度控制主要有两个作用,一个是在等离子起弧时实现初始定位功能,另一个是在切割加工过程中实现割炬高度自动控制,常用的调高方式有弧压调高和电容调高,这里采用的是弧压调高。

2.2 机械本体机械本体是数控等离子切割机的机械结构件,机械本体通常采用龙门式结构,轨距通常为6米。

纵向大车采用双边驱动。

它主要由两侧端梁、横梁、割炬小车、割炬升降机构、导向及传动机构等部分组成(图3)。

图3 数控等离子切割机结构示意图由横梁及两侧端梁组成了机床的主体结构,机床的主体结构要求结构刚性好,重量轻,通常采用钢板焊接的箱式结构,一方面减小了机床的惯性负荷,别一方面减少机床运行中的振动。

纵向大车驱动方式采用双边高精度齿轮齿条传动,为增加运动的平稳性和运动精度采用齿轮与齿条无侧隙啮合。

纵向大车的导向机构、传动机构、横向割炬小车的导向机构,这几部分是对机床运行精度影响较大的的关键部位,下面主要对这几个关键结构进行详细介绍。

2.2.1 纵向大车导向机构纵向大车导向机构主要由大车导轨、大车行走轮、导向轴承、调节杠杆机构等部分组成(图4)。

图4 纵向大车导向机构纵向大车方向采用工字型导轨,表面经过热处理及加工,既有良好的耐磨性,又有较好的导向精度。

两侧端梁下部各有2个大车行走轮用来支承整个机械结构的重量,并在大车导轨上平稳行走。

端梁下部安装了4只导向轴承,用来实现纵向大车行走的导向。

这种导向结构实现导向轴承与导轨之间零间隙,通过一套杠杆调节机构产生预紧力,这既能消除导向轴承与导轨之间的间隙,又能保持良好的接触刚度。

预紧力由一组碟形弹簧产生,通过调节螺杆可以调节预紧力的大小,预紧力过小导轨的接触刚度降低,导向精度降低,直接影响加工精度。

预紧力过大将增加传动阻力,使伺服电机负荷增大,并且会加快导向轴承的磨损,所以调节预紧力的大小十分重要。

2.2.2 纵向大车传动机构纵向大车的传动采用齿轮齿条传动,由伺服电机通过减速机传送给大车齿轮,以实现割炬的纵向直线运动。

图5 纵向大车传动机构大车齿条安装在纵向导轨的侧面,大车齿轮与伺服电机及减速机一起安装在回转座上,为了提高传动精度,齿轮齿条传动利用弹簧机构来自动消除齿侧间隙。

图5为齿侧间隙消除机构,齿轮齿条间的接触力由压缩弹簧产生,其大小可以通过调节螺杆来进行调节。

弹簧力的大小必须保证在正常传动过程中齿轮与齿条不脱开,且需要有足够的刚度,以保证传动机构的刚度。

这种机构还有一个作用就是在机床发生撞车时,齿轮齿条能够脱开,以保护传动机构,所以弹簧力的大小必须适当。

2.2.3 横向割炬小车导向机构模向割炬小车方向采用2根圆柱形导轨(图6-1),该导轨嵌在方型的基座上,以保证导轨的刚度。

图6-1 横向割炬小车导向机构图6-2 偏心调节机构放大图横向导向机构采用4对特制导向轴承来实现导向行走,上部构。

如图6-2下部导向轴承采用偏心销轴固定,可以通过转动偏心销轴的角度并产生一定的预紧力,这样提高了横向割炬小车的运动刚度。

调节偏心销轴时,先要适当将紧固螺钉拧松,然后用扳手转动偏心销轴,调整完后,将紧固螺钉拧紧。

2.3 等离子电源等离子提供切割图7 MAX200等离子电源组成框图3 等离子弧切割过程分析等离子切割是以高温、高速的等离子弧为热源,它以压缩气体为工作介质, 通过被压缩气体电离形成高温、高速的等离子电弧,将被切割的金属或非金属局部熔化(或蒸发),同时用高速、高压气流将已熔化的金属或非金属“吹离”基体而形成狭窄而光洁切口的一个过程。

3.1 割炬的结构及功能割炬是等离子弧切割的关键部件,直接关系等离子切割的效率及质量。

如图8所示,主要零件有电极(Electrode)、喷嘴(Nozzle)、涡流环(Swirl Ring)、保护套(Retaining Cap)、保护罩(Shield)、水管(Water Tube)。

喷嘴(Nozzle) 电极(Electrode)涡流环(Swirl Ring) 水管(Water Tube)保护气出水进水等离子气图8 割炬装配图1.喷嘴在割炬中主要有以下功能:1)等离子喷嘴是通过使旋转的等离子气体收缩、喷射,对等离子电弧弧柱产生“机械压缩”、“热收缩”、“磁收缩”等效应,使其能量密度和冲击力增加,达到切割的目的。

2)等离子弧喷嘴产生引导电弧的功能,其工作过程是,先以电极为阴极,喷嘴为阳极,在电场的作用下,通过使电极与喷嘴间等离子气电离产生引导电弧,当引导电弧的焰流接触工件后,焰流接通了电极与工件之间的电流通路,此时工件取代喷嘴作为阳极,与电极间产生切割等离子弧,同时继电器切断喷嘴上的电路。

3)等离子喷嘴具有耐高温性能和较好的导热性,等离子弧的弧柱温度高达30000℃以上,弧柱从喷嘴的φ2mm小孔中穿过,使喷嘴温度很高。

2.涡流环的主要功能是产生旋转的等离子气等离子气流旋转喷射结构如图9所示,它是先通过涡流环将气体改变成切向气流旋转,然后再进行收缩和喷射。

图9 切割示意图我们知道等离子气体在高速旋转时,离心作用使温度较低密度较高的气体向外侧移动,温度高而密度低的气体向中间移动,这样就在喷嘴的喷射孔内形成了径向的外冷内热的温度梯度。

这种梯度增加了等离子气对弧柱的“热缩”和“磁缩”效应。

在“机械收缩”的共同作用下,使等离子弧柱能量密度更高,挺直性更好,冲击力更大。

由此可见,在其它条件相同的情况下,等离子气流的旋转速度越高,则对等离子弧柱的收缩效果越好。

3.2 弧压高度控制在切割过程中等离子割炬与工件的高度距离控制很重要,其高度距离不仅造成等离子电弧参数( 弧压 ,切割电流) 的变化,而且直接影响切割斜角和表面切割质量。

在实际切割过程中,由于板材不可避免的会有变形,使割炬与钢板之间的切割高度不断发生变化,为保证切割质量,割炬必须上、下调整以稳定电弧在正常值的范围内切割。

图10 弧压与切割高度的关系根据理论研究,如图10所示,割炬的切割高度与弧压成一定的比例关系,利用这一原理,通常我们利用弧压来控制割炬的高度,称为弧压调高。

4 常见质量问题产生的原因及解决措施评定数控等离子切割质量好坏可从以下三个方面来判断: 切割斜角的大小、熔渣量的多少、切割断面波纹的深度等。

操作工可以通过调节弧压、切割电流、切割速度、工作气压等来改善切割质量。

下面从切割斜角、熔渣、切割断面波纹这三个方面来进行分析讨论。

4.1切割斜角如图11所示,切割斜角(切割角度)指的是切割边部和垂直线的夹角。

假如切割非常完美,则切割斜角接近于0度。

图11 切割斜角图12 割炬高度对切割斜角的影响如图12所示,调节割炬高度可以改变切割斜角,可以通过调节弧压来改变割炬高度。

4.2 熔渣1.顶部熔渣位于割缝的顶部两侧,这种溶渣是飞溅而形成的,减小弧压可以使顶部溶渣消失。

图13 高速熔渣2.高速熔渣这种溶渣较小,在割缝的底部,其产生的原因可能是由于喷嘴损坏、电流过低、速度过快、切割高度过高造成的。

清除时需铲除或打磨,可以通过更换电极喷嘴、减小速度、降低弧压等方法来减少高速熔渣。

图14 高速熔渣3.低速熔渣这是大量沉积而成的球状溶渣。

其产生的原因是电流过高、速度过低、切割高度过低造成的,可以通过增加切割速度及增加弧压来减小低速熔渣。

图15 低速熔渣4.3切割断面波纹切割斜角、熔渣及切割表面相互影响,表面平滑与粗糙与熔渣量取决于适当的速度。

凹形的切割面是由于割炬到工件的距离太小或易损件烧损;凸形切割面是由于割炬到工件的距离太大或易损件烧损。

前面所述的质量问题通常可通过选择合适的切割电流、切割速度、弧压、调节工作气压和及时更换电极、喷嘴、涡流环等易损件的办法加以解决。

在实际切割加工的实践中,经常会出现如图16所示,为波浪状的切割断面波纹,这种波纹表面光洁,排列很整齐,看上去是很有规律的纹路。

这种切割断面波纹采用常规的调节切割参数的方法是没法解决的。

图16 切割断面波纹图17 比较好的切割断面这种波纹是长期以来一直困扰我们维修人员的一个难题。

那么这种波纹是如何产生的呢?通过多年的维修实践,我们发现,出现这种波纹的原因主要是由于机床的机械结构及机床传动系统的刚性不够,导致机床在运行时发生振动及抖动而产生的。

机床刚性的好坏直接关系机床的加工精度,机床刚性不够有两大方面的原因。

其一是设备生产厂家设计、制造及安装调试方面的原因:1.机床本体的机械结构刚性(如横梁、端梁结构等)不够;2.机床传动系统及导向机构的设计不够合理;3.机床导轨、导向轴承、齿轮齿条等零部件的材质及热处理质量较差,导致零部件的耐磨性差,使用寿命短。