离合器助力器综合性能检测系统设计

- 格式:doc

- 大小:27.50 KB

- 文档页数:3

![离合器助力器综合性能检测系统设计[论文]](https://img.taocdn.com/s1/m/afa268e0172ded630b1cb674.png)

离合器助力器综合性能检测系统设计【摘要】根据“zq2005型离合器助力器装配、实验规范”的企业标准,研究了离合器助力器的综合测试性能,并进行了气压密封性、液压密封性和输入-输出工作性能的检测,设计了基于数据采集卡、运动控制卡、油压增压器、电气比例阀和电磁阀等元器件的综合测试系统,基于mfc开发了检测系统的数据采集和数据处理模块。

最后,设计了利用检测仪对离合器助力器进行性能测试的实验流程,并对1608zb7c-010的天龙离合器助力器进行综合测试实验 ,对比于国外仪器所测得的测试数据和曲线,本检测系统达到了测试要求,结果正确。

【关键词】离合器助力器密封性比例阀1-二联件;2-大储气罐;3、7-电气比例阀;4-小储气罐;5、6、13-电磁阀;8-液压传感器;9-油压增压器;10-调压阀;11-油杯;12-零泄漏阀;14-进气口;15-进油口;16-力传感器;17-位移传感器;18-伺服电机离合器助力器是汽车安全性能的关键部件[1]。

离合器助力器部件的产品质量的优劣性直接影响到汽车的传动性能和安全性能,所以开发研制离合器助力器综合性能检测系统,不仅满足了该部件大批量检测的需要,而且保证了该部件在上前线前的产品质量[2]。

目前我国对离合器助力器的测试还没有统一的行业技术标准,各个厂家根据多年生产的经验或根据国内几个大的厂家的企业标准进行测试,因而测试系统的设计千差万别,很多企业把设计的离合器助力器综合性能检测系统作为企业的保密资料,并未发表过。

本文设计的离合器助力器检测系统采用更高精度的传感器,对其性能测试方式展开深入研究,融入计算机控制和机电一体化技术,保证检验的精确性和监测数据的准确性,完善离合器助力器综合性能,可选择性地针对其密封性和输入-输出工作性能进行测试。

1 测试项目分析离合器助力器的工作原理图[3]如图1所示。

图中为离合器处于接合状态,即离合器踏板处在放松位置,离合器主缸3内无油压。

此时,助力器控制部分的排气阀16打开,进气阀17关闭,助力缸2内高压空气排出。

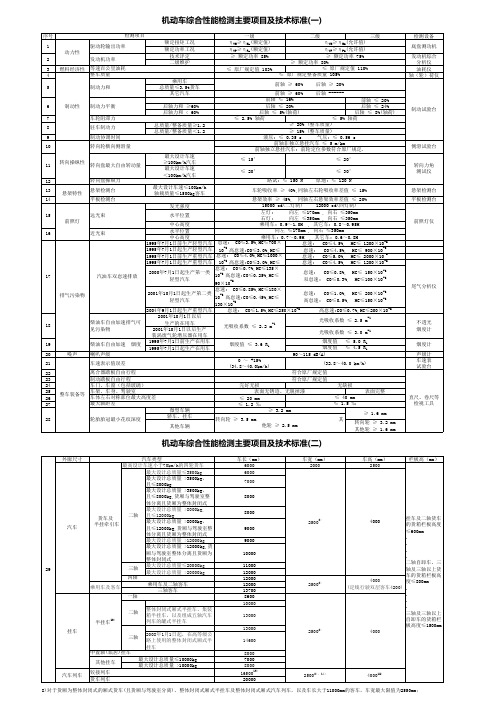

机动车综合性能检测主要项目及技术标准(一)

机动车综合性能检测主要项目及技术标准(二)

8)对于货厢为整体封闭式的厢式货车(且货厢与驾驶室分离)、整体封闭式厢式半挂车及整体封闭式厢式汽车列车,以及车长大于11000mm的客车,车宽最大限值为2550mm;

10)运送不可拆解物体的低平板专用半挂车车宽限值3000mm;车长限值不适用于运送不可拆解物体的低平板专用半挂车、运送车辆的专用半挂车(但与牵引车组成的列车长度需符合本标准规定)和运送单箱长度大于12.2m(40英尺)集装箱的框架式集装箱半挂车;

13)运送不可拆解物体的低平板列车和运送单箱长度大于12.2m(40英尺)集装箱的框架式集装箱列车除外;自2008年1月1日起,与整体封闭式厢式半挂车组成的铰接列车在高等级公路上使用时,车长最大限值为18100mm;

14)运送不可拆解物体的低平板挂车列车车宽限值3000mm;

15)对于集装箱挂车列车指装备空集装箱时的高度。

2007年1月1日以前,集装箱挂车列车的车高最大限值为4200mm。

注:第一类轻型汽车指设计乘员数不超过6人(包括司机),且最大总质量≤2500kg的M1类车。

第二类轻型汽车指除第一类车以外的其他所有轻型汽车。

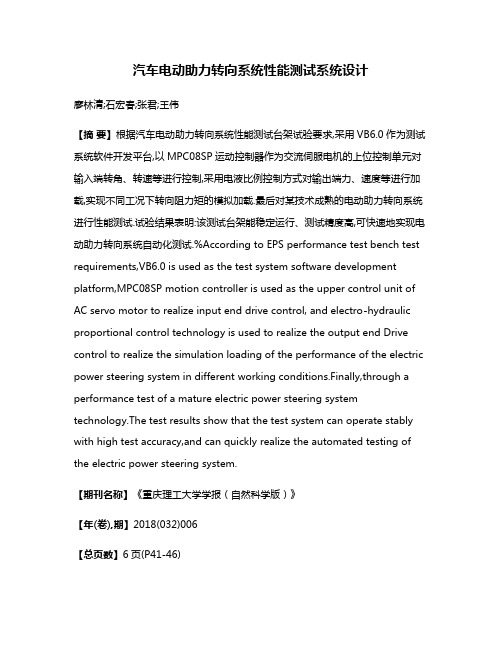

汽车电动助力转向系统性能测试系统设计廖林清;石宏春;张君;王伟【摘要】根据汽车电动助力转向系统性能测试台架试验要求,采用VB6.0作为测试系统软件开发平台,以MPC08SP运动控制器作为交流伺服电机的上位控制单元对输入端转角、转速等进行控制,采用电液比例控制方式对输出端力、速度等进行加载,实现不同工况下转向阻力矩的模拟加载.最后对某技术成熟的电动助力转向系统进行性能测试.试验结果表明:该测试台架能稳定运行、测试精度高,可快速地实现电动助力转向系统自动化测试.%According to EPS performance test bench test requirements,VB6.0 is used as the test system software development platform,MPC08SP motion controller is used as the upper control unit of AC servo motor to realize input end drive control, and electro-hydraulic proportional control technology is used to realize the output end Drive control to realize the simulation loading of the performance of the electric power steering system in different working conditions.Finally,through a performance test of a mature electric power steering system technology.The test results show that the test system can operate stably with high test accuracy,and can quickly realize the automated testing of the electric power steering system.【期刊名称】《重庆理工大学学报(自然科学版)》【年(卷),期】2018(032)006【总页数】6页(P41-46)【关键词】电动助力转向系统;电液比例控制;性能测试;助力特性【作者】廖林清;石宏春;张君;王伟【作者单位】汽车零部件先进制造技术教育部重点实验室,重庆 400054;汽车零部件先进制造技术教育部重点实验室,重庆 400054;重庆理工大学机械工程学院,重庆400054;重庆理工大学机械工程学院,重庆 400054【正文语种】中文【中图分类】U463电动助力转向系统(electric power-assistant sterring,EPS)相比液压助力转向系统更节能、环保,并能兼顾汽车低速转向轻便性和高速直线行驶稳定性,因此得到了广泛的应用,是当前动力转向技术研究的主要方向。

汽车综合性能检测实验室检测范围及依据目录1、系统试验(含暖风或水箱) (1)2、冷凝器试验(R134A) (2)3、蒸发器芯/总成试验(R134A) (3)4、压缩机试验 (4)5、电动压缩机试验 (5)6、暖风装置试验 (6)7、蒸发器风机试验 (6)8、冷凝器风机试验 (7)9、水箱散热器试验 (7)1、系统试验(含暖风或水箱)系统试验能力测量范围:1,750~14,000W(制冷)本中心检测依据标准:QC/T657-2000《汽车空调制冷装置试验方法》;QC/T656-2000《汽车空调制冷装置性能要求》;GB/T21361-2008《汽车用空调器》;JB/T6914《汽车空调器性能试验方法》。

依据上述标准,确定检验工况:蒸发器室干球温度27.00℃;蒸发器室湿球温度19.50℃;蒸发器风速2.50m/s;冷凝器室干球温度35.00℃;冷凝器风速4.50m/s;膨胀阀进口过冷度5.00℃;压缩机转速1800rpm;压缩机箱温度65℃。

其他需要客户提供的参数:压缩机排量;离合器吸合电压V。

注:在设备测量范围内,客户也可以根据实际需要设定工况,并提供上述相关参数。

2、冷凝器试验(R134a)冷凝器试验能力测量范围:2,600~21,000W(散热)本中心检测依据标准:GB/T21361-2008《汽车用空调器》;Q/LQP002-2010《汽车空调器冷凝器》依据上述标准,确定检验工况:冷凝器入口侧空气干球温度:35℃±1℃;冷凝器进口压力:1.518MPa(表压);过冷度:5℃(过冷式冷凝器采用15℃);过热度:25℃;迎面空气风速:4.5m/s。

注:在设备测量范围内,客户也可以根据实际需要设定工况,并提供上述相关参数。

出口接头带M22×1.5螺母进口接头带M24×1.5螺母。

影响汽车综合性能检测结果的因素分析摘要:汽车综合性能检测站是在汽车不解体或不完全解体的前提下,主要对汽车的动力性、经济性、安全性、可靠性以及噪声、污染排放等状况进行检测,并提供公正的、科学的数据,是实施在用车辆技术管理的手段。

文章主要依据GB/T17933、汽车综合性能检测站通用技术要求等国家和省标准要求设计,分析汽车综合性能检测站的不合格检测数据,对已出现的异常数据根据不同的情况,采取不同的处理方法。

关键词:汽车综合性能检测结果;影响因素;数据分析;异常数据汽车综合性能检测是汽车运输业车辆技术管理的主要内容。

它是检查、鉴定车辆技术状况和维修质量的重要手段,是促进维修技术发展,实现视情修理的重要保证。

汽车综合性能检测的具体检测业主务由汽车综合性能检测站承担,因此汽车综合性能检测站应对所出具的检测报告承担相应的法律责任,必须保证检测工作的公正性、科学性和先进性。

数据质量的好坏至关重要,它直接影响到检测结果的客观性和真实性,一个劣质的数据,容易引发客户的质疑,产生纠纷,直接影响汽车综合性能检测站的信誉,甚至造成负面的社会影响。

1 不合格数据的分析不合格检测数据是所检项目与适用的国家标准产生了偏差,提示检测车辆在被检项目方面存在安全隐患、故障隐患或舒适性问题。

现就汽车综合性能检测站常用检测项目的不合格数据存在的问题予以分析。

1.1 制动数据分析在反力式滚筒制动试验台上检测汽车制动性能时,制动系常见故障形式有制动力偏低、同轴左右轮制动力差值过大、制动协调时间过长和车轮阻滞力过大等。

1.1.1 液压制动系(1)各车轮制动力均偏低,主要原因有制动踏板自由行程过大,制动液中有空气,制动液变质,制动主缸故障,制动助力器效能不佳或失效。

(2)个别车轮制动力偏低,主要原因是该车轮制动器故障或该轮轮毂轴承油封松旷破损;若同一制动回路两车轮制动力均偏低,则应检查该制动回路是否有空气或不密封处。

(3)同轴左右轮制动力差值过大故障原因同(2);在制动力上升阶段左右轮差值过大应检查制动间隙是否适当、自调系统是否正常,若在制动释放阶段左右轮差值过大则应检查制动轮缸及制动回位弹簧。

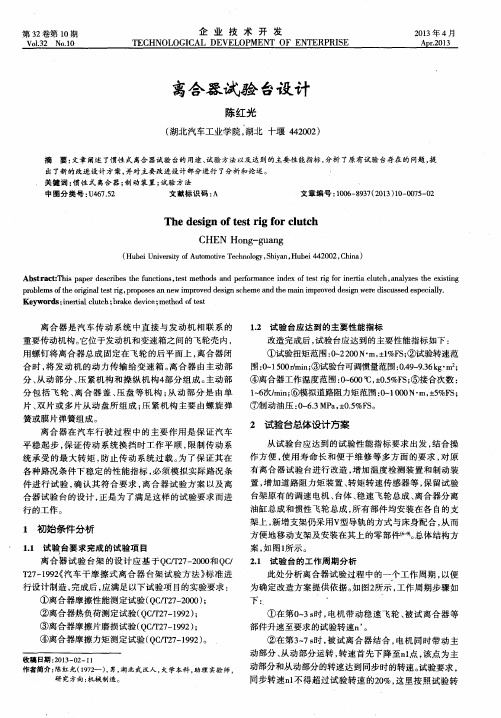

汽车离合器总成综合性能检测设备的研制与开发作者:赵鹏威来源:《科技创新导报》2011年第19期摘要:汽车离合器总成综合性能试验台它能够模拟汽车的实际工况,依据汽车行业标准《QC/T27-2004汽车干摩擦式离合器台架试验方法》中的离合器摩擦性能试验要求,对离合器总成进行综合性能试验,可以有效地考核离合器总成在传递动力和实际运转过程中的可靠性、耐久性、接合与分离的平顺性和传递发动机扭矩的能力,从而保证离合器总成的产品质量。

关键词:汽车离合器试验台工控机PLC中图分类号:U463.2 文献标识码:A 文章编号:1674-098X(2011)07(a)-0006-02汽车离合器是汽车传动系中重要的安全部件,一般安装在发动机与变速箱之间,飞轮总成及盖总成与发动机曲轴端部相连接,从动盘总成通过盘毂套在变速箱的一轴上,从动盘总成的摩擦面片夹压在飞轮总成与盖总成中间,靠摩擦来传递扭矩。

通过分离轴承操纵离合器的分离与接合,实现将发动机扭矩传递给变速箱齿轮系。

要求离合器总成保证汽车平稳起步便于换挡保护传动系统防止其过载,用来实现或切断对传动系的动力传递。

合格的离合器性能在保证汽车传动系的负载能力、汽车的寿命,增强起步和换档的平稳性以及减轻驾驶员的劳动强度等方面都有着极其重要的作用。

为了保证汽车在行车时的安全性,采用台架试验的方法可以在与实际工况相近的条件下来考察其摩擦性能和耐用性,以确保离合器总成的产品质量。

1 主机结构设计与工作原理试验台由机械主机、调速系统、测量控制系统三部分组成。

机械主机是对离合器综合性能进行试验和测试的基础,调速和测量控制系统分别完成主从动部分的转动、试验动作的控制与性能测试。

试验台主机结构由主电机、联轴器、变速箱、试验件安装机构、分离机构、转矩测量机构、联轴器、惯量飞轮组、制动机构、道路阻力矩机构、移动滑台、底座、油缸、液压站等部分组成。

其中主电机和变速箱作为驱动装置,被试离合器总成(主动部分)与其端部相连的飞轮总成一起旋转;利用液压系统控制离合器的分离机构实现离合器总成的接合与分离动作,并可监控离合器的接合、分离速度及分离行程和分离力;惯量飞轮组用于模拟汽车的载重量,道路阻力矩机构用来模拟汽车坡路起车和爬坡试验,制动装置用于提供旋转部分的刹车,可通过改变惯量飞轮组中的惯量飞轮和道路阻力矩的大小来模拟不同车型离合器总成的使用工况;通过更换花键轴组件可对不同规格的离合器进行综合性能试验和测试。

制动主缸综合性能测试系统设计制动主缸测试是评估汽车制动系统性能的重要手段之一。

在制动主缸测试中,主要测试其制动力的准确性、装配质量及机械健康状况,表现在推力、回弹力、密封性、最大制动力等指标上。

因此,制动主缸综合性能测试系统的设计显得尤为重要。

一、测试系统的设计要求设计制动主缸测试系统要符合以下要求:(1)高度自动化:系统应尽可能自动化,减少操作人员操作过程中的干预,提高测试的可重复性和稳定性。

(2)高精度:测试系统应具备高精度传感器和高精度采样器,以确保测试数据的准确性。

(3)高可靠性:为了确保测试数据质量,测试系统应具备高度可靠性,能够长时间运转且不出现误差。

(4)高效:测试系统的测试速度应快,以节约时间和成本。

二、测试系统的设计1、软件设计测试系统的软件主要负责驱动数据采集器,采集测试装置的实时数据,并将采集的数据进行处理,以产生测试结果。

测试结果包括制动主缸推力、回弹力、密封性、最大制动力等指标。

在处理数据时,还需要考虑数据的精度,以确保测试结果的准确性。

为了提高测试过程的自动化,在软件中应设置测试参数、自动运行和自动计算等功能。

2、硬件设计测试系统的硬件包括传感器、数据采集器、计算机等。

其中,测力传感器应与测试系统坐标系对应,以确保有对应的力的标准方向;数据采集器通常选用高灵敏度和高精度的传感器,以确保数据的准确性和稳定性;计算机应配置高性能硬件设备,以确保数据的稳定性和速度。

3、测试棚在设计测试棚时,应考虑到测试数据的稳定性和准确性。

测试棚应该能够保证良好的光照和通风,以确保测量结果的准确性。

同时,测试棚应该有条件控制环境温度和湿度等因素的影响,以确保测试过程的稳定。

在测试棚的设计中,还应该考虑主缸的安装固定和测试人员的操作空间。

4、测试数据的处理测试完成后,应对测试数据进行处理和分析,以得到重要的测试指标信息,如最大制动力、密封性、回弹力等参数。

同时,还可以根据这些数据得到关于主缸性能的评估报告,以提供给制动系统设计人员参考。

10.16638/ki.1671-7988.2020.24.022基于ADRC算法的Ibooster电子助力器综合性能检测系统*赵静1,郭斌2,孙正2,范伟军2(1.杭州沃镭智能科技股份有限公司,浙江杭州310018;2.中国计量大学计量测试工程学院,浙江杭州310018)摘要:电子助力器的性能直接影响制动力的传递效率,为此,设计了一套针对电子助力器综合性能的自动化检测系统。

参考汽车行业标准中对真空助力器的检测要求与检测方法,制定出针对电子助力器的各测试项及性能指标,设计了包含电缸加载系统、测控管路系统、数据采集系统的测试台架,以及检测软件。

利用ADRC控制算法对电缸加载系统进行控制,有效缩短电缸加速时间,实现小位移高速度的电缸加载,实验表明该算法满足系统电缸高速加载需求。

最后选用某一电子助力器产品进行多次综合性能测试,测试结果满足系统检测重复性的要求。

关键词:电子助力器;综合性能;ADRC;检测系统中图分类号:U463 文献标识码:A 文章编号:1671-7988(2020)24-64-05Integrated Performance Testing System of Ibooster Electronic Booster Basedon ADRC Algorithm*Zhao Jing1, Guo Bin2, Sun Zheng2, Fan Weijun2(1.Hangzhou Wolei Intelligent Technology Co., Ltd., Zhejiang Hangzhou 310018;2.School of Metrology and Test Engineering, China Jiliang University, Zhejiang Hangzhou 310018)Abstract: The performance of the electronic booster directly affects the transmission efficiency of the braking force. There -fore, an automated detection system for the comprehensive performance of the electronic booster is designed. With reference to the testing requirements and testing methods for vacuum boosters in the automotive industry standards, the test items and performance indicators for electronic boosters were formulated, and a test bench including an electric cylinder loading system, measurement and control piping system, and data acquisition system was designed., And detection software. The ADRC control algorithm is used to control the electric cylinder loading system, which effectively shortens the acceleration time of the electric cylinder and realizes the small displacement and high speed electric cylinder loading. Experiments show that the algorithm meets the high speed loading requirements of the system electric cylinder. Finally, a certain electronic booster product is selected for multiple comprehensive performance tests, and the test results meet the requirements of system detection repeatability.Keywords: Electronic booster; Comprehensive performance; ADRC; Detection systemCLC NO.: U463 Document Code: A Article ID: 1671-7988(2020)24-64-05作者简介:赵静(1980-),女,杭州人,在职研究生,工程师,就职于杭州沃镭智能科技股份有限公司,主要从事汽车零部件智能化技术方向的研究。

BA功能真空助力器综合性能检测系统

陆艺;阙飚;金浪滨

【期刊名称】《仪表技术与传感器》

【年(卷),期】2014(000)009

【摘要】针对目前国内真空助力器性能检测设备只能检测输入输出特性及密封性的问题,设计了一套BA功能真空助力器综合性能检测系统.该系统可对真空助力器的输入输出特性、密封性、BA功能(紧急制动功能)、反应释放时间和空行程5大关键性能做全面检测.同时,引入了随动平衡理论,验证了加载速度对输入输出特性的影响并运用AMEsim仿真模型,分析了加载速度对助力比的影响,确定了助力器测试时的最佳加载速度.实验结果表明:该系统能精确的对真空助力器综合性能进行评判.【总页数】6页(P52-56,59)

【作者】陆艺;阙飚;金浪滨

【作者单位】中国计量学院计量测试工程学院浙江杭州310018;中国计量学院计量测试工程学院浙江杭州310018;中国计量学院计量测试工程学院浙江杭州310018

【正文语种】中文

【中图分类】TH7

【相关文献】

1.真空助力器性能在线检测系统的研究 [J], 金浪滨;陆艺;范伟军;阙飚

2.真空助力器-制动主缸总成综合性能测试系统的研制 [J], 沈向东;吴华陆

3.基于差压传感器和LabVIEW的真空助力器主缸泄漏量检测系统研究 [J], 于保军;周广禄

4.运用虚拟仪器技术的汽车真空助力器性能检测系统设计 [J], 吴灵芳;宋小辉;周霞

5.带有BA功能的汽车真空助力器性能检测装置研究 [J], 平景汉;马朝永;马刚;靳敌因版权原因,仅展示原文概要,查看原文内容请购买。

离合器助力器综合性能检测系统设计

【摘要】根据“ZQ2005型离合器助力器装配、实验规范”的企业标准,研究了离合器助力器的综合测试性能,并进行了气压密封性、液压密封性和输入-输出工作性能的检测,设计了基于数据采集卡、运动控制卡、油压增压器、电气比例阀和电磁阀等元器件的综合测试系统,基于MFC开发了检测系统的数据采集和数据处理模块。

最后,设计了利用检测仪对离合器助力器进行性能测试的实验流程,并对1608ZB7C-010的天龙离合器助力器进行综合测试实验,对比于国外仪器所测得的测试数据和曲线,本检测系统达到了测试要求,结果正确。

【关键词】离合器助力器密封性比例阀

1-二联件;2-大储气罐;3、7-电气比例阀;4-小储气罐;5、6、13-电磁阀;8-液压传感器;9-油压增压器;10-调压阀;11-油杯;12-零泄漏阀;14-进气口;15-进油口;16-力传感器;17-位移传感器;18-伺服电机

离合器助力器是汽车安全性能的关键部件[1]。

离合器助力器部件的产品质量的优劣性直接影响到汽车的传动性能和安全性能,所以开发研制离合器助力器综合性能检测系统,不仅满足了该部件大批量检测的需要,而且保证了该部件在上前线前的产品质量[2]。

目前我国对离合器助力器的测试还没有统一的行业技术标准,各个厂家根据多年生产的经验或根据国内几个大的厂家的企业标准进行测试,因而测试系统的设计千差万别,很多企业把设计的离合器助力器综合性能检测系统作为企业的保密资料,并未发表过。

本文设计的离合器助力器检测系统采用更高精度的传感器,对其性能测试方式展开深入研究,融入计算机控制和机电一体化技术,保证检验的精确性和监测数据的准确性,完善离合器助力器综合性能,可选择性地针对其密封性和输入-输出工作性能进行测试。

1 测试项目分析

离合器助力器的工作原理图[3]如图1所示。

图中为离合器处于接合状态,即离合器踏板处在放松位置,离合器主缸3内无油压。

此时,助力器控制部分的排气阀16打开,进气阀17关闭,助力缸2内高压空气排出。

整个活塞杆上无推力输出,离合器不可能分离。

当踩下离合器踏板时,主缸中产生油压,油分两路,一路到分缸可直接推动分离拨叉6,另一路到助力器的控制部分,克服弹簧阻力推动柱塞10向右移动,关闭排气阀门16,打开进气阀门17,此时由储气筒19来的压缩空气通过进气阀17进入加力气缸2,推动气缸活塞1向右,由气缸活塞推力加上前一路分缸油压直接产生的推力一起推动分离拨叉6,使离合器分离。

“ZQ2005型离合器助力器装配、试验规范”要求进行工作开始点试验、全负荷工作试验、全行程试验、寿命试验以及和输入-输出工作性能等多项测试,考虑到仪器设计、经济成本等各方面因素,所有测试项目同时在一台仪器上实现的难度有点大,要求技术太高。

相对比较之下,分开设计各种项目测试的系统从各方面上来说比较划算。

本论文所设计的测试项目是离合器助力器的密封性和输入-输

出工作性能测试。

1.1 气压密封性测试

离合器助力器的气压密封性测试分为关闭态、平衡态和全开态气密性测试[4]。

当进油口不输入液压,由计算机输出控制信号,通过电气比例阀向离合器助力器进气口输入设定的气压,电磁开关阀截止气路,保压设定的时间,由气压传感器测试压力降低,并通计算机显示压力降曲线,记录压力降数值,此过程为关闭态气密性测试;而平衡态气密性的测试是在其他条件不变的情况下只改变进油口的液压为0.8-1.0MPa;全开态气密性测试则在其他条件不变的情况下改变进油口的液压为2-4MPa。

1.2 液压密封性测试

测试液压范围为1-16MPa,可由用户通过计算机软件

离合器助力器是汽车安全性能的关键部件[1]。

离合器助力器部件的产品质量的优劣性直接影响到汽车的传动性能和安全性能,所以开发研制离合器助力器综合性能检测系统,不仅满足了该部件大批量检测的需要,而且保证了该部件在上前线前的产品质量[2]。

目前我国对离合器助力器的测试还没有统一的行业技术标准,各个厂家根据多年生产的经验或根据国内几个大的厂家的企业标准进行测试,因而测试系统的设计千差万别,很多企业把设计的离合器助力器综合性能检测系统作为企业的保密资料,并未发表过。

本文设计的离合器助力器检测系统采用更高精度的传感器,对其性能测试方式展开深入研究,融入计算机控制和机电一体化技术,保证检验的精确性和监测数据的准确性,完善离合器助力器综合性能,可选择性地针对其密封性和输入-输出工作性能进行测试。

1 测试项目分析

离合器助力器的工作原理图[3]如图1所示。

图中为离合器处于接合状态,即离合器踏板处在放松位置,离合器主缸3内无油压。

此时,助力器控制部分的排气阀16打开,进气阀17关闭,助力缸2内高压空气排出。

整个活塞杆上无推力输出,离合器不可能分离。

当踩下离合器踏板时,主缸中产生油压,油分两路,一路到分缸可直接推动分离拨叉6,另一路到助力器的控制部分,克服弹簧阻力推动柱塞10向右移动,关闭排气阀门16,打开进气阀门17,此时由储气筒19来的压缩空气通过进气阀17进入加力气缸2,推动气缸活塞1向右,由气缸活塞推力加上前一路分缸油压直接产生的推力一起推动分离拨叉6,使离合器分离。

“ZQ2005型离合器助力器装配、试验规范”要求进行工作开始点试验、全负荷工作试验、全行程试验、寿命试验以及和输入-输出工作性能等多项测试,考虑到仪器设计、经济成本等各方面因素,所有测试项目同时在一台仪器上实现的难度有点大,要求技术太高。

相对比较之下,分开设计各种项目测试的系统从各方面上来说比较划算。

本论文所设计的测试项目是离合器助力器的密封性和输入-输出工作性能测试。

1.1 气压密封性测试

离合器助力器的气压密封性测试分为关闭态、平衡态和全开态气密性测试[4]。

当进油口不输入液压,由计算机输出控制信号,通过电气比例阀向离合器助力器进气口输入设定的气压,电磁开关阀截止气路,保压设定的时间,由气压传感器测试压力降低,并通计算机显示压力降曲线,记录压力降数值,此过程为关闭态气密性测试;而平衡态气密性的测试是在其他条件不变的情况下只改变进油口的液压为0.8-1.0MPa;全开态气密性测试则在其他条件不变的情况下改变进油口的液压为2-4MPa。

1.2 液压密封性测试

测试液压范围为1-16MPa,可由用户通过计算机软件

统报警与错误显示。

3 测试实验与数据分析

针对1608ZB7C-010的天龙离合器助力器进行综合测试,主要包括密封性和输入-输出工作性能测试,每项测试进行10次测试,分别取10组数据进行分析。

3.1 气压密封性的实验流程设计

测量气压密封性时,首先通过计算机控制伺服电机顶紧离合器助力器,关闭态气压密封性的测试时是打开电气比例阀3和电磁阀5,关闭电气比例阀7,向离合器助力器的进气口输入600KPa的气压,进油口不输入液压,关闭电磁阀5,设定保压时间为15S,由气压传感器读出压力值。

平衡态密封性的测试时打开电气比例阀7和电磁阀13,通过油压增压器向离合器助力器进油口输入0.6MPa的液压,气压控制回路向离合器助力器进气口输入设定的气压600KPa,电磁阀13和零泄漏阀14关闭,保压时间为15S,由气压传感器读出压力值。

最后的全开态密封性测试是在平衡态测量的条件上,只改变液压的值为6MPa,由气压传感器读出压力值。