基于PLC控制的辊压线连续切断装置的设计

- 格式:pdf

- 大小:887.81 KB

- 文档页数:4

基于PLC实现的连锁功能在胶带运输机控制系统中的设计及应用【摘要】胶带运输机在工业生产中扮演着至关重要的角色,其控制系统的设计直接影响生产效率和安全性。

本文通过基于PLC实现的连锁功能,提出了一种有效的控制系统设计方案。

文章首先介绍了胶带运输机的基本工作原理和PLC在工业控制中的应用。

随后详细阐述了连锁功能的概念及在控制系统中的设计原则,并给出了具体的实现方法。

最后对连锁功能在实际应用中的效果进行了评估,表明其在提高系统稳定性和安全性方面具有显著效果。

本文的成功应用案例表明基于PLC实现的连锁功能在胶带运输机控制系统中具有重要意义。

未来的发展方向和优化建议将为该技术在工业控制领域的进一步应用提供有益指导。

【关键词】关键词:胶带运输机控制系统、PLC、连锁功能、设计原则、工作原理、实现方法、效果评估、成功应用、未来发展方向、优化建议。

1. 引言1.1 胶带运输机控制系统的重要性胶带运输机控制系统的重要性在于提高生产效率和产品质量,实现自动化生产和智能化管理,减少人为操作错误和生产事故的发生,提高生产安全性和稳定性。

胶带运输机控制系统能够实现对胶带运输机进行精确的控制和调节,保证产品在生产线上的顺畅运输和稳定工作,提高生产效率和产品质量。

胶带运输机控制系统还可以实现生产数据的实时采集和分析,帮助企业管理者及时掌握生产过程的数据信息,为企业生产管理决策提供科学依据。

胶带运输机控制系统的应用不仅可以提高企业的生产效率和产品质量,还可以促进企业的智能化升级和产业转型,增强企业的竞争力和发展潜力。

1.2 PLC在工业控制中的应用PLC(Programmable Logic Controller)是一种专门用于工业控制的计算机设备,它可以根据预先编写的程序来控制各种工业设备和生产过程。

PLC在工业控制中的应用非常广泛,可以用于控制各种机械设备、生产线、自动化系统等。

相比传统的控制方式,PLC具有更高的可靠性、灵活性和精确性,可以满足不同工业环境下的控制需求。

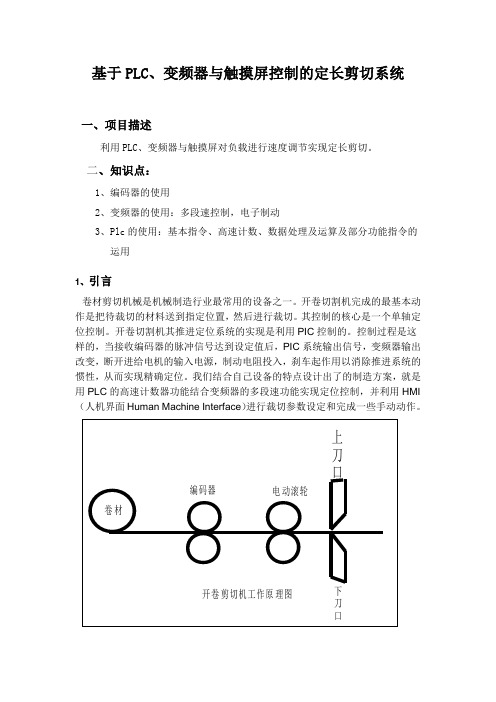

基于PLC、变频器与触摸屏控制的定长剪切系统一、项目描述利用PLC、变频器与触摸屏对负载进行速度调节实现定长剪切。

二、知识点:1、编码器的使用2、变频器的使用:多段速控制,电子制动3、Plc的使用:基本指令、高速计数、数据处理及运算及部分功能指令的运用1、引言卷材剪切机械是机械制造行业最常用的设备之一。

开卷切割机完成的最基本动作是把待裁切的材料送到指定位置,然后进行裁切。

其控制的核心是一个单轴定位控制。

开卷切割机其推进定位系统的实现是利用PIC控制的。

控制过程是这样的,当接收编码器的脉冲信号达到设定值后,PIC系统输出信号,变频器输出改变,断开进给电机的输入电源,制动电阻投入,刹车起作用以消除推进系统的惯性,从而实现精确定位。

我们结合自己设备的特点设计出了的制造方案,就是用PLC的高速计数器功能结合变频器的多段速功能实现定位控制,并利用HMI (人机界面Human Machine Interface)进行裁切参数设定和完成一些手动动作。

2、设计的可行性分析现在的大多PLC都具有高速计数器功能,不需增加特殊功能单元就可以处理频率高达几十或上百KHz的脉冲信号,而卷材剪切机对进给系统的精度和响应速度要求不是很高。

可以通过对切纸机进给系统相关参数的计算,合理的选用编码器,让脉冲频率即能在PLC处理的范围内又可以满足进给的精度要求。

在进给过程中,让PLC对所接收的脉冲数与设定数值进行比较,根据比较结果驱动相应的输出点对变频器进行输出频率的控制,实现接近设定值时进给速度变慢,从而减小系统惯性,达到精确定位的目的。

另外当今变频器技术取得了长足的发展,使电机在低速时的转矩大幅度提升,从而也保证了进给定位时低速推进的可行性。

3、主要控制部件的选取3.1 PLC的选取针对这些必需的输入点数,选用了FX1s-30MR的PLC,由于输入点少,从而为选用低价位的FX1s系列PLC成为可能,因为FX1s系列PLC输入点最多只有16点。

基于西门子PLC的切断机定长切断控制系统陈兰【摘要】在工业生产加工中,切断机是必不可少的一种设备,其在桥梁、隧道和水利等工程领域应用广泛.针对汽车制造业中挤出生产线对于切断机能够实现定长切断、超差分拣、自动纠偏和挤出连续的要求,文章设计了一套基于西门子S7-300PLC的切断机定长切断控制系统.通过将CPU313-2 DP作为核心控制器,再配以PS30710A电源模块、E6C2-CWZ6C编码器模块、FESTO二位三通电磁阀、电感式接近开关和光电开关器件,对系统硬件进行了组态设计.软件上,系统通过STEP75.2编程软件对系统进行封装SFB47的作业功能,使用循环中断测速、切断流程、分拣流程、组合切断分拣程序并设计中断程序和启动按钮及初始化模块编程,最终完成了切断机定长切断控制系统的设计.【期刊名称】《无线互联科技》【年(卷),期】2017(000)011【总页数】2页(P145-146)【关键词】切断机;CPU313-2DP;STEP75.2【作者】陈兰【作者单位】苏州高等职业技术学校,江苏苏州 215000【正文语种】中文进入21世纪,中国工业经济得到飞速发展,切断机在国内的运用越来越多。

同时随着我国加入WTO,切断机的出口量逐年增加,因此国内外对于切断机的需求不断增加。

虽然我国切断机行业得到一定发展,但和其他发达国家相比在技术上还存在一定差距,主要表现在:国外切断机偏心轴的偏心距较大,更容易管理;在承受过载荷、疲劳失效、磨损等方面更有优势;每分钟切断次数要比国内高;切断机的控制精度较高,更适合工业化加工作业;国外观质量更是精益求精。

因此,我国切断机还需不断改进。

在汽车制造中,汽车密封件生产企业使用的挤出生产线有连续挤出、间隔切断的特点。

为了生产的连续和稳定,挤出机需要保持稳定的挤出速度,而最终产品需要定长切断包装,所以切断机不仅要实现定长切断、超差分拣、自动纠偏,还需要协调连续挤出和时间切断的运行,不能在切断过程中牵扯或阻挡挤出工作。

毕业设计(论文)题目基于PLC的自动切锁管机控制系统设计指导教师院别班级学号姓名二〇一一年三月二十日基于PLC的自动切锁管机控制系统设计摘要:随着自动行业的发展,在生活生产中到处都出现了不同种类的自动化设备。

在当今的工业领域中,板材管料切割是成品加工过程中最为重要的步骤,也是保证成品质量的重要工序。

本文在基于PLC的切割机控制系统设计中,设计了PLC控制系统总体方案,给出了软、硬件设计与实现方案。

在硬件设计部分,阐述了电动机主电路及其电器控制电路的设计过程,给出了这两个电路的电器元件的选择结果。

在控制电路的设计部分,阐述了I/O接线图的设计过程,给出PLC及其输入/输出元件的选择结果。

在软件设计部份详细地阐述了PLC用户程序的设计过程,其中包括对公用程序、手动程序、自动程序与故障报警程序的设计过程的阐述,并给出了上述所有程序的梯形图和指令表。

关键词:切割机;PLC;控制系统。

The System Design of The Automatic Cutting Machine Base on PLC Profession:Automation Class:D072 Name:Zheng-Zhong Instructor:Ganfei Lou Abstract:With the development of automatic industry,various kinds of automatic equipments appear all around of our life and production.In today's industrial field,Incising the material of tube and plank stuff is not only the most important step during the procedure of processing finished products but the important process of ensuring the products'quality.Designed the PLC control system a total project in according to the PLC static cutting the machine control system design, give soft, hardware design and carry out a project. Design part in the hardware, elaborate the design process of the electric motor main electric circuit and its electric appliances control electric circuit, gave the choice of these two electric appliances components of electric circuits the result. Be controlling the design part of the electric circuit, elaborate I/O to connect the design process of the line diagram, give the PLC and the choice of its input/output component the result. Design the design process that the part elaborated the PLC customer procedure in detail in the software, include among them to the public procedure, hand to move the design process that the procedure, automatic procedure and give alarm signal procedure to elaborate, and gave above-mentioned all trapezoid diagrams of procedures and the repertoire. Keywords:cutter; PLC; control system目录第一章概述 (1)1.1切割机发展现状 (1)1.2切割机控制方法与控制系统的确定 (1)1.3PLC的特点 (2)1.4本文主要设计内容 (3)第二章系统的设计 (4)2.1切割机主要构造及技术参数 (4)2.1.1 切割机主要构造及动作过程 (4)2.1.2 切割机技术参数 (4)2.2电气元件的选择 (5)2.3控制电路设计 (8)2.3.1 控制系统电路图 (8)2.3.2 PLC硬件接线图及I/O端口分配 (9)2.3.3 电气元件的配置 (12)第三章软件设计 (14)3.1系统的软件设计概述 (14)3.2公用程序设计 (14)3.3手动程序设 (15)3.4自动程序设计 (16)3.4.1 自动控制程序 (16)3.4.2 自动输出程序 (19)3.4.3 自动回原点程序 (20)3.5报警程序 (21)第四章系统的安装与调试 (22)4.1程序的仿真和调试 (22)4.2系统的安装 (22)第五章总结 (24)参考文献 (25)致谢词 (26)附录一 PLC外部接线图 (27)附录二元件清单 (28)附录三总程序指令表 (29)第一章概述随着自动行业的发展,在生活生产中到处都出现了不同种类的自动化设备。

![一种基于PLC控制系统与液压的自动切割装置[实用新型专利]](https://img.taocdn.com/s1/m/0ad1f41d443610661ed9ad51f01dc281e43a5677.png)

(19)中华人民共和国国家知识产权局(12)实用新型专利(10)授权公告号 (45)授权公告日 (21)申请号 202020120492.9(22)申请日 2020.01.19(73)专利权人 新疆中塑联合节水科技有限公司地址 830002 新疆维吾尔自治区乌鲁木齐市高新技术产业开发区(新市区)北区工业园环园路1635号(72)发明人 钱朝云 (74)专利代理机构 北京科亿知识产权代理事务所(普通合伙) 11350代理人 王昊(51)Int.Cl.B23D 33/02(2006.01)B23D 21/00(2006.01)(54)实用新型名称一种基于PLC控制系统与液压的自动切割装置(57)摘要本实用新型公开了一种基于PLC控制系统与液压的自动切割装置,液压自动切割机本体顶面安装有支撑板,支撑板顶面安装有定位组件,支撑板顶面另一端安装有活动板,导向孔两端均套接有夹持板,夹持板底端位于导向孔内部位置处贯穿安装有丝杆,丝杆一端安装有伺服电机,滚动槽内部处转动安装有滚动杆,支撑板顶面一端设置有驱动组件,T型槽内部两端均滑动安装有定位块,定位块顶面一端焊接有定位套管,驱动电机输出轴端安装有驱动轮,本实用新型利用伺服电机带动丝杆转动,进而带动两个夹持板相互靠近,夹持板进行夹持,大尺寸的管道夹持方便,并利用固定板和活动板配合输送,便于进行切割操作,夹持稳定,提高切割的精确度。

权利要求书1页 说明书3页 附图4页CN 211516245 U 2020.09.18C N 211516245U1.一种基于PLC控制系统与液压的自动切割装置,包括液压自动切割机本体(1),其特征在于:所述液压自动切割机本体(1)顶面安装有支撑板(2),所述支撑板(2)顶面安装有定位组件(3),所述定位组件(3)包括固定板(301)、活动板(302)、导向孔(303)、夹持板(304)、滑孔(305)、丝杆(306)、螺纹孔(307)、伺服电机(308)、滚动槽(309)和滚动杆(310);所述固定板(301)通过螺栓安装于支撑板(2)顶面,所述支撑板(2)顶面另一端安装有活动板(302),所述活动板(302)和固定板(301)顶面均开设有导向孔(303),所述导向孔(303)两端均套接有夹持板(304),所述夹持板(304)对应对应导向孔(303)顶端处开设有滑孔(305),所述夹持板(304)底端位于导向孔(303)内部位置处贯穿安装有丝杆(306),所述夹持板(304)对应丝杆(306)位置处开设有螺纹孔(307),所述丝杆(306)一端安装有伺服电机(308),所述固定板(301)顶面、活动板(302)顶面和夹持板(304)侧面均开设有滚动槽(309),所述滚动槽(309)内部处转动安装有滚动杆(310),所述伺服电机(308)输入端与外部电源电性相连。

plc课程设计切断机一、课程目标知识目标:1. 学生能够理解PLC(可编程逻辑控制器)的基本原理及其在切断机控制中的应用。

2. 学生能够掌握切断机的工作流程及PLC编程中的相关指令。

3. 学生能够描述常见传感器的工作原理,并了解其在切断机控制中的作用。

技能目标:1. 学生能够运用PLC进行切断机的简单控制程序编写。

2. 学生能够通过实际操作,对切断机进行故障排查及维护。

3. 学生能够利用已学知识,解决实际问题,提高动手能力。

情感态度价值观目标:1. 学生能够培养对自动化控制技术的兴趣,提高学习积极性。

2. 学生能够认识到PLC技术在工业生产中的重要性,增强职业认同感。

3. 学生能够树立安全意识,养成良好的操作习惯,遵循工作规程。

课程性质:本课程为实践性较强的课程,结合理论讲解与实际操作,旨在帮助学生掌握PLC在切断机控制中的应用。

学生特点:学生已具备一定的电气基础知识和PLC基本操作技能,具有较强的学习兴趣和动手能力。

教学要求:教师需注重理论与实践相结合,关注学生的个体差异,激发学生的学习兴趣,培养其解决问题的能力。

在教学过程中,将目标分解为具体的学习成果,便于教学设计和评估。

二、教学内容1. PLC基础知识回顾:包括PLC的基本原理、结构、工作方式及其在工业控制中的应用。

- 教材章节:第一章《PLC概述》- 内容列举:PLC的组成、工作原理、常见编程语言。

2. 切断机工作原理及控制要求:介绍切断机的基本结构、工作流程及其控制要求。

- 教材章节:第二章《工业控制设备》- 内容列举:切断机结构、工作原理、控制参数。

3. PLC在切断机控制中的应用:讲解如何利用PLC实现切断机的控制。

- 教材章节:第三章《PLC控制程序设计》- 内容列举:PLC编程指令、程序设计方法、控制程序实例。

4. 传感器在切断机控制中的应用:介绍常见传感器的工作原理及其在切断机控制中的作用。

- 教材章节:第四章《传感器与执行器》- 内容列举:传感器分类、工作原理、选型与应用。

基于PLC的轧辊焊接控制系统设计徐鹿眉;郑国华;李萍【摘要】轧辊焊接设备是钢厂生产中的关键设备,其主要功能是进行焊件组合变位、焊枪溜板行走、丝极摆动、焊丝运送和焊接电源控制等.采用基于PLC的现场总线控制系统(FCS),实现埋弧焊接工艺要求的各种功能,提高焊接质量,实现焊接自动化.【期刊名称】《黑龙江工程学院学报(自然科学版)》【年(卷),期】2010(024)002【总页数】4页(P55-57,78)【关键词】轧辊;埋弧焊接;可编程控制器;现场总线控制系统;组合变位【作者】徐鹿眉;郑国华;李萍【作者单位】黑龙江工程学院,电子工程系,黑龙江哈尔滨150050;黑龙江工程学院,电子工程系,黑龙江哈尔滨150050;黑龙江工程学院,电子工程系,黑龙江哈尔滨150050【正文语种】中文【中图分类】TP291 概述轧辊焊接设备应用埋弧焊施焊有3个基本环节:在焊件待焊接缝处均匀堆敷足够颗粒状焊剂;导电嘴和焊件分别接通焊接电源两极以产生焊接电弧;自动送进焊丝并移动弧和焊件实施焊接。

轧辊埋弧焊自动控制技术包括两个方面:一是对自动焊过程的顺序控制,实现3个基本环节控制;二是对弧焊设备和焊接过程的自动控制,包括弧焊机输出特性的控制,焊接过程自动跟踪及焊接过程的自适应控制等。

其主要功能是进行焊件组合变位、焊枪溜板行走、丝极摆动、焊丝运送和焊接电源控制等。

2 系统硬件设计轧辊焊接设备应用现场总线技术组成现场总线控制系统,实现焊接设备的自动化控制。

基于PLC的轧辊焊控制系统如图1所示。

本系统为多主多从、单生产厂商设备的DP混合系统。

FCS包括2个主站和2个从站。

主站主要进行监视和协调控制从站,从站主要进行焊接运动控制。

从站为外围设备,没有总线控制权,仅当接受到的信息给予确认或当主站发出请求时向它发送信息。

应用西门子S7-300和S7-200系列的PLC,组成FCS中的基本现场控制单元。

CPU315-2DP、CPU224XP 和 TP170A三者之间的通信协议为PROFIBUS现场总线协议。

摘要定长剪切控制是工业应用中常见的问题,原料的定长切割作为生产线所必需的一道工序,其自动化程度和精度对整条生产线的产量和成品质量以及原料的利用率都起着重要的作用。

本文在分析和研究了定长剪切控制和可编程控制器的应用现状后,提出了基于PLC 的定长剪切控制系统。

定长剪切控制系统的核心是运动控制。

该系统采用了西门子S7-200PLC,以交流伺服驱动器控制锯车运动,提高了剪切的精度与可靠性。

文中在分析控制要求的基础上,详细论述了相关数学模型的建立、PLC外电路的设计、人机交互界面的设计以及PLC控制程序的设计。

其中的数学建模主要包括启动残长计算、实时速度和实时长度计算以及交流伺服电动机多段速度曲线的控制模型。

PLC控制设计的重点是程序结构设计、高速计数脉冲的读取、交流伺服电动机的线性加减速控制以及基于PLC的PTO功能的高速脉冲输出控制。

本系统主要的模块有人机交互模块和运动控制模块。

在人机交互模块中显示器件采用LCD触摸屏,操作简单、界面友好。

运动控制模块中主要的工作是交流伺服电机的脉冲发送、方向控制以及输入输出信号的处理等。

系统控制灵活可靠,编程简洁。

关键字:定长剪切;PLC;交流伺服;人机交互AbstractConstant length cut control is common in industrial application and it is an important procedure in the production line. The degree of automatist and precision of constant length cut of raw material play an important role in improving the yield of the whole production line, the quality of finished products and the utilization of raw material.In this thesis, I analyze the current situation of the application of Constant length cut control and Programmable control, and then introduce a system based on PLC constant length cut control. The core of constant length cut control system is motion control. In this system, I adopt Siemens S7-200PLC,controling the Saw car movement with Ac servo drive,which improve the accuracy and precision of the cut.Based on analyzing the requirement of the control, I illustrate the foundation of related mathematical model and the design of PLC external circuit, MSMMI and PLC control program in details. Among these, mathematical model executes calculation of starting residual long, real-time speed and real-time length, as well as control model of multi-stage speed curve of AC servomotor. The key point of PLC control design is the design of program design, the read of high-speed counter pulse, the linear acceleration deceleration control of AC servomotor and high-speed counter pulse output control based on PLC with PTO function. Man-machine interactive module and Motion control module are the main modules in the system. In the man-machine interactive module, LCD touch screen is applied for its simplicity of operation and friendly interface. And the primary chore of motion control locates in the pulse transmission, direction control and signal proceeding of input and output of AC servo motor. The control of the system is reliable and flexible with concise program.Keywords:Constant length cut;PLC;AC servo motor;Man-machine interactive module目录1 绪论 (1)1.1 定长剪切系统的国内外发展现状 (1)1.2 PLC的概述 (2)1.3 本课题的来源及意义 (2)1.4任务分析 (3)1.5总体的设计方案 (3)2 数学模型的建立 (5)2.1启动残长的计算 (6)2.2 实时长度的计算 (7)2.3 加速度的转换计算 (7)3 人机交互界面设计 (9)3.1人机交互系统的意义 (9)3.2 触摸屏的选择 (9)3.3界面的设计 (10)4 PLC与交流伺服驱动器的选型 (12)5 外电路与气动回路设计 (13)5.1系统外电路设计 (13)5.2 锯车气动回路设计 (13)6 PLC控制程序设计 (15)6.1 PLC端子分配图 (15)6.2 主程序设计 (16)6.2 测速子程序设计 (16)6.3 计算子程序设计 (18)6.3.1 实时长度的计算程序设计 (18)6.3.2 启动残长计算子程序设计 (19)6.3.3 加速度转换计算子程序设计 (20)6.4 加速追踪子程序设计 (21)6.5 执行子程序设计 (24)6.6返回零点子程序设计 (25)6.7 自动运行子程序设计 (26)6.8 模拟运行子程序设计 (27)6.9 手动运行子程序设计 (28)结束语 (30)致谢 (31)参考文献 (32)附录A 英文原文 (33)附录B 中文翻译 (41)1绪论本章首先对PLC的应用现状及定尺飞锯的发展现状进行了简要的分析介绍,之后引出了本课题的研究意义,并对本文的主要内容做出简要概括。

教学单位学生学号永城职业学院毕业设计 (论文)题目:基于plc三节皮带起停控制设计年级:学号:姓名:专业:指导教师:2011 年 6 月 19 日永城职业学院毕业设计(论文)评价表基于PLC三节皮带顺序起停控制设计摘要皮带机是皮带输送机的简称,皮带机运用输送带的连续或间歇运动来输送各种轻重不同的物品,既可输送各种散料,也可输送各种纸箱、包装袋等单件重量不大的件货,用途广泛。

它的控制形式也多种多样,它可以由单片机,PLC,以及计算机来控制,由于PLC为主构成的控制系统具有可靠性高、控制功能强大、性价比高等优点,是目前工业自动的首选控制装置,故本设计中采用PLC集中控制的办法,本设计中利用PLC简单可视化的程序,采用了手动和自动控制的两种不同的控制方式。

可编程逻辑控制器,一种数字运算操作的电子系统,专为在工业环境应用而设计的。

它采用一类可编程的存储器,用于其内部存储程序,执行逻辑运算,顺序控制,定时,计数与算术操作等面向用户的指令,并通过数字或模拟式输入/输出控制各种类型的机械或生产过程。

是工业控制的核心部分。

中央处理单元(CPU)是PLC的控制中枢。

它按照PLC系统程序赋予的功能接收并存储从编程器键入的用户程序和数据;检查电源、存储器、I/O以及警戒定时器的状态,并能诊断用户程序中的语法错误。

当PLC投入运行时,首先它以扫描的方式接收现场各输入装置的状态和数据,并分别存入I/O映象区,然后从用户程序存储器中逐条读取用户程序,经过命令解释后按指令的规定执行逻辑或算数运算的结果送入I/O映象区或数据寄存器内。

等所有的用户程序执行完毕之后,最后将I/O映象区的各输出状态或输出寄存器内的数据传送到相应的输出装置,如此循环运行,直到停止运行。

关键词:皮带机,PLC,手动控制,自动控制,中央处理单元(CPU),控制接线图目录第一章前言 (1)第二章总体方案的确定 (2)2.1 方案对比 (2)2.1.1 工业控制计算机控制 (2)2.1.2 继电器控制系统 (2)2.1.3 单片机控制 (2)2.1.4 PLC控制 (2)2.2 方案确定 (2)第三章程序设计的接线图 (3)3.1 PLC控制系统的抗干扰措施 (3)3.2 PLC故障诊断 (3)3.3 plc程序设计接线图 (4)第四章硬件设计 (5)4.1 方案设计 (5)4.1.1 设计任务 (5)4.1.2 控制要求 (5)4.2 PLC型号选择 (5)4.2.1 PLC的组成结构 (5)4.2.2 PLC的工作原理 (7)4.2.3 FX2N的性能及选型 (7)4.2.4 PLC的端子分配及外部接线 (8)4.3 传感器的选择 (9)4.3.1 传感器简介 (9)4.3.2 压力传感器 (10)4.4 皮带电机的选型及其外部接线 (12)4.4.1 Y2系列异步电机 (12)4.4.2 主回路电机的外部接线图 (13)4.5 其它硬件选型 (13)4.5.1 接触器 (13)4.5.2 热继电器 (13)4.5.3 空气开关 (14)第五章软件设计 (15)5.1 控制要求 (15)5.2 程序的实现 (15)第六章 plc带式输送机在实际中的应用 (18)参考文献 (19)致谢 (20)第一章前言PLC即可编程控制器(Programmable logic Controller),是指以计算机技术为基础的新型工业控制装置。

基于松下PLC的平板电池辊压治具的设计与实现发布时间:2021-12-10T08:36:18.100Z 来源:《科学与技术》2021年9月26期作者:丁俊[导读] 过程分析,实时溯源.投入生产过程后运行稳定可靠,对精益化生产提升明显,得到了客户的认可,对后续产品设计有重要参考意义.丁俊广东恒翼能科技有限公司广东省东莞市 523127摘要:本文针对电子厂平板电脑生产组装工序中的电池辊压环节,根据客户具体要求并结合辊压的电池是锂电池(对辊压的实时压力值要求比较高)的这一情况,设计出基于松下FP-XH系列PLC控制的平板电池辊压治具,可在生产时根据现场实际需要切换成在线式(前后工站通讯以SMEMA协议为基础)或离线式(人工按按钮)来工作,在实时生产中能将产品数据(条码扫描器扫到的条码,模拟量数据如辊压设定压力值,实时压力值,偏差值等)及时通过RS232C通信模块反馈给MES系统中,便于产品管理,过程分析,实时溯源.投入生产过程后运行稳定可靠,对精益化生产提升明显,得到了客户的认可,对后续产品设计有重要参考意义.关键词:PLC;条码扫描器;模拟量;RS232C;SMEMA协议;MESDoi:10.3969/j.issn.1006-7043.中图分类号:(TP23/TP273)文献标识码:A/B 文章编号:1006-7043 (2006) xx-xxxx-xDesign and Realization of Flat Battery Rolling Fixture Based on Panasonic PLCJun Ding(1. Guangdong Hynn Technology Co., Ltd, Dong Guan City, Guangdong Province, China,523127)Abstract:This article aims at the battery rolling process in the production and assembly process of the tablet computer in the electronics factory. According to the specific requirements of the customer and combined with the situation that the rolled battery is a lithium battery (the real-time pressure value of the rolling is relatively high), the design is based on The Panasonic FP-XH series PLC-controlled flat battery rolling jig can be switched to online (the front and rear station communication is based on SMEMA protocol) or offline (manually press the button) during production according to the actual needs of the site. In real-time production, product data (barcode scanned by barcode scanner, analog data such as roll pressure setting pressure value, real-time pressure value, deviation value, etc.) can be fed back to the MES system through the RS232C communication module in time, which is convenient for product management. Process analysis, real-time traceability. After being put into the production line, the operation is stable and reliable, and the improvement of lean production is obvious. It has been recognized by customers and has important reference significance for subsequent product design.Keywords:PLC; Scanner; Analog; RS232C; SMEMA protocol; MES1 引言随着社会的飞速发展,锂电池作为3C类产品的主要能源供应的应用范围越来越广泛,占据着很重要的市场份额,前景非常广阔.同时对搭载锂电池的设备的安全性要求也越来越高,我们在新闻报道中也多次遇到手机,平板电脑在使用或充电中发生起火,冒烟甚至爆炸的事件,其中最著名的当属2016年三星Note7爆炸门事件,最终结果导致原本在中国大陆有一定市场份额并被部分国民认可的三星手机在以后的国内销量越来越少,到现在基本在市面中见不到三星手机的身影,2019年10月三星电子在中国惠州的工程停工并关闭,意味着三星电子将停止在中国生产手机产品,由此可见电池对产品的影响及其严重.现在的平板电脑所用的电池基本全是锂电池,对平板电脑的性能发挥和客户使用起到至关重要的作用.电池的生产制造、组装环节出现无法及时发现的安全隐患会对购买的客户有很大的影响.本文针对组装环节中的电池辊压这一工序进行设计,由可编程控制器PLC与相应配套模块及机械机构加上上位机(客户提供)中的软件与MES连接来组成的离线手动或在线自动控制系统,生产过程的数据实时传递给MES 系统,通过数据实时采集与结果反馈来进行辊压电池,避免出现同一电池多次辊压或没有辊压就流入下一工序的情况,其重点就在于实现了条码数据和压力值数据实时采集,上下位机通信及数据交互,共同保证产线正常生产与实时监控.2 系统简介与控制功能设计2.1 系统简介本控制系统主要由松下FP-XH PLC,威纶通TK6051ip触摸屏,压力放大器XJC-608T,模拟量模块AFPX-AD2,通信模块AFPX-COM2(二个RS232),条码扫描器NLS-FM430,加上客户处的电脑上安装与PLC通信软件组成上位机构成,系统组成见图1.2.2 主体电气控制设计本文中PLC是核心,承担设备运行,数据采集和与上位机数据交换的功能,选用性价比很高的松下FP-XH-C60T主机,自带一个与触摸屏通信的COM0口,本体上另有可以安装二个模块的插槽,其中插槽1安装AFPX-COM2通信模块(COM1连接上位机,COM2连接条码扫描器),插槽2安装AFPX-AD2模拟量模块(连接0-10V压力传感器).触摸屏用来实现人机对话,显示扫描后条码数据,电池辊压的实时压力值,设定的辊压压力值及偏差值等数据,用触摸屏软件自带的232通信协议与PLC交互数据,运动执行部分有二个轴构成,分别是水平轴和垂直轴,水平轴由松下A6电机MSMF022L1U2M,驱动器MADLN15SE及模组机构构成,垂直轴由雷赛步进电机57CM23,驱动器DM556及模组机构构成.上位机用来以无协议通信模式接受PLC发过来的条码数据和实时传送的辊压压力数据,并做反馈给PLC是否判断OK的信号.前工站和后工站通过以SMEMA协议为基础扩展的IO通信来进行放料出料,对接人工的话需要在触摸屏中设定相应的参数,设定后通过员工放物料到位后按按钮来启动一次自动动作,后站工序员工取走后,下一个物料继续按这种方法来做.2.3 控制要求将产品放入到位,由人员按下启动按钮或前面的机台通过SMEMA协议来与机台交互信号,产品进入,扫码,完成后将扫到的条码传输至MES系统,MES反馈是否OK信号,OK继续进入开始辊压,NG则设备发出报警提示,辊压过程中实时将压力数传输至MES,压力数据不在范围内,压辊抬起并报警,在范围内辊压完毕流程下一站交由人工拿走或通过SMEMA协议流给下一工站,返回继续做下一个循环继续生产,具体控制要求可见图2的设备动作流程.图 22.4 条码扫描器通信设定参考厂家条码扫描器的说明书设置,与PLC通信模块AFPX-COM2通信设置如图3.连接PLC本体插槽1的COM2端,站号:1,通信模式:通用通信(无协议通信),通信速率:38400 bps,传输数据长度:8位,偶校验,停止位 1,以CR + LF为结束标志位,接收缓存区是从DT800开始的60个字.图 32.5 与客户端MES通信设定经过与客户沟通,决定与客户MES系统采用通用通信(由双方指定通信格式及模式)来执行数据交互,通信设置如图4.连接PLC本体插槽1的COM1端,站号:10,通信模式:通用通信(无协议通信),通信速率:115200 bps,传输数据长度:8位,无校验,停止位 1,以CR 为结束标志位,接收缓存区是从DT2500开始的100个字.图 4 2.6 与触摸屏通信设定与触摸屏通信采用触摸屏软件自带通信协议来执行数据交互,通信设置如图5.连接PLC本体的COM0端,站号:1,设备类型:Panasonic FP/KW,接口类型:RS232,通信速率:38400 bps,传输数据长度:8位,奇校验,停止位 1 .图 5 2.7 与前后工站通信设定以SMEMA协议为基础,在原有的基础上新增加一组IO信号(使用5号和6号脚),即前后工站放料或出料完毕信号来确保前后机动作安全稳定,具体接线图请看下面的图6.图 63 控制系统的电路设计3.1 主控电路根据具体设计要求,主控电路图如图7,图8,图9.图 8图 93.2 PLC的IO地址分分配表IO地址分配表如表1表 14 PLC程序和触摸屏画面设计控制系统程序的设计采用作者本人的经验设计法设计,结合其他项目的经验教训总结出一套完整的程序流程,在手动、自动、模拟量、RS232C串口通信等子程序都按这一规律来做,选用松下的FPWIN GR7 软件(版本:2.28)来进行主程序编写,触摸屏采用威纶通公司的EB PRO软件(版本:6.05.01)来编写画面.4.1 PLC程序设计程序按照平板电脑下腔体组装顺序来设计,分入料,扫码,辊压,出料四个部分.(1)入料部分:执行完启动步骤后,由前一个工站的作业员手动或自动设备通过以SMEMA 协议为基础的IO通信放物料,物料安放正确,如果安放不正确设备无法进行下一步动作并报警,放料完毕后由人员按下按钮或IO交互信号通信完毕自动启动,入料部分控制部分程序如图10.(2)扫码部分:物料进入后,水平轴电机流到扫码位置,开始扫码,在设定的扫码次数内将扫到的条码,反馈给MES系统并且设备也与上一个条码做比对,在确认MES反馈OK并且与上一个条码不一致的情况下,程序确认本物料条码OK,进入下一步,入料部分控制部分程序如图11.(3)辊压部分:扫码OK后,水平电机流到关于中间位置,垂直电机先快速下降到下压一段,此时压辊还没有和电池表面有接触,然后再慢速下降到下压二段,这是机台开始进行辊压,PLC把采集到的压力值数据通过通信模块的COM1实时发送给客户端MES系统,辊压过程中实时比较当前压力值与设定压力值的差值,在偏差范围内可以继续辊压,一旦不在范围内立刻报警,装有压辊的垂直轴抬升到等待位置,入料部分控制部分程序如图12.(4)出料部分:辊压OK后,垂直轴回到等待位置,水平轴电机流到出料位,等待作业员手动拿走,或由后一工站通过以SMEMA 协议为基础的IO通信取走物料,水平轴电机回到等待位置,开始下一轮自动循环,入料部分控制部分程序如图13. (5)触摸屏画面设计:主页面显示当前扫码的条码,实时辊压压力值,设定压力值和偏差值,辊压次数,生产数量,辊压时间,动作时间等数据,详见图14图 10 入料部分程序图 12 辊压部分程序图 13 出料部分程序图 14 触摸屏主画面5 结束语本文设计的电池辊压治具在实际投入客户端后运行稳定高效,在防止物料放错及时纠正,辊压数据实时上传MES系统避免出现辊压压力偏大或过低的现场,可根据客户的实际需要切换成在线式或者离线式,提高了治具的使用通用性,降低了使用门槛,能更大的发挥治具的使用范围,得到了客户的认可,第一期客户下单4台,不久后又下单二台,为后续同样的辊压设备设计提供了借鉴和参考.参考文献:[1]阮友德.电气控制与PLC实训教程[M].北京,人民邮电出版社,2006.[2]福建新大陆自动识别技术有限公司. .NLS-FM430用户手册.2021.[3]松下电器机电(中国)有限公司.FP-XH控制单元指令语手册.2021.[4]松下电器机电(中国)有限公司.FP-XH系列用户手册通信篇.2021.[5]松下电器机电(中国)有限公司.FP-XH系列用户手册基本篇.2021.[6]深圳市鑫精成科技有限公司.XJC-608T-CF功能操作说明书.2021.[7]威纶通科技有限公司. EB Pro使用手册【Z】,2021.作者简介:丁俊(1987-),男,大专,从事:非标自动化行业。

基于PLC的自动化生产线控制系统软件设计基于PLC的自动化生产线控制系统软件设计摘要:自动化生产线由送料单元、加工单元、装配单元、输送单元和分拣单元5个单元组成。

每个单元都有控制本单元工作过程的PLC。

控制系统要求,每个都要上电时先复位,然后才能工作;按了停止按钮后,每个单元都要把本单元的流程进行完,然后停止;按下急停按钮,立即停止工作,急停按钮回复,寻找断点继续工作。

研究以上控制要求的编程思路,并且以自动线供料单元为例,研究复位、停止、急停等控制要求编程的方法。

关键词:PLC;自动线;控制;软件设计1.自动化生产线概述自动化生产线是在流水线的基础上逐渐发展起来的,它不仅要求线体上各种机械加工装置能自动地完成预定的各道工序及工艺过程,使产品成为合格的制品;而且要求在装卸工件、定位夹紧、工件在工序间的输送、工件的分拣甚至包装等都能自动地进行。

按照规定的程序自动地进行工作,这种自动工作的机械电气一体化系统就是自动生产线(简称自动线)。

自动线一般由送料、加工、装配、输送和分拣五个单元组成。

工作目标是将供料单元料仓内的工件送往加工单元的物料台,完成加工操作后,把加工好的工件送往装配单元的物料台,然后把装配单元料仓内不同颜色的小圆柱工件嵌入物料台上的工件中,完成装配后的成品送往分拣单元分拣输出,分拣站根据工件的材质、颜色进行分拣。

文中研究的自动线由送料单元、加工单元、装配单元、输送单元和分拣单元5个单元组成。

工作目标是将供料单元料仓内的工件送往加工单元的物料台,完成加工操作后,把加工好的工件送往装配单元的物料台,然后把装配单元料仓内不同颜色的小园柱工件嵌入到物料台上的工件中完成装配后的成品送往分拣单元分拣输出,分拣站根据工件的材质、颜色进行分拣。

自动化生产线主要完成的是顺序动作,其控制器多选用可编程控制器。

可编程控制器根据检测传感部分送来的信号,按照预先设计好的控制程序,控制执行机构完成相应的动作。

文中主要研究自动线控制软件设计。