连接器插入问题8D表单

- 格式:xls

- 大小:248.50 KB

- 文档页数:2

8D报告表格范例1. 问题描述问题描述应清晰明了,包括以下要点:- 问题的现象和具体表现- 问题的发生频率和时间范围- 问题的影响范围和程度- 相关数据和证据(如有)2. 在问题解决前已尝试的措施列出已经尝试的解决措施,包括但不限于以下内容:- 维修和调整操作- 部件更换和维护- 设备和工具检查- 培训和教育措施3. 问题根本原因分析通过以下方式评估问题的根本原因:- 5W1H分析法:对问题的谁、何地、何时、何故、如何进行分析- 鱼骨图:将问题分为人员、方法、机器、材料、测量和环境等方面进行分类分析- 逻辑树:通过逻辑关系确定问题根本原因4. 实施的纠正措施详细描述已经实施的纠正措施,包括以下要点:- 执行的具体步骤和操作- 使用的工具和设备- 参与的人员和责任分工- 预计的实施时间和进度安排5. 纠正措施的效果验证验证所采取纠正措施的效果,包括以下内容:- 确认问题是否被解决- 检查是否出现其他问题- 对纠正措施效果进行评估和记录6. 预防措施的制定根据问题的原因和纠正措施,制定预防措施以防止问题再次发生,包括以下要点:- 针对问题根本原因的改进措施- 强化操作规范和流程控制- 培训和技能提升计划7. 实施预防措施的计划制定实施预防措施的计划,包括以下要点:- 执行的具体步骤和操作- 使用的工具和设备- 参与的人员和责任分工- 预计的实施时间和进度安排8. 结论和总结总结报告的主要内容和结果,包括以下要点:- 问题的原因和解决过程- 实施的纠正和预防措施- 问题解决的效果和预防措施的计划以上是一份典型的8D报告表格范例,可以根据具体情况进行调整和修改。

该报告用于对问题进行系统化的分析和解决,并制定预防措施以避免问题再次发生。

在编写报告时,应确保信息准确、简明扼要,以便他人能够清晰理解问题及其解决过程。

深圳市XXX有限公司XXXTechnology Co.,Ltd客户投诉8D报告编号Report NO:JY20190401投诉信息描述Description of Customer complaint客户名称Customer Name问题类型Problem Type产品名称及型号Product Nameand Model问题严重程度Problem Severity投诉来源SourceXXX市场消费者使用退回1PCS电源损坏.12V/1.5A国标严重客户市场D0:准备Preparation主题Subject 电源适配JY005A-1201500C/插墙式-中规/1.5A/12V,市场消费者使用退回1PCS电源损坏.(吉音编码JY-12V15AC-0018-0557)接收日期Date Received2019/04/10D1:团队Team成员Team Members 组长:品质部:生产部:工程部:业务部:采购部:D2:问题描述Problem Description12V/1.5A国标,市场上退回1PCS电源损坏.胶壳已裂开.电解电容鼓包,输入部分线路损坏.D3:应急措施Containment Action(s)可插入文本、附件(文件、图片等)Insert Text and/or attachments (documents, pictures, etc.) 1)收到不良品后,立即组织技术、品质、生产人员一起分析.生产日期是2018年07月22日,2) (1410700574)此生产周期” 20180722”交货数量8100 PCS.3)查询厂内此批产品库存有50PCS。

责任人:Responsible:完成日期:Completion Date:2019/04/10D4:根本原因Root Cause(s)可插入文本、附件(文件、无图片等)Insert Text and/or attachments (documents, pictures, etc.)测试产品有C5电解电容、F1保险丝、NTC热敏电阻、BD1桥硅元件损坏.产品损坏的有三种原因:一.产品雷击时,浪涌电压造成损坏.产品雷击测试,差模4KV,在不同的相位下(0、90 、180 、270相位)各5次测试,测试结果输出正常。

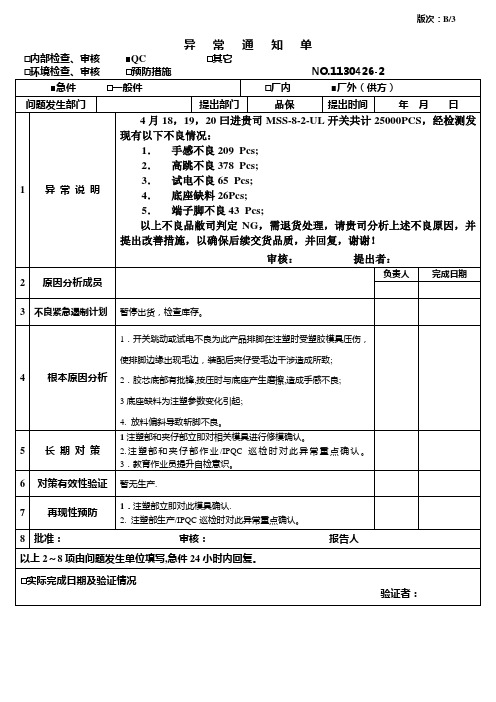

版次:B/3有 限 公 司异 常 通 知 单□内部检查、审核 ■QC □其它□环境检查、审核 □预防措施 NO.130426-3■急件 □一般件 □厂内 ■厂外(供方) 问题发生部门提出部门品保提出时间2020年04月26日1 异 常 说 明进贵司TP6152T 开关,经敝司生产1000PCS ,检测发现有3PCS 开关按键压伤变形、缺损(见不良图片)请贵司分析上述不良原因,提出有效改善措施,以确保后续交货品质,并回复,谢谢!审核: 提出者:2 原因分析成员负责人 完成日期2020.04.27 3 不良紧急遏制计划1. 装配部立即停止生产(暂无生产) 2.暂停出货,库存品重检。

2020.04.274 根本原因分析1.此为按键套入底座时挤压变形。

2.缺损此为注塑机在长时间运作中,注塑参数发生波动,压力偏小所致。

2020.04.275 长 期 对 策1.组装时按键应单边套入底座中不可强行挤入;2.后续生产时,注塑部每小时对注塑参数进行确认一次,发现异常及时调整,并将不良品区分处理。

3.全检QC 作100%外观检查;2020.04.276 对策有效性验证暂无库存2020.04.277 再现性预防1.装配部生产时按键与底座组立须放正,组立时,先将单边扣位按入上盖到位以后再进行另一边扣位按入。

2. IPQC 巡检/QA 抽检时对产品外观有无异常作重点确认。

2020.04.278 批准: 审核: 报告人: 以上2~8项由问题发生单位填写,急件24小时内回复。

□实际完成日期及验证情况验证者:按键压伤变形 按键缺损。

数量 PCS不良数抽样数不良率组长(Leader)唐亚娟Who 唐亚娟Date 2014.03.22Who 唐亚娟Date 2014.03.22Who 唐亚娟Date 2014.03.22D-1D-2D-3D-4D-5临时措施(Short Term Action):1.由业务与客户沟通将客户端库存品退回100%电测及过CCD,确保OK后再交货客户使用。

2.无在库品。

异常根本原因(Root Causes ):问题1、2原因分析:1.针对无法充电,经分析由于在手工剪切端子料带时作业员手法操作不当加上端子堆积过多,使 端子变形成狐形在 molding时出现有包胶现象导致无法充电。

2.针对端子PIN大面积被塑胶盖住,经分析由于端子成狐形导致 molding时端子有包胶现象;3.针对塑胶右侧厚度比左侧高,经分析由于模具镶件是由各个小组件组成,在组装模芯的过程中镶件会产生高低落差,导致molding后产品出现侧面厚度不均发生!永久矫正措施(Permanent Corrective Action):1、从2006年3月10号由手工剪端子改为机器自动切端子,现端子不会变成狐形,改善OK!2、从2006年3月10号由手工剪端子改为机器自动切端子,现无端子变形发生,molding时不会出现包胶现象,已改善OK!2PCS %8D 小组 (8D Team)厂内小组成员 / 部门(Internal Team members/Dept.)品保:唐亚娟 生产:张祖钻 工程:孟天明 销售/PMC:肖瑞生 仓库:胡天庆生管:周婷异常问题描述(Problem Description):客户抱怨1.我司2pcsConn. 无法充电。

客户初步分析为我司USB 口原材不良。

不良见客户提供之图片(如图一红色圈圈部分)。

2.功能Pin大面积,其它Pin小面积的被塑胶盖住3.塑胶内芯右侧厚度比左侧高出约0.13mm,导致插拔后塑胶内芯破损传递日期:2006-3-22审核:肖瑞生XXX精密电子有限公司8D处理报告(8D Corrective Action Report)报告编号(NO.):20060322001异常发生时机□制程 □出货检验 ■ 客户抱怨 □其它料号/品名:MicroUSBConn.LM-GO2A0510L0开立日期:2006-3-21提出:肖瑞生改善后改善前Who 唐亚娟Date 2014.03.23批准:Steven 审核: 肖瑞生 结案者:唐亚娟表单编号:FM-Q-002 版次:AD-6D-71.矫正报告是否有效? (Was The CAR Effective) ■是 □否核准:Steven 审核:肖瑞生 编制:唐亚娟2.回复原因/对策确认结论:■可以接受,进行成效跟踪 □不能接受,请重拟对策回复审核: Steven 确认人:唐亚娟改善确认correctionconfirmation■结果有效,可以结案 □不能接受,请重新检讨,再回复D-83、从2006年3月9号由之前的各个模具小镶件改为整块镶件,已改善组件时产生的高低不平,现注塑出来的产品不会出端口高低不平现象!矫正措施成效验证(Verification of Effectiveness):■可行 □不接受3月11号经生产现场主管与品保主管验证跟进,上述问题点无再发生现象,已彻底改善!永久预防再发生措施(Actions Taken to Prevent Recurrence):1、从2006年3月10号由手工剪端子改为机器自动切端子,现端子不会变成狐形,改善OK!2、从2006年3月10号由手工剪端子改为机器自动切端子,现无端子变形发生,molding时不会出现包胶现象!3、从2006年3月9号由之前的各个模具小镶件改为整块镶件,已改善组件时产生的高低不平,现注塑出来的产品不会出端口高低不平现象!改善后,整块成型件改善前多块组合小件z。

□返工/补充加工(QE/PE)□质量问题通知供应商(SQE或采购)□生产计划调整(QE)□(在线/在途/库存)零部件库存处理(PE)□通知客户/QA (公司QA或工厂QE)□国外产品处理(项目主管or品质经理)□其它相应措施说明:填写人:日期:DISCIPLINE 4: Define and Verify Root Cause (找出问题的真正原因)原因分析(责任部门填写)□设计缺陷/Design defects □规格、标准缺陷/criterion defects□工装设备缺陷/Equipment defects □检查判定缺陷(误判、错判)/Wrong verdict □制程及作业上缺陷(含料件)/Parts or assembling defects□模具、夹具缺陷/Fixture defects □其他/Others具体说明/Described in detail:□失效模式再现验证说明□改进失效验证说明附原因分析报告《》(插入附件, 空白表单在下面连接内)填写人:日期:DISCIPLINE 5:Choose and Verify Permanent Corrective Action (选择永久对策)说明:D1-第一步骤: 建立解决问题小组----由品质部召集相关人员若问题无法独立解决,通知你认为有关的人员组成团队。

团队的成员必需有能力执行,例如调整机器或懂得改变制程条件,或能指挥作筛选等。

备注:执行者不列入。

D2-第二步骤: 描述问题----由品质部收集,并向小组人员传达向团队说明何时、何地、发生了什么事、严重程度、目前状态、如何紧急处理、以及展示照片和收集到的证物。

想象你是FBI的办案人员,将证物、细节描述越清楚,团队解决问题将越快。

D3-第三步骤: 执行暂时对策---由小组人员负责执行若真正原因还未找到,暂时用什么方法可以最快地防止问题?如全检、筛选、将自动改为手动、库存清查等。

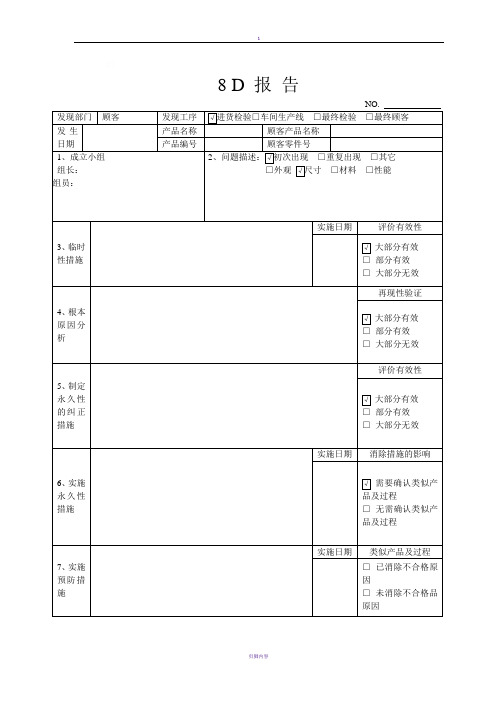

8 D 报告NO.发现部门顾客发现工序√进货检验□车间生产线□最终检验□最终顾客发生日期产品名称顾客产品名称产品编号顾客零件号1、成立小组组长:组员:2、问题描述:√初次出现□重复出现□其它□外观√尺寸□材料□性能3、临时性措施实施日期评价有效性√大部分有效□部分有效□大部分无效4、根本原因分析再现性验证√大部分有效□部分有效□大部分无效5、制定永久性的纠正措施评价有效性√大部分有效□部分有效□大部分无效6、实施永久性措施实施日期消除措施的影响√需要确认类似产品及过程□无需确认类似产品及过程7、实施预防措施实施日期类似产品及过程□已消除不合格原因□未消除不合格品原因8D格式用于监控解决问题的过程,它不是一个详尽的报告或复杂的分析,描述工具,而是一个包含了解决问题的每个步骤的集合,因而可从其中找到经提炼的基本信息.8 D steps 8D步骤(1) Team: Composition of the team in charge of solving the problem小组: 参与解决问题的所有成员所组成的集体.1) 小组中必须有一个负责人,他(她)根据需要,组织合乎要求的人成立临时团队,并负责收集要解决问题的相关数据(技术,定性,定量数据,预算,等)2)在小组首次会议中,搜集必需的专业意见,定义考核方法(详细的进程计划,其它人员要求,等)(2)问题描述: 问题及其所造成影响的描述.1) 描述在具体环境中观察到的现象,或问题造成的危险.2) 用4M+1E( Milieu)的方法定性,定量分析问题的状况.3)推荐在8D报告中采用适当的图表作为附件来描述(what, who, where, when ,how(3)短期临时措施1) 若观察到的问题直接对产品的性能和等级造成影响,立即采取措施(分类,重工,延迟交货,报废)以确保正常生产得以继续进行,直到采取纠正措施将问题解决.2)检查以确保短期临时措施有效.3)若短期临时措施有效,则实施.(4) 明确和核实原因1)从问题描述中寻找最有可能的一些原因,若有可能,做一些测试帮助寻找原因.2)检查所有考虑到的可能原因, 将它们会带来的结果与观察到的结果比较, 原因/结果矩阵图可帮助选择优先考虑哪个原因.3)识别问题的种类.(设计,程序,制程,材料,人员技巧4)探寻可能的解决方案,列出可行性,效果,实施时间等.5)建立将要实施的那些措施的检验标准.6)尽量利用各种图表(5)选择长期纠正措施1)对将要执行的长期纠正措施在实施前做进一步的确认,以核对它们是否在实施后能提供一个合乎期望的结果. 目的是解决问题的根源,要防止这些纠正措施带来任何其它的负面影响,在这种情形下,须采取其它的措施消除负面影响.2)选择或创建一个测量工具,评估在纠正过程中各项工作的功效.(6)执行长期纠正措施1) 执行长期纠正措施,更新相关文件.2)长期纠正措施的功效可通过观察问题是否重复出现来评估.(7)预防问题重复出现措施1) 修正整个质量系统(特别是问题相关的程序,技术说明书,工作说明书2)管理层同意并修正整个质量系统,是该过程的第一步,该过程或立即开始实施,或是一个不断改进的计划.(8) 项目完毕1) 关注的问题被解决,确认,核实,,被权威人士审核签名通过并存盘。

版次:B/1异 常 通 知 单□内部检查、审核 ■QC □其它□环境检查、审核 □预防措施 NO.I130413-1■急件 □一般件 □厂内 ■厂外(供方)问题发生部门提出部门品保提出时间2020年4月13日1异 常 说 明4/12进贵司TP6143 160g 开关6000PCS ,经敝司生产线生产2000PCS 时全检测发现有以下不良:1.开关不导通1PCS (经拆解,底座内附有脏物,见不良图片);2.接触电阻偏大6PCS 。

烦请贵司分析上述不良原因,提出有效改善措施,以确保后续交货品质,并回复,谢谢!审核: 提出者:2 原因分析成员负责人 完成 日期2020.04.133 不良紧急遏制计划不良波及范围(1).库存现货正常; (2).目前产线装配及电镀相关环节已要求宣导;(3).已要求客户提供不良品验证分析。

` 2020.04.134 根本原因分析1. 客户提供不良品(包括接触不良和不导通和电阻过大,(按接触阻抗不大于30m Ώ)通过我司电桥及拆解检查异常品,发现有少量脏物,脏物浮动引起接触不良。

2. 脏物经分析为银片覆盖膜及电镀残留物。

2020.04.185 长 期 对 策 1.产线终检针对此款产品电性测试每1PCS 做三次以上开关动作。

2.我司要求对电镀厂规范清洗工序和残液处理。

3.产线抽查再上线装配作业,同时做好保洁工作。

4.QA 针对上述不良项目加严检验。

` 2020.04.186 对策有效性验证1. 已通知电镀厂做好相应工作并规范清洗相关工序,下一次生产验证。

7 再现性预防1.电镀厂规范清洗工序和残液处理;2.产线抽查再上线装配作业,同时做好保洁工作。

2020.04.188 批准: 审核: 报告人:以上2~8项由问题发生单位填写,急件24小时内回复。

■实际完成日期及验证验证者:附有脏物。

版次:B/1异 常 通 知 单□内部检查、审核 ■QC □其它□环境检查、审核 □预防措施 NO.I130413-1■急件 □一般件 □厂内 ■厂外(供方)问题发生部门提出部门品保提出时间2020年4月13日1异 常 说 明4/12进贵司TP6143 160g 开关6000PCS ,经敝司生产线生产2000PCS 时全检测发现有以下不良:1.开关不导通1PCS (经拆解,底座内附有脏物,见不良图片);2.接触电阻偏大6PCS 。

烦请贵司分析上述不良原因,提出有效改善措施,以确保后续交货品质,并回复,谢谢!审核: 提出者:2 原因分析成员负责人 完成 日期2020.04.133 不良紧急遏制计划不良波及范围(1).库存现货正常; (2).目前产线装配及电镀相关环节已要求宣导;(3).已要求客户提供不良品验证分析。

` 2020.04.134 根本原因分析1. 客户提供不良品(包括接触不良和不导通和电阻过大,(按接触阻抗不大于30m Ώ)通过我司电桥及拆解检查异常品,发现有少量脏物,脏物浮动引起接触不良。

2. 脏物经分析为银片覆盖膜及电镀残留物。

2020.04.185 长 期 对 策 1.产线终检针对此款产品电性测试每1PCS 做三次以上开关动作。

2.我司要求对电镀厂规范清洗工序和残液处理。

3.产线抽查再上线装配作业,同时做好保洁工作。

4.QA 针对上述不良项目加严检验。

2020.04.186 对策有效性验证1. 已通知电镀厂做好相应工作并规范清洗相关工序,下一次生产验证。

7 再现性预防1.电镀厂规范清洗工序和残液处理;2.产线抽查再上线装配作业,同时做好保洁工作。

2020.04.188 批准: 审核: 报告人:以上2~8项由问题发生单位填写,急件24小时内回复。

■实际完成日期及验证验证者: 2020附有脏物。

连接器行业端子电镀不良8D报告案例样板8D报告案例:连接器行业端子电镀不良1.情况描述:在连接器的生产过程中,发现一批端子的电镀存在不良情况。

问题主要集中在电镀层的厚度不均匀和存在气泡、麻点等缺陷。

该批次端子属于高精度产品,质量要求较高。

2.问题分析:2.1工艺参数分析:通过检查工艺参数记录发现,电镀温度、时间等参数都在正常范围内,且符合工艺规范。

因此,问题并不是由于工艺参数调整不当导致的。

2.2原材料分析:经过对原材料进行抽样分析,未发现原材料存在质量问题。

因此,问题并不是由于原材料问题导致的。

2.3设备状态分析:检查设备运行状态,包括电镀槽、电镀设备、输送带等。

未发现设备故障或异常情况。

因此,问题并不是由于设备问题导致的。

2.4操作人员分析:对操作人员进行培训,强调操作规范,并检查其操作流程。

发现一部分操作人员操作不规范,导致端子的镀层不均匀,存在气泡、麻点等缺陷。

因此,问题主要是由于操作人员操作不规范导致的。

3.问题解决:3.1培训操作人员:针对操作不规范的操作人员进行培训,并制定详细的操作规范,确保每个环节的操作正确执行。

3.2质量控制检查:增加质量控制检查的频率和强度,对端子进行严格的质量检查,保证产品质量符合要求。

3.3镀层监控:对电镀设备进行定期的维护和保养,确保电镀液的浓度和温度等参数稳定,并设置自动报警装置,确保电镀液参数异常时及时发现并处理。

4.效果验证:经过上述措施的实施,端子电镀不良情况得到有效改善。

经过多批次产品的质量检查,端子的电镀层厚度均匀,且无气泡、麻点等缺陷。

5.预防措施:5.1制定操作规范:对操作人员进行详细的培训,制定操作规范,确保每个环节的操作正确执行。

5.2强化质量控制:增加质量控制检查的频率和强度,对产品进行严格的质量检查,及时发现和纠正问题。

5.3定期维护设备:定期对电镀设备进行维护和保养,确保设备的稳定运行,避免设备故障对产品质量造成影响。

以上是连接器行业端子电镀不良的8D报告案例样板,详细阐述了问题的分析过程、解决措施以及效果验证和预防措施。

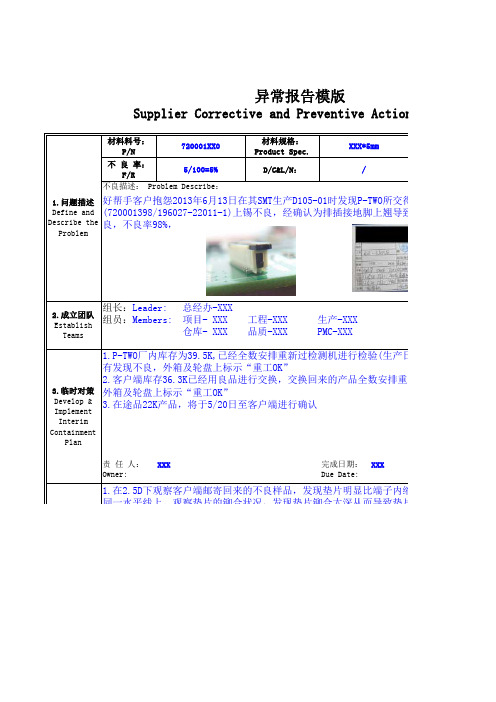

材料料号:P/N材料规格:Product Spec.不 良 率:F/RD/C&L/N:责 任 人:Owner:完成日期:Due Date:异常报告模版Supplier Corrective and Preventive Actions ReportSCA1.问题描述Define and Describe the Problem720001XX0XXX*5mm5/100=5%/不良描述: Problem Describe:好帮手客户抱怨2013年6月13日在其SMT生产D105-01时发现P-TWO所交得的(720001398/196027-22011-1)上锡不良,经确认为排插接地脚上翘导致.共计生产56pcs,其良,不良率98%,2.成立团队EstablishTeams 组长:Leader: 总经办-XXX组员:Members: 项目- XXX 工程-XXX 生产-XXX 仓库- XXX 品质-XXX PMC-XXX3.临时对策Develop & ImplementInterim ContainmentPlan 1.P-TWO厂内库存为39.5K,已经全数安排重新过检测机进行检验(生产日期有发现不良,外箱及轮盘上标示“重工OK”2.客户端库存36.3K已经用良品进行交换,交换回来的产品全数安排重新过检测机进行检验外箱及轮盘上标示“重工OK”3.在途品22K产品,将于5/20日至客户端进行确认XXX XXXIdentify Root Cause 1.在2.5D下观察客户端邮寄回来的不良样品,发现垫片明显比端子内缩,同一水平线上。

观察垫片的铆合状况,发现垫片铆合太深从而导致垫片空焊不良。

详细见下图所示:责 任 人:Owner:完成日期:Due Date:2.客户端交换回来的不良品进行全数检验,发现5/19日组装的产品存在质中在DN06机台生产的产品。

而其他的D/C没有发现不良3.详细见下之生产记录(佐证资料)XXX XXX3.针对此不良,对人员进行培训,从而提高人员的质量意识,避免不良流出到客户端。

8D 问题处理报告

PROBLEM ANALYSIS REPORT

Page 1 of 1

品名

客户

N°: 不良现象

客户反馈单号

发生过程

批号 发出日期 □ 过程控制 □ 客户抱怨

□ 质量审核 □ 客户市场反馈 □其它

比例

发出人

D 1

问题解决团队 Composition of Team 负责人 Chair person 责任小组成员

Responsible Team Member

行动小组成员 Action Team Member

支持小组成员 Support Team Member

D 2

问题描述 Describe The Problem

D 3

分析与发现 Analysis & Finding :

D 4

防堵行动计划 Containment Action :

应急措施 Immediate Action

负责人 预定完成日期

D5

真正原因分析 Root Cause

发生原因Root Cause

为何未被探测到 Why Was Not Detected 责任部门 责任人员

D6 改善对策 Corrective Action

D7

效果确认 Verification of Effectiveness

D8

防止再发 Prevent Recurrence :

成效Result

时间Date: 回答人Response:

确认Reviewer:

核准Manager

□YES\是 □NO\否。

连接器行业SATA端子变形8D报告安案例SATA(Serial ATA)端子是一种常见的连接器,用于连接主机设备和存储设备,例如硬盘驱动器和光驱。

然而,由于各种不可预测的原因,SATA端子可能会出现变形,导致设备无法正常连接或数据传输。

在此报告中,我将探讨一个SATA端子变形的案例,并提出一些建议来解决这个问题。

案例描述:公司的一台计算机报告了硬盘无法被识别的问题。

经过检查,发现SATA端子的连接出现了明显的变形。

变形部位的SATA端子与硬盘的连接不良,导致无法正常传输数据。

为了解决这个问题,需要对SATA端子进行修复或更换。

原因分析:1.物理损坏:可能是由于长期的使用导致SATA端子的金属接触部分出现了磨损或变形,使得连接不牢固。

2.施工不当:在安装硬盘时,如果施工不当,过度用力可能会导致SATA端子的变形。

3.外部冲击:如果计算机遭受了意外的外部冲击,例如摔落或碰撞,SATA端子也可能会出现变形。

解决方案:1.检查其他连接器:在更换或修复SATA端子之前,建议仔细检查计算机的其他连接器,确保它们没有受到损坏或变形。

如果有其他连接器损坏,也需要及时修复或更换。

2.修复或更换SATA端子:根据SATA端子的具体情况,可以选择修复或更换该端子。

如果只是轻微的变形,可以尝试使用工具将端子恢复到原来的形状。

如果变形较为严重或修复无效,建议更换SATA端子。

3.注意施工操作:在更换或安装硬盘时,要注意施工操作,避免用力过度,以免损坏SATA端子。

4.使用保护壳:为计算机和硬盘选择合适的保护壳,可以有效减少外部冲击对连接器的损坏风险。

预防措施:1.定期检查连接器:定期检查计算机的连接器,包括SATA端子,确保它们处于良好的状态。

2.尽量避免移动计算机:如果必须移动计算机,要注意保护计算机,避免碰撞和意外摔落。

3.使用质量可靠的连接器:购买并使用质量可靠的连接器,可以减少由于材料和设计问题导致的端子变形的风险。

数量(Q'ty)Approval:邱丰Audit : Reported By: 白永红Discipline-8 CS效果追踪确认(CS pursue the effect)Date:品名规格(Part SATA 15P TO MINI FT Discipline-8.1结案(Closing)Discipline-8.2待追踪(Keep on)Discipline-6改善行动确认(Effect notarize)Date:Discipline-7之预防措施(Preventive action)Date:Discipline-5纠正措施(Corrective Actions)Date:Date:8/15Discipline-3立即措施(Containment Action )Date:8/15Discipline-4根本原因分析(Root cause analysis)Date:8/15 Champion:田明Team leader:邱丰Team member:品保/白永红 张逢亮,生产/董兵,业务/徐卫Discipline-1改善小组(Team member)Discipline-2问题描述(Describe The Problem)Date:8/15客户(Customer)Complaint sheet Of Customer Promptly客诉单号(CAR NO.)料号(Part NO)WSBP-176D-070M WSBP-176D-070M 电缆插入“插孔连接器”时,发现有插入问题,不良率为3%.1.查我司制程库存,涉嫌机种料号制程在制产品有25KPcs,库存产品有23KPcs;2.客户处甄别出来的产品请退回我司,由我司补换货.从不良图片初步分析,有以下原因:1.线束MINI FT 5P一端端子对插区域变形,导致对插不到位;2.HSG卡扣变形,导致对插后公母HSG卡扣卡点不能够紧密相扣;3.HSG卡扣的总长负超差,导致对插后HSG卡扣不能够卡到卡点.客户投诉处理单投诉日期(Lssue Date)三弦8/15/2012QR-059A。

问题简述Problem Desc 不读VCD碟片,电感开路不良供应商:Supplier 深圳岑科问题发生处:where 二车间部品名称:Components 色环电感发生时间:when2011-1-17部品型号:Type#CKL0204-10UH/K-A不合格报告编号:ref.#NA不良批量defect lotPCSDiscipline1Team/Department 成立改善小组(填写改善组长、所有参与改善的组员部门名称及姓名)Discipline2Discipline3 Short-term Action(s) 临时对策Discipline4Root Cause Analysis 根本原因分析Discipline5Identify and implement permanent action 根本性措施流出原因对策:(针对流出原因逐一回答、对策)失效原因对策:(针对流出失效原因逐一回答、对策)流出原因:(填写此不良为何在制程、OQA未检出的原因)高风险,急需改善失效原因:(连续问5个为什么)1、不合格批处理:当批lot返工处理;2、TCL 库存品处理:库存肃清退料,岑科返工全检OK后再送货3、供应商库存品处理:When:2011-1-15Where:二车间What:岑科34-A100K0-1IXHow:我司PH1103017 HTS3520/55(FA111线生产)高温老化读DVD-9(刘德华)碟12小时后换VCD(老歌回忆录)持续老化6小时发现VFD走时停止此时出仓再进仓后读VCD、CD碟VFD显示NO DISC读DVD类碟正常,经分析为L15色环电感开裂不良导致Who:实验员 文永琦How many:1/204、供应商制程品处理:5、风险评估(已生产半成品、成品):发生频RO8D 编组长:蒋志强(TCL IQC SQE)组员:Problem description 问题描述8D 工作表 (Corrective Action Discipline Sheet)部品编:P/N :不良数量/样品数量:defect size / samples size表格编号:TCLAV-D4-7502004003版 本 号:V0.0e Sheet)生效日期:2010-09-09。

数量(Q'ty)

Approval:邱丰Audit : Reported By: 白永红

Discipline-8 CS效果追踪确认(CS pursue the effect)

Date:

品名规格(Part SATA 15P TO MINI FT Discipline-8.1结案(Closing)

Discipline-8.2待追踪(Keep on)Discipline-6改善行动确认(Effect notarize)Date:Discipline-7之预防措施(Preventive action)Date:Discipline-5纠正措施(Corrective Actions)Date:Date:8/15Discipline-3立即措施(Containment Action )

Date:8/15Discipline-4根本原因分析(Root cause analysis)

Date:8/15 Champion:田明

Team leader:邱丰

Team member:品保/白永红 张逢亮,生产/董兵,业务/徐卫Discipline-1改善小组(Team member)

Discipline-2问题描述(Describe The Problem)

Date:8/15

客户

(Customer)

Complaint sheet Of Customer Promptly

客诉单号(CAR NO.)料号

(Part NO)WSBP-176D-070M WSBP-176D-070M 电缆插入“插孔连接器”时,发现有插入问题,不良率为3%.1.查我司制程库存,涉嫌机种料号制程在制产品有25KPcs,库存产品有23KPcs;

2.客户处甄别出来的产品请退回我司,由我司补换货.

从不良图片初步分析,有以下原因:

1.线束MINI FT 5P一端端子对插区域变形,导致对插不到位;

2.HSG卡扣变形,导致对插后公母HSG卡扣卡点不能够紧密相扣;

3.HSG卡扣的总长负超差,导致对插后HSG卡扣不能够卡到卡点.

客户投诉处理单投诉日期(Lssue Date)三弦8/15/2012

QR-059A。