大型空分设备冷凝蒸发器结构研究

- 格式:pdf

- 大小:460.82 KB

- 文档页数:3

浅谈空分主冷凝蒸发器爆炸机理及防范措施摘要:空分装置是以空气为原料经过压缩、低温膨胀做功和塔内低温精馏,从而获得所需要的各气体和低温液体产品,是冶金、化工等行业的核心设备之一。

近年来,因空分设备制造缺陷和操作管理不善等原因,已发生多起空分设备爆炸事故,特别是空分主冷凝蒸发器中烃类物质超标引起的爆炸是近年来事故频发的主要原因。

本文以空分装置主冷凝蒸发器发器为例,对空分装置爆炸原因及防范措施加以分析。

关键词:空分设备、主冷凝蒸发器、爆炸。

一、空分装置主冷凝蒸发器爆炸的机理空分主冷凝蒸发器的爆炸种类可分为物理性爆炸和化学性爆炸。

从爆炸的实例分析来看,化学性爆炸占主要部分。

众所周知形成化学性爆炸的必要条件是:可燃物、助燃物和引爆源。

在空分设备主冷凝蒸发器器中,引爆源主要有:(1)爆炸性杂质固体微粒相互摩擦或与器壁摩擦发热;(2)静电放电。

当液氧中含有少量冰粒、固体二氧化碳时,会产生静电荷。

有关数据显示:二氧化碳的含量提高到200-300ppm时,所产生的静电位可达到3000V;(3)气波冲击、流体冲击或汽蚀现象引起的压力脉冲,造成局部压力高而使温度升高;(4)化学活性特别强的物质(臭氧、氮氧化合物等)存在,使液氧中可燃物质混合物的爆炸敏感性增大。

助燃物为气氧和液氧;可燃物主要是碳氢化合物、乙炔或油分等高烃类杂质。

乙炔为不饱,其分子结构很不稳定,是极易燃烧爆炸的物质,乙炔在塔中,以分子形式溶解在液空中,但溶解度是一定的,当超过溶解度时,乙炔则以固体微颗粒形式出现。

乙炔在液空中的溶解度约为20ppm;在液氧中(-180℃左右)约为6.5ppm。

乙炔在被氧中的溶解度较小,过剩的乙炔以固体微颗粒悬浮在液氧中或附于管壁与通道内壁上。

在冷凝蒸发器中,液氧的平均温度为-180℃,气中能带走的乙炔量不到总量的5%,所以随着液氧的不断蒸发,液氧中的乙炔越聚越多,当超过其溶解度时就以固体形式析出,固体乙炔具有极不稳定的化学特性,当形成“死端沸腾”、“干蒸发”时就形成了爆炸的内因,一旦受到来自机械、物理、化学方面的冲击,即刻诱发爆炸。

蒸发器的构造可以根据不同的类型和用途而有所不同,但通常包括以下几个主要部分:

1. 蒸发器体:这是蒸发器的主体部分,通常由蒸发器壳体、蒸发器管束和加热介质进出口等部分组成。

蒸发器壳体可以采用不锈钢或碳钢材质,蒸发器管束通常采用不锈钢、铜等材质,其内部设计为不同的结构形式,如直管、弯管、双管等,以满足不同物料的蒸发要求。

2. 加热系统:蒸发器的加热系统主要用于提供热能,使物料得以蒸发。

加热系统通常由加热介质进出口、加热器和加热介质泵等部分组成。

加热介质可以是蒸汽、热水、导热油等。

3. 冷凝系统:冷凝系统主要用于将蒸发器内部蒸汽冷凝为液体,以便回收物料。

冷凝系统通常由冷凝器、冷却水进出口、冷凝水泵等部分组成。

冷却水通常是通过冷却塔或者冷却机组提供的。

4. 除气系统:除气系统主要用于排除蒸发器内部的气体,以保证设备正常运行。

除气系统通常由除气阀、排气管、真空计等部分组成。

5. 控制系统:控制系统主要用于监控和控制蒸发器的运行情况,保证设备的正常运行。

控制系统通常包括温度控制器、压力表、液位计、电气控制柜等部分。

此外,根据具体的用途和设计,蒸发器还可能包括其他一些辅助部件,例如支撑结构、管道、阀门等。

以上是蒸发器构造的一般概念,具体的构造会因应用场景和设计要求而有所不同。

如果您需要更详细的信息或对某个部分有进一步的疑问,请提供更具体的问题或背景信息。

x 工艺制造x大型卧式冷凝蒸发器制造技术陈娟新,何传贤(杭州杭氧股份有限公司)摘要:介绍了杭氧卧式冷凝蒸发器结构特点,在组装、焊接过程中所采取的技术措施,以及今后的发展方向。

关键词:卧式冷凝蒸发器;结构;组装;焊接随着我国国民经济的快速发展,冶金、石油及化工等行业的现代化工业装置快速向大型化方向发展,这些现代化工业装置中配套的大型成套空分设备等级在我国已由10000~30000m 3/h 发展到目前的40000~60000m 3/h 。

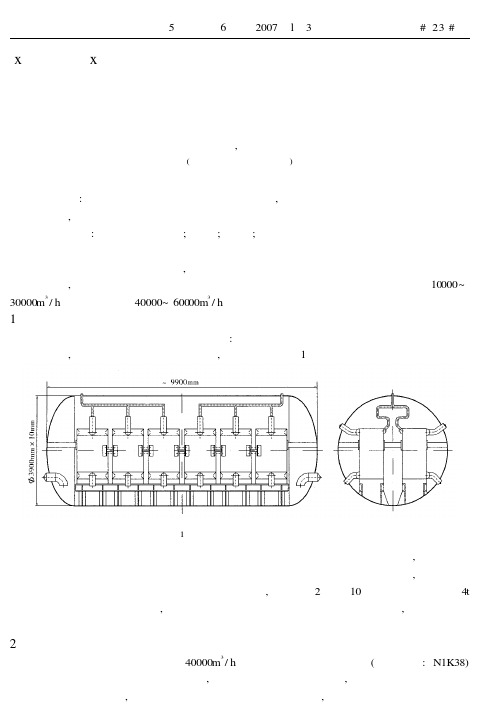

1卧式冷凝蒸发器结构空分设备的大型化发展促使其核心部机:气氮冷凝、液氧蒸发的主冷凝蒸发器的换热面积越来越大,由此设计出卧式冷凝蒸发器,具体结构如图1所示。

图1单独布置的冷凝蒸发器结构上述独立布置的卧式冷凝蒸发器与传统的单层或双层立式冷凝蒸发器相比较,最大优点是在容器内安装布置的铝制板翅式换热器单元数量要比传统的立式冷凝蒸发器多,这就能有效地扩大冷凝蒸发器的换热面积。

但在卧式容器内,将对称2排共10只以上、每只重约4t 的板翅式换热器单元安装就位,以及安装最后一只容器封头与筒体的复合焊接,具有一定的技术难度。

2卧式冷凝蒸发器制造技术杭州杭氧股份有限公司在包钢3空分设备的主冷凝蒸发器(工厂代号N K3)上首次采用了卧式结构。

在制造过程中,合理应用现有的工艺装备,针对板翅式换热器单元定位组装设计专用工具,并在技术工人高超的操作技能配合下,比较顺利地攻克了制造技术#23#5杭氧科技62007l 340000m /h :18难关。

现就攻克的两项制造技术难关所采取的技术措施介绍如下。

211板翅式换热器单元在卧式筒体内的安装铝制板翅式换热器单元每只重约4t,共12只,对称分两排,分布于卧式筒体内的对应支座上。

制造组装时,在内径约319m 、长约10m 的卧式筒体内,4t 重的铝制板翅式换热器单元如何搬运、如何准确就位,是工艺技术人员首先考虑到的制造工艺问题。

经过多种工艺方案比较,采取了以下3项技术措施:(1)向卧式冷凝蒸发器设计人员建议:将卧式筒体内支承铝制板翅式换热器单元的支座改为槽铝制成的轨道式支座。

空分主冷凝蒸发器爆炸的原因及防范措施作者:徐刚来源:《中国科技博览》2016年第12期中图分类号:X932 文献标识码:A 文章编号:1009-914X(2016)12-0143-01空分设备由于其特殊的结构和介质的理化性质,发生爆炸的危险性较大。

据不完全统计,20世纪 90年代中期后,国内外连续发生大型空分设备爆炸,特别是空分主冷凝蒸发器中烃类物质超标引起的爆炸是近几年来事故频发的主要原因。

本文以空分装置主冷凝器为例,对空分装置爆炸原因及如何防范加以分析。

1 空分装置主冷凝蒸发器爆炸的原因分析形成化学性爆炸的必要条件是:可燃物、助燃物和引爆源。

?空分塔的爆炸种类可分为物理性爆炸和化学性爆炸。

从爆炸的实例分析来看,化学性爆炸占主要部分。

在空分设备主冷凝蒸发器中,可燃物主要是乙炔、碳氢化合物或油分等高烃类杂质;助燃物为气氧和液氧。

引爆源主要有:(1)爆炸性杂质固体微粒相互摩擦或与器壁摩擦发热;(2)静电放电。

当液氧中含有少量冰粒、固体二氧化碳时,会产生静电荷。

有关数据显示:二氧化碳的含量提高到200300ppm时,所产生的静电位可达到3000V;(3)气波冲击、流体冲击或汽蚀现象引起的压力脉冲,造成局部压力高而使温度升高;(4)化学活性特别强的物质(臭氧、氮的氧化物等)存在,使液氧中可燃物质混合物的爆炸敏感性增大。

2 从工艺及设备管理上加强防爆措施从工艺管理方面加强防爆措施的方法2.1 抓住空气来源关。

空分装置的原料就是大气,大气质量的好坏直接关系着主冷液氧中烃类的变化。

(1)建立了大气质量监测,每周分析一次;(2)设立了风向标,随时掌握四季风向的变化,如果主冷的总碳氢的含量超标就及时安操作规程的要求排放;2.2 把住空气压缩关。

从空分装置的流程来看,进入分馏塔系统的空气来源于空压机系统,在此过程中就不可避免的存在润滑脂,这些润滑油脂是非常危险的。

因为液氧中的油脂能附着在主冷的翅片上,当油膜达一定厚度时,它将与不饱和烃、氮氧化物和氧气的混合物在低温下起化学反应生成灵敏度较大的可燃物,这些可燃物一旦遇火源就会发生爆炸。

空分主冷凝蒸发器结构1. 引言空分主冷凝蒸发器是空分设备中的一个重要组成部分,用于将混合气体中的成分分离。

本文将详细介绍空分主冷凝蒸发器的结构,包括其主要组成部分、工作原理以及优化设计等方面。

2. 空分主冷凝蒸发器的主要组成部分空分主冷凝蒸发器主要由以下几个组成部分构成:2.1 蒸发器管束蒸发器管束是空分主冷凝蒸发器的核心部件,用于实现气体的冷凝和蒸发过程。

蒸发器管束一般由多根平行的管子组成,管子的材料通常选用优质的不锈钢或铜材料,以保证其良好的耐腐蚀性和导热性能。

2.2 冷凝器冷凝器位于蒸发器管束的上部,用于冷却混合气体并使其冷凝成液态。

冷凝器通常采用多层管式换热器结构,以增大换热面积,提高换热效果。

2.3 分离器分离器位于蒸发器管束的下部,用于将冷凝后的液态气体与未冷凝的气体进行分离。

分离器通常采用壳管式结构,其中壳体为圆筒形,管束通过壳体内部的隔板进行分隔。

2.4 进出口管道进出口管道用于将待分离的混合气体引入空分主冷凝蒸发器,并将冷凝后的液态气体排出。

进出口管道通常由优质的不锈钢制成,以保证其耐腐蚀性和密封性能。

3. 空分主冷凝蒸发器的工作原理空分主冷凝蒸发器的工作原理基于混合气体中不同成分的沸点差异。

其工作过程主要包括以下几个步骤:3.1 混合气体的引入待分离的混合气体通过进口管道引入空分主冷凝蒸发器,进入蒸发器管束。

3.2 冷凝过程混合气体在蒸发器管束中被冷却,使其中的高沸点成分冷凝成液态,并沿着管道壁面流下。

3.3 蒸发过程剩余的低沸点成分继续向前流动,通过蒸发器管束的加热作用,将其蒸发成气态,并与冷凝后的液态气体进行交换。

3.4 分离过程在分离器中,冷凝后的液态气体与蒸发后的气态成分进行分离。

液态气体沿着分离器的底部流出,而气态成分则从分离器的顶部排出。

3.5 产品的收集分离后的液态气体作为产品通过出口管道排出,而气态成分则作为废气排出。

4. 空分主冷凝蒸发器的优化设计为了提高空分主冷凝蒸发器的性能和效率,可以进行以下方面的优化设计:4.1 管束结构优化通过优化蒸发器管束的结构,可以增大管束的换热面积,提高冷凝和蒸发的效果。

蒸发器内部结构蒸发器内部结构是蒸发器的核心组成部分,它起着将液体转化为气体的重要作用。

蒸发器内部结构的设计和构造直接影响蒸发器的性能和效果。

下面将从不同角度详细介绍蒸发器内部结构的特点和功能。

一、蒸发器内部结构的主要组成部分蒸发器内部结构主要由以下几个部分组成:换热管、冷凝器、蒸发管、蒸发室和冷凝室。

这些部分相互配合,完成液体蒸发和气体冷凝的过程。

1.换热管:换热管是蒸发器内部最重要的部分,它负责将液体的热量传递给蒸发器。

换热管通常由导热性能良好的金属材料制成,如铜、铝等。

换热管的结构设计一般采用螺旋式或盘管式,以增加其表面积,提高换热效果。

2.冷凝器:冷凝器是蒸发器内部的另一个重要部分,其作用是将气体冷却、凝结成液体。

冷凝器通常由多个冷凝管组成,冷凝管内充满冷却介质,通过与蒸发管内的气体进行热交换,使气体冷却凝结。

3.蒸发管:蒸发管是液体蒸发的关键部分,其内部充满了蒸发介质。

蒸发管通常采用多孔材料制成,以增加其表面积,提高蒸发效果。

蒸发管内的蒸发介质与液体接触,吸收液体的热量并蒸发成气体。

4.蒸发室:蒸发室是蒸发器内部的一个密闭空间,用于容纳蒸发介质和液体。

蒸发室的设计应使蒸发介质充分接触液体,以提高蒸发效果。

5.冷凝室:冷凝室是蒸发器内部的另一个密闭空间,用于容纳冷凝介质和气体。

冷凝室的设计应使冷凝介质充分接触气体,以提高冷凝效果。

蒸发器内部结构的工作原理是利用换热管将液体的热量传递给蒸发管,使液体蒸发成气体。

蒸发过程中,液体的热量被吸收,使蒸发介质温度升高。

蒸发介质在蒸发管内流动,与液体接触,并吸收液体的热量。

同时,蒸发介质与气体相接触,使气体冷却凝结成液体。

蒸发器内部结构的设计要保证蒸发介质和液体充分接触,以提高蒸发效果。

同时,冷凝器的设计要保证冷凝介质和气体充分接触,以提高冷凝效果。

蒸发器内部结构的合理设计和优化可以提高蒸发器的热效率和性能。

三、蒸发器内部结构的应用领域蒸发器内部结构广泛应用于各个领域,如空调、制冷设备、化工、冶金等。

空分冷凝蒸发器构造

空分冷凝蒸发器是空气分离行业中的一种重要设备,主要用于将空气中的水蒸气冷凝成液态水以及将液态空气中的冷却液蒸发成空气。

其构造主要包括以下部分:

1. 主体:冷凝蒸发器的主体通常是由一个密封的容器构成,容器内部包含了冷凝器和蒸发器两个部分。

整个主体通常由金属材料制成,可以保证设备的强度和密封性。

2. 冷凝器:冷凝器位于主体的上部,用于将空气中的水蒸气冷凝成液态水。

冷凝器内部通常设置有一组用于传导热量的冷凝管,冷凝管一般采用高导热的金属材料制成,以提高冷凝效率。

3. 蒸发器:蒸发器位于主体的下部,用于将液态空气中的冷却液蒸发成空气。

蒸发器内部通常设置有大面积的换热器,可增加蒸发面积和换热效率。

同时,蒸发器内部也会设置一些导流装置,以均匀分布冷却液和提高换热效果。

4. 冷却系统:冷凝蒸发器还需要具备一个冷却系统,一般采用压缩机和冷却剂循环系统来实现对蒸发和冷凝的能量交换。

冷却剂在冷凝蒸发器中的相变过程中会吸收和释放热量,以实现空气的冷凝和蒸发。

5. 控制系统:空分冷凝蒸发器通常还配备有控制系统,用于监测和控制蒸发和冷凝过程中的温度、压力和流量等参数,以保证设备的安全运行和性能。

空分塔冷凝蒸发器原理

空分塔冷凝蒸发器是一种常用于化工生产中的设备,其原理是利用物料的汽化和冷凝的特性,实现物料的分离和纯化。

空分塔冷凝蒸发器工作原理如下:

1. 空分塔冷凝蒸发器通常由分离洗涤塔、冷凝器、再沸器和精馏塔等组成。

物料从精馏塔中进入塔底,并通过再沸器加热至所需温度后进入分离洗涤塔。

2. 在分离洗涤塔中,物料经过塔板层间约束,同时与气体逆流相接触。

在接触过程中,要分离的组分在物料中汽化,而较重组分保持液态。

3. 然后,气体流向冷凝器,在冷凝器中冷却并被冷凝为液体。

这些液体以塔顶回流到分离洗涤塔,起到洗涤移除较轻组分的作用。

4. 需要的纯化产物则从分离洗涤塔中的侧出口流出。

5. 经过多个塔板的分离洗涤过程后,物料中所需的组分逐渐富集,纯度逐渐提高。

6. 最终,纯化的产物从精馏塔中的塔顶获取,其他残余组分从塔底排除。

通过以上的反复分离和纯化过程,空分塔冷凝蒸发器能够将原料中的不同组分分离开来,得到所需要的纯化产物。

这种设备广泛应用于化工、石油、石化等领域,例如用于空分设备中的气体分离、溶剂回收等工艺中。

空分设备4层主冷总碳积聚分析计算模型康玉茹,李冬锋,孔芬霞,包汉波,李相承,汪睹,孙潇摘要:随着空分设备的特大型化发展,多层主冷快速发展。

为解决某钢铁公司40000mVh空分设备第四层主冷中甲烷积聚问题,建立了空分设备4层主冷总碳积聚分析计算模型,分析各层主冷甲烷积聚情况,并给出合理的解决方案。

通过对40000m3/h空分设备4层主冷的实际改造,验证了该计算模型的准确有效性。

关键词:冷凝蒸发器;4层主冷;总碳积聚;分析计算模型Analysis-calculation model of total carbon collection of4-layer maincondenser of the air separation plantKang Yuru,Li Dongfeng,Kong Fenxia,Bao Hanbo,Li Xiangcheng,Wang Han,Sun Xiao Abstract:With development of the extra large-sized air separation plant,the multiple-layer main condenser is fast developed.In order to eliminate the methane collection in4th layer main condenser of40000m Vh air separation plant of an iron&steel company,an analysis-calculation model of total carbon collection of4-layer main condenser in air separation plant is established,and particulars on collection of methane in each layer of the main condenser are analyzed,and a rational solution is proposed.The actual reform of4-layer main condenser of the40000m3/h air separation plant verifies the correctness and validity of the said calculation model.Keywords:Condensation evaporator;4-layer main condenser;Total carbon collection;Analysis-calculation model、-刖B随着空分设备的特大型化发展,在换热负荷要求一定的情况下,单、双层主冷凝蒸发器(以下简称:主冷)无法满足节能降耗及运输尺寸的要求。

冷凝蒸发器原理

冷凝蒸发器是一种用于分离混合物中的液体和气体成分的设备。

其原理是利用液体的沸点差异,通过加热液体混合物使其汽化,并通过冷凝使其重新凝结为液体。

冷凝蒸发器包含一个加热器和一个冷凝器。

混合物首先被加热器加热,使其中的液体成分汽化。

这些蒸汽随后进入冷凝器,通过冷却使其重新凝结为液体,从而与气体成分分离。

分离后的液体和气体可分别通过不同的出口排出。

在冷凝蒸发器中,加热器和冷凝器之间存在温度差异。

通常情况下,加热器处于高温状态,使液体混合物中的液体成分汽化;而冷凝器处于低温状态,使蒸汽重新凝结为液体。

这种温度差异为分离混合物提供了必要的条件。

冷凝蒸发器在工业生产中有广泛的应用。

其中一个典型的应用是在石油精炼过程中分离原油中的不同组分,例如汽油、柴油和石脑油。

通过控制加热器和冷凝器的温度和压力,可以实现对不同成分的有效分离。

需要注意的是,冷凝蒸发器的设计和操作需要考虑多个因素,如混合物的成分、压力、温度和流速等。

合理的设计和操作可以提高分离效率,并确保设备的安全和可靠运行。

主冷凝蒸发器内部结构主冷凝蒸发器是一种用于冷凝蒸发过程的设备,它主要由壳体、蒸发管束、冷凝管束、分离器、进出口管道和支撑件等组成。

下面将对主冷凝蒸发器的内部结构进行详细介绍。

1. 壳体:主冷凝蒸发器的壳体是整个设备的外壳,它通常由高强度的金属材料制成,例如不锈钢或碳钢。

壳体内部是一个密闭的空间,用于容纳蒸发管束和冷凝管束等组件。

2. 蒸发管束:蒸发管束是主冷凝蒸发器的核心部件之一,它由许多平行排列的蒸发管组成。

这些蒸发管通常是由高导热性的金属材料制成,例如铜或铝。

蒸发管的内壁表面通常有螺旋或鳍片等结构,以增加传热面积,提高传热效率。

热源通过蒸发管内流动,使工质在管内蒸发,从而吸收热量。

3. 冷凝管束:冷凝管束是主冷凝蒸发器的另一个核心部件,它与蒸发管束相对应。

冷凝管束通常也由许多平行排列的冷凝管组成,冷凝管的材料和结构与蒸发管类似。

冷凝管的作用是将蒸发过程中吸收的热量释放出来,使工质在管内冷凝为液体。

4. 分离器:分离器位于主冷凝蒸发器的顶部,用于将蒸发过程中产生的蒸汽和液体分离。

分离器通常由多个平行的分离板或分离层组成,蒸汽从上方通过分离器离开,而液体则通过下方的出口排出。

分离器的设计使得蒸汽和液体能够有效分离,从而提高主冷凝蒸发器的工作效率。

5. 进出口管道:主冷凝蒸发器通常有两个管道,一个用于进入工质的供液管道,另一个用于排出蒸汽的排气管道。

进出口管道通常连接到壳体的一侧,通过管道与蒸发管束和冷凝管束相连。

6. 支撑件:支撑件用于支撑和固定主冷凝蒸发器的各个组件,保证设备的稳定性和安全性。

支撑件通常由金属材料制成,结构坚固可靠。

以上是主冷凝蒸发器的主要内部结构。

其工作原理是通过蒸发管束和冷凝管束之间的热量传递,使工质在蒸发过程中吸收热量,然后在冷凝过程中释放热量。

主冷凝蒸发器在化工、制药、食品等行业中被广泛应用,能够有效提高能源利用率和生产效率。

. . . .蒸发器的构造2循环型(非膜式)蒸发器2膜式(单程型)蒸发器3蒸发器的设计5蒸发器的选择5蒸发工艺的设计计算5蒸发器的主要构造工艺尺寸的设计6蒸发装置的辅助设备的设计8 蒸发器的构造和设计[XX][学号][班级]蒸发器主要由加热室及别离室组成。

按加热室的构造和操作时溶液的流动情况,可将工业中常用间接加热蒸发器分为循环型(非膜式)和单程型(膜式)两大类。

一、循环型(非膜式)蒸发器这类蒸发器的特点是溶液在蒸发器内作连续的循环运动,以提高传热效果、缓和溶液结垢情况。

由于引起循环运动的原因不同,可分为自然循环和强制循环两种类型。

前者是由于溶液在加热室不同位置上的受热程度不同,产生了密度差而引起的循环运动;后者是依靠外加动力迫使溶液沿一个方向作循环流动。

(一)中央循环管式(或标准式)蒸发器。

〔2〕悬筐式蒸发器二、膜式(单程型)蒸发器上述各种蒸发器的主要缺点是加热室内滞料量大,致使物料在高温下停留时间长,特别不适于处理热敏性物料。

在膜式蒸发器内,溶液只通过加热室一次即可浓缩到需要的浓度,停留时间仅为数秒或十余秒钟。

操作过程中溶液沿加热管壁呈传热一) 升膜蒸发器〔一) 升膜蒸发器升膜蒸发器的构造如下图,加热室由单根或多根垂直管组成,加热管长径之比为100~150,管径在25~50mm之间。

原料液经预热到达沸点或接近沸点后,由加热室底部引入管内,为高速上升的二次蒸汽带动,沿壁面边呈膜状流动、边进展蒸发,在加热室顶部可到达所需的浓度,完成液由别离器底部排出。

二次蒸汽在加热管内的速度不应小于l0m/s,一般为20~50m/s,减压下可高达100~160m/s或更高。

(二) 降膜蒸发器假设蒸发浓度或粘度较大的溶液,可采用降膜蒸发器,它的加热室与升膜蒸发器类似。

原料液由加热室顶部参加,经管端的液体分布器均匀地流人加热管内,在溶液本身的重力作用下,溶液沿管内壁呈膜状下流,并进展蒸发。

为了使溶液能在壁上均匀布膜,且防止二次蒸汽由加热管顶端直接窜出,加热管顶部必须设置加工良好的液体分布器。