专用校对规的测量方法

- 格式:pdf

- 大小:410.81 KB

- 文档页数:2

10.16638/ki.1671-7988.2018.13.053关于跨球距检具校对规M值的测量方法刘万利,吕敬杰,韩江(陕西法士特汽车齿轮传动有限公司,陕西宝鸡722409)摘要:在齿轮的设计过程中,会给出跨棒/球距的长度与偏差以控制齿厚,加工过程中经常会遇到检测跨棒/球距的问题,跨球距检具作为快速检测其值合格与否的一种检测方法,在齿轮生产行业运用广泛。

而校对规M值的准确度直接影响到此检具的精度,文章运用三种测量方法探讨分析M值的测量,从而推出减少人为误差,快速准确求得测量结果的方法。

关键词:蔡司三坐标;Werth复合式光学三坐标;测长机;M值(圆柱齿轮跨棒/球距)中图分类号:U466文献标识码:B文章编号:1671-7988(2018)13-157-02A measurement method for calibrating gauge’s M of cross-ball distance submitLiu Wanli, Lv Jingjie, Han Jiang(Shaanxi fast gear transmission co. LTD. Shaanxi Baoji 722409)Abstract:In the design process of the gear, it’s will gives the length of the cross bar/ball to control the tooth thickness deviation, so the problem of cross bar/ball detection is often encountered during machining, cross-ball distance submit is a test method for fast detection, and it’s widely used in gear manufacturing industry. But the accuracy of calibrating gauge’s M directly affects the submit, in this paper, by using three methods of measuring the M, get a quickly and accurately method of measurement with a little bit of the human error.Keywords: three coordinates of Zeiss; Compound optical three coordinates of Werth; Length measuring machine; M(cross bar/ball distance of cylindrical gear)CLC NO.: U466 Document Code: B Article ID: 1671-7988(2018)13-157-02引言如图1所示(仅针对偶数齿校对规讨论),在校对规相对的两个齿间内,与齿面紧密结合的半径为r的两球的最远点的实际距离即为M值。

常用量具自校规程1范围本办法规定了计量自校规程的使用范围。

适用于公司内一切在用和新购买的监视和测量设备的自校。

2职责计量管理人员负责计量自校规程拟制和实施。

3计量自校规程的贯彻3.1自编校准方法附录A 通用卡尺自校规程附录B 千分尺自校规程附录C 指示表(指针式、数显式)、大量程百分表自校规程附录D 直角尺、刀口形直尺、塞尺、半径样板自校规程附录E 螺纹塞规自校规程附录F 高度卡尺自校规程3.2计量器具维护按《检测工具日校对记录》等相关要求执行。

3.3计量器具管理按《计量器具管理文件》执行。

附录A 通用卡尺自校规程A.1目的:对通用卡尺进行自校,确保其准确度和适用性保持完好。

A.2范围:适用于本公司所有通用卡尺的自校。

A.3自校基准:外校合格的表面粗糙度比较样块、刀口角尺、外径千分尺。

A.4环境条件:室温。

A.5外观A.5.1目视:表面应镀层均匀、标记应清晰,表蒙透明清洁。

不应有锈蚀、碰伤、毛刺、镀层脱落及明显划痕,无目力可见的断线或粗细不匀等,以及影响外观质量的其他缺陷。

A.5.2新卡尺上必须有制造厂名或商标、分度值和出厂编号。

A.5.3使用中和后续检定的卡尺,允许有不影响使用的外观缺陷,允许限制使用合格部分。

A.6各部分相互作用A.6.1用手来回拉动尺框应手感平稳、不应有阻滞或松动现象。

数字显示应清晰、完整,无黑斑和闪跳现象。

各按钮功能稳定、工作可靠。

A.6.2各紧固螺钉和微动装置的作用应可靠。

A.7测量面的表面粗糙度目力观察或用表面粗糙度比较样块比对,应符合《表1》规定,允许表面有不影响使用准确度的磨、划痕。

表1 测量面的表面粗糙度A.8测量面的平面度将刀口角尺的测量边正放(±15°内)在测量面上,目视不允许有光隙。

A.9圆弧内量爪的基本尺寸和平行度合并两量爪,用1级0~25mm外径千分尺检定,应符合《表2》规定。

表2 圆弧内量爪的基本尺寸偏差和平行度A.10刀口内量爪的平行度将游标定格在正10mm处并固紧,用0~25mm的外径千分尺沿刀口内量爪在平行于尺身方向测量,平行度应≤0.01。

螺纹塞规校准方法、检测方法2011-4-2 16:44|发布者: 小编H|查看: 1884|评论: 0|来自: 仪器信息网摘要: 可采用三针法进行检测,具体方法也就是根据螺纹量规的P(螺距)、螺纹角(牙型角α)来确定量佳针径,其计算公式是:do= P/=0.57735P(α=60°时)=0.5637P(α=55°时)1.螺纹中径的检测:可采用三针法进行检测,具体方法也就是根据螺纹量规的P(螺距)、螺纹角(牙型角α)来确定量佳针径,其计算公式是:do= P/[2COS(α/2)]=0.57735P(α=60°时)=0.5637P(α=55°时);利用相应之量具仪器,如测长机、光学计、外径千分尺等(视螺纹的精密要求而定),同三针一同组合起来对螺纹的中径进行测量,其计算简化公式为:螺纹角(牙型角α)为60°的:d2=M-3d0+0.866P=M-A,其中A=3do-0.866P;螺纹角(牙型角α)为55°的:d2=M-3.1657d0+0.9605P = M-A,其中A=3.1657d0-0.9605P。

在上式中M表示经量具/仪器及三针组合后测出的数值结果。

2.螺纹半角(α/2)的检测:可将螺纹量具置于万能/大型工具显微镜之两顶尖间,以影象法或干涉法(推荐用干涉法)进行测量。

3.螺距的测量:同2步,将螺纹量具置于万能/大型工具显微镜的两顶尖之间来进行测量。

4.螺纹大径的测量可通过测长机、光学计、外径千分尺、杠杆外径千分尺等仪器、量具来进行测量。

5.螺纹小径的测量可以以万能或大型工具显微镜来进行测量。

螺纹环规的检定、校准:1.螺纹环规的检定校准方法有两种,一种主要是以测长仪、测长机及其配件(如内测钩、测球、校对环等)来进行测量,其测量过程较、计算复杂,效率低,对操作人员的要求也很高等。

为提高螺纹环规的检定、校准效率以及降低其检定、校准的复杂性,故计量检定部门(如省市、国防计量等)往往以螺纹校对塞规对工作用螺纹环规进行检定、校准,大家都知道外螺纹的检测比内螺纹的检测要简单得多,这也是采用校对螺纹塞规的主要原因。

检测仪器校准规程文件审批表日志检测仪器校准规范1、目的:为了确定专用检验、测量和试验设备测量系统所测试的量值,是否偏离正常状态、确保测量数据的准确性,保证产品质量,特制定本规范。

2、适用范围:本规范适用于公司内部所有测量设备自校准使用,并开展自行校准的专用检验、测量设备周期校准、日常校准和不定期的校对,具体有:光时域反射仪、CD300、光纤几何尺寸测试仪、光纤综合参数测试仪、游标卡尺等检测设备。

3、专用检验、测量和试验设备的校准3.1专用检验、测量和试验设备操作人员必须认真学习掌握设备的工作原理和操作方法等。

3.2专用检验、测量和试验设备的校准质检部指派专人进行操作。

3.3校准后将校准记录记录在校准表上,该纪录由质检部保管,保管期为1年。

3.4当校准结果出现异常时,应及时向质检部长汇报,并把该校准设备进行隔离并标识其检验状态。

4、专用检验、测量和试验设备的周期校准校准规程4.1 OTDR校准规程4.1.1适用范围适用于新购、使用中和修理后的OTDR的校准。

4.1.2校准项目和技术要求。

见下表:4.1.3各检测设备修正值。

见下表:4.1.4校准方法4.1.4.1打开OTDR主机,预热30分钟后进行;4.1.4..2根据《光时域反射仪操作指导书》规定进行操作,测量标准光纤的1310nm、1550nm衰减值,并确认标准光纤需设定量程、脉冲等测量参数;4.1.4.3将实测值与标准光纤的标准值及该设备的修正值进行比较其测试误差是否在其精度范围内。

4.1.5校准时间4.1.5.1连续上班,OTDR连续开机时,由每白班检验员于早10:30前进行OTDR校准测试并及时填写OTDR日校准表;4.1.5.2 OTDR不连续开机时,由开机检验员在开机后半小时进行OTDR的校准测试并及时填写OTDR日校准表。

4.1.5.3 OTDR除每天校准外,应在每年3月份进行一次全面比对校准测试外,还应定期进行运行检查,以判断测量设备能否用于规定的测量活动,并保存自校记录。

三点测径规测量方法谢海滨 / 哈尔滨市计量检定测试院0 引言三点测径规是一种实用性较强的专门用于测量圆形物件外尺寸的计量器具,利用数学边、角函数理论及游标示值原理对圆缺体零部件、油田钻井钻头、输油管外径、扶正器等进行直接测量。

三点测径规常用的有80~130 mm、130~230 mm、230~350 mm、350~480 mm、480~750 mm五种规格。

分度值一般分为0.02 mm或0.05 mm两种。

其主要应用于机床、石油、铁路等特种行业中专用设备的测量,是一种通用型量具无法替代的测量工具。

但对于这样一个专用量具,目前却没有专用的计量检定规程或校准规范,而如果参照JJG 30-2012《通用卡尺》[1]检定规程,用量块进行检定,还要利用数学边、角函数理论进行计算,相对比较繁琐,对准确度影响也比较大。

本文根据三点测径规的计量特性和工作原理,对三点测径规的测量方法进行一些探讨和分析。

1 测量方法三点测径规是一种根据不在同一直线上的三点确定一个圆的原理,专门测量圆形物件外径的计量器具,基于以上特性,考虑用标准圆柱作为标准器对三点测径规进行测量比较合适。

标准圆柱的选择,既要保证量值相对稳定,又要符合JJF 1094-2002《测量仪器特性评定》[2]中,评定示值误差的扩展不确定度U(k = 2)与被评定测量仪器的最大允许误差的绝对值MPEV之比,应小于或等于1∶3,即U≤U TMPEV式中:U T同时还要考虑到标准圆柱作为标准器时的溯源问题。

如果选用圆柱直角尺作为标准圆柱,在其进行量值溯源时,由于在JJG 7-2004《直角尺》检定规程中并没有把它的直径尺寸作为检定项目,这样就增加了量值溯源的难度;而使用光滑塞规作为标准圆柱进行量值溯源时,由于在JJG 343-2012《光滑极限量规》检定规程[3]中对工作塞规、校对塞规的直径尺寸误差做出了明确的要求,所以就能够很好地避免量值难以溯源的弊端。

在保证符合测量要求的前提下,选用公差等级IT8的光滑校对塞规作为标准圆柱。

一、外径千分尺校准规范1、范围本规范适用于分度值为0.01mm测量范围至300mm外径千分尺的校准2、引用文献本规范引用下列文献:JJF 1001-1998 《通用计量术语及定义》JJF 1059-1999 《测量不确定度评定与表示》GB/T 1216-2004《外径千分尺》JJG 34-2008 指示表(指针式,数显式)检定规程JJG 21-2008 《千分尺检定规程》使用本规范时,应注意使用上述引用文献的现行有效版本。

3、概述外径千分尺是应用螺旋副传动原理,将回转运动变为直线运动的一种通用长度计量器具,主要用于测量各种外尺寸。

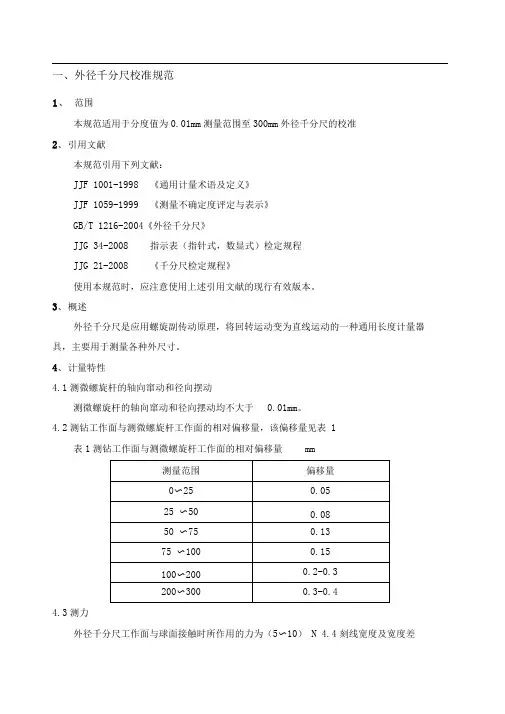

4、计量特性4.1测微螺旋杆的轴向窜动和径向摆动测微螺旋杆的轴向窜动和径向摆动均不大于0.01mm。

4.2测钻工作面与测微螺旋杆工作面的相对偏移量,该偏移量见表1表1测钻工作面与测微螺旋杆工作面的相对偏移量mm4.3测力外径千分尺工作面与球面接触时所作用的力为(5〜10)N 4.4刻线宽度及宽度差固定套管上的纵刻线和微分筒上的刻线宽度为(0.08〜0.20)mm,刻线宽度差应不大于0.03mm。

4.5微分筒锥面的端面棱边至固定套管刻线面的距离微分筒锥面的端面棱边至固定套管刻线面的距离应不大于0.4mm。

4.6微分筒锥面的端面与固定套管上毫米刻线的相对位置当微分筒零刻线与固定套管纵刻线对准时,微分筒锥面的端面与固定套管毫米刻线的右边缘应相切。

若不相切时,允许压线应不大于0.05mm,离线应不大于0.1mm。

4.7工作面的表面粗糙度外径千分尺和校对用量杆工作面的表面粗糙度应不大于Ra0.05卩m。

4.8工作面的平面度工作面的平面度应不大于0.6卩m。

4.9两工作面的平行度两工作面的平行度应在表2规定范围内。

表2外径千分尺两工作面的平行度4.10外径千分尺的示值误差,应在表3的规定范围内表3外径千分尺的示值误差4.11校对用的量杆校对用的量杆尺寸偏差和变动量在表4规定的范围内表4校对用的量杆尺寸偏差和两工作面的平行度5、校准条件5.1环境条件校准外径千分尺的室内温度在表5的规定范围内,在室内平衡温度的时间不少于表5 的要求,室内湿度不大于70%RH表5校准外径千分尺的室内温度和室内平衡温度时间5.2校准用标准器及相应的设备校准用标准器及相应设备的计量性能见表6表6校准用标准器及相应设备的计量性能6、校准项目和校准方法名称杠杆千分表平板扌旨示表测力仪读数显微镜或工具显微镜塞尺表面粗糙度比较样块平面平晶刀口尺平行平晶量块测长机计量特性分度值为0.002mm (1级)3级分度值0.01mm (1级)分度值为0.1N (2.5级)准确度w 10卩m2级误差+12%〜-17%2级1级5等首先检查外观,确定没有影响计量特性因素后再进行校准。

文件制修订记录1.概述专用量具是根据产品特性及工艺要求,由工艺技术部设计用于生产过程测量的各种测量具。

目前,生产中专用量具主要可分为五大类:规类、芯棒类、组合类、尺类和铁类。

1.1规类:主要有内径规(又称环规,以下简称环规)、光滑塞规(以下简称塞规)、外径规、高度规、卡规等。

1.1.1 环规:是一种定值量具,结构简单,其优点是校对方便。

1.1.2 塞规:是一种定值量具,结构简单,使用方便,能有效控制工件的极限尺寸。

1.1.3 外径规:是一种定值量具,结构简单,校对方便,测量时先用外径规校零,比较与零位的偏差量来判断工件是否合格。

1.1.4 高度规:是一种定值量具,结构简单,使用简便、在成批生产,特别是大批量生产时被广泛应用。

1.1.5 卡规:主要用于线圈终端检测,卡规有两种:一种带有引出线检测棒,标记引出线高度;一种没有引出线检测棒。

1.2 芯棒类:为测量工件跳动用的高精度量具。

1.3 组合类:主要有孔位置测定具、角度测定具、各类测台底座等。

1.3.1 孔位置测定具:使用方便,将工件的实际外形与孔位置测定具相配合进行比较,被广泛应用于检验孔加工后的工件。

1.3.2 角度测定具:通常用角度测定具作为角度基准,采取相对测量法,用目测估计来检验零部件的角度。

1.3.3 各类测台底座:测台上有表架,利用测台、表具配合各类标准规测量,容易找准测量点,使用调整方便,测力由表具保证,具有较高精度。

1.4 尺类:目前,生产中广泛应用的是各种单一尺寸的塞片,是一种薄片式量具,主要用于测量工件两表面间的间隙。

1.5 铁类:主要有T型铁和V型铁,上面镶有耐磨损的硬质合金。

主要用来搁置受检工件。

2.技术要求2.1专用量具图纸(以下简称图纸)要求2.1.1 图纸的设计与编号由工艺技术部相关担当人员负责设计图纸,并在图纸上清楚标注各种需测量的参数(包括磨损极限)等,经科长审批、部长批准,必要时请相关部门会签。

图纸必须具有唯一性编号,编号方式如下:SCT-分页号系列号顺序号类别号类别号:1环规 2塞规 3外径规 4高度规 5芯棒 6组合测具 7其他顺序号:按先后顺序,从0001开始依次编号系列号:1至3位代码,G表示SG系列(可省略),H表示SH系列,INV表示变频系列,TH表示双转子系列分页号:为零件图序号,装配图省略2.1.2 图纸的审批和分发图纸必须符合《文件及记录控制程序》规定审批的程序才能正式发布和实施。

外径千分尺检定规范1 范围本作业指导书规定了外径千分尺的检定,适用于使用中和修理后的分度值为0.01mm测量范围0-1000mm的外径千分尺首次检定、后续检定和使用中检验。

2 引用文献JJG 21-1995中华人民共和国国家计量检定规程(千分尺)3 检定条件3.1检定室内温度:20±5℃3.2检定室内湿度:≤85%RH4检定方法和技术要求4.1 检查外观4.1.1检查方法:用专用擦布擦试尺身表面,保持表面清洁、无油污,目力观察卡尺。

4.1.2千分尺及其校对用的量杆不应有碰伤、锈鉵或其他缺陷;4.1.3千分尺应附有调零位的工具,应标有分度值,测量范围、制造厂名及出厂编号。

4.1.4 使用中和修理后的千分尺,允许有不影响使用准确度的外观缺陷。

4.2 检查各部分相互作用4.2.1检查方法:目测和手动检查4.2.2轻轻转动微分筒,使测微螺杆的移动,应平稳无卡住现象;4.2.3 搬动锁紧装置,锁紧装置的作用应切实有效,带有表盘的千分尺、表针移动应灵活,无卡阻现象。

4.3检定微分螺杆的轴向窜动和径向摆动用杠杆千分表检定,检定时使杠杆千分表与测微螺杆测量面接触,沿测微螺杆轴向方向分别往返加力3N-5N。

4.4 检定测力用分度值不大于0.2N的专用测力计检定,检定时使工作面与测力计的球和工作接触后进行。

4.5 检定微分筒锥面棱边上边缘主固定套管纵刻线表面的距离。

4.5.1在工具显微镜上检定,也可以用0.4mm的塞尺置于固定套管刻线表面上以比较法检定;4.5.2微分筒锥面棱边上边缘不应高于塞尺表面,这一检定应至少使微分筒在一周范围内每90度角位置上进行。

4.6 检定微分筒锥面端面至固定套管上横刻线的距离将千分尺零位调整好后,此时微分筒锥面端面应与固定套管横刻线的右边缘相切。

如不相切时,转动微分筒使其相切并按微分筒读出零刻线相对于固定套管纵刻线的偏移量,此值即为离、压线的数值。

4.7 检定测量面的表面粗糙度测量面的表面粗糙度用表面粗糙度比较样块,用比较法进行检定。

检量器具(测量设备)校验规程1目的为了规范计量器具校验方法和周期,确保计量器具都在良好的状态下工作,特制订本规程。

2适用范围厂内所有计量器具的校验。

3职责和权限3.1设备部电气分部负责所有计量器具的校验。

3.2计量器具使用部门负责计量器具的日常维护和点检,并配合设备部电气分部进行计量器具的校验。

4工作程序4.1指针式显示表校验4. 1.1校验条件1)信号发生器2)毫安表3)环境条件:现场检定4. 1.2校验项目及方法D外观检查指针是否弯曲,外壳无破损2)零点校验:首先把毫安表按正确的方法串入被校仪表与信号发生器的接线中,毫安表的负极连接被校仪表的正极,正极连接信号发生器的正极,调整信号发生器的输出,到毫安表的指示为4mA,被校仪表的指针应停留在起始位置,其误差不能超过允许误差3)量程校验:再将信号发生器调至毫安表显示为20mA,被校仪表的指针应指在上限位置,误差不能超过允许误差4)零点和量程上限校验完后分别将信号发生器调到4mA、8mA、12mA、16mA、20mA,把被校仪表全量程五等分进行校验,被校表所指示的数值分别对应量程的0%、25%、50%.75%、100%,各点的误差不能超过允许误差,其允许误差计算公式:允许误差W±(上限一下限)X精度%4. 1.3校验要求和周期1)计算后合格的仪表贴上合格证,对于不合格的仪表可按4.1.2步骤重做一次,如果还是不合格,作报废处理2)校验周期:一年3)此方法适用于接受标准直流信号的转速表、液位表、电压表、电流表。

4.2游标卡尺校验4.2.1本方法适用于新制造、使用中和修理后的分度值O.02mm、0.05mm、0.10mm,测量上限至IOOOmm的游标卡尺的检定。

4.2.2检定用的主要工具和检定条件D卡尺专用量块(5等)2)刀口尺(0级)3)杠杆千分尺4)检定游标卡尺的室内温度对0.02级为20÷3度,对0.05级和0.10级为20±5度,检定前被检卡尺(量块)置室内平衡温度时间对测量上限W300mm最少为2小时,对于测量上限>30Omnl的最少为3小时。

千分尺计量检定规程1.0目的规范千分尺校验的操作,确保千分尺的测量精度处于受控状态,检验结果真实、可靠,以确保产品品质。

2.0范围本规程适用于千分尺计量检定。

3.0校验设备外校合格的标准量块。

4.0环境条件温度(20±5)℃,湿度45%~75%RH。

校准前被检测量设备在规定温度下恒温不少于2h。

5.0技术要求和检定方法5.1外观5.1.1要求➢千分尺及其校对用的量杆不应有碰伤、锈蚀、带磁或其他缺陷,刻线应清晰、均匀。

➢千分尺应附有调整零位的工具测量上限大于25mm的千分尺应附有校对用的量杆。

➢千分尺上应标有分度值、测量范围、制造厂名(或厂标)及出厂编号。

➢使用中的和修理后的千分尺及其校对用的量杆不应有影响使用准确度的外观缺陷。

5.1.2检定方法:目力观察。

5.2各部分相互作用5.2.1要求➢微分筒转动和测微螺杆的移动应平稳无卡住现象。

➢可调或可换测砧的调整或装卸应顺畅,作用要可靠,锁紧装置的作用应切实有效。

➢带有表盘的千分尺,表针移动应灵活,无卡滞现象。

5.2.2检定方法试验和目力观察5.3测微螺杆的轴向串动和径向摆动。

5.3.1要求:测微螺杆的轴向串动和径向摆动均不大于0.01mm。

5.3.2检定方法➢测微螺杆的轴向串动,用杠杆千分表检定,检定时,使杠杆千分表与测微螺杆测微量面接触,沿测微螺杆轴向方向分别往返加力3N~5N。

➢测微螺杆的径向摆动示用杠杆千分表检定,检定时,将测微螺杆伸出尺架10mm后,使杠杆千分表接触测微螺杆端部,再往杠杆千分表测量方向加力2N~3N,然后以相反方向加力2N~3N,这一检定应在相互垂直的两个径向方向检定。

5.4测砧与测微螺杆工作面相对偏移5.4.1要求千分尺测砧与测微螺杆工作面的相对偏移量应不大于JJG21-2008标准中的规定。

5.4.2检定方法在平板上用杠杆百分表检定,对于测量范围大于300mm的千分尺用百分表检定,检定时借助千斤顶将千分尺放置在平板上,根据JJG21-2008要求,调整千斤顶使千分尺的测微螺杆与平板工作面平行,然后用百分表测出测砧与测微螺杆在这方位上的偏移量x,然后将尺架侧转90°按上述方法测出测砧与测微螺杆在另一方位上的偏移量y,测砧与测微螺杆工作面的相对偏移量Δ按下式要求的Δ=√x2+y2此项检定也可用其它专用检具检定。

测量器具的选择原则测量器具按其用途、特点可分为标准量规、极限量规、测量仪器和测量装配。

选择测量器具的依据是被测对象的公差值的大小。

对绝对测量来说,要求测量器具的测量范围要大于被测量的量的大小,但不要相差太大。

因为用测量范围大的测量器具测量小型工件,不仅不经济,而且测量精度还难以保证。

对比较测量来说,测量器具的示值范围一定要大于被测件的参数公差。

在测量形状误差时,测量器具的测量头要做往复运动,因此要考虑回程误差的影响。

当工件的精度要求高时,应当选择灵敏度高、回程误差小的高精度测量器具。

对于薄型、软质、易变形的工件,应该选用测量力小的测量器具。

对于精糙的表面,不得用精密的测量器具去测量。

被测表面的表面粗糙度值要小于或等于测量器具测量面的表面粗糙度值。

单件或小批量生产应选用通用(万通)测量器具,大批量生产应优先考虑专用测量器具。

Address : Dalian Shi Dao Industry Co.,LtdDalian E conomic & Technology Development Zone,常用测量器具的使用注意事项根据“测量器具的选择原则”,选用适当的测量器具进行测量。

测量器具的计量工作应遵循测量器具的保养、检修、鉴定计划,确保所用量检具精度、灵敏度、准确度。

测量器具的正确使用方法,请参照使用说明书或相关参考资料,轻拿轻放、保持清洁、防锈、防振,合理存放保管。

一、平板1、钢制平板一般用于冷作放样或样板修整;铸铁平板除具有钢制平板用途外,经压砂后可作研磨工具;大理石平板不须涂防锈油脂,且受温度影响较小,但湿度高时易变形。

2、0、1、2级平板一般作检验用,3级平板一般作划线用。

3、平板安放平稳,一般用三个支承点调整水平面。

大平板增加的支承点须垫平垫稳,但不可破坏水平,且受力须均匀,以减少自重受形。

4、平板应避免因局部使用过频繁而磨损过多,使用中避免热源的影响和酸碱的腐蚀。

5、平板不宜承受冲击、重压、或长时间堆放物品。

六件套校对塞规

摘要:

一、介绍六件套校对塞规

1.定义和用途

2.组成部分

二、六件套校对塞规的特点

1.精度高

2.稳定性好

3.适用范围广泛

三、六件套校对塞规的使用方法

1.操作步骤

2.注意事项

四、六件套校对塞规的维护与保养

1.清洁与保养

2.常见故障排除

五、六件套校对塞规在我国的应用

1.行业应用

2.提高生产效率

六、总结

1.优点与局限性

2.发展前景

正文:

六件套校对塞规是一种用于精确测量内径、外径、深度等尺寸的测量工具,广泛应用于机械加工、汽车制造、航空航天、仪器仪表等行业。

它由六种不同规格的校对塞规组成,可以满足多种尺寸的测量需求。

六件套校对塞规具有高精度、稳定性好等特点,可以确保测量结果的准确性。

此外,它还具有适用范围广泛的优势,可以满足不同行业、不同场景的测量需求。

在使用六件套校对塞规时,需要按照一定的操作步骤进行。

首先,要选择合适的校对塞规,然后将其插入被测物中,确保与测量部位紧密贴合。

接着,读取测量结果,注意与标准尺寸进行对比,以确保被测物的尺寸符合要求。

在使用过程中,还需注意保持校对塞规的清洁与完好,避免因磨损或污染导致测量结果失准。

在维护与保养方面,六件套校对塞规需要定期进行清洁,以保持其精度。

如果出现故障,可以通过检查校对塞规的磨损程度、清洁度等因素进行排除。

六件套校对塞规在我国得到了广泛的应用,为各行各业提供了高效、准确的测量手段,有力地推动了我国制造业的发展。

然而,作为一种测量工具,六件套校对塞规也存在一定的局限性,如测量范围有限、操作相对复杂等。