jkxclcg_渐开线齿轮齿根应力分析

- 格式:pdf

- 大小:1.76 MB

- 文档页数:6

渐开线斜齿轮的齿根应力和螺旋角系数y_β渐开线斜齿轮是一种常用的齿轮传动装置,其齿形曲线为渐开线,可以使齿轮传动更加平稳、安静,匹配性能好。

然而,在实际应用中,由于载荷、转速等因素的影响,齿轮齿根处可能会产生焊接或者断裂等问题,因此需要对其齿根应力进行分析和计算,以保证齿轮传动的可靠性和安全性。

齿根应力是指齿轮齿根处的最大应力值,通常发生在齿向和径向的交点处,其计算方法一般可以采用Lewis公式,也可以采用其他的计算方法。

Lewis公式是经典的齿轮齿根应力计算公式,其表达式为:σ_b = K_b / (d_beta * b) * sqrt(F_t * W_t * Y_beta / tan(phi))其中,σ_b为齿根应力,K_b为载荷分布系数,d_beta为齿轮基圆直径,b为齿轮轮宽,F_t为齿面传递力,W_t为齿向传递力,Y_beta为螺旋角系数,phi为齿轮压力角。

对于渐开线斜齿轮来说,其载荷分布系数和Lewis公式中的其他参数都比较容易确定,关键是要确定其螺旋角系数Y_beta。

螺旋角系数是指渐开线斜齿轮的齿面螺旋线与中心线夹角的正切值,通常用Y_beta来表示。

螺旋角系数的大小会影响齿面和齿根的应力分布情况,因此其确定十分重要。

螺旋角系数可以按照不同的方法进行确定,其中比较简便的方法是使用标准齿轮手册中给出的螺旋角系数表格。

根据齿轮的模数、齿数等参数,可以查表得到相应的螺旋角系数,然后带入Lewis公式中进行计算。

另外,也可以通过有限元分析等方法来确定齿轮的螺旋角系数。

通过建立齿轮的三维模型,对其进行有限元分析,可以得到齿轮齿面应力分布情况和齿轮的变形情况,从而确定其螺旋角系数。

总之,对于渐开线斜齿轮的齿根应力分析和计算,需要确定其载荷分布系数、螺旋角系数等参数,采用Lewis公式等方法进行计算。

同时,也可以通过有限元分析等方法进行精确计算,以保证齿轮传动的可靠性和安全性。

渐开线直齿圆柱齿轮的参数化建模与应力仿真分析作者:林丛来源:《课程教育研究·学法教法研究》2015年第26期摘要:通过三维机械设计软件Pro/E构建直齿圆柱齿轮实体模型,利用ANSYS软件对齿轮的网格划分、约束的施加以及最不利载荷位置的确定进行讨论,以得到精确的有限元分析模型。

通过分析,说明了ANSYS在齿轮计算中的有效性,为齿轮的优化设计和可靠性设计及CAE奠定了基础。

关键词:建模、有限元、齿轮、ANSYS【中图分类号】TH132.41一、前言齿轮传动是现代机器和仪器中最重要的一种传动。

齿轮的承载能力主要受接触强度和弯曲强度的限制。

若齿轮的参数不变而增加载荷,则弯曲应力的增加程度要比接触应力大得多。

因此,要设计高承载能力的齿轮,就必须精确计算齿轮的弯曲应力。

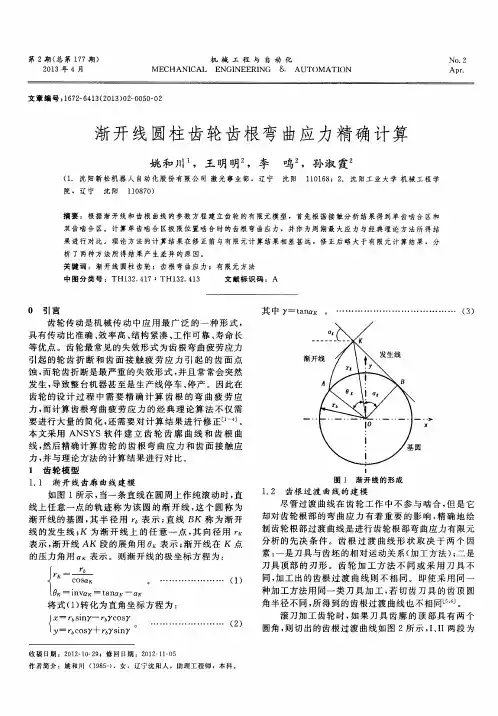

二、渐开线直齿圆柱齿轮的参数化建模1、建立渐开线齿廓线坐标方程根据渐开线的形成原理可知渐开线的极坐标方程为:式中:rk——渐开线任一点的向径,mmαk——渐开线任一点k的压力角invαk——以αk为自变量的渐开线函数rb——基圆半径,mmθk——展角或极角,rad。

为了便于计算转化,需要将上式转化为直角坐标方程,则渐开线上任一点k的直角坐标方程可转化为:式中:为滚动角αk——压力角θk——渐开线上任一点k的展角。

若以多项式表示则为:根据以上关系,可以绘制渐开线曲线。

考虑到齿廓的对称性,只需计算一侧的渐开线曲线即可通过镜像操作得到另一侧的齿槽渐开线曲线。

然后可以根据齿轮的参数绘制出完整的端面渐开线齿槽轮廓曲线。

2、参数化造型系统的使用首先调出设计的三维参数化齿轮模型,选择控制齿轮参数化的基本参数,依次输入所设计齿轮的各参数值:齿数=30,模数=4,压力角=22.5°,轮齿厚度=10,过渡圆角半径=0.2。

参数输入完毕,系统自动按新的参数值驱动模型再生,生成相应的齿轮模型结果如图1示,经反复测试验证,本研究设计的齿轮模型对不同齿数的标准直齿轮都能正确生成。

渐开线直齿圆柱齿轮接触应力有限元分析摘要:本文针对ANSYS有限元齿轮接触仿真进行了探讨,计算齿轮的等效应力和接触应力,对齿轮的弯曲强度失效和接触疲劳失效研究具有重要的实际意义。

利用有限元分析方法,得出了相互啮合齿轮在静态情况下,等效应力和接触应力的分布规律;同时分析了齿轮与不同直径齿轮接触时,等效应力和接触应力的变化情况。

关键词:齿轮接触有限元等效应力接触应力 ANSYS引言齿轮的接触问题是典型的接触非线性问题,在传统的计算设计方法中,我们通常将非线性问题进行一定的简化与假设,使之变为线性问题来求解,但是这种计算方法的结果不是十分精确。

本文基于ANSYS软件建立渐开线直齿圆柱齿轮的二维有限元模型,对静载荷作用下齿轮接触问题进行有限元分析,求得齿轮接触问题更为精确的解,为解决齿轮接触问题提供了一定依据。

1 齿轮传动失效分析齿轮传动的失效主要是轮齿的失效。

根据齿轮传动工作和使用条件的不同,齿轮传动也就有不同的失效形式。

主要的失效形式有轮齿的折断、齿面疲劳点蚀、磨损、胶合和塑性变形等。

设计齿轮传动时,应对具体情况作具体分析,按可能发生的主要损伤或失效形式来进行相应的强度计算,有时以齿根弯曲疲劳强度为主,有时以齿面接触疲劳为主。

这些问题采用有限元法来计算是十分方便的,下面我们将通过ansys对传动比不同的3组齿轮进行有限元分析。

2 有限元模型及其求解2.1模型的建立齿轮均选用标准渐开线直齿圆柱齿轮,模数m=3,压力角α=20°,齿数分别为Z1=35、Z2=25、Z3=20,传动比分别为35:35、25:35、20:35。

在建模时考虑到齿轮具有轴对称结构,每个齿的受力情况基本相同,因此可以将齿轮模型简化为平面问题,这样可以节省大量计算时间。

先在三维设计软件Pro/E中生成齿轮的三维模型,再将模型保存为iges格式,然后导入到ansys中,删除多余面,仅剩下齿轮端面,并复制一个齿轮并调整角度,可得如图1所示的齿轮实体模型。

齿轮渐开线原理

齿轮渐开线原理是指一种特殊的齿轮齿面曲线,它具有以下特点:在齿轮齿廓上任意两点的切线与该点到齿轮中心轴线的距离的比值,始终保持不变。

这种特殊的曲线能够保证传动时齿轮的运动平稳,同时减小摩擦和磨损,提高传动效率。

齿轮渐开线的设计原理是为了解决传统齿轮在传动过程中的一些问题。

在传统齿轮中,由于切线与径向方向的力的方向不一致,会导致额外的摩擦和磨损。

而齿轮渐开线的特殊曲线设计,使得切线与径向方向的力始终保持一致,从而减小了摩擦和磨损。

齿轮渐开线的设计可以通过多种方法实现,其中最常用的是正弦渐开线和弧渐开线。

正弦渐开线的设计方法是将圆的齿廓分割成若干小弧段,在每个小弧段上,切线与径向方向的力都是一致的。

而弧渐开线的设计方法是通过一系列的圆弧来逼近渐开线的曲线。

使用齿轮渐开线设计的齿轮在传动中具有更小的摩擦和磨损,因此能够提高传动效率和寿命。

此外,齿轮渐开线还具有较好的传动平稳性,减小了传动时的冲击和噪音。

因此,在许多高精密传动设备中广泛应用齿轮渐开线原理。

总之,齿轮渐开线原理是一种特殊的齿轮齿面曲线设计方法,通过保持切线与径向方向力的一致,减小了摩擦和磨损,提高了传动效率和寿命。

它在传动设备中的应用广泛,并具有较好的传动平稳性。

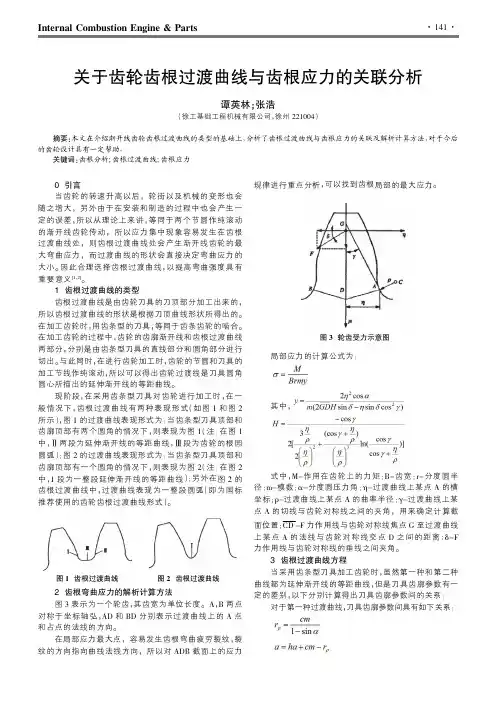

2齿根弯曲应力的解析计算方法图3表示为一个轮齿,其齿宽为单位长度。

A,B两点对称于坐标轴弘,AD和BD分别表示过渡曲线上的A点和占点的法线的方向。

在局部应力最大点,容易发生齿根弯曲疲劳裂纹,裂纹的方向指向曲线法线方向,所以对ADB截面上的应力局部应力的计算公式为:其中,式中,M-作用在齿轮上的力矩;B-齿宽;m-模数;α-分度圆压力角;η-过渡曲线上某点坐标;ρ-过渡曲线上某点A的曲率半径;γ-过渡曲线上某的切线与齿轮对称线之间的夹角,用来确定计算截面位置;CD-F力作用线与齿轮对称线焦点G上某点A的法线与齿轮对称线交点D之间的距离;力作用线与齿轮对称线的垂线之间夹角。

图1齿根过渡曲线图2齿根过渡曲线图3轮齿受力示意图对于第二种过渡曲线,刀具轮廓中参数间具有如下的关系:其中,ha-刀具齿顶高;的距离;b-刀具圆角圆心C刀顶圆角半径;c-径向间隙系数。

对于齿轮的加工用齿轮型的刀具。

α和90°之间范围内变化。

所以延伸渐开线等距曲线上任意一点的曲率半径为:当采用齿条型刀具加工齿轮时,曲线都为延伸外摆线的等距曲线,但是刀具齿廓参数有一对于第四种过渡曲线,刀具齿廓其参数具有如下关系:式中,Z c-刀具齿数;r c-刀具分度圆半径;半径;αac-刀具顶圆压力角。

对于齿轮的加工用齿轮型的刀具。

线上任意一点的曲率半径为:第五种过渡曲线为一整段圆弧,可以得到,联立上述两式可以求得结论从图4中得出,不同的曲线都有不同的值,渡曲线的局部最大应力的点。

而齿根局部应力最大点,过渡曲线中可以得知,由于曲线的不同,最大应力点也会各不相同。

如表2所示,列出了齿根过渡曲线处的最大应力和出现最大应力的截面的位置角。

图4局部应力和危险截面位置的关系图表2解析法分析结果No.1No.2No.3No.4。

01目的02背景分析齿根应力载荷历程,研究齿间摩擦系数变化,为齿轮设计提供依据。

齿轮是机械传动系统中的重要组成部分,其性能对机械系统的性能有着重要影响。

齿根应力和齿间摩擦系数是影响齿轮性能的关键因素,因此研究其变化规律具有重要意义。

研究目的与背景本文采用理论分析和实验研究相结合的方法,通过建立齿轮动力学模型,分析齿根应力载荷历程,并通过实验测试验证理论分析结果的准确性。

同时,通过实验测定齿间摩擦系数,分析其变化规律。

方法本文共分为六章,第一章为绪论,介绍研究背景和意义;第二章建立齿轮动力学模型;第三章和第四章分别进行理论分析和实验研究;第五章对实验结果进行分析和讨论;第六章为结论部分,总结研究成果并提出展望。

论文结构研究方法与论文结构01基于弹性力学理论利用弹性力学理论建立齿根应力的数学模型,考虑齿根的弯曲、剪切和挤压应力。

02基于有限元方法利用有限元方法对齿轮进行离散化,通过模拟载荷作用下的变形和应力分布,计算齿根应力。

03基于实测数据通过在实验条件下对齿轮进行加载测试,获得齿根应力的实测数据,为分析提供依据。

齿根应力计算方法010203静态载荷是指恒定不变的载荷,对齿根应力产生持续影响。

静态载荷动态载荷是指随时间变化的载荷,对齿根应力产生周期性变化的影响。

动态载荷冲击载荷是指瞬间变化的载荷,对齿根应力产生冲击效应。

冲击载荷载荷历程对齿根应力的影响03冲击工况在冲击条件下,齿根应力产生瞬时冲击效应,可能导致齿根疲劳裂纹萌生和扩展。

01正常工况在正常运转条件下,齿根应力处于较低水平,随着载荷的增加而增加。

02过载工况在过载条件下,齿根应力超过材料的屈服强度,可能导致齿根断裂或轮齿变形。

不同工况下的齿根应力分析0102齿间摩擦系数是指齿轮在啮合过程中,齿面间产生的摩擦阻力与加载在齿轮上的力之比。

它反映了齿轮在传动过程中,齿面间的摩擦状态及其对齿轮传动性能的影响。

齿间摩擦系数定义齿面粗糙度齿面粗糙度越高,摩擦阻力越大,摩擦系数也越大。

渐开线圆柱齿轮承载能力计算结果

要计算渐开线圆柱齿轮的承载能力,首先需要知道以下参数:1. 齿轮的模数(m):模数是齿轮齿廓曲线的基本参数,决定了齿轮的尺寸和形状。

2. 齿数(z):指齿轮上的齿的数量。

3. 齿轮的压力角(α):指齿轮齿廓曲线与齿轮轴线的夹角。

4. 齿轮的齿宽(b):指齿轮齿槽的宽度。

根据这些参数,可以使用以下公式计算渐开线圆柱齿轮的承载能力:

1. 计算接触应力(σc):

σc= (1.35 * F) / (m * b * cos(α) * z)

其中F是传输的力。

2. 计算弯曲应力(σb):

σb = (1.35 * F * Kv * Kf* Ks) / (m * b * cos(α) * z)

其中Kv是动载荷系数,Kf是齿轮弯曲系数,Ks是使用系数。

3. 计算综合应力(σv):

σv= (σc^2 + σb^2)^0.5

如果综合应力小于齿轮材料的抗承载能力,则齿轮可以承受传输的力。

否则,需要重新选择或设计齿轮。

需要注意的是,上述公式是根据一定的假设和理论推导得到的,实际应用时可能还需要考虑其他因素,如齿轮的工作条件、齿轮材料的性质等。

因此,在实际工程中,齿轮承载能力的计算应该参考相关的规范和手册,并结合实际情况进行综合评估。

渐开线斜齿轮的齿根应力和螺旋角系数y_β渐开线斜齿轮是一种常用的传动装置,其齿根应力和螺旋角系数y_β是决定其性能的重要因素。

本文将从这两个方面展开,探讨渐开线斜齿轮的特点和应用。

一、渐开线斜齿轮的特点渐开线斜齿轮是一种齿廓曲线为渐开线的斜齿轮,其齿廓曲线具有以下特点:1. 齿廓曲线的端点在轮缘上,能够保证齿轮的顶隙和齿根隙均匀分布,提高传动的平稳性。

2. 齿廓曲线的曲率半径变化平缓,能够减小齿面接触应力和弯曲应力,提高齿轮的承载能力和使用寿命。

3. 齿廓曲线的压力角变化连续,能够减小齿面接触应力和滚动摩擦,提高传动效率。

二、渐开线斜齿轮的齿根应力齿根应力是指齿轮齿根处所受的应力大小,直接影响着齿轮的承载能力和使用寿命。

渐开线斜齿轮的齿根应力主要受以下因素影响:1. 齿轮的载荷:齿轮承受的载荷越大,齿根应力也会相应增加。

因此,在设计渐开线斜齿轮时需要充分考虑齿轮的使用条件和工作环境,合理选择齿轮的材料和尺寸。

2. 齿轮的模数:模数是描述齿轮尺寸的参数,模数越大,齿根应力也会相应增加。

因此,在设计渐开线斜齿轮时需要合理选择适当的模数,以满足齿轮的承载要求。

3. 齿轮的齿数:齿轮的齿数也会影响齿根应力的大小。

一般来说,齿数越多,齿根应力越小。

因此,在设计渐开线斜齿轮时需要合理选择适当的齿数,以满足齿轮的承载要求。

4. 齿轮的齿型:渐开线斜齿轮的齿型是渐开线,其齿根应力相对于其他齿型来说较小。

因此,渐开线斜齿轮在一定范围内具有较高的承载能力。

三、渐开线斜齿轮的螺旋角系数y_β螺旋角系数y_β是描述渐开线斜齿轮斜齿的参数,也是影响其性能的重要因素。

螺旋角系数y_β的大小决定了齿轮的噪声和传动效率。

一般来说,螺旋角系数y_β越大,齿轮的噪声越小,传动效率越高。

但是,螺旋角系数y_β过大会增加齿轮的制造难度和成本。

因此,在设计渐开线斜齿轮时需要综合考虑齿轮的使用要求和制造条件,选择合适的螺旋角系数y_β。

渐开线斜齿轮的齿根应力和螺旋角系数y_β是决定其性能的重要因素。